Изобретение относится к нефтяной и газовой промышленности, в частности к буровым растворам на водной основе, и может быть использовано при бурении и освоении продуктивных пластов, при подземном и капитальном ремонте скважин.

Известны буровые растворы с конденсированной твердой фазой на основе гидрогелей гидроксидов различных металлов; цинка, магния, и др., получаемые при смешении водных растворов солей соответствующих металлов со щелочами, например с каустической содой.

Известен также безглинистый буровой раствор, содержащий карбоксиметилцеллолозу-500 (КМД-500), полиакриламид, оксид и воду, дополнительно содержащий алюмокалиевые квасцы или сульфат алюминия и каустический магнезит, при следующем соотношении компонентов, мас.%:

Алюмокалиевые квасцы или сульфат алюминия - 18,0 - 22,0

Каустический магнезит - 4,5 - 5,5

Карбоксиметилцеллюлоза-500 - 0,3 - 0,5

Оксил - 0,3 - 0,5

Полиакриламид - 0,3 - 0,5

Вода - Остальное

Недостатками известного технического решения являются высокое содержание твердой фазы и высокая минерализация системы, а также большой расход ингредиентов (соли алюминия и каустического магнезита) для получения геля.

Наиболее близким к заявляемому по назначению и совокупности существенных признаков является гидрогелевый буровой раствор, содержащий соль поливалентного металла - бишофит, щелочь, хлористый натрий, карбоксиметилцеллюлозу с мол. массой 600, воду и затравку, в качестве которой он содержит древесный угольный порошок фракцией от 10 до 1000 мкм при следующем соотношении компонентов, мас.%:

Бишофит - 10,-20,0

Щелочь - 0,2-0,5

Хлорид натрия - 15,0-21,0

Карбоксиметилцеллюлоза с мол. массой 600 - 0,5-1,5

Древесный угольный порошок - 0,1 - 0,5

Вода - Остальное

Однако данное техническое решение имеет следующие недостатки: высокое содержание конденсированной твердой фазы получаемого бурового раствора и его высокая минерализация, а также усложненность и длительность процесса, связанная с подбором определенных фракций угольного порошка и активацией затравки в течение 20-24 часов. Кроме того, данный буровой раствор имеет высокий показатель фильтрации что существенно снижает его качество.

Заявляемое изобретение решает задачу повышения качества бурового раствора за счет улучшения его технологических параметров: показателя фильтрации и статического напряжения сдвига.

Для решения указанной задачи заявляемый гидрогелевый буровой раствор, содержащий соль поливалентного металла, затравку, хлорид натрия, щелочной реагент, стабилизатор и воду, в качестве соли поливалентного металла содержит алюмохлорид, в качестве затравки - технический мел, при следующем соотношении компонентов, мас.%:

Алюмохлорид - 1,33 - 2,67

Технический мел - 1,5 - 4,0

Хлорид натрия - 0,1 - 20,0

Щелочной реагент - 0,1 - 0,5

Стабилизатор - 1,5 - 3,0

Вода - Остальное

Причем алюмохлорид и мел находятся в соотношении 1:1,13-1,5 соответственно.

Новым в заявляемом гидрогелевом буровом растворе является содержание в качестве затравки - технического мела, а в качестве соли поливалентного металла - алюмохлорида.

Алюмохлорид является многотоннажным отходом производства, побочным продуктом процессов нефтехимического синтеза и выпускается в АО "Салаватнефтеоргсинтез" по ТУ 38.3021-63-89, а также на других предприятиях химической и нефтехимической промышленности, например, в АО "Каустик" г. Стерлитамака. Алюмохлорид представляет собой прозрачную жидкость светло-желтого или зеленоватого цвета со слабым запахом соляной кислоты, с pH= 1,0-1,5 и содержащую 20-25 мас.% основного вещества, экологически безопасную. Алюмохлорид широко применяется в коагулянтной технологии водоочистки, в системе водоподготовки для предотвращения накипеобразования, для повышения качества тампонажного цемента и др. областях промышленности /3/.

Технический мел представляет собой порошок белого или серого цвета, выпускаемый предприятиями стройиндустрии по ГОСТ 17498-72 и широко применяемый в быту и промышленности /4/.

Достигаемый при осуществлении изобретения технический результат состоит в том, что заявляемый гидрогелевый буровой раствор позволяет получать как пресные, так и минерализованные в различной степени составы с низким содержанием конденсированной твердой фазы, с оптимальными технологическими показателями, которые позволяют повысить качество бурового раствора.

При проведении лабораторных исследований были использованы: алюмохлорид (ТУ 38.3021-63-89), технический мел (ГОСТ 17498-72), хлорид натрия (техническая поваренная соль - ГОСТ 4233-77), щелочные реагенты: каустическая сода (ГОСТ 2263-79), кальцинированная сода (ГОСТ 5100-85), различные модификации карбоксиметилцеллюлозы отечественной: КМЦ- 85/700 (ОСТ 6-05-386-80), КМЦ-600, КМЦ-500 и импортной: tilosa VHR, tilosa EHM, celpol RX, celpol ZC finnfix HC, polipac и др., различные модификации крахмала: крахмал модифицированный (ГОСТ 7698-93), крахмал пищевой, экструзионный крахмальный реагент, а также баритовый утяжелитель (ТУ 39-126-76), нефть и сульфанол (ТУ 6-01-862-73).

Гидрогелевый буровой раствор готовят следующим образом. В заданное количество технической воды вводят расчетное количество технического мела и перемешивают. Затем в полученную меловую суспензию вводят алюмохлорид и вновь перемешивают до получения геля. В приготовленный коллоидный раствор вводят щелочной реагент и стабилизатор и снова перемешивают, после чего замеряют параметры полученного раствора.

Для замера технологических параметров буровых растворов используют стандартные приборы и традиционные методики (PД 39-2-645-81) /5/.

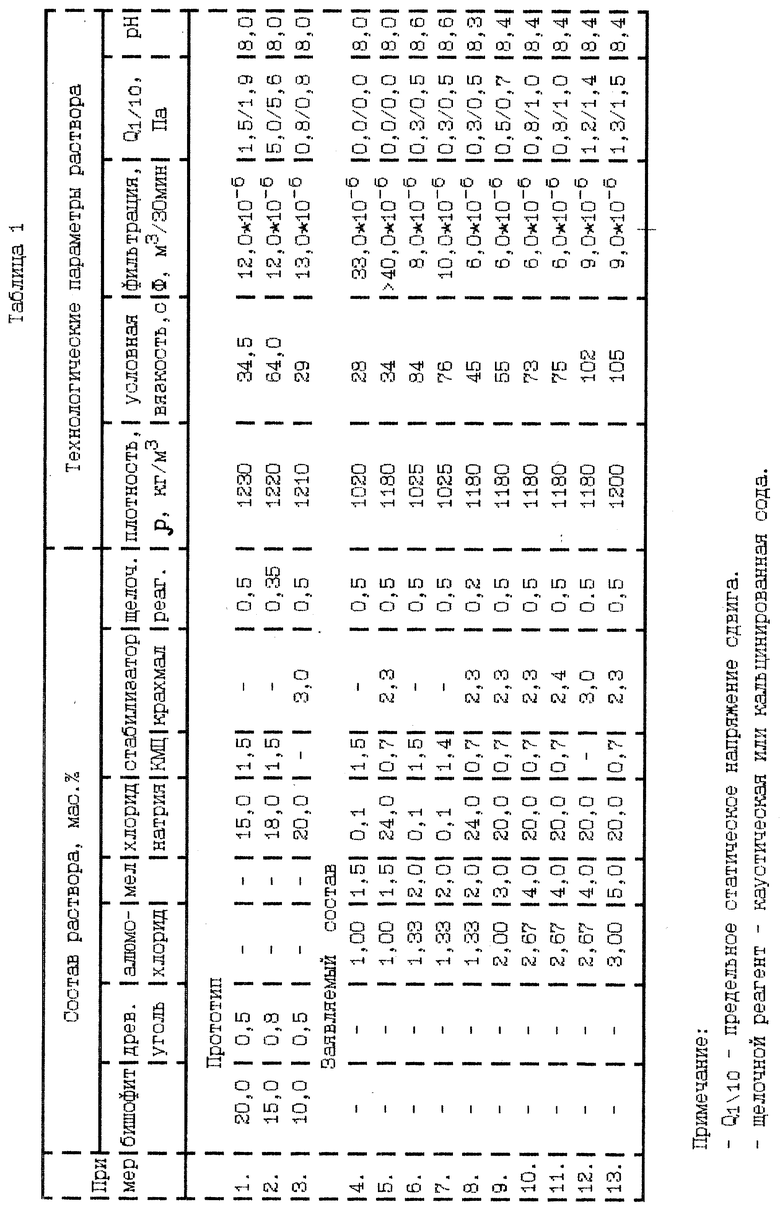

Пример 1. В 950 см3 технической воды вводят 20 г технического порошкообразного мела, перемешивают в течение 5 мин., добавляют 50 см3 алюмохлорида (концентрация 25 мас.%) и перемешивают еще 10 минут. В первые минуты перемешивания происходит сильное вспенивание за счет выделяющегося при реакции углекислого газа, затем образующийся гель загустевает, после чего продолжающееся перемешивание разрушает непрочную пространственную структуру геля и он становится подвижным. В приготовленный, таким образом, коллоидный раствор гидроксида алюминия добавляют щелочной реагент (кальцинированную соду) в количестве 0,5 мас.%. Затем вводят стабилизатор - 1,5 мас.% КМЦ-85/700. Технологические параметры раствора следующие: ρ = 1025 кг/м3, УВ=84 с, Ф = 8 • 10-6 м3/30 мин, pH = 8,6, Q1/10=0,3/0,5 Па (таблица 1, пример 6).

Пример 2. В 400 см3 пластовой воды (минерализация по NaCl - 20 мас.%, ρ = 1150 кг/м3) вводят 40 г технического порошкообразного мела, перемешивают в течение 5 мин, добавляют 100 см3 алюмохлорида и перемешивают еще 10 минут. В 500 см3 пластовой воды вводят последовательно (из расчета на 1 л раствора), 0,5 мас.% щелочного реагента (каустической соды), 0,7 мас.% КМЦ-85/700 и 2,3 мас. % модифицированного крахмала (МК) и перемешивают до полного растворения реагентов. Затем в 500 см3 коллоидного раствора гидроксида алюминия вводят 500 см3 раствора реагентов на минерализованной воде. Перемешивают 15 минут. Технологические параметры полученного раствора следующие: ρ = 1180 кг/м3, УВ = 73 с, Ф = 6•10-6 м3/30 мин, pH = 8,4, Q1/10 = 0,8/1,0 Па (таблица 1, пример 10).

Все исследованные составы готовили аналогичным образом.

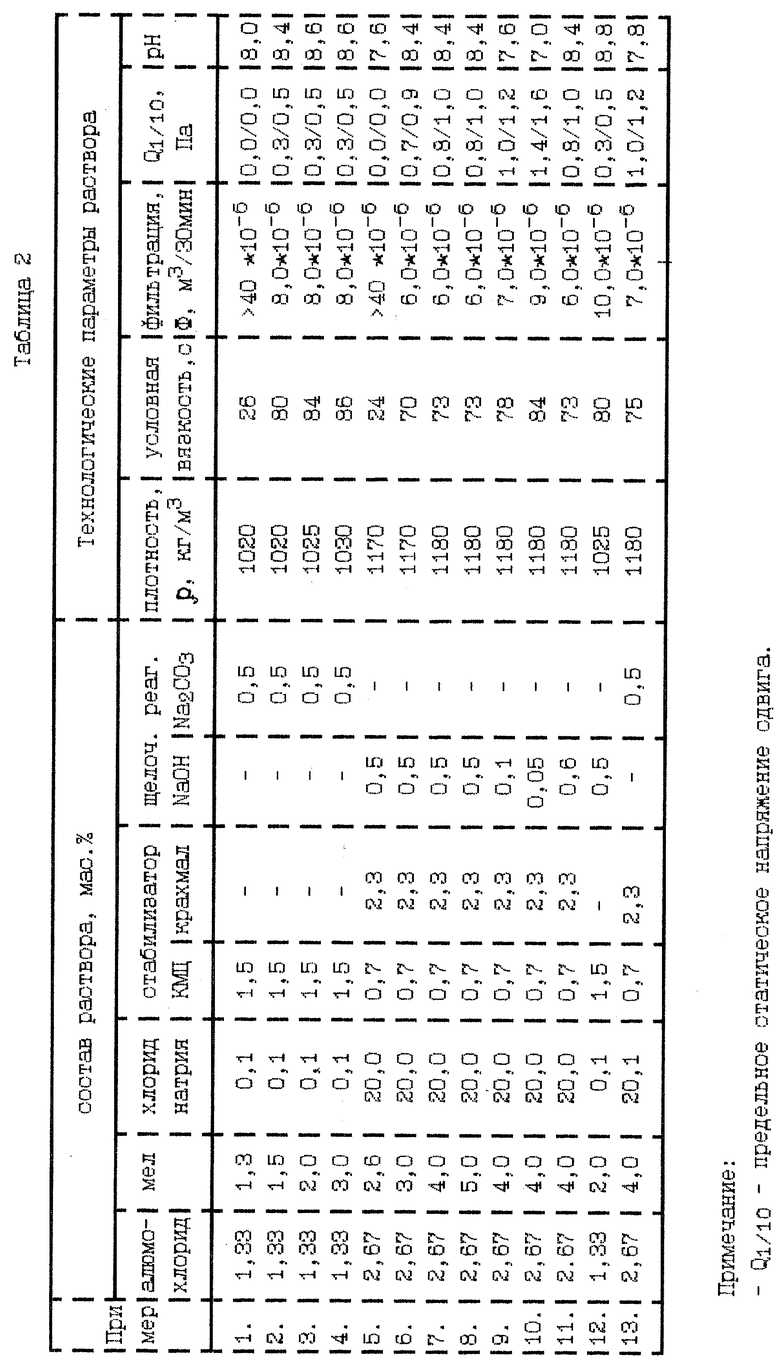

Свойства прототипа и предлагаемого состава приведены в таблицах 1 и 2.

Как видно из таблицы 1, у составов по прототипу (опыты 1-3) высокие значения фильтрации и статического напряжения сдвига, что зачастую не обеспечивает высокоскоростную и безаварийную проводку нефтяных и газовых скважин в осложненных условиях.

Установлено, что оптимальное содержание в заявляемом составе алюмохлорида составляет 1,33 - 2,67 мас.% (опыты 6, 8, 9, 10).

Нижний предел содержания алюмохлорида принят 1,33 мас. %, т.к. при уменьшении данной концентрации невозможно вообще получить гель (опыты 4 и 5).

Верхний предел содержания алюмохлорида составляет 2,67 мас.%, т.к. при больших значениях резко увеличивается вязкость системы (опыт 13), вплоть до нетекучего состояния.

Содержание технического мела в заявляемом составе определяется количеством алюмохлорида, т.к. связано с ним стехиометрическим соотношением, которое в системе "алюмохлорид:мел" составляет 1:1,13. Если добавка мела меньше, чем требуется по стехиометрии, то геля вообще не получается (таблица 2, опыты 1, 5).

Нижний предел содержания технического мела принят 1,5 мас.%. (опыт 2).

Верхний предел содержания технического мела принят 4,0 мас.% (опыт 7).

Причем наиболее оптимальным является такое соотношение "алюмохлорид:мел", когда мел берется в несколько большем количестве, чем требуется по стехиометрии: от 1,13 до 1,5. Это делается для того, чтобы обеспечить наиболее полное использование алюмохлорида (опыты 2, 3 и 6, 7). Увеличивать добавку мела в соотношении свыше 1,5 нецелесообразно, т.к. это приведет лишь к перерасходу мела, не повысив при этом качество раствора (опыты 4 и 8).

Нижний предел содержания щелочного реагента определяется качеством бурового раствора и составляет 0,1 мас.% (опыт 9), ниже которого ухудшается показатель фильтрации (опыт 10).

Верхний предел содержания щелочного реагента принимаем 0,5 мас.% (опыт 7). Увеличение концентрации щелочного реагента будет приводить к его необоснованному расходу (опыт 11).

Причем при невысокой минерализации необходимо использовать кальцинированную, а при высокой - каустическую соду (опыты 12 и 13). Это связано с тем, что при стабилизации пресной системы предпочтительнее использование различных модификаций карбоксиметилцеллюлозы (КМЦ), а не крахмала. Но так как эффективность КМЦ значительно снижается в присутствии ионов Ca2+, которые выделяются при образовании геля, поэтому для их связывания и используют кальцинированную соду. В минерализованных системах, стабилизированных различными разновидностями крахмала, связывать ионы Ca2+ нет необходимости, т. к. крахмал к ним менее чувствителен. Поэтому в данном случае используют каустическую соду.

Нижний предел содержания стабилизатора принят 1,5 мас.%, т.к. при уменьшении данной концентрации до 1,4 мас.%, происходит ухудшение качества состава (таблица 1, опыт 7).

Верхний предел содержания стабилизатора принят 3,0 мас.%, т.к. увеличение данной концентрации до 3,1 мас.% будет приводить к необоснованному расходу реагента (таблица 1, опыт 11). Причем в минерализованных системах предпочтительнее использовать совместно КМЦ с крахмалом, а не один крахмал (таблица 1, опыт 12).

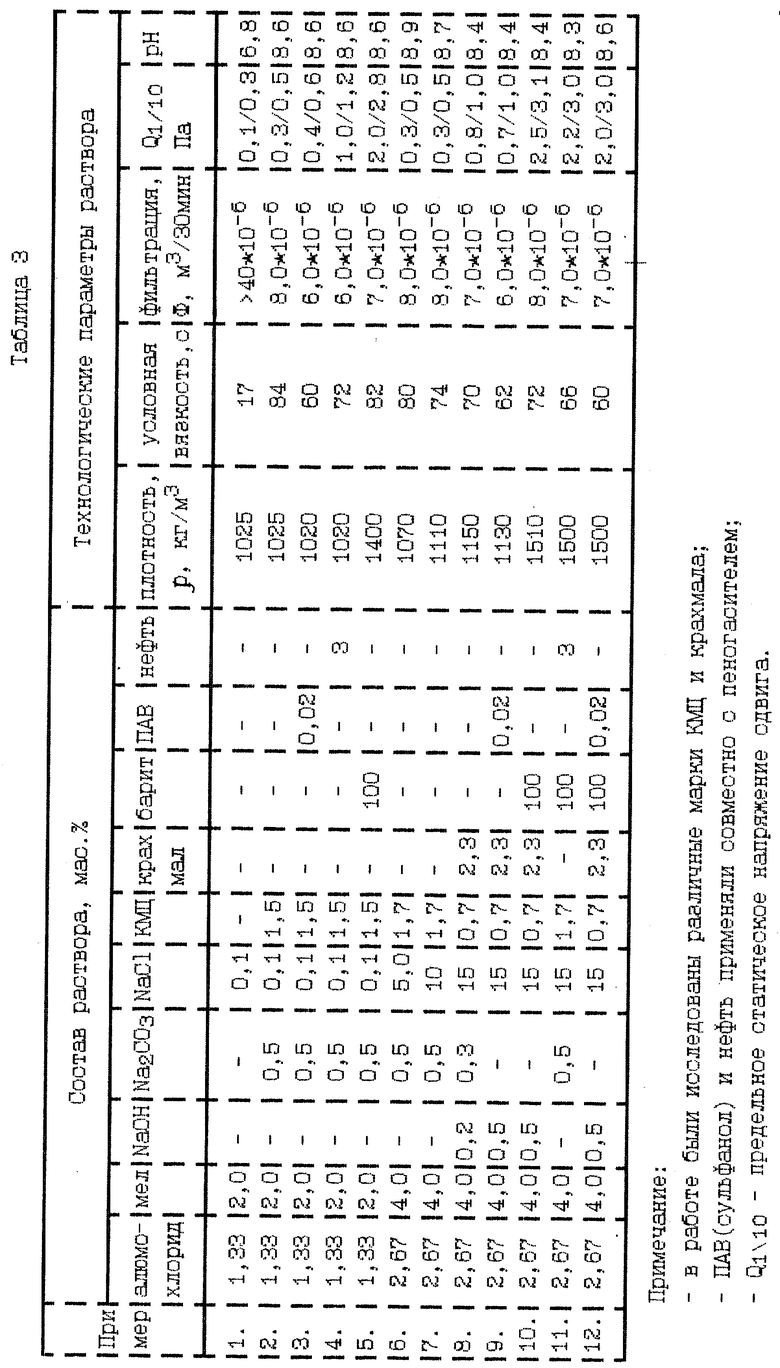

Заявляемый состав легко и без проблем обрабатывается поверхностно-активными веществами (ПАВ), например сульфанолом, а также нефтью и аналогичными добавками. При этом технологические показатели только улучшаются. Утяжеление баритом, как и различный процент добавки хлорида натрия, также не ухудшает реологических и фильтрационных характеристик состава. Введение указанных добавок осуществляется таким образом, как в примерах 1 и 2. Полученные данные представлены в таблице 3.

Как следует из анализа таблиц 1 и 2, предлагаемый состав имеет меньшее содержание твердой фазы, чем известный, его минерализация может меняться в широких пределах: от 0,1 мас.% (пресный буровой раствор) до максимальной, а способ приготовления предельно прост и требует минимум времени. Наряду с этим его фильтрационные показатели и статическое напряжение сдвига ниже, чем у известного, а компоненты для получения доступны и дешевы. Все это при использовании заявляемого состава обеспечит достижение высоких показателей работы долот, высоких скоростей бурения и безаварийную проходку при строительстве глубоких и горизонтальных скважин в осложненных условиях (например, в условиях АНПД).

Источники информации, в которых содержатся сведения об аналогах изобретения.

1. Авторское свидетельство СССР N 1384596, C 09 K 7/02, 30.03.88.

2. Авторское свидетельство СССР N 1298235, C 09 K 7/02, 23.03.87.

3. Алюмохлорид. ТУ 38.302163-89.

4. Мел технический. ГОСТ 17498-72.

5. РД 39-2-645-81.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидрогелевый буровой раствор | 2002 |

|

RU2222567C2 |

| ГИДРОГЕЛЕВЫЙ БУРОВОЙ РАСТВОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2182586C2 |

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 1993 |

|

RU2087515C1 |

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 1994 |

|

RU2087512C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ | 2000 |

|

RU2187533C2 |

| ТАМПОНАЖНЫЙ РАСТВОР | 1997 |

|

RU2136843C1 |

| СПОСОБ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЙ | 1992 |

|

RU2030562C1 |

| Минерализованный глинистый буровой раствор | 1985 |

|

SU1303607A1 |

| БУРОВОЙ РАСТВОР | 1989 |

|

SU1678048A1 |

| Буровой раствор | 1988 |

|

SU1641851A1 |

Гидрогелевый буровой раствор относится к нефтяной и газовой промышленности, в частности к буровым растворам на водной основе, и может быть использовано при бурении и освоении продуктивных пластов, при подземном и капитальном ремонте скважин. Гидрогелевый буровой раствор содержит соль поливалентного металла, щелочной реагент, стабилизатор и воду, а в качестве соли поливалентного металла - алюмохлорид, в качестве затравки - технический мел, при следующем соотношении компонентов, мас.%: алюмохлорид - 1,33-2,67; технический мел - 1,5-4,0, хлорид натрия - 0,1-20,0, щелочной реагент - 0,1-0,5; стабилизатор - 1,5-3,0, вода - остальное. Изобретение позволяет получать как пресные, так и минерализованные в различной степени составы с низким содержанием конденсированной твердой фазы, которые повышают качество бурового раствора. Способ приготовления предельно прост и требует минимум времени. Компоненты дешевы и доступны. Техническим результатом являются достижение высоких показателей обработки долот, высоких скоростей бурения и безаварийная проводка глубоких и горизонтальных скважин в осложненных условиях. 3 табл.

Гидрогелевый буровой раствор, содержащий соль поливалентного металла, затравку, хлорид натрия, щелочной реагент, стабилизатор и воду, отличающийся тем, что в качестве соли поливалентного металла он содержит алюмохлорид, а в качестве затравки - технический мел при следующем соотношении компонентов, мас.%:

Алюмохлорид - 1,33-2,67

Технический мел - 1,5-4,0

Хлорид натрия - 0,1-20,0

Щелочной реагент - 0,1-0,5

Стабилизатор - 1,5-3,0

Вода - Остальное

| Гидрогелевый буровой раствор | 1985 |

|

SU1298235A1 |

| Безглинистый буровой раствор | 1986 |

|

SU1384596A1 |

| Эмульсионный буровой раствор | 1988 |

|

SU1613475A1 |

| БУРОВОЙ РАСТВОР ДЛЯ ВСКРЫТИЯ ПРОДУКТИВНОГО ПЛАСТА | 1991 |

|

RU2012582C1 |

| БЕЗГЛИНИСТЫЙ БУРОВОЙ РАСТВОР | 1994 |

|

RU2061731C1 |

| US 4719021 A, 12.01.88. | |||

Авторы

Даты

1999-08-27—Публикация

1997-01-16—Подача