Изобретение относится к бурению скважин, в частности к способам изоляции зон поглощений при бурении глубоких скважин в интервале температур до 60оС.

Известны способы изоляции зон поглощений путем доставки закупоривающего материала к месту поглощения и создания в приствольной зоне пласта перемычки способной выдержать возникающие в процессе бурения скважин перепады давления. В качестве таких материалов используют инертные материалы: кокс, комки глины, древесные опилки, асбест, резиновую крошку и др. [1].

Наиболее близким к предлагаемому способу по совокупности признаков является способ изоляции зон поглощений бурового раствора путем закачки в поглощающий пласт предполимера уретанового ряда, который при взаимодействии с водой, отверждается с образованием резиноподобного материала устойчивой формы [2]. Недостатком данного способа является то, что при отверждении материал в пластовых условиях (при высоких давлениях) практически не изменяется в объеме, тем самым снижается надежность кольматации зоны поглощения. Кроме того, доставка кольматирующего материала в товарном виде в зону поглощения связана с большими технологическими трудностями из-за малых сроков его твердения (3-15 мин) и способности реагента терять реологические свойства и даже затвердевать при незначительном содержании воды, например сольватной воды, на внутренних стенках бурильных труб, что практически делает невозможным создание кольматирующего экрана зоны поглощений.

Предлагаемый способ решает задачу повышения эффективности изоляции за счет объемного расширения кольматирующего материала и обеспечения надежности его доставки в зону поглощений.

Для решения указанной задачи в предлагаемом способе изоляции зон поглощений путем закачки в поглощающий пласт предполимера уретанового ряда, в последний предварительно вводят бентонит, выдерживают до полного отверждения и полученную массу измельчают до крошки, причем предполимер уретанового ряда и бентонит берут при следующем их соотношении, мас.ч.:

Предполимер уретано- вого ряда 100 Бентонит 20-100

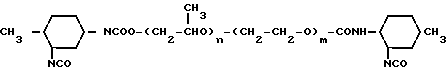

В качества предполимера уретанового ряда используют соединения "Хайсел-ОН IАN" или "Буретан" общей структурной формулы:

CH3 NCOO-(CH2-

NCOO-(CH2- -O)n-(CH2-CH2-O)m-CONH

-O)n-(CH2-CH2-O)m-CONH CH3

CH3

Новым в способе изоляции зон поглощений является то, что в предполимер уретанового ряда предварительно вводят бентонит и выдерживают до полного отверждения, а затем полученную массу измельчают до крошки. При этом соотношение компонентов распределяется следующим образом:

Предполимер уретано- вого ряда 100 мас.ч. Бентонит 20-100 мас.ч.

В качестве предполимера уретанового ряда используют соединения "Хайсел-ОН IАN" или "Буретан" общей формулы:

CH3 NCOO-(CH2-

NCOO-(CH2- -O)n-(CH2-CH2-O)m-CONH

-O)n-(CH2-CH2-O)m-CONH CH3

CH3

Предполимер уретанового ряда с концевыми изоцианатными группами (-NCO) представляет собой гидрофильный раствор светло-желтого цвета и имеет следующие показатели:

плотность 1140 кг/см3, вязкость 730, содержание сводных изоцианатных групп (-СО) 85% , температуру вспышки в открытом тигле 126оС, температуру застывания минус 25оС. Кроме того, при взаимодействии предполимера с водой изоцианатные группы смешиваются с образованием мочевидных связей с выделением СО2. Продукт реакции представляет собой пластичный резиноподобный материал. Возможно отверждение в водных дисперсных системах (глинистый и цементный раствор, гидрофильная эмульсия, пена).

В качестве предполимера используются соединения "Хайсел-ОН IАN" разработанные японской фирмой "Тохо Кемикел Индустри КО, ЛТД", а также его отечественный аналог - "Продукт Аквизол-ГН" по ТУ 6-55-221-1163-91 (промышленное название "Буретан" по ТУ 6-55-221-1163-91), разработанный совместно БашНИПИнефть (г.Уфа) и ВНИИСС (г.Владимир).

Установлено, что при взаимодействии предполимера с порошкообразным бентонитом в нормальных условиях происходит отверждение полимерной композиции с получением упругого твердого материала (предполимер с водой образует менее прочную структуру по типу "поролон"), при этом наблюдается увеличение объема за счет расширяющего эффекта (в 1,5-2,3 раза).

Выявлена способность уже отвержденной массы при контакте с водной средой (пресной и минерализованной) значительно увеличиваться в объеме (в 2,1-2,5 раза) независимо от пластового давления и в интервале температур до 60оС.

Измельчение полученной массы до крошки обеспечивает надежную ее доставку в зону поглощения на любую глубину скважины, одновременную кольматацию проницаемых поровых каналов путем намыва крошки, которая разбухает и создает надежную закупоривающую пробку. Размеры раздробленной крошки определяются раскрытием в породе каналов ухода бурового раствора и могут иметь значения от 1 до 40 мм, причем максимальный коэффициент объемного расширения практически не зависит от размера крошки.

Предлагаемый способ позволяет повысить эффективность изоляции за счет объемного расширения кольматирующего материала и обеспечения надежности его доставки в зону поглощения.

Изобретение в условиях буровой осуществляется следующим способом. Перед закачкой производят смешивание полимера с бентонитом с помощью любого смесительного устройства (например, заливочного агрегата ЦА-320 и смесителя СМН-20). После чего выдерживают до полного отверждения в небольших формах. Полученную отвердевшую массу измельчают (дробят) любыми устройствами (например, дезинтегратором) до заданий размерной крошки и закачивают в зону поглощения по общепринятой технологии. В экспериментах для простоты определения объемного расширения исследовалась не крошка, а диски одинакового размера.

В лабораторных условиях были подготовлены двенадцать смесей предполимера с различными содержаниями бентонитового порошка (5-110%). В качестве предполимера использован реагент "Хайсел-ОН IАN", а в качестве отвердителя - бентонит по ТУ 39-01-08-658-81. Подготовленные смеси заливали в цилиндрические формы, выдерживали до отверждения (время фиксировалось), после чего рассчитывали коэффициент объемного расширения при твердении образца

β1 =  , где V1 - конечный объем отвердевшей массы;

, где V1 - конечный объем отвердевшей массы;

Vо - начальный объем смеси.

Отвердевшие цилиндрические образцы помещали в пресную воду при атмосферном давлении и t = 20оС. После окончания процесса набухания образцы вынимались из воды и аналогичным образом рассчитывался коэффициент объемного расширения.

Общий коэффициент объемного расширения определяется по формуле

βоб = β1 ˙ β2.

Результаты исследований приведены в табл.1.

Из данных табл. 1 видно, что при всех значениях содержания бентонита в смеси наблюдается значительное увеличение объема (общий коэффициент объемного расширения составляет 2,83-4,78). При малых содержаниях бентонита сроки предварительного отверждения достаточно большие (смеси 1, 2), следовательно, содержание бентонита в смеси менее 20 мас.ч. не рекомендуется. При содержании бентонита свыше 100 мас.ч. объемное расширение смеси при набухании достигает двухкратного увеличения (смесь 12), следовательно, применение этих смесей нецелесообразно. Для изучения влияния давлений, температур и минерализации водных сред на степень расширения кольматирующей смеси брали цилиндрический образец с содержанием бентонита 20 мас.ч., отвержденный при атмосферном давлении и t = 20оС, нарезали его на диски одинаковой высоты и помещали в автоклав КЦ-3. Для сравнения брали смесь предполимера с водой (прототип) в соотношении 100:20 и также помещали в автоклав, где происходило отверждение смеси при различных давлениях и температурах.

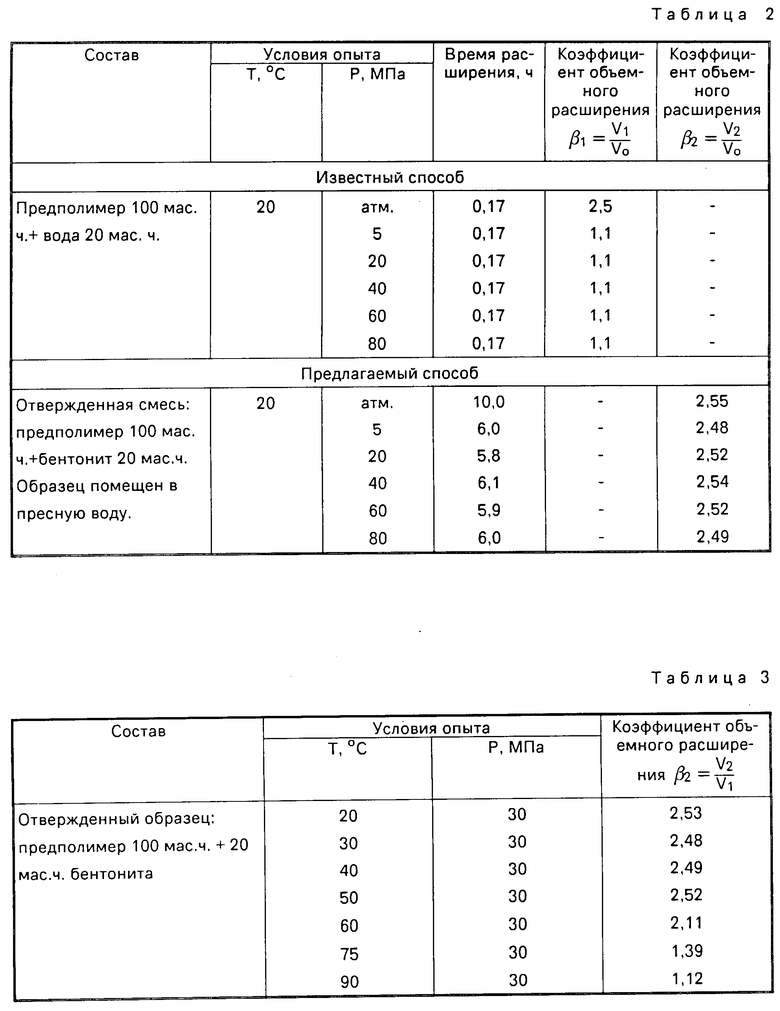

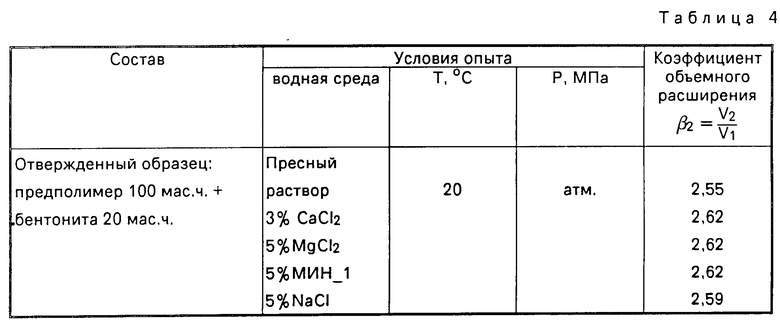

Результаты исследований приведены в табл.2-4.

Из данных табл. 2 видно, что по прототипу тампонирующий материал в нормальных условиях отверждается с увеличением объема в 2,5 раза, а при повышенных давлениях - с незначительным увеличением объема. По предлагаемому способу предварительно отвержденная смесь при контакте с водной средой увеличивается в объеме в 2,48-2,55 раз, причем как при нормальных, так и при повышенных давлениях.

Из данных табл.3 видно, что с увеличением температуры свыше 60оС коэффициент объемного расширения кольматирующей смеси по предлагаемому способу резко снижается.

Зависимость коэффициента объемного расширения по предлагаемому способу от минерализации водной среды представлена в табл.4.

Из данных табл.4 видно, что образцы предварительно отвержденного предполимера с одинаковой степенью увеличиваются в объеме, как в пресной, так и в минерализованной воде. Кроме того, исследуемые образцы помещались в водную среду с различными рН (6,0-12,0) и добавками, применяемыми в буровых растворах. При этом коэффициент объемного расширения во всех случаях одинаков и достаточно высок. Ввод в данную смесь наполнителя (цемента, мела и др.) не ухудшает его расширяющих свойств (смесь 13, 14, табл.1), но способствует увеличению пластической прочности. Кроме того, ввод инертного наполнителя (цемента, мела) в отверждаемый предполимер обеспечивает регулирование плотности отвержденной смеси в значительном диапазоне.

Применение кольматирующего материала с гравитационной составляющей равной плотности бурового раствора, шламового флюида и т.п. исключает возможность всплытия или осаждения в среде бурового раствора в момент транспортировки в зону поглощения.

Таким образом, предлагаемый способ изоляции зон поглощений, обеспечивает повышение эффективности изоляции за счет:

- высокой надежности доставки кольматирующего предполимера полиуретанового ряда в зону ухода бурового раствора, независимо от глубины поглощения;

- набухания отвержденного предполимера в порах, трещинах, каналах породы независимо от пластового давления, глубины скважины с образованием кольматирующего экрана заданной прочности;

- равенства гравитационных составляющих набухающего предполимера бурового раствора, нагнетаемых в зону поглощения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 1994 |

|

RU2087512C1 |

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 1993 |

|

RU2087515C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 1995 |

|

RU2100585C1 |

| Реагент для обработки глинистых буровых растворов | 1983 |

|

SU1361164A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТАМПОНАЖНОЙ СМЕСИ | 1992 |

|

RU2026960C1 |

| БУРОВОЙ РАСТВОР | 1989 |

|

SU1678048A1 |

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ КРЕПЛЕНИЯ СКВАЖИН В СОЛЕНОСНЫХ ОТЛОЖЕНИЯХ | 1993 |

|

RU2042786C1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ СУЛЬФАТИЗИРОВАННОГО КАРБОНАТНОГО ПЛАСТА | 1989 |

|

SU1579120A1 |

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ ЦЕМЕНТИРОВАНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 1992 |

|

RU2026959C1 |

| СПОСОБ ВЫЯВЛЕНИЯ МИКРООРГАНИЗМОВ | 1990 |

|

SU1720281A1 |

Использование: при бурении глубоких скважин для изоляции зон поглощений. Сущность изобретения: в предполимер уретаного ряда вводят бентонит. Выдерживают до полного отвердения. Полученную массу измельчают до крошки. Предполимер уретанового ряда и бетонит берут при следующем их соотношении мас. ч. : предполимера уретанового ряда 110 и бентонита 20 -100. В качестве предполимера уретанового ряда берут соединения "Хайсел - ОН 1А N или "Буретан". Закачивают в поглощающий пласт по общепринятой технологии. 1 з.п. ф-лы, 4 табл.

Предполимер уретанового ряда - 100

Бентонит - 20 - 100

2. Способ по п.1, отличающийся тем, что в качестве предполимера уретанового ряда используют соединения "Хайсел - OH IA N" или "Буретан" структурной формулы

| Андерсон Б.А | |||

| и др | |||

| Технология ликвидаций поглощений с применением отверждающего полимера | |||

| ЭН | |||

| ВНИИОЭНГ | |||

| Техника и Технология бурения скважин | |||

| Отечественный опыт | |||

| Вып | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-03-10—Публикация

1992-09-07—Подача