Изобретение относится к металлургии, а именно легированной автоматной стали, используемой в машиностроении.

Известна автоматная сталь (1), содержащая углерод, марганец, серу, висмут при следующем соотношении компонентов, мас.%:

углерод - 0,06 - 1,00

марганец - 0,3 - 1,6

сера - 0,03 - 0,5

висмут - 0,05 - 0,4

железо - остальное

Кроме того, в состав стали, в качестве примесей, может входит кремний не более 0,30%, фосфор не более 0,12%. Микроструктура стали содержит включения сульфида марганца, которые инициируют образование микротрещин и висмутсодержащие включения, охрупчивающие металл во время механической обработки резанием за счет образования жидкой фазы.

Недостатками известной стали являются:

- при содержании серы и висмута около нижнего предела обрабатываемость стали повышается незначительно, а при содержании серы близко к верхнему пределу и висмута выше его предельной растворимости (~0,20%) в жидкой стали снижаются механические свойства стали независимо от химического состава, за счет которого были достигнуты;

- не указано содержание серы и висмута, при котором достигается оптимальная обрабатываемость стали при сохранении требуемых механических свойств;

- химический состав стали не обеспечивает механических свойств, необходимых для изготовления конкретных деталей, в том числе зубчатых колес, с определенными механическими характеристиками.

Кроме того, известна легированная свинецсодержащая сталь (2) высокой обрабатываемости резанием АС30ХМ, содержащая углерод, кремний, марганец, хром, молибден, свинец при следующем соотношении компонентов, мас.%:

углерод - 0,27 - 0,33

кремний - 0,17 - 0,37

марганец - 0,40 - 0,70

хром - 0,80 - 1,10

молибден - 0,15 - 0,25

свинец - 0,15 - 0,30

сера - н.б. 0,035

железо - Остальное

Недостатками этой стали являются:

- невозможность реализации потенциальной производительности станков-автоматов и полуавтоматов, так как свинец, - компонент, повышающий обрабатываемость резанием, при его содержании, не превышающим предельную растворимость в жидкой стали (не более 0,30%), не способен к дальнейшему повышению обрабатываемости. Сера, инициирующая повышение обрабатываемости, при ее содержании вплоть до верхнего предела, в сочетании со свинцом, влияние на обрабатываемость практически не оказывает;

- чистота (шероховатость) поверхности деталей, принятых за базовые, таких как зубчатые колеса и, в том числе червячные, не соответствует требуемой;

- "выпотевание" свинца на поверхность полосы во время прокатки снижает коэффициент трения между полосой и валками. Поверхность валков покрывается пленкой окислов свинца, для устранения которой после прокатки 5-6 свинецсодержащих заготовок периодически прокатывают безсвинцовые заготовки. Затрудняется захват полосы валками, что вызывает необходимость "забивания" полосы в валки вспомогательной заготовкой. Все это приводит к увеличению выделений аэрозолей свинца в атмосферу, снижает производительность и безопасность прокатки;

- токсичность свинца, ухудшающая экологическую обстановку, как в сталеплавильном, так и в прокатном производстве, ограничивает производство стали и не удовлетворяет потребности в сталях высокой обрабатываемости.

Данная сталь, наиболее близкая по химическому составу и идентичная по механическим свойствам, взята за ближайший аналог.

Задачей, на решение которой направлено изобретение, является повышение обрабатываемости стали резанием, снижение шероховатости поверхности детали в металлообрабатывающих отраслях промышленности, повышение производительности и безопасности прокатки при улучшении экологической обстановки в металлургической промышленности.

Техническое решение задачи достигается за счет того, что предлагаемая сталь, содержащая углерод, кремний, марганец, хром, молибден дополнительно содержит висмут, серу, кальций при следующем соотношении компонентов, мас.%:

углерод - 0,27 - 0,33

кремний - 0,17 - 0,37

марганец - 0,50 - 0,80

хром - 0,80 - 1,10

молибден - 0,15 - 0,25

висмут - 0,12 - 0,20

сера - 0,030 - 0,070

кальций - 0,03 - 0,09

железо - остальное

Преимущество висмута заключается в том, что висмут обладает особым свойством - увеличением объема при переходе из жидкого состояния в твердое. За счет напряженного состояния обрабатываемой поверхности, повышается обрабатываемость стали, легированной висмутом по сравнению с обрабатываемостью стали, легированной свинцом, а при регламентации серы, инициирующей образование микротрещин, обрабатываемость повышается до 50% и выше, при сохранении механических свойств, присущих идентичной свинецсодержащей стали. Введение в сталь кальция способствует отложению на поверхности резца слоя окислов, предотвращающих охватывание инструмента с поверхностью обрабатываемой детали, снижающих износ инструмента, в результате чего повышается чистота поверхности детали. (Шероховатость известной стали АС30ХМ 10 мкм >Ra>5 мкм, ▿ 4, предлагаемая 2,5 мкм >Ra>1,6 мкм, ▿ 6б).

Второе преимущество, являющееся следствием особого свойства висмута - это снижение, вплоть до полного устранения "выпотевания" висмута на поверхность заготовки при прокатке, за счет снижения напряжений создаваемыми включениями висмута при температуре прокатки, что улучшает захват полосы валками, устраняет пробуксовку полосы в валках и, как следствие, повышает производительность и безопасность прокатки, снижает выделение аэрозолей висмута в атмосферу цеха.

Следующим преимуществом висмута является улучшение экологической обстановки производства автоматной легированной стали (ПДК висмута = 0,5 мг/м3, ПДК свинца = 0,01 мг/м3 разовая, 0,007 мг/м3 среднесменная).

Сущность изобретения - выявление содержания висмута, серы, кальция, улучшающего обрабатываемость стали до оптимального уровня и повышающего чистоту поверхности, марганца, устраняющего красноломкость при сохранении механических свойств, присущих идентичной автоматной легированной свинецсодержащей стали.

Экспериментально установлено:

- при содержании висмута менее 0,12%, серы менее 0,035%, ниже заявленных пределов, оптимальная обрабатываемость не достигается;

- при содержании кальция ниже 0,03% требуемая чистота поверхности для базовых деталей (▿ 6б) не достигается;

- при содержании марганца ниже 0,50%, серы около 0,070% появляется красноломкость;

- увеличение содержания висмута выше 0,20%, соответствующего предельной растворимости висмута в жидкой стали, серы, кальция, около верхнего предела, приводит к снижению механических свойств;

- при содержании висмута 0,12 - 0,20%, серы 0,035 - 0,070%, кальция 0,03 - 0,09% обрабатываемость на 50% и более превышает обрабатываемость идентичной свинецсодержащей стали, а чистота поверхности соответствует требуемой (▿ 6б) при сохранении механических свойств на уровне требуемых;

- производительность прокатки стали с висмутом на 15 - 20% выше производительности прокатки свинецсодержащей стали;

- выделение аэрозолей висмута во время выплавки и прокатки стали ниже предельно-допустимой концентрации.

Анализ технических решений в исследуемой и смежных областях позволяет сделать вывод об отсутствии в них признаков, сходных с признаками в заявляемом объекте и признать их соответствующими критерию "Существенные отличия".

Опытно-промышленные испытания по резанию легированной висмутсодержащей стали проводили в цехе N 31 МСП ВАЗ на 6-ти шпиндельных токарно-прутковых автоматах и на 4-х шпиндельных токарно-расточных полуавтоматах при изготовлении деталей, принятых за базовые, по критерию интенсивности износа инструмента, характеризуемого количеством изготовленных деталей, приходящихся на 0,1 мм износа инструмента.

За базовую обрабатываемость принята обрабатываемость легированной свинецсодержащей стали АС30ХМ по ГОСТ 1414-75.

Оценку экологической обстановки проводили в цехах ОАО "Челябинский металлургический комбинат "МЕЧЕЛ" при выплавке и прокатке предлагаемой стали и стали АС30ХМ методом отсоса проб в местах интенсивного выделения вредных примесей. Производительность прокатки определяли в цехах этого же предприятия.

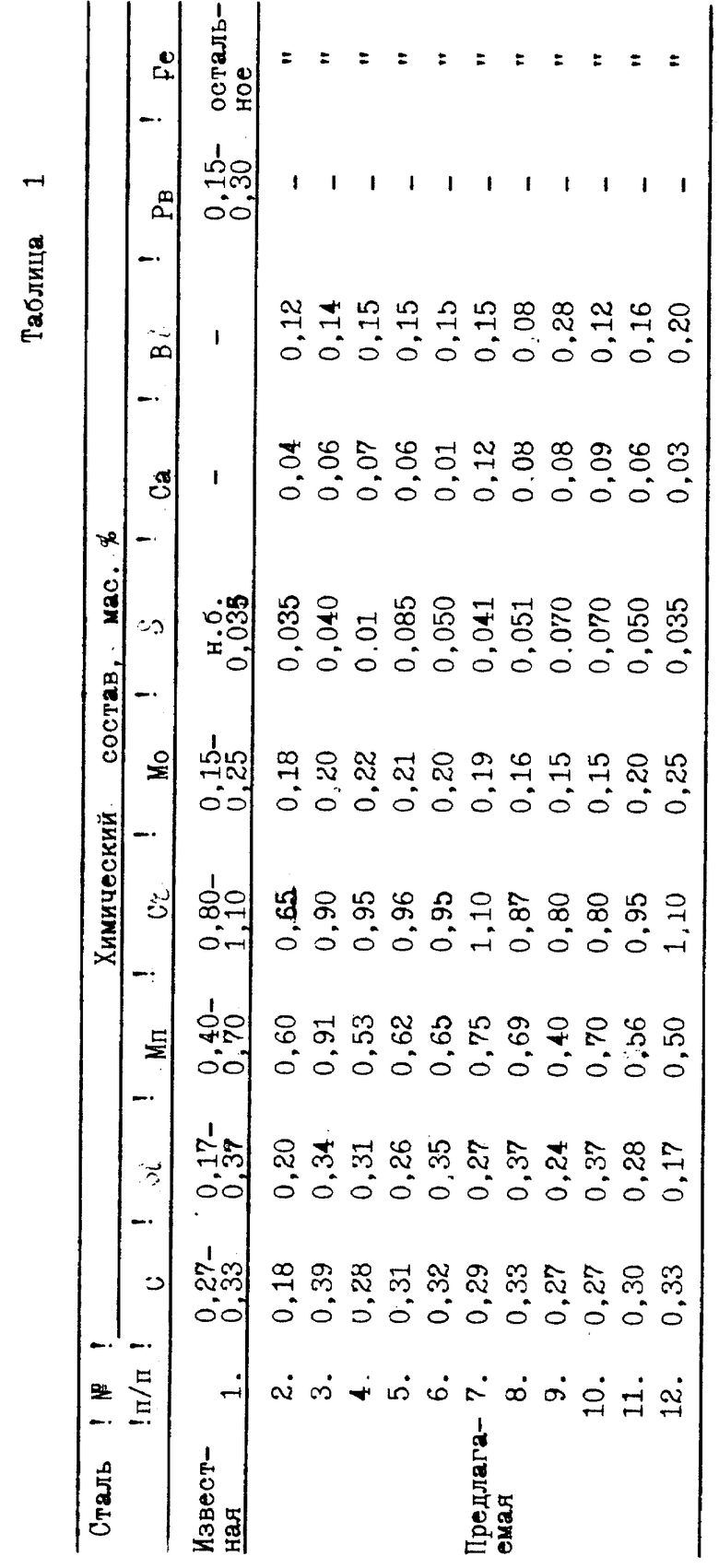

Химический состав известной и предлагаемой сталей приведен в таблице 1.

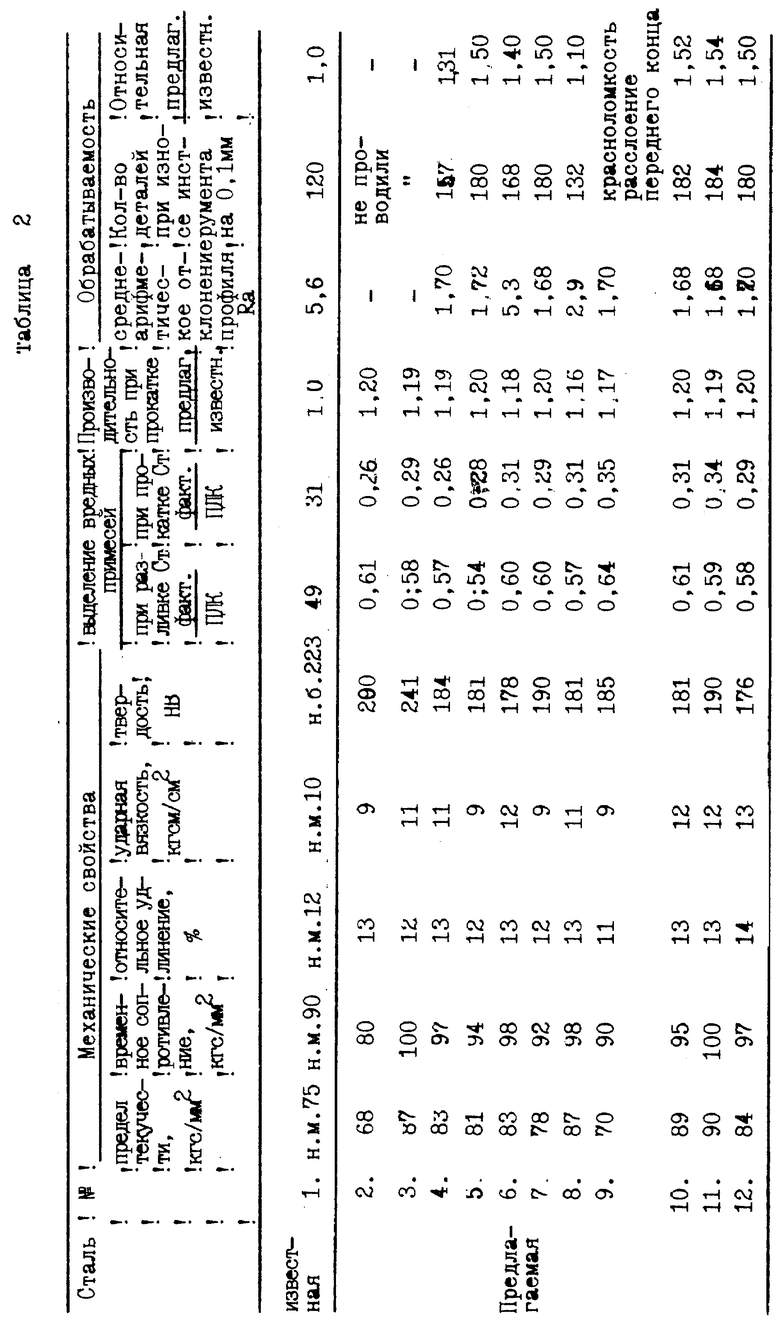

Механические свойства этих же сталей, производительность, выделение вредных примесей, обрабатываемость, в том числе шероховатость поверхности детали приведены в таблице 2.

Пример. 1. Известная сталь АС30ХМ, взятая за ближайший аналог - выписка из ГОСТ 1414-75. Показано выделение вредных примесей свинца при разливке и прокатке сталей. Производительность и обрабатываемость стали приняты за базовые.

Пример 2. Углерода меньше 0,27%, хрома меньше 0,80%. Предел текучести, временное сопротивление, ударная вязкость меньше требуемых. Сталь непригодна для использования по прямому назначению.

Пример 3. Углерода больше 0,33%, марганца выше 0,80%. Твердость стали выше требуемой. Сталь непригодна для изготовления деталей.

Пример 4. Серы меньше 0,035%. Обрабатываемость ниже оптимальной.

Пример 5. Серы больше 0,070%. Ударная вязкость ниже требуемой. Сталь непригодна для использования по прямому назначению.

Пример 6. Кальция меньше 0,03%. Шероховатость (Rd = 5,3 мкм) выше требуемой. Обрабатываемость не достигает оптимальной.

Пример 7. Кальция больше 0,09%. Снижаются механические свойства.

Пример 8. Висмута меньше 0,12%. Снижается обрабатываемость. Шероховатость поверхности, даже при содержании кальция в заданных пределах, увеличивается.

Пример 9. Висмута больше 0,20%, марганца меньше 0,50%. Механические свойства ниже требуемых. Красноломкость. При прокатке расслоение передних концов.

Примеры 10-12. Сталь в заявленных пределах. Обрабатываемость оптимальная. Производительность прокатки на 16 - 20% выше, чем при прокатке свинецсодержащих сталей. Шероховатость соответствует требуемой. Таким образом, более высокая обрабатываемость резанием и получаемая чистота поверхности предлагаемой стали при сохранении механических свойств и технологичности производства позволило рекомендовать ее для промышленного применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТНАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1997 |

|

RU2128723C1 |

| АВТОМАТНАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1997 |

|

RU2128726C1 |

| АВТОМАТНАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1997 |

|

RU2128725C1 |

| АВТОМАТНАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1997 |

|

RU2128722C1 |

| АВТОМАТНАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1997 |

|

RU2128724C1 |

| АВТОМАТНАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1997 |

|

RU2128727C1 |

| АВТОМАТНАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 1997 |

|

RU2132401C1 |

| АВТОМАТНАЯ СТАЛЬ | 1998 |

|

RU2135627C1 |

| АВТОМАТНАЯ СТАЛЬ | 1998 |

|

RU2135625C1 |

| АВТОМАТНАЯ СТАЛЬ | 1998 |

|

RU2135628C1 |

Изобретение относится к металлургии, а именно к автоматной легированной стали, используемой в машиностроении. Предложенная сталь содержит компоненты в следующем соотношении мас.%: углерод 0,27 - 10,33, кремний 0,17 - 0,37, марганец 0,50 - 0,80, хром 0,80 - 1,10, молибден 0,15 - 0,25, сера 0,035 -0,070, висмут 0,12 - 0,20, кальций 0,03 - 0,09, железо остальное. Техническим результатом изобретения является повышение обрабатываемости стали резанием, снижение шероховатости поверхности детали в металлообрабатывающих отраслях промышленности, повышение производительности и безопасности прокатки при улучшении экологической обстановки в металлургической промышленности. 2 табл.

Автоматная легированная сталь, содержащая углерод, кремний, марганец, хром, молибден, отличающаяся тем, что она дополнительно содержит серу, висмут, кальций при следующем соотношении компонентов, мас.%;

Углерод - 0,27 - 0,33

Кремний - 0,17 - 0,37

Марганец - 0,50 - 0,80

Хром - 0,80 - 1,10

Молибден - 0,15 - 0,25

Сера - 0,035 - 0,070

Висмут - 0,12 - 0,20

Кальций - 0,03 - 0,09

Железо - Остальное

| Приспособление для поперечной устойчивости аэропланов | 1921 |

|

SU1414A1 |

| Прокат из конструкционной стали высокой обрабатываемости резанием | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Госстандарт России | |||

| -М., 1992, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US 4255188 А, 10.03.81 | |||

| US 4255187 A, 10.03.81 | |||

| US 4247326 A, 27.01.81 | |||

| Зажим для пуповины | 1931 |

|

SU27165A1 |

| СПОСОБ ОБРАБОТКИ ПОСЕВОВ ЗЕРНОВЫХ КУЛЬТУР | 2000 |

|

RU2191507C2 |

| US 4741786 A, 03.05.88 | |||

| US 4786466 A, 22.11.88 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| АВТОМАТНАЯ ЛИТАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 0 |

|

SU276433A1 |

| SU 1146336 A, 23.03.85 | |||

| SU 1296012 A3, 07.03.87 | |||

| АВТОМАТНАЯ СТАЛЬ | 1995 |

|

RU2080411C1 |

Авторы

Даты

1999-08-27—Публикация

1998-01-22—Подача