Изобретение относится к способам фрикционного нанесения износостойких покрытий на контактирующие трущиеся поверхности из сплавов на основе железа в процессе эксплуатации деталей и может быть использовано при ремонте подверженных износу деталей машин без демонтажа оборудования.

Известен способ обработки подшипника перед эксплуатацией, который также может быть использован при ремонте подшипников. В обрабатываемый подшипник вводят приготовленную ранее путем перемешивания компонентов при комнатной температуре металлополимерную смазку на основе мыльной пластичной смазки, содержащую порошки меди, свинца и политетрафторэтилена. Затем прикладывают нагрузку и вращают подшипник с определенными частотами при одновременном его нагреве (SU 1196552 A, C 23 C 26/00, 07.12.85).

Наиболее близким способом к предложенному способу является способ образования защитного покрытия, компенсирующего износ, применяющийся для продления срока службы стальных деталей трения. Способ включает изготовление ремонтно-восстановительного состава (РВС), в качестве которого используют сплав, содержащий натрий и литий, а также олово, сурьму или висмут. Состав размалывают, вводят в смазку совместно с галоидами и подают на поверхности трения. Затем в процессе эксплуатации деталей формируют покрытие. Химически активные компоненты сплава (натрий и литий) взаимодействуют с водной частью смазки и разрушают второй компонент сплава (олово, сурьму или висмут), мелкодисперсные частицы которого переносятся к трущимся поверхностям, предварительно прореагировав с галоидом. При этом, на поверхностях трения медкодиспергированные галогениды олова, сурьмы или висмута за счет большого давления масляного клина диффундируют в изношенную поверхность и восстанавливают ее, образуя тонкий, эластичный износостойкий слой мягкого металла (SU 152601, C 23 C 26/00, 27.05.69).

Все известные на настоящий день способы с разной степенью эффективности решают только одну важную задачу - выравнивание поверхности и заполнение частицами ремонтно-восстановительного состава углублений микрорельефа поверхностей трения и создание тончайших пленок, повторяющих геометрию износа. Наращивания поверхности трения при реализации известных способов не происходит.

Задачей изобретения является эффективная защита поверхностей трения путем замены изношенной поверхности на новую, значительно более стойкую к износу и коррозии, чем сам металл, из которого сделана деталь.

Поставленная задача решается тем, что в способе образования защитного покрытия, избирательно компенсирующего износ поверхностей трения и контакта деталей машин из сплавов на основе железа, включающем изготовление ремонтно-восстановительного состава, введение состава в смазку, подачу состава и смазки на поверхности трения и формирование защитного покрытия в процессе эксплуатации деталей, изготавливают ремонтно-восстановительный состав, содержащий в мас. %: офит 50-80, нефрит 10-40, шунгит 1-10 путем измельчения компонентов до размера частиц 5-10 мкм и их перемешивания, а перед формированием покрытия осуществляют приработку состава в течение 0,5-1,5 часов. При изготовлении состава в него можно дополнительно ввести до 10 мас.% катализатора.

Техническим результатом изобретения является образование металлокерамического защитного покрытия на деталях из сплавов на основе железа, получаемого при прохождении реакций замещения атомов магния в узлах кристаллических решеток ремонтно-восстановительного состава, на атомы железа поверхностного слоя стали контактных поверхностей деталей машин.

Использованные в ремонтно-восстановительном составе минералы нефрит, офит и шунгит, содержат магний и кремний. Состав офита отвечает формуле Mg6(Si4O10)(OH)8, нефрита - Ca2(Mg, Fe)5[SiO4O11](OH)2, а шунгит - это порода, состоящая из кварца (30-70%), шунгитового углерода (30-70%) и примесей (4-10%). При воздействии трения в процессе нанесения покрытия на контактных поверхностях температура достигает в микрообъемах 900-1200oC. В местах контакта ремонтно-восстановительного состава и изношенных поверхностей происходят реакции замещения атомов магния в узлах кристаллических решеток ремонтно-восстановительного состава на атомы железа из кристаллических решеток стали или сплава из железа, из которой изготовлены восстанавливаемые детали.

При этом образуются новые гетероатомные кристаллы, обладающие значительно большими пространственными кристаллическими структурами, чем привнесенные кристаллы ремонтно-восстановительного состава.

Процесс нанесения износостойкого слоя реализуется в три этапа:

1. Этап изготовления ремонтно-восстановительного состава.

2. Этап приработки ремонтно-восстановительного состава на поверхности трения и контакта деталей машин.

3. Этап образования металлокерамического защитного слоя.

В процессе изготовления ремонтно-восстановительного состава минералы офит, шунгит и нефрит измельчают, классифицируют, при необходимости проводят их флотацию и обогащение с тем расчетом, чтобы они содержали наименьшее количество примесей.

Минералы измельчают до размера 5-10 мкм. Испытания показали, что эти размеры частиц являются наиболее оптимальными: увеличение частиц до размеров свыше 10 мкм резко снижает производительность процесса нанесения покрытия, а уменьшение частиц до размера менее 5 мкм не приводит к интенсивной очистке поверхности в процессе приработки состава и нагартовке состава в поверхность. Измельчение производят в шаровых мельницах малой загрузки (не более 10 кг). Телами дробления являются более крупные куски тех же минерала и породы, которые измельчаются. На последующей стадии доизмельчения производится смешивание компонентов ремонтно-восстановительного состава в следующих пропорциях, мас.%: офит 50-80, нефрит 10-40, шунгит 1-10. Указанное качественное и количественное соотношение компонентов является оптимальным, и при выходе за заявляемые соотношения декларируемый выше технический результат не достигается. При необходимости, в состав добавляют до 10 мас.% катализатора, который позволяет интенсифицировать процесс нанесения покрытия. В качестве катализатора могут быть использованы известные катализаторы, например силикогель (Na2SiO3).

Указанные соотношения компонентов обеспечивают на следующем этапе нанесения покрытия, приработке, прохождение следующих процессов на поверхности трения: суперфинишной обработки, доизмельчения ремонтно-восстановительного состава до размеров, соизмеримых с размерами элементарных кристаллов (менее 1 мкм), очистки микрорельефа контактной поверхности деталей машин и плотной нагартовки частиц ремонтно-восстановительного состава в очищенный микрорельеф, проводимой до достижения микротвердости, равной микротвердости металла контактной поверхности.

В соответствии с ГОСТ 27674-88 "Трение, изнашивание и смазка. Термины и определения" под приработкой понимают процессы и явления релаксационного перехода трибосистемы к устойчивому состоянию после начала трения. В процессе суперфинишной обработки, сопровождающей приработку состава, снимаются выступы микрорельефа, образующиеся в результате разрушения поверхностей трения при различных видах обработки, воздействия коррозии, водородного растрескивания, абразивного износа, усталостных трещин, кавитации и прочих факторов разрушения поверхностей при трении. В ходе данной операции выступы микрорельефа способствуют дальнейшему измельчению частиц ремонтно-восстановительного состава. При домоле на поверхности трения выделяется дополнительная энергия, необходимая для начала процессов образования покрытия.

Во время приработки обеспечивается очистка углублений микрорельефа, что позволяет в дальнейшем получить плотно нагартованную поверхность частицами ремонтно-восстановительного состава. Плотная нагартовка регламентируется свойствами самого ремонтно-восстановительного состава: частицы вышеуказанных минералов слабомагнитны, т. е. обладают способностью ориентироваться по направлению векторов электромагнитных полей в микрообъемах при механическом контакте. Кроме того, эти частицы способны выкладываться в углубления микрорельефа по направлению наименьшего механического сопротивления, создаваемого трущимися поверхностями.

Все вышеописанные процессы на этапе приработки происходят одновременно, а сам процесс приработки проводится в течение 0,5-1,5 часа. Этого времени достаточно для получения подготовленной поверхности под последующее формирование металлокерамического покрытия. За меньшее время, чем 0,5 часа, невозможно достичь полной очистки и нагартовки поверхности, а увеличение длительности приработки более 1,5 часов не целесообразно.

Этап формирования металлокерамического защитного покрытия осуществляется в процессе непрерывной эксплуатации узла или механизма. При этом происходит реакция замещения атомов магния в узлах кристаллических решеток ремонтно-восстановительного состава на атомы железа поверхностного слоя контактных поверхностей деталей машин. Результат воздействия состава фиксируется по приборам и косвенным признакам проявления износа. Если улучшения не наступило, добавляется новая порция ремонтно-восстановительного состава. Общее правило в работе с различными механизмами в условиях их эксплуатации - это внести столько ремонтно-восстановительного состава равными порциями, сколько будет необходимо для восстановления эксплуатационных характеристик. Добавочные порции вносятся через 8-16 часов после внесения предыдущей порции. Как правило, достаточно бывает двух добавок, реже трех.

Дополнительное внесение в состав катализаторов ускоряет реакции замещения.

Достигаемые в микрообъемах температуры трущихся поверхностей 900-1200oC превышают температуры, при которых возможно протекание реакций замещения, что также ускоряет процесс образования покрытия. На выступах микрорельефа реакции протекают быстрее, чем в его углублениях, однако значительного наращивания слоя на выступах не происходит, поскольку количество частиц ремонтно-восстановительного состава в зоне слома незначительно.

Образуемые новые кристаллы обладают значительно большей пространственной структурой, чем кристаллы внесенного на поверхность трения ремонтно-восстановительного состава, что в итоге в своей массе и вызывает "подъем" покрытия над поверхностью трения детали. Высота этого подъема тем больше, чем больше энергия, выделяемая при трении и контакте и, следовательно, больше количество частиц (кристаллов) ремонтно-восстановительного состава вступает в реакцию замещения, тем толще, в конечном итоге, металлокерамическое защитное покрытие.

Изобретение может быть проиллюстрировано следующими примерами.

Пример 1.

Наносилось защитное покрытие на подшипник качения типа 204, отработавший ресурс 1000 часов. В процессе эксплуатации подшипника его радиальный зазор увеличился на 10-15 мкм по сравнению с исходным. Ремонтно-восстановительный состав изготавливали путем измельчения компонентов до размеров частиц 5-10 мкм и их перемешивания. Состав содержал в мас.%: офит 50, нефрит 30, шунгит 10 и силикогель 10. Затем состав вводили в смазку, вместе со смазкой наносили на изношенную поверхность и осуществляли приработку состава в течение 1 часа. В процессе нанесения покрытия дважды вносили на трущиеся поверхности ремонтно-восстановительный состав. После нанесения покрытия в процессе эксплуатации, измеряли его микротвердость, которая составила 60 HRA (микротвердость не обработанной поверхности составляла 58 HRA). Проводилась оценка шероховатости поверхностей скольжения и измерение радиального зазора. Шероховатость поверхностей скольжения после обработки по предложенному способу существенно снизилась: до обработки она составляли 5,5-5,7 мкм, а после обработки уменьшилась до 0,81-1,4 мкм. После обработки по предложенной технологии и 25-часового испытания на приводной установке, радиальный зазор сократился до 1,0 - 1,5 мкм. Таким образом, толщина нанесенного покрытия составила от 8 до 14 мкм.

Пример 2.

В соответствии с режимами, описанными в примере 1, наносилось защитное покрытие, избирательно компенсирующие износ поверхностей трения и контакта на редукторы колесных пар вагона типа Т-3 чешского производства, установленные на вагоне, оборудованном счетчиком расхода потребления электроэнергии. Замер толщины покрытия не производился, однако, оно наблюдалось визуально. Производились замеры расхода электроэнергии в расчете на один час работы и на 1 км пробега трамвая до нанесения покрытия и после. Средний расход энергии до обработки составлял: 0,93 кВт на 1 км и 12,89 кВт за один час пробега. Средний расход энергии после обработки составлял: 0,77 кВт на 1 км и 10,44 кВт за один час пробега. Экономия электроэнергии составили: на 1 км пробега 17%, за 1 час пробега 19%.

Пример 3.

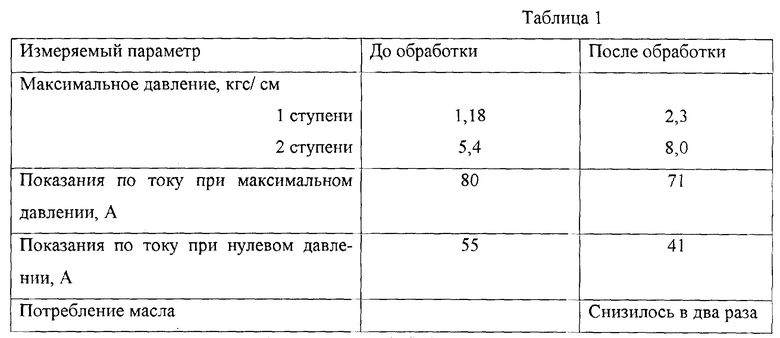

В соответствии с режимами, описанными в примере 1, наносилось защитное покрытие, избирательно компенсирующее износ поверхностей трения и контакта на восьмицилиндровый двухступенатый поршневой компрессор BM6 13M.

Результаты испытаний контрольных параметров компрессора до и после нанесения покрытия приведены в таблице 1.

До обработки компрессор создавал давление P=5,4 кгс/см2 за 30 минут при токе 80 A.

После обработки компрессор создавал давление P = 5,4 кгс/см2 за 12 минут при токе 50 A.

Производительность работы компрессора увеличилась в 1,5 раза, а потребление электроэнергии значительно снизилось.

Таким образом, предложенный способ позволяет наносить защитные покрытия, избирательно компенсирующие износ в процессе эксплуатации деталей трения; восстановить все эксплуатационные характеристики деталей; снизить расход электроэнергии при эксплуатации. Способ прост и не требует применения дорогостоящего оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ МОДИФИЦИРОВАНИЯ МЕТАЛЛОВ И ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2169208C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2209852C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГЕОМЕТРИИ ИЗНОШЕННОЙ ПОВЕРХНОСТИ ТРЕНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2008 |

|

RU2377340C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2002 |

|

RU2209851C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ НА ТРУЩИХСЯ ПОВЕРХНОСТЯХ | 2006 |

|

RU2338776C2 |

| СПОСОБ ФОРМИРОВАНИЯ КОМБИНИРОВАННОГО МИНЕРАЛЬНОГО ПОВЕРХНОСТНОГО СЛОЯ НА МЕТАЛЛИЧЕСКИХ ДЕТАЛЯХ, ЗАЩИЩАЮЩЕГО ИХ ОТ ВОЗДЕЙСТВИЯ АГРЕССИВНЫХ СРЕД И С ЗАДАННЫМИ ТРИБОТЕХНИЧЕСКИМИ СВОЙСТВАМИ | 2009 |

|

RU2421548C1 |

| МОДИФИКАТОР ТРЕНИЯ | 2009 |

|

RU2420562C1 |

| СПОСОБ БЕЗРАЗБОРНОГО ВОССТАНОВЛЕНИЯ ТРУЩИХСЯ СОЕДИНЕНИЙ | 1997 |

|

RU2149741C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВОССТАНАВЛИВАЮЩЕГО АНТИФРИКЦИОННОГО И ИЗНОСОСТОЙКОГО ПОКРЫТИЯ ДЛЯ УЗЛОВ И ДЕТАЛЕЙ МАШИН И МЕХАНИЗМОВ | 2008 |

|

RU2345176C1 |

| ТВЕРДОСМАЗОЧНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2434056C1 |

Способ образования защитного покрытия, избирательно компенсирующего износ поверхностей трения и контакта деталей машин из сплавов на основе железа включает изготовление ремонтно-восстановительного состава, содержащего 50-80 мас.% офита, 10-40 мас.% нефрита и 1-10 мас.% шунгита, путем измельчения компонентов до размера частиц 5-10 мкм и их перемешивания, введение состава в смазку, подачу состава и смазки на поверхности трения, приработку состава в течение 0,5-1,5 ч и формирование защитного покрытия в процессе эксплуатации деталей. При изготовлении состава возможно дополнительное введение в него до 10 мас.% катализатора. Техническим результатом изобретения является образование на обрабатываемых деталях металлокерамического защитного покрытия, получаемого при прохождении реакций замещения атомов магния в узлах кристаллических решеток ремонтно-восстановительного состава на атомы железа. 1 з.п.ф-лы, 1 табл.

Офит - 50 - 80

Нефрит - 10 - 40

Шунгит - 1 - 10

путем измельчения компонентов до размера частиц 5 - 10 мкм и их перемешивания, а перед формированием покрытия осуществляют приработку состава в течение 0,5 - 1,5 ч.

| СПОСОБ ПРОДЛЕНИЯ СРОКА СЛУЖБЫ ДЕТАЛЕЙ ТРЕНИЯ И СМАЗОЧНЫХ МАСЕЛ В ПРОЦЕССЕ РАБОТЫ МЕХАНИЗМОВ | 0 |

|

SU152601A1 |

| SU 1196552 A, 07.12.85 | |||

| Способ обработки пар трения | 1989 |

|

SU1668471A1 |

| Среда для нанесения износостойких покрытий на трущиеся поверхности | 1990 |

|

SU1784658A1 |

| ТВЕРДОСМАЗОЧНОЕ ПОКРЫТИЕ | 1991 |

|

RU2043393C1 |

| Способ нанесения антифрикционных покрытий на детали узлов трения | 1988 |

|

SU1686033A1 |

Авторы

Даты

1999-08-27—Публикация

1998-11-26—Подача