Изобретение относится к нанесению антифрикционных покрытий на детали узлов трения и может быть использовано для повышения эксплуатационных свойств технологического оборудования.

Целью изобретения является повышение износостойкости деталей и производительности процесса а также снижение расхода материалов

Трущуюся поверхность натирают твердым элементом, состоящим из древесной муки, полиуретана,соли меди и полиэтилен- гликоля или поливинилового спирта при следующем соотношении компонентов, мае % Древесная мука4U - «и

Полиэтиленгликоль или поливиниловый спирт 5-15 Спирт5-15

ПолиуретанОстальное

При этом процесс ведут при относительной скорости скольжения детали и твердого элемента 1,5 - 2,5 м/с и усилии его прижатия к детали 0,5 - 1,5 МПа.

Для улучшения процесса в зону обработки может подаваться вода или водная эмульсия.

Пример. Для нанесения покрытия на вал из стали 45 используют твердый элемент в форме ролика следующего состава, мас.%:

Древесная мука80

Поливиниловый спирт 5

Карбонат меди10

Полиуретановая смола

с отвердителемОстальное.

Процесс ведут при относительной скорости скольжения детали и ролика 1,5 м/с и усилии прижатия 0,5 МПа в течение 60 с По

О 00

о о

со

00

окончании процесса поверхность детали обезжиривают бензином.

П р и м е р 2. Для нанесения покрытия на хвостовик ротора из стали 12хНЗА используют твердый элемент в форме колодки с радиусом рабочей поверхности, равный радиусу поверхности хвостовика ротора. Твердый элемент имеет состав. мас%: Древесная мука60

Полиэтиленгликоль10

Однохлористая медь10

Полиуретановая смола с отвердителем20

Процесс ведут при относительном перемещении хвостовика ротора и твердого эле- мента 2,0 м/с и усилии прижатия 1,0 МПа в течение 110 с. По окончании процесса деталь обрабатывают, как в примере 1.

П р и м е р 3. Для нанесения покрытия на сферу плунжера из стали Х12М использу- ют твердый элемент из композиции состава, мас.%:

Древесная мука40

Полиэтиленгликоль15

Однохлористая медь15

Полиуретановая смола с отвердителем30

Скорость перемещения детали относительно твердого элемента 2,5 м/с при усилии прижатия 1,5 МПа, время обработки 90 с. После обработки поверхность обезжиривают бензином.

Обработанные детали испытывают на износостойкость.

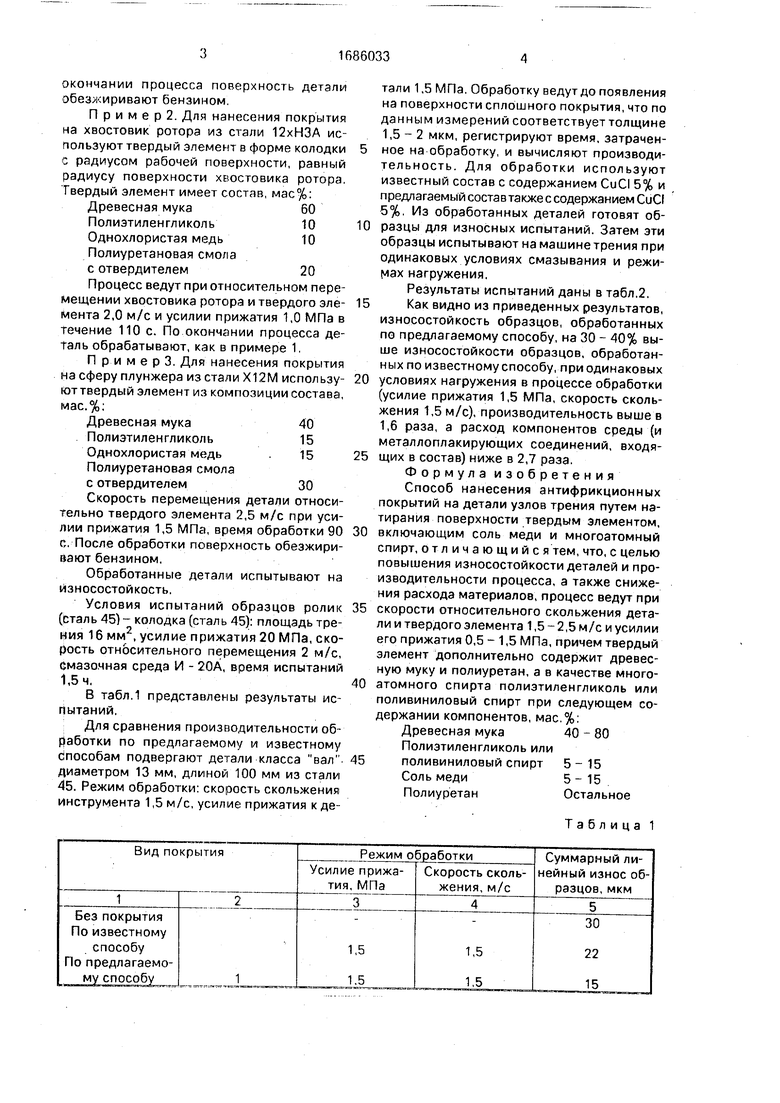

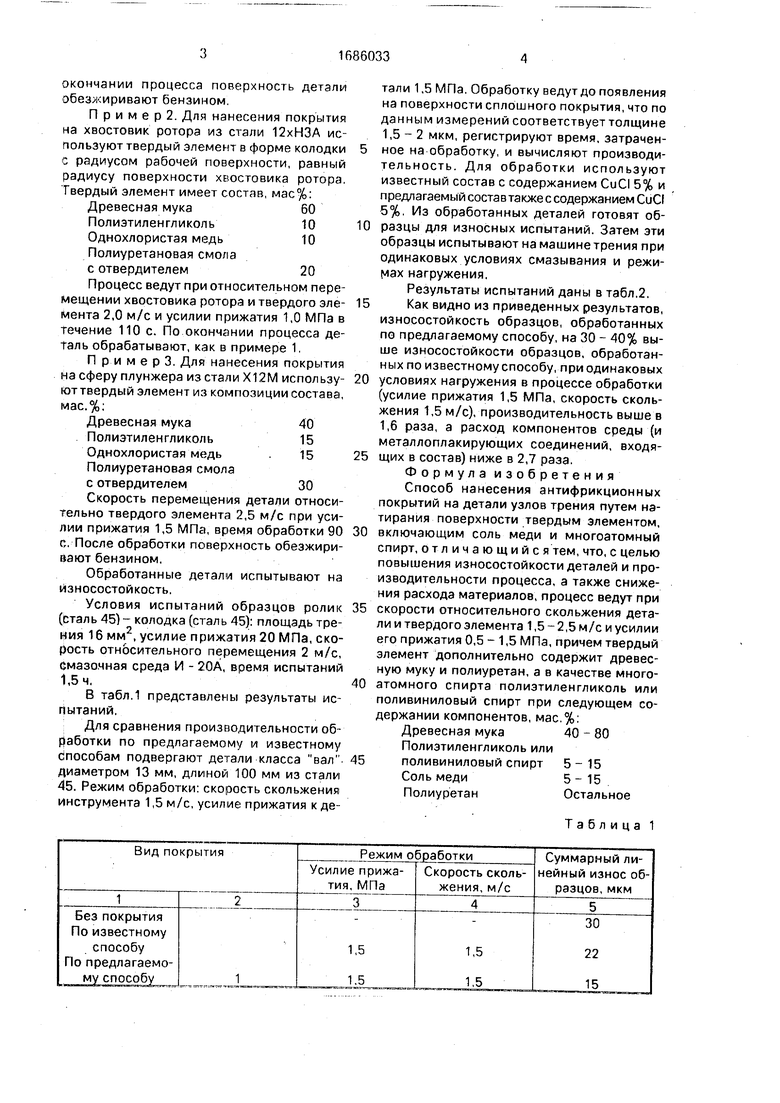

Условия испытаний образцов ролик (сталь 45) - колодка (сталь 45): площадь трения 16 мм2, усилие прижатия 20 МПа, скорость относительного перемещения 2 м/с, смазочная среда И - 20А, время испытаний 1,5ч.

В табл.1 представлены результаты испытаний.

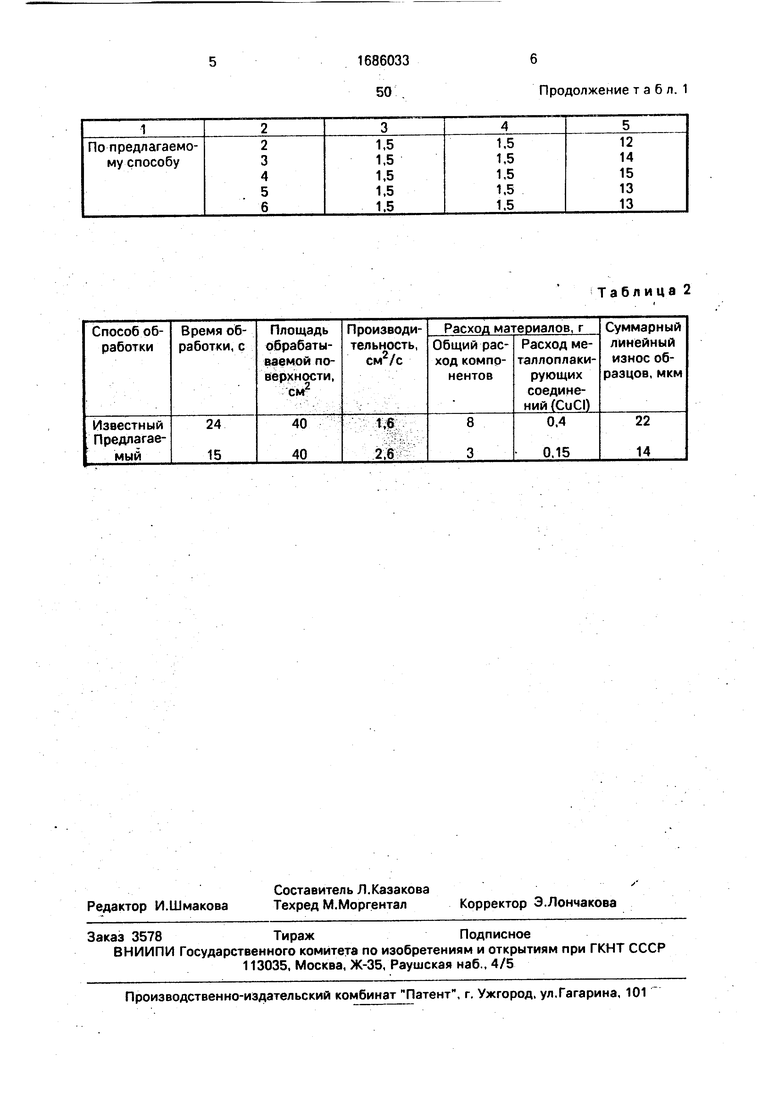

Для сравнения производительности обработки по предлагаемому и известному способам подвергают детали класса вал диаметром 13 мм, длиной 100 мм из стали 45. Режим обработки: скорость скольжения инструмента 1,5 м/с, усилие прижатия к детали 1.5 МПа. Обработку ведут до появления на поверхности сплошного покрытия, что по данным измерений соответствует толщине 1,5-2 мкм. регистрируют время, затраченное на обработку, и вычисляют производительность. Для обработки используют известный состав с содержанием CuCI 5% и предлагаемый состав также с содержанием CuCI 5%. Из обработанных деталей готовят образцы для износных испытаний. Затем эти образцы испытывают на машине трения при одинаковых условиях смазывания и режимах нагружения.

Результаты испытаний даны в табл.2. Как видно из приведенных результатов, износостойкость образцов, обработанных по предлагаемому способу, на 30 - 40% выше износостойкости образцов, обработанных по известному способу, при одинаковых условиях нагружения в процессе обработки (усилие прижатия 1,5 МПа, скорость скольжения 1,5 м/с), производительность выше в 1,6 раза, а расход компонентов среды (и металлоплакирующих соединений, входящих в состав) ниже в 2,7 раза.

Формула изобретения Способ нанесения антифрикционных покрытий на детали узлов трения путем натирания поверхности твердым элементом, включающим соль меди и многоатомный спирт, отличающийся тем, что, с целью повышения износостойкости деталей и производительности процесса, а также снижения расхода материалов, процесс ведут при скорости относительного скольжения детали и твердого элемента 1,5 - 2,5 м/с и усилии его прижатия 0,5 - 1,5 МПа, причем твердый элемент дополнительно содержит древесную муку и полиуретан, а в качестве многоатомного спирта Полиэтиленгликоль или поливиниловый спирт при следующем содержании компонентов, мас.%: Древесная мука40 - 80

Полиэтиленгликоль или поливиниловый спирт 5-15 Соль меди5-15

ПолиуретанОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ САМООТВЕРЖДАЮЩЕГОСЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 2005 |

|

RU2285019C1 |

| Способ получения износостойкого антифрикционного покрытия на подложке из стали, никелевого или титанового сплава | 2023 |

|

RU2826632C1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ДЕТАЛИ УЗЛА ТРЕНИЯ | 2010 |

|

RU2443801C1 |

| СОСТАВ ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2006 |

|

RU2331718C2 |

| СПОСОБ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 1998 |

|

RU2157860C2 |

| Твердосмазочная композиция для формирования металлокерамического покрытия в узлах трения | 2018 |

|

RU2675849C1 |

| Антифрикционное коррозионностойкое металлическое покрытие | 1990 |

|

SU1792450A3 |

| Порошковый материал для нанесения износостойких антифрикционных покрытий | 1989 |

|

SU1673634A1 |

| Способ обработки деталей из меди, ее сплавов или покрытых ими деталей | 1989 |

|

SU1708923A1 |

| Способ обработки стальных изделий | 1982 |

|

SU1118717A1 |

Изобретение относится к нанесению антифрикционных покрытий на детали узлов трения машин и механизмов технологического оборудования. Целью изобретения является повышение износостойкости деталей и производительности процесса, а также снижение расхода материалов. Поверхность детали подвергают натиранию твердым элементом при скорости относительного скольжения детали и твердого элемента 1,5 - 2,5 м/с и усилии его прижатия 0,5 - 1,5 МПа. Твердый элемент включает полиуретан с добавлением 40 - 80 мас.% древесной муки, 5-15 мас.% поливинилового спирта или полиэтиленгликоля и 5 - 15 мас.% соли меди. В результате такой обработки износостойкость детали возрастает в 1,5 раза по сравнению с обработанными известным способом при увеличении производительности в 1,6 раза и снижении расхода реагентов в 2,7 раза. fe

| Состав для нанесения покрытий | 1983 |

|

SU1203126A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-10-23—Публикация

1988-12-29—Подача