Изобретение относится к области технологии и технических средств для земляных работ преимущественно при замене изоляционного покрытия трубопроводов, выполняемой на проектных отметках трубопровода в траншее преимущественно без прекращения эксплуатации последнего, а именно, к способам и устройствам для подбивки трубопровода грунтом из отвала, оборудованию для уплотнения грунта под трубопроводом и грунтоуплотняющим механизмам. Кроме того, изобретение может найти применение при земляных работах при строительстве новых подземных трубопроводов.

Преимущества подобной технологии замены изоляционного покрытия действующих трубопроводов в траншее давно стали очевидны для специалистов, которые стали прилагать определенные усилия для внедрения ее в практику. Известна технология замены изоляционного покрытия, согласно которой трубопровод поддерживают над дном траншеи с использованием неподвижных опор [С.А.Тейлор "Механизация работ по замене изоляционного покрытия действующих трубопроводов в траншее" //Нефть, газ и нефтехимия за рубежом, 1992, N 10, с. 75-83]. В данном случае подбивку трубопровода грунтом осуществляют с использованием обычной землеройной и строительной техники, благодаря использованию упомянутых опор. Однако обычная строительная техника неудовлетворительно решает проблему подбивки трубопровода грунтом из отвала даже в условиях использования упомянутых опор. Более предпочтительным является осуществление упомянутых работ по замене изоляционного покрытия трубопровода в процессе непрерывного перемещения всего комплекса соответствующих технических средств без использования упомянутых опор, при этом к технологии и техническим средствам для подбивки трубопровода грунтом из отвала (забора грунта из отвала, засыпки его в траншею и уплотнения под трубопроводом) ставятся повышенные требования, которые используемая на практике технология производства упомянутых работ и строительная техника, а также остальные технологии и соответствующие средства, которые на практике не используются, однако известны из уровня техники, удовлетворить не могут. В данном случае технология подбивки трубопровода грунтом из отвала должна предусматривать, а соответствующее средство должно быть способно осуществить свою функцию в процессе его непрерывного безостановочного перемещения со скоростью, которая равна скорости перемещения всего комплекса (предпочтительно 150-100 м/час), при этом упомянутое средство должно оказывать минимальное воздействие на изоляционное покрытие, исключающее его повреждение даже при незначительной его прочности, поскольку в данном случае подбивка трубопровода грунтом осуществляется через незначительный промежуток времени (3-7 мин.) после нанесения изоляционного покрытия, некоторые виды которого за это время не успеют набрать полную прочность. Кроме того, средство для подбивки трубопровода грунтом из отвала должно иметь минимальные габариты в направлении вдоль трубопровода для уменьшения длины безопорного участка трубопровода настолько, чтобы исключить или ограничить до минимума использование подвижных средств поддержки трубопровода. При этом упомянутое средство должно обеспечить довольно высокую степень уплотнения грунта под трубопроводом (характеризуемой коэффициентом постели Ky равным 0,5-1 MH/м3), чтобы исключить значительные последующие просадки трубопровода и соответствующие деформационные нагрузки в нем. Кроме того, средство для подбивки трубопровода грунтом из отвала должно надежно функционировать в условиях перемещения его по поверхности почвы со значительными неровностями, поперечным уклоном, а также с незначительной несущей способностью, например, по болотистой местности или слою рыхлого грунта отвала. Именно отсутствие в настоящее время подобной технологии и средства для подбивки трубопровода грунтом из отвала в значительной степени препятствуют широкому использованию на практике технологии замены изоляционного покрытия действующих трубопроводов в траншее без использования опор, для опирания трубопровода на дно траншеи. Таким образом перед изобретателями встала сложная и важная проблема, которая необходимым для практического использования образом не решена, несмотря на многочисленные и многолетние попытки ее разрешения.

Известен способ подбивки трубопровода грунтом, включающий забор грунта, ввод его в траншею с обеих сторон трубопровода и уплотнение грунта в пространстве под трубопроводом воздействием грунтоуплотняющих органов трамбующего типа на грунт, который предварительно введен в траншею, в процессе непрерывного перемещения по поверхности грунта вдоль трубопровода транспортного средства, несущего на себе грунтозаборный и грунтоуплотняющие органы. В отличие от заявляемого в известном способе ходовая часть с расширенной базой транспортного средства перемещается по обеим бровкам траншеи, по поверхности грунта, которая сформирована в процессе вскрытия трубопровода, а грунт забирают с бровок траншеи [Василенко С.К., Быков А.В., Мусийко В.Д. "Технология и комплекс технических средств для капитального ремонта магистральных нефтепроводов без подъема трубы" // Трубопроводный транспорт нефти, 1994, N 2, с. 25-27]. Вследствие перемещения транспортного средства по обеим бровкам траншеи усложняется процесс его установки и снятия с вскрытого трубопровода, возможны аварийные ситуации при обрушении бровки траншеи и неравномерной просадке ходовой части транспортного средства. Кроме того, забор грунта из бровок траншеи нерационально увеличивает объем земляных работ.

Наиболее близким к заявляемому является известный из уровня техники способ подбивки трубопровода грунтом из отвала, включающий забор грунта из отвала, транспортирование грунта в направлении от отвала до траншеи с трубопроводом, ввод грунта в траншею с обеих сторон трубопровода до заполнения грунтом, по меньшей мере, части пространства траншеи в процессе непрерывного перемещения по поверхности грунта вдоль трубопровода транспортного средства, несущего на себе грунтозаборный и транспортирующий органы, и уплотнение грунта, по меньшей мере, в пространстве под трубопроводом, воздействием на грунт грунтоуплотняющих органов в процессе непрерывного перемещения по поверхности грунта вдоль трубопровода транспортного средства, несущего на себе грунтоуплотняющие органы. В отличие от заявляемого в известном способе транспортное средство, несущее на себе грунтозаборный, транспортирующий и грунтоуплотняющие органы, перемещают по поверхности почвы с противоположной отвалу стороны траншеи, а воздействие на грунт выполненными в виде метателей грунтоуплотняющими органами осуществляют, перед вводом его в траншею, ускоряя грунт до скорости, достаточной для динамического самоуплотнения грунта при вводе его в траншею [Авторское свидетельство СССР N 855137, М. кл. Е 02 F 5/12, 1981]. Вследствие перемещения транспортного средства по не подготовленной поверхности почвы, происходят колебания транспортного средства на неровностях, а вместе с ним и грунтоуплотняющих органов, при этом частицы грунта (в том числе крупноразмерные каменистые включения) с большой скоростью ударяют о поверхность изоляционного покрытия трубопровода, разрушая его. Кроме того, даже при условии стабильного положения транспортного средства невозможно направить высокоскоростной поток грунта под трубопровод настолько точно, чтобы с одной стороны исключить пустоты под трубопроводом, а с другой - не допустить соударения частиц грунта с высокой скоростью о поверхность изоляционного покрытия. Данным способом невозможно достичь требуемой степени уплотнения грунта под трубопроводом, которая обеспечила бы достаточно малую просадку трубопровода, а следовательно, малое его деформационное нагружение, что особенно важно при производстве данных работ без прекращения эксплуатации трубопровода. Данный способ трудно осуществим, когда с противоположной отвалу минерального грунта стороны траншеи расположен отвал плодородного грунта. Данный способ требует для его осуществления соответствующего устройства с большим вылетом грунтозаборного органа, что технически трудно осуществимо. Кроме того, процесс подбивки трубопроводу имеет повышенную энергоемкость.

Наиболее близким к заявляемому является известное из уровня техники устройство для подбивки трубопровода грунтом из отвала, включающее в себя транспортное средство с ходовой частью для перемещения по поверхности грунта, на которое навешены оборудование для засыпки траншеи с трубопроводом грунтом из отвала, включающее в себя грунтозаборный и транспортирующие органы и устройство для подъема-опускания грунтозаборного органа относительно транспортного средства, и оборудование для уплотнения грунта под трубопроводом, включающее в себя грунтоуплотняющий механизм с приводными грунтоуплотняющими органами и устройство навешивания грунтоуплотняющего механизма, посредством которого он навешен на транспортное средство с возможностью принудительного перемещения и жесткого фиксирования относительно него в плоскости, которая перпендикулярна направлению его перемещения. В отличие от заявляемого в известном устройстве грунтозаборный орган расположен сбоку от транспортного средства с большим вылетом относительно него для обеспечения его перемещения с противоположной отвалу стороны траншеи. При этом грунтозаборный и транспортирующий органы конструктивно выполнены в виде одного рабочего органа шнекового типа, который навешен на транспортное средство с использованием устройства навешивания грунтоуплотняющего механизма, грунтоуплотняющие органы которого выполнены в виде приводных метателей грунта, входы которых подсоединены к выходам грунта из оборудования для засыпки траншеи. Причем грунтоуплотняющий механизм включает в себя приводной механизм качания грунтоуплотняющих органов [Авторское свидетельство СССР N 855137, М. кл. E 02 F 5/12, 1981]. Известному устройству присущи все недостатки, указанные выше для соответствующего способа. Кроме того, известное устройство недостаточно устойчиво в поперечной плоскости, имеет повышенные затраты энергии на забор грунта, его транспортирование и ввод в траншею, шнековый рабочий орган и метатели плохо работоспособны на вязких липких грунтах вследствие их залипания грунтом.

Наиболее близким к заявляемому является известное из уровня техники оборудование для уплотнения грунта под трубопроводом, включающее грунтоуплотняющий механизм и устройство для навешивания на транспортное средство грунтоуплотняющего механизма, включающее комплексный механизм для принудительного перемещения и жесткого фиксирования грунтоуплотняющего механизма относительно транспортного средства в плоскости, которая перпендикулярна направлению его перемещения [Авторское свидетельство СССР N 855137, М. кл. E 02 F 5/12, 1981] . В случае использования известного устройства для навешивания грунтоуплотняющего механизма трамбующего типа вследствие отсутствия у него механизма развязки для цикличного перемещения грунтоуплотняющих органов относительного транспортного средства в направлении его перемещения невозможно будет осуществлять непрерывное перемещение транспортного средства в процессе уплотнения грунта. Указанное является особенно существенным недостатком для устройства, которое предназначено для использования в составе комплекса технических средств для земляных работ при замене изоляционного покрытия трубопровода, выполняемой на проектных отметках трубопровода в траншее преимущественно без использования опор для его поддерживания, когда требуется непрерывное и согласованное перемещение вдоль трубопровода всех технических средств комплекса.

Наиболее близким к заявляемому является известный из уровня техники грунтоуплотняющий механизм, включающий основание, на котором смонтированы приводные грунтоуплотняющие органы, каждый и которых включает в себя шатун с грунтоуплотняющим элементом на своем нижнем конце, нижний рычаг, который первым шарниром связан с шатуном, а вторым - с основанием, и верхний рычаг, который третьим шарниром связан с верхним концом шатуна. В отличие от заявляемого в известном механизме верхний рычаг связан с механизмом вибрации рычагов, а рабочие поверхности грунтоуплотняющих элементов расположены в радиальном направлении относительно третьих шарниров [Авторское свидетельство СССР N 1036828, М. кл. E 01 C 19/34, E 02 D 3/046, 1983]. В известном механизме грунтоуплотняющие элементы совершают перемещение практически в горизонтальном поперечном направлении при повороте шатунов вокруг осей третьих шарниров, при этом невозможно вывести грунтоуплотняющие элементы из грунта для перемещения их вдоль трубопровода при стабильном положении грунтоуплотняющего механизма относительно трубопровода, невозможно сформировать под трубопроводом зону уплотнения грунта с наклонными откосами и обеспечить равномерное уплотнение грунта по всей высоте пространства под трубопроводом, особенно при относительно большой упомянутой высоте, например, около 0,8 м. Затруднена или практически невозможна работа известного механизма в относительно узких траншеях. Кроме того, недостатком известного механизма является его большая высота, что усложняет его ввод в траншею, вывод из нее и перемещение транспортного средства с навешенным на него грунтоуплотняющим механизмом.

В основу изобретения поставлена задача в способе подбивки трубопровода грунтом из отвала обеспечить минимальное воздействие на поверхность изоляционного покрытия трубопровода грунтом в процессе его засыпки и уплотнения при большей степени уплотнения грунта под трубопроводом и исключить повреждение изоляционного покрытия и трубопровода грунтоуплотняющими органами путем обеспечения стабильного положения транспортного средства за счет подготовки поверхности грунта для его перемещения. А также обеспечить снижение энергоемкости процессов засыпки и уплотнения грунта.

Указанная задача решена тем, что в способе подбивки трубопровода грунтом из отвала, включающем забор грунта из отвала, транспортирование грунта в направлении от отвала до траншеи с трубопроводом, ввод грунта в траншею с обеих сторон трубопровода до заполнения грунтом, по меньшей мере, пространства под трубопроводом и уплотнение грунта, по меньшей мере, в пространстве под трубопроводом, воздействием на грунт грунтоуплотняющих органов в процессе непрерывного перемещения по поверхности грунта вдоль трубопровода одного или двух транспортных средств, несущих на себе грунтозаборный, транспортирующий и грунтоуплотняющие органы, согласно изобретению транспортное средство, несущее на себе, по меньшей мере, грунтоуплотняющие органы, перемещают по поверхности грунта грунтового пути, который формируют посредством грунтозаборного органа в процессе забора грунта из отвала, и воздействуют посредством грунтоуплотняющих органов на грунт, который предварительно введен в траншею.

В отличие от процесса динамического самоуплотнения грунта при его вводе под трубопровод с высокой скоростью процесс предварительного ввода грунта в траншею с низкой скоростью и последующего его уплотнения менее энергоемок, позволяет уменьшить воздействие грунта на поверхность изоляционного покрытия и повысить степень уплотнения грунта. Однако, в этом случае возникает вероятность повреждения трубопровода грунтоуплотняющими органами, которая в заявляемом способе снижена за счет обеспечения стабильного положения транспортного средства при перемещении его по поверхности грунта, которая подготовлена грунтозаборным органом.

В частных случаях осуществления изобретения используют одно транспортное средство, выполненное в виде базового шасси, на которое навешены грунтозаборный, транспортирующий и грунтоуплотняющие органы.

Кроме того, для формирования упомянутого грунтового пути используют часть грунта отвала. Кроме того, при формировании грунтового пути осуществляют его планирование в поперечном направлении, путем перекоса грунтозаборного органа в плоскости, которая перпендикулярна направлению его перемещения. Кроме того, поперечный уклон грунтового пути устанавливают равным по величине и противоположным по направлению углу перекоса транспортного средства относительно поверхности грунтового пути в результате неравномерной просадки грунта под его ходовой частью. Кроме того, часть грунта с транспортирующего органа разгружают на полосу почвы, расположенную между ходовой частью транспортного средства и траншеей. Кроме того, воздейстие на грунт для его уплотнения осуществляют циклично, при этом в каждом цикле уплотнения рабочие элементы грунтоуплотняющих органов перемещают в плоскости, которая перпендикулярна направлению перемещения транспортного средства, по направлениям сверху вниз и друг к другу, а между циклами уплотнения рабочие элементы перемещают в направлении перемещения транспортного средства. Кроме того, упомянутые рабочие элементы в упомянутой плоскости поворачивают в направлении уменьшения угла между ними. Кроме того, при перемещении рабочих элементов в направлении перемещения транспортного средства их, по меньшей мере, частично извлекают из грунта. Кроме того, при расчетном усилии на рабочих элементах определяют их фактическое положение, которое сравнивают с соответствующим расчетным положением, и по результатам сравнения осуществляют сохранение или повышение, или понижение уровня засыпки грунта в траншею. Кроме того, грунт в траншею засыпают до уровня, который выше уровня, необходимого для подбивки трубопровода, а перемещение рабочих элементов в направлении перемещения транспортного средства осуществляют при погруженных в грунт рабочих элементах. Кроме того, при расчетном усилии на рабочих элементах определяют их фактическое положение, которое сравнивают с их соответствующим расчетным положением, и по результатам сравнения осуществляют сохранение или повышение, или понижение уровня подъема рабочих элементов. Кроме того, уплотнение грунта осуществляют при постоянном наибольшем усилии на рабочих элементах и удельном шаге уплотнения. Кроме того, увеличивая наибольшее усилие на рабочих элементах, увеличивают удельный шаг уплотнения и наоборот. Кроме того, наибольшее усилие на рабочих элементах увеличивают при перекосе транспортного средства, несущего на себе оборудование для уплотнения грунта под трубопроводом, в сторону траншеи и наоборот.

В основу изобретения поставлена задача в устройстве для подбивки трубопровода грунтом из отвала путем выполнения грунтоуплотняющих органов трамбующего типа, которые навешены на транспортное средство с использованием механизма развязки и расположения грунтозаборного органа с торца транспортного средства для формирования поверхности грунта, по которой перемещается транспортное средство, обеспечить минимальное воздействие на поверхность изоляционного покрытия грунтом в процессе подбивки при большей степени уплотнения грунта, снизить энергоемкость процесса подбивки и исключить повреждение изоляционного покрытия грунтоуплотняющими органами.

Указанная задача решена тем, что в устройстве для подбивки трубопровода грунтом из отвала, включающем в себя, по меньшей мере, одно транспортное средство с ходовой частью для перемещения по поверхности грунта, на которое навешены оборудование для засыпки траншеи с трубопроводом грунтом из отвала, включающее в себя грунтозаборный и транспортирующие органы и устройство для подъема- опускания грунтозаборного органа относительно транспортного средства, и оборудование для уплотнения грунта под трубопроводом, включающее в себя грунтоуплотняющий механизм с приводными грунтоуплотняющими органами и устройство навески грунтоуплотняющего механизма, посредством которого он навешен на транспортное средство с возможностью принудительного перемещения и жесткого фиксирования относительно него в плоскости, которая перпендикулярна направлению его перемещения, согласно изобретению грунтозаборный орган расположен с торца ходовой части и превышает ее по ширине, устройство навески грунтоуплотняющего механизма снабжено механизмом развязки для цикличного перемещения грунтоуплотняющих органов относительного транспортного средства в направлении его перемещения, при этом грунтоуплотняющие органы выполнены трамбующего типа и расположены по направлению перемещения транспортного средства за зоной разгрузки грунта с транспортирующего органа.

В отличие от метателей грунтоуплотняющие органы трамбующего типа менее энергоемки и обеспечивают большую степень уплотнения грунта при меньшем разрушающем воздействии грунта на изоляционное покрытие. Механизм развязки обеспечивает нормальное функционирование грунтоуплотняющего механизма в процессе непрерывного перемещения транспортного средства, стабилизация которого при этом обеспечивается грунтозаборным органом, что снижает вероятность разрушающего воздействия грунтоуплотняющих органов на трубопровод.

В частных случаях осуществления изобретения оборудование для засыпки траншеи с трубопроводом грунтом из отвала снабжено устройством для принудительного поворота грунтозаборного органа относительно транспортного средства в плоскости, которая перпендикулярна направлению перемещения последнего. Кроме того, оборудование для засыпки траншеи с трубопроводом грунтом из отвала выполнено, по меньшей мере, с двумя выходами грунта, расстояние между которыми в горизонтальном направлении, перпендикулярном направлению перемещения транспортного средства, больше диаметра трубопровода. Кроме того, устройство для навешивания на транспортное средство грунтоуплотняющего механизма включает в себя связанные друг с другом механизмы для принудительных подъема-опускания, поперечного перемещения и поворота грунтоуплотняющего механизма. Кроме того, грунтозаборный, транспортирующий и грунтоуплотняющие органы навешены на одно транспортное средство, выполненное в виде базового шасси.

В основу изобретения поставлена задача в оборудовании для уплотнения грунта под трубопроводом путем снабжения его механизмом развязки обеспечить возможность нормального функционирования грунтоуплотняющего механизма трамбующего типа в процессе непрерывного перемещения транспортного средства,

Указанная задача решена тем, что оборудование для уплотнения грунта под трубопроводом, включающее грунтоуплотняющи механизм и устройство для навешивания на транспортное средство грунтоуплотняющего механизма, включающее комплексный механизм для принудительного перемещения и жесткого фиксирования грунтоуплотняющего механизма относительно транспортного средства в плоскости, которая пенпердикулярна направлению его перемещения, согласно изобретению снабжено механизмом развязки для цикличного перемещения грунтоуплотняющих органов относительного транспортного средства в направлении его перемещения, который включает в себя кинематическое соединение, которое включено в последовательную цепь кинематических элементов упомянутого комплексного механизма и имеет степень подвижности в плоскости, которая параллельна направлению перемещения транспортного средства.

В частных случаях осуществления изобретения упомянутый комплексный механизм включает в себя связанные друг с другом механизмы для принудительных подъема-опускания, поперечного перемещения и поворота грунтоуплотняющего механизма. Кроме того, что упомянутое кинематическое соединение механизма развязки выполнено в виде шарнира с расположенной в плоскости, которая перпендикулярна направлению перемещения транспортного средства, осью поворота. Кроме того, упомянутая ось поворота расположена горизонтально. Кроме того, механизм развязки снабжен, по меньшей мере, одним упругим элементом, связанным с жесткими элементами, которые связаны друг с другом упомянутым шарниром и образуют кинематическую пару. Кроме того, механизм развязки снабжен силовым приводом продольной подачи, связанным с жесткими элементами, которые связаны друг с другом упомянутым шарниром и образуют кинематическую пару. Кроме того, комплексный механизм выполнен в виде подъемной стрелы, которая своим корнем посредством первого шарнира и силового привода подъема-опускания связана со смонтированной на раме транспортного средства опорой, и рукояти, которая первым своим концом посредством кинематической связи, которая включает второй шарнир и силовой привод поперечного перемещения, связана с оголовком подъемной стрелы, а вторым своим концом посредством третьего шарнира и силового привода поворота связана с грунтоуплотняющим механизмом, при этом умомянутая кинематическая пара механизма развязки включает оголовок стрелы и серьгу, которая связана с первым концом рукояти посредством упомянутого второго шарнира.

В основу изобретения поставлена задача в грунтоуплотняющем механизме путем изменения связей и взаимного расположения его элементов обеспечить перемещения грунтоуплотняющих элементов в вертикальном и горизонтальном направлениях, которые достаточны для высокой степени уплотнения грунта под трубопроводом, и образование зоны уплотнения грунта с откосами, для исключения ее разрушения при опирании на нее трубопровода. Обеспечить уплотнение грунта по всей высоте пространства под трубопроводом, в том числе в узких траншеях и при большой упомянутой высоте. Обеспечить подъем грунтоуплотняющих элементов над грунтом для их продольной подачи при стабильном положении грунтоуплотняющего механизма относительно трубопровода. Уменьшить высоту грунтоуплотняющего механизма для упрощения ввода/вывода его в траншею/из траншеи.

Указанная задача решена тем, что в грунтоуплотняющем механизме, включающем основание, на котором смонтированны приводные грунтоуплотняющие органы, каждый и которых включает в себя шатун с рабочим элементом на своем нижнем конце, нижний рычаг, который первым шарниром связан с шатуном, а вторым - с основанием, и верхний рычаг, который третьим шарниром связан с верхним концом шатуна, согласно изобретению верхний рычаг четвертым шарниром связан с основанием, при этом четвертый шарнир смещен относительно второго шарнира в сторону шатуна и/или расстояние между первым и третьим шарнирами больше расстояния между вторым и четвертым шарнирами, и/или расстояние между третьим и четвертым шарнирами больше расстояния между первым и вторым шарнирами.

В частных случаях осуществления изобретения рабочие поверхности рабочих элементов в их верхнем положении расположены горизонтально или обращены друг к другу и расположены под углом друг к другу не менее 90o. Кроме того, рабочие поверхности рабочих элементов в их нижнем положении расположены под углом друг к другу, который находится в пределах от 60o до 120o. Кроме того, расстояние по вертикали между рабочим элементом каждого грунтоуплотняющего органа в его крайнем верхнем и крайнем нижнем положениях составляет не менее половины диаметра трубопровода, а соответствующее расстояние по горизонтали - не менее половины упомянутого расстояния по вертикали. Кроме того, что основание включает в себя балку и кронштейны, на которых смонтированы по меньшей мере верхние и нижние рычаги грунтоуплотняющих органов и которые посредством разъемных соединений закреплены на балке с возможностью их установки, по меньшей мере, в двух положениях по длине балки. Кроме того, силовой привод каждого грунтоуплотняющего органа выполнен в виде гидроцилиндра, который посредством шарниров связан с верхним рычагом и основанием. Кроме того, верхние рычаги выполнены двуплечими и Г-образными по форме, при этом механизм снабжен синхронизирующей тягой, связанной концами посредством шарниров со вторыми плечами верхних рычагов.

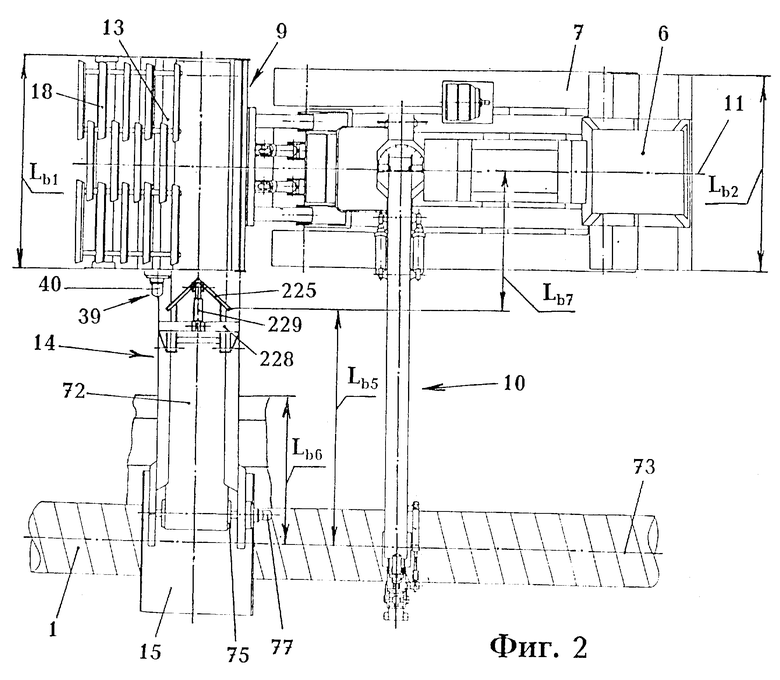

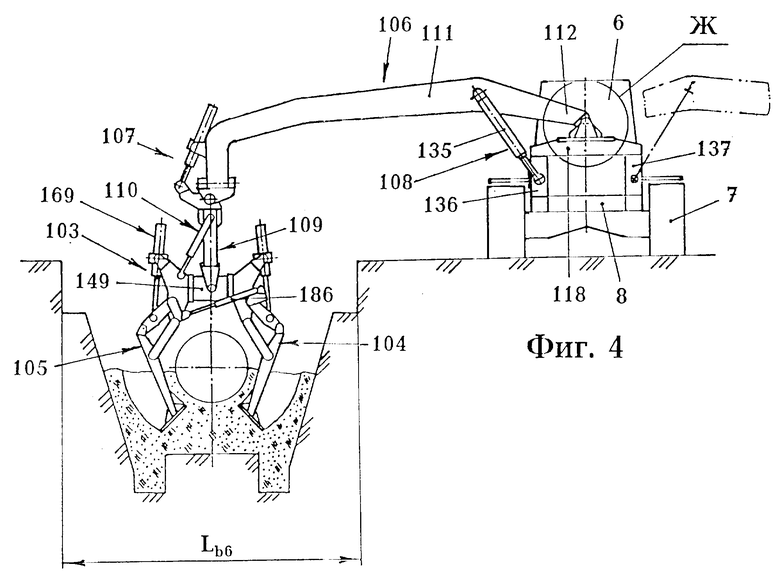

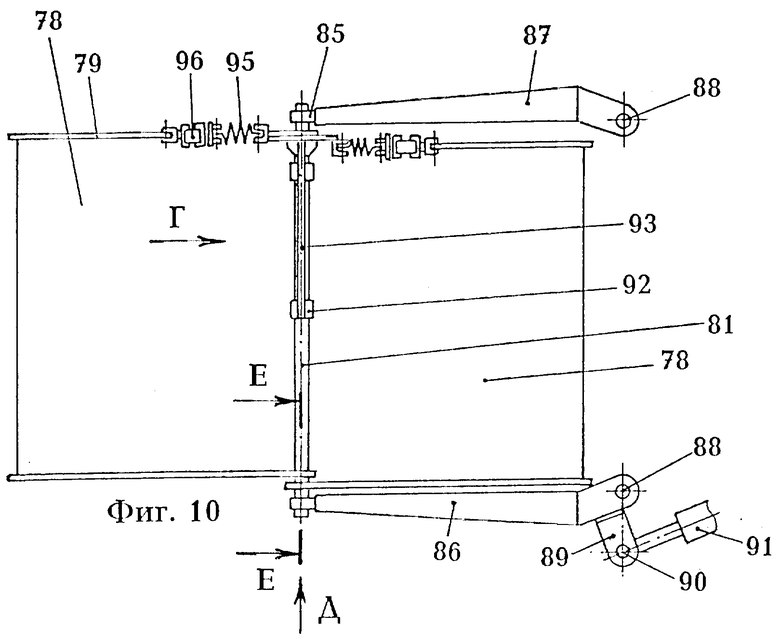

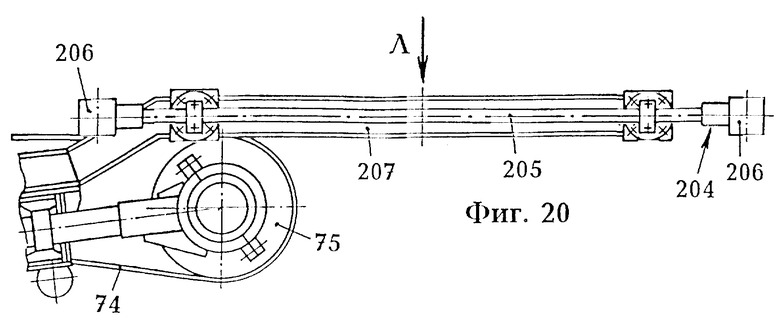

Другие детали и особенности изобретения станут очевидными из предлагаемого ниже описания конкретных вариантов его осуществления со ссылками на сопровождающие чертежи, на которых изображено: на фиг. 1 - предпочтительный вариант выполнения заявляемого устройства в виде машины для подбивки трубопровода грунтом из отвала с левосторонним расположением навесного оборудования, вид сбоку; фиг. 2 - то же, вид сверху; фиг. 3 - машина для подбивки трубопровода грунтом из отвала с правосторонним расположением навесного оборудования, вид спереди на оборудование засыпки; фиг. 4 - то же, вид спереди на оборудование уплотнения; фиг. 5 - предпочтительный вариант исполнения оборудования для засыпки траншеи грунтом из отвала, вид сбоку; фиг. 6 - то же, вид сверху; фиг. 7 - узел А на фиг. 6; фиг. 8 - разрез Б-Б на фиг. 7; фиг. 9 -разрез В-В на фиг. 7; фиг. 10 - делитель грунта, вид сверху; фиг. 11 - вид Г на фиг. 10; фиг. 12 - вид Д на фиг. 10; фиг. 13 - разрез Е-Е на фиг. 10; фиг. 14 - предпочтительный вариант исполнения оборудования для уплотнения грунта под трубопроводом, вид сзади; фиг. 15 - узел Ж на фиг. 4; фиг. 16 - вид 3 на фиг. 15; фиг. 17 - разрез И-И на фиг. 16; фиг. 18 - вид К на фиг. 14; фиг. 19 - вариант исполнения оборудования для уплотнения грунта под трубопроводом, вид сзади; фиг. 20 - установка бесконтактного датчика положения трубопровода на ленточном транспортере; фиг. 21 - установка бесконтактного датчика положения трубопровода и датчика положения гравитационной вертикали на основании грунтоуплотняющего механизма; фиг. 22 - вид Л на фиг. 20 или 21; фиг. 23 - установка датчика поворота грунтозаборного органа; фиг. 24 - блок-схема устройства контроля и управления машиной.

Заявляемый способ подбивки трубопровода 1 грунтом из отвала 2 может быть осуществлен в предпочтительном варианте с использованием соответствующего заявляемого устройства, которое в предпочтительном варианте его исполнения выполнено в виде машины 3 для подбивки трубопровода грунтом из отвала (далее - машина 3), как это описано ниже и пояснено чертежами. При этом, термин подбивка трубопровода грунтом из отвала использован в смысле засыпки грунта из отвала 2 в траншею 4 с трубопроводом 1 и его уплотнения, по меньшей мере, в пространстве 5 под трубопроводом 1.

Машина 3 состоит из транспортного средства, которое в данном случае выполнено в виде одного общего базового шасси 6 с гусеничной ходовой частью 7 для перемещения по поверхности грунта, на раму 8 которого навешены оборудование 9 для засыпки в траншею с трубопроводом грунта из отвала (далее - оборудование засыпки 9) и оборудование для уплотнения грунта под трубопроводом 10 (далее - оборудование уплотнения 10). Для специалиста очевидно, что заявляемое устройство для подбивки трубопровода грунтом из отвала возможно выполнить в виде комплекса из двух машин (на черт. не показано), при этом оно будет иметь два транспортных средства - гусеничных шасси, на одном из которых смонтировано оборудование засыпки 9, а на втором - оборудование уплотнения 10.

Оборудование засыпки 9 выполнено в виде землеройно-транспортного устройства для забора грунта и перемещения его вверх и в направлении, которое перпендикулярно продольной оси 11 шасси 6 (далее - поперечном направлении). Оборудование засыпки 9 включает в себя устройство для подъема-опускания грунтозаборного органа относительно транспортного средства (шасси 6), которое включает навешенную на раму 8 шасси 6 с возможностью принудительного подъема и принудительного или гравитационного опускания раму 12 (далее - подъемная рама 12), грунтозаборный 13 и транспортирующий 14 органы, а также расположенный в зоне разгрузки грунта с транспортирующего органа делитель грунта 15. Грунтозаборный 13 и транспортирующий 14 органы установлены на подъемной раме 12. Грунтозаборный орган 13 выполнен с возможностью непрерывного забора грунта из отвала 2 или целика грунта и расположен с торца шасси 6, причем его ширина Lb1 больше ширины Lb2 гусеничной ходовой части 7 шасси 6, таким образом, что поверхность грунта, которую образует после себя грунтозаборный орган 13, представляет собой грунтовый путь 16 достаточной ширины для перемещения по нем ходовой части 7. Для планировки упомянутого пути 16 в поперечном направлении грунтозаборный орган 13 связан с ходовой частью 15 с возможностью принудительного его поворота в плоскости, перпендикулярной продольной оси 11 шасси 6 (далее - поперечной плоскости). Причем возможны различные конструктивные исполнения оборудования засыпки 9, например, грунтозаборный 13 и транспортирующий 14 органы могут быть установлены с возможностью совместного поворота вокруг воображаемой геометрической оси поворота 17 (далее - ось поворота 17) или как показано на фиг. 5, 6 только грунтозаборный орган установлен с возможностью поворота вокруг оси поворота 17. Причем для уменьшения бокового линейного смещения формирующей грунтовый путь 16 нижней части грунтозаборного органа 13 при его повороте вокруг оси поворота 17 расстояние h1 (фиг. 5) по вертикали от оси поворота 17 до поверхности грунтового пути 16 должно быть минимальным.

В общем случае грунтозаборный орган 13 может быть выполнен различного типа, например, цепным, роторным, шнековым или комбинированным, однако наиболее предпочтительным исполнением является цепное исполнение грунтозаборного органа 13, с широкозахватной грунтозаборной цепью 18. В этом случае грунтозаборный орган 13 включает в себя раму 19 с наклонным плоским отвалом 20 и боковинами 21, между которыми расположена грунтозаборная цепь 18, которая смонтирована на приводных 22 и натяжных 23 звездочках приводного 24 и натяжного 25 валов. Грунтозаборная цепь 18 образована в предпочтительном варианте как показано на чертежах (фиг.2, 3, 6) четырьмя тяговыми цепями 26 одностороннего перегиба, которые связаны друг с другом транспортирующими грунт балками 27, которые расположены в три ряда, причем в соседних рядах - со смещением вдоль и перекрытием поперек грунтозаборной цепи 18. В других исполнениях количество тяговых цепей 26 и соответственно рядов транспортирующих грунт балок 27 может быть большим или меньшим. На балках 27 в резцедержателях 28 установлены сменные резцы 29. Приводной вал 24 предпочтительно выполнен составным из правого 30 и левого 31 соосных полувалов, которые связаны друг с другом зубчатой или иной муфтой 32. На каждом из полувалов 30, 31 жестко посажены две приводных звездочки 22, снаружи которых расположены подшипниковые опоры 33, посредством которых полувалы 30, 31 установлены на первой поперечной балке 34 рамы 19. Балка 34 торцами жестко соединена с боковинами 21. Между первой поперечной балкой 34 и смещенной относительно нее в сторону натяжного вала 25 второй поперечной балкой 35 расположены и соединены с ними торцами продольные балки 36, на которых установлены ролики 37, поддерживающие тяговые цепи 26. Натяжные звездочки 23 посредством подшипников установлены на натяжном валу 25, который выполнен единым и связан концами с боковинами 21 посредством натяжных механизмов 38. В альтернативном исполнении (на чертежах не показано) натяжной вал может отсутствовать, при этом натяжные звездочки 23 могут быть установлены на натяжной балке, которая концами связана с боковинами 21 посредством упомянутых натяжных механизмов 38.

Один из полувалов 30, 31 приводного вала 24, например, правый 30 (фиг. 9) связан с приводом 39, который может быть выполнен, например, в виде гидромотора 40, как показано на фиг. 1, или как в предпочтительном исполнении на фиг. 6 в виде механической передачи 41, связанной с валом отбора мощности (ВОМ) (на чертежах не показан) шасси 6. Механическая передача 41 включает в себя последовательно расположенные в направлении передачи крутящего момента и связанные друг с другом первый карданный вал 42, первый редуктор 43 с взаимно перпендикулярными входным 44 и выходным 45 валами, вал 46, второй редуктор 47 с расположенными друг к другу под углом входным 48 и выходным 49 валами, второй карданный вал 50, который выполнен телескопическим и заключен в кожух 51, и третий редуктор 52 с расположенными друг к другу под углом входным 53 и выходным 54 валами. Выходной вал 45, входной вал 48 и связанный с ними концами вал 46 расположены соосно воображаемой геометрической оси поворота 55 шарниров 56, посредством которых рама 12 оборудования засыпки 9 навешена на раму 7 шасси 6. Причем ось 57, например, правого на фиг. 6 шарнира 56 выполнена трубчатой со сквозным отверстием для пропуска через него вала 46,

В предпочтительном варианте исполнения (фиг. 5, 6) рама 12 включает в себя расположенную горизонтально в представленном на чертежах номинальном рабочем положении оборудования засыпки 1 первую часть 58 и расположенную перпендикулярно первой и жестко с ней соединенную вторую часть 59, на верхнем конце которой выполнены расположенные перпендикулярно нее первые кронштейны 60, которые посредством упомянутых шарниров 56, соединены со смонтированными на раме 7 кронштейнами 61. На верхнем конце второй части 59 выполнены расположенные относительно нее противоположно первым кронштейнам 60 вторые кронштейны 62, с которыми посредством осей 63 соединены штоки гидроцилиндров 64 для принудительного подъема-опускания рамы 12. Корпуса гидроцилиндров подъема 64 посредством осей 65 соединены с жестко закрепленными на раме 7 кронштейнами 66. К передней поперечной балке 67 первой части 58 рамы 12 жестко прикреплена трубчатая ось 68, воображаемая геометрическая ось которой представляет собой ось поворота 17 и расположена во всех положениях в одной плоскости с продольной осью 11 шасси 6, а в ранее упомянутом номинальном рабочем положении - примерно параллельно продольной оси 11. При этом рама 19 грунтозаборного органа 13 снабжена втулкой 69, которая охватывает переднюю консольную часть трубчатой оси 68, и посредством гидроцилиндров 70 для принудительного поворота грунтозаборного органа 13 вокруг оси поворота 17 шарнирно связана с первой частью 58 рамы 12. Гидроцилиндры поворота 70 расположены под отвалом 20, что обеспечивает компактную конструкцию оборудования засыпки 9 и исключает падение грунта на гидроцилиндры 70.

На первой части 58 рамы 12 посредством разъемного соединения закреплена рама 71 расположенного в поперечной плоскости (перпендикулярной продольной оси 11 шасси) ленточного транспортера 72, в виде которого (в показанном на чертежах предпочтительном исполнении) выполнен транспортирующий орган 14. При этом упомянутое разъемное соединение позволяет устанавливать ленточный транспортер 72 в одном из двух положений с расположением его с вылетом справа (на фиг. 3, 4, 6) или слева (на фиг. 1, 2) от продольной оси 11. Вылет транспортера 72 соответствует номинальному расстоянию от продольной оси 11 до продольной оси 73 трубопровода 1. Ленточный транспортер 72 имеет обычную известную конструкцию и включает в себя бесконечную ленту 74, два огибаемых лентой 74 барабана 75, 76 и привод барабана 75 выполненный, например в виде гидромотора 77 (фиг. 2),

Делитель грунта 15 предпочтительно имеет вид двухскатной кровли и включает в себя наклонные в поперечной плоскости лотки 78 с бортами 79, которые посредством втулок 80 установлены с возможностью поворота на оси 81, концевые части 82 которой посредством сферических шарнирных подшипников 83 смонтированы в отверстиях 84 кронштейнов 85, которые выполнены на первых концах рычагов 86, 87. Вторые концы рычагов 86, 87 посредством практически вертикальных осей 88 шарнирно связаны с рамой 71 ленточного транспортера 72. На втором конце рычага 86 выполнен кронштейн 89, который посредством оси 90 шарнирно соединен со штоком гидроцилиндра 91 для регулирования отношения потоков грунта, выходящих с делителя 15. Корпус гидроцилиндра регулирования 91 шарнирно связан с рамой 71 транспортера 72. На оси 81 со смещением к одному из ее концов посредством втулок 92 установлен с возможностью качания щиток-отсекатель 93 с кронштейнами 94, которые посредством пружин растяжения 95 и регулировочных винтовых стяжек 96 связаны с бортами 79 лотков 78. Левый на фиг. 12 торец 97 щитка- отражателя 93 расположен практически вплотную к левым бортам 79, а правый торец 98 расположен приблизительно по середине между левыми и правыми бортами 79. Лотки 78 расположены под углом друг к другу и зафиксированы в таком положении распоркой 99, концы которой шарнирно соединены с лотками 78, при этом расстояние Lb3 (фиг. 3) между нижними торцами лотков 78, которые представляют собой выходы грунта с оборудования засыпки 9, в горизонтальном поперечном направлении больше диаметра D трубопровода. На одном из бортов 79 одного из лотков 78 наварена пластина 100 с прорезью 101, в которой расположен упор 102, выполненный на одном из кронштейнов 85. Ширина прорези 101 больше соответствующего размера упора 102, что обеспечивает возможность совместного качания лотков 78 на оси 81 для их гравитационной самоустановки под одинаковым углом к горизонту. Рычаги 86, 87 с гидроцилиндром регулирования 91 и их соответствующие соединения представляют собой механизм для перемещения делителя грунта 15 относительно транспортера 72 в направлении из плоскости расположения последнего. Очевидно, что упомянутый механизм может иметь и иную конструкцию, которая обеспечит соответствующее перемещение делителя 15. Кроме того, очевидно, что изменить соотношение потоков грунта возможно не только перемещением всего делителя 15, а и перемещением вдоль оси 81 исключительно щитка-отражателя 93 при неподвижных лотках 78 относительно транспортера 72.

Оборудование уплотнения 10 включает в себя грунтоуплотняющий механизм 103 с двумя приводными грунтоуплотняющими органами 104, 105 трамбующего типа и устройство 106 для навешенивания на шасси 6 (транспортное средство) грунтоуплотняющего механизма 103 (далее - устройство навешивания).

Устройство навешивания 106 включает в себя комплексный механизм 107 для принудительного перемещения и жесткого фиксирования грунтоуплотняющего механизма 103 относительно шасси 6 в поперечной плоскости, который предпочтительно включает в себя связанные друг с другом механизмы для подъема-опускания 108, поперечного перемещения 109 и поворота 110 грунтоуплотняющего механизма 103. В предпочтительном варианте исполнения комплексного механизма 107 упомянутые механизмы 108, 109, 110 выполнены следующим образом.

Механизм подъема-опускания 108 выполнен в виде подъемной стрелы 111, которая своим корнем 112 посредством первого шарнира 113 связана с кронштейном 114 с опорной плитой 115, в центре которой имеется штифт 116, расположенный в отверстии горизонтальной опорной плиты 117 опоры, которая жестко закреплена на раме 8 шасси 6 и выполнена в виде портала 118. Опорные плиты 115, 117 скреплены друг с другом болтами 119 с гайками 120 и шайбами 121, причем в опорной плите 114 для упомянутых болтов 119 выполнены удлиненные прорези 122, что обеспечивает возможность поворота кронштейна 114 вокруг воображаемой геометрической оси 123 штифта 116 при ослаблении затяжки гаек 120. Для надежной фиксации кронштейна 114 от поворота вокруг оси 123 имеется фиксатор 124, который выполнен в виде пластины 125 с зубчатым сектором 126, зубом 127 и прорезями 128 для болтов 129. На опорной плите 115 нанесена шкала 130 и выполнен зубчатый сектор 131 для зацепления с зубчатым сектором 126, а на портале 118 наварена опорная пластина 132 с радиальным пазом 133 для расположения в нем зуба 127 и резьбовыми отверстиями 134 для болтов 129. На опорной плите 115 выполнен дополнительный зубчатый сектор (на чертежах не показан), который расположен со смещением относительно основного зубчатого сектора 131 на угол 180o, что обеспечивает установку подъемной стрелы 111 с вылетом слева или справа от продольной оси 11 шасси 6. Стрела 111 посредством гидроцилиндра подъема-опускания 135 шарнирно связана соответственно с левой 136 или правой 137 стойками портала 118.

Механизм поперечного перемещения 109 выполнен в виде рукояти 138, первый конец 139 которой имеет связь с оголовком 140 стрелы 111, который выполнен Г-образным. Причем, упомянутая связь включает в себя второй шарнир 141 и гидроцилиндр поперечного перемещения 142. При этом на первом конце 139 рукояти 138 и оголовке 140 стрелы 111 выполнены кронштейны 143, 144, с которыми посредством шарниров 145, 146 соединены соответственно шток и корпус гидроцилиндра 142. Второй (нижний) конец 147 рукояти 138 посредством третьего шарнира 148 соединен с основанием 149 грунтоуплотняющего механизма 103.

Механизм поворота 110 выполнен в виде упомянутого выше шарнира 148 и гидроцилиндра поворота 150, шток и корпус которого посредством шарниров 151, 152 соединены соответственно с основанием 149 и рукоятью 138.

Устройство навешивания 106 дополнительно включает в себя механизм развязки 153 для цикличного перемещения грунтоуплотняющих органов 104, 105 относительно шасси 6 в направлении его перемещения, что обеспечивает возможность уплотнения грунта в процессе непрерывного перемещения шасси 6. Механизм развязки 153 выполнен в виде шарнира 154, который соединяет друг с другом оголовок 140 стрелы 111 с серьгой 155, которая имеет проушины 156, связанные шарниром 141 с рукоятью 138. То есть, в данном исполнении устройства навески 106 связь рукояти 138 с оголовком 140 стрелы 111 включает в себя, кроме шарнира 141 и гидроцилиндра 142, шарнир 154 и серьгу 155. Однако, в других исполнениях шарнир 154 может быть включен в ином месте в последовательную цепь кинематических элементов, связывающих грунтоуплотняющие органы 104, 105 с шасси 6. Геометрическая ось шарнира 154 расположена в поперечной плоскости, а в рабочем положении оборудования уплотнения 10 практически горизонтально (фиг.4, 14). Геометрические оси всех шарниров 113, 141, 148 комплексного механизма 107 расположены в продольном направлении, то есть перпендикулярно упомянутой поперечной плоскости. Таким образом, при силовом замыкании шарниров 113, 141, 148 посредством гидроцилиндров 135, 142, 150 имеет место жесткая связь грунтоуплотняющего механизма 103 с шасси 6 в поперечной плоскости, то есть исключены любые его самопроизвольные перемещения. В данном исполнении механизм развязки 153 работоспособен без каких-либо дополнительных элементов, однако может включать в себя упругие элементы, выполненные, например, в виде пружинных регулируемых амортизаторов 157. Каждый амортизатор 157 выполнен в виде штока 158 с резьбовым 159 и гладким 160 участками, на которых установлены неподвижная 161 и подвижная 162 опоры, между которыми установлена пружина сжатия 163. Подвижная опора 162 имеет сферическую пяту 164, опирающуюся на пластину 165 с отверстием, которая наварена на серьгу 155, а шток 158 имеет проушину 166, связанную осью 167 с кронштейном 168, который наварен на оголовок 140.

Грунтоуплотняющий механизм 103 включает в себя основание 149, смонтированнные на нем грунтоуплотняющие органы 104, 105 и силовой привод 169 грунтоуплотняющих органов 104, 105. Каждый грунтоуплотняющий орган 104, 105 включает в себя шатун 170, на нижнем конце которого закреплен плоский рабочий элемент 171, нижний рычаг 172, который первым шарниром 173 связан с шатуном 170, а вторым шарниром 174 - с основанием 149, и верхний рычаг 175, который третьим шарниром 176 связан с верхним концом шатуна 170, а четвертым шарниром 177 - с основанием 149. Причем, для обеспечения перемещения элементов 171 по направлению сверху вниз и друг к другу необходимо выполнение, по меньшей мере, одного из следующих трех условий, а именно четвертый шарнир 177 должен быть смещен относительно второго шарнира 174 в сторону шатуна 170 или расстояние между первым 173 и третьим 176 шарнирами должно быть больше расстояния между вторым 174 и четвертым 177 шарнирами, или расстояние между третьим 176 и четвертым 177 шарнирами должно быть больше расстояния между первым 173 и вторым 174 шарнирами. Естественно, что возможно одновременное выполнение двух или предпочтительно трех упомянутых выше условий, как в представленном на фиг. 4, 14, 19 предпочтительном исполнении грунтоуплотняющего механизма. Основание 149 выполнено составным и включает в себя балку 178 и два кронштейна 179, 180, на которых смонтированы все элементы грунтоуплотняющих органов 104, 105. Кронштейны 179, 180 посредством фланцевых соединений 181 через съемные вставки 182 закреплены на торцах балки 178. Съемные вставки 182 предназначены для изменения расстояния между кронштейнами 179, 180 при настраивании механизма на тот или иной диаметр трубопровода. Силовой привод 169 каждого грунтоуплотняющего органа 104, 105 выполнен в виде гидроцилиндра 183, шток и корпус которого посредством шарниров 184, 185 связан соответственно с верхним рычагом 175 и кронштейном 179 или 180.

В описанном выше и изображенном на фиг. 14 виде грунтоуплотняющий механизм полностью работоспособен, однако для синхронизации движения грунтоуплотняющих органов 104, 105 целесообразно верхние рычаги 175 выполнить двуплечими и Г-образными по форме и снабдить механизм синхронизирующей тягой 186, связанной концами посредством шарниров 187 со вторыми плечами 188 верхних рычагов 175, как это показано на фиг. 4, 19. Целесообразно шарниры 145, 151, 152, 184 выполнить с использованием стандартных сферических шарнирных подшипников, а шарниры 146, 185 - с использованием двойных шарниров типа шарниров Гука.

На фиг. 19 изображен второй вариант исполнения оборудования уплотнения 10, в котором устройство навешивания 106 включает в себя несущую конструкцию 189, которая выполнена в виде консольной балки, жестко закрепленной на шасси 6, или в виде ригеля полупортала, опирающегося одним концом (например, правым на фиг. 19) на раму 8 шасси 6, которое расположено, например на правой берме траншеи, а вторым - на собственную гусеничную тележку, которая расположена на противоположной (левой) берме траншеи 4. При этом механизм поперечного перемещения 110 выполнен в виде подвижной вдоль несущей конструкции 189 каретки 190 и гидроцилиндра 191 поперечного перемещения. Механизм подъема-опускания 109 выполнен в виде смонтированного посредством шарнира на каретке 190 двуплечего Г-образного рычага 193, первое плечо 194, которого связано шарниром с гидроцилиндром подъема-опускания 195, а второе плечо 196 - с траверсной 197. Механизм поворота 110 выполнен в виде шарнира соединения второго плеча 196 рычага 193 с траверсной 197 и гидроцилиндра поворота 198. Механизм развязки 153 выполнен в виде шарнирного соединения 199 траверсы 197 с основанием 149 грунтоуплотняющего механизма 103 и гидроцилиндра 200, шарнирно связанного с траверсной 197 и основанием 149. Причем ось поворота шарнирного соединения 199 расположена в представленном на фиг. 19 номинальном рабочем положении горизонтально и в поперечной плоскости (плоскости чертежа на фиг. 19).

Грунтоуплотняющий механизм 103, представленный на фиг. 19, отличается от вышеописанного и представленного на фиг. 14 тем, что кронштейны 178, 180 закреплены на нижней плоскости балки 178 основания 149 с возможностью установки их в нескольких положениях по длине балки 178. Корпуса гидроцилиндров 183 связаны посредством шарниров 201 обычной конструкции с дополнительными кронштейнами 202, жестко закрепленными на верхней плоскости балки 178.

Целесообразно грунтоуплотняющий механизм выполнить таким образом, чтобы рабочие поверхности 203 рабочих элементов 171 в их верхнем положении 1 (фиг. 14, 19) были расположены горизонтально или обращены друг к другу и расположены под углом β1, который не менее 90o. Кроме того, целесообразно если рабочие поверхности 203 рабочих элементов 171 в их нижнем положении II расположены друг к другу под углом β2, который находится в пределах от 60o до 120o. Кроме того, соотношение размеров элементов грунтоуплотняющего механизма целесообразно принять таким, чтобы вертикальное перемещение h2 рабочих элементов 171 составляло не менее половины диаметра D трубопровода, горизонтальное перемещение Lb4 составляло не менее половины вертикального перемещения h2, и в крайнем нижнем положении II, по меньшей мере большая часть рабочей поверхности 203 рабочих элементов 171 расположена ниже трубопровода 1.

Устройство контроля и управления машины 3 снабжено средством 204 для контроля положения шасси 6 относительно трубопровода 1 в вертикальном и горизонтальном поперечном направлениях. Очевидно, что упомянутое средство 204 может быть выполнено в виде механической следящей системы, которая имеет средства для подвижного контакта с поверхностью трубопровода, например, ролики, связанные с датчиками перемещений (на чертежах не изображено). Однако такая механическая система была бы слишком неудобной в эксплуатации, подверженной повреждениям, различным неполадкам в работе. В предпочтительном варианте осуществления изобретения средство 204 выполнено в виде блока приемных антенн 204, который обычно применяют в устройствах типа трубоискателей, кабелеискателей или трассоискателей и которые работают с использованием электромагнитного поля, возникающего вокруг трубопровода при протекании по нем переменного электрического тока. Блок приемных антенн 204 представляет собой трубчатую штангу 205, на концах которой установлены два корпуса 206 с магнитоприемниками, представляющими собой катушки индуктивности.

Блок приемных антенн 204 установлен на консоли 207, которая жестко закреплена на раме 71 транспортера 72, с расположением корпусов 206 симметрично оси 81 делителя грунта 15.

Устройство контроля и управления машины 3 снабжено средством 208 для контроля угла поперечного уклона шасси 6 и средством 209 контроля угла поворота грунтозаборного органа 13 относительно шасси вокруг оси 17. Упомянутое средство 208 выполнено в виде унифицированного измерительного модуля, который применяется в системах стабилизации и управления положением рабочих органов строительно-дорожных машин и служит для измерения угла относительно гравитационной вертикали. Модуль 208 закреплен на раме шасси вблизи оборудования засыпки 9. Средство 209 выполнено в виде датчика угла поворота 210, который закреплен на раме 19 грунтозаборного органа 13 и связан посредством рычага 211 и шарнирной тяги 212 с подъемной рамой 12 (фиг. 23).

Устройство контроля и управления машины 3 имеет средство 213 для контроля положения грунтоуплотняющего механизма 103 относительно трубопровода 1 в вертикальном и горизонтальном поперечном направлениях. Средство 213 может быть выполнено в виде механической следящей системы, однако по аналогичным соображениям, как указано выше для средства 204, в предпочтительном варианте средство 213 выполнено аналогично средству 204 в виде блока приемных антенн 213 (фиг. 21), который установлен на основании 149 с расположением корпусов 206 симметрично общей с грунтоуплотняющими органами 104, 105 вертикальной плоскости симметрии.

Кроме того, устройство контроля и управления машины 3 имеет средство 214 для контроля поперечного уклона грунтоуплотняющего механизма 103, которое выполнено аналогично средству 208 в виде унифицированного измерительного модуля для измерения угла относительно гравитационной вертикали, который установлен на основании 149.

Устройство контроля и управления машины 3 имеет блок 215 обработки информации и формирования сигналов управления, информационные входы которого связаны с упомянутыми средствами 204, 208, 209, 213, 214, a информационные выходы со средствами индикации панелей 216, 217 управления, которые установлены соответственно в кабине 218 транспортного средства 6 и на выносном пульте управления, который может быть расположен на рабочей площадке 219. Выходы управляющих сигналов упомянутого блока 215 связаны с электромагнитами электрогидрораспределителей, которые осуществляют управление гидроцилиндрами 70, 135 или 195, 142 или 191, 150 или 198.

Устройство контроля и управления машины 3 может иметь систему 220 для автоматического управления шасси 6, входы которой связаны с выходами блока 215.

Грунтоуплотняющий механизм 103 снабжен электрической системой 221 для автоматического реверсирования гидроцилиндров 183, входы которой связаны со средством 222 для контроля, по меньшей мере, верхнего крайнего положения грунтоуплотняющих органов 104, 105, средством 223 для контроля наибольшего заданного давления в поршневых полостях гидроцилиндров 183 и, по меньшей мере, одним выходом управляющего сигнала блока 215. Средства 222, 223 могут быть выполнены в виде соответственно путевого выключателя и реле давления. Выходы упомянутой системы 221 связаны с электромагнитами электрогидрораспределителей гидроцилиндров 183.

В частном случае выполнения машины 3 оборудование засыпки 9 может иметь средство 224 для разгрузки грунта с транспортирующего органа 14, которое образует третий выход грунта. Упомянутый третий выход грунта с оборудования засыпки 9 расположен относительно первых двух выходов грунта /нижних торцов лотков 78 делителя 15/ со смещением в сторону шасси 6. При этом расстояние Lb5 между вертикальной плоскостью симметрии первых двух выходов грунта, в которой расположена ось 73 трубопровода 1, и третьим выходом грунта больше половины ширины Lb6 траншеи 4 и расстояние Lb7 между третьим выходом грунта и продольной осью 11 шасси 6 больше половины ширины Lb2 ходовой части 7.

Упомянутое средство 224 может быть выполнено в виде расположенного с зазором h4 над лентой 74 транспортера 72 рабочего органа 225 для перемещения грунта поперек транспортера 72, который может быть выполнен в виде Л-образного отвала /фиг. 2, 3/ или плоского отвала, расположенного под углом к транспортеру 72, или шнека, или цепного органа /на чертежах не показано/.

Для регулировки зазора h4 отвал 226 посредством шарнира 226 закреплен на кронштейне 227 портала 228 и связан с порталом 228 посредством гидроцилиндра 229. Портал 228 закреплен на раме 71 транспортера 72. Предпочтительно, если электромагниты электрогидрораспределителей гидроцилиндров 229, 64 связаны с выходами управляющего сигнала блока 215, а вместо средств 222, 223 или дополнительно к ним имеются средства 230 для контроля текущих положений грунтоуплотняющих органов 104, 105 и 231 для контроля текущих значений давления в поршневых полостях гидроцилиндров 183. Упомянутые средства 230, 231 могут быть выполнены в виде, соответственно, датчика перемещения и датчика давления и связаны с информационными входами блока 215.

Предпочтительно, если выходы управляющего сигнала блока 215 связаны с электромагнитами электрогидрораспределителей гидроцилиндра 200 продольной подачи рабочих элементов 171.

Предпочтительно, если устройство контроля и управления машиной 3 имеет датчик 232 пути S шасси 6 или датчик 232 скорости V шасси 6 и таймер 233 для контроля времени Т цикла работы грунтоуплотняющего механизма 103, которые связаны с информационными входами блока 215, выходы управляющего сигнала которого связаны со средством 234 регулирования расхода рабочей жидкости гидроцилиндрами 183.

При осуществлении способа подбивки трубопровода грунтом из отвала соответствующее устройство, выполненное в виде машины 3 работает следующим образом.

Машину 3, например, в предпочтительном случае ее использования располагают в хвосте комплекса технических средств (на чертежах не показан) для замены изоляционного покрытия трубопровода 1, выполняемой на проектных отметках трубопровода 1 в траншее 4 без прекращения его эксплуатации, который кроме машины 3 включает в себя средства для вскрытия, подкопа, очистки трубопровода 1 и нанесения на него нового изоляционного покрытия (на чертежах не показаны). При этом посредством маневрирования шасси 6 машину 3 располагают таким образом, чтобы делитель грунта 15 и грунтоуплотняющий механизм 103 располагались над трубопроводом 1, а грунтозаборный орган 13 с торца отвала грунта 2. Причем, благодаря тому, что средства 204, 213 для контроля положения шасси 6 и грунтоуплотняющего механизма 103 относительно трубопровода 1 выполнены в виде блоков приемных антенн и не требует при работе механического контакта с трубопроводом, упомянутое маневрирование шасси 6 может быть осуществлено на участке не вскрытого трубопровода 1 сзади отвала грунта 2 в автоматическом режиме системой 220 автоматического управления шасси 6 или в ручном режиме оператором, который руководствуется показаниями средств индикации панели управления 216. После установки шасси 6 в требуемое положение оборудование засыпки 9 переводят из транспортного положения I (фиг. 1) в рабочее положение II (фиг. 1, 2, 3, 5, 6), опуская раму 12 поворотом ее вокруг оси 55 шарниров 56 посредством гидроцилиндров подъема 64, включают приводы 39, 77 грунтозаборного 13 и транспортирующего 14 органов и начинают перемещение шасси 6 в направлении подачи грунтозаборного органа 13 на отвал 2. При движении грунтозаборной цепи 18 резцы 29 разрыхляют грунт отвала 2 (или целика), а балки 27 захватывают и транспортируют грунт вдоль отвала 20. Миновав верхнюю кромку отвала 20, грунт под действием инерционных и гравитационных сил перемещается по криволинейной траектории и опускается на движущуюся ленту 74 транспортера 72, посредством которой грунт перемещается в сторону трубопровода 1 и под действием инерционных и гравитационных сил сбрасывается на делитель грунта 15. Часть потока грунта попадает на левый (фиг. 3, 10, 11) лоток 78, а часть потока задерживается щитком-отсекателем 93 и попадает на правый лоток 78. Левый и правый потоки грунта под действием гравитационных сил перемещаются вдоль наклонных лотков 78 и, миновав их нижние торцы, сбрасываются в траншею 4. Поскольку расстояние Lb3 между нижними торцами лотков 78 больше диаметра D трубопровода 1 грунт при падении в траншею 4 не падает на трубопровод 1, что исключает повреждение его изоляционного покрытия, которое в первые минуты после его нанесения может не иметь высокой прочности. Щиток-отсекатель 93 под действием потока грунта и пружин 95 совершает колебательные движения, что снижает налипание на него грунта. Для уменьшения налипания грунта на лотки 78 и облегчения перемещения грунта вдоль них делитель грунта 15 может быть оборудован вибраторами (на чертежах не показаны). Однако, для многих видов грунта достаточно того, что лотки 78 под действием нестабильных, переменных инерционных и гравитационных сил со стороны грунта совершают качательные движения вокруг оси 81. Причем в крайних положениях лотков 78 происходят удары торцов прорези 101 пластины 100 об упор 102 и соответственно встряхивания лотков 78, которые способствуют очистке лотков от грунта и перемещению последнего вдоль них. Для обеспечения требуемого соотношения правого и левого потоков грунта щиток-отсекатель 93 (совместно со всем делителем 15) посредством гидроцилиндров регулирования 91 перемещают поперек потока грунта, который сбрасывается с транспортера 72, при этом увеличивается или уменьшается количество грунта, который задерживается щитком-отсекателем 93 и подается на правый лоток 78. Для увеличения или уменьшения объема Q1 грунта, который засыпается в траншею 4, соответственно опускают или поднимают грунтозаборный орган 13 относительно шасси 6, поворачивая подъемную раму 12 вокруг оси 55 шарниров 56 посредством гидроцилиндров подъема 64. В варианте исполнения машины 3, которая снабжена средством 224 для разгрузки грунта с транспортирующего органа 14, для точного регулирования объема Q1 грунта, засыпаемого в траншею, используют упомянутое средство 224. Например, для уменьшения объема Q1 грунта, засыпаемого в траншею, отвал 225 посредством гидроцилиндра 229 опускают, уменьшая зазор h4, при этом часть грунта задерживается отвалом 225, перемещается поперек транспортера 72 и сбрасывается с него на бровку траншеи 4. Кроме того, отвал 225 равномерно распределяет грунт по ширине ленты 74 транспортера 72, что повышает точность и упрощает (или практически исключает необходимость) регулирование деления грунта делителем 15. Наличие средства 224 позволяет использовать грунтозаборный орган 13 в основном для планирования грунтового пути 16, в значительной степени сняв с него функцию регулирования объема Q1 грунта, засыпаемого в траншею. Управление гидроцилиндрами 64, 229 при регулировании объема грунта может осуществляться как в ручном, так и в автоматическом режимах с использованием блока 215, как это будет описано далее.

После расположения грунтоуплотняющего механизма 103 над вскрытым и подсыпанным грунтом трубопроводом 1 его основание 149 устанавливают посредством механизма подъема-опускания 108 на заданной высоте H над осью 73 трубопровода 1, посредством механизма поперечного перемещения 109 - симметрично (поперечное смещение Δ B основания 149 относительно оси 73 трубопровода 1 в поперечном направлении равно нулю или находится в пределах допуска) продольной оси 73 трубопровода 1 и посредством механизма поворота 110 - горизонтально (угол α перекоса основания 149 относительно гравитационной горизонтали или вертикали равен нулю или находится в пределах допуска). Упомянутые установки основания 149 грунтоуплотняющего механизма 103 по высоте, в горизонтальном поперечном направлении и по отношению к гравитационной горизонтали (вертикали) могут быть осуществлены в ручном режиме оператором, руководствующимся визуальными наблюдениями за грунтоуплотняющим механизмом 103 и показаниями средств индикации соответствующих параметров (высоты H, поперечного смещение Δ B и угла перекоса α) панели управления 217, или в автоматическом режиме посредством блока 215. При этом блок 215, обработав информацию, поступающую со средства 213 для контроля положения грунтоуплотняющего механизма 103 относительно трубопровода 1 и средства 214 для контроля поперечного уклона грунтоуплотняющего механизма 103, определяет параметры H, Δ B и α, сравнивает их с заданными и по результатам сравнения формирует на своих выходах сигналы на управление гидроцилиндрами 135 (195), 142 (191), 150 (198).

После установки основания 149 грунтоуплотняющего механизма 103 в требуемое положение включают силовой привод 169 грунтоуплотняющих органов 104, 105. При этом гидроцилиндры 183 циклично осуществляют выдвижение-втягивание штоков, а рабочие элементы 171 циклично перемещаются из верхнего положения I (фиг. 14, 19) в нижнее положение II по направлению сверху-вниз и друг к другу с одновременным поворотом в сторону уменьшения угла β от значения β1 до β2 и обратно из положения II в положение I. Реверсирование гидроцилиндров 183 осуществляется электрической системой 221 при установке рабочих элементов 171 в верхнее I или нижнее II положения или достижении в поршневых полостях гидроцилиндров 183 заданного давления Pmax рабочей жидкости. При выходе, по меньшей мере, одного из параметров H, Δ B, α за пределы допуска или при недопустимом их сочетании блок 215 формирует сигнал на отключение силового привода 169 (гидроцилиндров 183), остановку шасси 6 и подачу звукового сигнала.

Механизм развязки 153 (фиг. 1, 14, 18) работает следующим образом. При опускании рабочих элементов 171 в результате их взаимодействия с уплотняемым грунтом движение элементов 171 относительно грунта в направлении перемещения шасси 6 под действием силы сцепления элементов 171 с грунтом прекращается и происходит поворот в шарнире 154 на угол γ1 и перемещение элементов 171 относительно шасси 6 в направлении, противоположном направлению его перемещения, в заднее положение I (фиг. 1). После окончания уплотнения грунта в начале подъема элементов 171, когда сила их сцепления с грунтом становится достаточно малой, под действием гравитационных сил и усилия сжатия пружин 163 амортизаторов 157 происходит поворот в шарнире 154 в обратном направлении, при котором элементы 171 перемещаются относительно грунта и шасси 6 в направлении его перемещения, то есть продольная подача элементов 171. Причем амортизаторы 157 можно отрегулировать таким образом, что в переднем положении II (фиг. 1) грунтоуплотняющий механизм 103 с рукоятью 138 и серьгой 155 будут расположены в вертикальной плоскости или таким образом, что при этом они будут отклонены от вертикали вперед на угол γ2, который может быть равен углу γ1. В варианте механизма развязки 153 (фиг. 19) продольная подача рабочих элементов 171 осуществляется в нужный момент посредством гидроцилиндра 200. При этом процесс уплотнения грунта возможно осуществить без подъема рабочих элементов 171 в их верхнем положении II выше уровня 235 засыпки грунта в траншею 4. Однако, подъем элементов 171 в их верхнем положении I выше уровня 235 грунта в траншее и продольная их подача именно в таком положении целесообразны для исключения перемещения ими грунта вдоль трубопровода и возможного при этом повреждения изоляционного покрытия имеющимися в грунте достаточно крупными и острыми камнями или иными включениями.

Теперь рассмотрим более подробно процесс уплотнения грунта. Возможно осуществить достаточное уплотнение грунта под трубопроводом 1 при достаточно мягком воздействии со стороны уплотняемого грунта на поверхность изоляционного покрытия плоско параллельным перемещением элементов 171 по прямолинейной траектории, расположенной с достаточно малым углом к горизонту, например, 45oC. Для осуществления этого в грунтоуплотняющем механизме 103 достаточно, если четвертый шарнир 177 будет смещен относительно второго шарнира 174 в горизонтальном направлении в сторону шатуна 170, а прямые, проходящие через центры шарниров 173, 174, 176, 177, образуют параллелограмм. Однако, в узкой траншее 4 ввиду недостатка пространства это осуществить невозможно. Поэтому для узких траншей целесообразно и достаточно, если расстояние между первым 173 и третьим 176 шарнирами будет больше расстояния между вторым 174 и четвертым 177 шарнирами и/или расстояние между третьим 176 и четвертым 177 шарнирами будет больше расстояния между первым 173 и вторым 174 шарнирами. Это позволяет перемещать рабочие элементы 171 по криволинейной траектории с одновременным их поворотом и вписаться в габариты узкой траншеи 4. В представленном на чертежах примере осуществления грунтоуплотняющего механизма 103 элементы 171 в верхней части траектории перемещаются в основном в вертикальном направлении, при этом угол β1 между их рабочими поверхностями 203 должен быть достаточно большим для исключения перемещения грунта вдоль рабочих поверхностей 203 в сторону трубопровода 1 и повреждения его изоляционного покрытия грунтом. В нижней части траектории элементы 171 перемещаются в основном в горизонтальном направлении, при этом угол β2 между их рабочими поверхностями с одной стороны должен быть достаточно малым для обеспечения уплотнения грунта непосредственно под трубопроводом, а с другой стороны чрезмерное уменьшение угла β2 нецелесообразно вследствие увеличения при этом угла ϕ откоса уплотненной зоны грунта и возможности ее разрушения при опирании на нее трубопровода 1. Из этих соображений целесообразно, чтобы угол ϕ был примерно равным углу естественного откоса грунта, а следовательно угол β2= 2×(90°-ϕ). По мнению авторов указанным выше соображениям удовлетворяют следующие значения углов β1 и β2: β1≥90°;60°≤β2≤120°.

Для обеспечения уплотнения грунта по всей высоте h3 пространства под трубопроводом, которая может быть порядка 0,8 м, подъема элементов 171 в их верхнем положении I выше уровня 235 грунта в траншее и расположения большей части рабочей поверхности 203 элементов 171 в их нижнем положении II ниже трубопровода 1 необходимо, чтобы вертикальное перемещение h2 грунтоуплотняющих элементов составляло не менее половины диаметра D трубопровода 1. Для уплотнения грунта непосредственно под трубопроводом 1 целесообразно, чтобы горизонтальное перемещение Lb4 элементов 171 составляло не менее половины вертикального перемещения h2.

Были проведены модельные исследования грунтоуплотняющего механизма для уплотнения грунта-суглинка под трубопроводом диаметром D=1220 мм при высоте h3 = 0,84 м при следующих значениях параметров грунтоуплотняющего механизма: h2 = 0,84 м, Lb4 = 0,64 м, β1 = 140o, β2 = 90o. В результате было установлено, что для заявляемого грунтоуплотняющего механизма при указанных параметрах характерны незначительные усилия на рабочих элементах 171 как следствие совпадения направления их движения и требуемого направления деформации грунта. Так, прикладывая к каждому элементу 171 усилие R, равное 4 т, возможно получить коэффициент постели Ky, равный 1 MH/м3, при удельном шаге уплотнения (определяемом как отношение шага Lat продольной подачи элементов 171 к их длине La1, измеренной вдоль оси трубопровода) t=1,1-1,2. Затраты мощности в таком режиме уплотнения при скорости перемещения вдоль трубопровода V=100 м/час составляют 12-15 кВт (без учета КПД гидропривода и грунтоуплотняющего механизма 103). При этом, благодаря наличию механизма развязки перемещение грунтоуплотняющего механизма требует силы тяги не более 1 -2 тонны.

В случае, если в верхнем положении элементы 171 полностью извлекаются из грунта, уровень засыпки грунта в траншею 4 должен быть не произвольным, а строго определенным и регулируемым таким образом, чтобы в момент, когда в поршневых полостях гидроцилиндров установится давление Pmax, при котором усилие Rmax на элементах 171 равно расчетному, элементы 171 несколько не доходили до крайнего нижнего положения II и кроме того были расположены в определенном оптимальном расчетном положении относительно трубопровода. Если элементы 171 в момент подъема давления в гидроцилиндрах 183 до Pmax будут значительно не доходить до нижнего положения II, т.е. будут расположены выше упомянутого расчетного положения, степень уплотнения грунта под трубопроводом снизится, при этом для восстановления степени уплотнения грунта необходимо уменьшить объем Q1 грунта, засыпаемого в траншею. Если элементы 171 придут в крайнее нижнее положение II при давлении меньшем Pmax, степень уплотнения грунта также снизится, при этом для восстановления степени уплотнения грунта необходимо увеличить объем Q1 грунта, засыпаемого в траншею. Для обеспечения соответствующего регулирования объема Q1 грунта, засыпаемого в траншею, предпочтительно, если машина 3 имеет датчик перемещений 230 и датчик давления 231, информация с которых поступает на вход блока 215, обработав которую (предпочтительно с учетом информации средства 213) блок 215 определяет положение рабочих элементов 171 в момент установки давления Pmax и сравнивает его с требуемым. По результатам сравнения блок 215 формирует на своих выходах сигналы, которые могут подаваться на соответствующее средство индикации панели 216 или в режиме автоматического управления - на электромагниты электрогидрораспределителей гидроцилиндров 64,229.

В случае, если механизм развязки 153 имеет гидроцилиндр 200 (фиг. 19) для принудительной продольной подачи элементов 171 и имеются датчик перемещений 230 и датчик давления 231, управление оборудованием засыпки 9 и уплотнения 10 возможно осуществить иным образом. При этом оборудование засыпки 9 подает грунт в траншею с избытком, а объем Q2 (Q2 ≤ Q1) грунта, который подвергается уплотнению, регулируют, увеличивая или уменьшая высоту h2 подъема элементов 171 и осуществляя их принудительную продольную подачу гидроцилиндром 200, когда они погружены в грунт. Грунт, который остается над элементами 171, в процессе уплотнения не используется. В этом случае блок 215, обработав информацию датчиков 230, 231 (предпочтительно с учетом информации средства 213), определяет требуемое (расчетное) верхнее положение элементов 171 и в момент, когда элементы 171 приходят в верхнее расчетное положение, формирует на своих выходах сигналы на остановку гидроцилиндров 183 и включение гидроцилиндра 200 для продольной подачи элементов 171. Реверсирование гидроцилиндров 200, 183 может осуществляться автономно электрической системой 221.

Степень уплотнения грунта под трубопроводом, характеризуемая коэффициентом постели Ky, зависит от наибольшего усилия Rmax на элементах 171, которое определяется давлением Pmax в поршневых полостях гидроцилиндров 183, и от удельного шага уплотнения t, который определяется путем s или скоростью V перемещения шасси 6 вдоль трубопровода 1 и продолжительностью по времени Т цикла работы грунтоуплотняющего механизма, т.е. t=Lat/La1=S/La1=V • T/La1. Машина 3 перемещается синхронно с другими средствами комплекса для замены изоляционного покрытия трубопровода, т.е. ее скорость V может изменяться по независящим от нее причинам. Поэтому для обеспечения постоянного коэффициента постели Ky целесообразно предусмотреть в устройстве контроля и управления машиной возможность регулирования удельного шага уплотнения t и/или наибольшего давления Pmax в гидроцилиндрах 183. Таким образом, целесообразно, если реверсирование гидроцилиндров 183 будет осуществляться по сигналам блока 15, который, обработав информацию датчика 232 скорости V или пути S, пройденного шасси 6 за время Т, который равен шагу Lat продольной подачи элементов 171, задаст требуемое соотношение параметров t и Pmax. При этом блок 215 может учесть угол ϕ1 перекоса шасси 6 относительно гравитационной вертикали, который вводится в него с соответствующего средства 204 таким образом, что в случае перекоса шасси 6 в сторону траншеи 4 давление Pmax может быть увеличено с одновременным увеличением шага t, а в случае перекоса шасси 6 в противоположном направлении давление Pmax может быть снижено с одновременным уменьшением шага t.

Очень важным является то, что машина 3 сама готовит для себя путь для перемещения по нем ходовой части 7 шасси 6. На поверхности почвы могут быть неровности (ямы, бугры и т. п.), при наезде на которые ходовой части 7 может произойти резкий перекос шасси 6, смещение грунтоуплотняющего механизма 103 от заданного положения относительно трубопровода 1, которое не смогут компенсировать механизмы подъема-опускания 108, поперечного перемещения 109 и поворота 110, что может повлечь повреждение трубопровода 1 или его изоляционного покрытия, а в лучшем случае остановку машины 3, а с ней и всего комплекса технических средств для замены изоляционного покрытия. В заявляемом способе подбивки трубопровода подобная ситуация невозможна, поскольку ходовая часть 7 шасси 6 перемещается по поверхности грунтового пути 16, который формирует грунтозаборный орган 13 в процессе забора грунта из отвала 2. При этом бугры снимаются грунтозаборным органом, а ямы остаются заполненными грунтом отвала 2. Кроме того, посредством перекоса грунтозаборного органа вокруг оси 17 машина 3 в состоянии обеспечить требуемый поперечный уклон пути 16 для поддержания стабильного горизонтального положения шасси 6 в поперечной плоскости и тем самым создать благоприятные условия для работы оборудования уплотнения 10, в том числе на местности со значительным поперечным уклоном. Поскольку траншея 4 засыпается грунтом не полностью часть грунта отвала 2 остается и может быть использована для формирования ровного и горизонтального в поперечном направлении пути 16, что особенно благоприятно на местности со значительными неровностями почвы или со значительным поперечным уклоном. Однако, вследствие движения ходовой части 7 по слою рыхлого грунта отвала 2 возможен перекос шасси 6 в результате неравномерной просадки грунта под правой и левой гусеницами ходовой части 7, чему способствует цикличное изменение соотношения опорного давления на правой и левой гусеницах вследствие работы грунтоуплотняющего механизма. В этом случае путем соответствующего перекоса грунтоуплотняющего органа 13 относительно шасси 6 формируют путь 16 с поперечным уклоном, который противоположен по направлению и равен по величине перекосу шасси 6 в результате неравномерной просадки грунта под правой и левой гусеницами. Аналогичным образом возможно поддерживать стабильное положение шасси 6 при движении ходовой части 7 по любому грунту со слабой несущей способностью и компенсировать отрицательное влияние грунтоуплотняющего механизма 103. Управление перекосом грунтозаборного органа 13 может осуществляться или в ручном режиме оператором по показаниям средств индикации угла ψ1 перекоса шасси 6 относительно гравитационной вертикали и угла ψ2 перекоса грунтозаборного органа относительно шасси 6, которые расположены а панели 216, или в автоматическом режиме посредством блока 215, который формирует на своих выходах сигналы на управление гидроцилиндрами поворота 70. При этом вначале угол ψ2 перекоса грунтозаборного органа 13 относительно шасси 6 устанавливают противоположным по направлению и равным по величине углу ψ1 перекоса шасси 6. Если через некоторый промежуток времени угол ψ1 не начинает уменьшаться увеличивают угол ψ2 до значения, при котором происходит уменьшение угла ψ1, а после выравнивания шасси 6 (при ψ1 = 0) угол ψ2 уменьшают до предшествующего значения, при котором сохранялось стабильное положение шасси 6.