Изобретение относится к землеройной технике, в частности, к машинам для послойной разработки грунта, преимущественно с цепным рабочим органом, которые могут быть использованы для снятия плодородного слоя грунта и планировки трассы при строительстве или капитальном ремонте магистральных трубопроводов, при строительстве автомобильных или железных дорог, для возведения насыпей, рытья котлованов, траншей и т.п. землеройных работ.

Известна машина для послойной разработки грунта, содержащая базовое шасси, эвакуатор грунта, рабочий орган и устройство навески рабочего органа на базовое шасси, выполненное в виде связанных друг с другом посредством первого шарнирного соединения рам, на первой из которых смонтирован рабочий орган, а вторая - навешена на базовое шасси посредством второго шарнирного соединения, и силовых приводов для осуществления поворота в упомянутых шарнирных соединениях, причем геометрическая ось первого шарнирного соединения в рабочем положении машины расположена перпендикулярно опорной поверхности ходовой части базового шасси. В отличие от заявляемой в известной машине геометрическая ось второго шарнирного соединения расположена перпендикулярно продольной оси и параллельно опорной поверхности ходовой части базового шасси, что обеспечивает подъем рабочего органа в транспортное положение, однако не обеспечивает поворот рабочего органа в плоскости перпендикулярной продольной оси ходовой части (Авт. свид. СССР N 184732, М. кл. E 02 f, 1966).

Вследствие отсутствия возможности упомянутого поворота рабочего органа известная машина не может обеспечить горизонтирование или заданный боковой уклон разрабатываемой выемки, достаточную ширину последней и образование ее откосов, а также разработку выемок различного профиля. Кроме того, известной машине присущи большие динамические нагрузки и потери кинетической энергии при реверсировании направления поворота рабочего органа в горизонтальной плоскости.

В основу изобретения поставлена задача в машине для послойной разработки грунта путем усовершенствования устройства навески рабочего органа на базовое шасси обеспечить горизонтирование или заданный боковой уклон разрабатываемой выемки, увеличение ее ширины и образование ее откосов, а также разработку выемок различного профиля.

Указанная задача решена тем, что в машине для послойной разработки грунта, содержащей базовое шасси, эвакуатор грунта, рабочий орган и устройство навески рабочего органа на базовое шасси, выполненное в виде связанных друг с другом посредством первого шарнирного соединения рам, на первой из которых смонтирован рабочий орган, а вторая - навешена на базовое шасси, второго шарнирного соединения, и силовых приводов для осуществления поворота в упомянутых первом и втором шарнирных соединениях, причем геометрическая ось первого шарнирного соединения в номинальном рабочем положении машины расположена перпендикулярно опорной поверхности ходовой части базового шасси, согласно изобретения геометрическая ось второго шарнирного соединения в номинальном рабочем положении машины расположена параллельно продольной оси ходовой части базового шасси.

Вследствие этого, заявляемая машина за счет поворота рабочего органа вокруг геометрических осей обеих шарнирных соединений в состоянии обеспечить увеличение ширины и образование откосов отрываемой выемки, а также разработку выемок различного профиля.

В частном случае выполнения машины вторая рама навешена на базовое шасси с возможностью поворота относительно него вокруг геометрической оси второго шарнирного соединения.

За счет этого машина может обеспечить горизонтирование или заданный боковой уклон разрабатываемой выемки.

Кроме того, геометрическая ось второго шарнирного соединения расположена выше центра масс той части машины, которая включает в себя рабочий орган и имеет возможность поворота вокруг геометрической оси первого шарнирного соединения.

Вследствие этого, при реверсировании рабочего органа происходит преобразование кинетической энергии в потенциальную и обратно и уменьшение динамических нагрузок на конструктивные элементы машины.

Кроме того, рабочий орган выполнен в виде, по меньшей мере, одной цепной секции, смонтированной на первом торце первой рамы с возможностью поворота вокруг геометрической оси приводного вала посредством силового привода, при этом второй торец первой рамы обращен в сторону базового шасси и связан с торцом второй рамы.

Вследствие этого за счет сочетания поворота во втором шарнирном соединении с поворотом цепной секции возможно увеличить ширину разрабатываемой выемки и расширить возможности машины по профилированию откосов выемки.

Кроме того, устройство навески рабочего органа на базовое шасси снабжено третьей рамой, которая связана с рамой базового шасси посредством третьего шарнирного соединения, геометрическая ось которого расположена перпендикулярно продольной оси и параллельно опорной поверхности ходовой части базового шасси, и силовым приводом для осуществления поворота в третьем шарнирном соединении, при этом вторая рама выполнена разъемной в виде передней и задней полурам, которые скреплены друг с другом посредством фланцевых соединений, расположенных в плоскости, которая перпендикулярна геометрической оси второго шарнирного соединения с образованием замкнутого проема, в котором расположена поперечная балка третьей рамы и связана с полурамами посредством упомянутого второго шарнирного соединения.

Вследствие этого обеспечивается подъем рабочего оборудования в транспортное положение, при этом обеспечивается достаточно компактная конструкция узла, включающего в себя третью и вторую рамы и второе шарнирное соединение. При этом в последнем обеспечиваются достаточно малые люфты, возможность передачи больших нагрузок. Кроме того, упомянутый узел технологичен в изготовлении и сборке.

Кроме того, привод рабочего органа и эвакуатора грунта выполнен механическим от вала отбора мощности базового шасси в виде связанного с последним карданного вала, карданной передачи, связанной с входным валом части привода рабочего органа и эвакуатора грунта, которая смонтирована на первой раме, и промежуточного вала с двумя подшипниковыми опорами, связанного концами с карданным валом и карданной передачей, при этом второе шарнирное соединение включает в себя трубчатую ось с соосными цилиндрическими отверстиями. в которые посажены цилиндрические корпуса подшипниковых опор промежуточного вала.

Данное конструктивное исполнение относится к частному случаю выполнения машины с механическим приводом рабочего органа от вала отбора мощности (ВОМ) базового шасси. При этом посадка корпусов подшипниковых опор внутрь трубчатой оси улучшает технологические свойства машины в изготовлении и сборке.

Кроме того, подшипниковые опоры выполнены в виде смонтированных в их корпусах посредством подшипников стаканов, в которых расположены концы промежуточного вала и связаны с ними посредством шлицевых или шпоночных соединений, при этом упомянутые стаканы посредством фланцевых соединений связаны с карданным валом и карданной передачей, причем стаканы снабжены упругими прокладками, расположенными между их торцами и торцами промежуточного вала.

Вследствие этого обеспечивается дополнительное улучшение технологических свойств машины в изготовлении и сборке.

Кроме того, промежуточный вал выполнен торсионным.

Вследствие этого снижаются динамические нагрузки в трансмиссии машины.

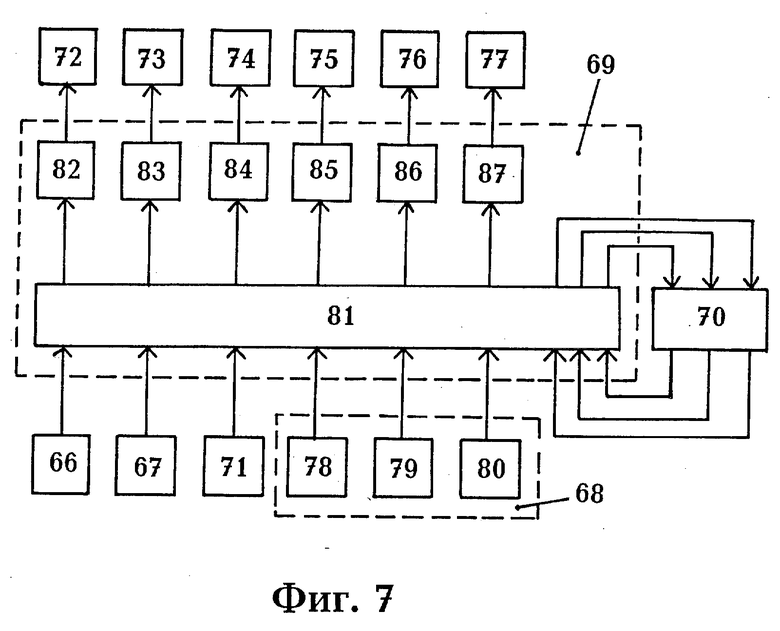

Кроме того, машина снабжена системой автоматического управления, выполненной в виде датчиков угла поворота во втором шарнирном соединении и угла бокового наклона базового шасси относительно гравитационной оси, средства контроля поворота в первом шарнирном соединении, выполненного в виде датчика угла и/или путевых выключателей, блока обработки информации и формирования сигналов управления, первые входы которого связаны с упомянутыми датчиками и средством контроля, а выходы управляющих сигналов - со средствами управления силовыми приводами для осуществления поворота в первом и втором шарнирных соединениях, и панели индикации и управления, входы которой связаны с информационными выходами, а выходы - с вторыми входами блока обработки и формирования сигналов управления.

Вследствие этого обеспечивается автоматическое синхронное управление силовыми приводами для осуществления поворота в первом и втором шарнирных соединениях.

Кроме того, система автоматического управления снабжена датчиком угла поворота цепной секции рабочего органа, связанным с дополнительным входом блока обработки информации и формирования сигналов управления, дополнительные выходы управляющих сигналов которого связаны со средствами управления силовым приводом поворота цепной секции.

Вследствие этого возможно автоматическое синхронное управление силовыми приводами для осуществления поворота во втором шарнирном соединении и поворота цепной секции, а также автоматическое поддержание заданного заглубления рабочего органа в грунт.

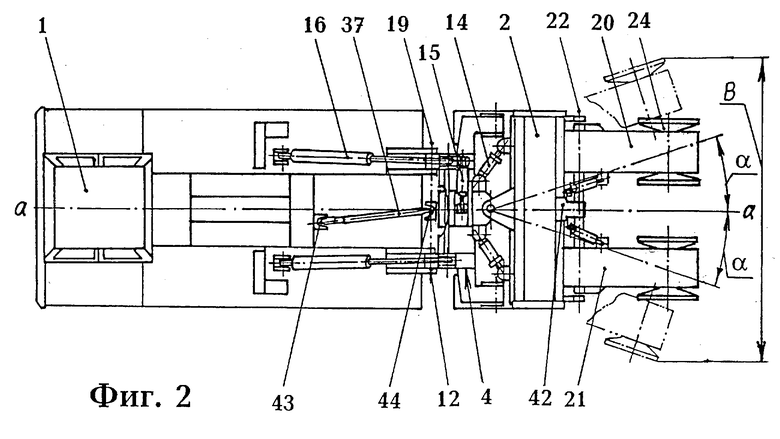

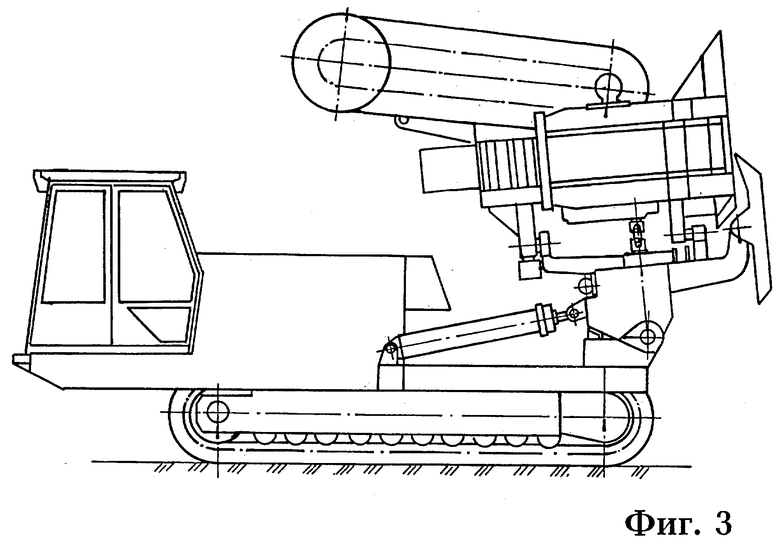

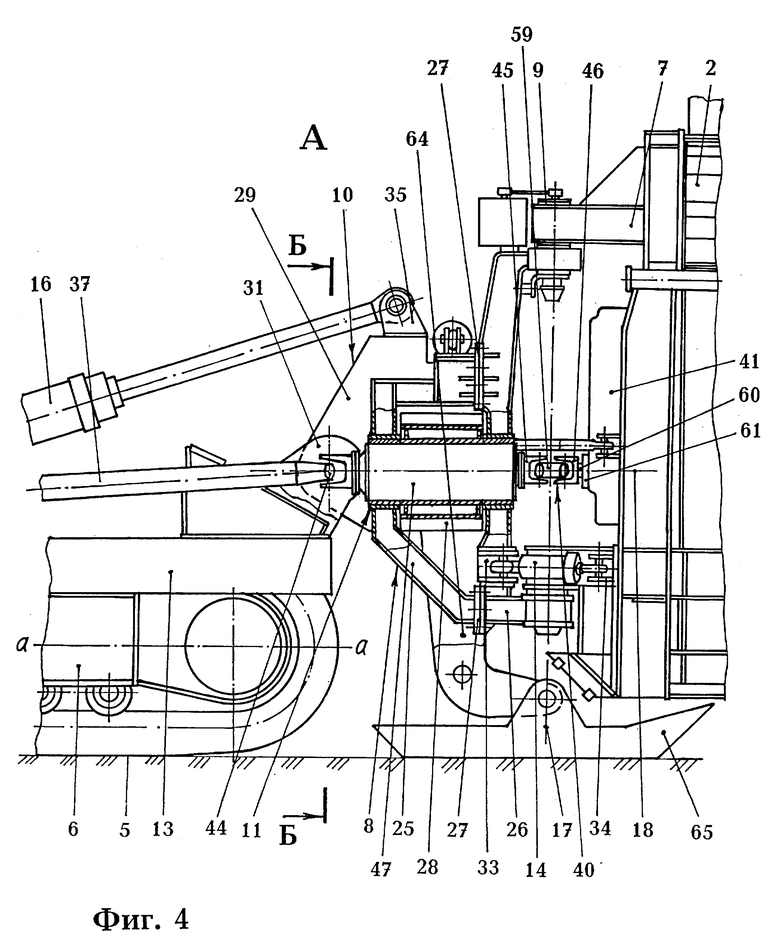

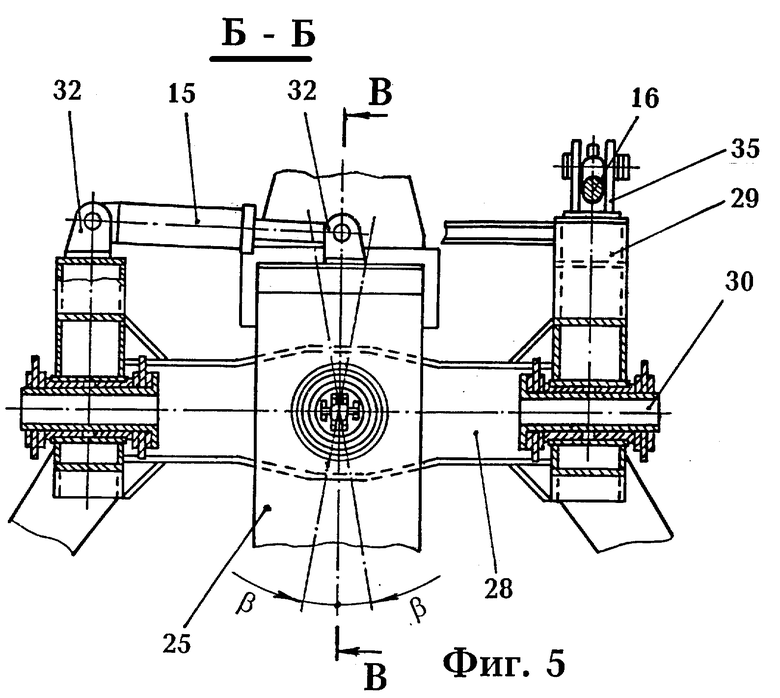

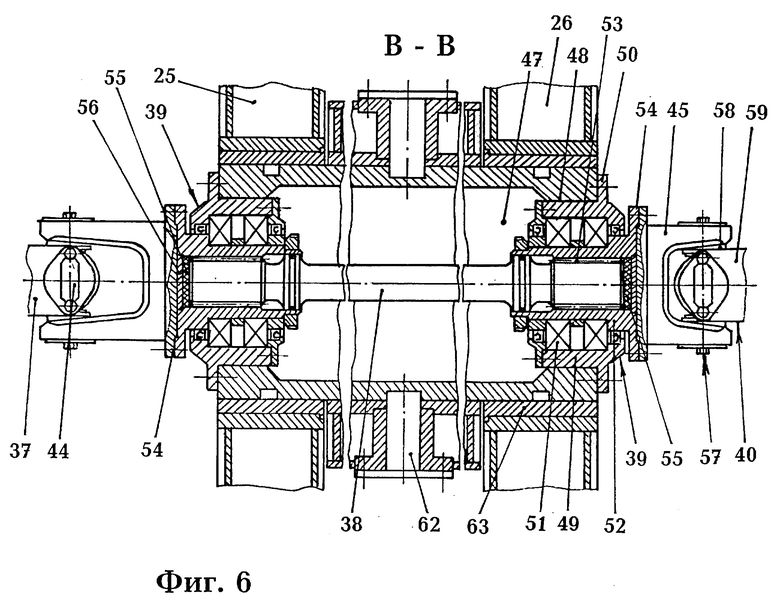

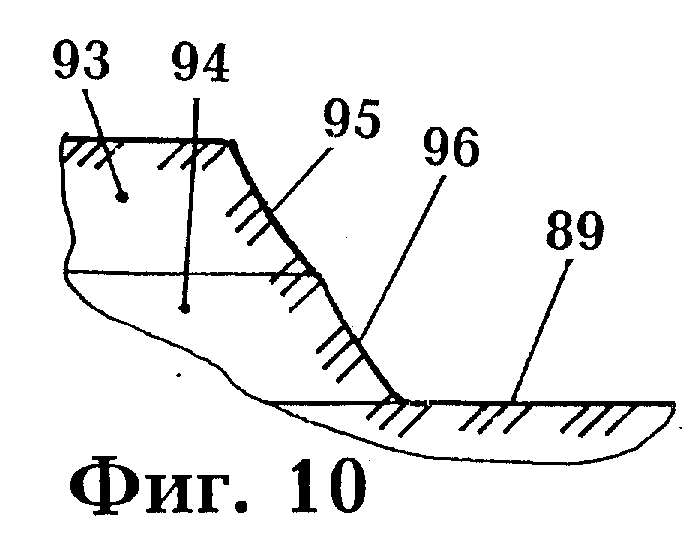

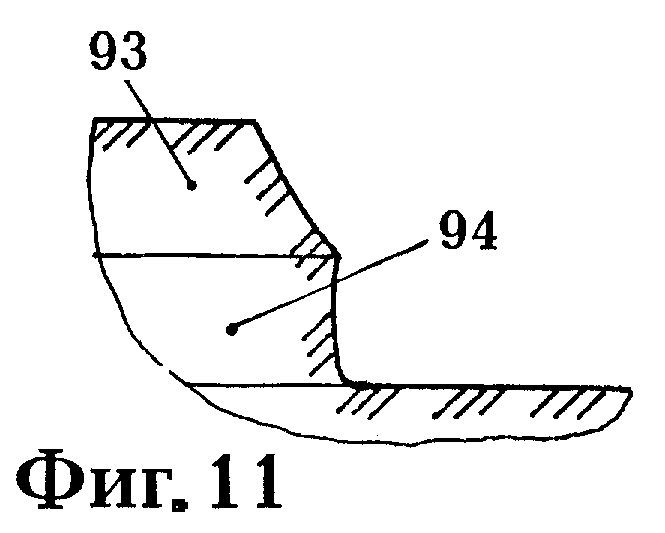

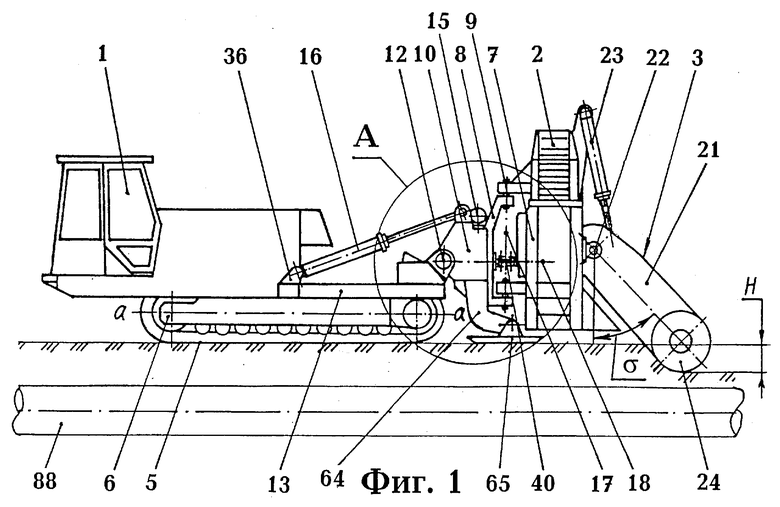

На фиг. 1 представлена предлагаемая машина для послойной разработки грунта в номинальном рабочем положении, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - предлагаемая машина в транспортном положении, вид сбоку; на фиг. 4 - узел А на фиг. 1; на фиг. 5 - разрез Б-Б на фиг. 4; на фиг. 6 - разрез В-В на фиг. 5; на фиг. 7 - блок-схема системы автоматического управления; на фиг. 8 - схематическое изображение рабочего органа в крайних положениях; на фиг. 9 - план скоростей: на фиг. 10, 11 - профили разрабатываемых выемок.

Предлагаемая машина для послойной разработки грунта состоит из базового шасси 1, эвакуатора грунта 2, рабочего органа 3 и устройства 4 навески рабочего органа 3 на базовое шасси 1. Упомянутое устройство 4 может иметь различную конструкцию. Для изобретения в общем случае его осуществления существенно лишь то, чтобы устройство 4 обеспечивало возможность принудительного поворота рабочего органа 3 по меньшей мере вокруг двух геометрических осей, первая из которых в номинальном рабочем положении машины расположена перпендикулярно опорной поверхности 5, например, гусеничной ходовой части 6 базового шасси 1. Вторая из упомянутых геометрических осей поворота рабочего органа в номинальном рабочем положении машины расположена параллельно продольной оси "а-а" ходовой части 6. Причем первая геометрическая ось относительно базового шасси 1 должна иметь возможность поворота вокруг второй геометрической оси. Только в этом случае обеспечивается возможность горизонтирования или заданного бокового уклона разрабатываемой выемки. Под номинальным рабочим положением машины в данном случае понимается рабочее положение, в котором обычно изображают машины на чертежах общего вида (см. фиг. 1, 2, 4).

В предпочтительном варианте исполнения устройство 4 выполнено в виде первой рамы 7, на которой смонтированы эвакуатор грунта 2 и рабочий орган 3, второй рамы 8, которая относительно первой рамы 7 расположена со стороны базового шасси 1 и связана с ней первым шарнирным соединением 9, третьей рамы 10, которая связана вторым шарнирным соединением 11 с второй рамой 8 и третьим шарнирным соединением 12 с рамой 13 базового шасси 1, и силовых приводов, выполненных, например, в виде гидроцилиндров 14, 15 и 16 для осуществления принудительного поворота в первом, втором и третьем шарнирных соединениях.

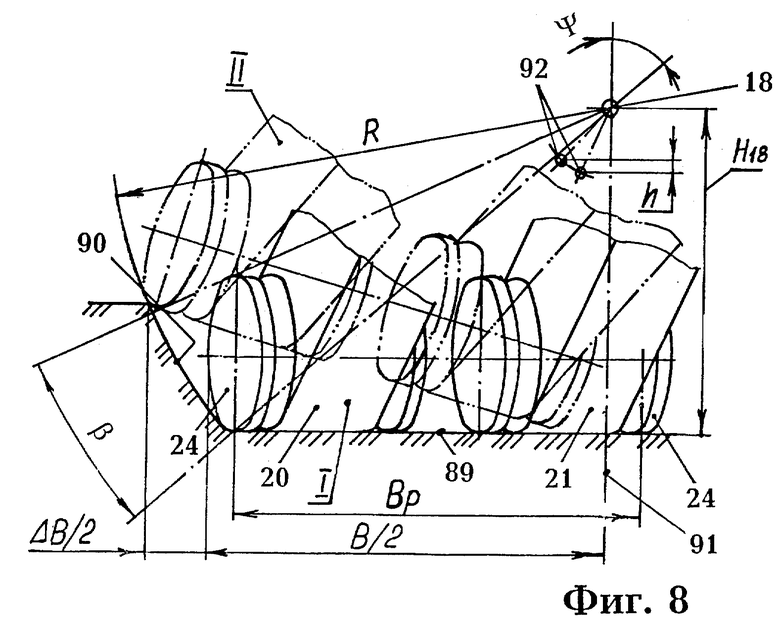

Геометрические оси 17, 18 соответственно первого 9 и второго 11 шарнирных соединений являются упомянутыми выше первой и второй геометрическими осями поворота рабочего органа 3 и расположены соответственно указанному выше. Геометрическая ось 19 третьего шарнирного соединения 12 расположена перпендикулярно продольной оси "а-а" и параллельно опорной поверхности 5 ходовой части 6. Причем геометрическая ось 18 расположена выше центра масс той части машины, которая имеет возможность поворота вокруг оси 17 и включает в себя первую раму 7 с эвакуатором грунта 2 и рабочим органом 3.

Рабочий орган 3 выполнен в виде двух цепных секций 20, 21, смонтированных на заднем торце первой рамы 7 с возможностью принудительного поворота вокруг геометрической оси 22 их приводных валов посредством силового привода, выполненного в виде, например, гидроцилиндров 23. На натяжном валу каждой цепной секции 20, 21 жестко посажены торцевые фрезы 24. Эвакуатор грунта 2 может быть выполнен в виде ленточного или иного транспортера или, например, в виде метателя 2, как показано на фиг. 1-4. При этом первая рама 7 выполнена в виде корпуса метателя 2.

Вторая рама 8 выполнена разъемной в виде передней 25 и задней 26 полурам, которые скреплены друг с другом посредством фланцевого соединения 27, расположенного в плоскости, которая перпендикулярна геометрической оси 18 второго шарнирного соединения. Полурамы 25, 26 образуют замкнутый проем, в котором расположена поперечная балка 28 третьей рамы 10 и связана с полурамами 25, 26 посредством упомянутого второго шарнирного соединения 11. Боковины 29 третьей рамы 10 жестко соединены с торцами поперечной балки 28 и навешены посредством двух шарниров с трубчатыми осями 30, образующими третье шарнирное соединение 12, на кронштейны 31, жестко закрепленные на кормовой части рамы 13 базового шасси 1. При этом на верхних плоскостях одной из боковин 29 и передней полурамы 25 закреплены кронштейны 32, связанные друг с другом гидроцилиндром 15. На боковых поверхностях задней полурамы 26 и переднем торце первой рамы 7 выполнены кронштейны 33, 34, связанные друг с другом гидроцилиндрами 14. На верхних плоскостях боковин 29 и раме 13 выполнены кронштейны 35, 36, связанные друг с другом гидроцилиндрами 16.

Привод эвакуатора грунта 2 и рабочего органа 3 может быть выполнен с использованием электромоторов, гидромоторов, двигателей внутреннего сгорания или, например, в предпочтительном варианте исполнения механическим от ВОМ базового шасси, как показано на чертежах. При этом упомянутый привод выполнен в виде телескопического карданного вала 37, промежуточного вала 38 с подшипниковыми опорами 39, карданной передачи 40 и части привода, которая смонтирована на первой раме 7 (корпусе метателя) и включает в себя раздаточную коробку 41 и раздаточный редуктор 42. Первый карданный шарнир 43 карданного вала 37 связан с ВОМ, а второй карданный шарнир 44 - с первым концом промежуточного вала 38, второй конец которого связан с первой вилкой 45 карданной передачи 40, вторая вилка 46 которой связана с входным валом раздаточной коробки 41. При этом второе шарнирное соединение 11 включает в себя трубчатую ось 47 с соосными цилиндрическими отверстиями 48, в которые посажены цилиндрические части корпусов 49 подшипниковых опор 38. Корпуса 49 посредством фланцев 50 закреплены на торцах трубчатой оси 47. Подшипниковые опоры 38 выполнены в виде смонтированных в их корпусах 49 посредством подшипников 51 стаканов 52, в которых расположены концы промежуточного вала 38 и связаны с ними посредством шпоночных или как показано на фиг. 6 шлицевых соединений 53. При этом стаканы 52 посредством фланцевых соединений 54 связаны с первой вилкой 45 карданной передачи 40 и вилкой второго карданного шарнира 44 карданного вала 37.

Стаканы 52 снабжены упругими прокладками 55, например из резины, расположенными между их торцами и торцами промежуточного вала 38. Причем упомянутые торцы стаканов 52 образованы торцами заглушек 56. В предпочтительном варианте исполнения машины промежуточный вал 38 выполнен торсионным, т.е. достаточно упругим на скручивание.

Геометрический центр карданного шарнира 44 совпадает с точкой пересечения геометрических осей 18, 19. Карданная передача 40 может включать в себя как один карданный шарнир (не показано), так и два карданных шарнира 57, геометрические центры которых в номинальном рабочем положении расположены симметрично точке пересечения геометрических осей 17, 18 (фиг. 4). Карданные шарниры 57 образованы вилками 45, 46, двумя крестовинами 58 и сдвоенной средней вилкой 59. При этом вилка 46 имеет хвостовик 60, который расположен в отверстии входного вала 61 раздаточной коробки 41 и связан с последним посредством шпоночного или предпочтительно шлицевого соединения (не показано).

Средняя часть трубчатой оси 47 расположена в цилиндрическом отверстии поперечной балки 28 и зафиксирована от возможности поворота и осевого перемещения посредством пальцев 62. Концевые части трубчатой оси 47 расположены с возможностью поворота и осевого перемещения в цилиндрических отверстиях подшипниковых втулок 63, запрессованных в отверстия полурам 25, 26.

Для разгрузки задних осей ходовой части 5 и самоориентации рабочего органа 3 относительно поверхности грунта третья рама 10 снабжена стойками 64 с шарнирно закрепленными на их нижних концах лыжами 65.

В предпочтительном варианте исполнения машина снабжена системой для автоматического управления гидроцилиндрами 14, 15, которая выполнена в виде датчиков 66, 67 угла β пoвopoтa во втором шарнирном соединении 11 и угла γ бокового наклона базового шасси 1 относительно гравитационной оси (вертикальной или горизонтальной), средства 68 контроля поворота в первом шарнирном соединении 9, блока 69 обработки информации и формирования сигналов управления и панели 70 индикации и управления. Упомянутая система для обеспечения автоматического управления гидроцилиндрами 23 снабжена датчиком 71 угла σ поворота цепных секций 20, 21 рабочего органа 3. При этом датчики 66, 67, 71 и средство 68 связаны с первыми входами блока 69, выходы управляющих сигналов которого связаны со средствами управления гидроцилиндрами 14, 15, 23, например электромагнитами 72, 73, 74, 75, 76, 77 электрогидрораспределителей, посредством которых поршневые и штоковые полости упомянутых гидроцилиндров могут быть соединены с напорной гидромагистралью, сливом или друг с другом широко известным в гидравлике образом. Входы панели 70 связаны с информационными выходами блока 69, а выходы - с вторыми входами блока 69. Средство 68 может быть выполнено в виде датчика 78 угла α поворота в первом шарнирном соединении 9 или путевых выключателей 79, 80 для сигнализации предельного угла α, или, например, как показано на фиг. 7, датчика 78 и путевых выключателей 79, 80. Датчики 66, 71, 78 углов β, σ, α могут быть выполнены в виде синусно-косинусных вращающихся трансформаторов, потенциометров или иным известным образом. Датчик 67 угла γ выполнен, например, в виде унифицированного измерительного модуля УИМ-15М-2, предназначенного для измерения угла относительно гравитационной вертикали. Модуль УИМ-15М-2 устанавливается на базовом шасси 1 вблизи третьей рамы 10. Блок 69 выполнен, например, в виде компьютера 81 с аналого-цифровым преобразователем (АЦП) и блока выходных усилителей 82, 83, 84, 85, 86, 87, входы которых связаны с аналоговыми выходами АЦП компьютера 81, а выходы представляют собой упомянутые выходы управляющих сигналов блока 69. Информационные выходы блока 69 представляют собой цифровые или аналоговые выходы компьютера 81 в зависимости от типа индикаторов, использованных в панели 70. Первые и вторые входы блока 69 представляют собой соответственно аналоговые и цифровые входы компьютера 81. Компьютер 81 выполнен, например, на базе микропроцессорного комплекса К 1821 и конструктивно состоит из плат процессора, портов ввода/вывода и АЦП. Панель 71 конструктивно состоит из лицевой панели, на которой установлены тумблеры выбора режимов работы и кнопки задания параметров, и печатной платы, на которой распаяны цифровые индикаторы, например, 490ИП2, а также дополнительные элементы, обеспечивающие согласование с компьютером 81.

Предлагаемая машина работает следующим образом.

Машину устанавливают в месте, намеченном для работы, например над трубопроводом 88 для планировки трассы и частичного вскрытия трубопровода 88. Рабочее оборудование машины переводят из транспортного положения (фиг. 3) в рабочее положение (фиг. 1, 2, 4), опуская при этом третью раму 10 посредством гидроцилиндров 16 до установки лыж 65 на грунт. Посредством гидроцилиндров 23 опускают рабочий орган 3 до соприкосновения с грунтом, посредством гидроцилиндров 14 осуществляют качательные движения рабочего органа 3 вокруг оси 17 первого шарнирного соединения 9 и начинают движение машины, например, передним ходом (фиг. 1), одновременно плавно заглубляя рабочий орган 3 в грунт. В случае, если дневная поверхность грунта, по которой перемещается базовое шасси имеет боковой уклон, т.е. угол γ не равен нулю, посредством гидроцилиндра 15 поворачивают вторую раму 8 вокруг оси 18 второго шарнирного соединения 11 до установки оси 17 в вертикальное положение, при котором угол β равен углу γ. При этом оператор может руководствоваться показаниями индикаторов углов β и γ, или индикатора алгебраической суммы углов β и γ, которые могут быть на панели 70 и на которые с компьютера 81 выводятся соответствующие числовые значения.

Машина может обеспечить заданный боковой уклон дна 89 разрабатываемой выемки, при этом сумму β+γ поддерживают равной углу τ бокового уклона дна 89. Управление машиной при горизонтировании (при β+γ = 0) или поддержании заданного бокового уклона дна (при (при β+γ = τ) может осуществляться в автоматическом режиме, при этом с панели 70 в память компьютера 81 вводится уставка числового значения бокового уклона, равного нулю или τ. Формирование сигналов управления осуществляется компьютером 81 путем вычисления после каждого цикла измерения алгебраической суммы угла β поворота рабочего органа вокруг оси 18 и угла γ бокового наклона базового шасси, значения которых снимаются с датчиков 66, 67, и сравнения этой суммы с числовым значением уставки. Если β+γ отличается от числового значения уставки (ноль или τ), то на электромагнит 72 или 73 поступает сигнал и соответствующий электромагнит переключает соответствующий электрогидрораспределитель гидроцилиндра 15 на поворот рамы 8 в требуемом направлении. Управление гидроцилиндром 15 происходит в крайних точках качания рамы 7 вокруг оси 17 в момент остановки гидроцилиндров 14 на некоторое время (порядка 0,5 с ). За это время рама 7 может повернуться на ограниченный угол (порядка 1 градус). Крайние положения при повороте рамы 7 на максимальный угол α определяются по сигналам путевых выключателей 79, 80 или датчика 78 угла α.

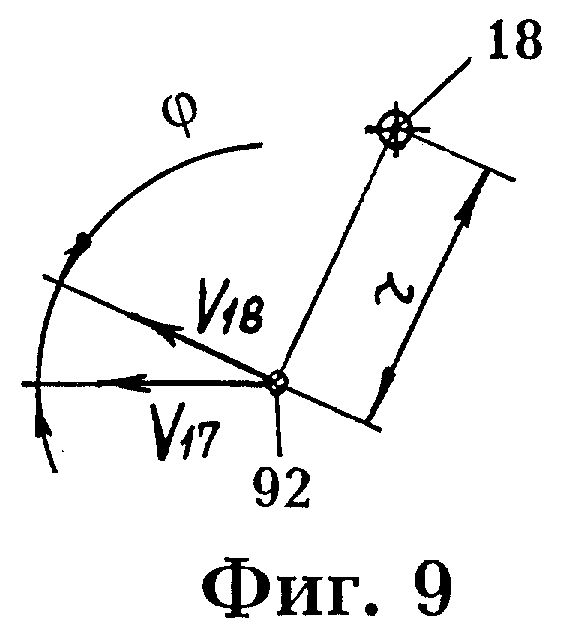

При необходимости образования откосов 90 управление гидроцилиндрами 14, 15 в ручном или предпочтительно автоматическом режиме осуществляется следующим образом. При повороте рамы 7 на максимальный угол α (положение I рабочего органа на фиг.8) электромагниты 74, 75 обесточиваются и рабочие полости гидроцилиндров 14 запираются, при этом рама 7 фиксируется от поворота. Одновременно с этим подается сигнал на один из электромагнитов 72, 73, который переключает гидроцилиндр 15 на поворот рамы 8 вокруг оси 18 с перемещением рабочего органа 3 в сторону откоса 90, который образуется при перемещении рабочего органа из положения I в положение II на фиг.8. При повороте рамы 8 на максимальный угол β (рабочий орган 3 в положении II на фиг. 8) осуществляется реверсирование гидроцилиндра 15 за счет изменения запитки электромагнитов 72, 73 и в момент, когда алгебраическая сумма β+γ примет требуемое значение (ноль или τ) обесточиваются оба электромагнита 72, 73, при этом полости гидроцилиндра 15 запираются и рама 8 фиксируется от поворота вокруг оси 18. Одновременно с этим запитывается соответствующий электромагнит 74 или 75 для осуществления поворота рамы 7 в сторону противоположного откоса. Благодаря описанному выше последовательному повороту рабочего органа 3 вокруг осей 17, 18 образуются откосы 90 и увеличивается ширина B разрабатываемой выемки на величину ΔB. Угол откоса и величина ΔB зависят от угла Ψ (фиг. 8), который определяется соотношением ширины Bp рабочего органа и высоты H18 от оси 18 до дна 89, поскольку поворот рабочего органа 3 вокруг оси 18 для образования откосов 90 возможен без искажения средней части дна 89 только в том случае, если к его началу крайняя правая (фиг. 8) торцевая фреза 24 подошла к плоскости 91, которая перпендикулярна дну 89 и в которой расположена ось 18. Т.е. для более узкого рабочего органа 3, например, выполненного из одной цепной секции 20, 21, угол Ψ может быть меньше, а угол откоса 90 и величина ΔB больше. Причем угол откоса и величину ΔB можно увеличить, если поворот рабочего органа 3 вокруг оси 18 сочетать с поворотом вокруг оси 22 посредством гидроцилиндров 23, увеличивая угол σ одновременно с увеличением угла β и наоборот. Согласованное управление гидроцилиндрами 15, 23 осуществляет компьютер 81, обработав информацию датчиков 66 и 71 и сформировав по соответствующей программе сигналы на выходах усилителей 82, 83 и 86, 87, связанных с электромагнитами 72, 73 и 76, 77. Кроме того, при согласованном повороте вокруг осей 17, 18 происходит преобразование кинетической энергии EK17 накопленной рамой 7, эвакуатором грунта 2 и рабочим органом 3 с общей массой m в центре 92 при его повороте со скоростью V17 вокруг оси 17 в кинетическую энергию EK18 поворота центра масс 92 вокруг оси 18 и потенциальную энергию En при подъеме центра масс 92 на высоту h. Накопленная потенциальная энергия En = mgh при повороте из положения II в положение I (фиг. 8) превращается в кинетическую EK18 с последующим преобразованием в EK17. Углы ∝ (в плоскости, перпендикулярной оси 17) и ϕ (в плоскости, перпендикулярной оси 18) между векторами скоростей V17, V18 определяют некоторые динамические нагрузки на металлоконструкции рабочего оборудования и базовое шасси в момент перехода с поворота вокруг оси 17 в поворот вокруг оси 18 и наоборот. Однако учитывая, что эти углы могут быть достаточно небольшими (до 20o) динамические нагрузки значительно меньше, чем при полной остановке рамы 7 в крайнем положении поворота вокруг оси 17. Скорость Vp крайней точки рабочего органа 3 со скоростью V18 центра масс 92 при повороте вокруг оси 18 связаны математической зависимостью

Vp=V18•/r,

где R и r - радиусы поворота вокруг оси 18 соответственно крайней точки рабочего органа 3 и центра масс 92.

Предпочтительно если радиус r поворота центра масс 92 вокруг оси 18 будет достаточно большим, а углы ∝ и ϕ достаточно малыми, при этом потери кинетической энергии и динамические нагрузки будут достаточно небольшими при относительно больших скоростях V17, V18. Указанное выше справедливо, если центр масс 92 расположен ниже оси 18, что очевидно из фиг. 8, 9.

На фиг. 10 показан профиль выемки, которую образует машина за два прохода при снятии двух слоев грунта 93, 94 с формированием откосов 95, 96. Очевидно, что при снятии второго слоя необходимо уменьшить угол ∝ качания рабочего органа 3 вокруг оси 17. Это более удобно осуществляется при наличии датчика 78. В этом случае в память компьютера 81 с панели 70 вводят соответствующую уставку наибольшего угла ∝ и компьютер в момент равенства значения угла ∝, снятого с датчика 78, значению уставки формирует сигнал на обесточивание электромагнитов 72, 73.

На фиг. 11 показан профиль выемки, в процессе разработки которой при снятии второго слоя 94 грунта формирование откоса не выполнялось, при этом угол ∝ качания был постоянным при снятии обеих слоев грунта.

Кроме того, машина в состоянии обеспечить формирование цилиндрического дна выемки, например, для укладки трубопровода большого диаметра. При этом качание рабочего органа осуществляют в основном вокруг оси 18 (не показано).

Благодаря наличию датчика 71 угла σ машина в состоянии в автоматическом режиме поддерживать заданную величину заглубления H рабочего органа в грунт. При этом компьютер 81 по углу σ вычисляет заглубление H и сравнивает его со значением соответствующей уставки, которая предварительно введена с панели 70 в память компьютера 81. В случае расхождения между значениями заглубления H и соответствующей уставки на выходах усилителей 86, 87 формируются сигналы для переключения гидроцилиндров 23 посредством одного из электромагнитов 76, 77 на заглубление или выглубление рабочего органа 3. Заглубление (выглубление) рабочего органа 3 происходит в крайних точках качания рабочего органа 3 (положение I на фиг.8) в момент остановки цилиндров качания 14 на время порядка 0,5 с, или во время поворота рабочего органа из положения II в положение I на фиг. 8. За это время рабочий орган может заглубиться (выглубиться) на ограниченную высоту (порядка 5 см). На панели 70 может быть цифровой индикатор, на который с компьютера 81 выводится числовое значение H, руководствуясь которым оператор может управлять заглублением (выглублением) рабочего органа в ручном режиме.

После окончания работы, для перемещения машины к новому месту, рабочее оборудование переводится в транспортное положение (фиг. 3).

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ВСКРЫТИЯ ТРУБОПРОВОДА И РАБОЧИЙ ОРГАН | 1997 |

|

RU2112841C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОДБИВКИ ТРУБОПРОВОДА ГРУНТОМ ИЗ ОТВАЛА, ОБОРУДОВАНИЕ ДЛЯ УПЛОТНЕНИЯ ГРУНТА ПОД ТРУБОПРОВОДОМ И ГРУНТОУПЛОТНЯЮЩИЙ МЕХАНИЗМ | 1998 |

|

RU2135699C1 |

| МАШИНА ДЛЯ ПОДКОПА ТРУБОПРОВОДА И ГУСЕНИЧНОЕ ХОДОВОЕ УСТРОЙСТВО | 1996 |

|

RU2114253C1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ ГРУНТА | 2002 |

|

RU2215849C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЗИРОВАННОЙ ДИАГНОСТИКИ ТРУБОПРОВОДОВ | 2003 |

|

RU2251049C2 |

| ДОРОЖНАЯ МАШИНА | 1994 |

|

RU2079597C1 |

| АВАРИЙНО-СПАСАТЕЛЬНАЯ МАШИНА | 1995 |

|

RU2137701C1 |

| ПРИЦЕП-КОНТЕЙНЕР ТРАНСПОРТНОГО СРЕДСТВА | 1993 |

|

RU2049006C1 |

| ПОЛОУБОРОЧНАЯ МАШИНА | 1995 |

|

RU2074629C1 |

| СОЧЛЕНЕННОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 1994 |

|

RU2047530C1 |

Изобретение используется при строительстве или капитальном ремонте магистральных трубопроводов, строительстве автомобильных или железных дорог, при возведении насыпей, рытье котлованов, траншей и т.п. землеройных работах. Машина для послойной разработки грунта содержит базовое шасси, эвакуатор грунта, рабочий орган и устройство навески рабочего органа на базовое шасси, выполненное в виде связанных друг с другом посредством первого шарнирного соединения рам, на первой из которых смонтирован рабочий орган, а вторая навешена на базовое шасси, второго шарнирного соединения и силовых приводов для осуществления поворота в упомянутых первом и втором шарнирных соединениях. Геометрическая ось первого шарнирного соединения в рабочем положении расположена перпендикулярно опорной поверхности базового шасси. Геометрическая ось второго шарнирного соединения в рабочем положении машины расположена параллельно продольной оси ходовой части базового шасси. Обеспечивается возможность горизонтирования или заданного бокового уклона разрабатываемой выемки, увеличения ее ширины и образования откосов, а также разработки выемок различного профиля. Снижаются динамические нагрузки при реверсировании рабочего органа. 9 з.п. ф-лы, 11 ил.

| МАШИНА ДЛЯ РЫТЬЯ ТРАНШЕЙ | 0 |

|

SU184732A1 |

| Планировщик | 1972 |

|

SU439569A1 |

| US 3653132 A, 04.04.72. | |||

Авторы

Даты

1999-04-20—Публикация

1997-05-06—Подача