Изобретение относится к строительным землеройным машинам для капитального ремонта магистральных нефтепроводов, газопроводов или трубопроводов иного назначения, а именно, к машинам для вскрытия трубопроводов широкого диапазона диаметров с разработкой траншеи значительно ниже нижней образующей трубопровода для его подкопа при ремонте в траншее без подъема трубопровода. Кроме того, изобретение относится к рабочим органам, преимущественно машин для вскрытия трубопровода.

Известна машина для вскрытия трубопровода, содержащая базовое шасси и рабочее оборудование, включающее в себя копирное устройство, выполненное в виде рычага, смонтированного с возможностью поворота в вертикальной плоскости посредством пружинного прижимного устройства, и опоры на трубопровод, которая жестко закреплена на рычаге и выполнена в виде подборщика шнекового отвала (авт. св. СССР N 607897, кл. E 02 F 5/02, 1975 г.).

Недостатком известной машины является невозможность перевода рычага в транспортное положение и обратно, и невозможность передачи на трубопровод большого опорного давления вследствие выполнения опоры в виде подборщика.

Известна машина для вскрытия трубопровода, содержащая базовое шасси и рабочее оборудование, включающее в себя раму с эвакуатором грунта и роторным секционным рабочим органом, которая шарнирно связана с базовым шасси с возможностью поворотов в горизонтальной плоскости вокруг двух осей и в вертикальной плоскости, и копирное устройство, выполненное в виде колесной опоры на грунт, которая жестко закреплена на упомянутой раме (Авт. св. СССР N 692945, кл. E 02 F 5/08, 1975 г.).

Недостатками известной машины являются большие габариты и низкая маневренность в транспортном и рабочем положениях. Возможность поворотов рабочего оборудования в горизонтальной плоскости вокруг двух осей практически не улучшает маневренности машины ввиду отсутствия силового привода для поворота рамы с эвакуатором грунта в продольной плоскости и невозможности изменения положения центра поворота базового шасси.

Известна машина для вскрытия трубопровода, содержащая базовое шасси и рабочее оборудование, включающая в себя раму с эвакуатором грунта и роторным секционным рабочим органом, которая связана с базовым шасси с возможностью поворотов в горизонтальной и вертикальной плоскостях, и копирное устройство, выполненное в виде опоры на грунт с колесами. Причем для обеспечения поворота в плане вокруг оси, расположенной впереди центра поворота базового шасси, связь последнего с рамой выполнена в виде криволинейной балки с подвижной вдоль нее кареткой (Авт. св. СССР N 484288, кл. E 02 F 5/08, 1971 г.).

Использование в известной машине криволинейной балки с кареткой не обеспечивает уменьшение габаритов машины и существенное повышение ее маневренности ввиду невозможности обеспечения большого угла поворота в плане базового шасси и рабочего оборудования. Кроме того, наличие в конструкции криволинейной балки с кареткой усложняет ее конструкцию и снижает надежность при больших рабочих нагрузках.

Известна землеройная машина, содержащая базовое шасси и рабочее оборудование, включающее в себя раму с эвакуатором грунта и цепным рабочим органом, которая шарнирно связана с базовым шасси с возможностью поворотов в горизонтальной и вертикальной плоскостях. При этом рабочее оборудование имеет силовые приводы для поворотов его в горизонтальной и вертикальной плоскостях, а рабочий орган снабжен силовым приводом и смонтирован с возможностью принудительного поворота в продольной плоскости вокруг оси приводного вала посредством силового привода (Авт. св. СССР N 184732, кл. E 02 F, 1965 г.).

Известная машина имеет малые габариты и высокую маневренность в транспортном положении, однако не может быть использована для вскрытия трубопровода. При этом наличие силовых приводов для поворота рамы с эвакуатором грунта в продольной плоскости и в плане на маневренность машины в рабочем положении не влияет.

Наиболее близкой к заявляемой является известная машина для вскрытия трубопровода, содержащая базовое шасси и рабочее оборудование, включающее в себя раму с эвакуатором грунта, которая шарнирно связана с базовым шасси с возможностью поворотов в горизонтальной и вертикальной плоскостях, рабочий орган, который выполнен в виде цепных секций, смонтированных на раме с эвакуатором грунта, копирное устройство, выполненное в виде опоры на трубопровод, которая шарнирно закреплена с возможностью поворотов с горизонтальной и вертикальной плоскостях, и устройство для контроля положения рабочего оборудования относительно трубопровода. В отличие от заявляемой в известной машине рабочее оборудование снабжено выдвижной посредством силового привода колесной опорой на грунт, расположенной за рабочим органом, рабочий орган смонтирован жестко, а опора на трубопровод закреплена на раме с эвакуатором грунта. При этом опора на трубопровод выполнена в виде тележки (авт. св. СССР N 151253, кл. E 02 F 3/14, 1961 г.).

Недостатками данной машины являются большие габариты и низкая маневренность в транспортном и рабочем положениях, а также сложный процесс ввода/вывода рабочего оборудования в/из траншеи, причем указанные недостатки особенно обостряются при разработке глубоких траншей, в том числе дно которых расположено значительно ниже нижней образующей трубопровода. Ввиду этого известная машина практически не может быть применена для разработки упомянутых глубоких траншей при ремонте трубопроводов в траншее без их подъема. Кроме того, при самопроизвольном выглублении рабочего органа в результате взаимодействия с трудноразрабатываемым грунтом возможен сход тележки копирного устройства с трубопровода и повреждение последнего. Ненормированная нагрузка на трубопровод от колес тележки может привести к повреждению трубопровода. Причем колеса тележки оказывают недопустимо большие удельные давления на трубопровод, ввиду малой поверхности контакта с последним и не обеспечивают возможность увеличения угла охвата трубопровода до 180o, ввиду больших своих габаритов.

Известен рабочий орган, содержащий цепную секцию с приводным валом, выполненным в виде связанного с рамой и трансмиссией машины внутреннего вала, связанного с рамой и цепями цепной секции наружного вала, который установлен на внутреннем вале с возможностью перемещения вдоль него, поперечину, расположенную подвижно в сквозном отверстии рамы цепной секции, и силовой привод. В отличие от заявляемого известный рабочий орган содержит рычаги, смонтированные с возможностью поворота вокруг оси приводного вала и связанные с поперечиной, а силовой привод связан с рамой цепной секции и одним из рычагов (Авт. свид. СССР N 306230, E 02 F 5/06, 1969 г.).

Недостатком известного рабочего органа являются ограниченные функциональные возможности, ввиду отсутствия второй цепной секции и механизма откосообразования.

Наиболее близким к заявляемому является рабочий орган, содержащий две цепных секции с соосными приводными валами, связанными с рамой и трансмиссией машины, и механизм откосообразования, выполненный в виде двух откосников, связанных концами с натяжными валами цепных секций и со смонтированными на рамах последних Г-образными рычагами, которые соединены друг с другом связью. В отличие от заявляемого в известном рабочем органе связь выполнена фиксированной длины, а приводной вал в виде единого вала (авт. св. СССР N 280340, кл. E 02 F 3/13, 1968 г.).

Недостатком данного рабочего органа является невозможность изменения расстояния между цепными секциями, что в частности не позволяет использовать рабочий орган для вскрытия трубопроводов различного диаметра.

В основу изобретения поставлена задача в машине для вскрытия трубопровода путем модернизации рабочего оборудования для обеспечения возможностей подъема и складывания его в транспортное положение и переноса вперед/назад центра поворота базового шасси уменьшить габариты машины и повысить ее маневренность.

Путем исключения опоры на дно траншеи за счет наличия силового привода для поворота рамы с эвакуатором грунта в вертикальной плоскости и возможности принудительного поворота рабочего органа - увеличить заглубление последнего под трубопровод и упростить ввод и вывод в траншею и из траншеи. Частные случаи выполнения изобретения усиливают основные технические результаты и обеспечивают получение дополнительных технических результатов, заключающихся в уменьшении нагрузок на трубопровод от копирного устройства, облегчении поворотов базового шасси в рабочем положении, упрощении перевода рабочего оборудования в транспортное положение и обратно, обеспечении более симметричного расположения траншеи относительно трубопровода и автоматической ориентации рабочего оборудования относительно трубопровода, упрощении конструкции устройства для контроля положения рабочего оборудования, обеспечении высокой точности глубины подкопа трубопровода и контроля высоты слоя грунта над трубопроводом для исключения возможности повреждения трубопровода.

Указанная задача решена тем, что в машине для вскрытия трубопровода, содержащей базовое шасси и рабочее оборудование, включающее в себя раму с эвакуатором грунта, которая шарнирно связана с базовым шасси с возможностью поворотов в горизонтальной и вертикальной плоскостях, рабочий орган, который выполнен в виде цепных секций, смонтированных на раме с эвакуатором грунта, копирное устройство, выполненное в виде опоры на трубопровод, которая шарнирно закреплена с возможностью поворотов с горизонтальной и вертикальной плоскостях, и устройство для контроля положения рабочего оборудования относительно трубопровода, согласно изобретению рабочее оборудование снабжено силовым приводом для поворота в вертикальной плоскости рамы с эвакуатором грунта и средством для фиксации последней от поворота в горизонтальной плоскости, копирное устройство снабжено рычагом, который смонтирован шарнирно с возможностью поворота в вертикальной плоскости и на котором закреплена упомянутая опора на трубопровод, и средством для фиксации упомянутого рычага, рабочий орган снабжен силовым приводом, а его цепные секции смонтированы с возможностью поворота в вертикальной плоскости вокруг оси приводного вала посредством упомянутого силового привода рабочего органа.

Вследствие подъема и складывания рабочего оборудования с расположением его в транспортном положении в основном над базовым шасси, обеспечены малые габариты и высокая маневренность машины в транспортном положении. Возможность маневрирования машины за счет переноса вперед/назад центра поворота базового шасси и поочередных поворотов последнего повышает маневренность машины в рабочем положении. Отсутствие в машине опоры на грунт (дно траншеи), расположенной сзади рабочего органа, позволяет увеличить заглубление рабочего органа под трубопровод. Возможность принудительного поворота рабочего органа упрощает ввод и вывод рабочего оборудования в траншею и из траншеи, что повышает мобильность и маневренность машины.

В частном случае выполнения машины рама с эвакуатором грунта снабжена по меньшей мере одной опорой на грунт, расположенной впереди рабочего органа, и связана с базовым шасси с возможностью поворота в горизонтальной плоскости вокруг дополнительной оси.

Вследствие этого обеспечено маневрирование машины за счет смещения вперед/назад центра поворота базового шасси без нагружения трубопровода.

Кроме того, опора на грунт снабжена силовым приводом и смонтирована с возможностью линейного перемещения вдоль продольной оси рабочего оборудования посредством упомянутого силового привода опоры на грунт.

Вследствие этого облегчается поворот базового шасси при движении передним ходом.

Кроме того, средство для фиксации рамы с эвакуатором грунта от поворота в горизонтальной плоскости выполнено в виде силового привода для поворота упомянутой рамы.

Вследствие этого, облегчается поворот базового шасси при маневрировании машины и упрощается перевод рабочего оборудования в транспортное положение.

Кроме того, рычаг копирного устройства смонтирован с возможностью поворота в горизонтальной плоскости.

Вследствие этого повышается маневренность машины за счет увеличения допускаемого угла перекоса рабочего оборудования относительно трубопровода, уменьшаются боковые нагрузки на трубопровод и повышается качество работы машины за счет обеспечения более симметричного расположения траншеи относительно трубопровода.

Кроме того, выходы устройства для контроля положения рабочего оборудования относительно трубопровода связаны с входами устройства для управления силовым приводом для поворота в горизонтальной плоскости рамы с эвакуатором грунта.

Вследствие этого обеспечивается автоматическая ориентация рабочего оборудования в горизонтальной плоскости относительно трубопровода.

Кроме того, рычаг копирного устройства смонтирован на рабочем органе, а средство для фиксации упомянутого рычага выполнено в виде силового привода для его поворота.

Благодаря этому уменьшается габарит машины в транспортном положении, упрощается перевод рычага в транспортное положение и обратно и конструкция устройства для контроля положения рабочего оборудования относительно трубопровода. Кроме того, прижатие опоры на трубопровод с нормированным усилием посредством силового привода копирного устройства независимо от положения рабочего органа повышает надежность и безопасность работы машины.

Кроме того, рабочий орган снабжен поперечиной, расположенной подвижно в сквозных отверстиях рам его цепных секций, и элементами для фиксации поперечины относительно упомянутых рам, при этом рычаг и силовой привод копирного устройства смонтированы на упомянутой поперечине.

Вследствие этого копирное устройство не препятствует изменению расстояния между цепными секциями рабочего органа. При этом обеспечивается наиболее компактная конструкция рабочего оборудования.

Кроме того, опора на трубопровод копирного устройства выполнена в виде ползуна, основание которого выполнено в форме части наружной поверхности трубопровода, а передняя часть - в форме клина, при этом в ползуне вдоль его продольной оси выполнен проем, а на заднем его торце установлены подпружиненные рыхлители, расположенные напротив проема.

Вследствие этого обеспечена возможность охвата трубопровода на угол до 180o, передачи большой нагрузки на трубопровод при низких удельных давлениях, пропуск вантузов, имеющихся в верхней части трубопровода, и разработку грунта над трубопроводом с затратой на это минимального тягового усилия базового шасси.

Кроме того, выходы устройства для контроля положения рабочего оборудования относительно трубопровода связаны с входами устройства для управления силовым приводом рабочего органа.

Вследствие этого обеспечивается автоматическое поддержание заданного заглубления рабочего органа относительно трубопровода.

Кроме того, устройство для контроля положения рабочего органа относительно трубопровода выполнено в виде вычислительной машины с устройством ввода, датчиков углов поворота рабочего оборудования, связанных с входами вычислительной машины, и средств сигнализации положения рабочего оборудования относительно трубопровода, связанных с выходами вычислительной машины.

Вследствие этого обеспечивается точный контроль положения рабочего оборудования относительно трубопровода в любом исполнении машины.

В основу изобретения поставлено задачу в рабочем органе путем его модернизации для обеспечения возможности изменения расстояния между цепными секциями расширить область использования рабочего органа, например, для вскрытия трубопроводов различного диаметра или рытья траншей различной ширины.

Указанная задача решена тем, что рабочий орган, содержащий две цепные секции с соосными приводными валами, связанными с рамой и трансмиссией машины, и механизм откосообразования, выполненный в виде двух откосников, связанных концами с натяжными валами цепных секций и со смонтированными на рамах последних Г-образными рычагами, которые соединены друг с другом связью, согласно изобретению снабжен съемным силовым приводом, при этом приводной вал каждой цепной секции выполнен в виде внутреннего вала, который связан с рамой и трансмиссией машины, наружного вала, который связан с рамой и цепями цепной секции и установлен на внутреннем вале с возможностью перемещения вдоль него, и по меньшей мере одной разрезной распорной втулки, расположенной между подшипниковыми опорами внутреннего и наружного валов, которые снабжены крепежными элементами для установки на них съемного силового привода, а упомянутая связь механизма откосообразования выполнена телескопической с фиксатором ее внутреннего и наружного элементов.

Вследствие этого обеспечивается возможность изменения расстояния между цепными секциями и расширяется область использования рабочего органа, например, для вскрытия трубопроводов различного диаметра или рытья траншей различной ширины.

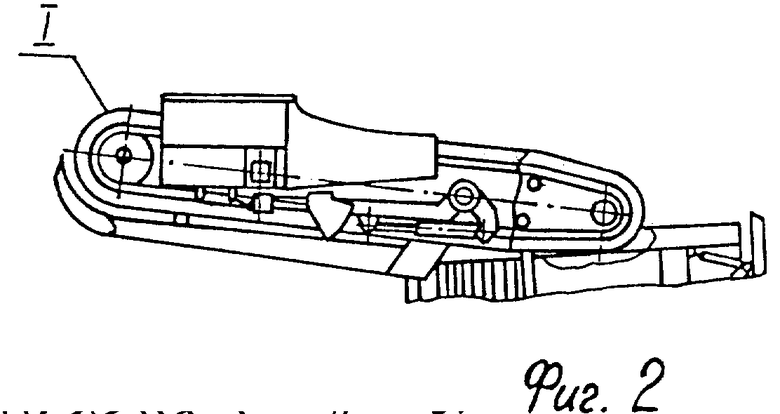

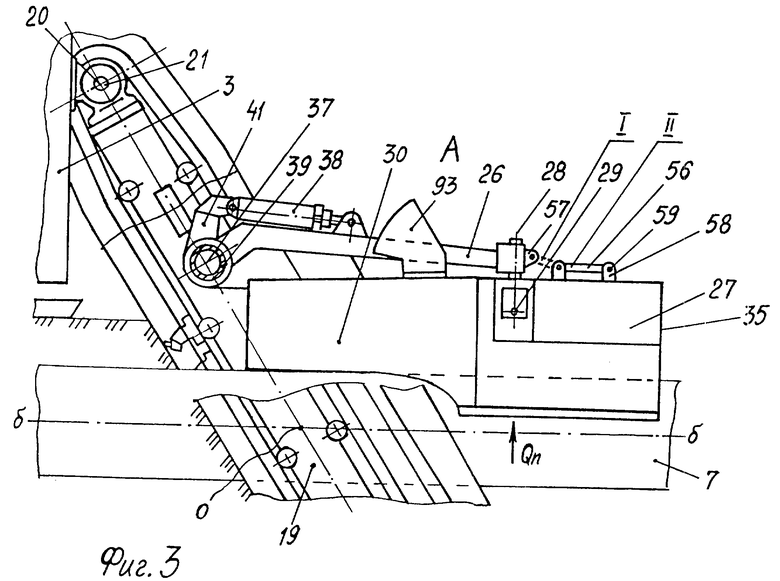

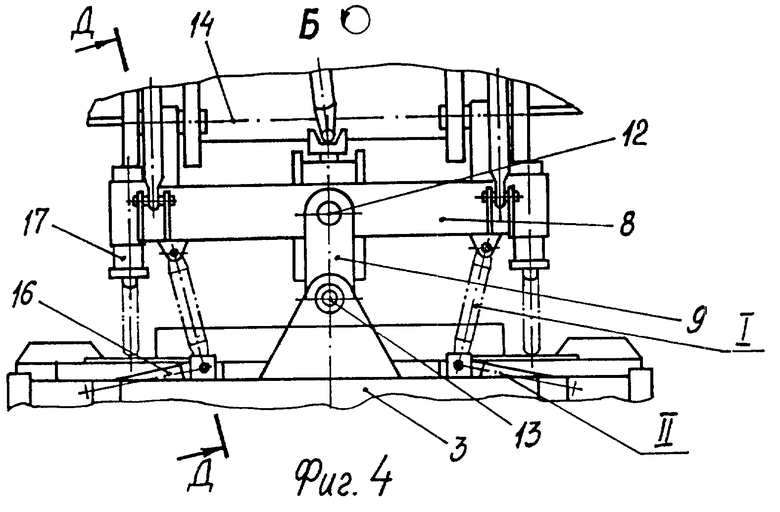

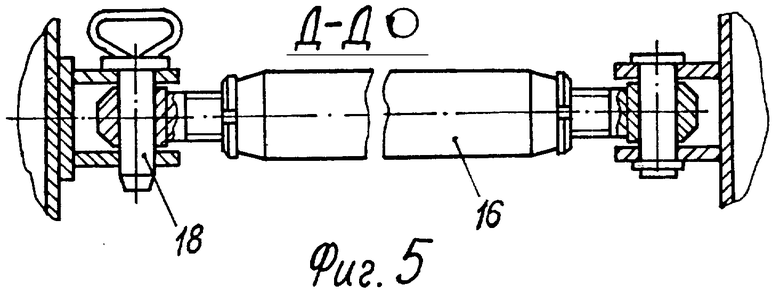

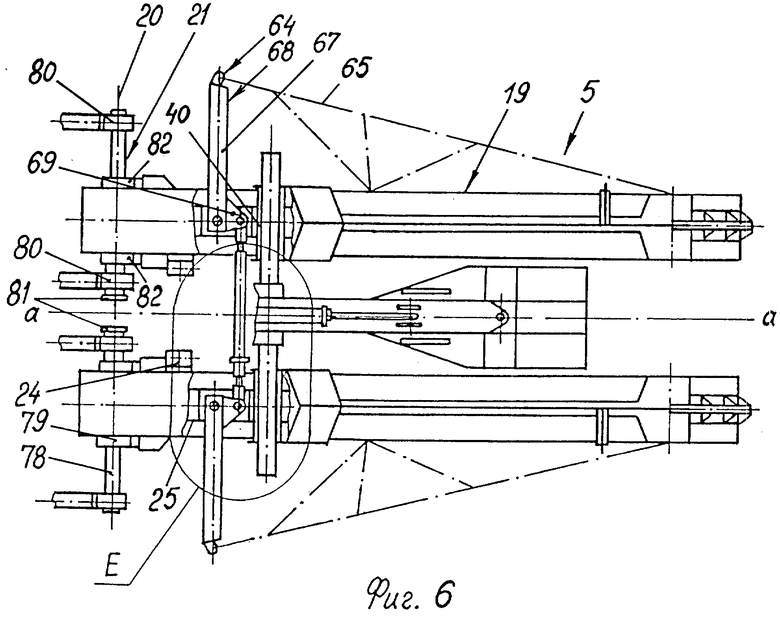

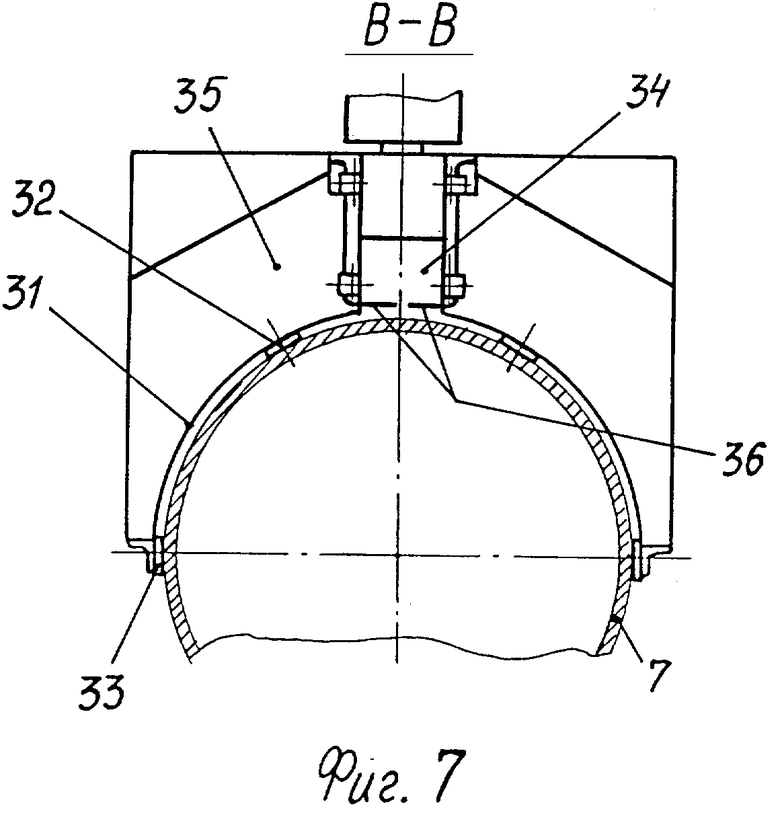

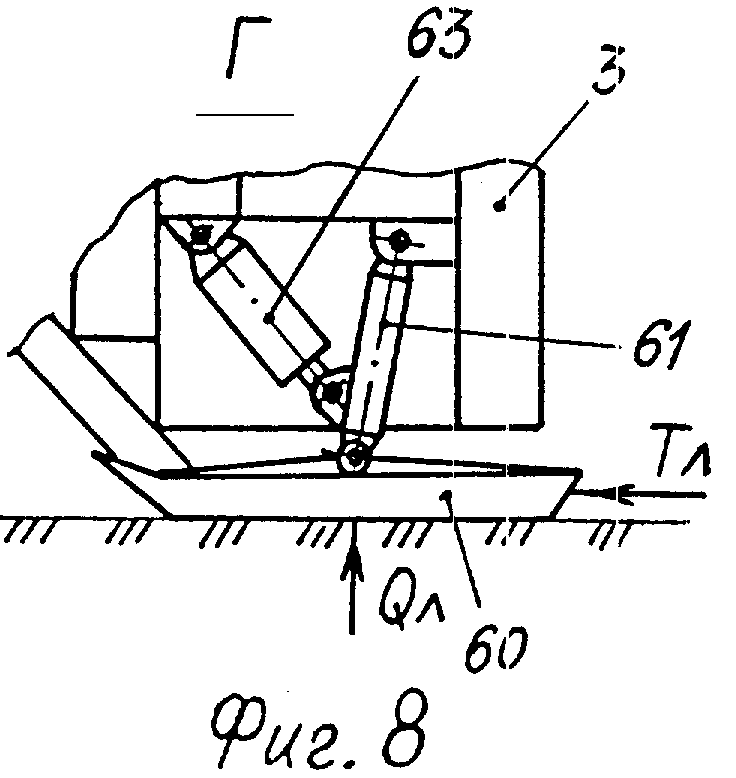

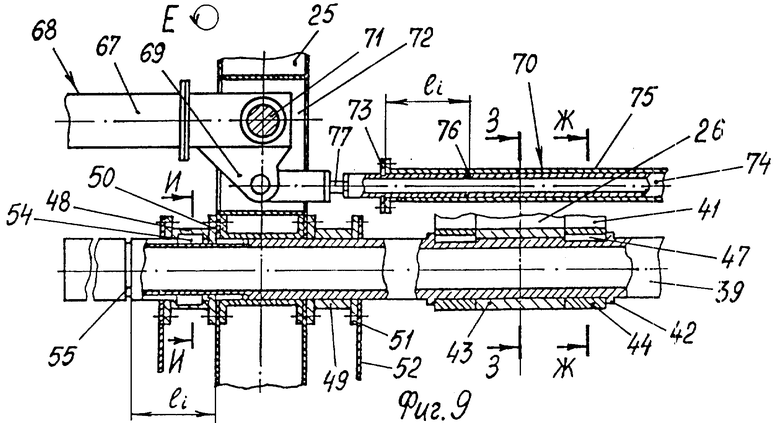

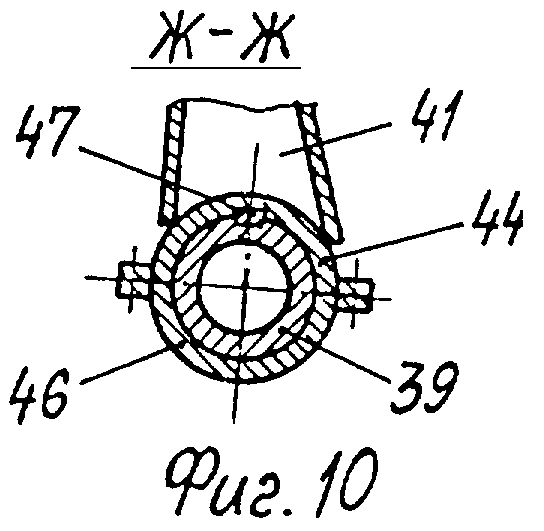

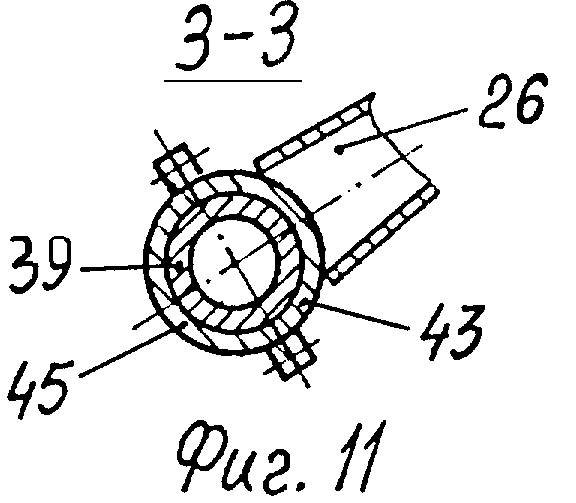

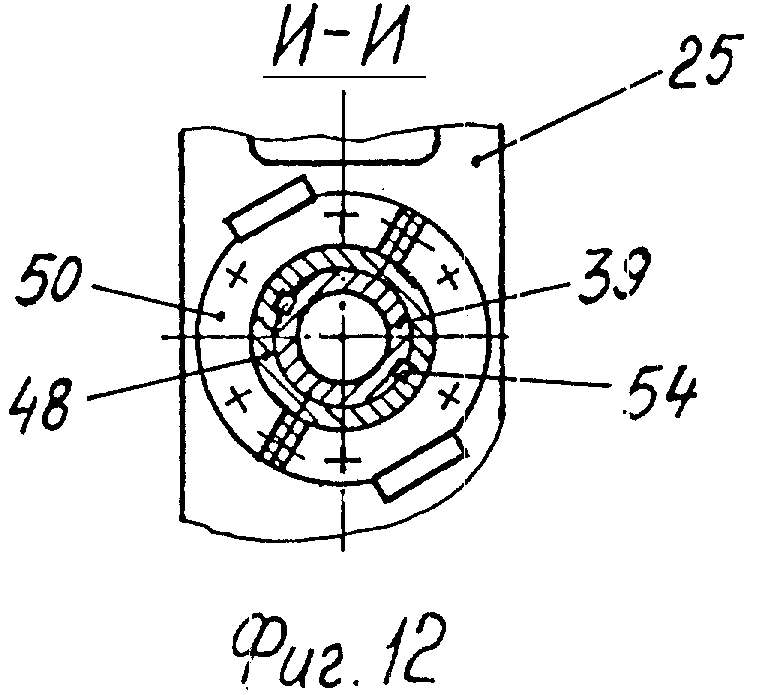

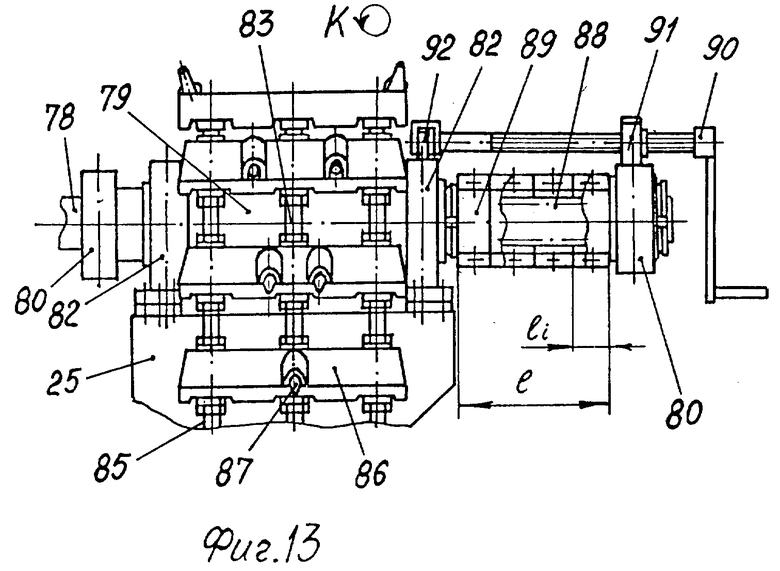

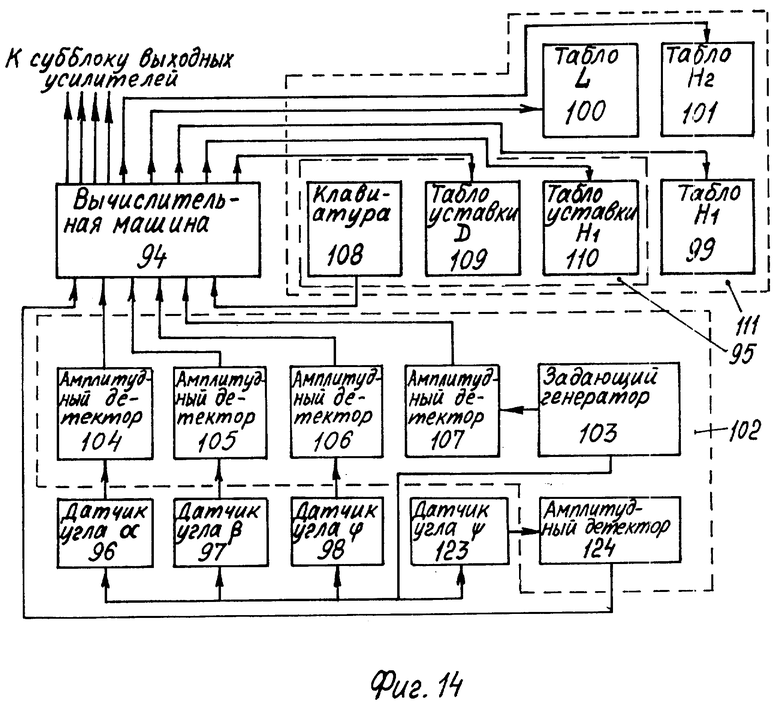

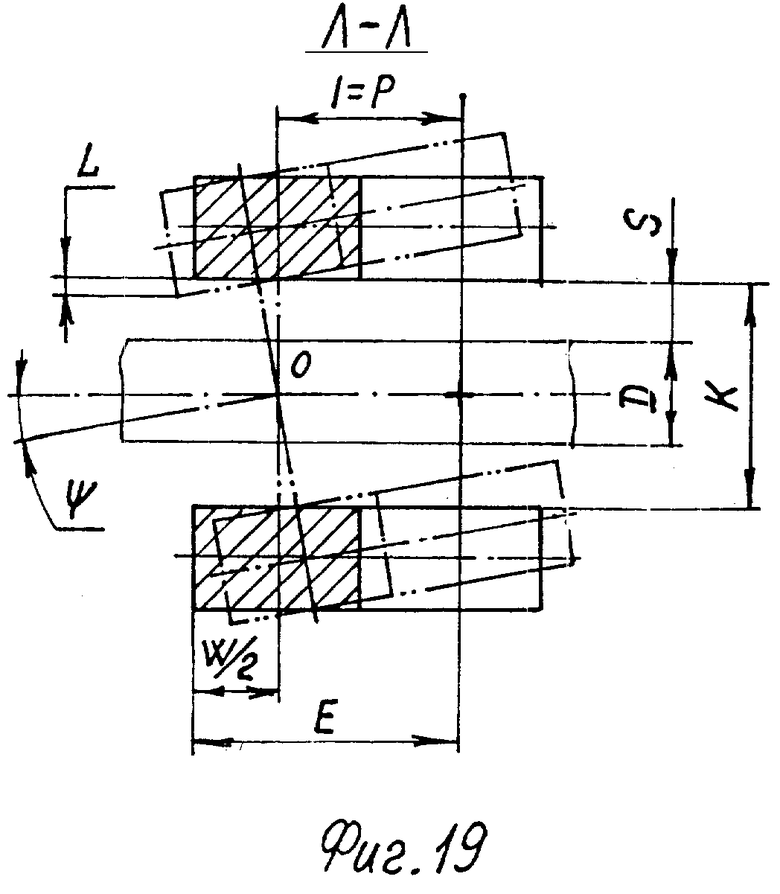

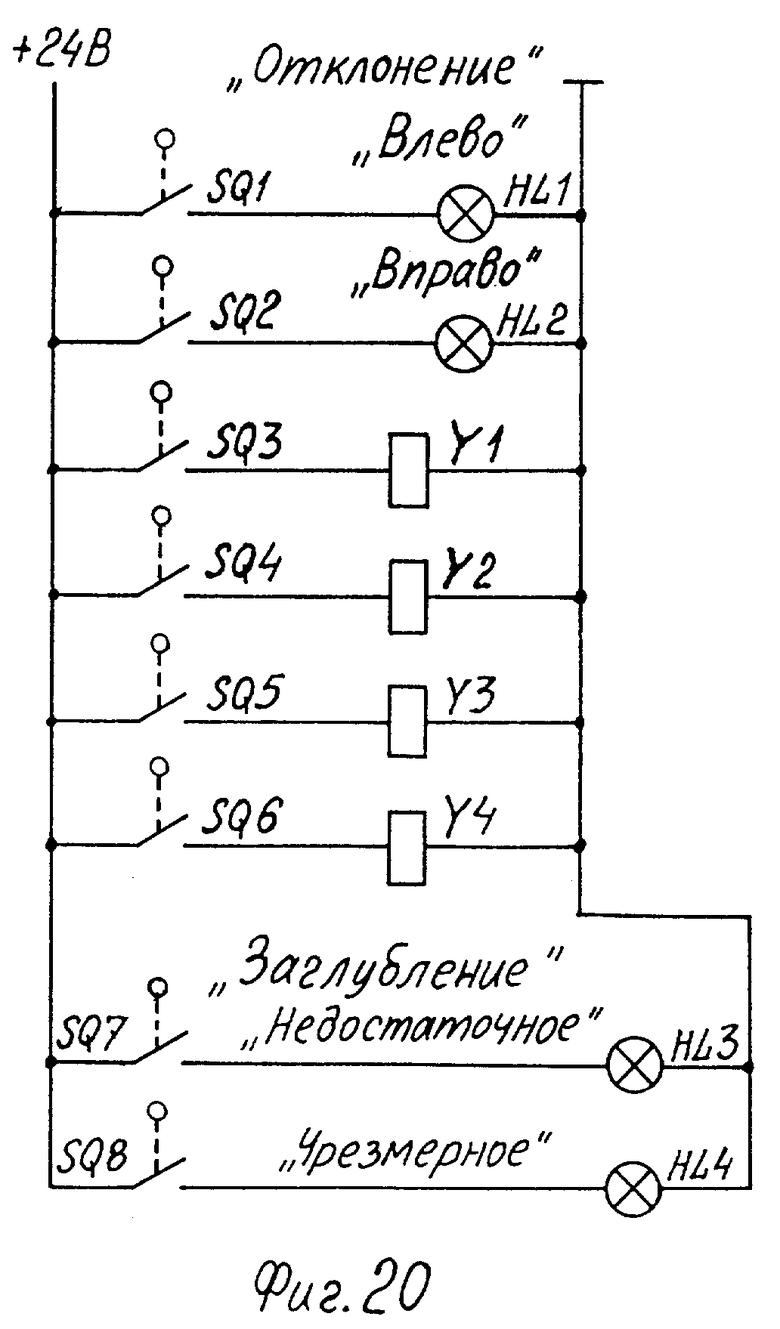

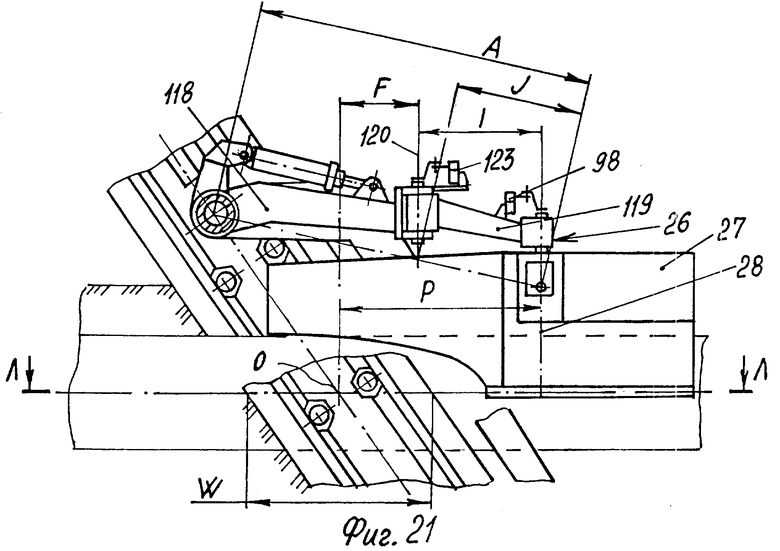

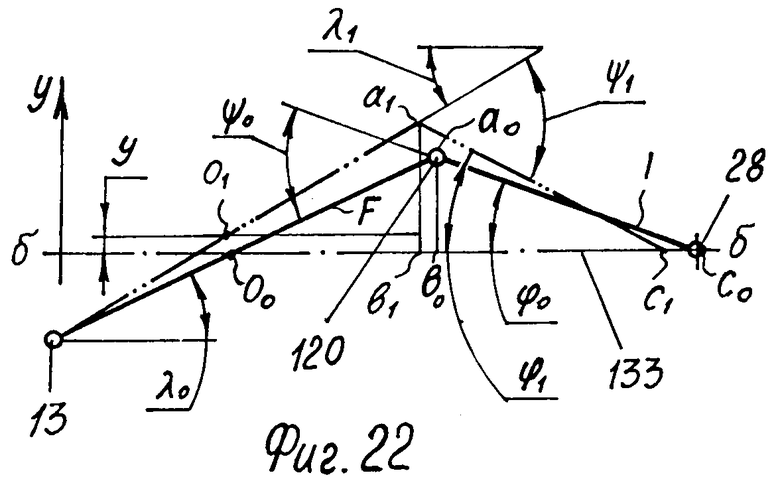

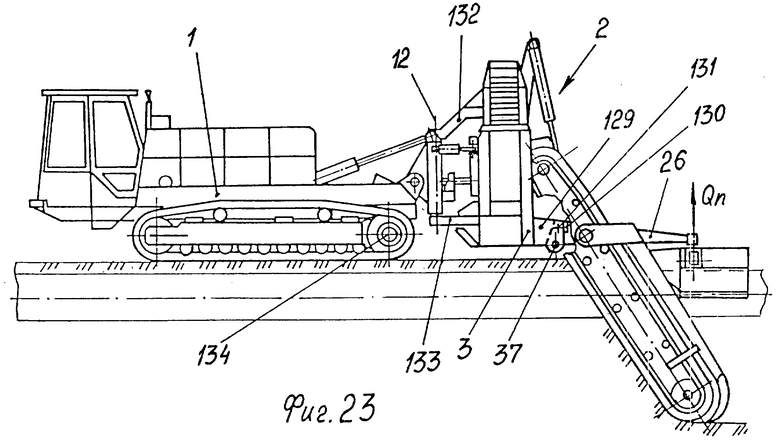

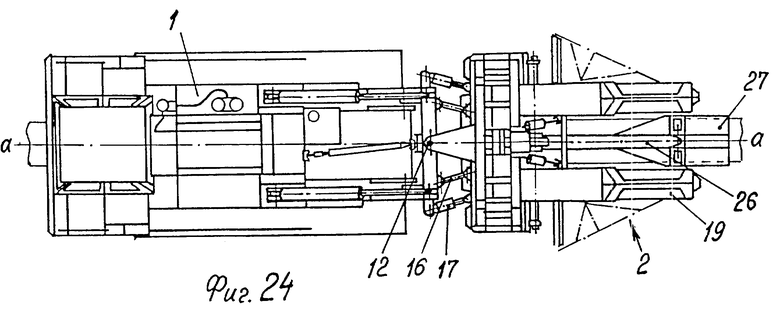

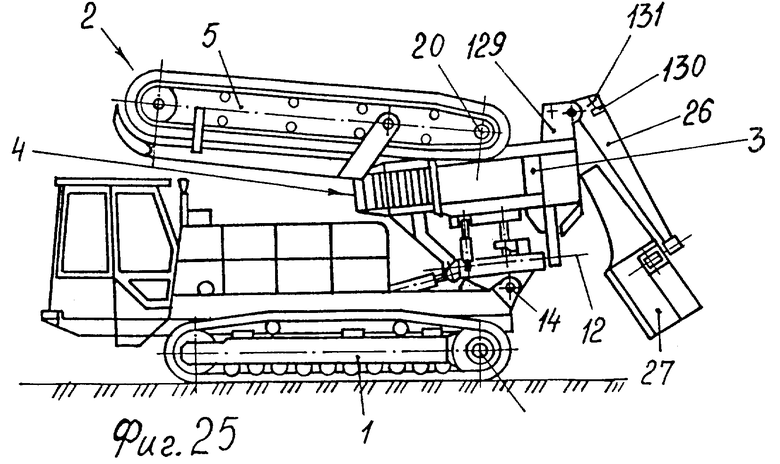

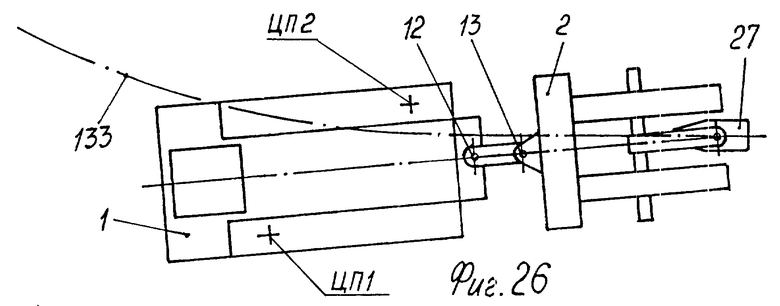

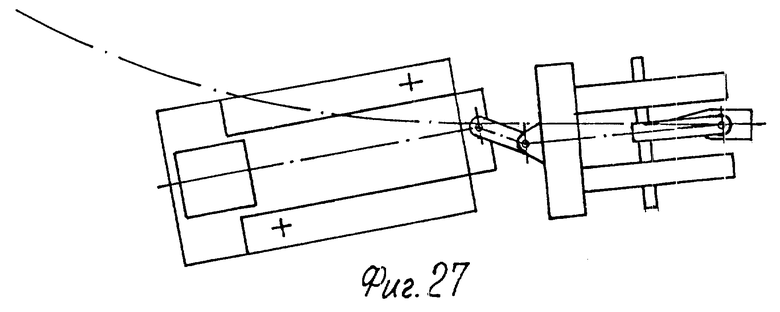

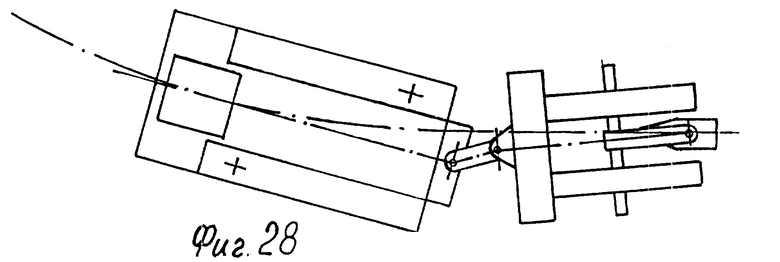

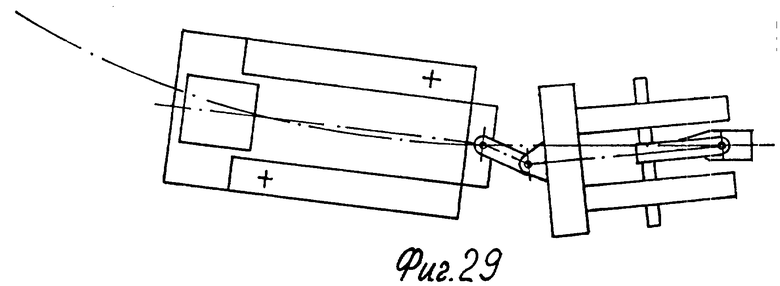

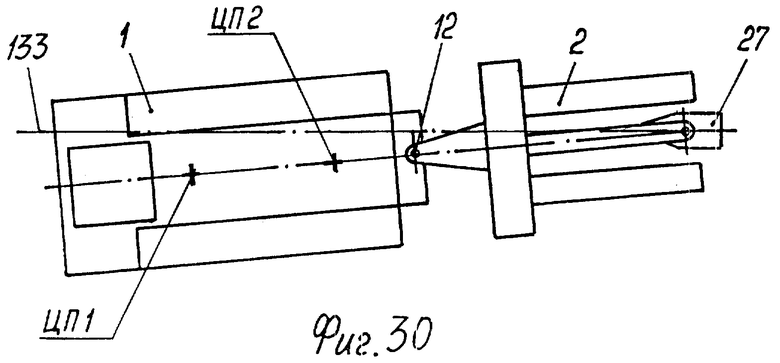

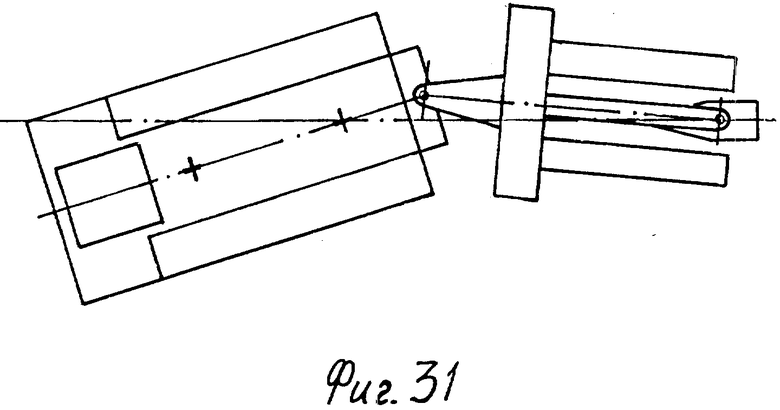

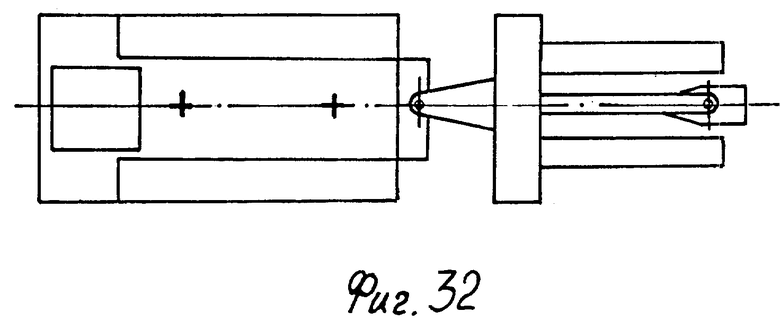

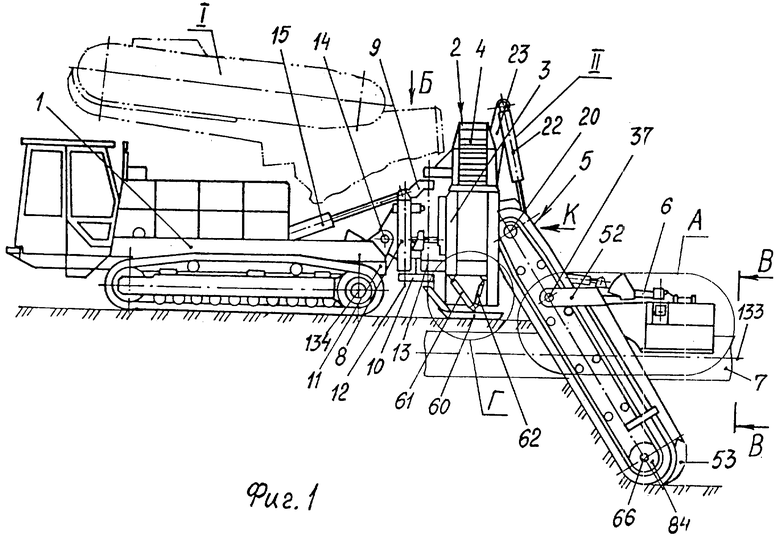

На фиг. 1 представлена заявляемая машина для вскрытия трубопровода, вид сбоку; на фиг. 2 - рабочее оборудование в транспортном положении, вид сбоку; на фиг. 3 - узел А на фиг. 1; на фиг. 4 - узел Б на фиг. 1; на фиг. 5 - разрез Д-Д на фиг. 4; на фиг. 6 - рабочий орган с копирным устройством, вид сверху; на фиг. 7 - разрез В-В на фиг. 1; на фиг. 8 - вариант узла Г на фиг. 1; на фиг. 9 - узел Е на фиг. 6; на фиг. 10 - разрез Ж-Ж на фиг. 9; на фиг. 11 - разрез З-З на фиг. 9; на фиг. 12 - разрез И-И на фиг. 9; на фиг. 13 - вид К на фиг. 1; на фиг. 14, 15 - блок-схема устройства для контроля положения рабочего оборудования относительно трубопровода с устройствами для управления силовыми приводами рабочего оборудования; на фиг. 16 - геометрическая схема рабочего оборудования в вертикальной плоскости; на фиг. 17 - разрез М-М на фиг. 16; на фиг. 18 - первый вариант копирного устройства; на фиг. 19 - разрез Л-Л на фиг. 18; на фиг. 20 - электрическая схема варианта устройства для контроля положения рабочего оборудования относительно трубопровода с устройствами для управления силовыми приводами рабочего оборудования; на фиг. 21 - второй вариант копирного устройства; на фиг. 22 - геометрическая схема рабочего оборудования с вторым вариантом копирного устройства в горизонтальной плоскости; на фиг. 23 - вариант заявляемой машины, вид сбоку; на фиг. 24 - то же, вид сверху; на фиг. 25 - то же в транспортном положении, вид сбоку; на фиг. 26 - 29 - схемы заявляемой машины в процессе маневрирования; на фиг. 30 - 32 - схемы варианта заявляемой машины в процессе маневрирования.

Заявляемая машина для вскрытия трубопровода основного исполнения (фиг. 1) состоит из базового шасси 1 и рабочего оборудования 2, включающего в себя раму 3 с эвакуатором грунта 4, рабочий орган 5, копирное устройство 6 и устройство для контроля положения рабочего оборудования 2 относительно трубопровода 7.

Эвакуатор грунта 4 может быть выполнен в виде конвейера или, например, лопастного метателя 4, а рама 3 в виде корпуса 3 упомянутого метателя 4. При этом рабочее оборудование 2 снабжено рамой подъема 8, верхней 9 и нижней 10 серьгами, посредством которых корпус 3 шарнирно связан с задней частью рамы 11 базового шасси 1 с возможностью поворотов в горизонтальной плоскости вокруг вертикальных осей 12, 13 и в вертикальной плоскости (плоскость чертежа на фиг. 1) вокруг горизонтальной поперечной оси 14. Рабочее оборудование 2 содержит силовой привод для поворота рамы подъема 8, а с ней и всего рабочего оборудования 2 вокруг оси 14 при подъеме или опускании последнего соответственно в транспортное положение I (фиг. 1, 2) или рабочее положение II (фиг. 1), который выполнен в виде гидроцилиндров подъема 15. Кроме того, рабочее оборудование 2 содержит средство для фиксации корпуса 3 от поворота в горизонтальной плоскости вокруг осей 12, 13 при переводе его в транспортное положение, которое выполнено в виде распорок 16 и силового привода, представляющего собой гидроцилиндры фиксации 17. Каждая распорка 16 одним концом шарнирно закреплена на переднем торце корпуса 3, а на другом конце имеет проушину с отверстием для пальца-фиксатора 18, посредством которого распорка 16 в рабочем положении машины зафиксирована на корпусе 3, а в транспортном положении - соединена с рамой подъема 8 (фиг. 4, 5). Корпуса гидроцилиндров фиксации 17 жестко закреплены на раме подъема 8, а штоки выполнены со сферическими торцами для упора в передний торец корпуса 3.

Под упомянутыми выше горизонтальной плоскостью понимается плоскость, в которой расположена опорная поверхность гусеничной ходовой части базового шасси 1, и вертикальной плоскостью - плоскость, которая перпендикулярна горизонтальной плоскости и параллельна продольной оси а-а машины (фиг. 24).

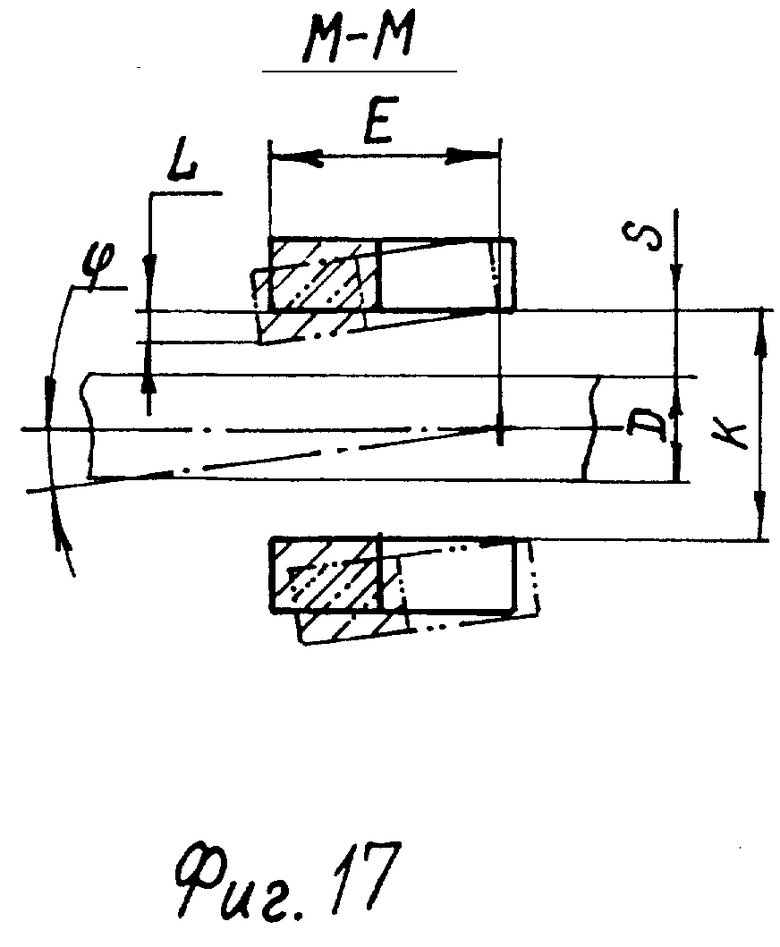

Рабочий орган 5 состоит из двух параллельных цепных секций 19, расположенных симметрично его продольной оси "а-а" (фиг. 6) и разнесенных на расстояние K, которое больше диаметра трубопровода D на величину двух зазоров S (фиг. 17), и смонтированных на заднем торце корпуса 3 с возможностью поворота в вертикальной плоскости вокруг оси 20 соосных приводных валов 21. При этом рабочий орган 5 снабжен силовым приводом для поворота цепных секций 19, который выполнен в виде гидроцилиндров 22 рабочего органа, связанных посредством сферических шарниров с кронштейном 23 корпуса 3 и кронштейнами 24 рам 25 цепных секций 19.

Копирное устройство 6 выполнено в виде рычага 26 и опоры на трубопровод, которая выполнена в виде ползуна 27, который шарнирно закреплен на конце рычага 26 с возможностью поворотов в горизонтальной и вертикальной плоскостях вокруг взаимно перпендикулярных осей 28 и 29.

Передняя часть ползуна 27 выполнена в плане в форме клина 30 для разработки грунта над трубопроводом и перемещения его в сторону цепных секций 19. Ползун 27 имеет цилиндрическое основание 31 с углом охвата трубопровода 180o, на котором смонтированы съемные полозья 32, 33 (фиг. 7). Продольная ось "б-б" цилиндрического основания 31 ползуна 27 при установке полозьев 32, 33 на трубопровод 7 совпадает с его продольной осью. При этом для пропуска вантузов в основании 31 и расположенной над последним части ползуна 27 вдоль продольной оси "б-б" выполнен проем 34, а на заднем торце 35 ползуна 27 установлены подпружиненные рыхлители 36, расположенные напротив проема 34 с небольшим зазором к верхней поверхности трубопровода 7. Рыхлители 36 выполнены торсионного типа в виде Z-образных пружинных элементов. Опора на трубопровод может быть выполнена в виде тележки или иного ходового устройства для перемещения по трубопроводу, однако ползун имеет наиболее простую и компактную конструкцию и обеспечивает наименьшее удельное давление на трубопровод.

Рычаг 26 копирного устройства 6 смонтирован на рабочем органе 5 шарнирно с возможностью поворота в вертикальной плоскости вокруг горизонтальной поперечной оси 37, что обеспечивает наименьшую длину машины в транспортном положении (фиг. 2) за счет расположения копирного устройства 6 в габаритах рабочего органа 5. Копирное устройство снабжено средством для фиксации рычага 26 от поворота вокруг оси, которое выполнено в виде силового привода, представляющего собой гидроцилиндр 38. При этом рабочий орган 5 снабжен поперечиной 39, которая расположена подвижно в сквозных отверстиях 40 рам 25 цепных секций 19 и на которой смонтированы рычаг 26 и кронштейн 41, с которым шарнирно соединен корпус гидроцилиндра 38, шток которого шарнирно соединен с рычагом 26. Поперечина 39 выполнена из цилиндрической трубы, на которой выполнены бурты 42, между которыми расположены охватывающие поперечину 39 ступицы 43, 44 рычага 26 и кронштейна 41. Ступицы 43 и 44 выполнены разъемными по диаметральной плоскости со съемными крышками 45, 46 (фиг. 10, 11). Причем ступицы 44 кронштейна 41 жестко связаны с поперечиной 39 посредством шпонок 47. Рабочий орган 5 снабжен элементами для фиксации поперечины 39 относительно рам 25, которые выполнены в виде разъемных по диаметральной плоскости втулок 48, 49 с фланцами 50, 51, которые посредством болтов скреплены с рамами 25 и кронштейнами 52 зачистных башмаков 53. Втулки 48 жестко связаны с поперечиной 39 посредством шпонок 54, а их фланцы 50 расположены в канавках 55, выполненных на поперечине 39 (фиг. 9). Расстояние li между соседними канавками 55 равно половине разности диаметра Di и Di+1 двух трубопроводов i-го и (i+1) номеров, расположенных в порядке увеличения диаметра. Для фиксации в транспортном положении ползуна 27 на рычаге 26 от поворотов вокруг осей 28, 29 на ползуне 27 шарнирно закреплена стяжка 56. При этом в стяжке 56 и смонтированных на рычаге 26 и ползуне 27 проушинах 57, 58 выполнены отверстия для пальца-фиксатора 59.

Корпус 3 снабжен опорами на грунт, которые выполнены в виде лыж 60, расположенных впереди рабочего органа 5 и связанных шарнирно с возможностью поворота в вертикальной плоскости с рычагом 61 и подкосом 62, которые шарнирно закреплены на корпусе 3 (фиг. 1).

На фиг. 8 изображен вариант узла установки лыж 60, при котором последние снабжены силовыми приводами, выполненными в виде гидроцилиндров 63. При этом каждая лыжа 60 шарнирно закреплена на конце рычага 61, который шарнирно связан со штоком гидроцилиндра 63, корпус которого шарнирно закреплен на корпусе 3. Причем возможны другие варианты установки лыж 60 с возможностью линейного перемещения вдоль продольной оси рабочего оборудования 2, например в направляющих скольжения (на черт. не показано).

Рабочий орган 5 включает в себя механизм откосообразования 64, выполненный в виде двух гибких, например, цепных откосников 65, концы которых связаны с эксцентриситетом с натяжными валами 66 цепных секций 19, а вторые концы связаны с концами длинных плеч 67 Г-образных рычагов 68, короткие плечи 69 которых связаны друг с другом связью 70. Рычаги 68 посредством осей 71 закреплены на верхних частях рам 25, в которых выполнены сквозные проемы 72 для рычагов 68 и связей 70, которые выполнены телескопическими с фиксатором 73 ее внутреннего 74 и наружного 75 трубчатых элементов. Фиксатор 73 выполнен в виде разрезного фланца 73, расположенного в одной из канавок 76, выполненных на внутреннем элементе 74 на расстоянии li друг от друга, и закрепленного болтами на фланце наружного элемента 75. Внутренний 74 и наружный 75 элементы имеют винтовые устройства 77 для регулирования их длины. Приводной вал 21 каждой секции 19 выполнен составным из внутреннего 78 и наружного 79 валов, связанных друг с другом посредством шлицов с возможностью осевого линейного перемещения l (фиг. 13), равного половине разности наибольшего и наименьшего диаметров вскрываемых трубопроводов. Внутренний вал 78 посредством подшипниковых опор 80 смонтирован на заднем торце корпуса 3 и связан с трансмиссией машины посредством зубчатой полумуфты 81. Наружный вал 79 посредством подшипниковых опор 82 связан с торцом рамы 25. На наружном валу 79 установлены три звездочки 83, на которых совместно со звездочками 84 натяжного вала 66 смонтированы три пластинчатые втулочно-роликовые цепи 85 одностороннего перегиба. На цепях 85 закреплены транспортирующие грунт балки 86 с резцами 87, которые связывают цепи 85 в единую цепную конструкцию. Для фиксации наружного вала 79 от осевого перемещения и предохранения от загрязнения шлицевого участка 88 внутреннего вала 78 на последнем установлено n распорных втулок 89, число n которых меньше числа m подкапываемых трубопроводов на единицу. Длина li i-той распорной втулки 89 соответствует длинам i-тых участков поперечины 39 и внутреннего элемента 74 между соседними канавками 55 и 76. Распорные втулки 89 расположены между подшипниковыми опорами 80 и 82 и выполнены разрезными разъемными по диаметральной плоскости. Для раздвигания или сдвигания цепных секций 19 рабочий орган 5 снабжен съемным ручным винтовым силовым приводом 90, при этом подшипниковые опоры 80, 82 снабжены крепежными элементами 91, 92 для установки на них силового привода 90.

Устройство для контроля положения рабочего оборудования 2 относительно трубопровода 7 может иметь различные варианты исполнения. Например, если расстояние G по горизонтали (фиг. 16) между осью натяжного вала 66 и осью 29 поворота копира 27 относительно рычага 26 равно нулю или относительно невелико, поворот рабочего оборудования 2 вокруг оси 29 при изменении высоты H2 слоя грунта над трубопроводом практически не влияет на величину заглубления H1 рабочего органа 5 под трубопровод 7. В этом случае заглубление H1 зависит только от угла β (фиг. 16) между рабочим органом 5 и рычагом 26, требуемую величину которого можно поддерживать простыми средствами. Например, посредством упора или гибкой тяги (на черт. не показан) для ограничения поворота рычага 26 вокруг оси 37, при этом контроль угла β не требуется. Если рычаг 26 от поворота вокруг оси 37 зафиксирован только гидроцилиндром 38, который обеспечивает нормированное усилие прижатия ползуна 27 к трубопроводу 7 за счет ограничения давления рабочей жидкости в его поршневой полости, устройство для контроля положения рабочего оборудования может быть выполнено в виде, например путевых выключателей, установленных на рычаге 26 между стойками 93 ползуна 27 и контакты SQ7, SQ8 (фиг. 20) которых включены в электрические цепи сигнальных лампочек HL3, HL4 "недостаточное заглубление" и "чрезмерное заглубление", по сигналам которых оператор вручную управляет гидроцилиндрами 22 рабочего органа. Кроме того, упомянутые путевые выключатели могут иметь контакты SQ3 и SQ4, которые включены в электрические цепи электромагнитов Y1, Y2 электрогидрораспределителей 116, 117 управления гидроцилиндрами 22 рабочего органа для управления последними в автоматическом режиме (фиг. 20).

При этом для контроля смещения рабочего органа относительно трубопровода в горизонтальной плоскости устройство для контроля положения рабочего оборудования включает в себя путевые выключатели, контакты которых SQ1, SQ2 включены в электрические цепи сигнальных лампочек HL1, HL2 "Отклонение влево", "Отклонение вправо" (фиг. 20).

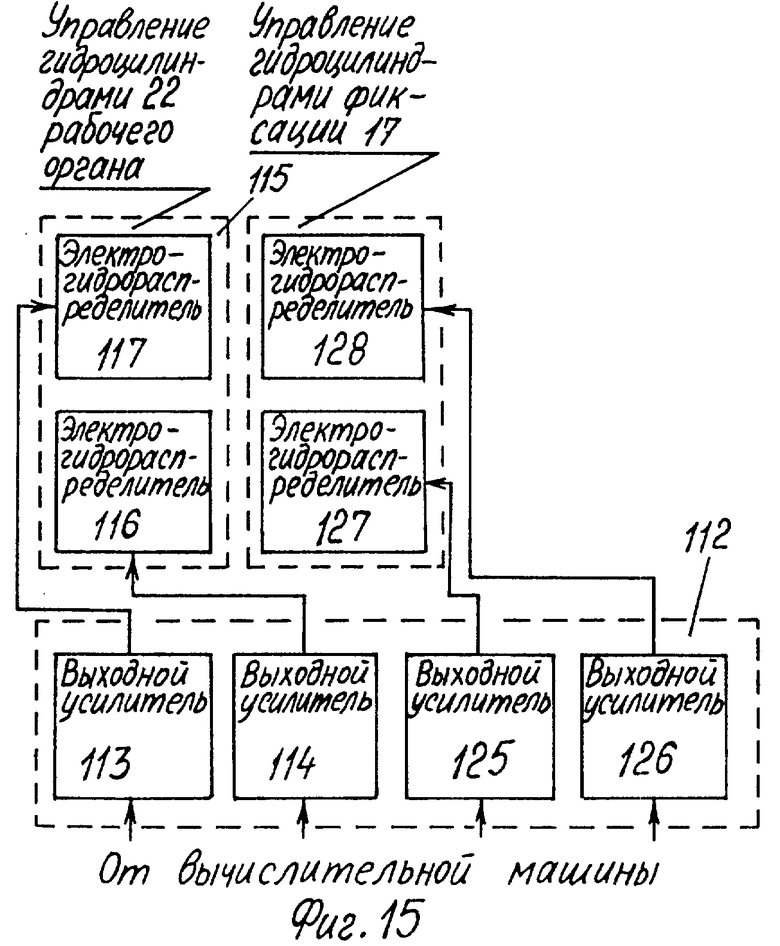

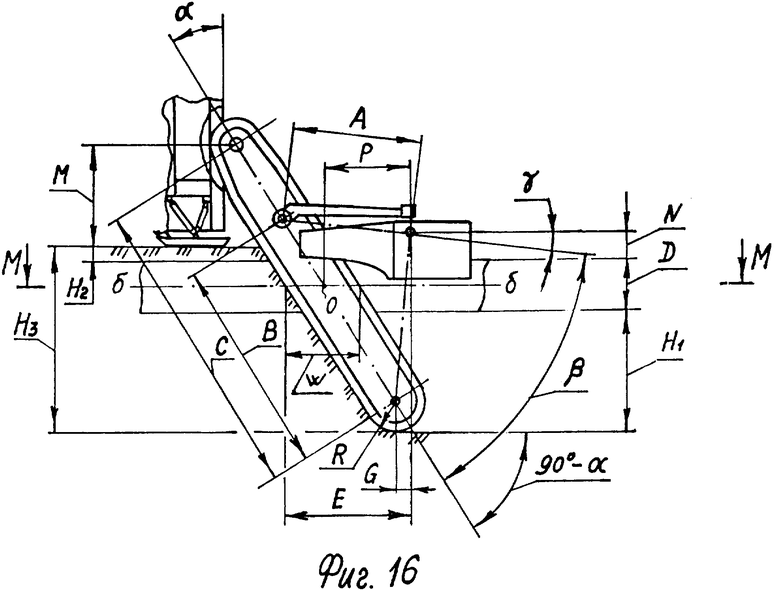

В общем случае при любой величине расстояния G управление машиной может обеспечить устройство для контроля положения рабочего оборудования, выполненное в виде вычислительной машины 94 с устройством ввода 95, датчиков 96, 97, 98 углов поворота α, β, ϕ (фиг. 16, 17) рабочего оборудования и средств сигнализации 99, 100, 101 положения рабочего оборудования относительно трубопровода, связанных с выходами вычислительной машины 94 (фиг. 14). Вычислительная машина 94 может представлять собой бортовой компьютер 94 базового шасси 1, который конструктивно состоит из трех плат - платы процессора, платы портов ввода/вывода и платы аналогово-цифрового преобразователя. В качестве датчиков 96, 97, 98 углов поворота α, β, ϕ могут быть использованы синусно-косинусные вращающиеся трансформаторы 5БВТ-Д, при этом устройство имеет субблок предварительной обработки сигнала 102, включающий в себя задающий генератор 103, связанный с входами датчиков 96, 97, 98, и амплитудные детекторы 104, 105, 106, 107, входы которых связаны с выходами датчиков 96, 97, 98 и задающим генератором 103, а выходы - с входами бортового компьютера 94. Устройство ввода 95 представляет собой клавиатуру 108 с кнопками и тумблерами для ввода в память компьютера 94 уставок D и H1 и выбора режима работы, которая связана с входом компьютера 94, и табло 109, 110 уставок D и H1, связанные с выходами компьютера 94. Средства сигнализации 99, 100, 101 выполнены в виде табло параметров H1 L1 H2. Табло 99, 100, 101, 109, 110 могут быть выполнены на базе цифровых или шкальных полупроводниковых индикаторов.

Клавиатура 108 и табло 99, 100, 101, 109, 110 конструктивно объединены в панель управления и индикации 111, которая установлена на раме лобового стекла в кабине базового шасси 1 непосредственно перед машинистом.

Для обеспечения автоматического управления гидроцилиндрами 22 рабочего органа устройство содержит субблок 112 выходных усилителей 113, 114, входы которых связаны с выходами компьютера 94, а выходы - с входами устройства 115 для управления гидроцилиндрами 22, которое представляет собой электрогидрораспределители 116, 117 гидроцилиндров 22 с электромагнитами Y1, Y2.

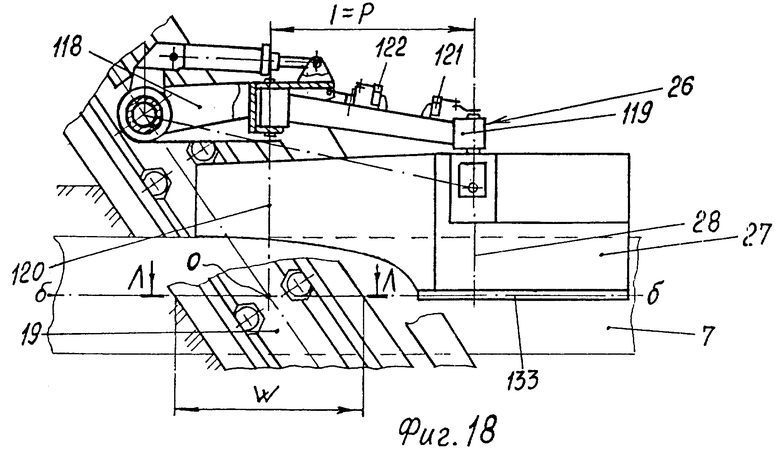

Вариант исполнения копирного устройства 6 на фиг. 18 отличается тем, что рычаг 26 выполнен из двух звеньев 118, 119, которые шарнирно соединены друг с другом с возможностью взаимного поворота в горизонтальной плоскости вокруг оси 120, которая параллельна оси 28 поворота в горизонтальной плоскости копира 27. Причем ось 120 по меньшей мере в одном рабочем положении рабочего оборудования 2 проходит через точку 0, которая представляет собой точку пересечения продольной оси "в-в" рабочего органа 5 с горизонтальной плоскостью, в которой расположена продольная ось "б-б" копира 27. Упомянутое рабочее положение определяется при средней высоте H2 слоя грунта над трубопроводом.

При этом устройство для контроля положения рабочего оборудования может быть выполнено достаточно простым в виде переключателей 121, 122. Контакты SQ5, SQ6 переключателя 121 включены в электрические цепи электромагнитов Y3, Y4 электрораспределителей 127, 128 гидроцилиндров фиксации 17, а контакты SQ1, SQ2 переключателя 122 включены в электрические цепи сигнальных лампочек HL1, HL2 "Отклонение влево", "Отклонение вправо".

Вариант исполнения копирного устройства 6 на фиг. 21 от первого варианта отличается тем, что ось 120 расположена со смещением F относительно упомянутой точки 0. При этом устройство для контроля положения рабочего оборудования (фиг. 14, 15) включает в себя дополнительный датчик 123 угла ψ поворота звеньев 118, 119 рычага 26, амплитудный детектор 124 и выходные усилители 125, 126, выходы которых связаны с электромагнитами Y3, Y4 электрогидрораспределителей 127, 128 гидроцилиндров фиксации 17. В этом случае положение оси 120 относительно точки O может быть любым, при этом рычаг 26 может быть выполнен из одного звена, которое смонтировано на поперечине 39 посредством сферического шарнира или шарнира Гука (на черт. не показано).

Заявляема машина может иметь вариант исполнения (фиг. 23, 24, 25), отличающийся от основного исполнения тем, что рычаг 26 копирного устройства 6 шарнирно смонтирован на кронштейне 129, который выполнен на нижней части заднего торца корпуса 3.

При этом средство для фиксации рычага 26 от поворота вокруг оси 37 выполнено в виде упоров 130, выполненных на боковых поверхностях рычага 26 и расположенных с возможностью контакта с торцом кронштейна 129 в рабочем положении рычага 26, и пальцев-фиксаторов 131, расположенных в соосных в рабочем положении рычага 26 отверстиях, выполненных в рычаге 26 и кронштейне 129. пальцы-фиксаторы 131 могут иметь привод для их перемещения при фиксации или расфиксации рычага 26. В данном варианте машины могут отсутствовать лыжи 60 и серьги 9, 10, при этом рама подъема 8 шарнирно связана с верхним 132 и нижним 133 кронштейнами, выполненными на переднем торце корпуса 3. Кроме того, может отсутствовать стяжка 56.

Заявляемая машина для вскрытия трубопровода (основное исполнение) работает следующим образом:

Машину устанавливают в месте, намеченном для работы, у небольшого участка трубопровода, вскрытого вручную или с использованием других механизмов. Рабочее оборудование 2 переводят из транспортного положения (I на фиг. 1, 2) в рабочее положение (II на фиг. 1), опуская при этом раму подъема 8 посредством гидроцилиндров подъема 15 до установки лыж 60 на грунт. Расфиксируют распорки и закрепляют их на корпусе 3 (в положении II на фиг. 4) и втягивают штоки гидроцилиндров фиксации 17. Посредством гидроцилиндров 22 опускают рабочий орган 5, не доводят его до грунта на 10 - 15 см, расфиксируют стяжку 56 и переводят ее из транспортного положения (I на фиг. 3) в рабочее положение (II на фиг. 3), закрепив ее на проушинах 58 пальцем-фиксатором 59. Посредством гидроцилиндра 38 опускают рычаг 26 до установки ползуна 27 на трубопровод 7 и начинают движение машины, одновременно плавно заглубляя рабочий орган 5 в грунт. При этом ползун 27 посредством гидроцилиндра 38 прижимается к трубопроводу 7 с нормированным усилием Qn равным 2 тс, которое автоматически поддерживается постоянным за счет ограничения давления рабочей жидкости в гидроцилиндре 38 независимо от нагрузки на рабочий орган 5 и его положения относительно трубопровода 7.

Управление базовым шасси 1 по курсу оператор осуществляет по показаниям табло 100, поддерживая смещение L в пределах допуска S/2. Управление заглублением рабочего органа 5 в ручном режиме оператор осуществляет по показаниям табло 99, поддерживая заглубление H1 рабочего органа 5 под трубопровод 7 равным требуемому. Контроль высоты H2 слоя грунта над трубопроводом оператор осуществляет по показаниям табло 101, прекращая работу машины при выходе высоты H2 за пределы допускаемого интервала, исключая тем самым возможность повреждения трубопровода. Поскольку при работе машины при высоте H2 меньше минимально допустимой в случае просадки ходовой части базового шасси 1 и/или лыж 60 возможно повреждение трубопровода ходовой частью, лыжами 60 или корпусом 3. При работе машины при высоте H2 больше максимально допустимой возможно нарушение работы копирного устройства 6 и как следствие повреждение трубопровода. После вывода машины на рабочий режим с помощью ручного управления включают автоматическое управление, при котором осуществляется автоматическое управление гидроцилиндрами 22 для обеспечения заданного заглубления H1.

Устройство для контроля положения рабочего оборудования 2 относительно трубопровода 7, показанное на фиг. 14, 15, работает следующим образом:

Контроль положения рабочего оборудования 2 относительно трубопровода 7 в вертикальной плоскости (фиг. 1, 16) обеспечивается датчиками угла α поворота рабочего органа 5 относительно корпуса 3 и угла β поворота рычага 26 относительно рабочего органа 5. При этом углы α, β и γ связаны между собой математической зависимостью: γ = 90°-α-β

Таким образом, в устройстве вместо одного из датчиков углов α или β можно использовать датчик угла γ поворота ползуна 27 относительно рычага 26, однако, учитывая небольшую длину ползуна 27 и наличие на трубопроводе 7 неровностей (изоляция, сварочные швы, заплаты и т.п.) это нецелесообразно ввиду снижения точности определения H1 и H2.

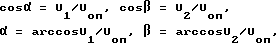

Датчики 96, 97 выполнены в виде синусо-косинусных вращающихся трансформаторов (СКВТ), поэтому на их выходе имеем значения напряжений U1, U2, пропорциональные sin или cos угла поворота, т.е.:

где Uоп - напряжение запитки СКВТ, которое измеряется в каждом цикле вычислений; U1 и U2 - выходные напряжения датчиков 96, 97 углов α и β .

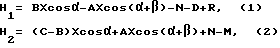

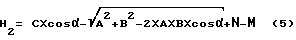

Вычисления производятся компьютером 94 по математическим формулам: ,

,

где B - расстояние между осью 37 поворота рычага 26 и осью натяжного вала 66;

C - расстояние между осями приводного 21 и натяжного 66 валов цепной секции 19;

N - расстояние по вертикали от оси 29 поворота ползуна в вертикальной плоскости до верха трубопровода 7;

R - радиус цепной секции 19;

A - расстояние между осями 37 и 29;

M - расстояние по вертикали от оси приводного вала 21 до опорной поверхности лыж 60.

При необходимости компьютер 94 может произвести вычисление заглубления Hз рабочего органа 5 в грунт по формуле:

H3= C×cosα+R-M (3)

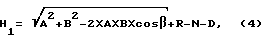

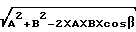

В частном, ранее упомянутом случае, если расстояние G равно нулю или относительно невелико, датчик 96 угла α может отсутствовать. При этом заглубление H1 с достаточно высокой степенью точности компьютер 94 может вычислить по формуле:

где  - расстояние между осью 29 и осью натяжного вала 66. Если величина расстояния G близка нулю точность вычисления H1 по формуле (4) выше, чем по формуле (1). Однако и в этом случае датчик 96 угла α необходим для вычисления высоты H2 по формуле:

- расстояние между осью 29 и осью натяжного вала 66. Если величина расстояния G близка нулю точность вычисления H1 по формуле (4) выше, чем по формуле (1). Однако и в этом случае датчик 96 угла α необходим для вычисления высоты H2 по формуле:

Числовые значения H1 и H2 выводятся на табло 99, 101.

Контроль положения рабочего оборудования 2 в горизонтальной плоскости (фиг. 17) относительно продольной оси 133 трубопровода 7 осуществляется следующим образом:

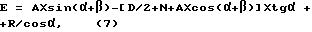

Посредством компьютера 94 вычисляется отклонение L передней кромки цепной секции 19 в горизонтальной диаметральной плоскости трубопровода 7 (плоскости разреза M-M на фиг. 16) по формуле:

L = E×sinϕ (6)

и выводит его числовое значение на табло 100. В формуле (6) размер E (фиг. 16, 17) ввиду малости угла γ (фиг. 16) в процессе работы машины меняется незначительно, поэтому он может быть введен в память компьютера как постоянный конструктивный размер, или компьютер может его вычислять по формуле: ,

,

где

A × sin(α+β)-[D/2+N+A×cos(α+β)]×tgα = P

R/cos = W/2

В качестве датчика 98 угла ϕ использован СКВТ, поэтому в формуле (7):

sinϕ = U3/Uоп, ϕ = arcsin(U3/Uоп),

где U3 - выходное напряжение датчика 98 угла ϕ.

В процессе работы в каждом цикле измерения компьютер после вычисления H1 сравнивает вычисленное значение H1 со значением уставки H1. Если разница превышает допуск, то на выходе компьютера формируется сигнал управления, который после усиления выходным усилителем 113 или 114 запитывает электромагнит электрогидрораспределителя 116 или 117, который при этом переключает гидроцилиндры 22 на заглубление или выглубление рабочего органа 5.

При выполнении копирного устройства 6 и устройства для контроля положения рабочего оборудования относительно трубопровода, как показано на фиг. 21 и 14, 15, машина работает следующим образом:

По выходным напряжениям U3, U4, снимаемым с датчиков 98, 123, компьютер определяет угол ϕ и угол ψ между осями звеньев 118, 119 рычага 26 по формулам:

ϕ = arcsin(U3/Uоп), ψ = arcsin(U4/Uоп),

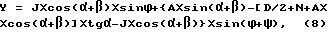

Затем компьютер 94 определяет боковое смещение у точки 0 (фиг. 21) относительно продольной оси "б-б" копира 27 вдоль горизонтальной оси у (фиг. 22), которая перпендикулярна оси "б-б", совпадающей с осью 133 трубопровода 7, по формуле:

где J - расстояние от оси 29 до точки пересечения оси 120 с прямой, пересекающейся с осями 29, 37;

J×cos(α+β) = 1 - длина отрезка ca на фиг. 22;

A×sin(α+β)-[D/2+N+A×cos(α+β)]×tgα-J×cos(α+β) = F - длина отрезка oa на фиг. 22;

ϕ+ψ = λ - угол перекоса рабочего оборудования относительно трубопровода.

Причем положительные и отрицательные значения углов поворота ϕ и ψ в формуле (8) соответствуют повороту звена 119 относительно копира 27 и звена 118 относительно звена 119 соответственно по часовой стрелке и против часовой стрелки на фиг. 22. Положительное значение смещения y соответствует смещению точки 0 вправо от оси 133 трубопровода 7 по ходу машины на фиг. 22.

При y ≠ 0 компьютер 94 формирует на выходе сигнал, который после усиления выходным усилителем 125 или 126 запитывает электромагнит электрогидрораспределителя 127 или 128, который при этом переключает гидроцилиндры фиксации 17 на поворот корпуса 3 в направлении по часовой стрелке (при y > 0) или против часовой стрелки (при y < 0) на фиг. 22, 24. При y = 0 сигнал на выходе компьютера 94 отсутствует, электромагниты электрогидрораспределителей 127, 128 обесточены и полости гидроцилиндров фиксации 17 заперты, при этом корпус 3 зафиксирован от поворота в горизонтальной плоскости.

Одновременно компьютер 94 вычисляет отклонения L по формуле:

L = y+R×sinψ/cosα (9)

которое выводится на табло 100.

При выполнении копирного устройства 6 и устройства для контроля положения рабочего оборудования относительно трубопровода как показано на фиг. 18, 20 машина работает следующим образом:

При перекосе в горизонтальной плоскости звена 119 рычага 26 относительно продольной оси ползуна 27 (т.е. при ϕ ≠ 0 ≠ 0) замыкается контакт SQ5 или SQ6 (в зависимости от направления перекоса) переключателя 121, при этом запитывается электромагнит Y3 или Y4 электрогидрораспределителя 127 или 128, который переключает гидроцилиндры фиксации 17 на поворот корпуса 3 в направлении, при котором угол ϕ упомянутого перекоса уменьшается. При ϕ = 0 оба контакта SQ5 и SQ6 разомкнуты и электромагниты Y3 и Y4 обесточены. Управление базовым шасси 1 по курсу оператор осуществляет по сигнальным лампочкам HL1, HL2, напряжение питания на которые подается при замыкании контактов SQ1, SQ2 переключателя 122 при наличии перекоса ( ψ ≠ 0) звеньев 118, 119 рычага 26. Управление заглублением рабочего органа 5 в ручном режиме оператор осуществляет по сигнальным лампочкам HL3, HL4, напряжение питания на которые подается при замыкании контактов SQ7, SQ8 переключателя, который контролирует угол β (на черт. не показан). Автоматическое управление заглублением рабочего органа обеспечивается контактами SQ3, SQ4 упомянутого переключателя.

Выполнение копирного устройства 6, как показано на фиг. 18, 21, в сравнении с исполнением на фиг. 3 позволяет исключить боковые усилия на трубопровод 7 и копир 27 и повысить маневренность машины вследствие меньшего смещения L при большем угле (ψ на фиг.19 или λ на фиг.22) перекоса рабочего оборудования 2 относительно трубопровода 7.

Маневрирование машины в рабочем положении в простых условиях (на прямолинейных участках трубопровода или на криволинейных с большим радиусом кривизны при относительно небольшом отклонении L) осуществляют обычным образом поворотом базового шасси 1 в направлении, противоположном направлению отклонения L. При этом занос в момент поворота оси 12 в сторону смещения L компенсируется за счет смещения оси 12 относительно оси 13 и увеличения L в пределах допуска.

В критических условиях (на криволинейных участках с малым радиусом кривизны при предельном отклонении L) маневрирование машины осуществляют первым поворотом базового шасси 1 в сторону смещения L при смещении центра поворота вперед и последующим поворотом в обратном направлении при смещении центра поворота назад. Например, в исходном положении машина находится в начале криволинейного участка трубопровода с поворотом вправо с отклонением машины относительно оси 133 трубопровода влево (фиг. 26). В процессе движения машины поршневые полости гидроцилиндров 15, 63 (фиг. 1, 8) соединяют с напорной гидролинией. При этом увеличивается усилие Qл прижатия к грунту лыж 60, которые в этот момент неподвижны относительно грунта и создают дополнительное тяговое усилие Tл за счет гидроцилиндров 63, которое облегчает поворот базового шасси 1. За счет увеличения усилия Qл разгружается задняя ось 134 гусеничной ходовой части базового шасси 1 и центр поворота последнего смещается вперед в положение ЦП1. Затем осуществляют поворот базового шасси 1 влево, при этом ось 12 смещается вправо (фиг. 27), соединяют штоковые полости гидроцилиндров 15, 63 с напорной магистралью, при этом уменьшается усилие Qл на лыжах 60, которые посредством гидроцилиндров 63 возвращаются в исходное положение (фиг. 8), и за счет этого нагружается задняя ось 134, а центр поворота смещается назад в положение ЦП2, и осуществляют поворот базового шасси 1 вправо (фиг. 28). После этого аналогично осуществляют поворот базового шасси 1 влево (при смещении центра поворота вперед в положение ЦП1) на необходимый угол до ориентации базового шасси 1 вдоль продольной оси 133 трубопровода (фиг. 29). Наличие двух осей поворота 12, 13 корпуса 3 относительно базового шасси 1 обеспечивает возможность поворота последнего в то время, как лыжи 60 прижаты к грунту, а подвижная установка лыж 60 (фиг. 8) - возможность маневрирования машины в процессе движения. Если лыжи 60 смонтированы на корпусе 3 без возможности линейного перемещения, как показано на фиг. 1, при маневрировании машины прижатие лыж 60 к грунту осуществляют при остановке базового шасси 1, а его поворот при прижатых лыжах 60 к грунту производят задним ходом или на месте реверсом гусениц.

Для облегчения поворота в момент поворота базового шасси 1, например влево (фиг. 27) посредством гидроцилиндров фиксации 17 производят поворот корпуса 3 в направлении по часовой стрелке (фиг. 27).

По окончании рытья траншеи выглубляют рабочий орган 5, поднимают его над уровнем грунта, и фиксируют ползун 27 стяжкой 56, переведя ее в транспортное положение (1 на фиг. 3) и закрепив на проушинах 57 пальцем-фиксатором 59. Фиксируют корпус 3 от поворота вокруг осей 12, 13 гидроцилиндрами 17, выдвинув их штоки до упора в торец корпуса 3, и распорками 16, переведя их в транспортное положение (1 на фиг. 4) и закрепив на раме подъема 8 пальцами-фиксаторами 18. Поднимают гидроцилиндрами 22 рабочий орган 5 в крайнее верхнее положение и посредством гидроцилиндров подъема 15 переводят рабочее оборудование 2 в транспортное положение (1 на фиг. 1, 2).

В транспортном положении рабочее оборудование 2 не ограничивает маневренности базового шасси 1 и практически не влияет на дину машины, которая определяется длиной базового шасси.

Для переналадки машины на вскрытие трубопровода большего диаметра рабочий орган 5 устанавливают в положение, в котором крепежные элементы 91, 92 располагаются напротив друг друга, расфиксируют цепные секции 19 относительно поперечины 39, расфиксируют внутренний 74 и наружный 75 элементы телескопической связи 70, демонтируют соответствующие распорные втулки 89 и посредством силового привода 90, устанавливаемого на крепежные элементы 91, 92, поочередно раздвигают цепные секции 19. Затем фиксируют цепные секции 19 и элементы 74, 75 телескопической связи 70, снимают силовой привод 90 и сменяют ползун 27. В память компьютера 94 посредством клавиатуры 108 устройства ввода 95 вводят новую уставку диаметра D трубопровода и соответствующую уставку заглубления H1.

Работа варианта машины (фиг. 23, 24, 25) отличается следующим:

Перевод рабочего оборудования 2 из транспортного положения (фиг. 3) в рабочее (фиг. 1) осуществляют одновременным перемещением базового шасси 1 вперед и опусканием рабочего оборудования 2 посредством гидроцилиндров 15. При этом рычаг 26 за счет взаимодействия с трубопроводом 7 или грунтом поворачивается в рабочее положение до контакта упоров 130 в торец кронштейна 129, после чего кронштейн 129 и рычаг 26 фиксируется пальцами-фиксаторами 131. При переводе рабочего оборудования в транспортное положение рычаг 26 при подъеме рабочего оборудования 2 гидроцилиндрами 15 под действием собственного веса и веса ползуна 27 поворачивается до упора ползуна 27 в корпус 3.

При маневрировании в критических условиях (фиг. 30-32) смещение центра поворота базового шасси 1 вперед/назад осуществляют за счет изменения усилия Qn прижатия ползуна 27 к трубопроводу 7 посредством гидроцилиндров 15. При этом поворот базового шасси 1 осуществляют на месте реверсом гусениц (фиг. 30-32) или задним ходом. Для увеличения угла поворота базового шасси 1 в момент поворота рабочий орган 5 можно выглубить выше трубопровода 7.

В процессе маневрирования машины поочередными поворотами базового шасси 1 с одновременным поочередным смещением центра поворота последнего вперед/назад за счет изменения усилия (Qл или Qn) прижатия рабочего оборудования 2 (лыж 60 или ползуна 27) к грунту или трубопроводу базовое шасси 1 может перемещаться перпендикулярно продольной оси трубопровода. Вследствие этого машина может выйти из любой критической ситуации и вскрывать трубопроводы с криволинейными участками практически сколь угодно малого радиуса кривизны.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ПОСЛОЙНОЙ РАЗРАБОТКИ ГРУНТА | 1997 |

|

RU2129193C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОДБИВКИ ТРУБОПРОВОДА ГРУНТОМ ИЗ ОТВАЛА, ОБОРУДОВАНИЕ ДЛЯ УПЛОТНЕНИЯ ГРУНТА ПОД ТРУБОПРОВОДОМ И ГРУНТОУПЛОТНЯЮЩИЙ МЕХАНИЗМ | 1998 |

|

RU2135699C1 |

| МАШИНА ДЛЯ ПОДКОПА ТРУБОПРОВОДА И ГУСЕНИЧНОЕ ХОДОВОЕ УСТРОЙСТВО | 1996 |

|

RU2114253C1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ ГРУНТА | 2002 |

|

RU2215849C1 |

| КОЛЕСНАЯ ЗЕМЛЕРОЙНАЯ МАШИНА | 2019 |

|

RU2740970C1 |

| ПРИЦЕП-КОНТЕЙНЕР ТРАНСПОРТНОГО СРЕДСТВА | 1993 |

|

RU2049006C1 |

| КОМБИНИРОВАННАЯ МАШИНА | 1994 |

|

RU2049848C1 |

| ДОРОЖНАЯ МАШИНА | 1994 |

|

RU2079597C1 |

| АВАРИЙНО-СПАСАТЕЛЬНАЯ МАШИНА | 1995 |

|

RU2137701C1 |

| Землеройная машина | 1980 |

|

SU918400A1 |

Машина для вскрытия трубопровода имеет рабочее оборудование с силовыми приводами в виде гидроцилиндров для поворота и фиксации в вертикальной и горизонтальной плоскостях рамы с эвакуатором грунта. Смонтированный на раме рабочий орган выполнен из поворотных вокруг оси приводного вала посредством силового привода в виде гидроцилиндров цепных секций. Копирное устройство снабжено силовым приводом в виде гидроцилиндра для поворота и фиксации, на конце которого закреплена поворотная в горизонтальной и вертикальной плоскостях опора в виде ползуна. Устройство для контроля положения рабочего оборудования относительно трубопровода выполнено в виде вычислительной машины с устройством ввода, входы и выходы которой связаны с датчиками углов поворота рабочего оборудования и средствами сигнализации положения рабочего оборудования. Рама может быть снабжена опорами на грунт в виде лыж. Рабочий орган имеет механизм откосообразования в виде откосников, связанных с натяжными валами и Г-образными рычагами, которые соединены телескопической связью с фиксатором. 2 с. и 10 з.п.ф-лы, 32 ил.

Авторы

Даты

1998-06-10—Публикация

1997-01-09—Подача