Предлагаемое изобретение относится к горной промышленности, а именно к режущим инструментам исполнительных органов горных машин, используемых преимущественно для разработки месторождений солей и углей без крепких включений.

При разработке режущего инструмента для разрушения некрепких сред - солей и углей без крепких включений - основной задачей является обеспечение возможно большего ресурса работы резца при одновременно возможно меньшей энергоемкости разрушения среды.

Известен резец для горных машин (А.С. СССР N 605956), включающий державку - осесимметричный корпус с хвостовиком и головкой, образованной усеченным конусом вращения, и твердосплавную вставку в виде цилиндрического тела с конусным наконечником с рабочей стороны. При этом державка обычно выполнена из стали с временным сопротивлением изгибу, σ = 140-160 кг/мм2, а вставка - из сплава с временным сопротивлением изгибу σ = 160-175 кг/мм2.

Однако при вращении резца во время работы машины, прилегающая к твердосплавной вставке часть державки быстро истирается (вымывается). Твердосплавная вставка при этом обнажается и, когда обнажение составляет 8-10 мм по длине вставки, вставка, незащищенная материалом державки, от изгиба разрушается.

Наиболее близким по технической сущности к предлагаемому является взятый нами за прототип резец для горных машин (Инструмент режущий. Каталог Краснолучского машзавода, Изд-во "Ворошиловоградская правда", 1976, стр.17), содержащий державку, снабженную хвостовиком и головкой, которая по передней грани армирована пластинкой из твердосплавного материала (далее твердосплавной пластинкой), защищающей державку от вымывания.

При этом рабочая часть твердосплавной пластинки выполнена с углом заострения 68-75 градусов. Державка выполнена обычно из стали марки 35ХГСА с временным сопротивлением изгибу σ = 160-165 кг/мм2, а твердосплавная пластинка выполнена обычно из материала с временным сопротивлением изгибу σ = 160-175 кг/мм2. Наиболее ранний резец, принадлежащий к резцам этой конструкции, марки И79Б имеет державку, выполненную толщиной 21 мм (здесь и далее по тексту под толщиной державки подразумевают размер державки в поперечном сечении, находящемся на половине длины твердосплавной пластинки в направлении, перпендикулярном основной ("паяной") плоскости твердосплавной пластинки), твердосплавную пластинку - толщиной 7 мм, длиной 22 мм и массой 26 г, и угол заострения α=75 градусов.

Более поздний резец этой конструкции - резец марки ЗР1.80 имеет державку, выполненную толщиной 23 мм, твердосплавную пластинку - толщиной 9 мм, длиной 25 мм и массой 36 г, и угол заострения α=75 градусов.

Еще более поздний резец этой конструкции - резец марки ЗР2.80 имеет державку, выполненную толщиной 19 мм, твердосплавную пластинку - толщиной 13 мм, длиной 30 мм и массой 86 г, и угол заострения α = 68 градусов.

Однако у резца И79Б прочность твердосплавной пластинки недостаточна и имели место частые их поломки. Энергоемкость разрушения этим резцом высокая из-за большого угла заострения.

У резца ЗР180 прочность твердосплавных пластинок также неудовлетворительна, хотя поломок меньше, чем у И79Б, и также высокая энергоемкость разрушения из-за большого угла заострения.

Резец ЗР2.80 имеет прочность выше, чем резец ЗР180. При работе по солям и углям без крепких включений поломки твердосплавных пластинок случаются реже, но все-таки имеют место.

Кроме того, энергоемкость разрушения этими резцами остается неприемлемо высокой из-за большого угла заострения (68 градусов) и большой ширины (25 мм) массивной твердосплавной пластинки.

Как видно из вышесказанного, в практике конструирования резцов имеется тенденция обеспечения прочности резца за счет увеличения толщины (у взятого нами за прототип резца -7,9 и 13 мм) и соответственно массы (26, 36 и 86 г) твердосплавной пластинки.

Техническая задача, на решение которой направлено предлагаемое изобретение, заключается в создании резца, у которого изгибающую нагрузку принимает на себя державка, а не твердосплавная пластинка.

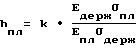

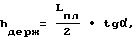

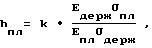

Поставленная задача решается тем, что предлагается резец для горных машин, содержащий по меньшей мере одну пластинку из твердосплавного материала, спаянную с державкой, снабженной хвостовиком, и имеющий угол заострения α режущей кромки, в котором согласно изобретению пластинка выполнена толщиной hпл, мм, удовлетворяющей следующему соотношению:

где k - коэффициент, равный 0,25-5,6,

Eпл - модуль упругости материала пластинки, кг/мм2,

Eдерж - модуль упругости материала державки, кг/мм2,

σпл - временное сопротивление изгибу материала пластинки, кг/мм2,

σдерж - временное сопротивление изгибу материала державки, кг/мм2,

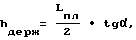

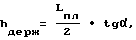

при этом державка в сечении, соответствующем половине длины пластинки, выполнена по меньшей мере толщиной hдерж, равной

где Lпл - длина пластинки, мм.

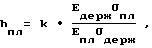

Предлагается также вариант резца для горных машин, содержащий по меньшей мере одну пластинку из твердосплавного материала, спаянную с державкой, снабженной хвостовиком, в котором согласно изобретению пластинка выполнена переменной толщины, уменьшающейся к режущей кромке, причем среднее значение толщины hпл, мм, удовлетворяет следующему соотношению:

где k - коэффициент, равный 0,25-5,6,

Eпл - модуль упругости материала пластинки, кг/мм2,

Eдерж - модуль упругости материала державки, кг/мм2,

σпл - временное сопротивление изгибу материала пластинки, кг/мм2,

σдерж - временное сопротивление изгибу материала державки, кг/мм2,

при этом державка в сечении, соответствующем половине длины пластинки, выполнена по меньшей мере толщиной hдерж, равной

где Lпл - длина пластинки, мм.

Предпочтительно пластинка выполнена длиной Lпл, мм, удовлетворяющей следующему соотношению: Lпл = k1 • hпл 0,3, где k1 коэффициент, равный 15-25.

Угол заострения α выполнен предпочтительно удовлетворяющим следующему соотношению:

tgα = k2×h

где k2 - коэффициент, равный 1,15-1,5.

Угол заострения резца предпочтительно выполнен 40-60 градусов.

Твердосплавная пластинка выполнена предпочтительно толщиной 0,1 - 2,0 мм.

Твердосплавная пластинка выполнена предпочтительно длиной 8-30 мм.

Твердосплавные пластинки могут быть установлены относительно друг друга с зазором или без зазора.

Сущность изобретения заключается в том, что были установлены зависимости между свойствами используемых для изготовления резца материалов и оптимальной толщиной твердосплавной пластинки, толщиной этой пластинки и ее длиной, а также толщиной и оптимальным углом заострения резца, обеспечивающие достаточный (не менее трех) коэффициент запаса прочности твердосплавной пластинки, означающий, что при критических нагрузках, подаваемых на резец, при которых напряжения, возникающие в державке, будут разрушающими для нее, напряжения, возникающие в твердосплавной пластинке, будут составлять не более одной трети от разрушающих (n ≥ 3).

Фактический коэффициент запаса прочности "n" твердосплавной пластинки для выбранных параметров hпл, Lпл, и α при необходимости определяется из следующего выражения:

n = hдерж/hпл • (Eдерж • σпл /(Eпл • σдерж).

Таким образом удалось создать резец, у которого изгибающую нагрузку принимает на себя державка, а не твердосплавная пластинка.

При этом державка может быть изготовлена какой угодно толщины, чтобы принимать на себя изгибающую нагрузку с достаточным запасом прочности, но не менее чем Lпл/2 • tg α в сечении, соответствующем половине длины твердосплавной пластинки, начиная от острия, так как для реального резца наиболее уязвимым для изгиба сечением твердосплавной пластинки является, как показала практика, ее сечение на половине длины.

Таким образом, исходя из приведенных выше соотношений, для реальных материалов, обычно используемых для изготовления подобных резцов, материалов, например, стали марки 35ХТСА, и твердого сплава марки ВК8 реальные пределы толщины твердосплавной пластинки составили 0,1- 2,01 мм при длине пластины 8-30 мм.

В случае использования (при необходимости) для изготовления державки сталей с другими прочностными свойствами (например, стали ШХ15 c σ = 280 кг/мм2) или стали 35ХГСА с более мягким режимом термообработки и σ = 130 кг/мм2) пределы толщины пластинки при принятом коэффициенте k1 = 0,25-5,6 будут шире, именно 0,05-2,47 мм.

Резец, параметры которого соответствуют предложенным нами соотношениям, позволяет существенно уменьшить расход дорогостоящего твердого сплава: так, вес 2-х пластинок (на один резец) толщиной 1 мм, длиной 15 мм и шириной 14 мм составит 3,05 г, в то время как вес твердосплавной вставки у резца РКС составляет 12 г, а у резцов ЗР1.80 и ЗР2.80 вес пластинки составляет соответственно 36 и 86 г.

Резцам, армированным пластинками толщиной 0,1-2,0 мм, представляется возможным придавать малые (40-60 градусов) углы заострения, что позволяет существенно снизить энергоемкость разрушения разрабатываемого пласта. Это исходит из следующего. Известно, что при затуплении резцов, работающих по калийным солям (например, Старобинского месторождения), до 3-6 мм по задней грани у твердосплавных пластинок появляются сколы. Скалывается твердый сплав по передней грани от усилия подачи, нарастающего пропорционально затуплению по задней грани. При этом, чем меньше угол заострения, тем при меньшем затуплении начинается скалывание.) При углах заострения α 60 65 градусов скалывание начинается при затуплении 4-6 мм, при α 55 град - при затуплении 2,5-4 мм. На экспериментальных резцах с углом заострения 45 град скалывание по передней грани начиналось с затупления 2-2,55 мм.

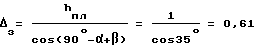

При тонких пластинках (2 мм и менее) затупление по твердому сплаву ограничивается толщиной пластинок. Так у пластинки толщиной 0,5 мм при α 45 град и заднем угле β 10 град максимальное затупление Δ3 по твердому сплаву не будет превышать

и надо полагать, что скалывания от усилия подачи у этой пластинки при α 45 град происходить не будет.

У пластинок еще меньшей толщины (0,2 и 0,1мм) максимальное затупление по задней грани будет соответственно 0,26 и 0,13 мм и скалывания от усилия подачи не будет происходить и при α 40 град.

Выполнение твердосплавных пластинок толщиной 0,5-2,0 мм в настоящее время более предпочтительно. При спекании твердосплавных пластинок толщиной менее 0,5 мм приходится применять специальные приемы, ограничивающие их коробление, а пластинки толщиной 0,3-0,1 мм получают шлифованием. Относительные сложности в изготовлении весьма тонких (0,3-0,1 мм) пластинок оправдываются в тех случаях, когда снижение энергоемкости разрушения является первоочередной задачей и когда при уменьшении угла заострения резца (например, до 40 град) у относительно толстых пластинок (0,5 мм и более) скалывается режущая кромка резца от усилия подачи по задней грани.

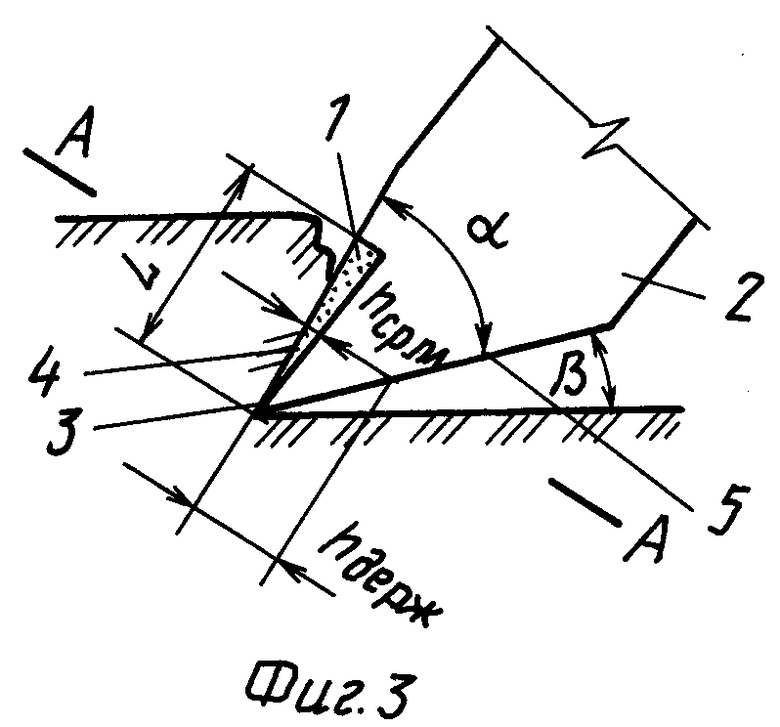

Вариант резца предназначен для случаев, когда необходимо уменьшить вероятность скалывания режущей кромки от усилия подачи без уменьшения средней толщины пластинки.

Для резцов с твердосплавными пластинками толщиной 0,1-2,0 мм наиболее оптимальный угол заострения составляет 60-40 град.

Увеличение угла более 60 град нецелесообразно, так как это ведет с одной стороны к увеличению энергоемкости разрушения, а уменьшение угла меньше 40 градусов также нежелательно из-за ограниченной прочности твердосплавного материала и стали.

Из-за коробления пластинок малой толщины при их спекании ограничивают их длину, причем тем больше, чем меньше толщина пластинок. Длина пластинок ограничивается также наличием остаточных (паяльных) напряжений в твердом сплаве, припое и стали державки. Эти напряжения наиболее опасны для твердосплавной пластинки вследствие малой ее толщины относительно державки. Причем чем меньше длина пластинки, тем меньше паяльные напряжения в ней.

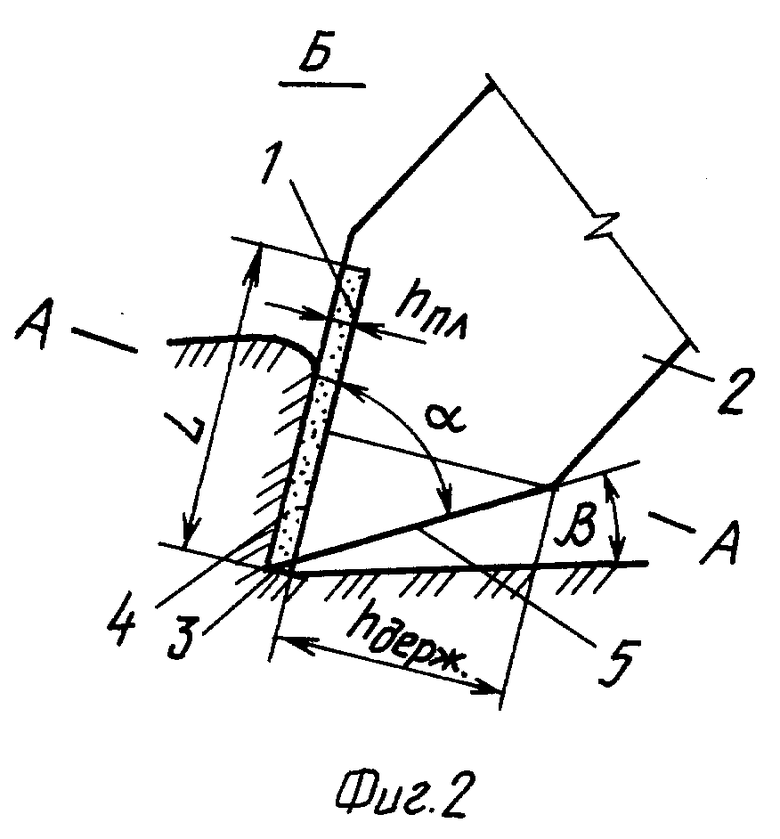

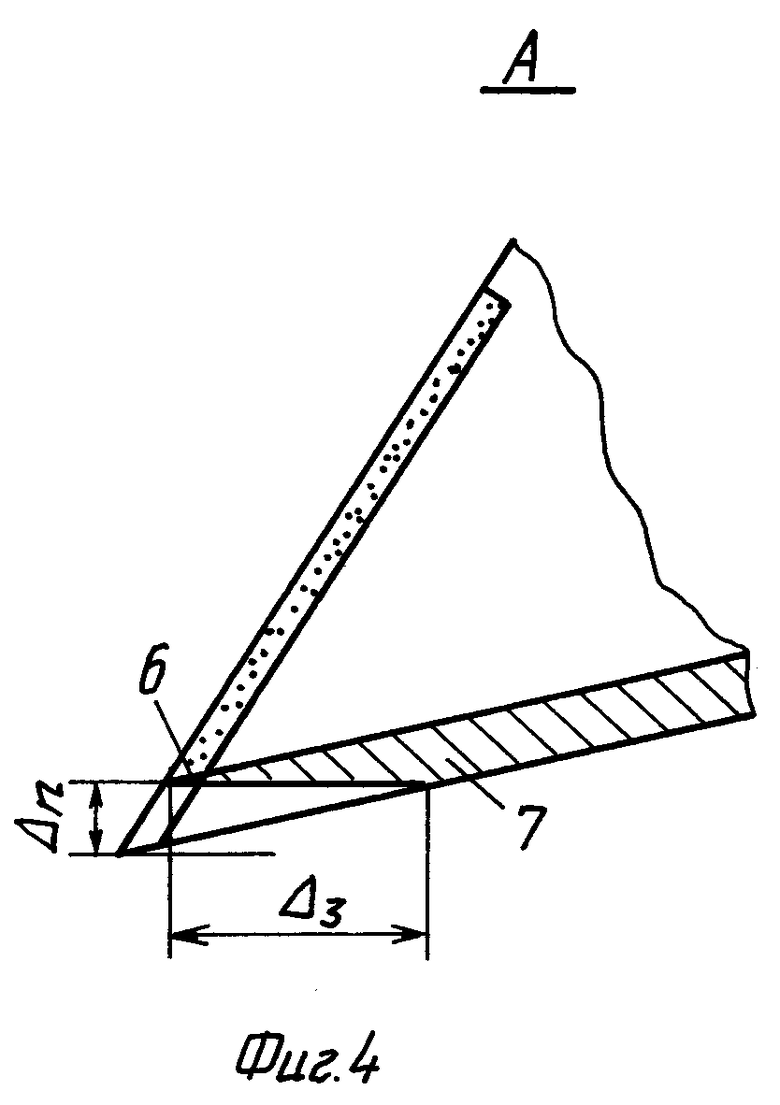

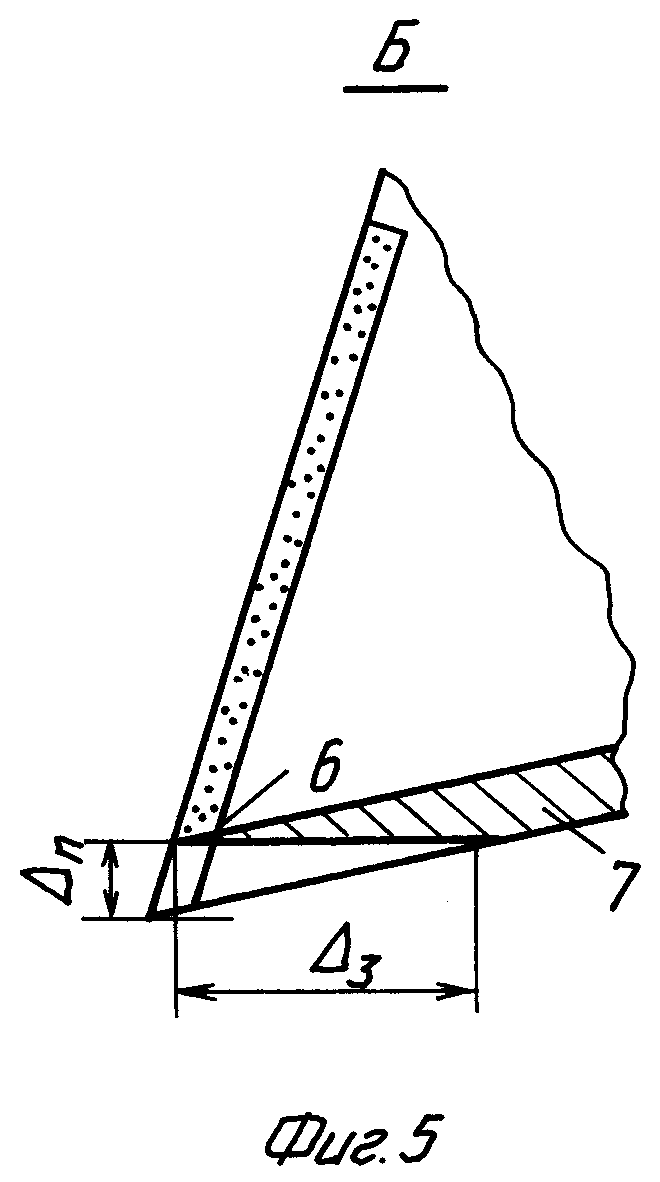

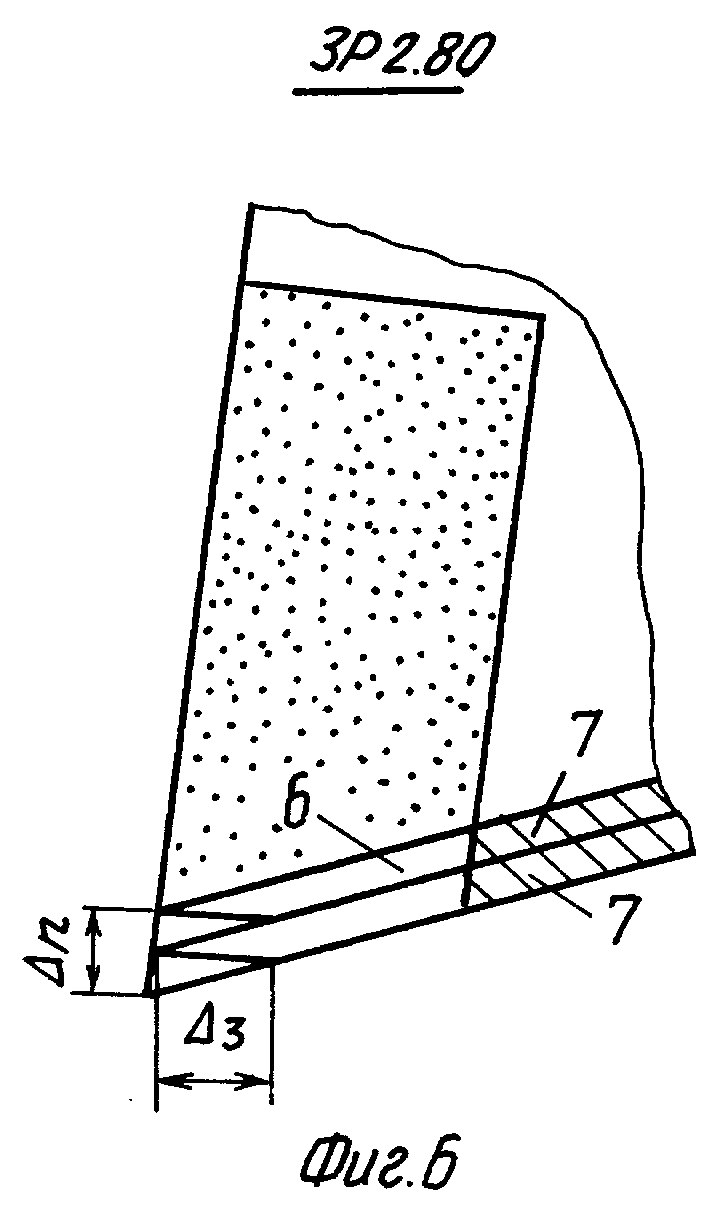

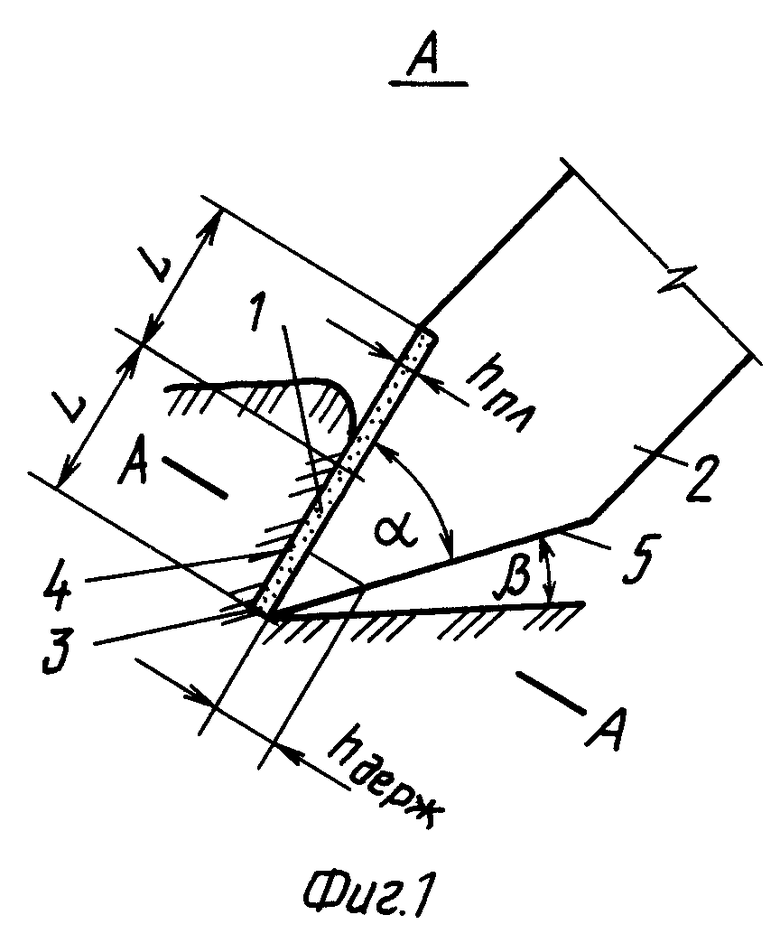

Сущность изобретения поясняется графическими материалами, где на фиг. 1 представлено схематическое изображение предлагаемого резца А; на фиг. 2 представлено схематическое изображение резца Б; на фиг. 3 - схематическое изображение варианта резца В; на фиг. 4 - схематическое изображение резца А с предельным затуплением; на фиг.5 - схематическое изображение резца Б с предельным затуплением; на фиг.6 - схематическое изображение резца ЗР2.80 с предельным затуплением.

Предлагаемый резец (фиг. 1, 2, 3) содержит твердосплавную пластинку 1, стальную державку 2 и имеет угол заострения α, задний угол β, режущую кромку 3, переднюю грань 4 и заднюю грань 5.

Твердосплавная пластинка 1 резца А (фиг. 1) выполнена составной из 2-х пластинок твердого сплава марки ВК8, имеющего E = 5,85 • 106 кг/см2 и δ = 16000 кг/см2, толщиной 0,7 мм и длиной 15 мм каждая. Пластинки 1 могут быть установлены с зазором или без зазора друг относительно друга. Державка 2 резца A (фиг. 1) выполнена из стали марки 35ХГСА, имеющей E = 2,1 • 106 кг/ см2и δ = 16000 кг/см2, толщиной в сечении AA 7,5 мм. Величина угла α составляет 47 градусов, β - 12 градусов.

Пластинка 1 резца А выполнена толщиной 0,7 мм и соответственно угол α заострения выполнен равным 45 град потому, что калийная соль на горизонте 264 м комбината Белорускалий, для которой предназначен резец А - наиболее слабая (сопротивляемость резанию ≤ 350 кг/см) и разрабатываемых калийных солей и не абразивна. При толщине пластинки 1, равной 0,7 мм, ее длина предпочтительна в пределах

Lпл = (15-25) • 0,70,3 мм = 13,5-22,5 мм

Принимаем L = 15мм.

Угол α заострения резца предпочтителен в пределах:

tg α = (1,15-1,5) • 0,700,25 мм = 1,052-1,372,

α = 46,4 - 53,9 град.

Принимаем α = 47 град.

Как указано выше, фактический коэффициент запаса прочности твердосплавной пластинки определяется из выражения:

n = hдерж/hпл • (Eдерж • δпл )/ (Eпл • δдерж ),

где hдерж = Lпл/2 • tg α = 15/2 • 1,072 = 8,043 (мм),

отсюда n = 8,043/0,7 • (2,1 • 106 • 16000)/(5,85 • 106 • 16000)=4,124 > 3.

Предпочтительные пределы толщины твердосплавной пластинки 1 для резца, державка 2 которого выполнена из стали 35ХГСА, а пластинка 1 из сплава ВК8 в соответствии с заявленным соотношением равны:

hпл = (0,25-5,6) • (2,1 • 106 • 16000)/5,85 • 106 • 16000) = 0,09 - 2,01 мм.

Таким образом, принятая нами толщина пластинки 1 0,7 мм удовлетворяет заявленному соотношению. Такой резец может быть использован в комбайнах марки КШЗМ и У10КС с нагрузкой на резец до 600 кг.

Резец Б (фиг. 2) выполнен из тех же материалов, что и резец А. Однако, вследствие того, что калийная соль на горизонте 430 м 1 рудника комбината Белорускалий, для которой предназначен резец Б более крепкая - сопротивляемость резанию 380 кг/см2 и более абразивна, толщина пластинки 1 принята равной 2 мм.

Отсюда Lпл = (15-25) • 2,00,3 = 18,5 - 30,8 мм.

Принимаем L = 30 мм.

tg α = (1,15-1,5) • 2,00,25 = 1,368-1,784,

α = 53,8 - 60,7 град.

Принимаем α = 60 град.

hдерж = Lпл/2 • tg α = 30/2 • 1,732 = 26 (мм),

Отсюда фактический коэффициент запаса прочности твердосплавной пластинки

n = 26/2 • (2,1 • 106 • 16000)/(5,85 • 106 • 16000) = 4,67 > 3.

Толщина пластинки 1 hпл = 2,0 мм удовлетворяет заявленному соотношению.

Такой резец может быть использован в комбайнах марки ПК8 с усилием на резец более 700 кг.

Работа резца и его варианта заключается в разрушении некрепких сред - солей и углей без крепких включений. При этом кромка 3 резца в процессе работы изнашивается (истирается), резец затачивается, вновь изнашивается и так происходит несколько раз до полной выработки ресурса. На фиг. 4, 5, 6 схематично изображены режущие части соответственно резцов А, Б и для сравнения резца ЗР2.80 с предельным затуплением режущей кромки 3, после которого резцы следует перетачивать, при этом затупление по задней грани 5 обозначено как Δз а по передней грани 4 - Δп

Как видно из фиг. 4, 5, 6, Δп - одинаково для всех резцов и в данном конкретном примере равно 2,5 мм, что соответствует одинаковому пройденному пути или одинаковой наработке на резец.

На этих же схемах показаны также съемы твердосплавной пластинки 1 при переточках и съемы 7 стали державки 2. Как видно из фиг. 4, резец А имеет площадку затупления Δз представляющую собой в основном сталь державки. При этом сталь державки практически не участвует в формировании усилия подачи и нагрузка от усилия подачи на заднюю площадку затупления резца составляет 1/3-1/10 части нагрузки, которая бы имела место при использовании аналога - резца марки ЗР2.80 при затуплении его по задней грани до 3-6мм. Поэтому у предлагаемого резца (А, Б) затупления по задней грани 3 могут достигать 10-15 мм до переточки и, соответственно ресурс работы предлагаемого резца до переточки в 2-3 больше, чем у известного резца ЗР2.80 и перетачивать его необходимо в 2-3 раза реже, при этом, как видно из фиг. 4, при переточке будет сниматься в основном сталь державки. Таким образом, в резце А, выполненном с пластинкой 1 толщиной 0,7 мм, при переточках твердосплавная пластинка "сниматься" (затачиваться) практически не будет (см.фиг.4). В резце Б, выполненном с пластинкой 1 толщиной 2,0 мм., при переточках твердосплавная пластинка 1 будет "сниматься" (затачиваться) (см. фиг. 5), однако величина стачивания будет в 15 раз меньше, чем у известного резца ЗР2.80, как это видно из фиг.5, 6.

Это значительно облегчает процесс периодического затачивания резцов, так как известно, что сталь державки несопоставимо легче точить, чем твердый сплав. Выполнение резцов с углом заострения 45 - 40 градусов позволяет снизить энергоемкость разрушения по меньшей мере на 25% и, следовательно,

- повысить производительность работы комбайна;

- уменьшить пылеобразование в забое;

- уменьшить выход мелких трудно флотируемых фракций и тем самым уменьшить потери конечного продукта при операции обогащения;

- уменьшить расход электроэнергии на тонну добытой руды.

Использование предлагаемых резцов позволяет также

- уменьшить число переточек резцов;

- снизить расход резцов;

- более чем на порядок уменьшить расход дорогостоящего твердого сплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЕЦ ДЛЯ ГОРНЫХ МАШИН | 1997 |

|

RU2126086C1 |

| ТОКАРНЫЙ РЕЗЕЦ "РОССИЯ" | 1992 |

|

RU2015861C1 |

| РЕЗЕЦ ДЛЯ ПРОХОДЧЕСКО-ОЧИСТНЫХ И ВЫЕМОЧНЫХ КОМБАЙНОВ (ВАРИАНТЫ) | 2013 |

|

RU2530138C1 |

| РЕЗЕЦ ДЛЯ РАЗРУШЕНИЯ УГЛЕЙ И ГОРНЫХ ПОРОД | 1971 |

|

SU300610A1 |

| РЕЗЕЦ ГОРНОЙ МАШИНЫ ДЛЯ РАЗРУШЕНИЯ ПРЕИМУЩЕСТВЕННО КРЕПКИХ ПОРОД | 1991 |

|

RU2018659C1 |

| ГОРНОРЕЖУЩИЙ ИНСТРУМЕНТ | 2006 |

|

RU2307932C1 |

| Резец для горных машин | 1983 |

|

SU1138491A1 |

| Сборный канавочный резец | 1986 |

|

SU1407688A1 |

| Резец для горных машин | 1972 |

|

SU619643A1 |

| Резец для горных машин | 1971 |

|

SU723120A1 |

Изобретение относится к горной промышленности. Резец для горных машин содержит по меньшей мере одну пластинку из твердосплавного материала, спаянную с державкой, снабженной хвостовиком, и имеет режущую кромку. Пластинка выполнена толщиной hпл, удовлетворяющей следующему соотношению: hпл= k•(Eдержσпл/Eплσдерж), где k - коэффициент, равный 0,25-5,6, Eпл - модуль упругости материала пластинки, кг/мм2, Eдерж - модуль упругости материала державки, кг/мм2, σпл - временное сопротивление изгибу материала пластинки, кг/мм2, σдерж - временное сопротивление изгибу материала державки, кг/мм2, и длиной Lпл, удовлетворяющей следующему соотношению: Lпл = k1•hпл 0,3, где k1 - коэффициент, равный 15-25, при этом державка в сечении, соответствующем половине длины пластинки, выполнена по меньшей мере толщиной hдерж, равной hдерж = (Lпл/2)•tgα. Вариант резца выполнен с пластинкой, имеющей переменную толщину. Снижается энергоемкость разрушения. Повышается производительность работы комбайна. 2 с. и 8 з.п. ф-лы, 6 ил.

где k - коэффициент, равный 0,25 - 5,6;

Eпл - модуль упругости материала пластинки, кг/мм2;

Eдерж - модуль упругости материала державки, кг/мм2;

σпл - временное сопротивление изгибу материала пластинки, кг/мм2;

σдерж - временное сопротивление изгибу материала державки, кг/мм2,

при этом державка в сечении, соответствующем половине длины пластинки, выполнена по меньшей мере толщиной hдерж, равной

где Lпл - длина твердосплавной пластинки, мм.

Lпл= k1•h

где k1 - коэффициент, равный 15 - 25.

tgα = k2•h

где k2 - коэффициент, равный 1,15 - 1,5.

где k - коэффициент, равный 0,25 - 5,6;

Eпл - модуль упругости материала пластинки, кг/мм2;

Eдерж - модуль упругости материала державки, кг/мм2;

σпл - временное сопротивление изгибу материала пластинки, кг/мм2;

σдерж - временное сопротивление изгибу материала державки, кг/мм2,

при этом державка в сечении, соответствующем половине длины пластинки, выполнена по меньшей мере толщиной hдерж, равной

где Lпл - длина твердосплавной пластинки, мм.

Lпл= k1•h

где k1 - коэффициент, равный 15 - 25.

tgα = k2•h

где k2 - коэффициент, равный 1,15 - 1,5.

| Инструмент режущий: Каталог Краснолучского машзавода, "Ворошиловская правда", 1976, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Резец для горных машин | 1976 |

|

SU605956A1 |

| Исполнительный орган горной машины | 1992 |

|

RU2002050C1 |

| RU 94014481 A1, 20.06.96 | |||

| РЕЗЕЦ ГОРНОЙ МАШИНЫ ДЛЯ РАЗРУШЕНИЯ ПРЕИМУЩЕСТВЕННО КРЕПКИХ ПОРОД | 1991 |

|

RU2018659C1 |

| RU 2052099 C1, 10.01.96 | |||

| RU 95100998 A1, 10.11.96. | |||

Авторы

Даты

1999-08-27—Публикация

1998-08-05—Подача