Изобретение относится к способу и испарителю глубоко охлажденной жидкой рабочей среды. Такие испарители, как правило, выполняются в виде пластинчатых или трубчатых теплообменников и применяются в тех случаях, когда рабочая среда хранится при низких температурах в жидком состоянии в баках, однако используется в газообразном агрегатном состоянии. Примером такого случая может быть применение криогенных жидкостей, таких как жидкий водород или природный газ в качестве носителя энергии для двигателей самолета, в частности турбодвигателей.

Особенность таких испарителей заключается в очень низкой входной температуре подлежащего испарению газа порядка 20 K (= -253oC). Так как в качестве источника тепла для испарения (и при необходимости перегрева) криогенной жидкости к испарителю подводится либо окружающий воздух, либо, например, отработанный газ двигателей, либо другая нагретая среда, то при контакте этой среды с экстремально холодными поверхностями существует опасность, что эта среда будет охлаждена ниже соответствующей температуры росы, соответственно, температуры замерзания и частично конденсируется или образует лед на поверхности испарителя.

Обычно эту опасность предотвращают ухудшением теплопередачи, за счет чего достигаются более высокие температуры поверхности на стороне входа тепла в испаритель. Это приводит, однако, к громоздкой и тяжелой конструкции такого испарителя, что особенно нежелательно при применении их в авиации и космонавтике.

Поэтому в основе изобретения лежит задача создать такой способ и испаритель для реализации способа, чтобы надежно исключить конденсацию, соответственно, образование льда несущей тепло среды (например, воздуха или обработанного газа) и при этом обеспечить легкую компактную конструкцию испарителя.

Эта задача решается тем, что водород сначала испаряется в подающем отрезке и в определенной степени перегревается, а после прохода этого отрезка возвращается обратно вдоль поверхности и служит промежуточным слоем для теплопередачи.

Предпочтительные варианты выполнения изобретения приведены в зависимых пунктах формулы изобретения.

Изобретение поясняется ниже с помощью чертежей, на которых показано:

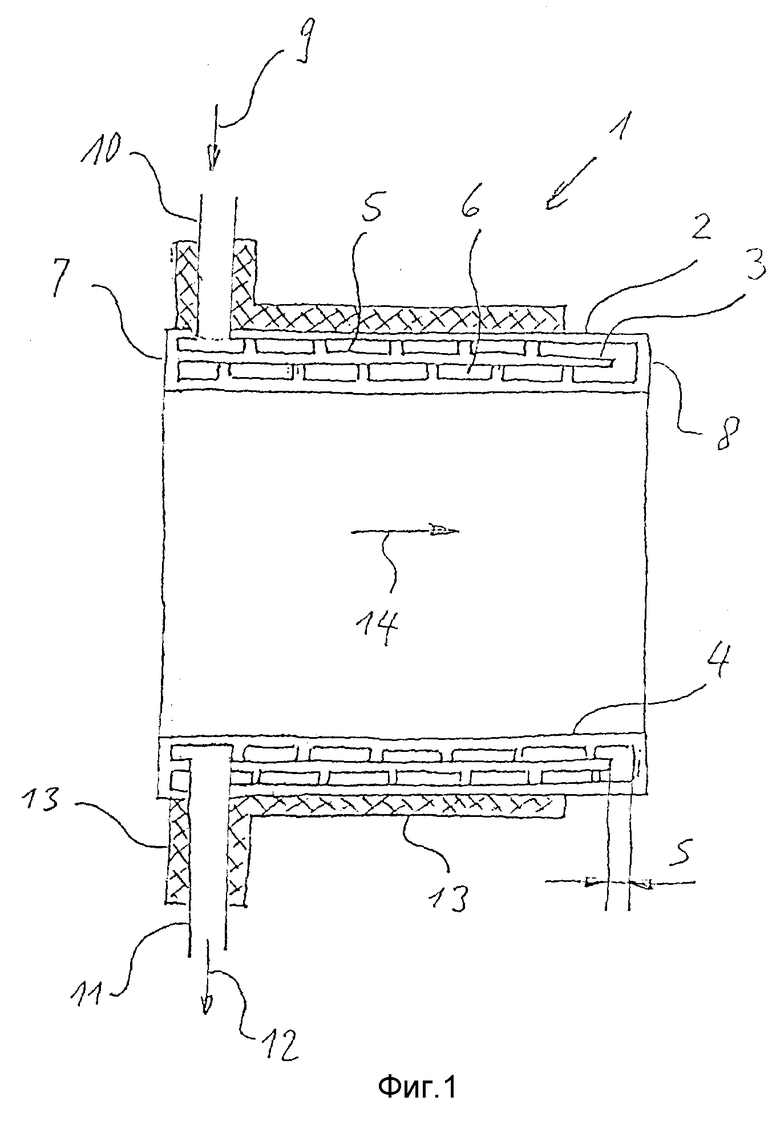

Фиг.1 - испаритель в продольном разрезе.

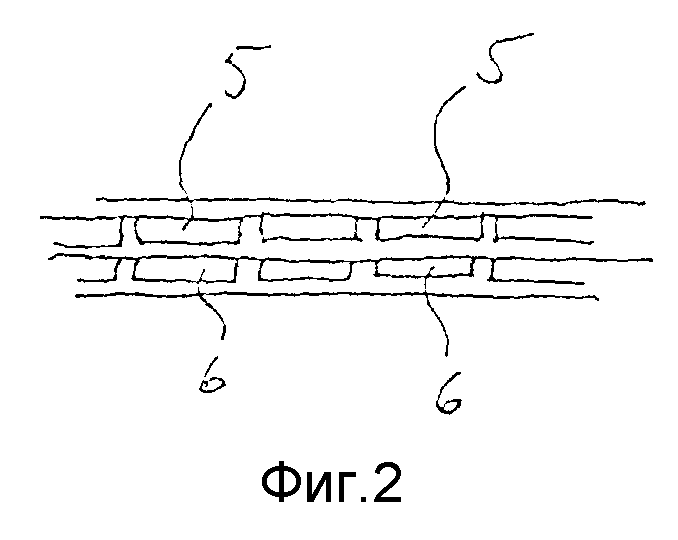

Фиг.2 - вариант выполнения испарителя по фиг.2.

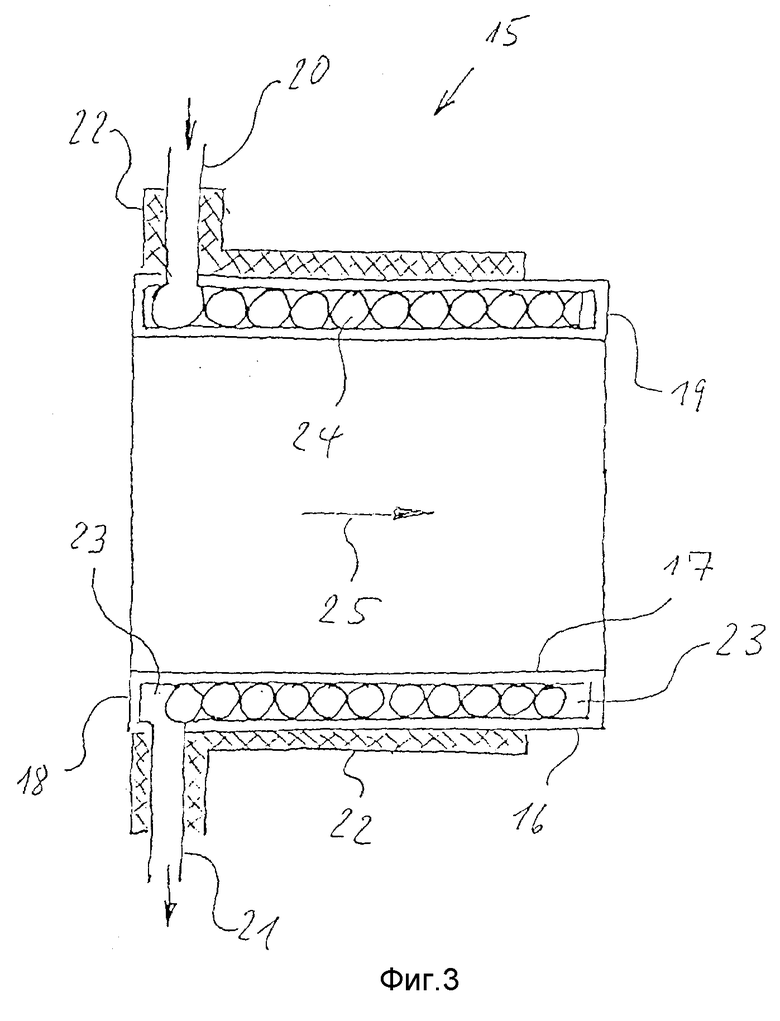

Фиг.3 - вариант выполнения с трубчатой спиралью.

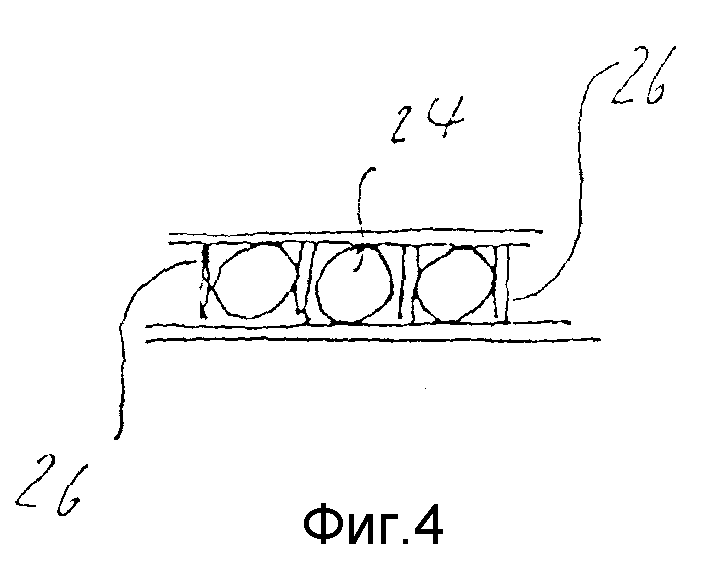

Фиг.4 - вариант выполнения с дополнительной перегородкой.

Фиг.1 показывает возможное выполнение испарителя 1 согласно изобретению, например, для испарения водорода для турбины самолетного двигателя. При этом испаритель 1 состоит в принципе из трех вставленных друг в друга труб 2, 3 и 4, причем во внешних поверхностях обеих внутренних труб 3 и 4 созданы проходящие винтообразно по периметру каналы 5, соответственно, 6, а стенки каналов соединены с внутренними поверхностями расположенных над ними труб. Внешняя труба 2 и внутренняя труба 4 на их концах герметично соединены друг с другом торцевой стенкой 7, соответственно, 8, при этом средняя труба 3 также соединена герметично с торцевой стенкой 7. Между правым на изображении концом трубы 3 и торцевой стенкой 7 существует зазор s. Для ввода подлежащей испарению рабочей среды в направлении стрелки 9 предусмотрен вход 10, соединенный с каналом 5. Для отбора газообразной рабочей среды служит соединенный с каналом 6 выход 11, через который полученный газ выходит в направлении стрелки 12. Очень холодные во время работы внешние поверхности снабжены изоляцией 13 для предотвращения конденсации, соответственно, образования льда. Во время работы через внутреннюю трубу 3 в направлении стрелки 14 протекает отдающая тепло среда. Если теперь подлежащую испарению рабочую среду подать через вход 10 в канал 5, то она проходит на чертеже слева направо и через зазор s попадает в канал 6, по которому она проходит в противоположном направлении до выхода 11. Таким образом, подлежащая испарению рабочая среда проходит сначала через подающий отрезок, образованный каналом 5, а затем возвратный отрезок, образованный каналом 6. В принципе возможно одинаково направленное и противоположно направленное выполнение винтообразных каналов 5 и 6.

Фиг.2 показывает вариант выполнения испарителя по фиг.1. При этом стенки каналов 5 и 6 в радиальном направлении расположены друг над другом. Благодаря этому достигается повышенная прочность испарителя. В этом варианте выполнения возможно использование только одинаково направленных спиралей каналов.

Фиг.3 показывает другой вариант выполнения изобретения в виде испарителя 15, состоящего из внешнего кожуха 16, внутреннего кожуха 17, двух торцевых стенок 18 и 19, входа 20 и выхода 21 и изоляции 22. При этом внешний кожух 16 и внутренний кожух 17, а также торцевые стенки 18 и 19 герметично закрывают полое пространство 23. В этом испарителе 15 путь, который проходит подлежащая испарению рабочая среда, снова состоит из подлежащего и возвратного отрезков. Для этого в полом пространстве 23 так размещена трубчатая спираль 24, что образующая спираль трубка одинаково соприкасается с внешним кожухом 16 и с внутренним кожухом 17. Левый на изображении конец трубчатой спирали 24 соединен только с входом 20, а правый конец трубчатой спирали открыт и выходит в полое пространство 23. Если подлежащая испарению среда подается на вход 20, то она проходит трубчатую спираль 24 на изображении слева направо и на конце трубчатой спирали 23 попадает в полое пространство 23. Отсюда рабочая среда по расположенным между спиралью и внешним кожухом 16, соответственно, внутренним кожухом 17 каналам с клинообразным поперечным сечением протекает обратно и попадает к выходу 21. Вследствие отдачи тепла протекающей в направлении стрелки 25 среды испаренная рабочая среда выходит через выход 21 в газообразном состоянии.

Фиг. 4 показывает вариант выполнения испарителя с трубчатой спиралью по фиг. 3. Кроме трубчатой спирали 24 здесь вокруг внутреннего кожуха намотана винтообразная перегородка 26 и сварена с ним. При высоких внутренних давлениях в испарителе это способствует укреплению внутреннего кожуха. Благодаря этому предотвращается вдавливание внутреннего кожуха.

Таким образом способ для испарения рабочей среды состоит в том, что рабочая среда, например водород, сначала испаряется в подающем отрезке и в определенной степени перегревается, а после прохода этого отрезка возвращаются обратно вдоль поверхности и служит промежуточным слоем для теплопередачи. Эта возвращенная и перегретая рабочая среда может вследствие своей низкой температуры в 20 K конденсироваться только тогда, когда она снова будет охлаждена до этой температуры, что может быть легко предотвращено за счет соответствующего исполнения испарителя.

Раскрытый способ испарения в обратном потоке, или возвратного испарения имеет преимущества тогда, когда обрабатываются среды с экстремально различными температурами, и когда необходимо одновременно обеспечить крайне низкий вес.

В практической работе внутренняя труба 4 или внутренний кожух 17 являются составляющей частью трубопровода для горячего газа. Настоящий способ может однако успешно применяться также тогда, когда отдающим тепло элементом является, например, камера сгорания как в патентной заявке 19547515, в которой уже раскрыта камера сгорания с интегрированным испарителем.

Способ испарения глубоко охлажденной жидкой рабочей среды с помощью действующего как теплообменник испарителя состоит в том, что водород сначала испаряется в подающем отрезке и в определенной степени перегревается, а после прохода этого отрезка возвращается обратно вдоль поверхности и служит промежуточным слоем для теплопередачи. Подающий канал для подлежащей испарению среды испарителя связан через щель с возвратным каналом, служащим в качестве промежуточного слоя, и связанным с выходом. Описанный способ позволяет реализовать испарители с чрезвычайно низким весом, с помощью которых можно обрабатывать среды с экстремально различными температурами. 2 с. и 7 з.п. ф-лы, 4 ил.

Установлен конвенционный приоритет от 03.05.96 согласно первой заявке N 19617916.5, поданной в патентное ведомство Германии.

| Испаритель криогенных продуктов | 1982 |

|

SU1112200A1 |

| SU 1900920 A, 14.01.67 | |||

| US 4149390 A, 17.04.79 | |||

| 0 |

|

SU152941A1 | |

| DE 19547515 A1, 03.07.97. | |||

Авторы

Даты

1999-08-27—Публикация

1997-04-29—Подача