Изобретение относится к способу сжигания водорода и горелке для сжигания водорода.

Водород (H2) как топливо для горелок всех типов, например для топочных камер газовых турбин, отличается особенно высокой реактивностью и тем самым также чрезвычайно большой стабильностью горения, а именно даже при избытках воздуха, которые появляются в топочных камерах современных газовых турбин. Благодаря публикациям Хейвуда и Микуса в технике сгорания известно, что в зоне с достаточно высокими избытками воздуха повышение степени смешивания приводит к уменьшению образования окиси азота (NO). При этом получается минимум образования окиси азота при совершенно гомогенных топливовоздушных горючих смесях, которых можно добиться примерно путем предварительного смешивания перед непосредственной зоной горения. Соответствующее предложение гомогенного, предварительно смешанного сжигания водорода имеется от фирмы "Пратт энд Витней оф Канада". Несмотря на преимущества, которые дает предварительное смешивание с точки зрения уменьшения образования окиси азота, существенный недостаток этой меры заключается в том, что в принципе возможно проскакивание пламени в зону смешивания.

Технические решения соответствующих горелок с предварительным смешиванием показывают относительно простую конструкцию. При этом, например, распределительная камера пластинчатой формы для водорода вставляется поперек направления протекания воздуха, в дальнейшем называется основным направлением протекания, в топочную камеру, причем распределительная камера пронизана в основном направлении большим количеством воздуховодных трубок с входным отверстием и выходным отверстием. Каждая воздуховодная трубка соединена с помощью небольших отверстий, которые расположены вблизи входного отверстия, с распределительной камерой. Если теперь водород направляется в распределительную камеру, то он протекает поперек основного направления протекания к отдельным отверстиям и попадает таким образом в воздуховодные трубки. Если теперь одновременно через воздуховодные трубки в топочную камеру вдувается воздух, то оба газа смешиваются внутри воздуховодной трубы. Образованная таким образом смесь попадает затем в топочную камеру и воспламеняется. Благодаря расположению распределительной камеры существенно упрощается конструкция горелки, так как таким образом удается избежать индивидуальных трубопроводов для подачи водорода к отдельным воздуховодным трубкам или зонам горения.

С учетом значения степени смешивания, принимая во внимание образование окиси азота при сжигании водорода, ставшие известными водородные горелки и водородные топочные камеры, которые работают без предварительного смешивания, т. е. по принципу диффузионного сжигания, имеют увеличенное количество инжекционных сопел для подачи водорода. При этом речь идет, как правило, о традиционных вихревых форсунках, соответствующие решения были представлены обществом ТРУД/Кузнецов в России и в Германии фирмой Моторен унд Турбинен-Унион ГибХ. При использовании этого принципа, например, обществом ТРУД количество зон горения моно увеличить на коэффициент пять или больше, так что в определенной топочной камере количество он горения можно увеличивать, например, от 30 до 150 или больше. При этом отдельные зоны горения еще имеют диаметр около 20 мм. Дальнейшему уменьшению зон горения и тем самым возрастающему количеству нижележащих сопел препятствует необходимое в этом случае большое количество индивидуальных трубопроводов для подачи водорода.

В соответствии с этим в основе изобретения лежит задача усовершенствования способа диффузионного сжигания водорода и горелки для реализации этого способа таким образом, чтобы благодаря ощутимому увеличению количества зон горения достигалось явное уменьшение образования окиси азота по сравнению с прежними горелками с диффузионным сжиганием.

При типовом способе, а также соответствующей горелке эта задача решается с помощью отличительных признаков пунктов 1, 4 и 10 формулы изобретения.

При этом, в частности, преимуществом является то, что технологические затраты несмотря на значительное увеличение количества зон горения остаются низкими.

Предпочтительные усовершенствованные варианты выполнения изобретения указаны в дополнительных пунктах формулы изобретения.

Так, преимущество варианта выполнения в соответствии с пунктом 2 формулы изобретения заключается в том, что с помощью водорода на структуру оказывается особенно хорошее охлаждающее воздействие.

Изобретение представлено с помощью чертежа и ниже поясняется более подробно. На чертеже показывают:

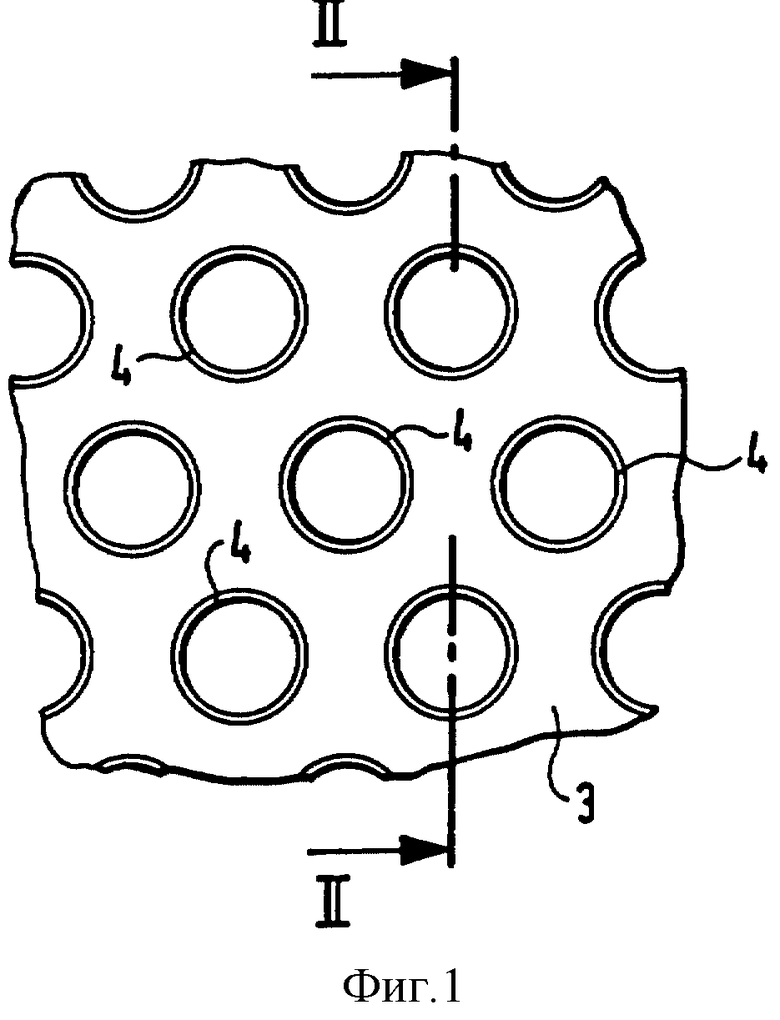

фиг. 1: вид горелки матричной конструкции для топочной камеры,

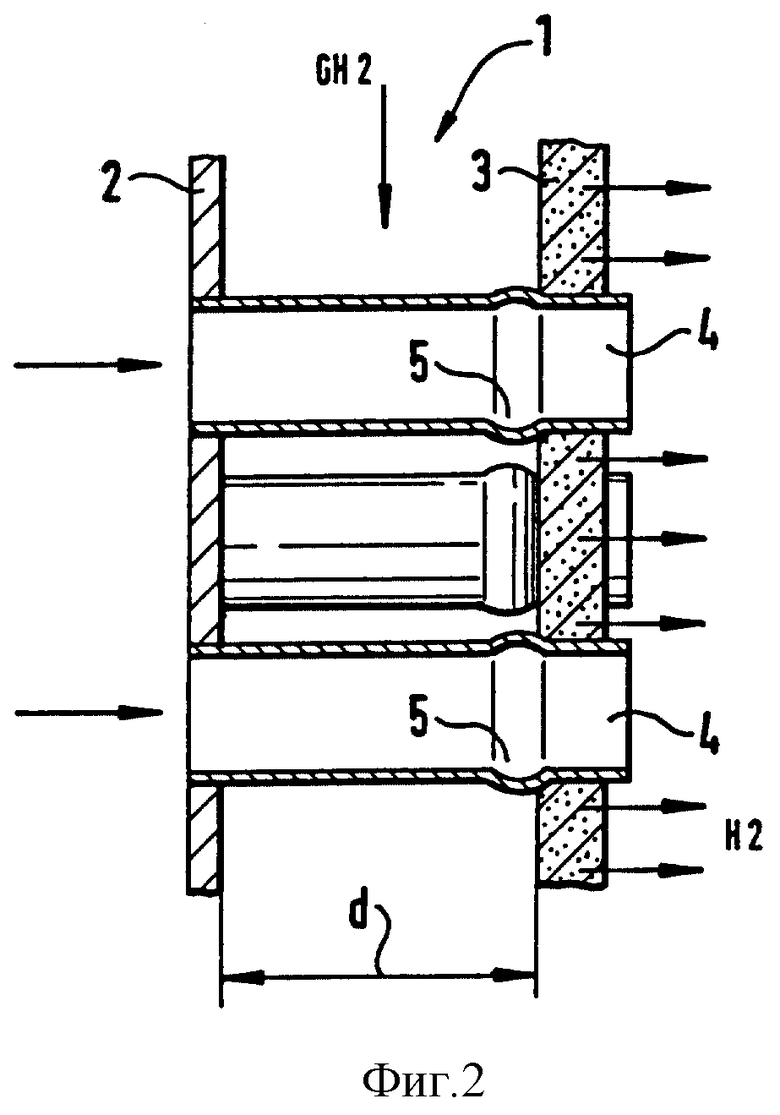

фиг. 2: разрез по линии II-II в соответствии с фиг. 1,

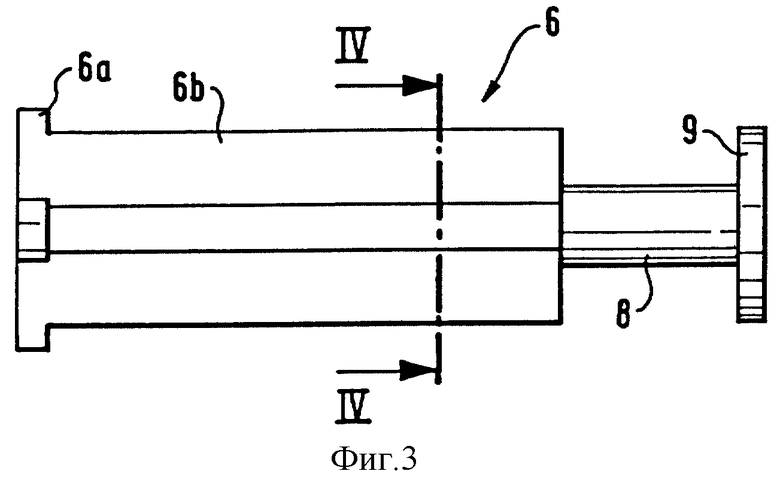

фиг. 3: направляющий палец,

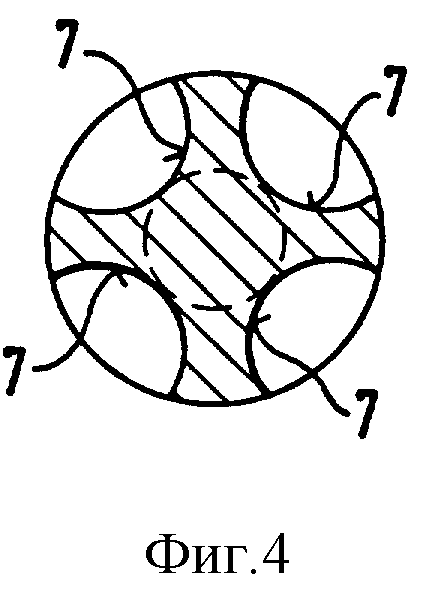

фиг. 4: разрез по линии IV-IV в соответствии с фиг. 3,

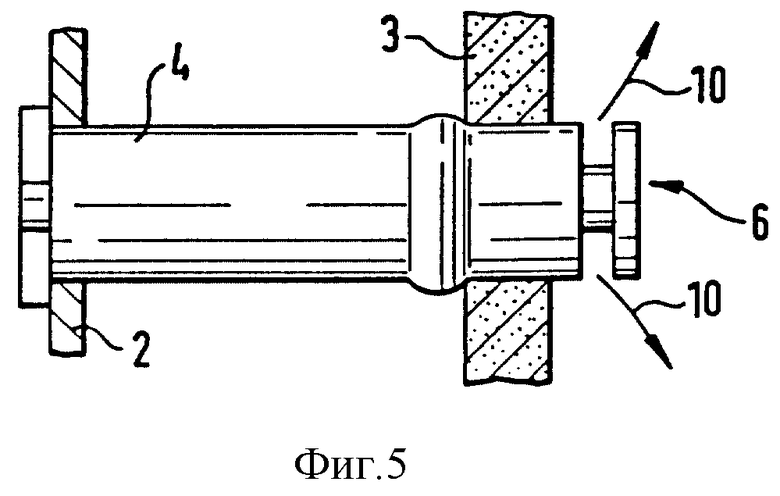

фиг. 5: направляющую трубу с направляющим пальцем,

фиг. 6: вид двухмерной конструкции горелки,

фиг. 7: разрез по линии VII-VII в соответствии с фиг. 6,

фиг. 8: вид матричной конструкции другой горелки,

фиг. 9: разрез по линии IX-IX в соответствии с фиг. 8,

фиг. 10: направляющая труба в соответствии с фиг. 9 с направляющим пальцем,

фиг. 11: вид XI в соответствии с фиг. 10,

фиг. 12: разрез по линии XII-XII в соответствии с фиг. 10,

фиг. 13: деталь XIII в соответствии с фиг. 10,

фиг. 14: изображение в соответствии с фиг. 13 с измененным осевым расположением направляющего пальца,

фиг. 15% изображение в соответствии с фиг. 14 с измененным угловым расположением направляющего пальца,

фиг. 16: вариант выполнения системы направляющая труба - направляющий палец с направляющими каналами,

фиг. 17: разрез по линии XVII-XVII в соответствии с фиг. 16,

фиг. 18: вид двухмерной конструкции другой горелки,

фиг. 19: разрез по линии XIX-XIX в соответствии с фиг. 18,

фиг. 20: горелку с цельной перфорированной перегородкой.

фиг. 21: вид XXI в соответствии с фиг. 20,

фиг. 22: горелку с изогнутым распределительным каналом и

фиг. 23: разрез по линии XXIII-XXIII в соответствии с фиг. 22.

Фиг. 1-4 показывают горелку для сжигания водорода для установки, например, в топочную камеру газовой турбины. Горелка имеет пластинчатую форму и устанавливается в топочную камеру поперек основного направления протекания. Краевая зона горелки и ее соединение с не показанным на чертеже корпусом топочной камеры не представлена и может быть выполнена как угодно. Горелка состоит из первой перфорированной перегородки 2 и второй перфорированной перегородки 3, которые с помощью большого количества направляющих труб 4 удерживаются на постоянном расстоянии "d". При этом отверстия могут быть расположены в соответствии с определенными матричными образцами. Первая перфорированная перегородка 2 состоит, например, из надлежащего металла и является газонепроницаемой. В противоположность этому вторая перфорированная перегородка 3 газопроницаемая и состоит из надлежащего пористого материала, например из металлокерамического сплава. При этом отверстия в обеих перегородках 2, 3 расположены с одинаковым перекрытием, так что каждое отверстие в первой перегородке 2 образует с соответствующим отверстием второй перегородки 3 пару отверстий. Соединение горелки создается в основном благодаря тому, что в каждой паре отверстий в качестве проставки вставлена и зафиксирована направляющая труба 4. Направляющие трубы 4 имеют отвальцованные наружу круговые желобки 5. Фиксирование направляющих труб 4 в перфорированной перегородке 2 осуществляется, например, с помощью пайки или сварки, тогда как фиксирование в перегородке 3 может осуществляться путем развальцовки или отбортовки. При этом во взаимодействии с желобком 5 между направляющими трубами 4 и перфорированной перегородкой 3 получается соответственно соединение с геометрическим замыканием. Тем самым в основном перфорированные перегородки 2, 3 с направляющими трубами 4 образуют распределительную камеру. В каждую направляющую трубу 4 вставлен направляющий палец 6, как он показан в увеличенном масштабе на фиг. 3 и 4. В сущности направляющий палец состоит из цилиндрического тела вращения с упором 6a, направляющей частью 6b, крепежным устройством 8 и диском 9. Наружный диаметр направляющей части 6b примерно соответствует внутреннему диаметру направляющей трубы и в показанном примере выполнения имеет четыре осевых направляющих канала 7. Крепежное устройство на фиг. 3 прикреплено справа к направляющей части и практически представляет собой зону с уменьшенным диаметром, которая имеет концентрично прикрепленный диск 9, наружный диаметр которого примерно соответствует наружному диаметру направляющей части 6b. Упор 6a образуется с помощью короткой в осевом направлении зоны, наружный диаметр которой больше наружного диаметра направляющей части 6b. В каждую направляющую трубу 4 со стороны подачи воздуха горелки вставлен направляющий палей 6 до упора 6a, который прилегает к перфорированной перегородке 2, и в этом положении прочно зафиксирован. Подобного рода узел образует соответственно инжектор. Для ввода в эксплуатацию горелки газообразный водород подается в имеющуюся между перфорированными перегородками 2, 3 распределительную камеру. Кроме того, через направляющие трубы в топочную камеру вдувается воздух. При этом водород внутри распределительной камеры протекает поперек основного направления и при этом распределяется в виде тонкодисперсного распределения по местным зонам пористой перфорированной перегородки 3, через которую он поступает в топочную камеру и образует здесь водородную атмосферу. При этом на выходе каждой направляющей трубы 4 вследствие отклонения диском образуется воздушное течение по типу боковой поверхности конуса, которое поступает в процессе образования смеси с окружающим водородом и при этом образуется осесимметричное диффузионное пламя. Полезным для активизации процесса смешивания является в данном случае взаимодействие сталкивающихся соседних конических факелов. Геометрия направляющих пальцев 6 выбрана таким образом, что при вставлении до соответствующего упора 6a получается заранее определенное отклонение, т.е. заранее определенная форма факела. Допустимо также, чтобы упоры по весовым соображениям были опущены. В этом случае вставление направляющих пальцев 6 в направляющие трубы 4 в заранее определенное осевое положение осуществляется с помощью технологического предписания. Благодаря чрезвычайно простой конструкции инжекторов они могут быть миниатюризированы таким образом, что в каждой топочной камере может быть установлено значительно большее их количество. Вследствие миниатюризации указанного порядка выполненные в соответствии с изобретением зоны горения называются микроволнами горения.

Фиг. 6 и 7 показывают другой вариант выполнения горелки в соответствии с изобретением, состоящий из предусмотренных для водорода отдельных вытянутых распределительных каналов 11 U-образного поперечного сечения, которые со стороны топочной камеры закрыты стенками 12 из пористого металлокерамического сплава. Каналы 11 соединены друг с другом с помощью перфорированных профилей имеющего форму угла поперечного сечения таким образом, что соответственно свободные продольные кромки перфорированного профиля 13 закреплены на продольных кромках двух соседних распределительных каналов 11. При этом отверстия 14 расположены в полосовых коленах перфорированных профилей 13 на одинаковом расстоянии. Для ввода в эксплуатацию этой горелки газообразный водород подается в распределительные каналы 11. Одновременно с этим через отверстия 14 в топочную камеру вдувается воздух. При этом водород в распределительных каналах 11 протекает поперек основного направления протекания и благодаря тонкодисперсному распределению распределяется по местным зонам пористых стенок 12, через которые он поступает в топочную камеру и образует водородную атмосферу. Вследствие подачи воздуха в зоне каждого отверстия образуется стехиометрическая зона, которая при воспламенении горелки образует собственный факел. Эта горелка выполнена особенно просто и может быть изготовлена в виде листовой конструкции. При этом, например, можно поступать таким образом, чтобы U-образные распределительные каналы 11 изготавливались из листового материала, причем каждое U-образное колено соединено как одно целое с отогнутой перфорированной полосой. После вставления пористых стенок 12 соседние каналы 11 соединяются друг с другом, например, путем сваривания вдоль свободных кромок перфорированных полос. Эта горелка может быть миниатюризирована таким образом, что можно добиться несколько тысяч зон горения внутри топочной камеры.

При происходящем в описанных выше горелках тонкодисперсном распределении водород с помощью распределительной камеры или распределительных каналов распределяется на тысячи микрозон горения, так что происходит как бы микродиффузионное сжигание водорода. Благодаря тому, что в описанных выше горелках внутри топочной камеры образуется водородная атмосфера, в которую нагнетаются струи воздуха, получается инверсное диффузионное горение, которое может стабилизироваться в образующихся зонах смешивания в большинстве случаев с турбулентной характеристикой. Существенное преимущество этого инверсного диффузионного сжигания водорода заключается в том, что достигается хорошее охлаждение структуры с помощью водорода.

В вышеупомянутых горелках вместо пористых металлокерамических сплавов можно использовать также другие пористые металлические материалы. Так, например, во внимание принимаются пористые материалы на основе металлических волокон, которые известны, например, под названием "войлочный металл" (Felt Metal). Кроме того, допустимо, чтобы пористый материал состоял из керамического материала. Чтобы ограничить воздействия возможно имеющихся в пористом материале неоднородностей, можно предварительно включать или использовать отдельно перфорированный лист с определенным мелким раствором отверстий относительно тонкого слоя пористого материала.

Фиг. 8-11 показывают другой вариант выполнения горелки, которая, однако, в противоположность предыдущим работает не с инверсным, а с регулярным диффузионным горением. Эта горелка вновь состоит в основном из двух перфорированных перегородок с одинаковым перекрытием, которые в данном случае обозначены позициями 15 и 16. Обе перфорированные перегородки прочно соединены друг с другом с помощью направляющих труб 17, которые соответственно имеют входное и выходное отверстия, так что вновь образуется распределительная камера. Вблизи выходных отверстий на направляющих трубах 17 расположено несколько отверстий 18 с одинаковым угловым шагом. В каждую направляющую трубу 17 вставлен направляющий палец 19, состоящий из упора 20, направляющей части 21 и свободноструйной части 22, причем свободноструйная часть практически представляет собой осевой участок уменьшенного диаметра. Упор 20 и направляющая часть 21 имеют определенное количество проходящих в осевом направлении пазов 23, глубина которых может доходить до наружного диаметра свободноструйной части 22. При этом количество отверстий 18 соответствует количеству пазов 23. При вводе в эксплуатацию горелки воздух через направляющую трубу 17 вдувается в топочную камеру. Одновременно в распределительную камеру подается водород, так что он через отдельные отверстия 18 вводится в направляющие трубы и здесь увлекается поступающим через пазы 23 воздухом. При этом соответственно вниз по течению отверстия 18 образуется микрозона горения, в которой при воспламенении топочной камеры стабилизируется пламя. Так как направляющие трубы 17 в показанном примере выполнения имеют соответственно шесть отверстий 18, на каждую направляющую трубу получается по шесть микрозон горения. Тем самым получается дальнейшее увеличение количества зон горения. Применение этого принципа в упомянутой вначале топочной камере общества ТРУД увеличило бы количество устанавливаемых зон горения примерно до 5000. Это вновь способствует тому, что даже без предварительного смешивания достигается очень высокая степень смешивания, следствием чего является то, что в значительной степени уменьшается образование окиси азота. Путем поворота и/или осевого смещения направляющих болтов 19 относительно направляющих труб 17 можно осуществлять различные регулировки горелки. При этом также существует возможность опустить упоры 20 и устанавливать осевое положение воздуховодных пальцев с помощью соответствующего предписания.

Фиг. 12-15 показывают различные варианты настройки описанной выше горелки. На фиг. 12 направляющий палец с пазами 23 установлен относительно направляющей трубы 17 с отверстиями 18 таким образом, что введение водорода через отверстия 18 осуществляется в промежутки между струями воздуха, которые поступают через пазы 23. Фиг. 13 показывает направляющий палец в положении, в котором направляющая часть 21 плотно подходит к отверстиям 18. В результате этого струя водорода может отклоняться только вниз по течению. Однако, если направляющая часть 21 зафиксирована в направляющей трубе 17 таким образом, что имеется несколько большее удаление от отверстий 18, как показано на фиг. 14, то может возникнуть определенная рециркуляция. Фиг. 15 показывает наконец конфигурацию, в которой поступающие через пазы 23 воздушные струи точно наталкиваются на поступающие через отверстия струи водорода. Во всех этих случаях тонкодисперсные струи водорода с помощью отверстий 18 подаются в воздушную атмосферу, так что получается регулярное диффузионное горение, причем только отдельные зоны горения имеют еще диаметр порядка 2 мм. При этом во многих случаях факелы стабилизируются у отверстий 18. Следовало бы упомянуть о том, что свободноструйную часть 22 в варианте выполнения изобретения можно также опустить, в частности, при инжекции воздуха в соответствии с фиг. 15.

Фиг. 16 и 17 показывают вариант выполнения изобретения, причем струи водорода и воздуха до их поступления в топочную камеру направляются раздельно. Для этого используются описанные выше направляющие трубы 17 с отверстиями 18. Эти направляющие трубы вновь вставлены в перфорированные перегородки 15 и 16, из которых здесь можно видеть только перфорированную перегородку, обозначенную позицией 16. Использованный в данном случае направляющий палец 24 хотя и имеет вновь пазы 23, однако, кроме того, он оснащен двумя существенными изменениями. Во-первых, палец с постоянным диаметром установлен приблизительно до выходного поперечного сечения. Во-вторых, в находящихся между пазами 23 зонах материала в середине расположены проходящие в осевом направлении небольшие направляющие каналы 25. Соответствующий направляющий палец 24 вставлен в соответствующую направляющую трубу 17 таким образом, что каждое отверстие 18 входит в направляющий канал 25. Таким образом, начало диффузии между водородом и воздухом смещается к зоне вниз по течению от перфорированной перегородки 16, например, чтобы избежать чрезмерных термических нагрузок на структуру. При этих решениях факелы стабилизируются у устьев направляющих каналов 25.

Фиг. 18 и 19 показывают вариант выполнения горелки для регулярного диффузионного горения двухмерного типа. Эта горелка вновь состоит из предусмотренных для подачи водорода отдельных вытянутых распределительных каналов 26, которые в противоположность распределительным каналам 11 в соответствии с фиг. 6 и 7 имеют замкнутое поперечное сечение. Это поперечное сечение определяется в основном плоской прямоугольной формой, которая, однако, в правой на фигуре зоне имеет крышеобразную кромку 26a. По обеим сторонам крышеобразной кромки со смещением расположены мелкие отверстия 27. Отдельные каналы 26 с помощью непоказанного крепежного устройства удерживаться на взаимном удалении друг от друга, так что они образуют решетку, через которую в соответствии с фиг. 19 слева направо может протекать воздух. Горелка содержит, кроме того, полосовые переходные листы 28, в продольных кромках которых выбраны выемки 29. Переходные листы 28 зафиксированы соответственно между двумя распределительными каналами 26 в зоне отверстий 27 с помощью непоказанного крепежного узла таким образом, что с каждым отверстием 27 сопряжена выемка 29. При этом вместо одного из показанных отверстий 27 может быть расположено также несколько более мелких отверстий. При вводе в эксплуатацию этой горелки воздух в соответствии со стрелками 30 через выемки 29 и водород через отверстия 18 в соответствии со стрелками 31 вдуваются в топочную камеру, вследствие чего внутри топочной камеры в соответствующих зонах отверстий 27 образуется воздушная атмосфера с большим количеством микрозон горения. После воспламенения топочной камеры факелы стабилизируются у отверстий 27.

Фиг. 20 и 21 показывают горелку с цельной перфорированной перегородкой 32 с отверстиями 32a, на которой с помощью крепежных устрйоств 34 закреплено несколько распределительных каналов 33. Распределительные каналы 33 имеют удлиненное круглое поперечное сечение и в обращенной к перфорированной перегородке 32 зоне большое количество отверстий 35. Крепежные устройства 34 выполнены из проволоки или листового материала. Как показывает фиг. 21, с каждым отверстием 32a перфорированной перегородки 32 сопряжены два отверстия 35, благодаря чему водород может выходить в соответствии со стрелками 37.

При вводе в эксплуатацию этой горелки воздух в соответствии со стрелками 36 через перфорированную перегородку 32 вдувается в топочную камеру, вследствие чего внутри топочной камеры в соответствующих зонах отверстий 35 образуется воздушная атмосфера с большим количеством микрозон горения. После воспламенения топочной камеры факелы у отверстий 35 стабилизируются.

Фиг. 22 и 23 показывают другой вариант выполнения горелки. Частичный вид в соответствии с фиг. 22 показывает изогнутые распределительные каналы 38, которые являются составной частью кольцевой горелки, и в соответствии с фиг. 23 имеют удлиненное круглое поперечное сечение. При этом каждый распределительный канал образуют замкнутое кольцо, которое с помощью собственного присоединительного элемента соединено с трубопроводом для подачи водорода. Соединение горелки создается, например, с помощью расположенных между отдельными распределительными каналами 38 волнообразных сепараторов 39, которые соединены с распределительными каналами, например, с помощью сварки. Сепараторы 39 выполнены соответственно из полос листового материала и обеспечивают остаточное расстояние между отдельныи распределительными каналами 38 для прохода воздуха. Допустимо также, чтобы распределительный канал 38 был объединен путем намотки с сепаратором 39 для дискообразной или кольцевой горелки, так что распределительный канал приобретает спиральную форму. Для создания большого количества микрозон горения на распределительном канале 38 вновь расположены отверстия, которые в данном случае обозначены позицией 40. Общим признаком кольцевых и спиральных распределительных каналов является то, что они имеют изогнутую форму. Эти горелки работают по принципу одинакового действия, как уже было описано в связи с фиг. 18-21.

В способе и горелке для сжигания водорода в диффузионном горении водород и окислитель подаются в горелку, причем, кроме того, основное направление протекания определяется направлением протекания окислителя, а водород в направленном в основном перпендикулярно к основному направлению протекания поперечном потоке распределяется по отдельным зонам горения, изобретение заключается в том, что в качестве окислителя используется воздух и поперечный поток связан с мелкодисперсным распределением по большому количеству отдельных микрозон горения. При этом, в частности, предпочтительным является то, что технологические затраты, несмотря на значительное увеличение количества зон горения, остаются на низком уровне. При использовании изобретения технический результат заключается в снижении образования окиси азота. 4 с. и 29 з.п. ф-лы, 5 ил.

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ СПЛАВА В РАСПЛАВАХ СОЛЕЙ | 1991 |

|

RU2023060C1 |

| БЛОЧНАЯ ИНЖЕКЦИОННАЯ ГОРЕЛКА | 1991 |

|

RU2018768C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 0 |

|

SU201579A1 |

| ЗАЩИТНЫЙ ЭКРАНИРУЮЩИЙ КОМПЛЕКТ ОТ ПОРАЖЕНИЯ ЭЛЕКТРИЧЕСКИМ ТОКОМ ПРИ РАБОТАХ В ЗОНЕ НАВЕДЕННОГО НАПРЯЖЕНИЯ И ОТ ВОЗДЕЙСТВИЯ ЭЛЕКТРИЧЕСКИХ ПОЛЕЙ ПРОМЫШЛЕННОЙ ЧАСТОТЫ | 2013 |

|

RU2577659C2 |

| DE 3722446 A1, 04.02.1988. | |||

Авторы

Даты

2000-07-10—Публикация

1996-12-18—Подача