Изобретение касается термообрабатывающей установки для диффузионного отжига конструктивных элементов из алюминиевых сплавов в авиационной промышленности в соответствии с техническими предписаниями, в частности, плоских заготовок или обработанных давлением конструктивных элементов заранее заданных минимальных и максимальных размеров, причем конструктивные элементы подвергаются процессам термической обработки, закалки, очистки и сушки.

Известна установка для термического улучшения конструктивных деталей из металла, содержащая средствo для термической обработки деталей, средство закалки и средство очистки и сушки (см. патент Германии 4035155, кл. C 22 F 1/04).

Недостатком известной из патента Германии установки для термического улучшения конструктивных деталей из металла является возможность ее применения лишь только для малогабаритных металлических деталей.

При обработке металла/переработке металла в заготовку металлы подвергаются упрочняющему процессу обработки давлением. Известно проведение перед или после подобного рода обработки давлением "неполного отжига", с помощью которого покоробившиеся и деформированные кристаллические структуры металлов разрыхляются и образуются новые кристаллы. Последние ведут себя вновь как структура недеформированного металла, так что металлы в ходе нового технологического процесса можно подвергать дальнейшей обработке давлением. Это "мягкое" состояние позволяет осуществлять хорошую переработку металла в заготовку.

Кроме того, известно, что у части алюминиевых сплавов прочность можно повышать с помощью специальных методов термической обработки, например, с помощью диффузионного отжига после процесса обработки давлением. Для этого алюминиевые сплавы подвергают отжигу, например, в печи с нагревом в соляной ванне или в печи с циркуляцией воздуха при температуре примерно от 500 до 520oC. Для термической обработки необходимa ручная подвязка деталей на рамы или укладка в короба. После проведения процесса отжига производится немедленная закалка в воде всегда при температуре 20oC или для тонких конструктивных элементов в воздушном потоке. Затем при использовании сплавов проводится процесс искусственного старения путем выдерживания в течение 1/2 - 24 ч в масляной ванне или в электрически нагреваемой печи с циркуляцией воздуха при температуре примерно от 100 до 200oC. Приставшие к металлу из печи с нагревом в соляной ванне остатки соли необходимо тщательно удалить, так как они разъедают металл.

В основе изобретения лежит задача создания термообрабатывающей установки указанного вначале типа, с помощью которой можно бездефектно автоматически проводить диффузионный отжиг конструктивных элементов из алюминиевых сплавов с минимальной затратой времени на процесс при воспроизводимых технологических условиях с минимальным короблением или без коробления.

В соответствии с изобретением задача решается благодаря тому,

что предусмотрена имеющая несколько транспортерных лент и/или лентопротяжных роликов транспортная система для незакрепленного размещения и транспортировки конструктивных элементов,

что расположенная после транспортерной ленты и/или лентопротяжных роликов в зоне загрузки конструктивных элементов печь непрерывного действия оснащена транспортирующей конструктивные элементы через печь транспортерной лентой и/или лентопротяжными роликами и системой обогрева для нагревания конструктивных элементов до зависящей от используемого сплава температуры отжига примерно от 460 до 570oC при заранее заданном времени выдержки нагрева примерно в течение 10-25 мин,

что после печи непрерывного действия расположено содержащее жидкую закалочную среду устройство для закалки конструктивных элементов,

что транспортная система в передаточной зоне между печью непрерывного действия и закалочным устройством выполнена таким образом, что конструктивные элементы под заранее заданным углом без пузырьков погружаются в закалочную среду,

что к закалочному устройству примыкает система очистки и сушки, через которую конструктивные элементы направляются с помощью транспортерной ленты

и что предусмотрена система управления процессом для управления и контроля всех необходимых для безупречной термической обработки конструктивных элементов параметров и протекания процесса.

Варианты выполнения в соответствии с изобретением описаны в дополнительных пунктах 2-19 формулы изобретения.

Особое преимущество изобретения можно видеть в том, что разработанная предпочтительно в виде печи непрерывного действия с интегрированной закалкой термообрабатывающая установка может быть расположена в пространственной близости пресса для обработки давлением конструктивных элементов. Тем самым среди прочего возможна отвечающая потребности термическая обработка деталей с минимальными затратами и с привлечением обслуживающего пресс персонала. Другое преимущество в соответствии с изобретением заключается в закалке с незначительным короблением нагреваемых конструктивных элементов. Промежуток времени, с которого температура конструктивного элемента в одном месте ниже температуры диффузионного отжига до полного погружения конструктивного элемента в закалочную ванну, называется продолжительностью выдержки для закалки. Максимально допустимая продолжительность выдержки для закалки не должна превышать, например, 7 с. Более того, установка рассчитана таким образом, что этот промежуток времени по возможности явно не достигается, благодаря чему достигается повышение качества. Большим преимуществом является также отсутствие ручного подвязывания перед термической обработкой и отвязывания после закалки.

На чертеже схематично представлены примеры выполнения изобретения, где:

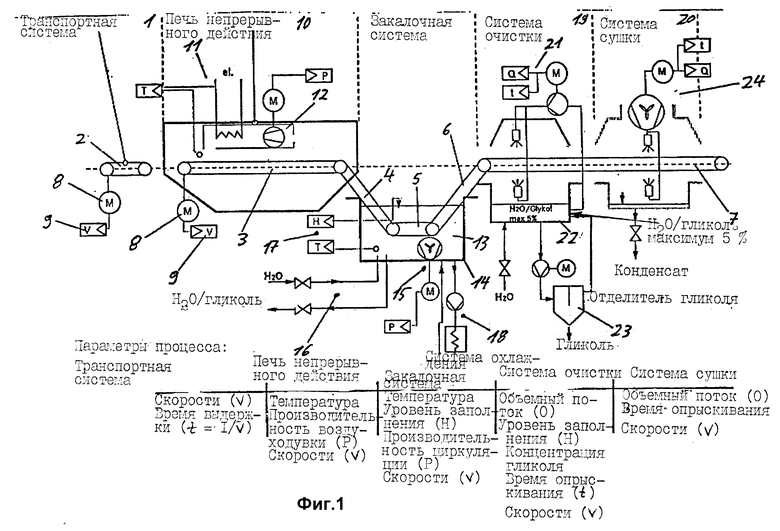

фиг. 1 - термообрабатывающая установка с указанием важных для частичных систем установки параметров процесса;

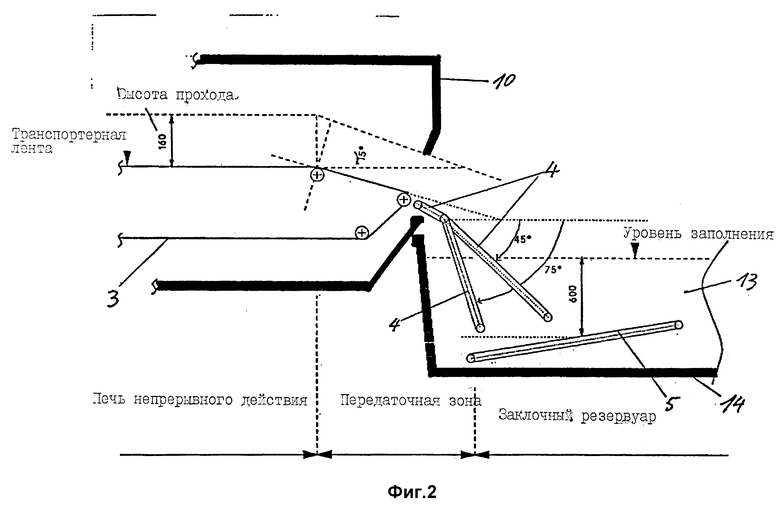

фиг.2 - изображение в увеличенном масштабе передаточной зоны печи непрерывного действия и закалочного устройства термообрабатывающей установки;

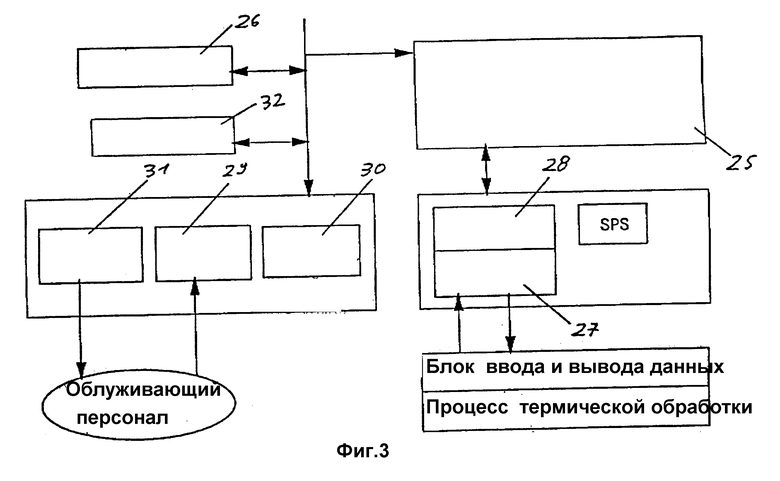

фиг.3 - блок-схемa используемой для установки управляющей вычислительной машины.

На фиг.1 в зоне загрузки конструктивных элементов из алюминиевых сплавов представлена транспортерная лента 2, которая так же, как и другие транспортерные ленты 3-7, которые сопряжены с отдельными частными системами установки, является составной частью воспринимающей конструктивные элементы и транспортирующей их через термообрабатывающую установку транспортной системы 1. Управление скоростями транспортировки и временем задержки транспортерных лент осуществляется синхронно с помощью представленной на фиг.3 управляющей вычислительной машины, причем соответствующие электродвигатели и регуляторы обозначены соответствующими позициями 8,9.

После транспортерной ленты 2 расположенa печь 10 непрерывного действия, соответствующая транспортерная лента 3 которой проходит под управляемой с помощью системы управления процессом электрической системой обогрева 11, предпочтительно электрической резистивной системой нагрева для нагревания свободно лежащих на транспортерной ленте 3 конструктивных элементов до температуры отжига примерно от 470 до 570oC в зависимости от сплава при времени выдержки нагрева примерно от 10 до 25 мин. Печь 10 непрерывного действия, полезная ширина которой может составлять 2500 мм, полезная высота пространства - по меньшей мере 160 мм и полезная длина пространства которой зависит от пропускной способности, температуры выдержки и транспортной системы, а также рабочую температуру которой можно регулировать в диапазоне от Тмин=300oC до Тмакс=600oC, имеет, кроме того, заранее заданное количество необозначенных более детально зон терморегуляции для достижения предписанного класса качества термообработки конструктивных элементов. Во входной и выходной зонах печи 10 непрерывного действия могут быть предусмотрены также дверцы печи или другие механизмы с целью недопущения тепловых потерь, управлениe которыми осуществляется с помощью системы управления процессом в зависимости от результатов. Кроме того, предусмотрена установка термоэлементов, измеренные величины температуры которых подаются в систему управления процессом для оценки, управляемого с помощью системы управления процессом воздуходувного устройства 12 в печи непрерывного действия 10.

После печи 10 непрерывного действия расположено содержащее водно-гликолевый раствор, доля гликоля в котором может составлять, например, от 25 до 30 об.%, или другую жидкую закалочную среду, например воду, закалочное устройство 14 для закалки конструктивных элементов. Закалочное устройство 14 может быть оснащено перекачивающей установкой 15 для циркуляции ванны, системой 16 заполнения и опорожнения, устройством 17 контроля температуры и системой 18 оборотного водоснабжения, рабочими процессами которых можно управлять с помощью системы управления процессом.

На фиг. 2 можно видеть, что транспортная система 1 в передаточной зоне между печью 10 непрерывного действия и закалочным устройством 14 выполнена таким образом, что конструктивные элементы под заранее заданным углом без пузырьков погружаются в закалочную среду 13. Для этого транспортерная лента 3 печи 10 непрерывного действия проходит в концевой зоне под заранее заданным углом около 15o относительно его горизонтального положения. Расположенная после транспортерная лента 4, представляющая собой спусковое устройство, образует в передаточной зоне наклонную поверхность с регулируемым углом примерно от 45 до 75o относительно горизонталей.

В соответствии с фиг.1 к закалочному устройству 14 примыкают система 19 очистки и система 20 сушки, через которые конструктивные элементы направляются с помощью транспортерной ленты 7 к непоказанной на чертеже зоне отбора. Система 19 очистки имеет устройство 21 для распыления воды для очищаемых конструктивных элементов и приемный резервуар 22 с расположенным после него отделителем 23 гликоля. Объемный поток и время распыления воды, а также концентрация гликоля в воде приемного резервуара 22 регулируются до заранее заданного минимального значения с помощью системы управления процессом. Можно предусмотреть, чтобы снабжение водой распыляющего устройства 21 осуществлялось из приемного резервуара 22. Сушка конструктивных элементов в системе 20 сушки проводится с помощью воздуходувного устройства 24, причем управление объемным потоком воздуха и временем сушки осуществляется с помощью системы управления процессом.

Представленная на фиг.3 в виде блок-схемы система управления процессом способствует полностью автоматической эксплуатации термообрабатывающей установки, а именно обеспечивает управление, визуальное наблюдение за процессом, регулирование, контроль и диагноз ошибок процесса, а также документирование процесса. Для этого система имеет управляющую вычислительную машину 25, которая соединена с программным запоминающим устройством 26, например, с 20 ячейками памяти для процесса термообработки. Кроме того, имеются включенная после блока 27 ввода и вывода данных управляющая вычислительная машина 28 и органы управления для обслуживающего персонала, как, например, клавиатура 29, устройство 30 для считывания кодов, экран 31 и печатающее устройство 32.

Перечень условных обозначений:

1 - транспортная система,

2-7 - транспортерные ленты (лентопротяжные ролики),

8 - электродвигатель,

9 - регулятор для электродвигателя 8,

10 - печь непрерывного действия,

11 - система электрического обогрева печи непрерывного действия,

12 - воздуходувное устройство печи 10 непрерывного действия,

13 - закалочная среда,

14 - закалочное устройство,

15 - перекачивающее устройство,

16 - система заполнения и опорожнения,

17 - устройство контроля температуры,

18 - устройство оборотного водоснабжения,

19 - система чистки,

20 - система сушки,

21 - устройство для распыления воды,

22 - приемный резервуар,

23 - отделитель гликоля,

24 - воздуходувноe устройство,

25 - управляющая вычислительная машина,

26 - программное запоминающее устройство,

27 - блок ввода и вывода данных,

28 - управляющая вычислительная машина,

29 - клавиатура,

30 - устройство для считывания кодов,

31 - экран,

32 - печатающее устройство.

Изобретение относится к термообрабатывающей установке для диффузионного отжига конструктивных элементов из алюминиевых сплавов в авиационной промышленности. Техническим результатом является возможность бездефектно автоматически проводить диффузионный отжиг конструктивных элементов в соответствии с заданными техническими предписаниями с минимальной затратой времени на процесс при воспроизводимых технологических условиях, термообрабатывающая установка имеет следующие узлы: несколько транспортерных лент/лентопротяжных роликов, транспортную систему для транспортировки конструктивных элементов, печь непрерывного действия с транспортирующей конструктивные элементы через печь транспортерной лентой и с системой обогрева для нагревания конструктивных элементов до температуры отжига, а также расположенное после печи непрерывного действия устройство для закалки конструктивных элементов, содержащее жидкую закалочную среду, примыкающую к закалочному устройству систему очистки и сушки, через которую конструктивные элементы направляются с помощью транспортерной ленты, и систему управления процессом для управления и контроля всех необходимых для безупречной термической обработки конструктивных элементов параметров и протекания процесса. 18 з.п.ф-лы, 3 ил.

| Автоматическая линия закалки деталей | 1981 |

|

SU1041584A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1982 |

|

RU1064641C |

| Линия для термической обработки деталей | 1985 |

|

SU1401057A1 |

| Автоматическая линия для термообработки деталей и устройство для закалки деталей | 1981 |

|

SU1016380A1 |

| US 3981489 A 21.09.76 | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Обзорная информация | |||

| Серия "Обработка цветных металлов | |||

| Производительность труда в промышленности по обработке алюминия и его сплавов в развитых капиталлистических странах" | |||

| - М.: ИЭИЦМ, 1982, с.23. | |||

Авторы

Даты

1998-12-10—Публикация

1997-01-08—Подача