Изобретение относится к области твердотельных полимерных ионных проводников, а именно к литийпроводящим полимерным электролитам, которые могут быть использованы в литиевых перезаряжаемых батареях, электрохимических устройствах и сенсорах.

Известен твердый литийпроводящий электрлит, который содержит 15 - 85 мол. % полиакрилонитрила, 4 - 21 мол.% LiClO4 и 10 - 75 мол.% органического растворителя (этиленкарбоната, пропиленкарбоната или диметилформамида) [M. Watanabe, M.Kanba, K.Nagaoka, I.Shinohara: J.Appl. Polym.Sci., 27(1982)4191] . Способ получения известного электролита включает растворение полимера и неорганической соли лития в одном из указанных выше растворителей, смешение двух полученных растворов, выливание полученной смеси на подложку из политетраэтилена и последующую термообработку при температуре 120oC и пониженном давлении для удаления избытка растворителя.

Известный электролит имеет достаточно высокую электропроводность, значения которой достигают 10-4 Ом-1 • см-1. Однако, наличие в его составе жидкого растворителя приводит к тому, что незначительные изменения состава ведут к резкому (до 10-7 Ом-1 • см-1) изменению электропроводности. Следовательно, в процессе термоциклирования и хранения при изменении состава за счет изменения количества жидкой фазы будут неизбежно меняться свойства электролита, которые повлекут за собой невоспроизводимость электропроводности.

Наиболее близким техническим решением к предлагаемому является твердый литийпроводящий электролит, содержащий полимерную матрицу на основе полиакрилонитрила и неорганическую ионогенную соль лития (Патент РФ 2066901, МкЛ. H 01 M 6/18, 1996 г.). В качестве полимерной матрицы он содержит сополимер полиакрилонитрила средней молекулярной массы (0,5 - 1,2) • 105, содержащий более 90 мас.% звеньев акрилонитрила, в котором в качестве компонентов сополимеризации содержатся акрилатные, либо метакрилатные звенья, а также звенья карбоновых кислот, при следующих соотношениях компонентов, мол.%:

Сополимер полиакрилонитрила - 83,3-66,7

Ионогенная неорганическая соль лития - 16,7-33,3

Способ получения известного электролита включает растворение полимера и неорганической соли лития, получение смеси из растворов, помещение смеси на подложку из политетрафторэтилена и последующую термообработку при пониженном давлении. Термообработку проводят в три стадии, а именно: I стадия - при температуре 0 - 25oС и давлении 1 • 103 - 4 • 104 Па; II стадия - при температуре 0 - 25oC и давлении 1 - 14 Па; III стадия - при температуре 45 - 70oC и давлении 1 - 14 Па.

Известный электролит позволяет получить высокие стабильные значения электропроводности не хуже 10-4 Ом-1 • см-1 при комнатной температуре, но способ его получения технологически труден (использование специального вакуумного оборудования) и длителен (более 350 ч).

Таким образом, перед авторами стояла задача разработать состав твердого литийпроводящего электролита и способ его получения, которые бы обеспечивали высокие рабочие характеристики (воспроизводимость и стабильность свойств, электропроводность не хуже ~10-4 Ом-1 • см-1) без необходимости использования сложного специального оборудования при сокращении времени проведения процесса.

Поставленная задача решена путем использования твердого литийпроводящего электролита, содержащего полимерную матрицу на основе полиакрилонитрила и неорганическую соль лития, который содержит в качестве полимерной матрицы либо сополимер акрилонитрила  и бутадиена [CH2-CH=CH-CH2-] средней молекулярной массы (1-5) • 105, содержащий не менее 35 мас.% звеньев акрилонитрила, либо смесь сополимера акрилонитрила и бутадиена средней молекулярной массы 1•103 - 5•105, содержащего не менее 35 мас.% звеньев акрилонитрила и сополимера полиакрилонитрила средней молекулярной массы (0,1 - 6)• 105, содержащего более 90 мас.% звеньев акрилонитрила, в котором в качестве компонентов сополимеризации содержатся акрилатные, либо метакрилатные звенья, а также звенья карбоновых кислот, в отношении 95 - 98 : 5 - 2, при следующем соотношении компонентов, мол.%:

и бутадиена [CH2-CH=CH-CH2-] средней молекулярной массы (1-5) • 105, содержащий не менее 35 мас.% звеньев акрилонитрила, либо смесь сополимера акрилонитрила и бутадиена средней молекулярной массы 1•103 - 5•105, содержащего не менее 35 мас.% звеньев акрилонитрила и сополимера полиакрилонитрила средней молекулярной массы (0,1 - 6)• 105, содержащего более 90 мас.% звеньев акрилонитрила, в котором в качестве компонентов сополимеризации содержатся акрилатные, либо метакрилатные звенья, а также звенья карбоновых кислот, в отношении 95 - 98 : 5 - 2, при следующем соотношении компонентов, мол.%:

Сополимер акрилонитрила и бутадиена или смесь сополимеров - 77,78 - 71,43

Неорганическая соль лития - 22,22 - 28,57

Поставленная задача решена также в способе получения твердого электролита, включающем раздельное растворение полимера и неорганической соли лития в органическом растворителе, помещение растворов на подложку из политетрафторэтилена и постадийную термообработку, в котором раствор полимера помещают на подложку и сушат в токе сухого азота или инертного газа при атмосферном давлении и комнатной температуре до образования пленки, свободной от органического растворителя, на которую затем помещают раствор соли лития в ацетонитриле CH3-C≡N и повторно сушат в токе сухого азота или инертного газа при атмосферном давлении и комнатной температуре до полного удаления ацетонитрила, и далее проводят термообработку при температуре 25 - 50oC в атмосфере сухого азота или инертного газа при атмосферном давлении.

В настоящее время из патентной и научно-технической литературы известен твердый электролит предлагаемого состава, а также способ его получения.

В предлагаемом техническом решении в качестве полимерной матрицы используется сополимер акрилонитрила и бутадиена средней молекулярной массы (1-5) • 105, содержащий не менее 35 мас.% звеньев акрилонитрила. Высокопроводящее состояние твердого полимерного электролита реализуется в том случае, если соль лития равномерно распределена по всей пленке, при этом формируется микроструктура, обеспечивающая ускоренный транспорт ионов лития.

Однако, при получении пленки полимерного электролита в известном техническом решении из раствора возникает неравномерное распределение соли лития по толщине образца. Это является следствием неэквивалентности двух поверхностей раздела "формирующая пленка / газовая фаза" (где происходит испарение низкомолекулярного растворителя) и "формирующаяся пленка / подложка" (где испарения растворителя не происходит). В результате получается пленка с градиентом концентрации соли по толщине образца. Таким образом, при использовании в качестве полимерной матрицы сополимера акрилонитрила, содержащего более 90 мас. % звеньев акрилонитрила, процесс выравнивания концентраций и получения однородного макромолекулярного ионного раствора затруднен, так как такой сополимер находится в стеклообразном состоянии, когда сегментальная подвижность заморожена. Поэтому для получения пленки с равномерным распределением соли лития по объему требуется длительная термическая обработка в вакууме. Предлагаемый сополимер акрилонитрила и бутадиена, содержащий не менее 35 мас.% акрилонитрильных звеньев, с одной стороны, содержит достаточно акрилонитрильных звеньев, способных вступать в координационное взаимодействие с ионами лития:

Содержание активных нитрильных (C≡N) групп в таком сополимере является достаточным для растворения в нем литиевой соли до высоких концентраций и формирования микроструктуры, обеспечивающей высокую литиевую проводимость при комнатной температуре. С другой стороны, такой сополимер, где в качестве компонента сополимеризации использованы звенья бутадиена [CH2-CH=CH-CH2] (инертные в отношении координации ионов лития) при комнатной температуре находится в высокоэластическом состоянии и характеризуется высокой кинетической гибкостью микромолекулярных цепей, что сильно облегчает процесс выравнивания концентрации соли лития по объему пленки. Эти свойства предлагаемого сополимера, а также его способность набухать в низкомолекулярном органическом растворителе, в котором он не растворяется (в частности, в ацетонитриле), позволяет реализовать способ получения твердого электролита, обеспечивающий сокращение времени и устраняющий использование вакуума.

В качестве полимерной матрицы может быть использована также смесь сополимеров в заявляемом отношении 95 oC 98 : 5 oC 2. Добавление к гибкоцепному сополимеру акрилонитрила и бутадиена средней молекулярной массы 1 • 103 - 5 • 105, содержащему не менее 35 мас.% звеньев акрилонитрила стеклообразного полиакрилонитрила средней молекулярной массы (0,1 - 6) • 105, содержащего более 90 мас.% звеньев акрилонитрила, в котором в качестве компонентов сополимеризации содержатся акрилатные, либо метакрилатные звенья, а также звенья карбоновых кислот, в отношении 95 - 98 : 5 - 2 делает возможным достаточно быстрое выравнивание концентрации соли лития по объему образца при сохранении на достаточно высоком уровне рабочих характеристик электролита. При этом интервал молекулярных масс сополимера акрилонитрила и бутадиена может быть 1 • 103 - 5 • 105, поэтому образование механически прочной полимерной пленки достигается за счет присутствия в смеси второго высокомолекулярного сополимера полиакрилонитрила средней молекулярной массы (0,1 - 6) • 105, содержащего более 90 мас.% звеньев акрилонитрила, в котором в качестве компонента сополимеризации содержатся акрилатные, либо метакрилатные звенья, а также звенья карбоновых кислот.

Если содержание в смеси сополимера акрилонитрила и бутадиена, содержащего не менее 35 мас.% звеньев акрилонитрила, будет больше заявленного, то свойства электролита практически будут совпадать со свойствами электролита на основе сополимера акрилонитрила и бутадиена, содержащего не менее 35 мас. % звеньев акрилонитрила.

Если содержание его в смеси будет меньше заявленного, то количество гибкоцепного сополимера, каким является сополимер акрилолнитрила и бутадиена, будет недостаточным для обеспечения быстрого выравнивания концентраций соли лития по объему образца, что приведет к необходимости длительной термообработки в вакууме. Кроме того, такая пленка не будет набухать в ацетонитриле.

В качестве неорганической соли лития может быть использована соль лития, имеющая анион большого размера с делокализованным зарядом, например, LiClO4, LiAsF6, LiCF3SO3, LiBF4, LiSCN, LiPF6.

В предлагаемом техническом решении соотношение полимерной матрицы и неорганической соли находится в пределах, мол.%, в расчете на звенья акроилонитрила: полимерная матрица 77,78 - 71,43; неорганическая соль 22,22 - 28,57. При выходе за заявленные значения соотношения ухудшаются рабочие характеристики (литиевая проводимость).

Если содержание соли лития будет меньше заявленного, то концентрация соли в макромолекулярном ионном растворе недостаточна для формирования микроструктуры, обеспечивающей быстрый катионный транспорт, и следовательно, снижается литиевая проводимость.

Если содержание соли лития будет больше заявленного, то состав макромолекулярного ионного раствора приближается к границе области растворимости, что приводит к кристаллизации соли лития и нарушению микроструктуры, обеспечивающей ускоренный транспорт ионов лития, и, следовательно, тоже снижается литиевая проводимость.

Предлагаемый способ получения твердого полимерного электролита, включающий раздельное растворение исходного полимера и соли в разных органических растворителях и первоначальное помещение на подложку и сушку раствора полимера, а уже затем выливание на образовавшуюся пленку (полностью свободную от низкомолекулярного растворителя) раствора соли лития обеспечивает полное удаление растворителя из состава электролита за гораздо более короткий промежуток времени без использования вакуума. При этом за счет равномерного распределения концентрации соли лития в полимерной матрице рабочие характеристики электролита остаются достаточно высокими.

Необходимо отметить, что сополимеры полиакрилонитрила растворяются только в очень полярных растворителях с высокими донорными числами, таких, как диметилформамид (DN= 26,6), диметилацетамид (DN=27,8), этиленкарбонат (DN= 16,4), диметилсульфоксид (DN= 29,8), ацетон (DN=17,0), метилэтилкетон (DN= 17,4); чем выше донорное число растворителя, тем выше его способность образовывать координационные связи с катионами. При растворении соли лития в тех же растворителях, согласно известному техническому решению, растворение происходит за счет сольватации катионов лития молекулами растворителя, что приводит к образованию сольватных комплексов (например, при растворении в метилеэтилкетоне:  Они сохраняются и при сливании растворов сополимера и соли. Избыток низкомолекулярного растворителя, не входящий в первую координационную сферу катиона, удаляется из формируемой пленки достаточной легко, но для получения полимерного электролита необходимо осуществить процесс пересольватации, то есть полного замещения молекул низкомолекулярного растворителя в первой координационной сфере катионов лития на C≡N группы сополимера. Однако, донорное число C≡N групп существенно ниже, чем у упомянутых выше низкомолекулярных растворителей, поэтому процесс пересольватации и удаления низкомолекулярного растворителя требует длительной сушки пленок в достаточно жестких условиях в вакууме (до 1 - 14 Па). Используемый в предлагаемом техническом решении для введения соли в полимерную матрицу ацетонитрил CH3-C≡N является низкомолекулярным аналогом полиакрилонитрила

Они сохраняются и при сливании растворов сополимера и соли. Избыток низкомолекулярного растворителя, не входящий в первую координационную сферу катиона, удаляется из формируемой пленки достаточной легко, но для получения полимерного электролита необходимо осуществить процесс пересольватации, то есть полного замещения молекул низкомолекулярного растворителя в первой координационной сфере катионов лития на C≡N группы сополимера. Однако, донорное число C≡N групп существенно ниже, чем у упомянутых выше низкомолекулярных растворителей, поэтому процесс пересольватации и удаления низкомолекулярного растворителя требует длительной сушки пленок в достаточно жестких условиях в вакууме (до 1 - 14 Па). Используемый в предлагаемом техническом решении для введения соли в полимерную матрицу ацетонитрил CH3-C≡N является низкомолекулярным аналогом полиакрилонитрила  обладает близкой сольватирующей способностью и имеет донорное число DN=14,1. Поэтому для замещения молекул низкомолекулярного растворителя в первой координационной сфере ионов лития на аналогичные по химической природе C≡N группы сополимера (то есть для пересольватации) достаточно просто постоянно удалять пары ацетонитрила из объема сушильной камеры с помощью потока газа при атмосферном давлении, причем для этого требуется изначальный промежуток времени.

обладает близкой сольватирующей способностью и имеет донорное число DN=14,1. Поэтому для замещения молекул низкомолекулярного растворителя в первой координационной сфере ионов лития на аналогичные по химической природе C≡N группы сополимера (то есть для пересольватации) достаточно просто постоянно удалять пары ацетонитрила из объема сушильной камеры с помощью потока газа при атмосферном давлении, причем для этого требуется изначальный промежуток времени.

Кроме того, указанные выше отличительные признаки предлагаемого способа получения твердого электролита (использование для растворения соли лития ацетонитрила и помещение раствора соли лития на уже предварительно высушенную пленку сополимера, набухающую в растворе соли лития в ацетонитриле) позволяют проводить удаление остаточного низкомолекулярного растворителя и одновременно выравнивать концентрацию соли по толщине пленки при температуре 25 - 50oC. При повышении температуры выше 50oC начинается процесс десольватации, то есть ослабление координационного взаимодействия -C≡N...Li+ вследствие резкого увеличения подвижности макромолекулярных цепей и происходит "высаливание", т.е. выделение соли лития в виде отдельной фазы. При температуре ниже 25oC процесс выравнивания концентраций становится очень длительным вследствие недостаточно высокой подвижности сегментов макромолекулярных цепей.

Предлагаемое техническое решение реализуется следующим образом.

Навеску сополимера акрилонитрила и бутадиена средней молекулярной массы (1 - 5) • 105, содержащего не менее 35 мас.% звеньев акрилонитрила, заливают небольшим количеством предварительно очищенного перегонкой органического растворителя (например, метилэтилкетон, ацетон) и оставляют на сутки для набухания. Затем к полученному раствору добавляют тот же органический растворитель при интенсивном перемешивании, доводя концентрацию раствора сополимера до ≈ 5 мас.%.

Для смеси сополимеров - отдельно для каждого сополимера выполняют те же операции, но в этом случае в качестве низкомолекулярного растворителя берут общий для них растворитель (например, диметилформамид); после приготовления 5%-ных растворов два раствора сливают вместе и тщательно перемешивают.

Затем раствор сополимера или смеси сополимера выливают на подложку из политетрафторэтилена, ограниченную стеклянным или кварцевым кольцом с известной массой, и выдерживают при комнатной температуре и атмосферном давлении в токе сухого азота или инертного газа до образования пленки, не содержащей низкомолекулярного растворителя. Контроль за содержанием остаточного растворителя осуществляют методом инфракрасной спектроскопии. Полученную пленку вместе с кольцом отделяют от подложки (в виде барабана), взвешивают и снова помещают на подложку из политетрафторэтилена.

Навеску предварительно высушенной неорганической ионогенной соли лития (LiClO4, LiAsF6, LiCF3SO3, LiBF4, LiSCN или LiPF6) растворяют в небольшом количестве ацетонитрила. Содержание соли лития должно составлять 22,22 - 28,57 мол.% в расчете на звенья акрилонитрила в сополимере (или смеси сополимеров).

После этого раствор соли лития количественно выливают на полимерную пленку, находящуюся на подложке из политетрафторэтилена, и снова выдерживают в токе сухого азота или инертного газа при комнатной температуре и атмосферном давлении до удаления жидкой фазы (по визуальным наблюдениям), после чего пленку вместе с кольцом отделяют от подложки и продолжают сушку в тех же условиях до полного удаления ацетонитрила. Контроль за содержанием ацетонитрила осуществляют весовым методом с точностью до 0,1 мас.%.

Затем пленку отделяют от кольца и проводят термообработку при 25 - 50oC атмосфере сухого азота или инертного газа при атмосферном давлении в течение некоторого времени и охлаждают в случае необходимости до комнатной температуры.

Все описанные операции проводят в условиях, исключающих попадание влаги в образцы.

Полученный твердый электролит имеет высокую ионную проводимость по литию при комнатной температуре (не хуже 10-3 Ом-1 • см-1), значения которой стабильны во времени. В отличие от известного технического решения хорошие рабочие характеристики электролита достигаются без использования вакуума при его получении и со значительным сокращением времени.

Предлагаемое техническое решение иллюстрируется следующими примерами.

Пример 1. К навеске сополимера акрилонитрила и бутадиена, содержащего 40 мас.% акрилонитрильных звеньев, средней молекулярной массы 4,4 • 105, массой 0,5000 г добавляют 3 мл метилэтилкетона и оставляют на сутки для набухания. Затем к раствору сополимера приливают 9,5 мл метилэтилкетона и интенсивно перемешивают в течение 30 мин. 1 мл полученного раствора выливают на подложку из политетрафторэтилена, ограниченную стеклянным кольцом с массой 12,1529 г, и выдерживают при комнатной температуре и атмосферном давлении в токе сухого азота в течение 48 ч. По данным инфракрасной спектроскопии, пленка не содержит остаточного метилкетона (в пределах чувствительности метода). Полученную пленку вместе с кольцом отделяют от подложки и взвешивают. Вес пленки с кольцом составляет 12,2469 г. Затем пленку на кольце снова помещают на подложку.

Навеску 0,0215 г предварительно высушенной соли LiClO4 растворяют в 1 мл ацетонитрила. Затем полученный раствор количественно выливают на подложку из политетрафторэтилена с помещенной на ней пленкой из сополимера и выдерживают при комнатной температуре и атмосферном давлении в токе сухого азота в течение 24 ч до удаления жидкой фазы, после чего пленку вместе с кольцом отделяют от подложки и продолжают сушку в тех же условиях в течение 24 ч. По данным весового метода, содержание ацетонитрила в пленке составляет 0,1 мас.%. Затем пленку выдерживают при температуре 50oC в течение 1 ч при атмосферном давлении в атмосфере сухого азота.

Все описанные операции проводят в условиях, исключающих попадание влаги в раствор или пленку.

В результате получают гибкую, устойчивую к многократным деформациям, прозрачную, гомогенную по визуальным наблюдениям, а также по данным рентгенофазного анализа и оптической микроскопии пленку, обладающую свойствами твердого полимерного электролита с литиевой проводимостью 6,6 • 10-3 Ом-1 • см-1 при комнатной температуре. Пленка имеет состав: 81,39% сополимера акрилонитрила и бутадиена и 18,61 мас.% LiClO4, что соответствует 22,22 мол.% LiClO4 и 77,78 мол.% сополимера в расчете на звенья акрилонитрила в сополимере. По данным весового анализа и инфракрасной спектроскопии, пленка не содержит органический растворителей.

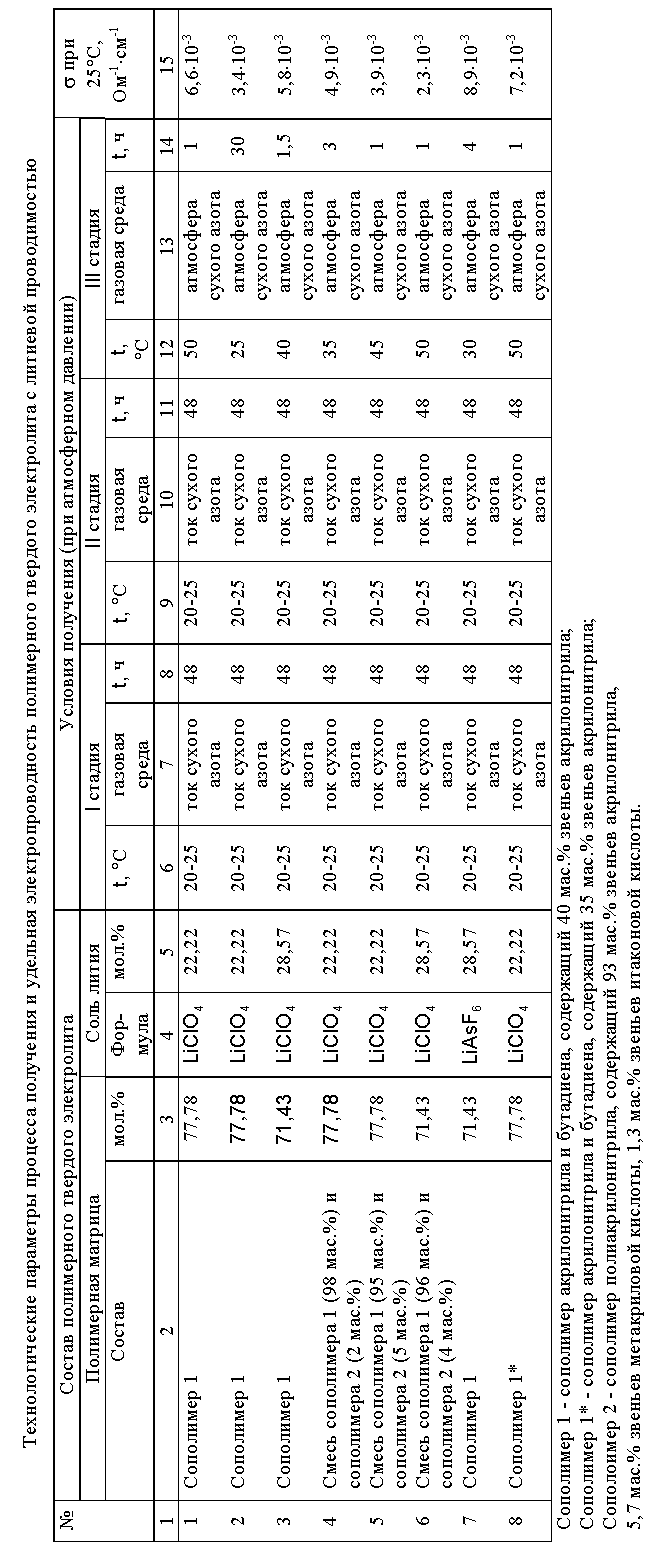

В таблице приведены остальные примеры, включающие технологические параметры процесса изготовления твердого электролита в заявленных пределах и значения электропроводности полученного электролита.

Таким образом, предлагаемый твердый электролит может быть получен в течение 100 - 120 ч (против 350 ч в известном техническом решении) без использования вакуума, при этом его рабочие характеристики сохраняются на достаточно высоком уровне (электропроводность ~10-3 Ом-1 • см-1; может быть получен в виде гибких прочных пленок толщиной ≥ 20 мкм).

Изобретение относится к области твердотельных полимерных ионных проводников, а именно к литийпроводящим полимерным электролитам, которые могут быть использованы в литиевых перезаряжаемых батареях, электрохимических устройствах и сенсорах. Согласно изобретению твердый литийпроводящий электролит содержит полимерную матрицу на основе полиакрилонитрила и неорганическую ионогенную соль лития, при этом он содержит в качестве полимерной матрицы либо сополимер акрилонитрила и бутадиена средней молекулярной массы (1-5)•105, содержащий не менее 35 мас.% звеньев акрилонитрила, либо смесь сополимера акрилонитрила и бутадиена средней молекулярной массы 1.103-5.105, содержащего не менее 35 мас.% звеньев акрилонитрила, и сополимера полиакрилонитрила средней молекулярной массы (0,1-6)•105, содержащего более 90 мас.% звеньев акрилонитрила, в котором в качестве компонентов сополимеризации содержатся акрилатные, либо метакрилатные звенья, а также звенья карбоновых кислот, в отношении 95-98: 5-2, при следующем соотношении компонентов, мол. %: сополимер акрилонитрила и бутадиена или смесь сополимеров 77,78-71,43, неорганическая соль лития 22,22-28,57. Способ получения твердого литийпроводящего электролита включает раздельное растворение полимера и неорганической соли лития в органическом растворителе, помещение растворов на подложку из политетрафторэтилена и постадийную термообработку, при этом раствор полимера помещают на подложку и сушат в токе сухого азота или инертного газа при атмосферном давлении и комнатной температуре до образования пленки, на которую затем помещают раствор соли лития в ацетонитриле, и повторно сушат в токе сухого азота или инертного газа при атмосферном давлении и комнатной температуре до полного удаления ацетонитрила, и далее проводят термообработку при температуре 25-50°С в атмосфере сухого азота или инертного газа при атмосферном давлении. Техническим результатом изобретения является упрощение технологии производства элемента (против 350 ч в известном техническом решении) без использования вакуума, при сохранении его рабочих характеристик на достаточно высоком уровне. 2 с.п.ф-лы, 1 табл.

Сополимер акрилонитрила и бутадиена или смесь сополимеров - 77,78 - 71,43

Ионогенная неорганическая соль лития - 22,22 - 28,57

2. Способ получения твердого литийпроводящего электролита, включающий раздельное растворение полимера и неорганической соли лития в органическом растворителе, помещение растворов на подложку из политетрафторэтилена и постадийную термообработку, отличающийся тем, что раствор полимера помещают на подложку и сушат в токе сухого азота или инертного газа при атмосферном давлении и комнатной температуре до образования пленки, на которую затем помещают раствор соли лития в ацетонитриле, и повторно сушат в токе сухого азота или инертного газа при атмосферном давлении и комнатной температуре до полного удаления ацетонитрила, и далее проводят термообработку при температуре 25 - 50oC в атмосфере сухого азота или инертного газа при атмосферном давлении.

| ТВЕРДЫЙ ЛИТИЙПРОВОДЯЩИЙ ЭЛЕКТРОЛИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2066901C1 |

| J | |||

| Appl | |||

| Polim | |||

| Sci., 27(1982), 4191 | |||

| US 5639573 A, 17.06.97 | |||

| US 5518838 A, 21.05.96. | |||

Авторы

Даты

1999-08-27—Публикация

1997-12-17—Подача