Изобретение относится к области твердотельных ионных проводников, а именно к полимерным электролитам. Ионопроводящие полимерные материалы могут быть использованы в химических источниках тока (ХИТ), включая литиевые, в качестве электролита, в том числе пленочного, в качестве электрода ХИТ или добавки к такому электроду, а также в различных электрохимических приборах (дискретные и аналоговые интеграторы тока, ионисторы, сенсоры, устройства оптического отображения информации и др.). Для последнего применения ионопроводящий полимер должен обладать определенными оптическими свойствами, в частности высокой прозрачностью.

Известна полимерная композиция для твердых электролитов (патент RU №2069423, Н 01 М 6/18, Силинг С.А. и др., опубл. 20.11.1996), которая содержит (мас.ч.): полифениленоксид 100, перхлорат натрия 100-200 и растворитель 50-100. Композиция готовится смешением раствора полифениленоксида в толуоле и раствора перхлората металла в диметиловом или диэтиловом эфире диэтиленгликоля с последующим нанесением на подложку и сушкой на воздухе до образования твердой гелеобразной массы. Недостатком данного решения является длительность процесса получения электролита (до 60-100 ч), сопровождающаяся стадией удаления растворителя, что сопряжено с его расходом и с возможностью загрязнения окружающей среды. Кроме того, получаемый электролит обладает плохой воспроизводимостью электрических свойств из-за возможности испарения растворителя из материала при изменении температуры окружающей среды и недостаточной прозрачностью, обусловленной поглощением излучения в видимой области спектра полифениленоксидом.

Известно техническое решение “Композиционная смесь для приготовления пленочного твердого полимерного электролита” (патент RU №2075799, Н 01 М 6/18, Попова С.С. и др., опубл. 20.03.1997). Композиционная смесь содержит (мас.%): ацетат целлюлозы в качестве полимера 9,80-9,90, ионопроводящую органическую соль замещенного тиапирилия 0,34-1,34, ацетон в качестве органического растворителя. Пленочный полимерный электролит получают путем удаления ацетона. Этот растворитель отличается низкой температурой кипения, что не позволяет формировать пленки, воспроизводимые по толщине и электрической проводимости. Кроме того, удаление растворителя сопряжено с его расходом и с возможностью загрязнения окружающей среды.

Известны “Твердый литийпроводящий электролит и способ его получения” (патент RU 2066901, Н 01 М 6/18, Жуковский В.М. и др., опубл. 20.09.1996). Электролит содержит полимерную матрицу на основе полиакрилонитрила и неорганическую ионогенную соль лития. В качестве полимерной матрицы он содержит сополимер полиакрилонитрила, содержащий более 90 мас.% звеньев акрилонитрила, в котором в качестве компонентов сополимеризации содержатся акрилатные (метакрилатные) звенья, а также звенья карбоновых кислот, при следующих соотношениях компонентов (мол.%): сополимер полиакрилонитрила 83,3-66,7, ионогенная неорганическая соль лития, например LiClO4, LiCF3SO3, LiBF4, LiCNS, 16,7-33. Способ получения твердого литийпроводящего электролита включает раздельное растворение полимера и неорганической соли лития в одном из органических растворителей (диметилформамид, этиленкарбонат, пропиленкарбонат), смешение полученных растворов, помещение смеси на подложку из политетрафторэтилена и последующую термообработку при пониженном давлении. Термообработку проводят в три стадии, а именно: I стадия - при температуре 0-25°С и давлении (1-4)·103 Па, II стадия - при температуре 0-25°С и давлении 1-14 Па, III стадия - при температуре 45-70°С и давлении 1-14 Па. По утверждению авторов, указанное изобретение позволяет обеспечить стабильный электроперенос по полимерной матрице за счет образования координационных связей между свободными N≡C-группами сополимера и ионами лития и получить стабильные значения электропроводности не хуже 10-4 См/см при комнатной температуре. Недостатком данного изобретения являются сложность аппаратурного исполнения и длительность процесса во времени из-за многостадийности получения электролита в виде пленки (3 стадии испарения растворителя с использованием вакуума, в том числе на последней стадии - с нагревом). Кроме того, удаление растворителя сопряжено с его расходом и с возможностью загрязнения окружающей среды.

Известное техническое решение “Твердый литийпроводящий электролит и способ его получения” (патент RU №2136084, Н 01 М 6/18, Н 01 М 10/40, авторы Жуковский В.М. и др., опубл. 27.08.1999) незначительно отличается по составу от описанного выше изобретения по патенту RU №2066901 и содержит в качестве полимерной матрицы либо сополимер акрилонитрила и бутадиена, либо смесь сополимера акрилонитрила и бутадиена при следующем соотношении компонентов (мол.%): сополимер акрилонитрила и бутадиена или смесь сополимеров 77,78-71,43, неорганическая соль лития 22,22-28,57. Способ получения твердого литийпроводящего электролита включает раздельное растворение полимера и неорганической соли лития в органическом растворителе, помещение растворов на подложку и постадийную термообработку, при этом раствор полимера помещают на подложку и сушат в потоке сухого азота или другого инертного газа при атмосферном давлении и комнатной температуре до образования пленки. Затем на пленку помещают раствор соли лития в ацетонитриле, повторно сушат в потоке газа при атмосферном давлении и комнатной температуре до полного удаления ацетонитрила и далее проводят термообработку при температуре 25-50°С в атмосфере инертного газа при атмосферном давлении. Результатом известного изобретения является упрощение технологии производства элемента без использования вакуума при сохранении его рабочих характеристик. Недостаток такого технического решения заключается в необходимости дополнительного расхода материалов (инертного газа) и наличии стадии удаления растворителя, что сопряжено с его расходом и с возможностью загрязнения окружающей среды.

Известен состав, описанный в патенте “Polymeric Solid Electrolyte” (Patent US №4978473, N. Kurodaj, H. Kobayshi, K. Matsoura. - Iss. 18.12.90), представляющий собой сетчатую макромолекулу, образованную полимеризацией полиэтиленгликоля с акриловыми или метакриловыми группами и содержащую соль щелочного металла или аммония. Список солей включает перхлораты и тетрафторбораты натрия и лития. Процесс синтеза состоит из трех стадий: I - к смеси мономеров и соли в ацетоне или толуоле добавляют инициатор и проводят полимеризацию (олигомеризацию); II - полученную в результате этого смесь наносят на тефлоновую подложку и удаляют растворитель; III - после этого смесь доотверждают нагреванием (дополимеризовывают). Известное решение по патенту US №4978473 обладает следующими недостатками: в приведенных в описании примерах к исходной смеси всегда добавляется диметиловый эфир полиэтиленгликоля (около 70%), который полностью не испаряется в процессе формирования пленки электролита, так что данный материал по существу представляет собой гель-электролит (ГЭ). Максимальная электропроводность для электролита с LiClO4 не превышает 3,4·10-4 См/см. Недостатком также является многостадийность процесса получения электролита, удаление растворителя сопряжено с его расходом и с возможностью загрязнения окружающей среды.

Известен ГЭ на основе полиэтиленоксида (ПЭО) (Patent US №5085952, Solid state cell electrolyte, J.M. North; Patent US №5183715, Solid state cell electrolyte, J.M. North, - Iss. 02.02.93), в который добавлены растворитель или смесь растворителей: 1,3-диоксолан, этиленкарбонат (ЭК), пропиленкарбонат (ПК), а также соль LiC1O4. Электролиты готовят поливом раствором в ацетонитриле смеси полимер-соль-пластификатор и выпариванием растворителя. Полученная пленка толщиной 50-100 мкм имеет электропроводность до 10-2 См/см (при 70°С). Недостатки данного технического решения аналогичны указанным выше.

В патенте US №5300374 (Ion conducting polymers. A. Agrawnd, F. Grimes. - Iss. 05.04.94) описывается ионопроводящая композиция из ПЭО, блока сополимеров и растворимой литиевой соли. Пластификаторы: полиэтиленгликоль-600, пропилентриол, пропилен(этилен)триол, пропиленкарбонат. Ионогенные соли – LiCF3SО3 и LiClO4. Синтез данного полимерного электролига состоит из следующих стадий: 1) смесь диаминов, ПЭО и диэпоксида с солью отверждают между двумя пластинами при нагревании; 2) пластификаторы (менее 10%) либо вносят в исходную смесь, либо полученная пленка около суток набухает в них. Недостаток - плохая электропроводность полученных образцов - не более 6·10-6 См/см.

Способ изготовления твердых полимерных электролитов на основе ПЭО и его акриловых производных приведен в патенте US №5384213 (Method for making solid electrolytes employing low boiling point solvents. I. Olsen. - Iss. 24.12.1995). Данный электролит содержит соли LiСF3SО3, LiClO4, LiAsF6, LiPF6. Растворители: ПК, ЭК, глим. Предварительно олигомеризованные мономеры в смеси с солью и растворителем или смесью растворителей с температурой кипения ниже 100°С (около 80%) и инициатором наносят на подложку, покрывают прозрачной пленкой для предотвращения испарения и отверждают УФ-излучением (фотополимеризация) в течение 30 с. Электропроводность при 20°С равна 2,45·10-3 См/см. Оптимальные соотношения компонентов: 15% соли, около 70% растворителя и 17% полимера. По существу, это тоже гель-электролит. Основной недостаток - плохая воспроизводимость и низкая стабильность параметров электролита из-за большого содержания растворителя и невысокой температуры его кипения (ниже 100°С). Кроме того, процесс двухстадиен, возможны потери растворителя и загрязнение окружающей среды.

Предложенный в патенте US №5460903 (Ionically conducting polymer gel. V. Hugh, J. McIntyre, V. Roger. - Iss. 24.10.95) ионопроводящий полимерный гель также содержит полимер, соль и растворитель, причем полимер нерастворим при комнатной температуре, но становится растворимым при 100-200°С. Соль растворима при любых температурах. Синтез состоит из следующих стадий: 1) при нагревании до 100-200°С все компоненты растворяют; 2) раствор выливают на подложку и охлаждают, получая гель-электролит. В качестве полимера используется полиэтилентерефталат, полибутилентерефталат, полигексаметиленадипинат, поливинилиденфторид, полиоксиметилен и полиоксиэтилен, а в качестве растворителя - циклические амины, диметилформамид, диметилацетамид, N-метил-2-пирролидон, сульфоксиды и многофункциональные эфиры диэтиленгликоля. В тех случаях, когда важна окислительно-восстановительная стабильность растворителя, применяют диметилсульфоксид. Для получения ионной проводимости в данный электролит вводятся соли лития с анионами Br-, I-, SCN-, HgI

Предложенный в патенте США №5658685 (опубл. 24.08.95) смешанный полимерный электролит включает две фазы: одна из них взаимодействует с заряженными частицами, другая инертна. Инертная фаза вводится в измельченном виде для снижения набухания гель-электролитов в присутствии заряженных частиц и для повышения прочности структуры. Катионы ионогенных солей – Li+, Na+, К+. Анионы – Сl-, Br-, I-, СlO

Из проведенного обзора известных технических решений можно сделать следующее обобщающее заключение. Введение органического растворителя в полимерную матрицу позволяет существенно увеличить электрическую проводимость (ЭП) твердых электролитов, не ухудшая значительно их механической прочности. По существу, такие композиции представляют собой гель-электролиты. Достигнутая стабильная электрическая проводимость, как правило, не превышает 10-4 См/см при комнатной температуре. Однако известные способы получения данных материалов многостадийны и, как правило, включают стадию испарения с возможной потерей реактивов. Кроме того, растворители могут наносить вред окружающей среде за счет их утечки за пределы производственных помещений. Наличие стадии набухания полимерной матрицы в растворителе при нагревании приводит к удорожанию конечного продукта и к плохой воспроизводимости параметров материала. Усложнение полимерных систем также приводит к удорожанию готового продукта. Кроме того, указанные составы не прозрачны или обладают недостаточной прозрачностью, что не позволяет расширить диапазон их применения, например, в электрохимических устройствах оптического отображения информации.

Наиболее близким аналогом заявляемого технического решения является состав, известный из патента SU №1806152, C 08 L 33/10, С 09 К 11/77, Смагин В.П. и др., опубл. 03.30.1993 (выбран за прототип). Состав содержит в качестве мономера алкиловый и/или аллиловый, и/или винилароматический эфир (мет)акриловой кислоты, имеющий в алкильном радикале 1-16 атомов углерода, и одну или несколько из солей s-, p-, d- и f-металлов галогензамещенной низшей алифатической карбоновой кислоты, имеющих в алкильном радикале от одного до четырех атомов углерода, в количестве 1·10-4-2 моль/л мономерной смеси, без или с добавкой низших карбоновых кислот, имеющих в алкильном радикале до шести атомов углерода, в количестве 1·10-4-1 моль/л, без или с добавкой комплексообразующих органических соединений, имеющих гетероатом азота и/или кислорода, и/или серы в количестве 1·10-6-3 моль/л. Получаемый по техническому решению - прототипу материал отличается прозрачностью (не менее 90%), способностью к поглощению излучения в определенных спектральных диапазонах. Недостаток известного полимеризуемого состава - плохая электрическая проводимость синтезируемого из него материала (менее 10-8 См/см). Подробные данные о проводимости этого материала в зависимости от содержания и природы соли приведены Мокроусовым Г.М., Гавриленко Н.А. (Журнал физической химии, 1996, т.70, №1, с.159-161). Низкая проводимость этого материала не позволяет использовать его при изготовлении химических источников тока, сенсоров и т.п.

Задача, на решение которой направлено заявляемое изобретение, заключается в следующем: повысить электропроводность прозрачного ионопроводящего полимерного материала до 10-4-10-5 См/см при комнатной температуре при сохранении стабильности характеристик материала. Эта задача может быть сформулирована как задача получения стабильного высокопроводящего гель-электролита. При этом необходимо обеспечить возможность получения ионопроводящего материала в виде тонких пленок, причем в одну стадию, без использования высокой температуры и стадии удаления растворителя. Для повышения технологических возможностей получаемого ионопроводящего материала он должен плавиться без разложения, т.е. обладать свойством термообратимости.

Поставленная задача по увеличению электропроводности материала и стабильности этого параметра решается за счет дополнительного введения (а) соли s- и/или р-металла алкил- и/или алкенилакриловой кислоты и/или (б) органического компонента, состоящего из одного или нескольких из низкомолекулярных веществ, имеющих в своем составе не менее двух групп из списка: ОН, NHx, CS, SHx, COOH, СО, и/или полярных растворителей, способных сольватировать соли s- и/или р-металла алкил- и/или алкенилакриловой кислоты, при следующем соотношении компонентов (мольных долей):

Соль s- и/или р-металла алкил- и/или

алкенилакриловой кислоты 0,01-0,10

Органический компонент 0,10-0,55

В качестве мономера выступает алкиловый и/или аллиловый, и/или винилароматический эфир (мет)акриловой кислоты, имеющий в алкильном радикале 1-16 атомов углерода, содержащий одну или несколько из солей s-, р-, d- и f-металлов галогензамещенной низшей алифатической карбоновой кислоты, имеющих в алкильном радикале от одного до четырех атомов углерода, в количестве 1·10-4-2 моль/л мономерной смеси.

В качестве упомянутого органического компонента могут быть использованы вещества, способные к физическому или к слабому химическому межмолекулярному взаимодействию с высокомолекулярной матрицей, в частности к образованию водородных связей, способствуя тем самым образованию пространственной (объемной) сетки (сшивки), например (поли)спирты, (поли)диамины, многоосновные карбоновые кислоты и/или растворители, способные сольватировать солевые компоненты состава, в том числе вводимые дополнительно относительно прототипа, и в то же время не разрушать структуру получаемого ионопроводящего полимера. Такими свойствами обладают, например, полярные растворители, предпочтительнее высококипящие апротонные донорные растворители.

Одно из назначений дополнительно вводимого солевого компонента, а именно соли s- и/или р-металла алкил- и/или алкенилакриловой кислоты, - образовывать связи ионов соли с указанным выше органическим компонентом (сольватация, солевые сшивки), способствуя тем самым удерживанию полярного органического растворителя полимерной матрицей. При этом использовано и другое существенное свойство указанного компонента: соль s- и/или р-металла алкил- и/или алкенилакриловой кислоты образует прочную связь с мономерным компонентом состава, в данном случае за счет сополимеризации, и тем самым содействует образованию пространственной структуры (сетки) полимерной матрицы ионопроводящего материала. Последнее обстоятельство способствует решению поставленной задачи, т.к. обеспечивает высокое наполнение полимерной матрицы (пространственной сетки) раствором ионогенной соли, а именно раствором в полярном органическом растворителе одной или нескольких из солей s-, p-, d- и f-металла галогензамещенной низшей алифатической карбоновой кислоты, имеющих в алкильном радикале от одного до четырех атомов углерода. Для повышения электропроводности материала достаточно, чтобы указанная ионогенная соль содержала щелочные металлы (s-элемент), однако для возможности применения в ХИТ (литиевые, цинковые, кадмиевые, ртутные и другие) она должна содержать соответствующий набор ионов (как правило, s-, p-элементы); d- и f-элементы необходимы преимущественно для оптических, сенсорных и других применений заявляемого ионопроводящего материала. Для управления степенью прозрачности материала полимеризуемый состав дополнительно может содержать комплексообразующие добавки, выбранные из ряда органических соединений, имеющих гетероатом азота и/или кислорода, и/или серы, и/или соединений, имеющих группы =O, >S, =N.

Нами установлено, что высокому наполнению полимерной матрицы указанными ионогенными солями и лучшему их удерживанию способствует наличие в составе атомов галогенов, особенно фтора в случае трифторацетатов. Атомы галогенов способны к образованию водородной связи с полимерной матрицей. Этому же способствует введение в полимеризуемый состав низкомолекулярных компонентов, имеющих в своем составе не менее двух групп из списка: ОН, NHx, CS, SHx, COOH, СО. Пространственная высокомолекулярная матрица (сетка) помимо указанных выше солевых сшивок стабилизируется за счет физического и/или слабого химического (водородные связи) межмолекулярного взаимодействия. Высококипящий органический компонент вводится из-за его способности хорошо сохраняться в полимерной матрице, в том числе в условиях термического воздействия на материал, как следствие, этот признак способствует воспроизводимости величины электропроводности и ее стабильности. Требование к наличию апротонных донорных свойств у растворителя связано с его известной способностью не разрушать структуру полимерной матрицы и эффективно сольватировать ионогенные соли. Получаемый таким образом ионопроводящий материал удовлетворяет полному комплексу выдвинутых требований и представляет собой гель-электролит или пространственную высокомолекулярную матрицу (сетку), стабилизированную солевыми сшивками и слабыми межмолекулярными взаимодействиями и наполненную раствором электролита. Как показали проведенные нами исследования, проводимость данного материала и электрохимические превращения, в нем протекающие, схожи с таковыми для соответствующих жидких неводных растворов электролита.

Таким образом, существенные признаки, характеризующие данное изобретение, заключаются в том, что полимеризуемый состав дополнительно содержит (мольные доли): соль s- и/или р-металла алкил- и/или алкенилакриловой кислоты (предпочтительно метакрилат) 0,01-0,10 и органический компонент, состоящий из одного или нескольких низкомолекулярных веществ, каждое из которых имеет в своем составе не менее двух функциональных групп из списка: ОН, NHx, CS, SHx, COOH, СО, и/или полярных растворителей (предпочтительно высококипящих апротонных донорных), способных сольватировать упомянутые соли алкил- и/или алкенилакриловой кислоты, 0,10-0,55.

Наряду с дополнительными компонентами полимеризуемый состав содержит компоненты, присутствующие в прототипе:

- мономер (предпочтительно метилметакрилат);

- соль s-, р-, d- и/или f-металла галогензамещенных низших алифатических карбоновых кислот (предпочтительно трифторацетат);

- добавку (не обязательно) одной или смеси из нескольких низших карболовых кислот, имеющих в алкильном радикале до шести атомов углерода, в количестве от 1·10-4 до 1 моль/литр;

- добавку (не обязательно) комплексообразующих органических соединений, имеющих гетероатом азота и/или кислорода, и/или серы, в количестве от 1·10-6 до 3 моль/литр.

Выбор органического компонента (низкомолекулярной добавки и растворителя) осуществляется следующим образом.

Опытным путем нами выяснено, что более предпочтительна группа полярных органических растворителей (прежде всего, апротонных донорных - АДР), характеризующихся большим дипольным моментом, высокой диэлектрической проницаемостью и способностью образовывать прочные донорные комплексы. АДР образуют растворы с достаточной электропроводностью, слабо зависящей от температуры в интервале – 50 - +50°С, и обеспечивают работоспособность катодного материала. В качестве апротонного донорного растворителя может выступать, например, пропиленкарбонат, этиленкарбонат, диметилформамид, диметилсульфоксид или их смесь. Заявленные растворители характеризуются достаточной активностью к соли, но не взаимодействуют с активными центрами полимерной сетки, что обеспечивает электропроводность требуемой величины. Для случая использования защищаемого материала в литиевых источниках тока (ЛИТ) определяющим критерием является совместимость растворителей с литием. Наиболее подходящими являются пропиленкарбонат (ПК) и диметилформамид (ДМФА), заслуживает внимания диметилсульфоксид (ДМСО), единственный растворитель, с которым металлический литий не взаимодействует.

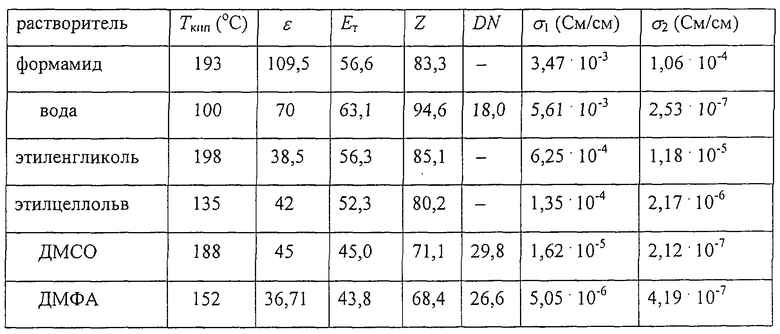

В таблице приведены некоторые параметры растворителей и электропроводность (ЭП) полученных полимерных электролитов (ПЭ). Значения ЭП приведены до (параметр σ1) и после (параметр σ2) сушки при T=100°C в течение 4 часов. Из этих результатов следует, что влияние на ЭП оказывает не только диэлектрическая проницаемость ε растворителя, но и параметры, определяющие неспецифические и специфические взаимодействия в системе полимер - растворитель - соль; Z - величина Коссовера; ET - спектроскопическая константа растворителя, характеризующая полярность, поляризуемость, способность сольватировать катионы; DN - донорное число.

Из сравнения ЭП электролитов до и после сушки видно, что в случае введения в состав ПЭ растворителей с низкой Ткип, которые легко испаряются, характеристики гель -электролита ухудшаются. Следовательно, для получения ПЭ с высокой электропроводностью предпочтителен растворитель с высокой температурой кипения.

Основное требование к органическому компоненту, вводимому в состав полимерных сеток, помимо электрохимической стабильности и высокой электропроводности растворов солей на их основе, заключается в том, что он, пластифицируя полимерную матрицу и придавая ей термообратимый характер, не должен разрушать полимерную сетку. Поэтому в примерах выбирались органические компоненты, взаимодействующие предпочтительно с полярными группами полимеров, которые обеспечивают межмолекулярные взаимодействия, а не с группами, образующими сетку.

Полимеризуемый состав получали следующим способом.

а) В мономере растворяли заданное количество соли галогензамещенной низшей алифатической карбоновой кислоты, соль s- и/или р-металла алкил- и/или алкенилакриловой кислоты и органический компонент (низкомолекулярная добавка и растворитель). Использование в качестве низкомолекулярной добавки полиэтиленгликоля с различной молекулярной массой обеспечило управление термообратимостыо конечного продукта: при употреблении ПЭГ-300 полученные ГЭ обладают текучестью уже при комнатной температуре; с учетом рабочих температур литиевых ХИТ предпочтительно использование ПЭГ-1000, так как температура плавления ГЭ на его основе выше 60°С.

б) В раствор, полученный по п.а), добавляли, при необходимости, низшие алифатические кислоты и комплексообразующие добавки в соответствии с их содержанием в полимеризуемом составе-прототипе.

в) В раствор, полученный по п.б), добавляли, при необходимости, комплексообразующие добавки в эффективном количестве.

г) В раствор, полученный по п.в), добавляли, при необходимости, инициатор полимеризации.

Для получения ионопроводящего термообратимого полимерного материала полученный по п.п.а) - г) раствор полимеризуют одним из известных способов (термическая, фото- или радиационная полимеризация). При необходимости (оптические использования, тонкие пленки) раствор перед полимеризацией фильтруют.

Заявленное техническое решение позволяет получать полимерный материал в виде тонкой ионопроводящей полимерной пленки. Такая пленка может быть получена известными способами либо путем формования после нагревания полимерного материала до 40-60°С, либо путем получения тонких слоев из расплава после нагревания полимерного материала до 60-80°С. Существенно, что получение ионопроводящей полимерной пленки этими способами исключает стадию растворения полимерного материала в растворителе с последующей сушкой. Пленка может быть получена и непосредственно из заявленного полимеризуемого состава путем его нанесения в виде тонкого слоя на подложку с последующей термо-, фото- или радиационной полимеризацией.

Согласно поставленной задаче, измерения проводились при комнатной температуре. Электрическая проводимость геля до плавления и после затвердевания расплавленного геля остается постоянной в пределах ошибки измерения.

Осуществление заявленных технических решений иллюстрируется примерами.

Пример 1

К смеси 1,5 мл (0,4) метилметакрилата с 1 г (0,026) ПЭГ-1000, 0,1 г (0,002) метакрилата калия, 0,55 г (0,12) трифторацетата лития и 1,35 мл (0,45) диметилсульфоксида добавляют инициатор (перекись бензоила) в количестве 0,003 г и проводят полимеризацию в течение 3 часов при температуре 65°С. Электрическая проводимость полученного материала равна 2,5·10-4 См/см. Температура плавления 65°С.

Пример 2

К смеси 1,5 мл (0,39) метилметакрилата с 1 г (0,026) ПЭГ-1000, 0,1 г (0,021) метакрилата калия, 0,6 г (0,13) трифторацетата лития и 1,4 мл (0,43) пропиленкарбоната добавляют инициатор (перекись бензоила) в количестве 0,003 г и проводят полимеризацию в течение 3 часов при температуре 65°С. Электрическая проводимость полученного материала равна 1,2·10-4 См/см. Температура плавления 60°С.

Пример 3

К смеси 1,5 мл (0,33) метилметакрилата с 1 г (0,022) ПЭГ-1000, 0,1 г (0,018) метакрилата калия, 1,5 г (0,27) трифторацетата лития и 1,2 мл (0,36) N-метилформамида добавляют инициатор (перекись бензоила) в количестве 0,003 г и проводят полимеризацию в течение 3 часов при температуре 65°С. Электрическая проводимость полученного материала равна 4,4·10-4 См/см.

Пример 4

К смеси 3 мл (0,38) метилметакрилата с 1 г (0,013) ПЭГ-1000, 0,1 г (0,01) метакрилата калия, 3 г (0,32) трифторацетата лития и 2 мл (0,28) диметилформамида добавляют инициатор (перекись бензоила) в количестве 0,003 г и проводят полимеризацию в течение 3 часов при температуре 65°С. Электрическая проводимость полученного материала равна 1,2·10-4 См/см.

Пример 5

К смеси 3 мл (0,5) метилметакрилата с 1,5 мл (0,09) ПЭГ-300, 0,13 г (0,02) метакрилата калия, 1,5 г (0,175) трифторацетата калия, 2 г (0,083) трифторацетата ртути и 0,6 мл (0,136) диметилсульфоксида добавляют инициатор (перекись бензоила) в количестве 0,006 г и проводят полимеризацию в течение 3 часов при температуре 65°С. Электрическая проводимость полученного материала равна 1·10-4 См/см.

Пример 6

К смеси 3 мл (0,5) метилметакрилата с 1,5 мл (0,88) ПЭГ-300, 0,15 г (0,018) метакрилата калия, 1,5 г (0,2) трифторацетата аммония, 0,5 г (0,058) трифторацетата калия и 0,6 мл (0,136) диметилсульфоксида добавляют инициатор (перекись бензоила) в количестве 0,006 г и проводят полимеризацию в течение 3 часов при температуре 65°С. Электрическая проводимость полученного материала равна 6,2·10-3 См/см.

Пример 7

К смеси 3 мл (0,55) метилметакрилата с 1,5 мл (0,098) ПЭГ-300, 0,15 г (0,019) метакрилата калия, 1,5 г (0,22) трифторацетата аммония, 0,5 г (0,033) трифторацетата цинка и 0,3 мл (0,075) диметилсульфоксида добавляют инициатор (перекись бензоила) в количестве 0,006 г и проводят полимеризацию в течение 3 часов при температуре 65°С. Электрическая проводимость полученного материала равна 2,3·10-3 См/см.

Пример 8

К смеси 3 мл (0,53) метилметакрилата с 1,5 мл (0,094) ПЭГ-300, 0,15 г (0,019) метакрилата калия, 1,5 г (0,21) трифторацетата аммония, 0,6 мл (0,114) диметилсульфоксида добавляют инициатор (перекись бензоила) в количестве 0,006 г и проводят полимеризацию в течение 3 часов при температуре 65°С. Электрическая проводимость полученного материала равна 4,4·10-3 См/см.

Пример 9

К смеси 3 мл (0,56) метилметакрилата с 1,5 мл (0,09) ПЭГ-300, 0,15 г (0,022) метакрилата калия, 2,1 г (0,33) трифторацетата лития добавляют инициатор (перекись бензоила) в количестве 0,006 г и проводят полимеризацию в течение 3 часов при температуре 65°С. Электрическая проводимость полученного материала равна 3,8·10-5 См/см.

Пример 10

К смеси 3 мл (0,52) метилметакрилата с 1 мл (0,057) ПЭГ-300, 1 мл (0,208) метакриловой кислоты, 1,5 г (0,217) трифторацетата лития добавляют инициатор (перекись бензоила) в количестве 0,006 г и проводят полимеризацию в течение 3 часов при температуре 65°С. Электрическая проводимость полученного материала равна 4,5·10-7 См/см.

Пример 11

К смеси 3 мл (0,48) метилметакрилата с 0,31 г (0,04) метакрилата калия, 2,3 г (0,24) трифторацетата калия и 1,4 мл (0,24) диметилформамида добавляют инициатор (перекись бензоила) в количестве 0,006 г и проводят полимеризацию в течение 3 часов при температуре 65°С. Электрическая проводимость полученного материала равна 5,1·10-6 См/см.

Пример 12

К смеси 3 мл (0,48) метилметакрилата с 0,31 г (0,04) метакрилата калия, 2,3 г (0,24) трифторацетата калия и 1,1 мл (0,24) диметилсульфоксида добавляют инициатор (перекись бензоила) в количестве 0,006 г и проводят полимеризацию в течение 3 часов при температуре 65°С. Электрическая проводимость полученного материала равна 1,6·10-5 См/см.

Пример 13

К смеси 3 мл (0,48) метилметакрилата с 0,31 г (0,04) метакрилата калия, 2,3 г (0,24) трифторацетата калия и 0,6 мл (0,24) формамида добавляют инициатор (перекись бензоила) в количестве 0,006 г и проводят полимеризацию в течение 3 часов при температуре 65°С. Электрическая проводимость полученного материала равна 1,1·10-3 См/см.

Пример 14

К смеси 3 мл (0,48) метилметакрилата с 0,31 г (0,04) метакрилата калия, 2,3 г (0,24) трифторацетата калия и 0,8 мл (0,24) этиленгликоля добавляют инициатор (перекись бензоила) в количестве 0,006 г и проводят полимеризацию в течение 3 часов при температуре 65°С. Электрическая проводимость полученного материала равна 6,2·10-4 См/см.

Пример 15

К смеси 3 мл (0,48) метилметакрилата с 0,31 г (0,04) метакрилата калия, 2,3 г (0,24) трифторацетата калия и 0,3 мл (0,24) воды добавляют инициатор (перекись бензоила) в количестве 0,006 г и проводят полимеризацию в течение 3 часов при температуре 65°С. Электрическая проводимость полученного материала равна 3,5·10-4 См/см.

Пример 16

К смеси 3 мл (0,48) метилметакрилата с 0,31 г (0,04) метакрилата калия, 2,3 г (0,24) трифторацетата калия и 1,45 мл (0,24) этилцеллозольва добавляют инициатор (перекись бензоила) в количестве 0,006 г и проводят полимеризацию в течение 3 часов при температуре 65°С. Электрическая проводимость полученного материала равна 2,2·10-6 См/см.

Пример 17

К смеси 2 мл (0,58) метилметакрилата с 0,0945 г (0,01) метакрилата кальция, 1,2 г (0,24) трифторацетата калия и 0,96 мл (0,17) полиэтиленгликоля 200 добавляется инициатор (перекись бензоила) в количестве 0,004 г и проводится полимеризация в течение 3 часов при температуре 65°С. Электрическая проводимость материала равна 7,0·10-5 См/см.

Пример 18

К смеси 2 мл (0,63) метилметакрилата с 0,0945 г (0,01) метакрилата кальция, 1,0 г (0,22) трифторацетата калия, 0,70 мл (0,12) полиэтиленгликоля 200 и 0,1 мл (0,02) пропиленкарбоната добавляется инициатор (перекись бензоила) в количестве 0,004 г и проводится полимеризация в течение 3 часов при температуре 65°С. Электрическая проводимость полученного материала равна 7,1·10-4 См/см.

Пример 19

К смеси 4 мл (0,45) метилметакрилата с 1,1 г (0,06) метакрилата кальция, 4,0 г (0,32) трифторацетата калия, 1 мл (0,07) полиэтиленгликоля 200 и 0,62 мл (0,1) диметилформамида добавляется инициатор (перекись бензоила) в количестве 0,004 г и проводится полимеризация в течение 3 часов при температуре 65°С. Электрическая проводимость полученного материала равна 4,7·10-5 См/см.

Пример 20

К смеси 4 мл (0,46) метилметакрилата с 1,1 г (0,06) метакрилата кальция, 4,0 г (0,32) трифторацетата калия, 1 мл (0,07) полиэтиленгликоля 200 и 0,43 мл (0,1) ацетонитрила добавляется инициатор (перекись бензоила) в количестве 0,004 г и проводится полимеризация в течение 3 часов при температуре 65°С. Электрическая проводимость полученного материала равна 4,7·10-6 См/см.

Пример 21

К смеси 2 мл (0,57) метилметакрилата с 0,1 г (0,03) адипиновой кислоты, 1,2 г (0,24) трифторацетата калия и 0,96 мл (0,16) полиэтиленгликоля 200 добавляется инициатор (перекись бензоила) в количестве 0,004 г и проводится полимеризация в течение 3 часов при температуре 65°С. Электрическая проводимость полученного материала равна 2,3·10-5 См/см.

Пример 22

К смеси 2 мл (0,57) метилметакрилата с 0,1 г (0,03) щавелевой кислоты, 1,2 г (0,24) трифторацетата калия и 0,42 мл (0,16) пропиленкарбоната добавляется инициатор (перекись бензоила) в количестве 0,004 г и проводится полимеризация в течение 3 часов при температуре 65°С. Электрическая проводимость полученного материала равна 2,5·10-5 См/см.

Пример 23

К смеси 2 мл (0,58) метилметакрилата с 0,1 г (0,02) этилендиаминтетрауксусной кислоты, 1,2 г (0,24) трифторацетата калия и 0,42 мл (0,16) пропиленкарбоната добавляется инициатор (перекись бензоила) в количестве 0,004 г и проводится полимеризация в течении 3 часов при температуре 65°С. Электрическая проводимость полученного материала равна 4,9·10-5 См/см.

Пример 24

К смеси 2 мл (0,55) метилметакрилата с 1,2 г (0,29) трифторацетата калия и 0,014 г (0,1) гексаметилендиамина, 0,21 мл (0,08) пропиленкарбоната добавляется инициатор (перекись бензоила) в количестве 0,004 г и проводится полимеризация в течение 3 часов при температуре 65°С. Электрическая проводимость полученного материала равна 2,2·10-5 См/см.

Пример 25

К смеси 2 мл (0,58) метилметакрилата с 0,02 мл (0,01) полиэтилендиамина, 1,2 г (0,24) трифторацетата калия и 0,45 мл (0,17) пропиленкарбоната добавляется инициатор (перекись бензоила) в количестве 0,004 г и проводится полимеризация в течение 3 часов при температуре 65°С. Электрическая проводимость полученного материала равна 4,3·10-5 См/см.

Пример 26

К смеси 2 мл (0,56) метилметакрилата с 0,1 г (0,04) мочевины, 1,2 г (0,24) трифторацетата калия и 0,96 мл (0,16) полиэтиленгликоля 200 добавляется инициатор (перекись бензоила) в количестве 0,004 г и проводится полимеризация в течение 3 часов при температуре 65°С. Электрическая проводимость полученного материала равна 1·10-5 См/см.

Пример 27

К смеси 2 мл (0,56) метилметакрилата с 0,2 г (0,05) пропенилакрилата кальция, 1,2 г (0,23) трифторацетата калия, 0,96 мл (0,16) полиэтиленгликоля 300 добавляется инициатор (перекись бензоила) в количестве 0,004 г и проводится полимеризация в течение 3 часов при температуре 65°С. Электрическая проводимость полученного материала равна 1,4·10-5 См/см.

Пример 28

К смеси 2 мл (0,56) метилметакрилата с 0,2 г (0,04) пропенилакрилата калия, 1,2 г (0,23) трифторацетата калия, 0,96 мл (0,17) полиэтиленгликоля 300 добавляется инициатор (перекись бензоила) в количестве 0,004 г и проводится полимеризация в течение 3 часов при температуре 65°С. Электрическая проводимость полученного материала равна 1,0·10-5 См/см.

Примечание: Вводимые новые существенные признаки не ухудшают свойства полимерного материала пропускать излучение в видимой области спектра и соответствуют параметрам прототипа (патент №1806152), поэтому в примерах составов эти данные не приводятся.

Пример 29

При нанесении на подложку из политетрафторэтилена тонкого слоя предварительно олигомеризованного состава из примера 2 методом полива и его последующей термополимеризации при 65°С получается пленка ионопроводящего полимерного материала толщиной 0,1 мм с проводимостью 1,2·10-4 См/см.

Пример 30

При нанесении на подложку тонкого слоя предварительно олигомеризованного состава из примера 16 методом центрифугирования и последующей фотополимеризации состава получается пленка ионопроводящего полимерного материала толщиной 0,01 мм с проводимостью 6,2·10-4 См/см.

Пример 31

Материал, полученный согласно примеру 2, нагревают в пресс-форме до 50°С и проводят прессование при давлении 30 атм/см2; в результате получается пленка материала с проводимостью 1,1·10-4 См/см при комнатной температуре.

Пример 32

Материал, полученный согласно примеру 2, нагревают до 70°С, выливают полученный расплав на подогретую подложку и охлаждают; в результате получается пленка материала с проводимостью 1,1·10-4 См/см при комнатной температуре.

Пример 33

Материал, полученный согласно примеру 16, растворяют в этилацетате; полученный раствор методом центрифугирования наносят тонким слоем на подложку из политетрафторэтилена; после термообработки при 50°С (удаления растворителя) получается тонкая пленка ионопроводящего полимерного материала с проводимостью 5,4·10-4 См/см.

Пример 34

К смеси 3 мл (0,53) метилакрилата с 0,31 г (0,04) метакрилата калия, 2,3 г (0,18) трихлорацетата калия и 1,1 мл (0,25) диметилсульфоксида добавляют инициатор (перекись бензоила) в количестве 0,006 г и проводят полимеризацию в течение 3 часов при температуре 65°С. Электрическая проводимость полученного материала 4·10-5 См/см.

Пример 35

Готовят смесь из 2,5 мл (0,37) этилакрилата, 0,31 г (0,04) метакрилата калия, 2,5 г (0,34) трифторацетата лития и 1,1 мл (0,25) диметилсульфоксида и проводят фотополимеризацию в течение 5 часов при 45°С. Электрическая проводимость полученного материала 9·10-4 См/см.

Пример 36

К смеси 4 мл (0,54) бутилметакрилата (СН2ССН3СООС4Н9) с 0,31 г (0,05) метакрилата калия, 1,1 г (0,08) трифторацетата кальция и 1,1 мл (0,33) диметилсульфоксида добавляют инициатор (перекись бензоила) в количестве 0,006 г и проводят полимеризацию в течение 3 часов при температуре 65°С. Электрическая проводимость полученного материала 1·10-5 См/см.

Пример 37

Готовят смесь из 2 мл (0,42) аллилметакрилата, 0,31 г (0,07) метакрилата калия, 1,3 г (0,09) трифторацетата свинца, 1,0 г (0,05) трифторацетата эрбия и 0,8 мл (0,39) этиленгликоля и проводят фотополимеризацию в течение 3 часов при температуре 45°С. Электрическая проводимость полученного материала 8·10-4 См/см.

Пример 38

Готовят смесь из 3 мл (0,65) аллилакрилата, 1 мл (0,24) метилметакрилата, 0,1 г (0,04) тиомочевины, 1 г (0,07) трифторацетата бария и проводится фотополимеризация в течение 3 часов при температуре 45°С. Электрическая проводимость полученного материала 2·10-5 См/см.

Пример 39

К смеси 3 мл (0,62) метилметакрилата с 0,12 г (0,01) N,N1дифенилтиомочевины, 1,5 г (0,27) трифторацетата лития, 0,7 г (0,03) трифторацетата тербия, 0,96 мл (0,07) полиэтиленгликоля 300 и проводится фотополимеризация в течение 3 часов при температуре 45°С. Электрическая проводимость полученного материала 8·10-5 См/см.

Пример 40

Готовят смесь из 2,5 мл (0,41) метилметакрилата, 0,5 г (0,02) метакрилата свинца, 2,0 г (0,30) трифторацетата лития, 1,1 мл диметилсульфоксида (0,27) и проводят фотополимеризацию в течение 3 часов при температуре 45°С. Электрическая проводимость полученного материала 5·10-5 См/см.

Пример 41

Готовят смесь из 2,5 мл (0,47) метилметакрилата, 0,2 г (0,02) метакрилата алюминия, 1,5 г (0,20) трифторацетата калия, 1,1 мл диметилсульфоксида (0,31) и проводят фотополимеризацию в течение 3 часов при температуре 45°С. Электрическая проводимость полученного материала 1·10-5 См/см.

| название | год | авторы | номер документа |

|---|---|---|---|

| Светопреобразующие полимерные композиции | 2017 |

|

RU2676986C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЗРАЧНЫХ МЕТАЛЛСОДЕРЖАЩИХ ПОЛИМЕРИЗУЕМЫХ КОМПОЗИЦИЙ | 2014 |

|

RU2561278C1 |

| Люминесцирующие металлсодержащие полимерные композиции | 2020 |

|

RU2747641C1 |

| Люминесцирующие металлсодержащие полимерные композиции | 2017 |

|

RU2677998C1 |

| Люминесцирующие металлсодержащие полимеризуемые композиции и способ их получения | 2015 |

|

RU2615701C2 |

| СВЕТОПРЕОБРАЗУЮЩИЕ МЕТАЛЛСОДЕРЖАЩИЕ ПОЛИМЕРИЗУЕМЫЕ КОМПОЗИЦИИ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2015 |

|

RU2610614C2 |

| Способ получения целлюлозосодержащего полимерного материала | 2020 |

|

RU2742813C1 |

| СПОСОБ ВОЛЬТАМПЕРОМЕТРИЧЕСКОГО АНАЛИЗА ФАЗОВОГО И ЭЛЕМЕНТНОГО СОСТАВА ОБЪЕКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2278374C2 |

| Метакриловая композиция для ремонта бетона | 2023 |

|

RU2822837C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ СОПОЛИМЕРОВ | 1998 |

|

RU2126021C1 |

Изобретение относится к области твердотельных ионных проводников, а именно к полимерным электролитам. Описан полимеризуемый состав для получения ионопроводящих термообратимых полимерных материалов, содержащий в качестве мономера алкиловый и/или аллиловый эфир (мет)акриловой кислоты, имеющий в алкильном радикале 1-16 атомов углерода, и одну или несколько из солей s-, р-, d- и f-металла галогензамещенной низшей алифатической карбоновой кислоты, имеющих в алкильном радикале 1-4 атома углерода и/или трифторацетат аммония без или с добавкой низших карбоновых кислот, имеющих в алкильном радикале 1-6 атомов углерода, без или с добавкой комплексообразующих органических соединений, имеющих гетероатом азота, кислорода или серы, причем он дополнительно содержит соли s- и/или р-металла алкил- и/или алкенилакриловой кислоты и/или органический компонент, состоящий из одного или нескольких из низкомолекулярных веществ, каждое из которых имеет в своем составе не менее двух функциональных групп из списка: ОН, NHx, CS, COOH, CO и/или полярных растворителей, способных сольватировать как упомянутые соли галогензамещенной низшей алифатической карбоновой кислоты, так и упомянутые соли алкил- и/или алкенилакриловой кислоты, при следующем соотношении компонентов: вышеуказанные соли галогензамещенной низшей алифатической карбоновой кислоты 1·10-4-2 моль/л мономерной смеси, соль s- и/или р-металла алкил- и/или алкенилакриловой кислоты 0,01-0,1 мольных долей или вышеуказанный органический компонент 0,1-0,55 мольных долей, или их смесь, мономер вышеописанного состава - остальное. Кроме того, описаны ионопроводящий термообратимый полимерный материал, получаемый из полимеризуемого состава, ионопроводящая полимерная пленка, получаемая из полимеризуемого состава, и ионопроводящая полимерная пленка, получаемая из полимерного термообратимого материала. Изобретение позволяет повысить электропроводность прозрачного ионопроводящего полимерного материала до 10-4-10-5 См/см при комнатной температуре при сохранении стабильности характеристик материала, т.е. получить стабильный высокопроводящий гель - электролит. 4 с. и 5 з.п. ф-лы, 1 табл.

(Поли)спирты, или (поли)диамины,

или многоосновные карбоновые кислоты 5-50

Высококипящий апротонный донорный

растворитель Остальное

| Полимеризуемый состав для получения прозрачных полимерных материалов | 1991 |

|

SU1806152A3 |

| ТВЕРДЫЙ ЛИТИЙПРОВОДЯЩИЙ ЭЛЕКТРОЛИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2066901C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ТВЕРДЫХ ЭЛЕКТРОЛИТОВ | 1993 |

|

RU2069423C1 |

| КОМПОЗИЦИОННАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПЛЕНОЧНОГО ТВЕРДОГО ПОЛИМЕРНОГО ЭЛЕКТРОЛИТА | 1993 |

|

RU2075799C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ, ПОКРЫТИЙ И ПЛЕНОК ИЗ РАСТВОРОВ ПОЛИФЕНИЛЕНОКСИДА | 1994 |

|

RU2069674C1 |

| ПОЛИМЕРИЗУЕМЫЙ СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЛЮМИНЕСЦИРУЮЩИХ ПРОЗРАЧНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1988 |

|

RU2034896C1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 5658685 А, 19.08.1997 | |||

| US 5384213 А, 24.01.1995. | |||

Авторы

Даты

2004-11-27—Публикация

2000-11-28—Подача