Изобретение относится к способам обезвоживания высокообводненной продукции нефтяных скважин и может использоваться для подготовки нефти на промыслах.

Известен способ разрушения нефтяной эмульсии отстаиванием, то есть в поле сил гравитации [Лутошкин Г.С. Сбор и подготовка нефти, газа и воды к транспорту. М.: Недра, 1972].

Известны методы его интенсификации путем разрушения бронирующих оболочек на глобулах пластовой воды и снижения вязкости. Для этого эмульсию нагревают, вводят в нее деэмульгатор, промывают в водном слое [Лутошкин Г.С. Сбор и подготовка нефти, газа и воды. М.: Недра, 1983; Смирнов Ю.С. Применение деэмульгаторов для подготовке нефти на промыслах. М.: ВНИИОЭНГ, 1987. Обзор. информ. Сер. Нефтепромысловое дело].

Известны способ разделения эмульсии путем коалесценции и укрупнения капель перед отстаиванием, с использованием коалесцирующих фильтров, электрического поля, ультразвука, а также гидродинамических эффектов при трубной деэмульсации [Тронов В.П. Разрушение эмульсий при добыче нефти. М.: Недра, 1974.; Тронов В.П. Промысловая подготовка нефти. М.: Недра, 1977.; Тронов В. П. Промысловая подготовка нефти за рубежом. М.: Недра, 1983.; Каспарьянц К. С. , Кузин В.И.,Григорян Л.Г. Процессы и аппараты для объектов промысловой подготовки нефти и газа. М.: Недра, 1977.; Медведев В.Ф. Сбор и подготовка неустойчивых эмульсий на промыслах. М.: Недра, 1987.].

Рассмотренные способы разделения эмульсий дают эффект каждый в конкретных условиях: тип нефти, ее состав, условия подготовки. Так для подготовки легких, средних и маловязких нефтей с успехом применяют гравитационное отстаивание при естественной температуре с добавлением реагента. Но для тех же нефтей при высокой опресненности пластовой воды или для тяжелых и высоковязких нефтей требуется термохимическая обработка, а в некоторых случаях термоэлектрическая. Дополнительно могут быть использованы трубная деэмульсация нефти и фильтрация эмульсии через различные коалесцирующие конструкции. С возрастанием степени сложности и/или аномальности свойств нефтей при определенных термобарических условиях ухудшается процесс разрушения эмульсий и, тем самым, усложняется реализация того или иного способа или их комбинаций, что в свою очередь повышает сложность технологических схем обустройства объекта и увеличивает количество и сложность аппаратов для разделения эмульсий на фазы. Это приводит к повышению стоимости подготовки (за счет повышения и материало - и энергоемкости), снижает надежность схемы подготовки (чем сложнее схема, тем ниже надежность). Такие схемы требуют привлечения рабочей силы на месторождении, повышают требования к автоматизации процесса. Это особенно остро стоит на малых и удаленных месторождениях, а на старых месторождениях с большой обводненностью нефти делает добычу нефти нерентабельной.

Недостатками известных способов, кроме сильной зависимости их от степени сложности подготавливаемых нефтей, является "жесткая" связь условий их реализации только с применением специализированных объемных жестких конструкций, представляющих собой твердые фильтрационные элементы.

Наиболее близким по признакам и достигаемому результату к предлагаемому изобретению является способ обезвоживания нефти, реализованный путем пропускания эмульсии в ламинарном режиме через жесткую коалесцирующую насадку со сферическими элементами из бензостойкой резины [Патент России 1362741, МПК C 10 G 33/06. Способ обезвоживания нефти, БИ N 48, 1987 г.], принятый за прототип.

Недостатком прототипа, общим с аналогами, является использование приема, заведомо требующего усложнения конструкции устройства (аппарата) для осуществления способа за счет заполнения определенного объема аппарата дополнительными фильтрационными элементами из твердых (жестких или пластичных) материалов, для создания которых требуются значительные затраты. При этом попытка снятия жесткости контакта эмульсии с твердыми элементами при набегании потока на калесцирующую насадку организацией ламинарного режима не может реализоваться в окончательной степени из-за противоположности в физическом состоянии жидкой эмульсионной среды и твердого тела коалесцирующей насадки.

Задачей предлагаемого изобретения является создание надежного экономического и экологичного способа обработки нефтяных эмульсий.

Поставленная задача решается предлагаемым способом, который включает коалесценцию нефтяной эмульсии, последующее отстаивание, причем коалесценцию осуществляют, пропуская поток эмульсии через одну или несколько гидравлических решеток, образованных струями жидкости, например, нефти. Контакт подобных потоков (жидкость-нефть) обеспечивает мягкое их дробление, перемешивание, воздействие на оболочки, стабилизирующие эмульсию, и разрушение эмульсии. Причем обращения фаз не происходит. Если нефтяная эмульсия стойкая, можно подвергнуть ее повторной коалесценции на еще одной гидравлической решетке. Кроме того, способ позволяет интенсифицировать разрушение эмульсии, пропуская ее через гидравлическую решетку из подогретой жидкости или жидкости, смешанной с реагентом-деэмульгатором.

Способ не требует специального оборудования. Достаточно установки в обычном емкостном сепарационном и отстойном оборудовании распределителя для подачи нагретого агента, выполненного, например, в виде трубы с перфорированным отверстиями - соплами. Распределитель тепловых струй устанавливают в зоне завершения выделения свободной воды, которая должна занимать объем аппарата, обеспечивающий 4-х минутное пребывание жидкости в нем независимо от физико-химических свойств поступающей продукции нефтяных скважин. Причем такое простое устройство позволяет, в зависимости от стойкости подготавливаемой эмульсии, направлять струи гидравлической решетки навстречу, поперек или вдоль потока эмульсии, регулируя таким образом время контакта потока эмульсии и жидкости гидравлической решетки и добиваться наилучших условий коалесценции.

В зависимости от физико-химических свойств эмульсии, количества поступающей эмульсии, температуры ее нагрева, поддерживаемой толщины слоя нефти, условий промысла (термобарических и в смысле решаемых задач) подбирается оптимальная дальнобойность затопленных струй, их фронтальная плотность в поперечном сечении обрабатываемого объема эмульсии, а также сама геометрическая структура гидродинамической решетки: углы подачи струй и их сочетания. Таким образом, ограниченность применения известных способов как отдельно взятых, так и их поэтапных использованных в аппаратах и на установках устраняется возможным совмещением термического, химического и механического воздействия на поступающую нефтяную эмульсию с одновременным формированием пространственной структурированной гидродинамической коалесцирующей системы, способной к тому же заменить стационарные коалесцирующие конструкции из различных материалов.

Таким образом, при предлагаемом гидродинамическом формировании потока эмульсии достигается интенсификация коалесценции фаз:

- за счет сближения и контакта, а также многократного соударения капель различного качества и усреднения их содержимого, инициированного струей жидкости;

- за счет изменения направления потока эмульсии, его дробления на струях ("прутьях") гидравлической решетки;

- за счет "промывания" потока эмульсии струями жидкости;

- за счет нагрева потока эмульсии теплом, идущим со струей (если она нагрета);

- за счет реагента, идущего со струей;

- за счет микрофлотации газом (если рабочий агент газонасыщен);

- за счет многократного контакта потока эмульсии с несколькими гидрорешетками.

В дополнение к этому повышается эффективность и глубина сепарации нефти за счет вибрации от гидродинамических импульсов затопленных струй.

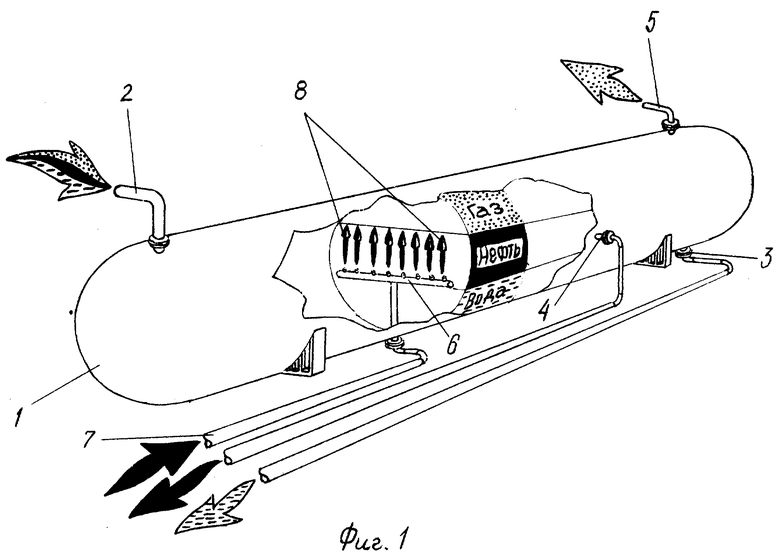

На фиг. 1 представлен общий вид сепаратора, как вариант аппарата для осуществления способа обезвоживания продукции нефтяных скважин; фиг. 2 - пример организации пакета затопленных круглых тепловых струй; фиг. 3 - подача нагретого рабочего агента в виде гидродинамической решетки из плоских затопленных струй.

Сепаратор состоит из емкости 1, штуцеров ввода смеси 2 и вывода разделившихся фаз: воды 3, нефти 4 и газа 5.

В зоне завершения выделения свободной воды смонтирован трубный с соплами распределитель 6 для подачи рабочего агента (нагретой продукции) 7.

Рабочий агент 7 (нефть, эмульсия, вода), взятый непосредственно из процесса и нагретый с помощью теплообменника или печи, подается насосом (не показаны) внутрь емкости 1 сепаратора с помощью распределительного устройства 6, представляющего из себя перфорированную трубу с соплами.

При этом нагретый рабочий агент подается широким фронтом по сечению аппарата в виде затопленных струй 8, создающих гидродинамическую структурированную (решетку) систему, пронизывающую объем обрабатываемой эмульсии.

В свою очередь обработанная деэмульгатором и/или ингибитором эмульсия, собираемая с нефтяных скважин, поступает внутрь сепаратора и, занимая соответствующий объем емкости, просачивается сквозь гидродинамическую решетку, обтекая и контактируя с ней.

Перемещение эмульсии, в которую вытекает струя, под определенным углом к оси струи приводит к увеличению интенсивности турбулентного обмена количеством движения между двумя потоками. В результате образуются вихревые зоны. Макрочастицы вихревой зоны дискретно обновляются за счет массообмена турбулентного ядра струи с потоком эмульсии, при этом за счет контакта и перемещения происходит перенос тепла от струй к потоку эмульсии, проходящему через гидродинамическую решетку. Также происходит смешение и слияние однородных по физико-химическим свойствам капель.

За счет одновременности совокупности перечисленных воздействий (термическое, химическое, гидродинамика затопленных струй) прочность защитного слоя глобул эмульсии снижается и процесс разрушения эмульсии ускоряется.

Температура нагрева подаваемого рабочего агента, выбор состава самого агента (нефть, нефтяная эмульсия, вода, их смесь с деэмульгатором, газонасыщенная смесь и т. п.), фронтальная и/или объемная плотность затопленных струй, их форма (плоская или круглая), а также количество источников подачи рабочего агента на аппарата зависят от физико-химических свойств обрабатываемой нефтяной эмульсии, термобарических условий промысла и конкретно решаемых задач и определяются инженерным расчетом.

Дальнобойность струи определяется также инженерным расчетом в зависимости от оптимально поддерживаемой толщины слоя эмульсии в аппаратах.

Простота осуществления способа при использовании очевидных для инженера-нефтяника методов подготовки нефти (например, теплохимического воздействия) не исключает его технологичности и гибкости к различным условиям промысла. Так, предусмотрев организацию подвижности узла подачи рабочего агента, например с помощью осей, с возможностью регулирования углов наклона распределительного устройства снаружи аппарата, можно обеспечить обработку нефтяных эмульсий различных свойств и составов.

Часто, при обустройстве мелких с добычей разносортной (сернистой и бессернистой) и низкотемпературной продукции возникает необходимость организации на установках предварительного сброса воды глубокого обезвоживания, в основном, девонских нефтей. Глубокое обезвоживание бессернистой нефти с использованием нагрева делает возможным ее дальнейший транспорт совместно с угленосной продукцией. При решении таких проблем совмещения разносортной продукции для обезвоживания одной из них и может быть применен предлагаемый способ, легко реализуемый в трехфазном сепараторе (например, по фиг. 1) как многофункциональном аппарате, в котором процессы нагрева, отстаивания эмульсии и вывода подготовленных фаз совмещены.

Так, например, при обезвоживании девонской нефти плотностью 850 кг/м3 и в количестве 155 м3/сут, поступающей с температурой 5oC, достаточно около 80 м3/ сут нефти забрать из процесса на нагрев до 40oC и подать в аппарат. Скорость истечения из единичного сопла (насадка) поддерживается порядка 2,5 м/с с учетом обеспечения дальнобойности струи в слое эмульсии толщиной до 1,3 - 1,4 м. Для перекрытия гидродинамической решеткой из тепловых струй области эмульсии, расположенной выше сегмента поперечного сечения аппарата объемом 200 м3 с длиной дуги 2750 мм (устройство установлено на высоте 1150 мм от днища емкости) потребуется 12 насадков внутренним диаметром 8 мм каждый.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ПОДГОТОВКИ НЕФТИ | 1997 |

|

RU2152241C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТЕЙ | 2009 |

|

RU2429277C2 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ ПРОДУКЦИИ НЕФТЯНЫХ СКВАЖИН | 1994 |

|

RU2076994C1 |

| ГЕРМЕТИЗИРОВАННАЯ СИСТЕМА СБОРА И ПОДГОТОВКИ ПРОДУКЦИИ СКВАЖИН | 1995 |

|

RU2085250C1 |

| ГЕРМЕТИЗИРОВАННАЯ СИСТЕМА СБОРА И ПОДГОТОВКИ НЕФТИ И ГАЗА НА ПРОМЫСЛАХ | 1995 |

|

RU2083262C1 |

| ДЕЭМУЛЬГАТОР "РЕАПОН-ИП" | 1990 |

|

SU1736178A1 |

| СПОСОБ РАЗРАБОТКИ НЕФТЕГАЗОВЫХ И НЕФТЕГАЗОКОНДЕНСАТНЫХ ЗАЛЕЖЕЙ | 1991 |

|

RU2012782C1 |

| УСТАНОВКА УЛАВЛИВАНИЯ ЛЕГКИХ ФРАКЦИЙ | 1990 |

|

RU2026708C1 |

| СПОСОБ СБОРА И ТРАНСПОРТА МНОГОФАЗНОЙ СМЕСИ С УДАЛЕННЫХ КУСТОВ СКВАЖИН | 2009 |

|

RU2411409C1 |

| Способ управления процессом деэмульсации нефти | 1981 |

|

SU1000454A1 |

Способ предназначен для обезвоживания продукции нефтескважин и может быть использован для подготовки нефти на промыслах. Коалесценцию нефтяной эмульсии осуществляют, пропуская поток эмульсии через одну или несколько гидравлических решеток, образованных струями жидкости, например нефти. Контакт потоков жидкость - нефть обеспечивает мягкое их дробление, перемешивание, воздействие на оболочки, стабилизирующие эмульсию, и разрушение эмульсии. Если нефтяная эмульсия стойкая, ее подвергают повторной коалесценции. Способ позволяет интенсифицировать разрушение эмульсии при использовании гидравлической решетки из подогретой жидкости или жидкости, смешанной с реагентом-деэмульгатором. 2 з.п. ф-лы, 3 ил.

| Способ обезвоживания нефти | 1985 |

|

SU1362741A1 |

| Регенерируемый коалесцирующий фильтроэлемент | 1986 |

|

SU1388080A1 |

| SU 1427926 A1, 23.06.89 | |||

| Способ деэмульсации нефти | 1988 |

|

SU1835301A1 |

| СПОСОБ РАЗРУШЕНИЯ СТОЙКОЙ ВОДОНЕФТЯНОЙ ЭМУЛЬСИИ | 1991 |

|

RU2047647C1 |

| СПОСОБ ДЕЭМУЛЬСАЦИИ НЕФТИ | 1991 |

|

RU2009163C1 |

| RU 2001939 C1, 30.10.93 | |||

| US 4059511 A, 22.11.77 | |||

| ЗАЩИТНАЯ СМАЗКА ДЛЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2014 |

|

RU2554007C1 |

| Устройство для считывания графической информации | 1977 |

|

SU734751A1 |

Авторы

Даты

1999-09-10—Публикация

1997-06-04—Подача