Предлагаемое изобретение относится к составам защитных смазок, используемым в качестве противокоррозионных покрытий металлических деталей в различных отраслях промышленности и сельскохозяйственном производстве в период хранения на открытой площадке, в том числе в жестких и особо жестких условиях тропического и субтропического климата и многократно повышенного содержания SO2.

Известна защитная пластичная смазка (см. авторское свидетельство СССР №515779, МПК С10М 5/14, С10М 5/08, С10М 5/20, С10М 5/12, дата подачи заявки 06.11.1974 г. ), эксплуатируемая в условиях морской воды, тропического и арктического климата и имеющая состав при следующем соотношении компонентов, вес.%: алюминиевое мыло жирной кислоты 6-8; церезин 12-16; окисленный церезин 0,9-1,1; низкомолекулярный полиизобутилен 25-35; нитроалкилсукцинимид мочевины 4-6; ионол 0,15-0,25; минеральное масло.

Недостатки известной смазки обусловлены сложностью состава, включающего 6 малодоступных компонентов, высокими требованиями к режимам приготовления смазки и низкой технологичностью ее нанесения путем окунания в расплав при температуре свыше 130°C, которая не приемлема для защиты металлических деталей на технике, установленной на открытой площадке.

Наиболее близкой из известных смазок к заявляемой по составу и условиям применения является защитная смазка для металлических деталей (см. патент RU 2249030 С1, МПК С10М 173/00, С10М 159/02, С10М 145/02, С10М 101/02, C10N 30/12, дата подачи заявки 25.06.2003 г.), предлагаемая в качестве защитного покрытия при хранении сельскохозяйственной техники на открытых площадках. Смазка содержит отработанное моторное масло 40-60; омыленный талловый пек в качестве эмульгатора и пассивирующего вещества (отход сульфитно-целлюлозного производства Селенгинского ЦКК) 4-6; карбоксилметилцеллюлоза 0,002; вода - остальное. Ее недостатком является сложный состав из 4 компонентов и малодоступность отдельных компонентов. Низкие защитные свойства покрытия из смазки в условиях высокой влажности и повышенного содержания оксида серы (IV) SO2 связаны с гидрофильностью покрытия и поглощением влаги и SO2 из атмосферы, что приводит к стимулированию коррозионного процесса под покрытием.

Технической задачей изобретения является повышение защитных свойств и упрощение компонентного состава смазки для использования в жестких и особо жестких условиях атмосферной коррозии на открытых площадках.

Поставленная задача достигается тем, что с целью повышения защитных свойств и упрощения компонентного состава, предлагаемая защитная смазка для металлических деталей, включающая отработанное минеральное моторное масло, дополнительно содержит продукты окисления отработанного минерального моторного масла при следующем соотношении компонентов, мас. %:

- отработанное минеральное моторное масло 60±5;

- продукты окисления минерального моторного масла 40±5, основную часть которых составляют нейтральные смолы и асфальтены.

Сопоставительный анализ с прототипом позволяет сделать вывод, что общим в их составах является присутствие отработанных минеральных моторных масел в количестве 40-60 мас. % (прототип) и 60±5 мас. % в предлагаемом изобретении.

Отработанные минеральные моторные масла сами по себе не обладают хорошей адгезией к покрываемой поверхности и высокой защитной способностью, хотя этот показатель возрастает пропорционально сроку эксплуатации масла. В прототипе повышения защитных свойств добиваются, получая эмульсию масло в воде, вводя в отработанное масло водные растворы эмульгатора - окисленного талового пека и загустителя - карбоксилцеллюлозы.

Новым в предлагаемом изобретении является то, что к отработанному минеральному моторному маслу добавляются в варьируемых концентрациях продукты его окисления, накапливающиеся в масле в процессе эксплуатации, представляющие собой высокоэффективные ингибиторы коррозии и загустители масел.

Продукты окисления из отработанного минерального масла выделяют путем внесения в него 1-3 мас. % измельченного карбамида (диамида угольной кислоты) с последующим нагревом до 130°C, смешиванием и отстаиванием смеси при температуре не ниже 20°C в течение 48 ч. Отстой состоит из продуктов окисления, представляющих собой высоковязкое вещество черного цвета. Выделение продуктов окисления с помощью карбамида основано на образовании комплексов, относящихся к аддуктам туннельного типа. Алифатические соединения с линейной структурой молекул, содержащие шесть и более атомов углерода, образуют кристаллические комплексы с карбамидом. Продукты окисления удерживаются силами Ван-дер-Ваальса (см. Электронный ресурс - http://e-him.ru/?page=dynamic§ion=31&article=397).

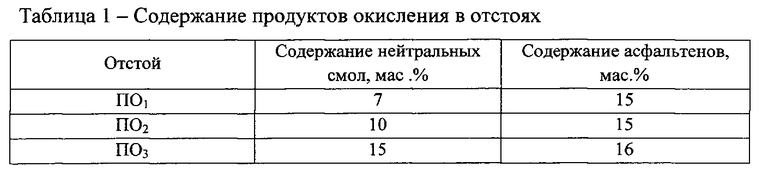

Для приготовления смазки использовали отработанное минеральное моторное масло (ММО) с различными значениями наработки в дизельных двигателях. В зависимости от значения наработки минеральное моторное масло обозначили: ΜΜΟ1 при 150 мото-часов наработки, ММО2 - 250 мото·часов, ММО3 - 350 мото·часов. Из этих масел выделили продукты окисления (ПО), которые обозначили: ΠΟ1 - из масла ММО1, ПО2 - из масла ММО2, ПО3 - из масла ММО3. В таблице 1 дано содержание ПО в отстоях.

Для экономии энергии, расходуемой на нагрев, смазку изготавливали непосредственно перед нанесением на металлические детали сельскохозяйственной техники. При изготовлении смазки в обогреваемый бак с мешалкой загружали отработанное минеральное моторное масло в количестве 60±5 мас. % и 40±5 мас. % продуктов окисления, которые при непрерывном перемешивании при температуре 100°C в течение 0,5 час диспергировали в отработанное масло. Затем выключали мешалку и сливали приготовленную смазку в бункер устройства для механизированного нанесения смазки пневмораспылением. В случае охлаждения смазки в бункере, ее подогревали до температуры 30-50°C и перемешивали.

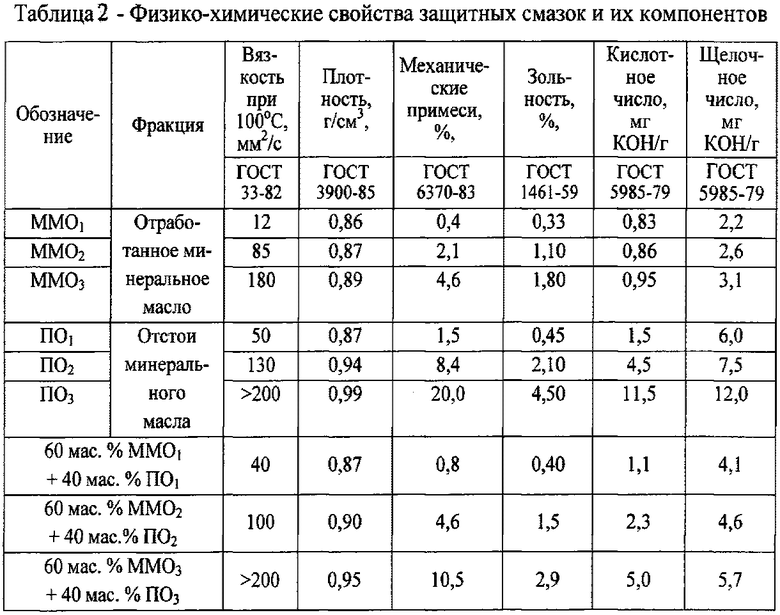

Физико-химические свойства изготовленных защитных смазок зависят от свойств отработанного минерального моторного масла и продуктов окисления, из которого они получены (таблица 2).

При высокой температуре защитные смазки имеют вязкость, соизмеримую с вязкостью нагретого отработанного масла, что обеспечивает хорошую проникающую способность в открытые узлы трения, например, втулочно-роликовые цепи. При пониженной температуре защитная смазка образует на тех же звеньях цепей устойчивое противокоррозионное и смазывающее покрытие.

Смазка легко снимается с защищаемых поверхностей, позволяя проводить их расконсервацию, что необходимо в целом ряде областей промышленности (машиностроение, система расконсервации в условиях штабельного хранения металлоизделий на открытых площадках, накладки и прокладки железнодорожные и др.) и сельскохозяйственного производства.

Предлагаемая защитная смазка для металлических деталей обеспечена сырьевой базой. Суммарная масса используемых только дизельных масел в РФ составляет 600 тыс. тонн в год. Через 300-400 мото·часов работы вся эта масса переходит в разряд отработанной, содержащей 3-4 мас. % продуктов окисления в объеме 18-24 тыс. тонн. (см. Вигдорович В.И., Залиханов М.И., Остриков В.В., Князева Л.Г., Зазуля А.Н. и др. Снижение экологической опасности отработанных масел путем их переработки и утилизации. - Тамбов: Изд-во Першина, 2012, 164 с.).

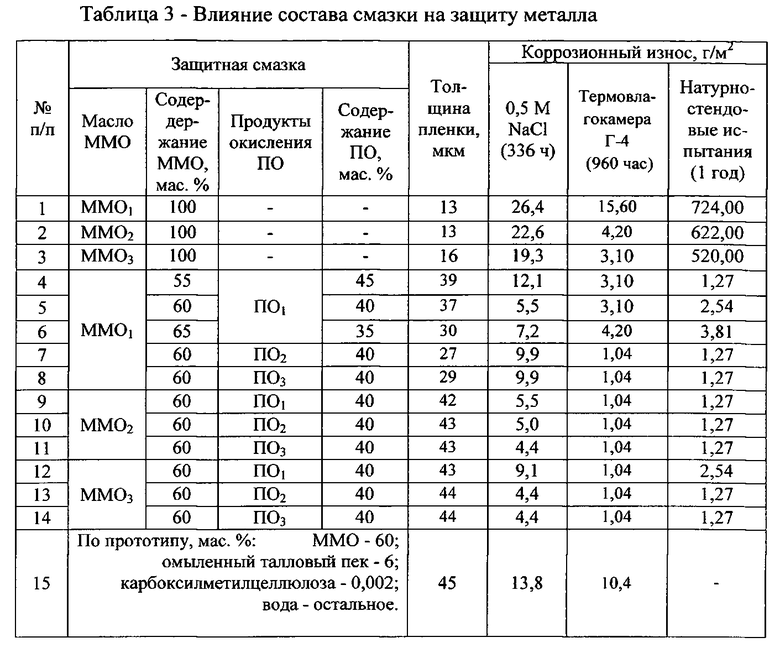

Смазка обладает высокой защитной способностью, оценка которой проводилась при коррозии стали Ст3 по трем методикам:

1. Экспрессный метод оценки при 14-суточной экспозиции в 0,5 Μ растворе NaCl - по ГОСТ 9.042-75.

2. Коррозионные 40-суточные испытания в термовлагокамере Г-4 при периодическом циклическом нагревании и охлаждении, включающие 8 ч при 40°C со 100% относительной влажностью и 16 часов при отключенной термовлагокамере - по ГОСТ 9.054-75.

3. Натурные годовые испытания в заводской атмосфере анилино-красочного предприятия на испытательных стендах по ГОСТ 17332-71.

В таблице 3 обобщены данные, полученные всеми тремя методами.

Из данных таблицы 3 следует, что введение в отработанное минеральное моторное масло 40 мас. % продуктов окисления позволило улучшить противокоррозионную защиту стали предлагаемой смазкой и существенно, в 20 раз, снизить величину коррозионного износа стали под покрытием из смазки в условиях заводской атмосферы. В условиях повышенной влажности термовлагокамеры Г-4 и повышенной концентрации соли при равной толщине покрытий, предлагаемая смазка показала лучшие защитные свойства, чем известная смазка-прототип.

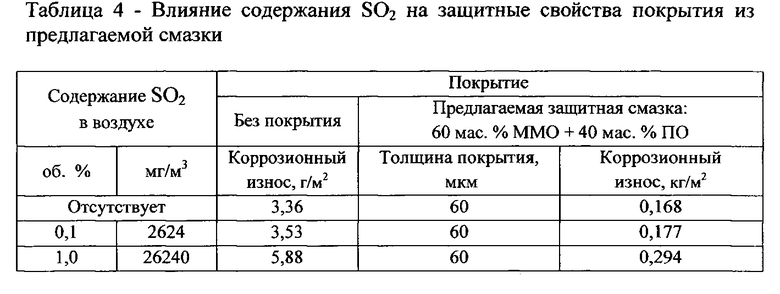

Данные о защите предлагаемой смазкой металлических деталей в условиях повышенного содержания в воздухе SO2 были получены в процессе 14 суточных коррозионных испытаний в герметичных эксикаторах, в которых поддерживалась 100% влажность и различная концентрация SO2. в газовой фазе, представлены в таблице 4.

Предлагаемая смазка эффективно защищает углеродистую сталь от атмосферной коррозии в условиях повышенной концентрации оксида серы (IV). Под ее покрытием коррозионный износ уменьшается в 20 раз относительно незащищенной стали Ст3 в диапазоне концентраций оксида серы (IV) от 2624 до 26240 мг/м3. Разработанная защитная смазка имеет упрощенный компонентный состав, ее использование позволяет исключить коррозию металлических деталей при хранении на открытых площадках в условиях атмосферной коррозии, в том числе в жестких и особо жестких условиях тропического и субтропического климата и многократно повышенного содержания SO2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения антикоррозионной композиции | 2022 |

|

RU2786285C1 |

| Композиция для антикоррозионного покрытия | 2024 |

|

RU2831548C1 |

| Невысыхающий состав для защиты стальных изделий | 2021 |

|

RU2769603C1 |

| ЗАЩИТНЫЙ АНТИКОРРОЗИОННЫЙ СОСТАВ | 2023 |

|

RU2817153C1 |

| СПОСОБ ЗАЩИТЫ УГЛЕРОДИСТОЙ СТАЛИ ОТ АТМОСФЕРНОЙ КОРРОЗИИ ПОКРЫТИЯМИ НА ОСНОВЕ ЦИНКНАПОЛНЕННОГО РАПСОВОГО МАСЛА | 2011 |

|

RU2482222C1 |

| ЗАЩИТНАЯ СМАЗКА ДЛЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2000 |

|

RU2186836C2 |

| ЗАЩИТНАЯ СМАЗКА ДЛЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2000 |

|

RU2200755C2 |

| ЗАЩИТНАЯ СМАЗКА ДЛЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2001 |

|

RU2204587C2 |

| ЗАЩИТНАЯ СМАЗКА ДЛЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2001 |

|

RU2200186C2 |

| ЗАЩИТНАЯ СМАЗКА ДЛЯ СТЫКОВЫХ И СВАРНЫХ СОЕДИНЕНИЙ ДЕТАЛЕЙ СЕЛЬСКОХОЗЯЙСТВЕННОЙ ТЕХНИКИ | 2013 |

|

RU2534985C1 |

Настоящее изобретение относится к защитной смазке для металлических деталей, включающей отработанное минеральное моторное масло, при этом смазка дополнительно содержит продукты окисления отработанного минерального моторного масла, состоящие из нейтральных смол и асфальтенов, при следующем соотношении компонентов, мас. %: отработанное минеральное моторное масло 60±5; продукты окисления минерального моторного масла 40±5. Техническим результатом настоящего изобретения является повышение коррозионной стойкости металлических деталей при хранении на открытой площадке и упрощение компонентного состава смазки. 4 табл.

Защитная смазка для металлических деталей, включающая отработанное минеральное моторное масло, отличающаяся тем, что смазка дополнительно содержит продукты окисления отработанного минерального моторного масла, состоящие из нейтральных смол и асфальтенов, при следующем соотношении компонентов, мас. %:

| ЗАЩИТНАЯ СМАЗКА ДЛЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 1999 |

|

RU2167922C2 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 1992 |

|

RU2017798C1 |

| ЗАЩИТНАЯ СМАЗКА ДЛЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2000 |

|

RU2186836C2 |

| ЗАЩИТНАЯ СМАЗКА ДЛЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2001 |

|

RU2200186C2 |

| 0 |

|

SU197071A1 |

Авторы

Даты

2015-06-20—Публикация

2014-07-22—Подача