Изобретение касается набивки для противоточной колонны высокого давления согласно ограничительной части пункта 1 формулы изобретения, а также колонн высокого давления с подобными набивками и случаев применения таких колонн.

Упорядоченные виды набивок, которые состоят из отформованных, ориентированных параллельно оси колонны листовых пластин, хорошо зарекомендовали себя в части использования для разделительных колонн при низком давлении (от вакуума до атмосферного давления). Успешно были проведены также опыты при высоком давлении (до 50 бар).

Эти опыты предпринимались на контрольной колонне, которая имеет следующие геометрические свойства: высота колонны составляет 18 м, а ее внутренний диаметр - 35 см, набивка состоит из цилиндрических тел высотой 20 см. Эти тела изготовлены из металлического листа и имеют структуру пересекающихся каналов; они состоят соответственно из структурированных, сложенных под углом листовых пластин, которые накладываются пластами друг на друга таким образом, что образуются открытые, пересекающиеся каналы, которые проходят под углом к оси колонны. Укладываемые друг на друга тела набивки ориентированы таким образом, что образованные пластинами слои соседствующих тел направлены поперек друг относительно друга, для изменения их ориентации соответственно на 90o.

Протекающий через набивку газ перемещается, в основном, в форме запирающего течения. В телах набивки происходит его смешивание в направлении пластов. Благодаря чередующейся ориентации соседних тел набивки происходит полное смешивание по поперечному сечению колонны.

Если с целью ректификации газ (поток пара) и жидкость (пленочное орошение) пропускать противотоком через набивку, то теплообмен и массообмен между обеими фазами ведет к хорошему эффекту разделения в том случае, если жидкость с помощью распределителя равномерно наносится по поперечному сечению набивки. Ректификацию можно успешно проводить вплоть до граничной нагрузки набивки. Соответствующие опыты были с успехом проведены при осуществлении способа абсорбции под давлением в контрольных колоннах.

Опыты с колоннами высокого давления, имеющими больший диаметр, то есть с диаметрами более чем 50 см, не удались. Причиной неудачи явилось возникновение нестабильности. Так как при высоком давлении плотности обеих фаз отличаются максимально где-то на один порядок (то есть на десятую степень), то между обеими фазами возникает большой обмен импульсами, а в результате между обеими жидкостными потоками имеют место большие срезающие усилия. По причине незначительного поверхностного напряжения жидкой фазы и вследствие срезающих усилий поток газа может увлекать за собой жидкость в форме капелек. Происходит сегрегация, то есть перераспределение фаз, при котором образуются дорожки с локально увеличенным потоком газа и соответственно потоки с локально увеличенным потоком жидкости. Таким образом нет равномерного пленочного орошения жидкостью и прививочного потока газа. Следовательно, имеет место массивное ухудшение эффекта разделения.

В качестве меры по устранению нестабильности в колоннах высокого давления можно предложить следующее: набивка делится на части, которые охватывают последовательность лишь небольшого количества тел набивки. Между следующими друг за другом частями набивки размещается распределитель газ/жидкость, как он описан в Европейском патенте - EP-PS 0 462048 (=P.6362). Подобный распределитель проходит по всему поперечному сечению колонны и охватывает множество труб (паровой камин) для осуществления дальнейшего направления газа, а также трубки для отвода жидкости.

Эта известная мера несет с собой большие технические затраты. Она делает необходимым по сравнению с колоннами, имеющими неразделенные набивки, увеличение высоты колонны. Поэтому задача настоящего изобретения показать меры, которые не связаны с названными недостатками. Эта задача может быть решена с помощью набивки, определенной в основном пункте 1 формулы изобретения; при этом включены и упорядоченные набивки, которые не имеют открытой структуры пересекающихся каналов.

Набивка для противоточной колонны высокого давления с упорядоченной структурой построения отформованных, ориентированных параллельно оси колонны пластин содержит в соответствии с изобретением следующие признаки: набивка включает связку полос, проходящих в оси колонны. Каждая полоса состоит из стопки элементов набивки, причем соседние элементы, принадлежащие различным полосам, образуют соответственно участок набивки, проходящий перпендикулярно оси колонны. Каждый элемент набивки состоит из пластов, которые образуются пластинами. Далее, пластины ориентированы таким образом, что щелевидные пустоты между пластинами сбоку ограничены расположенными поперек пластинами соседних набивочных элементов, которые относятся к тому же участку набивки.

Зависимые пункты 2 - 7 формулы изобретения относятся к особым формам выполнения набивки по изобретению. Пункты 8 - 11 формулы изобретения касаются разделительных колонн с такими набивками. Колонны с набивками по изобретению могут применяться для химических реакций. В частности, в таких колоннах можно проводить каталитические реакции, причем, например, поверхность набивки покрыта каталитически активными веществами.

Ниже изобретение поясняется на чертежах. На них показано:

на фиг. 1 - принципиальное строение набивки по изобретению;

на фиг. 2 - вид полосы с пятью элементами набивки;

на фиг. 3 - поперечное сечение колонны;

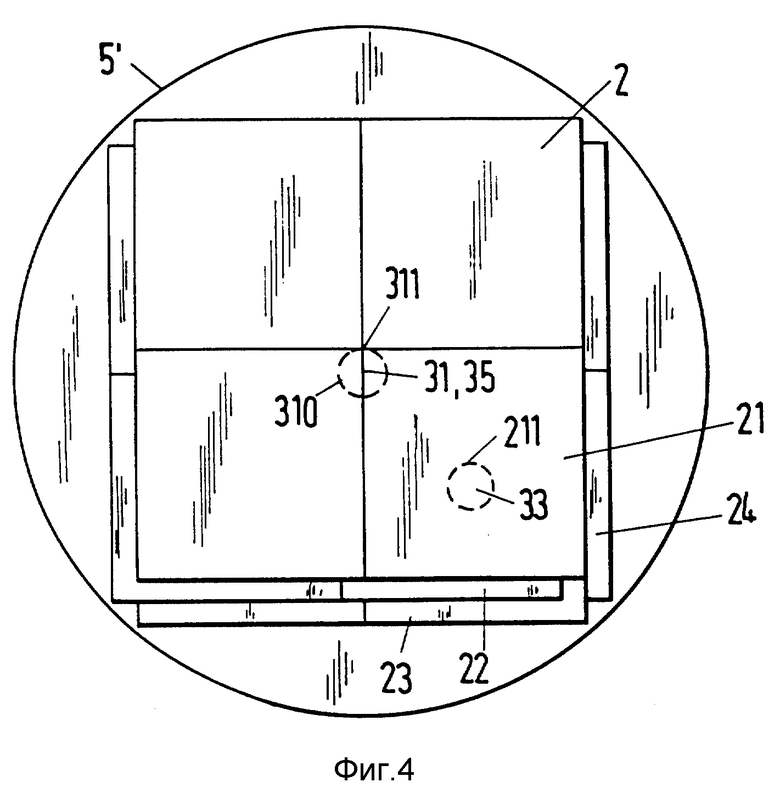

на фиг. 4 - спиралеобразное размещение набивочных элементов, уложенных в штабель по четыре полосы;

на фиг. 5 - продольное сечение набивки в виде фрагментов,

на фиг. 6 - поперечное сечение набивки фиг. 5 в виде фрагментов;

на фиг. 7 - части двух соседних пластин одной набивки с открытой структурой пересекающихся каналов;

на фиг. 8 - поперечное сечение набивки с полосами, которым может быть подчинена гексагональная модульная сетка;

на фиг. 9a, b - схематичное изображение структуры, показанной на фиг. 8;

на фиг. 10a, b - варианты к фиг. 9a и 9b;

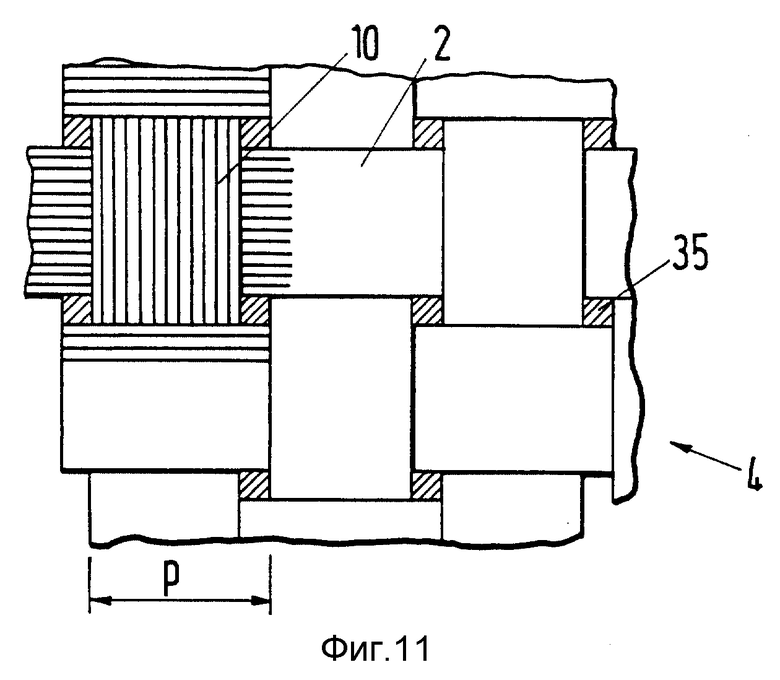

на фиг. 11 - поперечное сечение другой набивки, и

на фиг. 12 - продольный разрез вставок разделительной колонны.

На фиг. 1 схематично показана часть набивки согласно изобретению, которая составлена из набивочных элементов 2, которые размещены в связке 30 полос 3, 3'. Набивочные элементы 2 представлены упрощенно в виде квадрата. Каждая полоса 3, которая проходит вдоль штрихпунктирных линий, а именно, вдоль кромок 31 полосы, параллельно оси 35 колонны, состоит из штабеля соседствующих набивочных элементов 21, 22, 23. Соседние набивочные элементы 21, 21', которые относятся к различным полосам 3, 3', образуют соответственно участок 4 набивки, проходящий перпендикулярно оси 35 колонны. Средняя линия полосы 3 имеет ссылочную позицию 33. Цилиндр 5' представляет собой внутреннюю поверхность непоказанной стенки колонны 5 (сравни фиг. 3).

Набивочные элементы 2 - смотри фиг. 2 - состоят из пластов 10, которые образованы пластинами 1. Для простоты восприятия пластины 1 представлены в виде плоских поверхностей. Между пластинами 1 находятся щелевидные или каналообразные пустоты 100, в которых может протекать обрабатываемая среда.

На фиг. 2 показана предпочтительная форма выполнения штабеля 3. Набивочные элементы 21 расположены эксцентрично относительно средней линии полосы 33. Боковые кромки 311, ...315 набивочных элементов 21, ...25 расположены спиралеобразно относительно края 31 полосы. Благодаря эксцентричному расположению боковые поверхности 11, 12, 13 соседних набивочных элементов 21, 22, 23 смещены друг относительно друга. Причина особого расположения набивочных элементов 2 поясняется в связи с фиг. 5 - 7.

Поперечное сечение колонны на фиг. 3 показывает расположение набивочных элементов 2 участка 4 набивки, которое из-за изменяющейся ориентации пластов 10 имеет вид шахматной доски: пласты 10 набивочного элемента 21 ориентированы таким образом, что щелевидные пустоты 100 сбоку ограничиваются расположенными поперек пластинами 1 соседних набивочных элементов 21'. Благодаря такому боковому ограничению поток газа ограничен соответственно отдельными полосами 3, 3'. Неравномерное обтекание колонны, связанное с нестабильностью, можно предотвратить с помощью направления газа вдоль полос.

Преимущественным образом, поперечное сечение колонны разделяется полосами 3, 3' на поля, которые, вместе взятые, имеют, по меньшей мере, приблизительно ту же площадь. В этом случае необходимое число полос предполагает минимум.

Находящиеся по краям набивочные элементы 29 приведены в соответствие с закруглением стенки 9 колонны. Они могут быть выполнены немного больше, чем представлено на фиг. 3, для того чтобы иметь приблизительно такую же поверхность, что и расположенные в середине набивочные элементы 21.

Набивочные элементы 2 на фиг. 1 - 4 имеют в основном форму квадрата, причем набивочные элементы 29 по краю 5' колонны имеют отклонение от квадратной формы, чтобы они могли соответствовать закруглению поперечного сечения колонны. В частности, набивочные элементы 2 имеют квадратные поверхности основания. Но они могут иметь прямоугольную форму. Набивочные элементы могут быть выполнены в виде призмы с параллелограммом в основании.

На фиг. 4 показан вид сверху на набивочные элементы 2 со спиралеообразным расположением, которое уже описано на фиг. 2. Боковая кромка 311 находится на окружности 310, центр которой расположен на краю 31 полосы. Соответствующие боковые кромки набивочные элементов 22,...24 выполнены на круговом цилиндре, который образован окружностью 310 и кромкой 31 полосы в качестве оси. То же самое касается и центра 211 набивочного элемента 21 и центров набивочных элементов 22,...24, которые расположены эксцентрично средней линии 33 полосы.

Появление мест стыка между набивочными элементами связано с известной проблемой: пленочное орошение вследствие структурирования пластин частично отклоняется к боковым кромкам пластин. Там образуются ручьи жидкости, проходящие по краю. Это явление имеет явно негативное влияние на степень эффективности процесса разделения. Из заявки EP-A 0 614 695 (=P.6558) известны меры, с помощью которых можно предотвратить появление проходящей по краю жидкости. Эти меры являются достаточно дорогостоящим. Поэтому в настоящем изобретении предусмотрена более простая мера: речь идет при этом об уже описанном эксцентричном расположении набивочных элементов.

Фиг. 5 иллюстрирует эту меру с помощью продольного разреза набивки с открытой структурой пересекающихся каналов. На фиг. 6 показано поперечное сечение набивки согласно линии разреза VI - VI фиг. 5. В то время как фиг. 5 обозначена структура канала, на фиг. 6 указаны лишь пласты 10. Для наглядного пояснения открытой структуры пересекающихся каналов пролагается фиг. 7. На ней можно видеть части двух соседних пластин 1 и 1', которые сложены зигзагообразно. В точках пересечения 120 краев 110 и 110' складок пластины 1 и 1' находятся в контакте друг с другом. Кромка 130 пластины является местом, где протекающая в этом месте жидкость образует ручей.

За счет эксцентричного расположения набивочных элементов 2 в зоне их кромок образуется зоны 212 соединения внахлестку - смотри фиг. 5. Протекающая по кромке набивочного элемента 21 жидкость, которая стекает вниз по кромке 130 пластины 1, улавливается пластиной 1'', расположенного ниже набивочного элемента 22'', и заново распределяется. Таким образом, решается проблема жидкости, протекающей по кромке в местах стыка набивочных элементов 2 участка 4 набивки.

На фиг. 8 изображена следующая форма выполнения набивки по изобретению: поверхности раздела между полосами 3 пересекают плоскости поперечного сечения колонны по линиям, образующим сетку, узлы которой лежат на гексагональной модульной сетке. Геjметрическая структура, которая получается с помощью набивочных элементов 2 участка 4 набивки, схематично представлена еще раз на фиг. 9a. Отрезки 200 линий указывают ориентацию пластов 10. На фиг. 96 дано соответствующее изображение участка набивки, который соседствует с участком 4. Ориентиры 200 на фиг. 96 образуют обратную картину относительно ориентиров 200 фиг. 9a. На фиг. 10a и 10b изображен вариант структуры к соответствующим фиг. 9a и 9b.

В примере выполнения фиг. 11 набивочные элементы 2 имеют прямоугольную форму поверхности основания, одна сторона которой, здесь она более длинная, указывает в направлении пластов 10. Все набивочные элементы 2 одинаковы. Между элементами 2 имеются свободные пространства, которые могут быть заполнены элементами 35 насадки. Участок, соседствующий с участком 4 набивки, имеет аналогичную структуру. Сместив систему построения на интервал, обозначенный стрелкой "p", получают систему построения соседнего участка.

Причиной нестабильности текучей среды может являться то, что пар в нижних регионах колонны имеет более высокую температуру и, тем самым, более низкую плотность, чем в верхних регионах. Если во всех полосах набивки температурная характеристика не идентична, то на столб газа с более высоким средним значением температуры действуют подъемные силы, которые ведут к усилению неоднородности. Это явление можно устранить, если жидкую фазу с помощью соответствующего распределителя жидкости подавать к отдельным полосам, регулируя эту подачу. Более подробно это поясняется на фиг. 12.

Полосы 3', 3'' нагружаются жидкостью с помощью жидкостных распределителей 61 и 62, которые относятся к распределительному устройству 6 большего размера. Количество жидкости - в основном положении регулировки - пропорционально соответствующим поперечным сечениям полосы. С помощью сенсорных датчиков 81 и 82 выше полос 3', 3'' с помощью логической схемы 8 регистрируются, например, различия в температуре в потоке пара. По сигналам сенсорных датчиков с помощью клапанов 71, 72 регулируется количество жидкости, подаваемое к распределителям 61, 62. Усиление потока пара в полосе 3', 3'' приводит к повышению температуры на подчиненном ему сенсорном датчике 81, 82. Коррекции потока пара можно достичь за счет более сильного охлаждения с помощью увеличения подачи жидкости.

Набивка для противоточной колонны высокого давления содержит упорядоченную структуру построения отформованных, ориентированных параллельно оси колонны пластин. Набивка включает в себя связку полос, проходящих в оси колонны. Каждая полоса состоит из стопки набивочных элементов, причем соседние элементы, относящиеся к разным полосам, образуют соответственно участок набивки, проходящий перпендикулярно оси колонны. Каждый набивочный элемент составлен из пластов, образованных пластинами. Пласты ориентированы таким образом, что щелевидные или каналообразные пустоты между пластинами сбоку ограничены расположенными поперек пластинами соседних набивочных элементов, которые относятся к тому же участку набивки. Колонны с набивками по изобретению могут применяться для химических реакций. В частности, в таких колоннах можно проводить каталитические реакции, при этом поверхность набивки покрыта каталитически активными веществами. Колонны с набивками по изобретению обеспечивают стабильность работы. 2 с. и 9 з.п.ф-лы, 12 ил.

| Регулярная насадка для тепломассообменных аппаратов | 1981 |

|

SU980791A1 |

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ МАССООБМЕННЫХ | 0 |

|

SU399245A1 |

| Тепломассообменная колонна | 1990 |

|

SU1773458A1 |

| Насадка для тепломассообменных колонн | 1979 |

|

SU1033178A1 |

| Насадка для тепломассообменных аппаратов | 1983 |

|

SU1183158A1 |

| СТРУКТУРИРОВАННАЯ НАСАДКА, КОЛОННА И СПОСОБ ДИСТИЛЛЯЦИИ | 1992 |

|

RU2036717C1 |

| Устройство для расчаливания стрелы самоходного крана | 1976 |

|

SU707885A1 |

| US 5407607 A, 18.04.95 | |||

| US 5192465 A, 09.03.93. | |||

Авторы

Даты

1999-09-10—Публикация

1996-11-27—Подача