Изобретение относится к машиностроению, в частности к обработке резанием.

Известен способ чистовой обработки поверхности огибанием ее профилем режущего инструмента (см. Федотенок А.А. "Кинематическая структура металлорежущих станков", М., "Машиностроение", 1970, с. 10-16, рис. 1-3).

Задачей предлагаемого способа является повышение качества, производительности, эффективности чистовой обработки поверхности огибанием ее профилем режущего инструмента. Поставленная задача решается тем, что обрабатывают с меньшей прерывистостью, меньшей приведенной кривизной в контакте взаимоогибаемых профилей, большей длиной огибающего профиля.

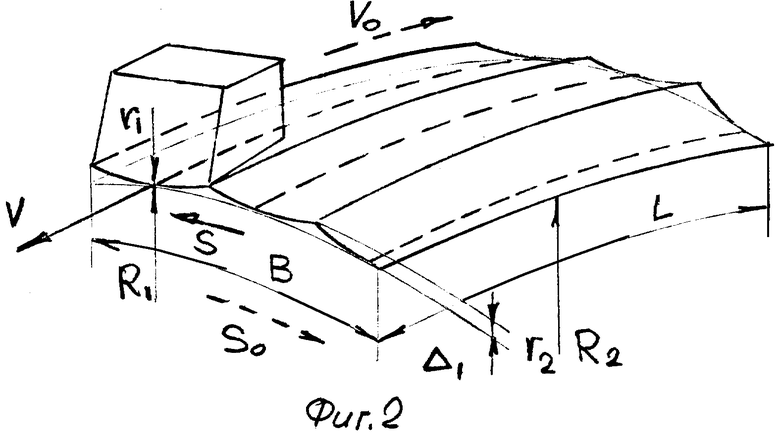

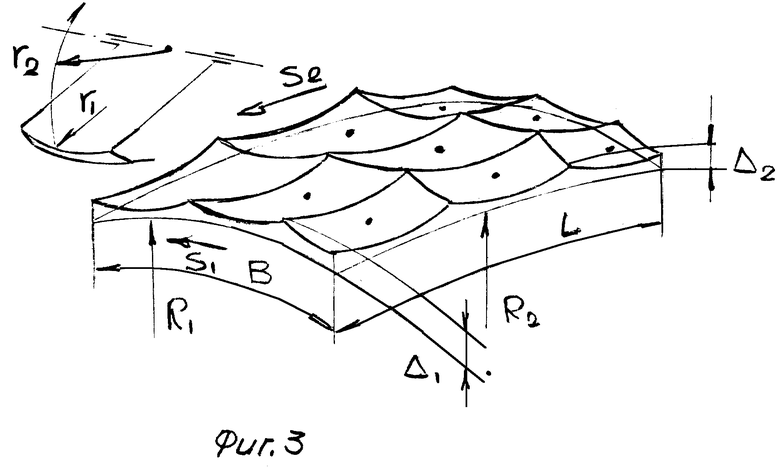

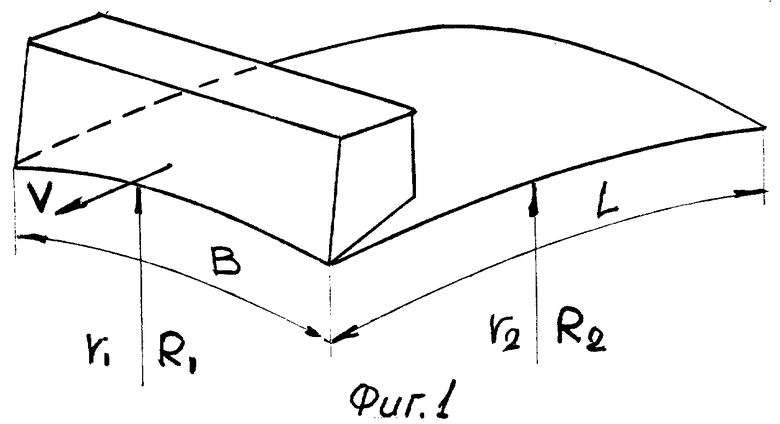

Сущность способа показана на схемах (фиг. 1, 2, 3). На схемах обозначены: B, L - размеры профилируемой поверхности, Δ1,Δ2 - высота огранки поверхности после обработки ее прерывистым огибанием, R1, R2, r1, r2 - радиусы кривизны профилей поверхности и инструмента соответственно, V, S -скорости огибания поверхности непрерывного и прерывистого соответственно, Vо, Sо - скорости обратного хода соответственно.

На схемах приведены три основных случая чистовой обработки поверхности огибанием ее профилем режущего инструмента, которым соответствуют все известные методы обработки резанием: на фиг. 1 продольный и поперечный профили поверхности огибаются непрерывно, на фиг. 2 непрерывно огибается только один профиль поверхности, на фиг. 3 оба профиля поверхности огибаются прерывисто.

Качество формирования поверхности огибанием характеризуют наличие огранки и полнота воспроизводства теоретической поверхности (обозначена на схемах тонкой линией). На фиг. 1 теоретическая поверхность воспроизводится полностью, на фиг. 2 - семейством отдельно расположенных линий (обозначены пунктирно), на фиг. 3 - семейством отдельно расположенных точек (обозначены точками). Из схем очевидно, что огибанием по схеме на фиг. 1 достигается наилучшее качество поверхности, а огибанием по схеме на фиг. 3 - наихудшее.

Улучшение качества формирования поверхности по схемам на фиг. 2 и 3 возможно уменьшением приведенной кривизны К=1/R+1/r в контакте взаимоогибаемых профилей и увеличением длины огибающего профиля.

В подавляющем большинстве случаев практики прерывистое огибание совершается со скоростью S, в десятки-сотни меньшей скорости V непрерывного огибания. Из схем очевидно, что наименьшие затраты времени на формирование поверхности с размерами B, L потребуются для огибания по схеме на фиг. 1, а наибольшее - для схемы на фиг. 3. Полагая величину времени формирования поверхности по схеме на фиг. 1 за единицу, получим для схемы на фиг. 2 время равным минимум 10, а для схемы на фиг. 3 - равным минимум 100. Повышение производительности по схемам на фиг. 2 и 3 возможно уменьшением приведенной кривизны в контакте взаимоогибаемых профилей и увеличением длины огибающего профиля. Схемы огибания на фиг. 1, 2, 3 отличает также количество основных (отмечены сплошными стрелками) и вспомогательных (отмечены пунктирными стрелками) движений, потребных для формирования поверхности. Из схем очевидно, что наибольшее число движений для профилирования поверхности требуется при обработке по схеме на фиг. 3, а наименьшее - по схеме на фиг. 1.

Чем больше движений требуется для формирования поверхности, тем сложнее требуется оборудование, реализующее способ обработки, тем больше затраты на его создание и эксплуатацию.

Из схем очевидно, что схема на фиг. 1 наиболее эффективна, а схема на фиг. 3 - наименее эффективна. Уменьшение приведенной кривизны в контакте взаимоогибаемых профилей и увеличение длины огибающего профиля позволяет повысить эффективность обработки по схемам на фиг. 2 и 3.

Т.о. непрерывное огибание по схеме на фиг. 1 наиболее предпочтительно по качеству, производительности, эффективности чистовой обработки. Повышение производительности, качества, эффективности чистовой обработки по другим схемам возможно уменьшением приведенной кривизны в контактах взаимоогибаемых профилей и увеличением длины огибающего профиля инструмента.

Практике резания металлов известны многочисленные факты, подтверждающие изложенное. Значительное число фактов, не соответствующих изложенному, свидетельствует об огромных неиспользованных возможностях обработки резанием.

Предлагаемый способ прост, указывает главнейшие факторы, управляющие производительностью, качеством, эффективностью чистовой обработки резанием, указывает пути совершенствования известных и создания новых методов и средств обработки резанием.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЧИСТОВОГО СТРОГАНИЯ ЗУБЬЕВ | 1996 |

|

RU2136458C1 |

| СПОСОБ ЧИСТОВОГО ФРЕЗЕРОВАНИЯ | 1996 |

|

RU2137575C1 |

| СПОСОБ ОБРАБОТКИ | 1996 |

|

RU2119408C1 |

| СПОСОБ ЧИСТОВОГО СТРОГАНИЯ КОСОГО ЗУБА | 1996 |

|

RU2135335C1 |

| СПОСОБ РЕЗАНИЯ | 1996 |

|

RU2136445C1 |

| СПОСОБ ЧИСТОВОГО СТРОГАНИЯ ПРЯМОГО ЗУБА | 1996 |

|

RU2136459C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТВЕРСТИЯ | 1996 |

|

RU2136455C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ | 1996 |

|

RU2140832C1 |

| СПОСОБ ЧИСТОВОГО СТРОГАНИЯ ЭВОЛЬВЕНТНЫХ ЗУБЬЕВ | 1996 |

|

RU2119850C1 |

| СПОСОБ ОБРАБОТКИ ВРАЩАЮЩИМСЯ РЕЖУЩИМ ИНСТРУМЕНТОМ | 1996 |

|

RU2131324C1 |

Изобретение относится к машиностроению, к обработке резанием. Технический результат: повышение качества, производительности и эффективности чистовой обработки поверхности. Способ чистовой обработки поверхности огибанием ее профилем режущего инструмента характеризуется тем, что обрабатывают огибанием с меньшей прерывистостью. Обработка также может вестись с меньшей приведенной кривизной в контакте взаимоогибаемых профилей и с большей длиной огибающего профиля. 2 з.п,ф-лы, 3 ил.

| Федотенок А.А | |||

| Кинематическая структура металлорежущих станков | |||

| - М.: Машиностроение, 1970, с.10-16, рис.1-3 | |||

| Способ выбора вида механической обработки деталей | 1988 |

|

SU1683867A1 |

| Этин А.О | |||

| Сравнительная экономическая эффективность фрезерования | |||

| В сб.: Фрезы | |||

| - М.: НИИМАШ, 1968, с.325-335. | |||

Авторы

Даты

1999-09-10—Публикация

1996-06-04—Подача