Изобр етение относится к машиностроению и может быть использовано при финишной обработке деталей.

Целью изобретения является повышение качества за счет обеспечения наивысшей износостойкости обрабатываемых поверхностей при усталостном изнашивании деталей.

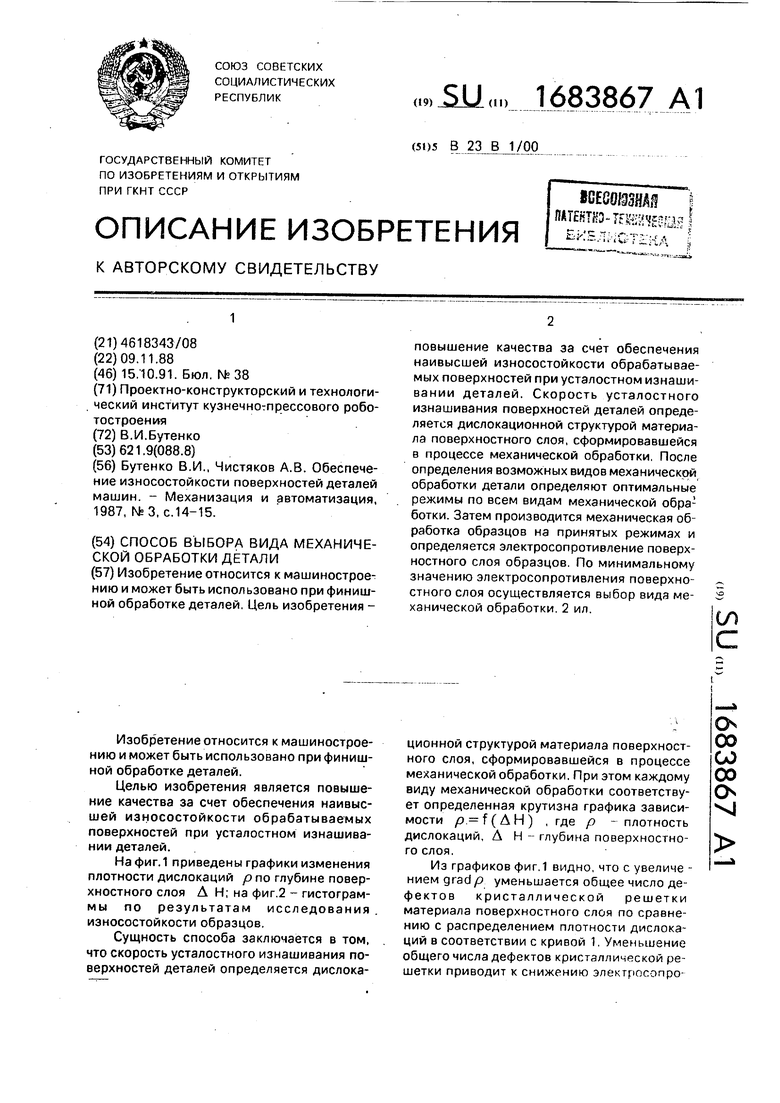

На фиг.1 приведены графики изменения плотности дислокаций р по глубине поверхностного слоя А Н; на фиг.2 - гистограммы по результатам исследования износостойкости образцов.

Сущность способа заключается в том, что скорость усталостного изнашивания поверхностей деталей определяется дислокационной структурой материала поверхностного слоя, сформировавшейся в процессе механической обработки. При этом каждому виду механической обработки соответствует определенная крутизна графика зависимости р f ( Л Н ) , где р - плотность дислокаций, Д Н - глубина поверхностного слоя.

Из графиков фиг.1 видно, что с увеличе - нием grad/о уменьшается общее число дефектов кристаллической решетки материала поверхностного слоя по сравнению с распределением плотности дислокаций в соответствии с кривой 1, Уменьшение общего числа дефектов кристаллической решетки приводит к снижению электросопроо

00

СА) 00 О VI

тивления поверхностного слоя, а также уменьшает скорость его изнашивания.

Практическое осуществление способа выбора механической обработки детали сводится к составлению перечня возмож - ных видов механической обработки детали; определению оптимальных режимов по всем видам механической обработки; механической обработке образцов из заданного материала в соответствии с перечнем возможных видов механической обработки на принятых режимах; определению электросопротивления поверхностного слоя обработанных образцов;сравнению полученных значений электросопротивления поверхностного слоя обработанных образцов и выбору вида механической обработки по минимальному значению электросопротивления поверхностного слоя.

Механическая обработка образцов при выборе вида обработки производится на металлорежущих станках, а измерение электросопротивления поверхностного слоя после обработки производится при помощи миллиометра, например, Е6 12.

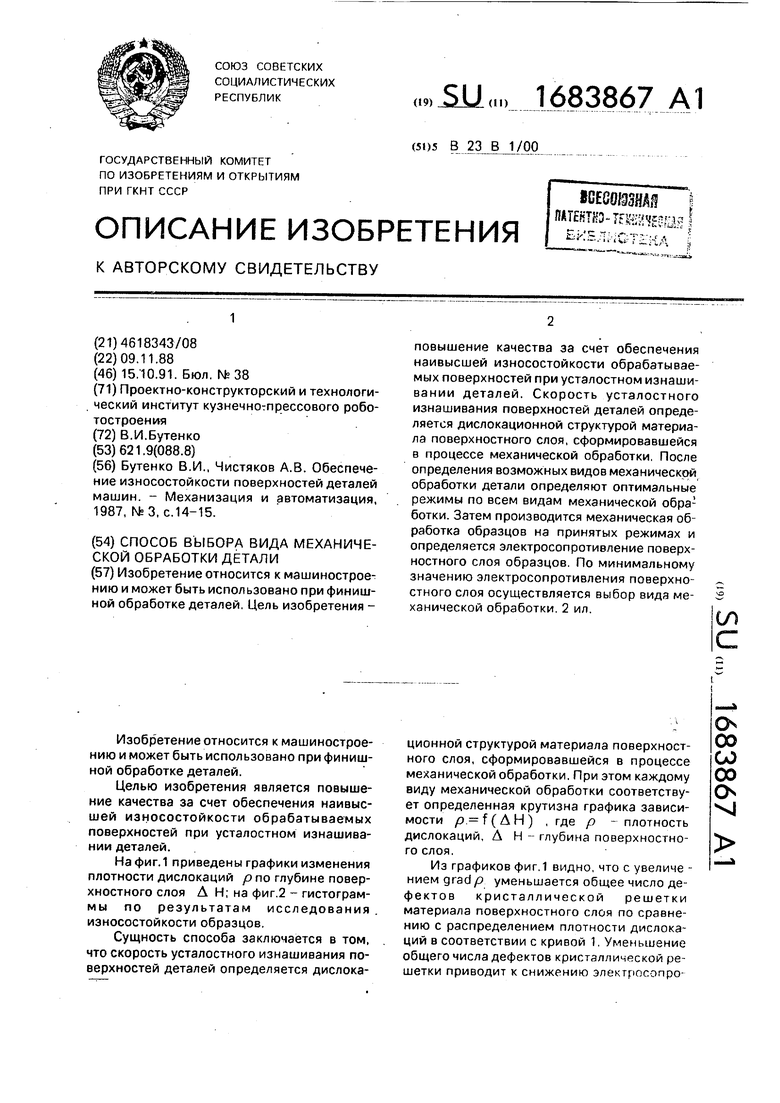

В качестве примера производится выбор механической обработки деталей в комплексе всего технологического процесса механической обработки по двум способам: по прототипу с использованием значений показателя дислокационной насыщенности и по предлагаемому способу путем измерения электросопротивления поверхностного слоя предварительно обработанных различными видами механической обработки образцов. Исследованиям подвергались партии образцов по 50 шт. каждая, изготовленные из стали 35хГСА. Первая партия образцов подвергалась механической обработке по маршруту;-черновое точение, чистовое точение, абразивная доводка текстолитовым притиром. Вторая партия образцов подвергалась механической обработке по маршруту: получистовое точение, комбинированная обработка, включающая предварительное упрочнение и последующее шлифование. После механической обработки образцы исследовались на специальной установке при скорости скольжения V« 1,0 м/с и удельном давлении Р 1,5 МПа без смазки. В качестве контртела использовались бруски из быстрорежущей стали Р6М5, закаленной до НРС 62-65. Износ образцов определялся при помощи вертикального оптиметра ИЗВ-1 с точностью ±0,001 мм. Измерение величины износа производилось через 7,2 х 103 с (2 ч) испытания образцов.

Результаты исследования износостойкости образцов в виде гистограмм приведены на фиг,2: а) при способе выбора механической обработки деталей по прототипу; б) по предлагаемому способу выбора механической обработки путем измерения

электросопротивления поверхностного слоя.

Анализ представленных результатов исследований показывает, что применение предлагаемого способа выбора механической обработки детали измерением электросопротивления поверхностного слоя позволяет в 1,8-2,2 раза повысить износостойкость обработанных деталей по сравнению с прототипом, т.е. достигнуть наивысшей

износостойкости при данных условиях эксплуатации и усталостном изнашивании деталей.

Предлагаемый способ выбора механической обработки детали универсален, так

как может быть использован как при обработке деталей со снятием стружки (течение, фрезерование, строгание, шлифование и т.д.), так и при обработке деталей без снятия стружки (например, при поверхностном

пластическом деформировании).

Формула изобретения Способ выбора вида механической обработки детали, включающий проведение обработки образцов различными инструментами и определение характеристик дислокационной структуры каждого образца, отличающийся тем, что, с целью повышения качества обрабатываемой поверхности, в качестве дислокационной характеристики используют электросопротивление поверхностных слоев образцов, обработанных различными инструментами, выбирая вид механической обработки, при котором электросопротивление имеет минимальное

0 значение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки аустенитных и аустенито-ферритных сталей | 2015 |

|

RU2610096C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 1993 |

|

RU2047469C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2194773C2 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2354715C1 |

| НЕРАЗРУШАЮЩИЙ СПОСОБ КОЧАРОВА Э.А. ЭКСПРЕССНОГО ВЫЯВЛЕНИЯ ЗОН НА ПОВЕРХНОСТИ ДЕТАЛЕЙ С МАКСИМАЛЬНЫМИ НАПРЯЖЕНИЯМИ | 2006 |

|

RU2315270C1 |

| СПОСОБ ЭЛЕКТРИЧЕСКОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ДЕТАЛЯХ ИЗ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2320984C1 |

| Способ повышения ресурса и надежности магнитожидкостных герметизаторов | 2019 |

|

RU2721967C1 |

| Способ комбинированной обработки титана для биомедицинского применения | 2023 |

|

RU2823221C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ | 1991 |

|

RU2047464C1 |

| Способ Дагиса комбинированной обработки металлических поверхностей | 1990 |

|

SU1782206A3 |

Изобретение относится к машиностроению и может быть использовано при финишной обработке деталей. Цель изобретения повышение качества за счет обеспечения наивысшей износостойкости обрабатываемых поверхностей при усталостном изнашивании деталей. Скорость усталостного изнашивания поверхностей деталей определяется дислокационной структурой материала поверхностного слоя, сформировавшейся в процессе механической обработки, После определения возможных видов механической обработки детали определяют оптимальные режимы по всем видам механической обработки. Затем производится механическая обработка образцов на принятых режимах и определяется электросопротивление поверхностного слоя образцов. По минимальному значению электросопротивления поверхностного слоя осуществляется выбор вида механической обработки. 2 ил. (Л С

12 46 20 24 28 52 56 40 M 4f 52 56 60 UftfKM

| Бутенко В.И., Чистяков А.В | |||

| Обеспечение износостойкости поверхностей деталей машин | |||

| - Механизация и автоматизация, 1987, , с.14-15. |

Авторы

Даты

1991-10-15—Публикация

1988-11-09—Подача