Изобретение относится к способу переработки жидких отходов и, в частности, к способу переработки, в котором органическое связующее вещество добавляется в жидкие отходы для производства продуктов в твердой форме, таких как биотопливо.

Жидкие отходы могут появляться в ходе механических, биологических или химических процессов, и перерабатываемые жидкие отходы часто являются смесью указанных различных типов жидких отходов. В настоящее время усилия направлены на переработку отстоев бытовых или промышленных водных отходов, промышленных измельченных отходов и экскрементов животных в сельском хозяйстве таким образом, чтобы свести к минимуму проблему загрязнения окружающей среды, с одной стороны, и максимально эффективно утилизировать жидкие отходы, с другой стороны.

В настоящее время жидкие отходы часто перерабатываются путем получения компоста, что является долговременным процессом, требующим периодического механического манипулирования компостом для улучшения аэрации. В последнее время стало общепринятой практикой сжигать жидкие отходы, в особенности в деревообрабатывающей промышленности, что не является эффективным способом вследствие высокого содержания влаги в отходах, но позволяет избавиться от ненужных отходов.

Уже длительное время было очевидно, что было бы целесообразно перерабатывать жидкие отходы при помощи быстрого способа с утилизацией отходов и получением твердых продуктов, таких как биотопливо. Базовый способ, использовавшийся в указанных процессах, состоит в смешивании органических связующих веществ с жидкими отходами, формировании зерен, гранул или подобных частиц из смеси при помощи прессования или с использованием прессования как промежуточной операции способа с последующей их сушкой. Однако существует несколько проблем, связанных с переработкой жидких отходов. Прежде всего трудно эффективно извлекать воду из жидких отходов. Трудность связана с тем, что вода задерживается ячеистой структурой отходов. Жидкие отходы обычно осушаются после уплотнения при помощи обработки центрифугой или прессованием при помощи фильтра-пресса. Даже после осушения таким достаточно быстрым способом, который требует приемлемых затрат энергии, содержание влаги в отходах, как правило, составляет 70 - 80%. Вторая проблема включает формирование связанной массы, которая может профилироваться без необходимости использования такого обилия коагулянтов или связывающих влагу органических добавок, которое делает экономически неприемлемым широкое применение способа. Третья проблема включает сушку продуктов, сформированных из материала, для придания им устойчивости и связанности. Это означает, что, например, действие бактерий должно быть прекращено, чтобы оно не привело к деградации продукта.

Были предприняты попытки перерабатывать жидкие отходы, например, путем добавки в них молотого торфа и последующего прессования, но способ прессования не показал эффективности и экономичности извлечения воды из такой смеси, а также не позволяет легко изготовлять из такой смеси профилированные и высушенные связанные продукты. Был сделан ряд предложений относительно способов, при помощи которых твердые продукты, пригодные для применения в качестве удобрений или добавок в верхний слой почвы, могут производиться, в частности, из сельскохозяйственных жидких отходов и пригодных органических добавок. Однако указанные предложения, одно из которых будет рассмотрено более подробно ниже, не дают эффективного решения указанных выше проблем. Патент США N 5389114 представляет способ производства биотоплива, который включает несколько операций механической и химической обработки и операций дезинфекции, последняя из которых осуществляется при помощи микроволнового излучения. Недостатком этого способа является его сложность и, с другой стороны, тот факт, что он в основном основывается на использовании химикатов.

Швейцарский патент N 683519 представляет решение, в котором органическая добавка, такая как солома или опилки, смешивается с жидкими сельскохозяйственными отходами, и смесь сильно прессуется для производства однородной массы и затем нагревается и высушивается до получения почти сухого продукта. Прессование может повторяться, после чего сушка также может повторяться.

Германская заявка на патент N 4110950 представляет решение, в котором добавка в верхний слой почвы производится из подводного отстоя путем смешивания его с органическим веществом в виде частиц, волокон или хлопьев с большой наружной поверхностью и низким содержанием влаги, посредством чего ликвидируется структура отстоя, после чего полученная смесь может дополнительно смешиваться и затем гранулироваться и сушиться. Идея способа заключается в том, что сухой органический материал, имеющий большую площадь поверхности, способен связывать жидкие отходы, и таким образом получают связанную массу, имеющую низкое содержание воды. В свете представленных примеров становится явным, что способ пригоден для переработки отстоя с составом, соответствующим определенным требованиям, и довольно низким содержанием влаги.

Публикация WO 941369 (Nenonen) представляет способ, в котором нормальный торф с неровной поверхностью, например, мох сфагнум, смешивается с жидкими отходами. Торф смешивается осторожно, так, чтобы его структура не нарушилась (см. стр. 6, строки 7 - 8 и п. 1 формулы). Идея состоит в том, что при механической обжимке смеси против противодавления сухая субстанция торфа связывает или "забирает" часть сухой субстанции жидких отходов (см. стр. 2, строки 31 - 34; стр. 4, строки 29 - 31). Остаток сухой субстанции жидких отходов и большое количество воды отделяются механическим прессованием, и эта заметная часть жидких отходов опять рециркулирует в процесс обработки.

Способ согласно WO 941369 применяется относительно так называемых конденсированных жидких отходов, содержание воды в которых составляет приблизительно 95 - 97%. Конечно, было бы предпочтительно сначала осушать жидкие отходы перед смешиванием их с торфом. Но, к сожалению, это невозможно, когда используется нормальный торф, поскольку структура торфа слишком тонка и он слишком легок для этого. Это значит, что требуемый объем торфа в 4 - 5 раз превышает объем жидких отходов.

Согласно способам, соответствующим указанным выше документам, он основывается на простом смешивании достаточно пригодной органической добавки с отстоем для производства массы, пригодной для дальнейшей переработки. Для того чтобы способ с экономической точки зрения был пригоден для использования в широких масштабах, характеристики жидких отходов должны быть в особенности пригодными для указанной переработки. Если требуются большие объемы добавки, например, заметно большие, чем объем самих отходов, экономия от способа переработки становится незначительной, как уже указывалось выше.

Целью настоящего изобретения является создание эффективного и простого способа переработки жидких отходов, в котором вода, связанная с отходами, может эффективно извлекаться, и приемлемое количество добавки достаточно для формирования массы, которая может экономично перерабатываться для производства твердого продукта, такого как биотопливо.

Для достижения указанной цели способ переработки жидких отходов, согласно настоящему изобретению, в котором твердая добавка смешивается с жидкими отходами, подвергается обработке, и полученная смесь дополнительно перерабатывается для производства твердых продуктов, отличается тем, что твердая добавка включает гидрофобные зерна торфа в качестве заполнителя, и смесь дополнительно обрабатывается прессованием с использованием способа, в котором ячеистая структура жидких отходов разрушается при помощи указанных гранул торфа и, таким образом, вода, содержащаяся в ячеистой структуре, извлекается, и извлеченная вода удаляется из смеси. Гидрофобные зерна торфа могут составлять по меньшей мере половину твердой добавки. Твердая добавка может также включать торф, древесные стружки, древесные опилки, кору, солому или осушенные части растений.

Прессование может производиться при помощи полой конической насадки из проволоки с V-образным сечением или подобного средства, которое имеет открытые наружу клиновидные щели в стенке насадки.

В одном преимущественном варианте воплощения изобретения производимые твердые частицы твердеют и стерилизуются по существу с прекращением действия в них бактерий. Для этого частицы могут покрываться оболочкой, сформированной смесью извести и воды или золы и воды.

Настоящее изобретение основано на осознании того, что прежде всего ячеистая структура отстоя должна подвергнуться сильной обжимке для экономичного извлечения большой части воды, которая по существу связана ячейками в отстое. Обжимка ячеистой структуры и извлечение воды также служат для другой цели: она уменьшает действие бактерий в отстое или смеси, содержащей отстой. Бактерии в основном являются организмами, обитающими в воде, и уменьшение содержания влаги понижает деятельность бактерий.

Согласно способу, соответствующему настоящему изобретению, преимущественно комбинировать процесс обжимки ячеек с процессом формовки массы, которая может обеспечиваться при помощи того же прессования, при котором извлекается вода. Опыт показал, что когда добавка, которая разрушает ячеистую структуру отстоя в ходе прессования, включает используемые в качестве заполнителя твердые гидрофобные гранулы торфа, извлечение воды усиливается, и действие бактерий еще больше уменьшается, поскольку такие гранулы торфа не поглощают воду, как другие органические добавки.

Покрытие частиц, изготовленных из прессованной массы, смесью извести и воды или золы и воды и последующее затвердевание покрытия стабилизирует действие бактерий, поскольку это делает поверхность очень плотной и препятствует проникновению бактерий снаружи в частицы. Когда частицы высыхают, они также значительно сокращаются, и покрытие предотвращает прохождение кислорода сквозь их поверхность, также вызывая прекращение действия бактерий внутри частиц.

В одном варианте воплощения настоящего изобретения, разрушение ячеистой структуры отстоя и аэробное состояние добавки, такой как используемые в качестве заполнителя гидрофобные гранулы торфа, создает благоприятные условия, которые активизируют аэробную деятельность бактерий в формируемой массе, что желательно для начала осушения прессованной массы. Когда частицы, изготовленные из прессованной массы помещаются в условия, в которых продолжается аэробная деятельность бактерий, выделяемое в результате этого тепло быстро высушивает частицы, посредством чего деятельность бактерий прекращается и частицы сами по себе стабилизируют.

Настоящее изобретение описано более подробно ниже со ссылками на включенные сюда чертежи.

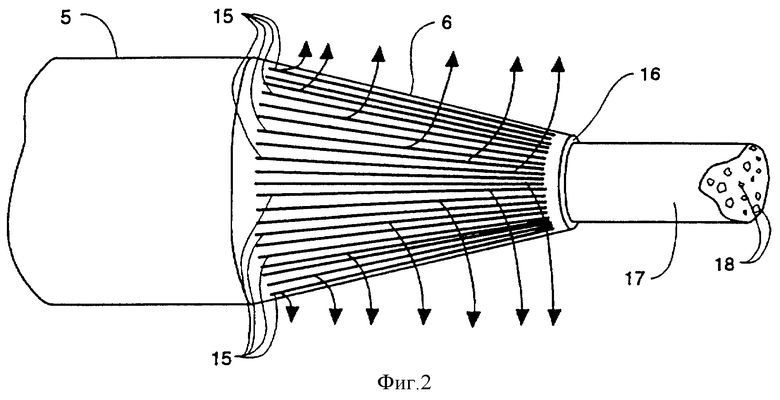

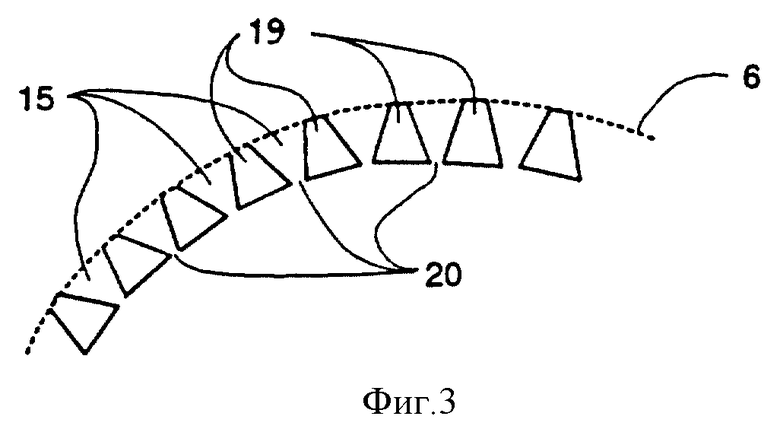

Фиг. 1 схематически изображает вариант воплощения способа, соответствующего настоящему изобретению; фиг. 2 и 3 - возможный вариант воплощения преимущественного способа прессования согласно настоящему изобретению.

В примере, показанном на фиг. 1, жидкие отходы содержатся в емкости 1 для жидких отходов. В зависимости от варианта осуществления способа, отстой в целом уже прошел предварительную обработку и на этом этапе осушен. Содержание влаги в отстое может составлять, например, 70 - 80%. Органические добавки содержатся в емкостях 2a и 2b. Емкость 2a содержит используемые в качестве заполнителя гидрофобные гранулы торфа, и емкость 2b содержит, например, кору, опилки или подобный материал. Отстой и органические добавки смешиваются в пригодной пропорции транспортным и смешивающим конвейером или шнеком 3. Наиболее предпочтительно смешивать части путем выделения в первую очередь более легких гидрофобных гранул торфа из емкости 2a, затем более тяжелой добавки, в данном случае коры, опилок или подобного материала из емкости 2b, и в последнюю очередь отстоя наиболее тяжелого ингредиента из емкости 1. Смесь проходит от транспортного и смешивающего конвейера или шнека 3 в другой смеситель, такой как смесительный шнек 4, который окончательно механически смешивает смесь и производит однородную массу.

В предпочтительном варианте воплощения способа, согласно настоящему изобретению, масса прессуется при помощи способа, который обеспечивает извлечение воды из прессуемой массы. Для этой цели масса проходит от смесительного шнека 4 в винтовой пресс 5, который выдавливает ее через экструдер 6. Экструдером преимущественно является полая коническая насадка из проволоки c V-образным сечением, которая успешно применялась при осушении бумажной массы и которая описана более подробно ниже со ссылками на фиг. 2 и 3. При выдавливании массы через экструдер 6 вода, содержащаяся в основном в отстое, извлекается, поскольку частицы органической добавки, в особенности гидрофобные гранулы торфа, разрушают ячеистую структуру отстоя, которая содержит влагу. При прессовании масса также дополнительно смешивается, поскольку коллоидные частицы движутся внутри массы и переносят влагу на поверхность массы.

На фиг. 2 и 3 изображены схематические виды экструдера, который эффективно извлекает воду при прессовании. Стенки насадки 6, которые соединены с винтовым прессом 5, имеют отверстия 15, которые имеют такие размеры и конфигурацию, что, когда масса прессуется, извлекаемая вода выходит через отверстия как показано стрелками. Испытания показали, что особенно когда используются гидрофобные гранулы торфа в качестве добавки, которая смешивается с отстоем, вода эффективно извлекается при подходе массы к выходному отверстию 16 насадки, из которого прессованная масса 17 выдавливается наружу. Отличная пригодность гранул торфа 18, используемых в качестве заполнителя, для извлечения воды основана на том факте, что они сохраняют целостность в процессе прессования и не поглощают воду, как частицы других органических материалов. На фиг. 3 представлен схематический вид структуры стенки полой конической насадки из проволоки с V-образным сечением, которая состоит из клиновидных отверстий 15, расширяющихся наружу, и клиновидных частей 19 между отверстиями. Пригодная ширина отверстий 20 во внутренней поверхности может составлять, например, 1 мм.

В предпочтительном варианте воплощения настоящего изобретения частицы массы, которые сформированы прессованием, покрываются в секции 7 для нанесения покрытия, например, водным раствором извести или водным раствором золы. Целью нанесения покрытия является покрытие поверхности частиц 11 массы для сохранения связанности частиц, с одной стороны, и для предотвращения деятельности бактерий, с другой стороны. Специалисту в данной области техники будет понятно, что для выполнения функций указанного покрытия могут быть найдены другие пригодные материалы и способы.

Прессование может производиться известным способом так, чтобы прессуемый материал выходил в виде непрерывного бруска и разламывался на отрезки пригодной длины под действием собственного веса. Например, масса может формироваться в цилиндрические частицы 11 длиной приблизительно 15 см и диаметром приблизительно 7 см. Такие частицы могут сокращаться при сушке приблизительно до диаметра 5 см. Необходимо отметить, что частицы при сушке значительно сокращаются, выжимая воду наружу и дополнительно ускоряя процесс сушки.

Покрытие частиц 11 массы помогает сделать их гигиеническими. В варианте воплощения изобретения, данном в качестве примера, частицы делаются еще более гигиеническими путем перемещения прессованных и покрытых частиц в сушильную печь 9 при помощи транспортирующего конвейера 8a. Сушка может производиться в сушильной печи 9 как непрерывный процесс преимущественно с температурой печи, например, 80 - 100oC. Также можно применять некоторые другие температуры, например, такую как значительно более высокая температура, составляющая 200oC, но это не обязательно даст выгоду, и, наоборот, частицы могут сохнуть слишком быстро и распадаться на части. Сушильная печь может быть, например, облучающей печью или печью с обдувом горячим воздухом. Поверхность частиц массы сушится в печи 9, и покрытие затвердевает так, что частицы становятся связанными и выдерживают, например, манипулирование ими и сваливание грудой. Одновременно поверхность частиц делается гигиенической, вызывая прекращение деятельности бактерий, и аэробные бактерии, находящиеся внутри частиц, не получают кислорода.

В примере, показанном на фиг. 1, покрытые частицы массы, поверхность которых была высушена и которые затвердели в сушильной печи 9, затем направляются в защищенное от влаги и герметичное пространство 10 при помощи транспортирующего конвейера 8b. Действительная сушка частиц происходит в указанном пространстве, и окончательное содержание влаги в них после этого составляет приблизительно 40 - 50%. Частицы сушатся продуванием воздуха при температуре около 50oC в течение 1 - 2 дней. Сушка может осуществляться продуванием теплого воздуха в пространство 10 через донную колосниковую решетку 12, и в этом случае воздух осушается при помощи конденсации путем пропуска насыщенного влагой воздуха через холодную батарею. Конденсированная вода выводится из батареи, и осушенный воздух рециркулирует через донную колосниковую решетку для сушки частиц массы.

Сушка малых количеств частиц может также осуществляться при помощи способа применения сухого воздуха, в котором относительная влажность внутри пространства 10 поддерживается на уровне, например, 40% при помощи осушителей. Влажность частиц массы достигает равенства с окружающим воздухом, и частицы осушаются до необходимого содержания влаги. Одним возможным способом сушки является сушка при помощи паросушителя, в котором влага частиц массы преобразуется в пар при помощи испускания пара, и пар в воздухе осушается при помощи способа сушки древесины.

Если необходимо большое сушильное пространство, водонепроницаемое и герметичное пространство 10 преимущественно выполняется как свободно стоящее стальное арочное строение, построенное известным способом, при помощи которого такие водонепроницаемые и герметичные строения могут коммерчески доступным путем возводиться на строительной площадке. Если способ применяется в малых масштабах, пространство 10 может быть водонепроницаемым и герметичным контейнером, который, например, легко перемещается при необходимости. Специалист в данной области понимает, что необходимое водонепроницаемое и герметичное пространство может также быть создано многими другими способами.

Описанный выше способ обработки обеспечивает производство сухих гигиенических частиц массы, в которых питательные и горючие компоненты отстоя не были утрачены вследствие реакций, поддерживаемых деятельностью бактерий. Наоборот, при быстром извлечении влаги, содержащейся в массе, и обеспечении гигиеничности формируемых частиц, деятельность бактерий в частицах по существу прекращается. Необходимо помнить, что бактерии, вызывающие реакцию, являются в основном зависимыми от влаги микробами, и деятельность бактерий по существу предотвращается, когда влага извлекается, и поступление кислорода прекращается. С другой стороны, термофильная и мезофильная анаэробная деятельность бактерий по существу прекращается при изменениях температуры.

Даже без дальнейшей обработки сухая гигиеническая масса, произведенная указанным выше способом, уже является полезным продуктом, полученным из жидкого отстоя, поскольку он имеет хорошие характеристики как топливо. Частицы массы могут быть использованы в качестве топлива как такового, например, в гранулированной или измельченной форме в топочных установках котельных.

Гранулированная гигиенически очищенная масса, изготовленная из жидкого отстоя, может применяться в таких вариантах, как различные гранулы для добавки в окружающую среду. Гранулированная сухая гигиеническая масса с пригодной кислотностью и содержащая связующие элементы, изготовленная, например, из экскрементов животных, может быть пригодной для удобрения сельскохозяйственных угодий или составлять удобряющую основу для облагораживания ландшафта в качестве натурального удобрения. В дополнение к гидрофобным гранулам торфа, натуральными добавками для удобрения лесов могут быть древесные стружки или опилки, и для удобрения сельскохозяйственных угодий - волокна растений, такие как волокна соломы. Гигиеническая сухая масса, основанная на жидком отстое, может также использоваться вместе с различными типами жидких питательных веществ, посредством чего использование удобрений может быть расширено, таким образом обеспечивая получение альтернативного удобрения, которое повышает активность деятельности микробов в почве, в качестве замены минеральным удобрениям.

Гигиеническая сухая масса, основанная на жидком отстое, может использоваться для производства гранулированных удобрений путем регулирования факторов, вызывающих кислотность, в соответствии с потребностями окружающей среды или конкретной местности, где будет использоваться удобрение, и инокуляции гранулированной гигиенической массы из отстоя смесью бактерий, полученной из обогащенной культуры, путем распыления ее над массой в качестве жидкого обогащающего раствора. Такой способ заслуживает внимания как альтернативный, особенно для почв, которые были сильно удобрены химическими удобрениями, где использование минеральных удобрений уменьшило деятельность собственных бактерий почвы, и повысилась потребность оставить поле под паром из-за истощенности почвы.

Для производства компостной биомассы гигиеническая сухая, основанная на биологических отходах или на отстое непокрытая масса в форме частиц может превращаться в компост, например, в водонепроницаемой и герметичной емкости, которая в этом случае становится непрерывно действующим средством для превращения частиц в компост. Способствующие образованию компоста аэробные бактерии оказываются в идеальных условиях в водонепроницаемой и герметичной емкости при доведении влажности, например, до 60% и продувке теплого воздуха, имеющего температуру 25 - 30oC, через донную колосниковую решетку в течение 3-4 дней, а также при опрыскивании частиц обогащенным жидким бактериальным раствором для активации реакции образования компоста на поверхности частиц так, что начинается бактериальная реакция с деградацией массы частиц снаружи. Тепло, образуемое реакцией, поднимается вверх, и при этом аэрирует всю груду частиц изнутри, а не только на поверхности как, например, в случае с компостами, находящимися на открытом воздухе. Другими словами, процесс образования компоста происходит на каждой отдельной частице, а не на груде частиц целиком. Полученные компостные мелкозернистые материалы могут извлекаться снизу груды при помощи гидравлических скреперов для последующего дозревания, и груда может пополняться сверху, благодаря чему процесс получения компоста становится непрерывным.

В другом примере воплощения настоящего изобретения применяется описанный ниже способ производства биотоплива из анаэробного, нестабилизированного отстоя бытовых водных отходов или отстоя промышленных водных отходов, таких как отходы бумажной промышленности. Как правило, 70 - 80% отстоя в водных отходах, которые перекачиваются на очистную станцию, могут извлекаться при помощи фильтрации, флотации или предварительного осаждения. При обычной обработке водных отходов, извлекается только около 30% этого первичного отстоя. Остаток отстоя, содержащегося в водных отходах, перерабатывается на станции биологической очистки при помощи аэрации, последующего осаждения и рециркуляции отстоя в ходе биологического процесса так, что только излишний отстой, не нужный для биологической переработки, извлекается для уплотнения, где он комбинируется с первичным отстоем. После уплотнения отстой направляется в процесс рафинирования, где, как правило, в него добавляется коагулянт, после чего отстой осушается при помощи фильтр-пресса, центрифуги или винтового пресса. После этого содержание влаги в отстое составляет приблизительно 80% и, поскольку он содержит большое количество отстоя, который был рециркулирован в ходе процесса биологической переработки, он утратил большую часть углерода вследствие аэрации и содержит большое количество исключительно мелкозернистого материала.

При применении способа, соответствующего настоящему изобретению, первичный отстой, извлеченный из водных отходов, то есть преимущественно 70 - 80% отстоя, который они содержат, уплотняется отдельно (не совместно с избыточным отстоем процесса биологической переработки). После уплотнения необходимое количество коагулянта, предпочтительно натурального полимера, добавляется в отстой, и он сушится обычными способами сушки. После этого содержание влаги в первичном отстое составляет приблизительно 75 - 80%, и он все еще находится по существу в анаэробном состоянии.

Согласно способу, соответствующему настоящему изобретению, добавка, содержащая органические частицы в аэробном состоянии, смешивается с первичным отстоем. Агрегированные гидрофобные гранулы торфа сочтены лучшей добавкой, но могут использоваться другие материалы, такие как древесные стружки, опилки или щепа, и добавка может также содержать солому, кору или другие растительные отходы. Для получения хороших результатов по меньшей мере одна половина добавки должна быть в виде частиц, и наиболее предпочтительны указанные гидрофобные гранулы торфа. Смесь может дополнительно обрабатываться путем ее гомогенизации, например, при помощи гидравлического или механического смесительного винта до ее перемещения в процесс прессования. Поскольку целью прессования также является эффективное извлечение из смеси воды, оно выполняется при помощи уже описанного выше способа, в котором органическая добавка в виде частиц разрушает ячеистую структуру отстоя и, таким образом, эффективно обеспечивает извлечение воды из прессуемой массы.

После прессования прессованная масса, брусок, частицы или подобный материал высушивается довольно быстро (за 1 - 3 дня) в результате указанной деятельности бактерий и тепла, которое она создает, при помещении в условия, благоприятные для аэробной деятельности бактерий. Аэробные бактерии являются организмами, обитающими в воде, и деятельность бактерий по существу прекращается, когда содержание влаги падает ниже 50%. Сушка в целом продолжается до получения содержания влаги в пределах 30 - 40% вследствие действия направленной на частицу стягивающей силы, и когда деятельность бактерий прекращается, брусок, частицы или подобный материал становится стабильным. Прессованные продукты или продукты, полученные путем их дополнительной обработки, могут дополнительно осушаться известными способами.

Твердые агрегированные гидрофобные гранулы торфа являются новым материалом, производство которого представлено в финском патенте N 94621 и N 96765 заявителя. Класс прочности и гидрофобности совершенно отличен от класса прочности и гидрофобности обычных твердых продуктов, изготовленных из торфа. Производство агрегированных гидрофобных гранул торфа в основном основано на таком же способе, который является основой настоящего изобретения, которое здесь представлено. Способ производства включает прессование бруска, частиц или подобных элементов из торфа при помощи такого же способа прессования, который здесь применен. Также сушка производится по существу таким же способом. Высушенные брусок, частицы или подобные элементы дробятся на гранулы типичного диаметра, составляющего 2 - 10 мм. Гранулы твердые и прочные, а также связанные и гидрофобные. Их характеристики также могут улучшаться при помощи пригодного покрытия, но в представленном здесь варианте преимущественно использовать непокрытые гранулы.

Способ, соответствующий настоящему изобретению, в котором добавка, смешиваемая с отстоем, состоит из описанных выше гранул торфа, в особенности пригоден для производства биотоплива. Гранулы торфа вносят дополнительный углерод в прессованную массу, и масса содержит больше углерода, чем торф. Деятельность бактерий, активизированная благодаря способу, соответствующему настоящему изобретению, так сильна, что сушка происходит быстро, и при сушке потребляется мало углерода. По этой же причине количество образуемой золы минимально, приблизительно 5% от объема топлива, в то время как это значение для топлива из торфа составляет приблизительно 8%.

Как видно из изложенного выше, способ переработки жидких отходов, соответствующий настоящему изобретению, пригоден для переработки различных типов жидких отходов и их смесей. Использование извести в качестве стабилизирующего покрытия также преимущественно для биотоплив, поскольку известь при горении связывает серу и предотвращает испарение тяжелых металлов.

Выше приведены некоторые варианты воплощения настоящего изобретения, но, естественно, настоящее изобретение не ограничивается этими вариантами, и варианты его воплощения могут варьировать в рамках прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОРОЖНОЕ ПОКРЫТИЕ | 1995 |

|

RU2135682C1 |

| Способ получения гранулированных биоорганоминеральных удобрений | 2014 |

|

RU2606912C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2420500C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ | 2024 |

|

RU2841379C1 |

| Торфоперерабатывающий энергокомплекс с использованием геотермальной энергии | 2020 |

|

RU2742428C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОМЕТНО-ТОРФЯНОГО КОМПОСТА НА ОСНОВЕ ПТИЧЬЕГО ПОМЕТА | 2022 |

|

RU2792771C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПТИЧЬЕГО ПОМЕТА И СВИНОГО НАВОЗА В ОРГАНИЧЕСКОЕ УДОБРЕНИЕ | 2009 |

|

RU2409537C1 |

| СПОСОБ ИММОБИЛИЗАЦИИ МИКРООРГАНИЗМОВ НА БИОЧАРЕ | 2023 |

|

RU2819374C1 |

| Способ изготовления органоминерального удобрения | 2024 |

|

RU2837667C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОТОПЛИВА ИЗ ГАЛЕГИ ВОСТОЧНОЙ | 2009 |

|

RU2418039C1 |

Изобретение относится к способу переработки различных типов жидких отходов для производства продуктов в твердой форме, таких,как биотопливо и др. Жидкие отходы смешивают с твердой добавкой, содержащей используемые в качестве заполнителя гидрофобные гранулы торфа, которые могут составлять по меньшей мере одну половину твердой добавки. Смесь дополнительно обрабатывают преимущественно путем прессования с использованием способа, который делает возможным извлечение воды из прессуемого материала. Полученные частицы затвердевают и делаются гигиеничными по существу за счет предотвращения деятельности в них бактерий. Для этого на частицы наносится покрытие, образуемое смесью извести и воды или золы и воды. Целью изобретения является создание простого и экономичного способа извлечения воды из жидких отходов для их дальнейшей переработки для производства твердого продукта. 8 з.п. ф-лы, 3 ил.

| Экономайзер | 0 |

|

SU94A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| DE 4110950 А1, 08.10.92 | |||

| CH 683519 А, 31.03.94 | |||

| RU 2056374 С1, 20.03.96. | |||

Авторы

Даты

1999-09-10—Публикация

1996-06-26—Подача