Изобретение относится к области гидромашиностроения, преимущественно к роторным машинам, и может быть использовано в различных отраслях для перекачки текущих сред, в частности в нефтяной и газовой промышленности для перекачки газожидкостных смесей.

Известна роторная машина с двояковыпуклым ротором и цилиндрическим направляющим элементом, содержащая корпус, ротор, установленный внутри корпуса, всасывающее окно и нагнетательное окно, выполненные в корпусе и расположенные симметрично относительно продольной оси ротора, приводной механизм, предназначенный для вращения ротора [1].

В этом техническом решении внутренняя поверхность корпуса имеет цилиндрическую стенку, часть которой выполнена в виде кардиоиды. Двояковыпуклый ротор установлен с возможностью эксцентричного вращения внутри корпуса, так что противоположные симметричные выступы двояковыпуклого ротора скользят по цилиндрической стенке корпуса. В роторе выполнен вытянутый паз, в котором расположена часть вала приводного механизма. Эта часть вала при вращении ротора совершает возвратно-поступательное перемещение. Второй паз с параллельными сторонами выполнен на торцевой поверхности ротора и расположен перпендикулярно первому. Кроме того, внутри корпуса выполнена неподвижная цилиндрическая направляющая, входящая во второй паз. При вращении ротора противоположные стороны второго паза тангенциально перемещаются вокруг направляющей в соответствии с относительным возвратно-поступательным движением. При вращении ротора полукруглая часть цилиндрической направляющей остается внутри второго паза. Диаметр направляющей выбран больше диаметра вала, а ее центр смещен относительно центра вала. Диаметры вала и направляющей выбраны такими, что вал находится внутри окружности направляющей.

Преимуществом этого устройства является снижение трения ротора о стенки корпуса, что позволяет повысить долговечность работы за счет уменьшения влияния примесей в текучих средах на износ стенок корпуса и ротора.

Основными ограничениями являются:

- сложность конструкции, требующей применения высокоточного оборудования и подгоночных работ при изготовлении точных, сопрягаемых между собой, криволинейных поверхностей, ставит в прямую зависимость надежность работы устройства от точности изготовления;

- в подводящей и отводящей магистралях возникает вибрация от пульсации жидкости, что снижает ресурс работы насоса;

- линейный контакт ротора с внутренней поверхностью корпуса не обеспечивает надежного запирания рабочих объемов между областями всасывания и нагнетания, что ограничивает создаваемый перепад давлений.

Известен роторный насос, содержащий корпус, ротор, всасывающее окно и нагнетательное окно, выполненные в корпусе и расположенные симметрично относительно продольной оси корпуса, приводной механизм, выполненный с эксцентриковым валом [2].

В этом устройстве ротор также выполнен двухвершинным и установлен в обойме, размещенной внутри корпуса. Внутри обоймы выполнена расточка в форме криволинейного треугольника. Внутри корпуса выполнены две симметричные выемки с образованием между ними герметичных перемычек, разделяющих внутренний объем корпуса на всасывающую и нагнетательную камеры.

Преимуществом устройства относительно предыдущего является упрощение конструкции механизма привода, обеспечивающего возможность вращения ротора и обоймы в одном направлении. Однако сохраняются все основные ограничения предыдущего технического решения.

Кроме того, обойма в процессе работы под действием перепада давлений смещается от оси расточки корпуса в сторону всасывающего патрубка и нарушает концентричность кольцевого зазора, выбранного из условий обеспечения необходимой герметичности соединений и одновременно свободного вращения обоймы в расточке корпуса. Это приводит к образованию увеличенного зазора между обоймой и корпусом со стороны нагнетательного патрубка, что нарушает герметичность соединений, создает дополнительную гидравлическую нагрузку на обойму и способствует интенсивному истиранию трущихся поверхностей. В результате, упомянутые зазоры быстро увеличиваются, нарушается разобщенность всасывающих и нагнетательных полостей и резко снижается подача насоса.

Несоответствие размеров всасывающего и нагнетательного окна мгновенным объемам перекачиваемой смеси приводит к ударным нагрузкам на элементы конструкции вследствие резкого изменения давления жидкости в полостях обоймы от давления всасывания до давления нагнетания при соединении с полостью нагнетательной камеры и от атмосферного до давления всасывания при соединении с полостью всасывающей камеры.

Наиболее близким техническим решением является роторно-поршневой насос, содержащий корпус, ротор, выполненный цилиндрическим и установленный внутри корпуса, всасывающее окно и нагнетательное окно, выполненные в корпусе и расположенные диаметрально противоположно вдоль поперечной оси ротора, два поршня, смещенные относительно друг друга вдоль продольной оси ротора и установленные с возможностью их поступательного перемещения вдоль его ортогональных друг другу поперечных осей посредством направляющих, выполненных внутри ротора, полости между поршнями и направляющими связаны с всасывающим и нагнетательным окнами при положениях направляющих, отличных от ортогональных к продольной оси всасывающего и нагнетательного окна, приводной механизм, предназначенный для синхронного вращения ротора и перемещения поршней в направляющих [3].

В этом устройстве на внутренней поверхность корпуса дополнительно выполнены две симметричные выемки с образованием между ними герметичных перемычек, разделяющих внутренний объем корпуса на всасывающую и нагнетательную камеры. В качестве приводного механизма использован двойной кривошип, а его вал расположен за границами направляющих поршней.

По сравнению с предыдущими устройствами этот насос относительно прост в изготовлении, в его конструкции использована схема разделения рабочих объемов в полостях направляющих ротора при помощи поршней двухстороннего действия, что обеспечивает надежное их запирание.

Вместе с тем, для реализации этого технического решения в роторе должны быть выполнены пазы длиной не менее четырех длин кривошипов, соответствующих длине хода поршней, необходимых для размещения осей шарнирного соединения каждого поршня и кривошипа. Наличие этих пазов вызывает необходимость увеличения размеров поршней, ротора и корпуса, а следовательно, и насоса для исключения соединения полостей всасывания и нагнетания.

Усложнен привод вала в случае выполнения его единым. Если ротор выполняется в виде двух самостоятельных частей, то это не устраняет возможность заклинивания каждой части в момент расположения поршня в мертвой точке (на оси ротора), в которой крутящий момент, передаваемый ротору поршнем, равен нулю. В случае же выполнения ротора единым, возникает необходимость выполнения двух самостоятельных валов с кривошипами, которые должны быть механически жестко соединены с общим приводом для исключения эффекта заклинивания ротора и обеспечения требуемого взаимного расположения кривошипов.

Таким образом, известное техническое решение сложно реализовать конструктивно. Кроме того, сохраняются ограничения предыдущих технических решений, такие как:

- из-за наличия перегородок, разделяющих внутренний объем корпуса на всасывающую и нагнетательные камеры, за счет перепада давлений нарушается концентричность расположения ротора, что приводит к образованию увеличенного зазора между ротором и корпусом со стороны нагнетательного окна; нарушает герметичность соединений, создает дополнительную гидравлическую нагрузку на ротор и снижает величину подачи насоса;

- контакт цилиндрического ротора с перегородками не обеспечивает надежного запирания рабочих объемов между областями всасывания и нагнетания, что ограничивает возможный перепад давлений, создаваемый насосом;

- сложность конструкции, требующая выполнения на внутренней поверхности корпуса расточек, а при использовании в качестве приводного механизма двойного кривошипа и расточек ротора.

Решаемая изобретением задача - повышение технико-эксплуатационных характеристик.

Технический результат, который может быть получен при осуществлении изобретения, - увеличение величины подачи, увеличение создаваемого перепада давлений, упрощение конструкции и уменьшение ее габаритов.

Дополнительный технический результат - выбор оптимальной конфигурации насоса для перекачки несжимаемых жидкостей или газожидкостных смесей.

Для решения поставленной задачи с достижением указанного технического результата в известном роторно-поршневом насосе, содержащем корпус, ротор, выполненный цилиндрическим и установленный внутри корпуса, всасывающее окно и нагнетательное окно, выполненные в корпусе и расположенные диаметрально противоположно вдоль поперечной оси ротора, два поршня, смещенные относительно друг друга вдоль продольной оси ротора и установленные с возможностью их поступательного перемещения вдоль его ортогональных поперечных осей посредством направляющих, выполненных внутри ротора, полости между поршнями и направляющими связаны с всасывающим и нагнетательным окнами при положениях направляющих, отличных от ортогональных к продольной оси всасывающего и нагнетательного окна, приводной механизм, предназначенный для синхронного вращения ротора и перемещения поршней в направляющих, согласно изобретению внутренняя поверхность корпуса выполнена цилиндрической с возможностью ее сопряжения вдоль образующей с цилиндрическим ротором, а приводной механизм выполнен в виде вала, установленного со смещением относительно центральной оси ротора на величину эксцентриситета и снабженного двумя выступами, выполненными цилиндрическими, со смещением одного выступа относительно другого вдоль продольной оси вала, с той же величиной эксцентриситета относительно поперечной оси и с осями эксцентриситета одного выступа относительно другого развернутыми на 180oC, в каждом из поршней выполнены отверстия для шарнирного их соединения с соответствующим выступом, при этом вал с выступами расположен между направляющими ротора.

Возможны дополнительные варианты выполнения насоса, в которых целесообразно, чтобы:

- поверхности поршней, обращенные к корпусу, были выполнены с кривизной, равной кривизне цилиндрического ротора;

- всасывающее окно, нагнетательное окно, направляющие в роторе были выполнены в виде цилиндрических отверстий, а каждый из поршней выполнен с круглым поперечным сечением;

- при перекачивании жидкостей размеры поперечных сечений всасывающего окна, нагнетательного окна, поршней и направляющих были выбраны одинаковыми;

- в плоскости, перпендикулярной оси вращения ротора, линейные размеры всасывающего окна, нагнетательного окна, поршней и направляющих были выбраны равными стороне квадрата, вписанного в окружность с диаметром ротора;

- было введено уравновешивающее ротор устройство, снабженное неподвижными патрубками с фланцами, подвижными патрубками с фланцами и прокладками, неподвижные патрубки были бы закреплены на корпусе соосно всасывающему и нагнетательному окну и их внутренний диаметр выбран большим, чем диаметр всасывающего и нагнетательного окна соответственно, подвижные патрубки были установлены с возможностью их продольного перемещения вдоль оси неподвижных патрубков и их внутренние диаметры были бы выбраны равными диаметрам всасывающего и нагнетательного окна соответственно, обращенный к ротору торец подвижного патрубка был выполнен с кривизной, равной кривизне ротора, прокладки были установлены между фланцами подвижных и неподвижных патрубков с возможностью регулирования взаимодействия торцов подвижных патрубков с цилиндрическим ротором;

- при перекачивании газожидкостной смеси размеры поперечных сечений всасывающего и нагнетательного окна были выполнены меньшими, чем размеры поперечных сечений поршней с направляющими, а величина отношения диаметра D1 направляющей к диаметру D ротора была выбрана удовлетворяющей условию

0,57 ≤ D1/D ≤ 0,7.

Для решения поставленной задачи с достижением указанного технического результата в другом варианте выполнения устройства в известном роторно-поршневом насосе, содержащем корпус, ротор, выполненный цилиндрическим и установленный внутри корпуса, всасывающее окно и нагнетательное окно, выполненные в корпусе и расположенные диаметрально противоположно вдоль поперечной оси ротора, два поршня, смещенные относительно друг друга вдоль продольной оси ротора и установленные с возможностью их поступательного перемещения вдоль его ортогональных друг другу поперечных осей посредством направляющих, выполненных внутри ротора, полости между поршнями и направляющими связаны с всасывающим и нагнетательным окнами при положениях направляющих, отличных от ортогональных к продольной оси всасывающего и нагнетательного окна, приводной механизм, предназначенный для синхронного вращения ротора и перемещения поршней в направляющих, согласно изобретению внутренняя поверхность корпуса выполнена цилиндрической с возможностью ее сопряжения вдоль образующей с цилиндрическим ротором, а приводной механизм выполнен в виде вала, установленного со смещением относительно центральной оси ротора на величину эксцентриситета и снабженного двумя выступами, выполненными цилиндрическими, со смещением одного выступа относительно другого вдоль продольной оси вала, с той же величиной эксцентриситета относительно поперечной оси и с осями эксцентриситета одного выступа относительно другого развернутыми на 180oC, в каждом из поршней выполнены отверстия для шарнирного их соединения с соответствующим выступом, вал с выступами расположен между направляющими ротора, при этом всасывающее окно, нагнетательное окно, направляющие в роторе выполнены в виде цилиндрических отверстий, а каждый из поршней выполнен с круглым поперечным сечением, размеры поперечных сечений всасывающего окна, нагнетательного окна, поршней и направляющих выбраны одинаковыми, причем в плоскости, перпендикулярной оси вращения ротора, линейные размеры всасывающего окна, нагнетательного окна, поршней и направляющих выбраны равными стороне квадрата, вписанного в окружность с диаметром ротора.

Для решения поставленной задачи с достижением указанного технического результата в третьем варианте выполнения устройства в известном роторно-поршневом насосе, содержащем корпус, ротор, выполненный цилиндрическим и установленный внутри корпуса, всасывающее окно и нагнетательное окно, выполненные в корпусе и расположенные диаметрально противоположно вдоль поперечной оси ротора, два поршня, смещенные относительно друг друга вдоль продольной оси ротора и установленные с возможностью их поступательного перемещения вдоль его ортогональных друг другу поперечных осей посредством направляющих, выполненных внутри ротора, полости между поршнями и направляющими связаны с всасывающим и нагнетательным окнами при положениях направляющих, отличных от ортогональных к продольной оси всасывающего и нагнетательного окна, приводной механизм, предназначенный для синхронного вращения ротора и перемещения поршней в направляющих, согласно изобретению внутренняя поверхность корпуса выполнена цилиндрической с возможностью ее сопряжения вдоль образующей с цилиндрическим ротором, а приводной механизм выполнен в виде вала, установленного со смещением относительно центральной оси ротора на величину эксцентриситета и снабженного двумя выступами, выполненными цилиндрическими, со смещением одного выступа относительно другого вдоль продольной оси вала, с той же величиной эксцентриситета относительно поперечной оси и с осями эксцентриситета одного выступа относительно другого развернутыми на 180o, в каждом из поршней выполнены отверстия для шарнирного их соединения с соответствующим выступом, вал с выступами расположен между направляющими ротора, при этом ротор выполнен составным и снабжен плоской проставкой, разделяющей его на две части в поперечной плоскости ротора и установленной в продольной плоскости всасывающего и нагнетательного окна, каждый из поршней выполнен в форме цилиндрического сегмента, продольная плоскость которого обращена к плоской проставке, а направляющие выполнены в виде канавок с кривизной поверхности, равной кривизне цилиндрической части сегмента.

В этом варианте выполнения устройства также возможен дополнительный вариант, в котором целесообразно, чтобы при перекачивании жидкостей толщина поршня вдоль продольной оси ротора была выбрана на половину толщины s плоской проставки меньшей, чем d/2, где d - диаметр полной окружности основания цилиндра, из которого образован цилиндрический сегмент, а всасывающее и нагнетательное окно для обоих поршней были выполнены в виде отверстий с диаметром d, разделенных плоской проставкой.

За счет исключения из конструкции перегородок, требующих выполнения расточек внутри корпуса и разделяющих его внутренний объем для каждого поршня на две части, а также выполнения приводного механизма описанным образом с размещением его вала между направляющими ротора удалось решить поставленную задачу. Указанные преимущества, а также особенности настоящего изобретения поясняются лучшими вариантами его выполнения со ссылками на прилагаемые рисунки.

Фиг. 1 изображает кинематическую схему для заявленных вариантов насоса;

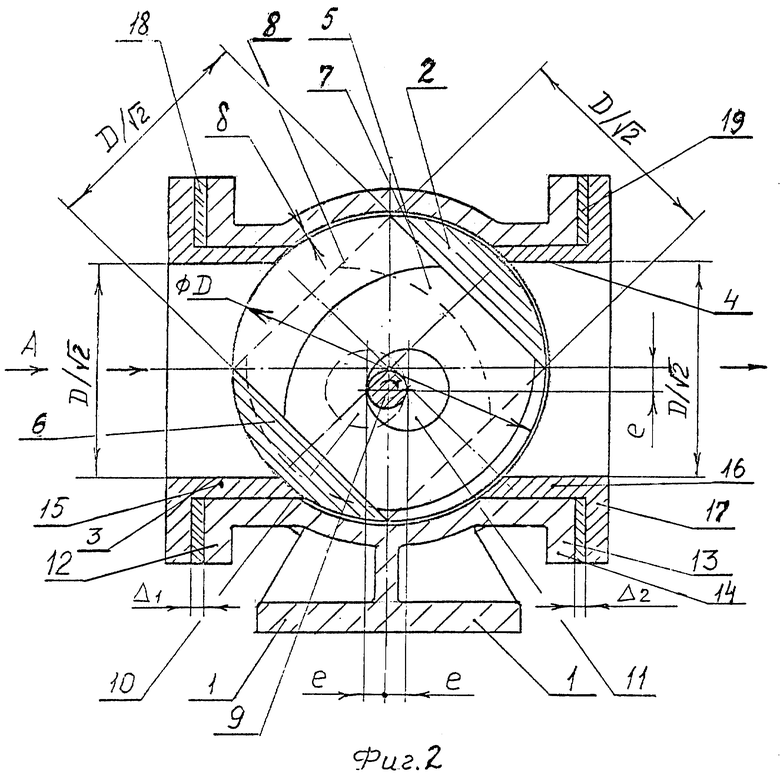

фиг. 2 - насос по первому варианту его выполнения, схематично его продольное сечение;

фиг. 3 - то же, что фиг. 2, вид А на фиг. 1;

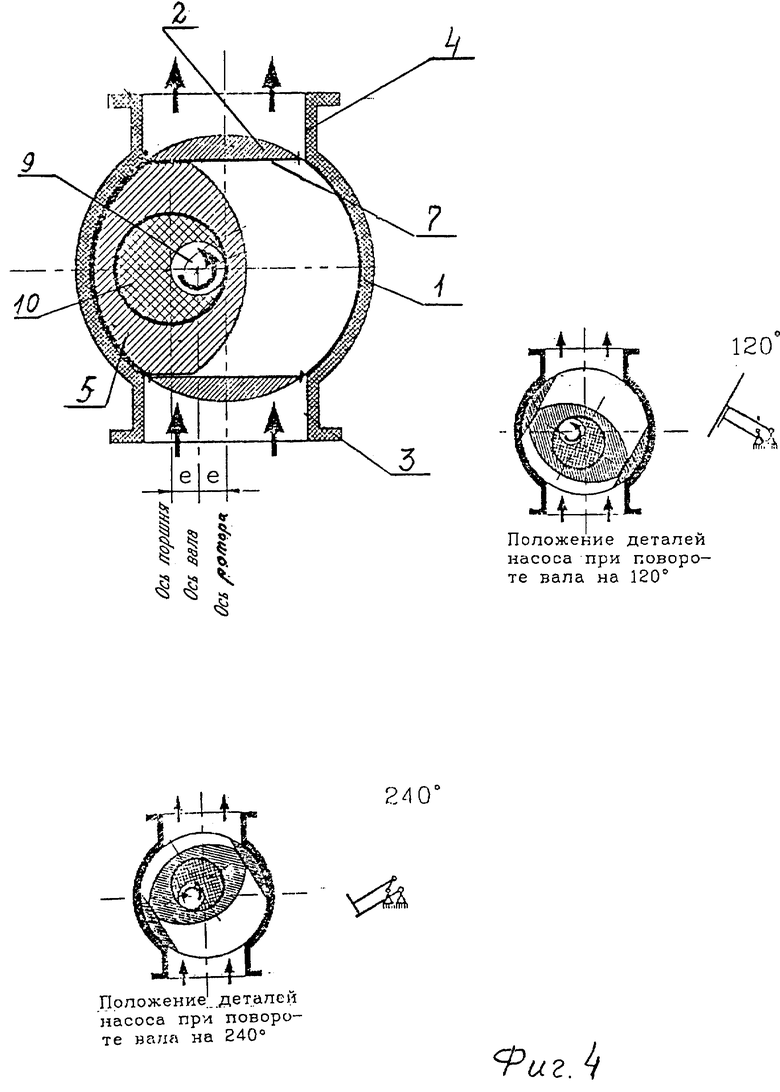

фиг. 4 - кинематическую схему для одного поршня согласно первому и второму вариантам его выполнения при различных углах поворота вала;

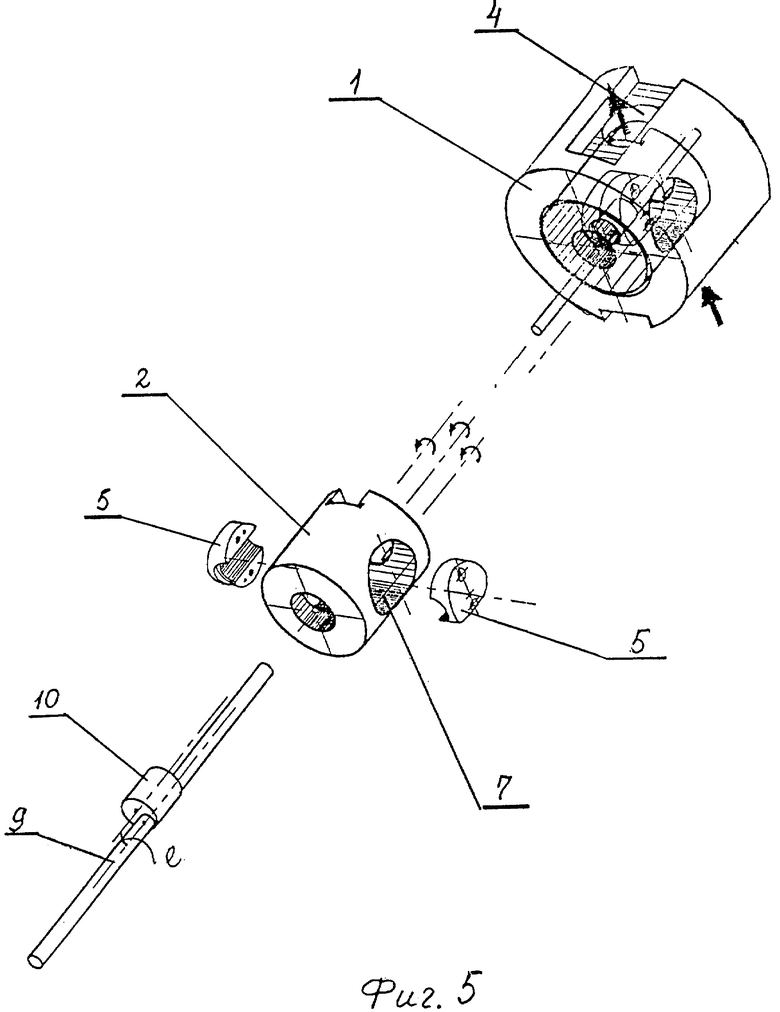

фиг. 5 - отдельные детали насоса для одного поршня в аксонометрической проекции для пояснения его выполнения согласно первому и второму вариантам;

фиг. 6 - то же, что фиг. 2, после длительной эксплуатации насоса в состоянии, требующем регулирования положения ротора, с осями эксцентриситетов выступов, расположенных в вертикальной плоскости;

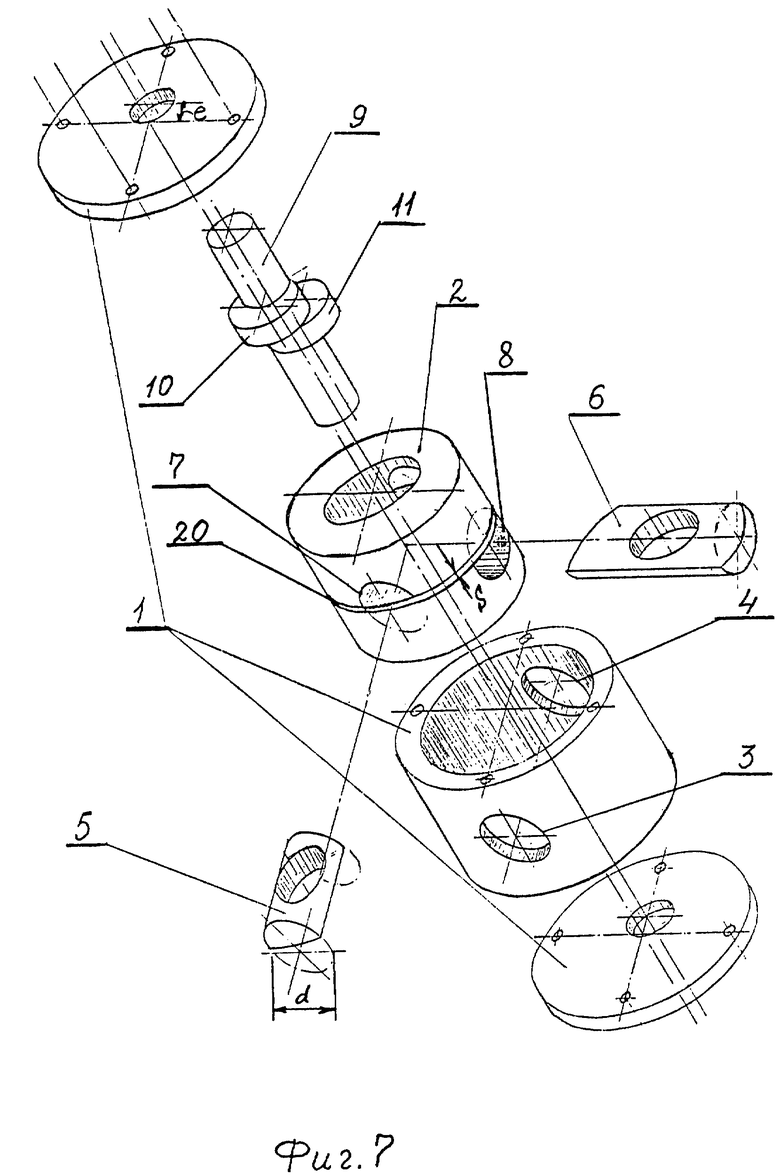

фиг. 7 - отдельные детали насоса в аксонометрической проекции для пояснения его выполнения согласно третьему варианту.

В соответствии с кинематической схемой (фиг. 1) все три варианта выполнения устройства отличаются от ближайшего аналога размещением оси вала между направляющими поршней, при этом ход поршней равен четырем эксцентриситетам выступов, что соответствует четырем длинам кривошипов. Однако, такая замена исполнительных элементов позволяет получить совершенно иной технический результат.

Для конструктивной реализации этой кинематической схемы роторно-поршневой насос (фиг. 2, 3) имеет корпус 1 и ротор 2, выполненный цилиндрическим и установленный внутри корпуса 1. Всасывающее окно 3 и нагнетательное окно 4 выполнены в корпусе 1 и расположены диаметрально противоположно вдоль поперечной оси ротора 2. Два поршня 5 и 6 смещены относительно друг друга вдоль продольной оси ротора 2 и установлены с возможностью их поступательного перемещения вдоль его ортогональных поперечных осей посредством направляющих 7 и 8, выполненных внутри ротора 2. Полости между поршнями 5, 6 и направляющими 7 и 8 связаны с всасывающим окном 3 и нагнетательным окном 4 при положениях направляющих 7 и 8, отличных от ортогональных к продольной оси окон 3, 4. Приводной механизм, как и в известном устройстве, предназначен для синхронного вращения ротора 2 и перемещения поршней в направляющих 7, 8 (в положении, когда один поршень, например 5, находится в мертвой точке и его ось вращения совпадает с осью вращения ротора 2, ось вращения другого поршня 6 максимально удалена от оси вращения ротора 2).

Внутренняя поверхность корпуса 1 (фиг. 2, 4, 5) выполнена цилиндрической с возможностью ее сопряжения вдоль образующей с ротором 2. Приводной механизм выполнен в виде вала 9, установленного со смещением относительно центральной оси ротора 2 на величину эксцентриситета е. Вал 9 снабжен двумя выступами 10 и 11, выполненными цилиндрическими, со смещением одного выступа 10 относительно другого выступа 11 вдоль продольной оси вала 9. Выступы 10 и 11 выбраны с той же величиной эксцентриситета e относительно поперечной оси и с осями эксцентриситета e одного выступа относительно другого развернутыми на 180o для исключения влияния попадания одного из поршней в положение мертвой точки. В каждом из поршней 5 и 6 выполнены отверстия (фиг. 5) для шарнирного их соединения с выступами 10 и 11 соответственно (на фиг. 5 поршень 5 показан составным). Вал 9 с выступами 10 и 11 расположен между направляющими 7 и 8 ротора 2 (фиг. 2).

Таким образом, в данном техническом решении отсутствует необходимость выполнения дополнительных расточек внутри корпуса 1 и ротора 2, что упрощает конструкцию. Возможно для первого и второго вариантов выполнение только продольного канала, часть которого показана на фиг. 5, для связывания окон 3 и 4 каждого поршня 5, 6 с соответствующими входными и выходными патрубками или связь соответствующих всасывающих окон 3 и нагнетательных окон 4 для каждого поршня 5 и 6 внешними патрубками. Кроме того, конструкция обеспечивает возможность объединения внешними патрубками последовательно расположенные вдоль продольной оси группы одинаково выполненных поршней, с количеством более двух, в единую систему для увеличения общей производительности. Одновременно, по сравнению с ближайшим аналогом за счет увеличения площади поршней 5 и 6 увеличивается величина подачи и создаваемый перепад давлений, что повышает производительность насоса.

Вал 9 монтируется в корпусе 1 в подшипнике (не показано). Величина зазора δ (фиг. 2) в отличие от ближайшего аналога может быть выбрана минимально возможной, поскольку происходит сопряжение по скользящей посадке цилиндрического ротора 2 с цилиндрической внутренней поверхностью корпуса 1, поэтому влияние перепада давлений относительно всасывающего и нагнетательного окна 3 и 4 на положение ротора 2 уменьшается. Зазор δ конструктивно выбирается только исходя из возможности свободного вращения ротора 2 в корпусе 1.

Поверхности поршней 5 и 6 (фиг. 2, 4, 5), обращенные к корпусу 1, выполнены с кривизной, равной кривизне цилиндрического ротора 2, для обеспечения более надежного разделения всасывающей и нагнетательной камеры, поскольку последние образованы полостями между каждым из поршней 5, 6 и соответствующими направляющими 7, 8 ротора 2. Для упрощения конструкции всасывающее окно 3, нагнетательное окно 4, направляющие 7, 8 выполнены в виде цилиндрических отверстий, а каждый из поршней 5, 6 выполнен с круглым поперечным сечением (фиг. 5).

Данная конструкция насоса по первому варианту позволяет производить без каких-либо сложных конструктивных доработок, например только введением в устройство соответствующих уплотнителей для обеспечения герметичности, прокачку сжимаемых текучих сред, таких как газы, газы с парами жидкости или очень сильно газированные жидкости.

При перекачивании жидкостей и слабосжимаемых текучих сред размеры поперечных сечений всасывающего окна 3, нагнетательного окна 4, поршней 5, 6 и направляющих 7 и 8 целесообразно выбирать одинаковыми, при которых обеспечиваются: необходимые мгновенные проходные сечения (фиг. 3) с учетом скоростей перемещения поршней 5, 6, герметичность соединений и снижение гидравлических нагрузок.

Оптимальными размерами поперечных сечений для перекачивания несжимаемых жидкостей будут такие, при которых в плоскости, перпендикулярной оси вращения ротора 2, линейные размеры всасывающего окна 3, нагнетательного окна 4, поршней 5, 6 и направляющих 7, 8 выбраны равными стороне квадрата, вписанного в окружность с диаметром D ротора 2 (фиг. 2).

Это позволяет обеспечить такое соединение всасывающего и нагнетательного окна 3, 4 с полостями между направляющими 7 и 8 ротора 2 и поршнями 5, 6, при котором проходные сечения для жидкости постоянно изменяются от нуля при нулевой скорости, например, поршня 5 (т.е. рабочий перемещаемый поршнем 5 объем жидкости в данный момент равен нулю) до наибольших размеров, когда скорость перемещения поршня 5 максимальная. При этом отсутствует эффект самозапирания поршней 5, 6 и одновременно обеспечивается дросселирование перемещаемых потоков, что исключает возможность резкого изменения давлений в полостях направляющих 7, 8 ротора 2 при соединении их с полостями патрубков, подсоединенных к всасывающему 3 и нагнетательному окну 4, и, как следствие, появления ударных нагрузок на элементах конструкции и гидравлических ударов на входе и выходе устройства.

Таким образом, заявленный второй вариант выполнения насоса предназначен для перекачки жидкостей.

При перекачивании газожидкостной смеси, как показали исследования, размеры поперечных сечений всасывающего и нагнетательного окна 3, 4 могут быть выполнены меньшими, чем размеры поперечных сечений поршней 5, 6 с направляющими 7, 8, а величина отношения диаметра D1 любой из направляющей, например 7, к диаметру D ротора 2 должна быть выбрана удовлетворяющей условию

0,57≤D1/D≤0,7.

Здесь верхний предел соответствует значению для несжимаемой жидкости, а нижний установлен экспериментально для нефтяных смесей, насыщенных газами.

По мере длительной работы насоса происходит увеличение зазоров между деталями. Для увеличения ресурса его работы введено уравновешивающее ротор 2 устройство (фиг. 2, 6), снабженное неподвижными патрубками 12, 13 с фланцами 14, подвижными патрубками 15, 16 с фланцами 17 и прокладками 18 и 19. Неподвижные патрубки 12 закреплены на корпусе 1 соосно всасывающему окну 3, неподвижные патрубки 13 - соосно нагнетательному окну 4. Их внутренний диаметр выбран большим, чем ранее указанный диаметр всасывающего окна 3 и нагнетательного окна 4. Подвижные патрубки 15, 16 установлены с возможностью их продольного перемещения вдоль оси неподвижных патрубков 12, 13 соответственно, и их внутренние диаметры выбраны равными ранее указанным диаметрам всасывающего 3 и нагнетательного окна 4. Обращенный к ротору 2 торец подвижного патрубка 15 и подвижного патрубка 16 выполнен с кривизной, равной кривизне ротора 2. Прокладки 18 и 19 установлены между фланцами 14 и 17 подвижных 15, 16 и неподвижных патрубков 12, 13 с возможностью регулирования взаимодействия торцов подвижных патрубков 15, 16 с ротором 2.

Введение уравновешивающего ротор 2 устройства позволяет дополнительно снизить нагрузки на подвижные части насоса за счет уменьшения протечек через соединения деталей, гидравлических ударов и полностью исключает возможность самозапирания поршней при самых жестких условиях эксплуатации.

Предварительно, по фактическим размерам диаметра D ротора 2 и расстояний от оси расточки корпуса 1 до торцевых поверхностей патрубков 12 и 15, а также патрубков 13 и 16, подбирают толщины Δ1 и Δ2 прокладок 18 и 19, при которых подвижные патрубки 15, 16 фиксируют ротор 2 строго на продольной оси расточки корпуса 1. При таком положении ротора 2 между ним и расточкой корпуса 1, а также торцевыми поверхностями подвижных патрубков 15, 16 образуется концентричный кольцевой зазор δ, величина которого выбирается из условий создания необходимой герметичности соединения, достаточной для разобщения всасывающей и нагнетательной полостей, и одновременно, для обеспечения свободного вращения ротора 2. Затем толщину прокладки 18, расположенную со стороны всасывающего окна 3, уменьшают на величину этого зазора δ, что исключает возможность смещения продольной оси ротора 2 от оси расточки корпуса 1 под действием гидравлического напора в процессе работы. В таком состоянии насос подготовлен к работе.

После длительной эксплуатации насоса в результате износа торцевой поверхности подвижного патрубка 15, расположенного со стороны всасывающего окна 3 (фиг. 6), может уменьшиться подача насоса из-за нарушения разобщенности полостей всасывающего и нагнетательного патрубков вследствие смещения оси ротора 2 от продольной оси корпуса 1 и образования увеличенного зазора в соединении. В этом случае следует уменьшить толщину прокладки 18 на величину износа, что приведет к восстановлению соосности осей ротора 2 и продольной оси корпуса 1 и первоначальных зазоров в соединениях и позволит восстановить подачу насоса.

Сочетание указанных размеров элементов конструкции и соединение полостей через подвижные патрубки 15, 16 уравновешивающего устройства позволяют, разобщая зоны всасывания и нагнетания, гидравлически уравновесить все тело ротора 2 за исключением участков, совпадающих с внутренними полостями подвижных патрубков 15 и 16. Это приводит к существенному снижению усилия прижатия ротора 2 к корпусу 1, т.е. истиранию трущихся поверхностей, что повышает работоспособность насоса путем увеличения сроков эксплуатации и создания возможности при той же мощности привода создавать наибольший перепад давлений рабочей смеси на входе и выходе насоса.

По третьему варианту выполнения изобретения (фиг.7) роторно-поршневой насос содержит корпус 1 и ротор 2, выполненный цилиндрическим и установленный внутри корпуса 1. Всасывающее окно 3 и нагнетательное окно 4 выполнены в корпусе 1 и расположены диаметрально противоположно вдоль поперечной оси ротора 2. Два поршня 5 и 6 смещены относительно друг друга вдоль продольной оси ротора 2 и установлены с возможностью их поступательного перемещения вдоль его ортогональных друг другу поперечных осей посредством направляющих 7 и 8, выполненных внутри ротора 2. Полости между поршнями 5, 6 и направляющими 7, 8 связаны с всасывающим 3 и нагнетательным 4 окнами при положениях направляющих 7, 8, отличных от ортогональных к продольной оси окон 3 и 4.

Внутренняя поверхность корпуса 1 выполнена цилиндрической с возможностью ее сопряжения вдоль образующей с ротором 2. Приводной механизм выполнен в виде вала 9, установленного со смещением относительно центральной оси ротора 2 на величину эксцентриситета е. Вал 9 снабжен двумя выступами 10 и 11, выполненными цилиндрическими, со смещением одного выступа 10 относительно другого выступа 11 вдоль продольной оси вала 9. Выступы 10 и 11 выполнены с той же величиной эксцентриситета e относительно поперечной оси и с осями эксцентриситета e одного выступа относительно другого, развернутыми на 180o. В каждом из поршней 5 и 6 выполнены отверстия для шарнирного их соединения с выступами 10 и 11 соответственно. Вал 9 с выступами 10 и 11 расположен между направляющими 7 и 8 ротора 2.

В отличие от предыдущих вариантов ротор 2 выполнен составным и снабжен плоской проставкой 20, разделяющей его на две части в поперечной плоскости ротора 2 и установленной в продольной плоскости всасывающего 3 и нагнетательного окна 4. Каждый из поршней 5, 6 выполнен в форме цилиндрического сегмента, продольная плоскость которого обращена к плоской проставке 20. Направляющие 7 и 8 выполнены в виде канавок с кривизной поверхности, равной кривизне цилиндрической части сегмента.

Поскольку ротор 2 функционально в предложенном техническом решении одновременно является цилиндром, в котором перемещаются поршни 5 и 6, и золотником, то использование его в качестве клапанного механизма обеспечивает постоянное изменение проходных сечений (фиг. 3, 4), соединяющих полости между поршнями 5 и 6 с полостями патрубков всасывающего 3 и нагнетательного 4 окон, в зависимости от скоростей перемещения поршней 5 и 6 от нуля в момент времени, когда направление перемещения каждого поршня 5, 6 меняется на противоположное, до полного открытия, соответствующего сечению поршня 4, 5, при его перемещении с максимальной скоростью. В первом и втором вариантах выполнения изобретения полости, образуемые поршнями 5, 6 при их перемещении, связаны с всасывающим 3 и нагнетательным 4 окнами, например, через продольные каналы, выполненные в корпусе 1 (часть которого для одного поршня показана на фиг. 5) и в моменты времени, соответствующие, например, положению ротора 2, изображенному на первом рисунке фиг. 4, возможна связь полостей обоих поршней 5 и 6 через узкий зазор между направляющими 7, 8 ротора 2 и корпусом 1.

При введении плоской проставки 20 такая связь невозможна, что обеспечивает постоянное дросселирование перемещаемых потоков сред. Кроме того, плоская проставка 20 выполняет также дополнительную функцию направляющей для поршней 5 и 6, выполненных в форме цилиндрических сегментов. Отсутствует необходимость связи полостей поршней 5, 6 с окнами 3, 4 через продольные каналы в корпусе 1 или патрубки, расположенные вне корпуса, что дополнительно уменьшает габариты устройства и упрощает конструкцию.

При перекачивании жидкостей толщина поршня 5 или 6 вдоль продольной оси ротора 2 выбрана на половину толщины s плоской проставки меньшей, чем d/2, где d - диаметр полной окружности основания цилиндра, из которого образован цилиндрический сегмент, а всасывающее и нагнетательное окна для обоих поршней 5, 6 выполнены в виде отверстий с диаметром d, разделенных плоской проставкой, что обеспечивает необходимые мгновенные проходные сечения с учетом скоростей перемещения поршней 5, 6, герметичность соединений и снижение гидравлических нагрузок.

Все три варианта роторно-поршневого насоса работают одинаковым образом.

При вращении вала 9 (фиг. 2, 3, 5, 7) поршни 5, 6, шарнирно соединенные с выступами 10, 11, совершают возвратно-поступательные перемещения соответственно в направляющих 7, 8 ротора 2 с ходом, равным четырем эксцентриситетам (4e), и одновременно вращательные движения совместно с ротором 2 в одном направлении с валом 9, но с частотой, меньшей вдвое.

При вращении ротора 2 обеспечивается постоянное изменение проходных сечений (фиг. 3, 4), соединяющих полости между поршнями 5, 6 и направляющими 7, 8 с полостями всасывающего и нагнетательного патрубков, в зависимости от скоростей перемещения поршней 5, 6 от нуля в момент времени, когда направление перемещения каждого поршня 5 или 6 меняется на противоположное, до полного открытия, соответствующего сечению поршня 5 или 6, при его перемещении с максимальной скоростью. За счет этого, происходит дросселирование перемещаемых потоков текучих сред в зависимости от скорости их перемещения, что исключает возможность резких изменений давлений в соединяющихся полостях, вызывающих появление ударных нагрузок.

В процессе работы насоса (фиг. 4) текучая среда через всасывающее окно 3 поступает во всасывающую полость соответствующего поршня 5, 6, перемещается в зону нагнетательного окна 4 вращением ротора 2 и выталкивается при обратном перемещении поршня 5 или 6 через нагнетательное окно 4. Отсутствие у насоса вредного пространства, образованного внутренними расточками корпуса 1, позволяет перекачивать жидкости практически с любым содержанием газа.

Наиболее успешно заявленные варианты роторно-поршневого насоса могут быть использованы в различных отраслях промышленности для перекачки текущих сред, в частности в нефтяной и газовой промышленности для перекачки газожидкостных смесей.

Источники информации:

1. Патент США N 4300874, F 03 С 2/02, F 04 С 2/02, опубл. 17.11.81.

2. Авторское свидетельство СССР N 1681050, F 04 С 2/0, F 01 С 1/02, опубл. 30.09.91.

3. "Механизмы в современной технике", И.И.Артоболевский. - М., Наука, 1981, т. 7, с. 422, рис. 3933.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИНЧАТЫЙ РОТОРНЫЙ НАСОС | 1994 |

|

RU2105200C1 |

| РОТОРНЫЙ НАСОС | 2013 |

|

RU2532455C1 |

| РОТОРНО-ПОРШНЕВАЯ МАШИНА | 2003 |

|

RU2251620C1 |

| ГЕНЕРАТОР | 2004 |

|

RU2264537C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ВОЗДУХА НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ЦИЛИНДРИЧЕСКОГО ИЗДЕЛИЯ | 2004 |

|

RU2266793C1 |

| ГОРИЗОНТАЛЬНЫЙ СПИРАЛЬНЫЙ КОМПРЕССОР | 2002 |

|

RU2215190C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2011 |

|

RU2448275C1 |

| РЕГУЛИРУЕМЫЙ РАЗГРУЗОЧНЫЙ КЛАПАН | 2000 |

|

RU2202725C2 |

| Роторно-поршневой насос | 1988 |

|

SU1789754A1 |

| РОТОРНАЯ МАШИНА С ВНУТРЕННИМ ЗАЦЕПЛЕНИЕМ | 2005 |

|

RU2284424C1 |

Использование: различных отраслях для перекачки текущих сред. Насос по первому варианту содержит корпус, ротор, выполненный цилиндрическим, всасывающее окно и нагнетательное окно, два поршня, смещенные относительно друг друга вдоль продольной оси ротора и установленные с возможностью их поступательного перемещения вдоль его ортогональных друг другу поперечных осей посредством направляющих, приводной механизм, предназначенный для синхронного вращения ротора и перемещения поршней в направляющих. Внутренняя поверхность корпуса выполнена цилиндрической. Приводной механизм выполнен в виде вала, установленного со смещением относительно центральной оси ротора на величину эксцентриситета и снабженного двумя выступами, с той же величиной эксцентриситета относительно поперечной оси и с осями эксцентриситета одного выступа относительно другого, развернутыми на 180o. Поршни шарнирно соединены с выступами. Вал расположен между направляющими ротора. В насосе по второму варианту каждый из поршней выполнен с круглым поперечным сечением. В плоскости, перпендикулярной оси вращения ротора, линейные размеры всасывающего окна, нагнетательного окна, поршней и направляющих выбраны равными стороне квадрата, вписанного в окружность с диаметром ротора. В насосе по третьему варианту ротор выполнен составным и снабжен плоской проставкой. Каждый из поршней выполнен в форме цилиндрического сегмента. Направляющие выполнены в виде канавок с кривизной поверхности, равной кривизне цилиндрической части сегмента. Увеличиваются величина подачи и создаваемый перепад давлений, упрощается конструкция и уменьшаются ее габариты. 3 с. и 8 з.п.ф-лы, 7 ил.

0,57 ≤ D1/D ≤ 0,7.

| Артоболевский И.И | |||

| Механизмы в современной технике | |||

| - М.: Наука, 1981, т | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Стрелочный контрольный замок | 1924 |

|

SU422A1 |

| РЕГУЛЯТОР ДЛЯ ВЕТРЯНЫХ ДВИГАТЕЛЕЙ С ВРАЩАЮЩИМИСЯ ЦИЛИНДРАМИ | 1926 |

|

SU3933A1 |

| Роторный насос | 1988 |

|

SU1681050A1 |

| US 4300874 A1, 17.11.81 | |||

| Роторный гидронасос | 1991 |

|

SU1831587A3 |

| РОТОРНО-ПОРШНЕВАЯ МАШИНА | 0 |

|

SU315796A1 |

Авторы

Даты

1999-09-10—Публикация

1998-06-01—Подача