Изобретение относится к области машиностроения, в частности к роторным двигателям, и может быть использовано в различных областях техники, где необходимо использовать двигатели с высоким коэффициентом полезного действия при одновременном малом весе.

Известна роторно-поршневая машина (US 3144007 A, 11.08.1964, НКЛ 418-36), содержащая корпус с впускным и выпускным патрубками, размещенные в корпусе два ведущих и два ведомых роторных поршня, попарно и диаметрально противоположно закрепленные на индивидуальных соосно расположенных в корпусе валах с образованием рабочей камеры между каждой парой смежных поршней, и механизм синхронизации поршней, расположенный на корпусе и выполненный в виде планетарной передачи, кинематически соединенный посредством кулисы и рычагов с валами поршней, снабженных средствами уплотнения их поверхностей относительно корпуса и соответствующих валов.

Недостатком известной машины следует признать плохую изоляцию рабочих камер между собой, приводящую к уменьшению коэффициента полезного действия.

Известна также конструкция роторно-поршневой машины (RU 2036392 С1, 27.05.1995, F 25 В ј), содержащей корпус, выполненный из двух полусфер с диаметральным разъемом, с двумя впускными и двумя выпускными патрубками, размещенные в корпусе два ведущих и два ведомых поршня, попарно и диаметрально противоположно закрепленные на индивидуальных валах, расположенных в плоскости, перпендикулярной плоскости диаметрального разъема корпуса, и имеющих общую ось, с образованием рабочей камеры между каждой парой смежных поршней, механизм синхронизации поршней, расположенный на корпусе и выполненный в виде планетарной передачи, кинематически соединенный посредством кулисы и рычагов с валами поршней, снабженных средствами уплотнения их поверхностей относительно корпуса и соответствующих валов, при этом в корпусе между каждой парой впускного и выпускного патрубков установлена прокладка из антифрикционного термостойкого материала, закрепленная на корпусе, прокладки образуют в верхней части корпуса компрессорную зону, а в нижней части корпуса - детандерную зону, на верхней части поршней выполнены уплотнительные элементы, каждый из которых представляет собой упругий элемент, расположенный в проточке.

Недостатком известной конструкции следует признать плохую изоляцию рабочих камер между собой, что приводит к уменьшению коэффициента полезного действия.

Техническая задача, решаемая посредством роторно-поршневой машины предложенной конструкции, состоит в увеличении коэффициента полезного действия двигателя.

Технический результат, получаемый при реализации предложенной конструкции роторно-поршневой машины, состоит в уменьшении себестоимости применения роторно-поршневой машины за счет повышение коэффициента полезного действия.

Для достижения указанного технического результата предложено использовать роторно-поршневую машину, содержащую корпус, выполненный из двух полусфер с диаметральным разъемом, с двумя впускными и двумя выпускными патрубками, размещенные в корпусе два ведущих и два ведомых поршня, попарно и диаметрально противоположно закрепленные на индивидуальных валах, расположенных в плоскости, перпендикулярной плоскости диаметрального разъема корпуса, и имеющих общую ось, с образованием рабочей камеры между каждой парой смежных поршней, механизм синхронизации поршней, расположенный на корпусе и выполненный в виде планетарной передачи, кинематически соединенный посредством кулисы и рычагов с валами поршней, снабженных средствами уплотнения их поверхностей относительно корпуса и соответствующих валов, при этом в корпусе между каждой парой впускного и выпускного патрубков установлена прокладка из антифрикционного термостойкого материала, закрепленная на корпусе, прокладки образуют в верхней части корпуса компрессорную зону, а в нижней части корпуса - детандерную зону, на верхней части поршней выполнены уплотнительные элементы, каждый из которых представляет собой упругий элемент, расположенный в проточке, согласно изобретению проточки выполнены радиальными трапецеидального сечения в шаровых поверхностях поршней и ориентированы перпендикулярно оси валов, основания сечения соотносятся как 1:3-1:5, а боковая сторона равна длине меньшего основания, упругий элемент расположен на дне каждой проточки и имеет в поперечном сечении эллипс, причем больший диаметр эллипса на 4-8% больше длины средней линии трапецеидального сечения проточки, а меньший диаметр эллипса равен половине глубины проточки, на упругом элементе расположен второй упругий элемент прямоугольного сечения, ширина которого на 2-4% превышает длину меньшего основания проточки, а длина обеспечивает образование выступа на шаровой поверхности поршня высотой 1-2% от меньшего основания проточки, а прокладки выполнены из эластичного материала.

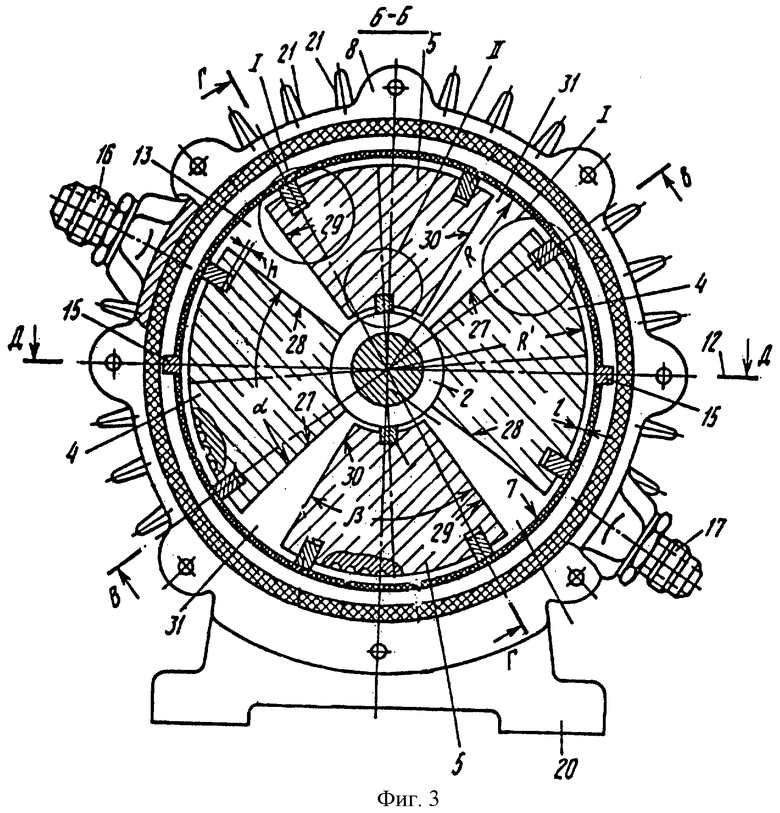

Предложенная конструкция роторно-поршневой машины в дальнейшем будет рассмотрена с использованием графического материала, где на фиг.1 приведен поперечный разрез роторно-поршневой машины (поршни не показаны), на фиг.2 - вид по стрелке А (фиг.1) со снятым кожухом механизма синхронизации движения поршней, на фиг.3 - показан разрез Б-Б (фиг.1), на фиг.4 - выполнение изолирующего элемента на шаровой поверхности поршня.

Роторно-поршневая машина содержит корпус 1, в котором на соосных валах 2 и 3 установлены попарно два ведущих 4 и два ведомых 5 роторных поршня, кинематически соединенные между собой механизмом 6 синхронизации их движения.

Корпус 1 имеет сферическую внутреннюю поверхность 7 и разделен на две полусферы 8 и 9 диаметральным разъемом 10 в плоскости, перпендикулярной оси вращения валов 2 и 3. Во внутренней шаровой полости 11 корпуса 1 по обе стороны от диаметральной плоскости 12, перпендикулярной плоскости разъема 10, расположены компрессорная 13 (выше плоскости 12) и детандерная 14 (ниже плоскости 12) зоны. В плоскости 12 в стенке корпуса 1 между компрессорной 13 и детандерной 14 зонами установлены уплотнительные прокладки 15, выполненные из антифрикционного термоизоляционного материала. Корпус 1 содержит впускные 16 и 17, а также выпускные 18 и 19 патрубки, соединяющие роторно-поршневую машину с источником рабочего тела (газа). При этом компрессорная 13 и детандерная 14 зоны имеют по одному впускному (соответственно 16 и 17) и выпускному (соответственно 18 и 19) патрубкам, которые расположены по обе стороны от соответствующего уплотнительного элемента 15. В нижней части корпуса 1 выполнена монтажная плита 20 для стационарной установки роторно-поршневой машины. По меньшей мере, внешняя часть корпуса 1 над компрессорной частью выполнена оребренной с ребрами 21, расположенными предпочтительно вдоль оси вращения валов 2 и 3.

Механизм 6 синхронизации движения поршней 4 и 5 закрыт кожухом 22, содержащим визуальный указатель 23 уровня масла, суфлирующее устройство 24 и сливную пробку 25. Нижняя часть кожуха 22 выполняет функцию масляного картера 26 роторно-поршневой машины.

Каждая пара роторных поршней 4 и 5 выполнена в виде шаровых секторов одного радиуса, вырезанных из шарового тела плоскостями 27, 28, 29 и 30, пересекающимися под заданным углом одна к другой по линии оси вращения валов 2 и 3.

Ведущие поршни 4 закреплены на ведущем валу 2 и имеют в поперечном сечении угол, близкий или равный 90°, а ведомые поршни 5 закреплены на ведомом валу и имеют в поперечном сечении угол, меньший угла ведущих поршней, при этом величину угла ведомых поршней задают исходя из условия образования между смежными поршнями 4 и 5 рабочей полости 31 заданного объема с учетом заданной степени сжатия рабочего тела и производительности роторно-поршневой машины.

Соосные валы 2 и 3 поршневых роторных пар 4 и 5 установлены в корпусе 1 на подшипниковых опорах 32, закрепленных посредством крышек 33 и 34. Уплотнение внутри полости 11 корпуса 1 от окружающей атмосферы осуществляют с использованием втулок 35 и 36 с уплотнениями 37 и 38. На свободном (правом по фиг.1) конце ведущего вала 2 установлен привод 39, предназначенный для передачи движения от роторно-поршневой машины потребителю. На этом же конце вала может быть установлено средство 40 охлаждения корпуса 1 роторно-поршневой машины путем протягивания воздуха вдоль ребер 21 на наружной поверхности корпуса 1.

Левые концы соосных валов 2 и 3 кинематически соединены между собой механизмом 6 синхронизации их движения, выполненным в виде планетарной передачи с центральной неподвижной шестерней 41, выполненной заодно с крышкой 34, и двумя сателлитными шестернями 42 и 43, кинематически соединенными кулисой (рычагом) 44. Сателлитная шестерня 42 ведущих роторных поршней 4 установлена посредством оси 45 на рычаге 46, закрепленном на ведущем валу 2. Сателлитная шестерня 43 ведомых роторных поршней 5 установлена посредством оси 47 на рычаге 48, изготовленном единым с втулкой 36, закрепленной на ведомом валу 3. Рычаги 46 и 48 имеют противовесы 49 и 50, предназначенные для устранения динамической неуравновешенности роторов и выполняющие также роль инерционного маховика. Кулиса (рычаг) 44 одним концом закреплена на сателлитной шестерне 43 ведомой пары роторных поршней 5 посредством установочной оси 51, соосной с осью 47 этой сателлитной шестерни, а другим концом - на сателлитной шестерне 42 ведущей пары роторных поршней 4 посредством установочной оси 52, расположенной с эксцентриситетом к оси 45 этой шестерни.

Каждый роторный поршень 4 или 5 снабжен элементом уплотнения, представляющим собой радиальную проточку 53 трапецеидального сечения, основания которого соотносятся как 1:3-1:5, а боковая сторона равна длине меньшего основания, выполненные в шаровых поверхностях поршней и ориентированные перпендикулярно оси валов, при этом на дне каждой проточки расположен первый упругий элемент 54, имеющий в поперечном сечении эллипс, причем больший диаметр эллипса на 4-8% больше длины средней линии трапецеидального сечения проточки, а меньший диаметр эллипса равен половине глубины проточки, при этом на первом упругом элементе расположен второй упругий элемент 55 прямоугольного сечения, ширина которого на 2-4% превышает длину меньшего основания проточки, а длина обеспечивает образование выступа на шаровой поверхности поршня высотой 1-2% от меньшего основания проточки, а прокладки, закрепленные на корпусе, выполнены из антифрикционного термостойкого эластичного материала.

Для обеспечения нормальной работы роторно-поршневой машины впускные 16, 17 и выпускные 18, 19 патрубки предпочтительно оборудованы клапанами (не показаны), исключающими обратный переток рабочего тела, а также фильтрами (не показаны) для очистки рабочего тела.

При поступлении рабочего тела (газа) по впускным клапанам 16, 17 в шаровую полость 11 корпуса 1 за счет изменения давления в межпоршневом пространстве происходит вращение ведущих поршней 4 относительно вала 2. Посредством механизма 6 синхронизации работы поршней происходит вращение ведомых валов 5 относительно вала 3. Закрепленный на конце ведущего вала 2 привод 39 предназначен для передачи движения от роторно-поршневой машины к потребителю. Введенные в конструкцию роторно-поршневой машины элементы обеспечивают изоляцию компрессорной и детандерной зон друг от друга, что приводит к повышению коэффициента полезного действия.

Использование предложенной роторно-поршневой машины позволяет уменьшить себестоимость применения роторно-поршневой машины за счет повышение коэффициента полезного действия, обусловленного более надежной герметизацией между компрессорной и детандерной зонами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОВЫЙ КОМПРЕССОР | 2003 |

|

RU2249727C1 |

| РОТОРНО-ПОРШНЕВАЯ МАШИНА ДЛЯ ХОЛОДИЛЬНОЙ ГАЗОВОЙ УСТАНОВКИ | 1992 |

|

RU2036392C1 |

| УСТРОЙСТВО РАДИАЛЬНОГО УПЛОТНЕНИЯ РОТОРНО-ПОРШНЕВОЙ МАШИНЫ | 2003 |

|

RU2251621C1 |

| Роторно-поршневая машина и ее роторно-поршневая группа | 1983 |

|

SU1160792A1 |

| РОТОРНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ ФИНКА | 2022 |

|

RU2783737C1 |

| ПЛАНЕТАРНЫЙ МОТОР-КОМПРЕССОР | 1993 |

|

RU2095578C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2083850C1 |

| РОТОРНО-ПОРШНЕВАЯ МАШИНА | 1992 |

|

RU2072426C1 |

| Детандер-генераторный агрегат | 2020 |

|

RU2732275C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2146010C1 |

Изобретение относится к области машиностроения, в частности к роторным двигателям. Роторно-поршневая машина содержит корпус, в котором размещены два ведущих и два ведомых поршня. В корпусе между каждой парой впускного и выпускного патрубков установлена прокладка из антифрикционного термостойкого материала. Прокладки образуют в верхней части корпуса компрессорную зону, а в нижней части - детандерную. На верхней части поршней выполнены уплотнительные элементы, каждый из которых представляет собой упругий элемент, расположенный на дне проточки. Проточки выполнены радиальными трапецеидального сечения в шаровых поверхностях поршней и ориентированы перпендикулярно оси валов. Основания сечения соотносятся как 1:3 – 1:5, а боковая сторона равна длине меньшего основания. Упругий элемент имеет в поперечном сечении эллипс, больший диаметр которого на 4-8% больше длины средней линии трапецеидального сечения проточки, а меньший диаметр равен половине глубины проточки. На упругом элементе расположен второй упругий элемент прямоугольного сечения, ширина которого на 2-4% превышает длину меньшего основания проточки, а длина обеспечивает образование выступа на шаровой поверхности поршня высотой 1-2% от меньшего основания проточки, а прокладки выполнены из эластичного материала. Увеличивается коэффициент полезного действия. 4 ил.

Роторно-поршневая машина, содержащая корпус, выполненный из двух полусфер с диаметральным разъемом, с двумя впускными и двумя выпускными патрубками, размещенные в корпусе два ведущих и два ведомых поршня, попарно и диаметрально противоположно закрепленные на индивидуальных валах, расположенных в плоскости, перпендикулярной плоскости диаметрального разъема корпуса, и имеющих общую ось, с образованием рабочей камеры между каждой парой смежных поршней, механизм синхронизации поршней, расположенный на корпусе и выполненный в виде планетарной передачи, кинематически соединенный посредством кулисы и рычагов с валами поршней, снабженных средствами уплотнения их поверхностей относительно корпуса и соответствующих валов, при этом в корпусе между каждой парой впускного и выпускного патрубков установлена прокладка из антифрикционного термостойкого материала, закрепленная на корпусе, прокладки образуют в верхней части корпуса компрессорную зону, а в нижней части корпуса детандерную зону, на верхней части поршней выполнены уплотнительные элементы, каждый из которых представляет собой упругий элемент, расположенный в проточке, отличающаяся тем, что проточки выполнены радиальными трапецеидального сечения в шаровых поверхностях поршней и ориентированы перпендикулярно оси валов, основания сечения соотносятся как 1:3 – 1:5, а боковая сторона равна длине меньшего основания, упругий элемент расположен на дне каждой проточки и имеет в поперечном сечении эллипс, причем больший диаметр эллипса на 4-8% больше длины средней линии трапецеидального сечения проточки, а меньший диаметр эллипса равен половине глубины проточки, на упругом элементе расположен второй упругий элемент прямоугольного сечения, ширина которого на 2-4% превышает длину меньшего основания проточки, а длина обеспечивает образование выступа на шаровой поверхности поршня высотой 1-2% от меньшего основания проточки, а прокладки выполнены из эластичного материала.

| РОТОРНО-ПОРШНЕВАЯ МАШИНА ДЛЯ ХОЛОДИЛЬНОЙ ГАЗОВОЙ УСТАНОВКИ | 1992 |

|

RU2036392C1 |

| DE 19814742 C1, 05.01.2000 | |||

| US 5224847 A, 06.07.1993 | |||

| Способ испытания материалов на прирабатываемость | 1983 |

|

SU1352318A1 |

| Барабан шаровой мельницы | 1975 |

|

SU632391A1 |

Авторы

Даты

2005-05-10—Публикация

2003-09-01—Подача