Изобретение относится к области теплотехники, конкретно, к конструкциям воздухообогревателей радиаторного типа, т.е. использующих теплообмен между циркулирующей в трубах нагретой водой и воздухом помещения, а также к способа их изготовления, и могут использоваться, преимущественно, при обогреве шахт.

Из уровня техники известны воздухообогреватели, содержащие коллекторы, соединенные между собой теплообменными трубами, каждая из которых выполнена в виде центральной трубы для прохода нагретой воды, снабженной наружным оребрением (патент РФ N 2059933, кл. F 28 F 1/10, 1996). Способ изготовления теплообменных труб такого воздухообогревателя включает в себя опрессовку ребристых теплообменных труб (см. там же).

Поскольку элементы воздухообогревателя выполнены из алюминия, обладающего высокой теплопроводностью, можно констатировать и вытекающие отсюда недостатки этой конструкции: высокую стоимость, недостаточную прочность (в случаях значительной протяженности, что имеет место, в частности, при применении в шахтах), а также технологическую сложность изготовления оребрения теплообменных труб. Накапливающаяся между ребрами труб пыль снижает интенсивность теплообмена.

Использование в подобных конструкциях внутренней несущей трубы из нержавеющей стали (авт. св. СССР N 1086339 кл. F 28 F 1/20, 1984) позволяет решить проблему прочности, однако проблемы высокой стоимости и технологической сложности остаются и даже усугубляются. Очень трудно обеспечить плотный, без зазоров контакт между внутренней и наружной трубами, а зазоры уменьшают теплоотдачу.

Отказаться от оребрения можно, только развив поверхность самой водопроводящей трубы, однако это потребовало бы применения труб большого диаметра, что неприемлемо с точки зрения требований к габаритам устройства. Кроме того, центральные слои воды, протекающие в такой трубе, не контактируя непосредственно с металлом трубы, не отдают ей нужного количества тепла, как что значительная часть циркулирующей воды нагревается и прогоняется через трубу впустую.

Эта проблема может быть решена приданием водопроводящей трубе овальной формы, что позволяет при сохранении достаточно развитой теплоотдающей поверхности уменьшить расход прогоняемой через трубу воды, увеличить удельный теплообмен между водой и трубой на единицу расхода воды и одновременно уменьшить габарит устройства.

Известны конструкции воздухообогревателей, в которых подводящий и отводящий коллекторы нагретой воды связаны между собой змеевиком из теплообменных труб, выполненных в форме удлиненного плоского овала (патент США N 5186251, кл. F 28 F 1/02, 1993). Способ изготовления теплообменных труб воздухообогревателя предусматривает гибку этих труб из полосовой заготовки (см. там же).

Такие конструкции достаточно компакты, характеризуются достаточно высоким удельным теплообменом (на единицу расход воды), однако технология их изготовления сложна (гибка плюс сварка), а резервы повышения эффективности теплообмена далеко не исчерпаны. Дело в том, что при теплообмене между текущей в трубе водой и гладкой стенкой трубы приконтактный слой воды движется в ламинарном режиме, что снижает теплоотдачу. Для повышения теплоотдачи используют различные искусственные средства завихрения (турбулизации) потока воды, размещаемые внутри трубы.

Известны конструкции воздухообогревателей, содержащих подводящий и отводящий коллекторы, связанные между собой группой теплообменных труб, выполненных в форме плоского овала в поперечном сечении, и снабженных внутри средствами турбулизации потока (авт. св. СССР N 1560976, кл. F 23 F 1/24, 1990). Известны также способы изготовления теплообменных труб для таких воздухообогревателей посредством обработки давлением (прессования) исходной круглой трубы до плоскоовальной формы в поперечном сечении (авт.св. СССР N 1765678, кл. F 28 F 1/02, 1992). Эти аналоги могут быть приняты за прототипы изобретений.

Установка внутри овальной теплообменной трубы турбулизаторов потока технологически затруднительна при небольшой высоте внутреннего овального канала трубы, требует дополнительных сварочных работ и приемлема только в сочетании с технологией изготовления этой трубы посредством гибки из полосового материал. При получении овальной теплообменной трубы с помощью обработки давлением из цельной круглой трубы, как в последнем источнике информации, размещение внутри трубы средств турбулизации потока невозможно, и для интенсификации теплообмена после обжатия трубы в овал ее, как и ранее, оснащают наружными ребрами, что опыть-таки усложняет технологию и сводит на нет достигнутое снижение габарита.

Задачей изобретения является уменьшение габарита воздухообогревателя, а также повышение эффективности теплообмена за счет усовершенствования гладких плоскоовальных труб при одновременном упрощении технологии их изготовления.

Указанная задача в части конструкции воздухообогревателя решена тем, что в воздухообогревателе, содержащем подводящий и отводящий коллекторы, связанные между собой группой теплообменных труб, выполненных в форме плоского овала в поперечном сечении и снабженных средствами турбулизации потока, согласно изобретению средства турбулизации потока выполнены в виде выступов на внутренней плоской поверхности труб, а трубы установлены с наклоном осей овала под 45o к горизонту.

Кроме того, выступы могут быть расположены на внутренней плоской поверхности труб в шахматном порядке.

Кроме того, теплообменные трубы могут быть скручены вокруг своей оси, предпочтительно на 180o, на длине трубы между ее последовательными опорами.

Кроме того, теплообменные трубы могут быть соединены в группе последовательно.

В части способа указанная задача решена тем, что в способе изготовления теплообменных труб воздухообогревателя, включающем получение плоскоовальной трубы из исходной круглой трубы посредством обработки давлением, согласно изобретению овальную трубу получают обжатием в валках, имеющих шипы на своей наружной поверхности, с одновременным выдавливанием этими шипами выступов внутренней плоской поверхности трубы.

Кроме того, шипы на наружной поверхности валков могут быть размещены в шахматном порядке.

Кроме того, плоскоовальную трубу после обжатия в валках можно дополнительно скручивать в кантующих роликах.

Выполнение средств турбулизации потока в виде выступов на плоской внутренней поверхности теплообменной трубы позволяет использовать цельнотянутые бесшовные трубы и решить задачу размещения средств турбулизации внутри них.

Повышение интенсивности теплоотдачи за счет средств турбулизации позволяет исключить внешнее оребрение труб и сделать конструкцию воздухообогревателя компактной. Дополнительное повышение компактности конструкции достигается установкой труб с наклоном осей овалов под углом 45o к горизонту, при этом ширина коллектора и пучка труб, размещенных друг над другом, уменьшается. Поток обогреваемого воздуха, прогоняемый между трубами специальным вентилятором, при таком расположении труб в пучке дополнительно завихряется, что дополнительно способствует повышению теплоотдачи. При шахматном расположении выступов внутри труб пространство канала в свету пересекается выступами чаще, т.е. поток турбулизируется эффективнее. Если дополнительно скрутить плоскоовальную трубу вокруг своей оси, то сама форма канала (винтовая) также дополнительно способствует турбулизации потока. Таким образом, совокупность признаков устройства, как основных, так и дополнительных, способствует решению задачи изобретения, т.е. достижению указанных выше технических результатов.

Что касается технологии изготовления теплообменных труб, то она предусмотрена в изобретении максимально простая и в то же время эффективная, позволяет одной операцией (обжатием в валках) и сформовать трубу, и выполнить на ее внутренней поверхности выступы-турбулизаторы. Дополнительное скручивание трубы, позволяющее еще более повысить степень турбулизации потока, также не вызывает технологических трудностей и осуществляется с помощью установленных после обжимных валков кантующих роликов.

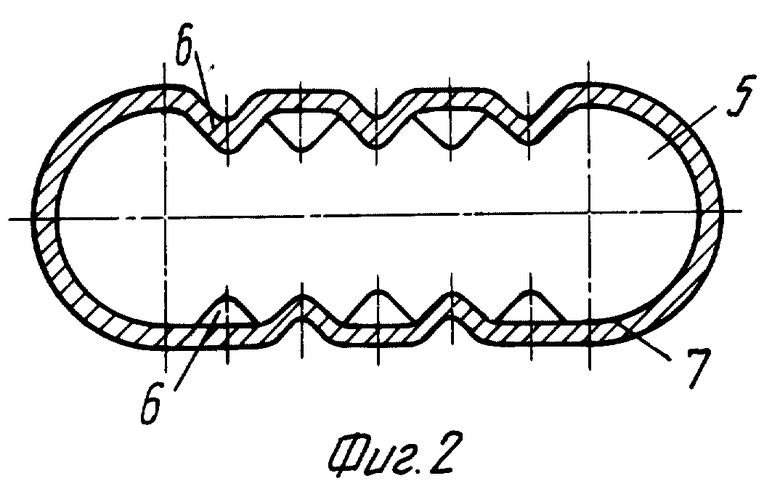

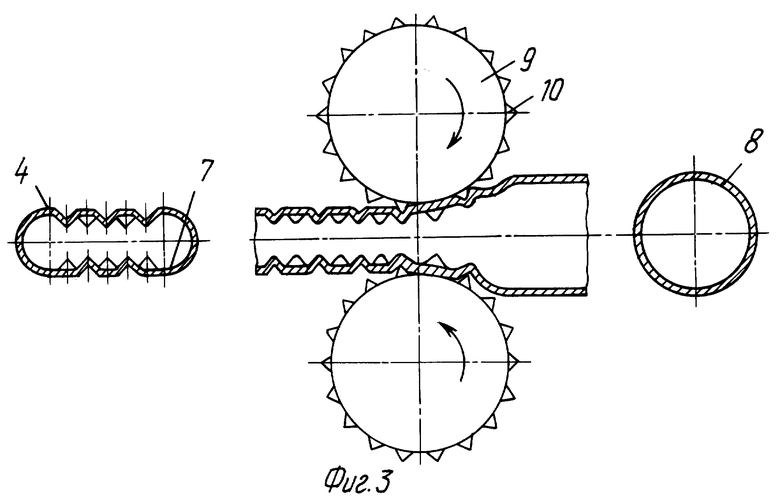

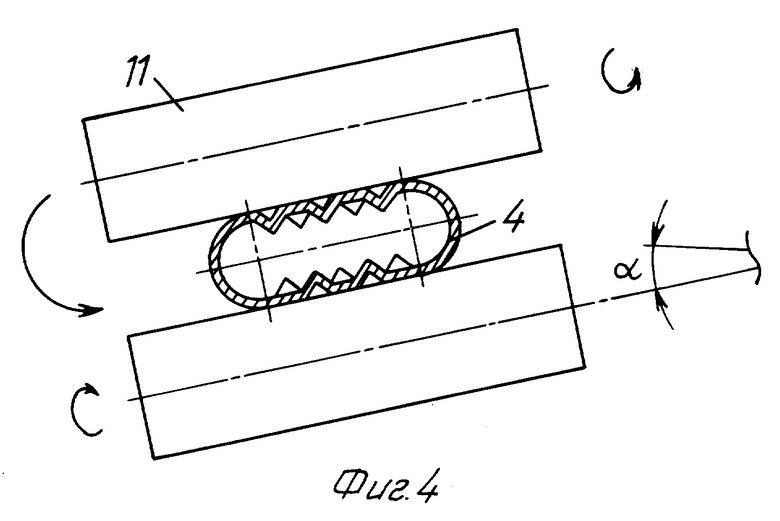

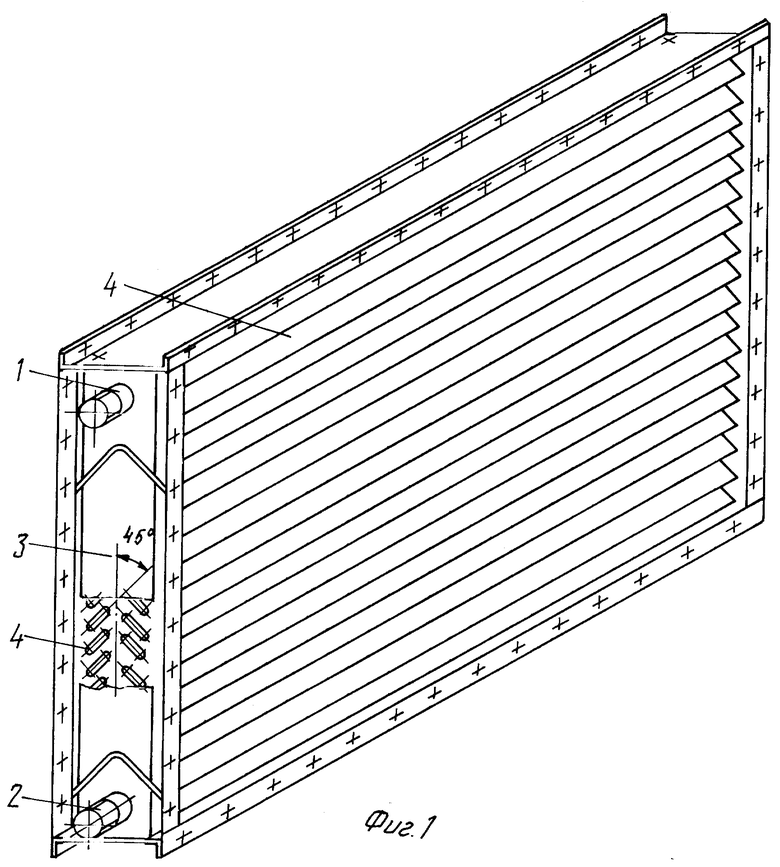

На фиг. 1 показан общий вид воздухообогревателя, в аксонометрии; на фиг. 2 - поперечное сечение теплообменной трубы; на фиг. 3 - схема обжатия круглой трубы в плоскоовальную в валках с шипами; на фиг. 4 - схема дополнительного скручивания плоскоовальной трубы.

Воздухообогреватель содержит подводящий 1 и отводящий 2 коллекторы нагретой воды, рамы 3, на которых крепятся теплообменные трубы 4, соединенные между собой последовательно, т.е. образующие змеевик. Каждая труба 4 имеет в поперечном сечении форму плоского овала, а внутрь овального канала 5 трубы 4 обращены выступы 6 на ее внутренней плоской поверхности 7. Трубы 4 могут быть скручены вокруг своей оси на некоторый угол.

Трубы 4 крепятся к раме 3 с наклоном осей овала под углом 45o к горизонтали. Это позволяет уменьшить габаритную толщину конструкции. Кроме того, такое расположение труб 4 позволяет дополнительно турбулизовать воздух, прогоняемый в пространство между трубами специальным вентилятором (не показан).

Воздухообогреватель работает следующим образом. Через трубы 4 из падающего коллектора 1 прогоняется горячая вода, которая на своем пути через теплообменные трубы 4 отдает тепло окружающую воздуху и затем отводится через коллектор 2. Для интенсификации в несколько раз теплообмена окружающей воздух нагнетается на трубы 4 воздухообогревателя специальным вентилятором (не показан). В шахте может быть установлено необходимое количество секций воздухообогревателя (на фиг. 1 показана одна такая секция) в зависимости от размера обогреваемого пространства. При протекании воды через канал 5 труб 4 поток воды турбулизуется выступами 6 и винтовой формой овального канала трубы, что повышает коэффициент теплоотдачи. Последовательное соединение труб 4 обеспечивает протекание воды по ним с постоянной скоростью, определяемой мощностью насоса. Вариант параллельного соединения труб 4 менее предпочтителен ввиду уменьшения скорости воды в параллельных трубах в сравнении со скоростью в коллекторе, что отрицательно скажется на теплоотдаче.

Выступы 6 могут быть расположены на внутренней плоской поверхности 7 трубы 4 в шахматном порядке, что усиливает эффект турбулизации, поскольку сечение канала 5 в свету перекрывается более полно. Соответственно повышается теплоотдача.

Примерные технические характеристики воздухообогревателя следующие. Тепловая мощность одной секции 60-80 КВт при температуре теплоносителя (воды) 50-60oC, число теплообменных труб в секции - 28. Масса воздухообогревателя - 275 Кг. Габаритные размеры - 210х1774х1075 мм. Тепловая мощность описанной конструкции несколько превышает мощность аналогичного воздухообогревателя с ребристыми теплообменными трубами, коэффициент теплоотдачи выше примерно в 1,5 раза, что позволяет сократить число труб и габарит более чем в 2 раза.

Способ изготовления теплообменных труб воздухообогревателя заключается в следующем.

Исходная круглая труба 8 диаметром, например, 57 мм и толщиной стенки 2,5 мм обжиьается в валках 9, поверхность которых снабжена шипами 10. При обжатии труба приобретает форму плоского овала (24 х 75 мм). Одновременно на плоской поверхности 7 овальной трубы шипами 10 выдавливаются внутренние выступы 6. Далее труба 4 может поступать в кантующие ролики 11, которые представляют собой цилиндрические ролики, установленные с возможностью совместного поворота их в плоскости их осей (стрелка А). После захвата трубы 4 ролики 11 совместно поворачиваются в плоскости их осей на заданный угол (который выбирается предпочтительно из условия, что на длине, равной расстоянию между стойками опорной рамы 3, труба закрутится на 180o, что упрощает проблему крепления закрученных труб к раме). Готовую трубу затем монтируют на раме 3 в виде змеевика.

Из вышеуказанного видно, что предлагаемая конструкция воздухообогревателя и способ изготовления его теплообменных труб объединены единым изобретательским замыслом.

Технический результат изобретений заключается в повышении эффективности теплообмена, уменьшении габарита воздухообогревателя при одновременно упрощении технологии изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИК | 2006 |

|

RU2328682C1 |

| ТЕПЛООБМЕННИК НА ТЕПЛОВЫХ ТРУБАХ | 2006 |

|

RU2310804C1 |

| ТРУБЧАТЫЙ ВОЗДУХОПОДОГРЕВАТЕЛЬ ГТД | 1999 |

|

RU2154248C1 |

| РАДИАТОР СОТОВОГО ТИПА С ТУРБУЛИЗИРУЮЩИМИ ВСТАВКАМИ ДЛЯ ОХЛАЖДЕНИЯ МАСЛА И ВОДЫ | 2013 |

|

RU2553046C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2003 |

|

RU2260159C2 |

| ТЕПЛООБМЕННИК НА ТЕПЛОВЫХ ТРУБАХ | 2003 |

|

RU2255284C2 |

| ТЕПЛООБМЕННИК | 1982 |

|

RU1127385C |

| Матрица пластинчатого теплообменника | 2016 |

|

RU2620886C1 |

| Матрица пластинчатого теплообменника | 2019 |

|

RU2744394C1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 1993 |

|

RU2018060C1 |

Изобретение предназначено для применения в теплотехнике, при изготовлении шахтных воздухообогревателей. Устройство включает подводящий и отводящий коллектор, группы теплообменных труб, имеющих плоскоовальную форму, по которым прогоняется горячая вода, причем трубы выполнены с выступами на их внутренней плоской поверхности, выполняющими функцию турбулизатора потока. Кроме того, трубы установлены с наклоном осей овала под углом 45o к горизонту. Способ включает изготовление теплообменных труб посредством обжатия в валках из круглой исходной трубы, при этом поверхность валков снабжена шипами, формирующими внутренние выступы в трубе. Возможно последующее скручивание труб вокруг своей оси на некоторый угол. Технический результат изобретения состоит в уменьшении габарита воздухообогревателя, повышении коэффициента теплоотдачи, а также в упрощении технологии изготовления труб. 6 з.п. ф-лы, 4 ил.

| SU 1560976 A1, 30.04.90 | |||

| Способ изготовления теплообменника | 1990 |

|

SU1765678A1 |

| Теплообменная труба | 1973 |

|

SU512365A1 |

| Теплообменная винтообразно-закрученная труба | 1986 |

|

SU1386843A1 |

| Трубчатый элемент теплообменника | 1983 |

|

SU1086340A1 |

| Калорифер | 1986 |

|

SU1384892A1 |

Авторы

Даты

1999-09-10—Публикация

1998-04-07—Подача