Изобретение относится к области теплотехники, конкретно к конструкциям теплообменных аппаратов, в которых используется теплообмен между циркулирующей в трубах жидкостью и газом, находящимся в пространстве между трубами.

Из современного уровня техники известны теплообменные аппараты с коллекторами, соединенными трубами, см. патент США №5186251, F 28 F 1/02, 1993. Трубы выполнены с сечениями в форме плоских овалов.

Низкая интенсивность теплообмена вынуждает применять большое число труб, что увеличивает массу оборудования и его стоимость. Известна также конструкция с применением труб плоскоовального сечения с выступами на внутренней поверхности труб, см. патент РФ №2137053 C1, 6 F 24 Н 3/08, F 28 F 1/2, 1/40, 1998. Выступы на внутренней поверхности выполняют функцию турболизаторов потока и увеличивают интенсивность теплообмена, однако, только на внутренней поверхности.

Ближайшим аналогом данного изобретения является теплообменный аппарат по авторскому свидетельству СССР №1399632 А1, МПК F 28 D 7/16; F 28 F 1/24, 1988. Аналог содержит подводящий и отводящий коллекторы, связанные группой теплообменных труб с выступами на их поверхности. Наличие выступов позволяет интенсифицировать теплообмен, причем целесообразно увеличивать число выступов, уменьшая их толщину, то есть выполняя их в виде тонких пластин, однако изготовление труб с радиальными тонкими ребрами вызывает большие трудности и при изготовлении труб прессованием, прокаткой, когда получение толщин менее 1 мм создает ряд трудностей, и при изготовлении их литьем, когда заполнение жидким металлом длинных, тонких зазоров трудно обеспечить.

При сварке тонких радиальных ребер с поверхностью труб создается зона сварного шва с пониженной теплопроводностью.

Задачей изобретения является обеспечение повышения эффективности теплообмена на поверхностях теплообменных труб при одновременном обеспечении также возможности регулирования теплового потока.

Указанная задача решена тем, что в теплообменном аппарате, содержащем подводящий и отводящий коллекторы, связанные группой теплообменных труб, с выступами на их поверхности, выступы на поверхности труб выполнены в виде листов, соединенных своими боковыми поверхностями с поверхностью трубы на длине, равной 1,5-3,0 толщины листов, и расположены тангенциально к поверхности трубы на участках соединения указанных листов с трубами.

Кроме того, по периметру сечения трубы к ней прикреплено, например, сваркой несколько листов в накладку.

Кроме того, выступы на поверхностях теплообменных труб выполнены в виде нескольких листов различной длины, скрепленных вдоль из боковых поверхностей, например, сваркой или пайкой по всей длине поверхностей теплообменных труб.

Кроме того, выступы в виде листов, прикрепленных к поверхности теплообменных труб, выполнены по длине разрезными и изогнутыми по отношению к листам на соседних, прилегающих участках.

Кроме того, по крайней мере, часть листов может быть выполнена в радиальном направлении волнистыми.

Кроме того, теплообменные трубы могут быть снабжены зажимами, например, в виде рычагов на шарнирах, с приводами, позволяющими прижать листы к поверхности трубы. В таких конструкциях рычаги обеспечивающие прижатие пластин к трубам, могут быть выполнены с ручным приводом и с фиксацией постоянными магнитами.

Именно выполнение выступов на поверхности труб в виде листов, соединенных своими боковыми поверхностями с поверхностью трубы на длине, равной 1,5-3,0 толщины листов, и расположение их тангенциально к поверхности трубы на участках соединения указанных листов с трубами позволяет обеспечить повышение эффективности теплообмена. При этом появляется возможность увеличить поверхность теплообмена без увеличения габаритных размеров теплообменного аппарата. При фиксированных размерах объема, ограниченного двумя заданными цилиндрическими поверхностями, тангенциальное расположение выступов на поверхности внутреннего цилиндра (иногда называемых "ребрами") позволяет в максимальной степени увеличить их длину, по сравнению с радиальным или накладным расположением выступов (ребер). Участок сварочного шва за счет пористости может иметь пониженный коэффициент теплопроводимости, на 30-60% по сравнению с основным металлом. Прикрепление выступа-ребра к поверхности трубы тангенциально с ориентацией по касательным к поверхности трубы с прикреплением к стенке трубы сваркой (или пайкой) на длине, равной 1,5-3,0 толщинам выступа, позволяет (с запасом до 1,9) скомпенсировать возможное уменьшение коэффициента теплопроводимости. Площадь теплообмена между пластиной-выступом и поверхностью трубы в 1,5-3,0 раза больше площади, соответствующей толщине сечения пластины, что позволяет надежно скомпенсировать возможное снижение теплопроводимости в зоне сварного шва. Можно использовать контактную сварку или пайку с использованием различных видов материалов, например, стальных труб и алюминиевых листов.

Уменьшение длины зоны контакта менее 1,5 может привести к снижению интенсивности теплопередачи за счет пониженной теплопроводимости контактной зоны, а увеличение ее свыше 3,0 приведет к излишнему увеличению стоимости изготовления аппарата за счет увеличения работ по сварке и пайке. Это доказывает оптимальность предложенного интервала.

В еще большей степени можно увеличить интенсивность теплообмена, прикрепляя к трубе по ее периметру несколько листов внакладку. Можно использовать выступы в виде листов различной длины, скрепив их вдоль боковых поверхностей, например, сваркой или пайкой, что позволяет эффективно использовать поверхность каждого из листов.

При использовании обдува труб, например, воздухом значительные преимущества обеспечивает выполнение выступов по длине разрезными и изогнутыми по отношению к листам на соседних, прилегающих участках, а также выполнение части листов в радиальном направлении волнистыми. В струе воздуха такие листы испытывают интенсивные колебания, что значительно повышает интенсивность их теплообмена с воздухом.

Теплообменный аппарат обеспечивает возможность просто регулировать интенсивность теплообмена за счет прижатия листов рычагами на шарнирах с приводами их перемещения. Простой и надежной является конструкция с рычагами с ручным приводом и с фиксацией постоянными магнитами.

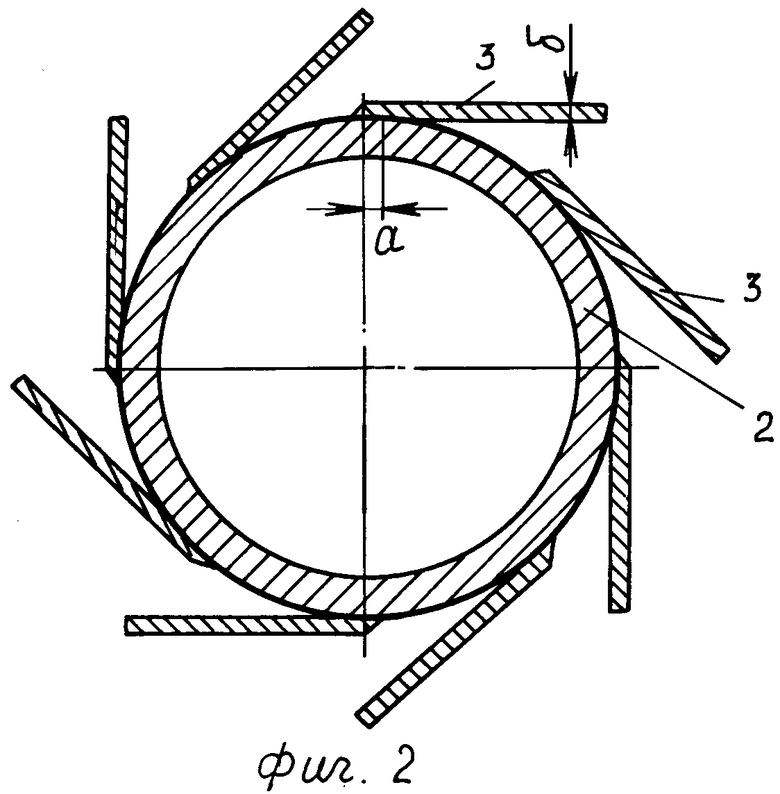

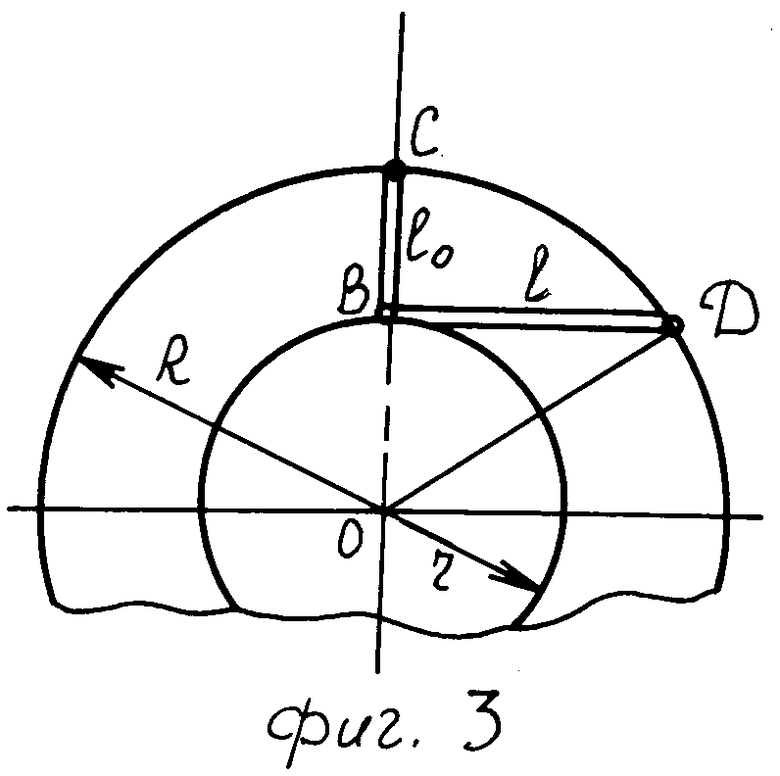

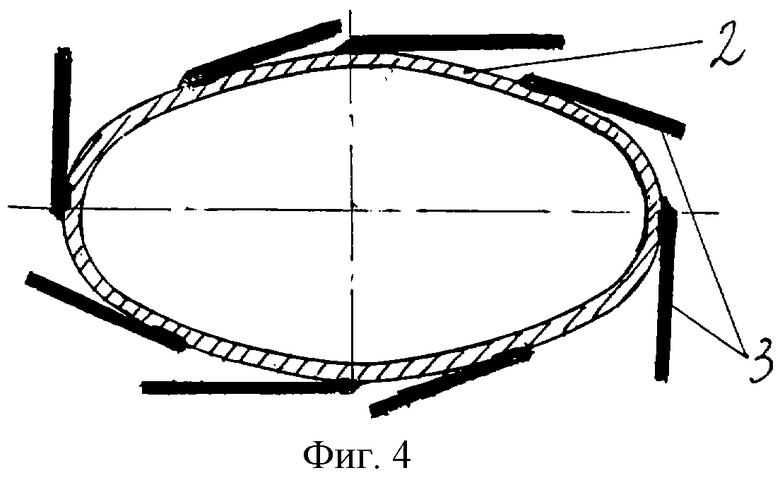

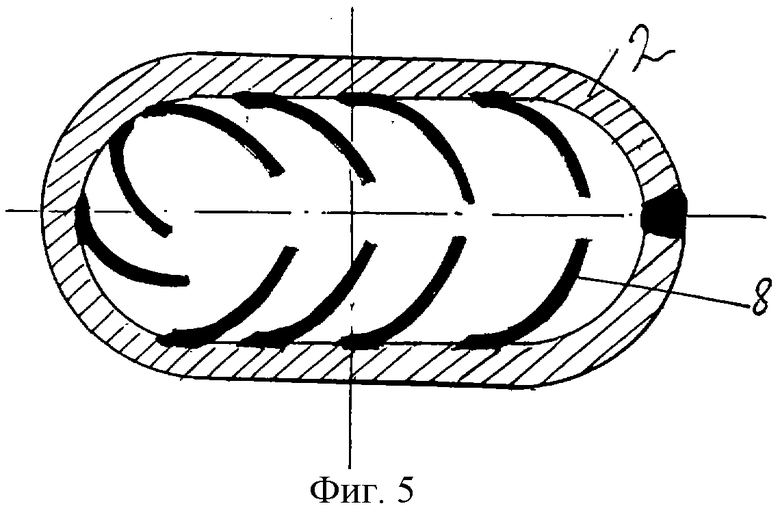

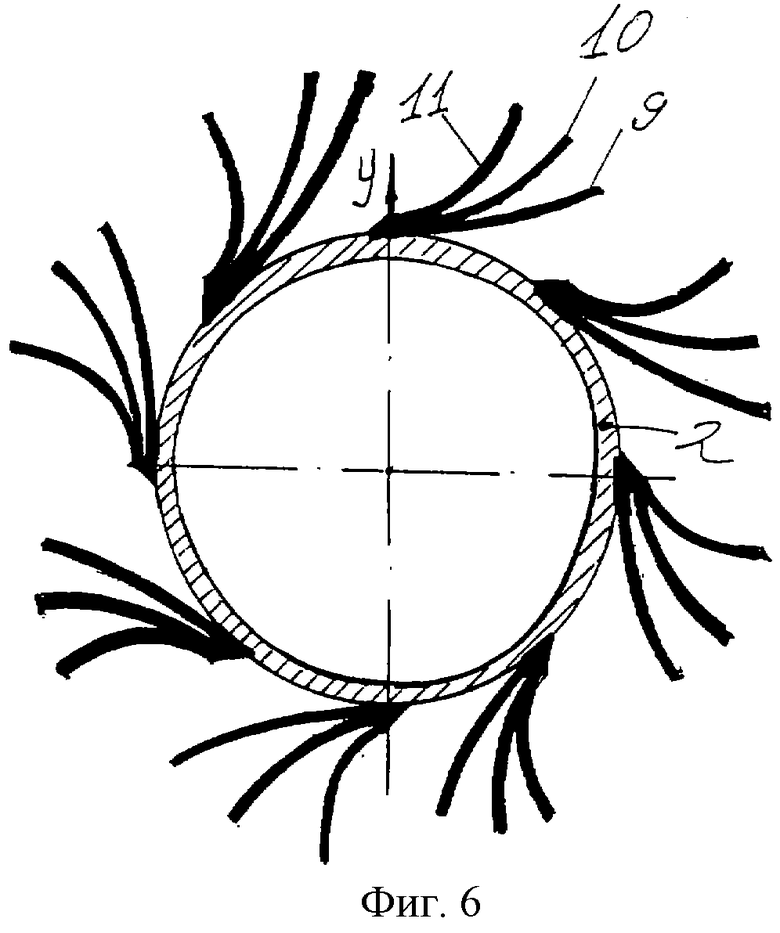

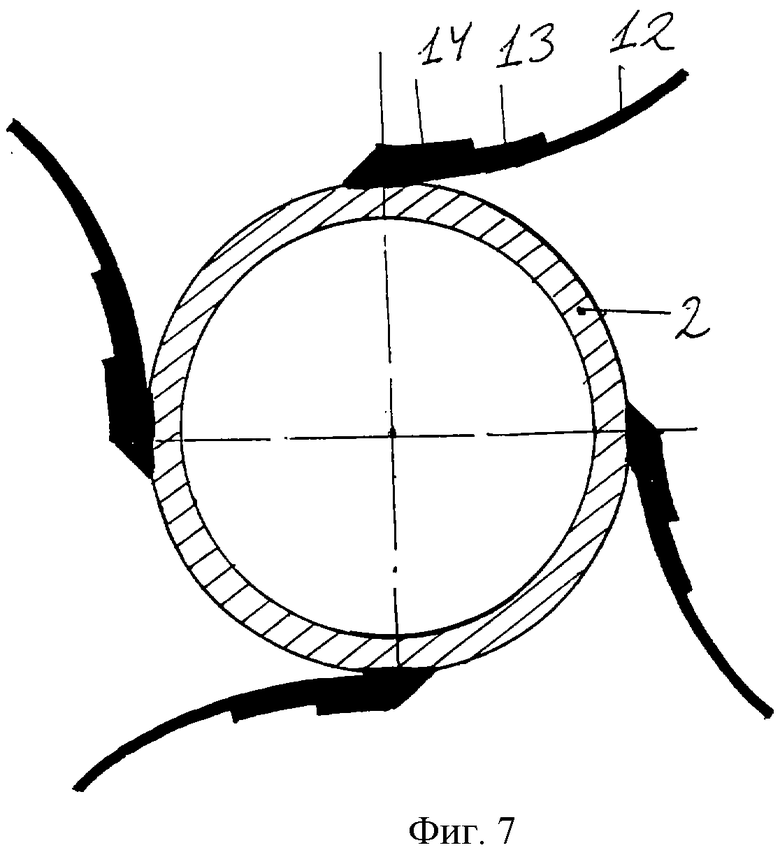

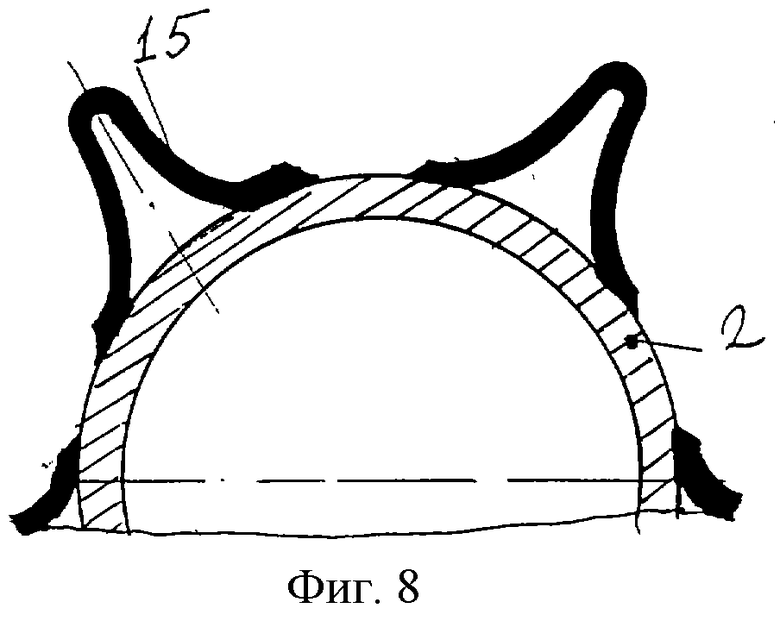

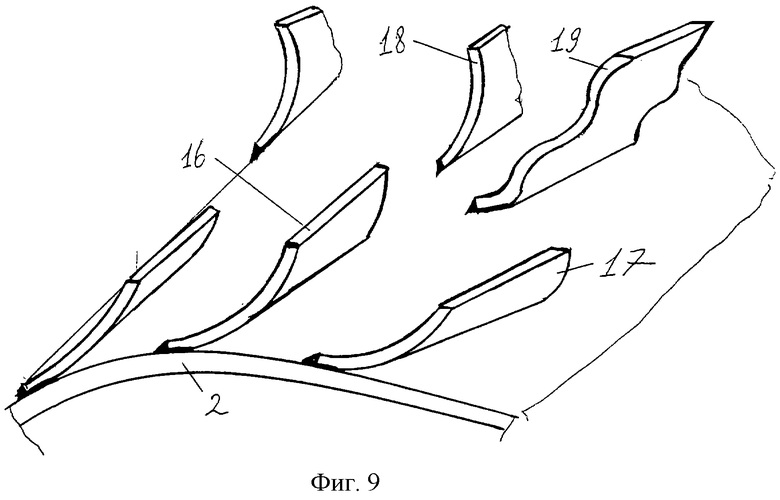

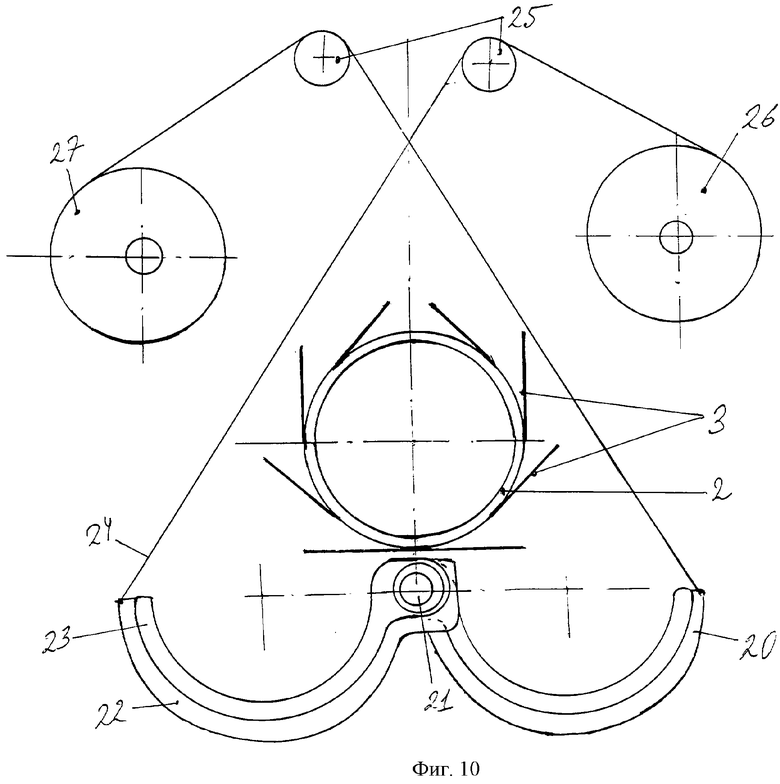

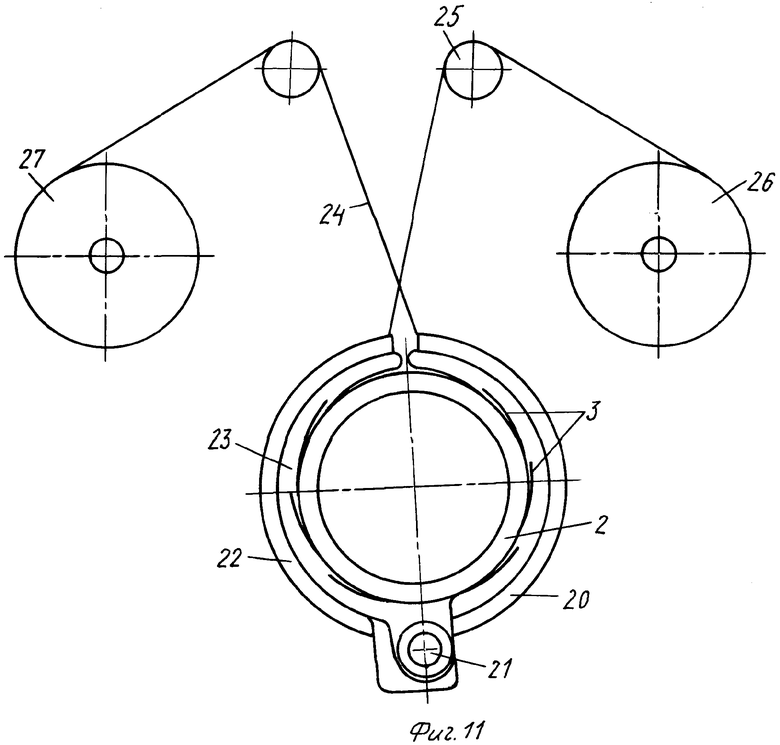

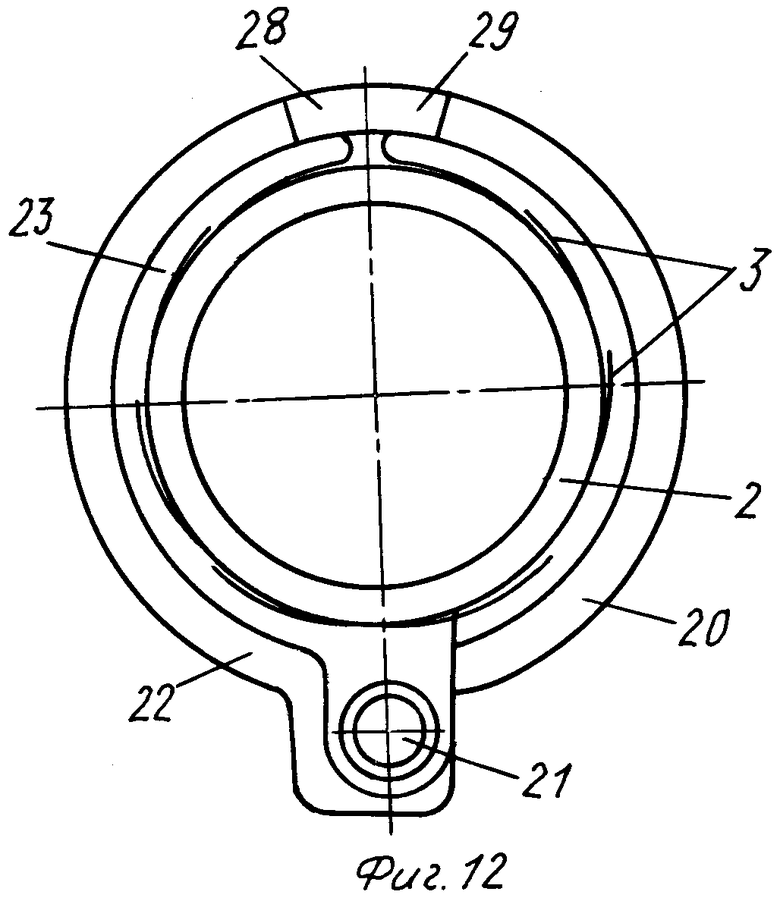

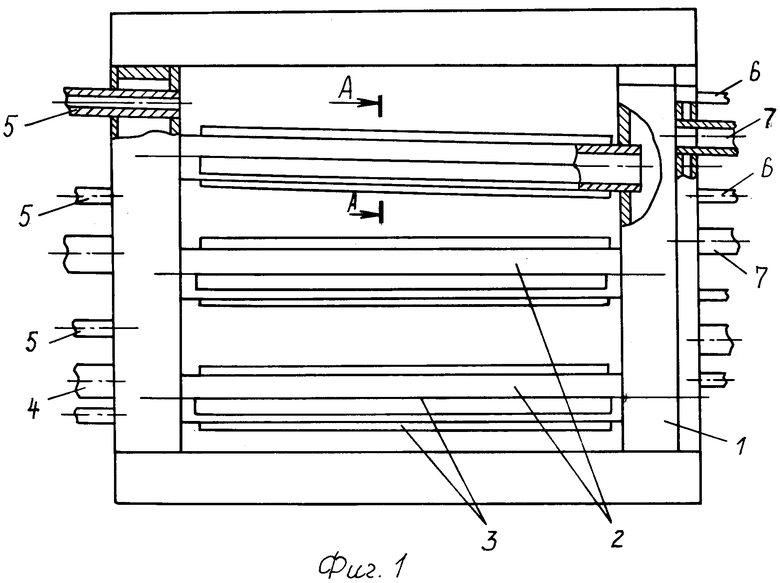

Изобретение поясняется чертежами, иллюстрирующими конкретный пример его использования. На фиг.1 показан общий вид теплообменного аппарата, на фиг.2 - поперечное сечение теплообменной трубы, на фиг.3 - схема определения выигрыша в площади поверхности теплообмена, на фиг.4 - пример использования трубы овального сечения, на фиг.5 - пример использования трубы с двумя плоскими стенками, на фиг.6 - пример конструкции, в которой в каждом из сечений по образующей по периметру трубы прикреплено внакладку несколько листов, на фиг.7 приведено сечение теплообменной трубы, в которой выступы выполнены в виде нескольких листов различной длины, скрепленных вдоль их боковых поверхностей, на фиг.8 показано сечение теплообменной трубы, для которой листы прикреплены к поверхности трубы обоими своими концами, на фиг.9 приведен пример выполнения листов разрезными, на фиг.10 показана труба с зажимами, выполненными в виде рычагов на шарнирах в положении, когда рычаги отведены от поверхности трубы, на фиг.11 показана та же труба в положении, когда рычаги подведены к трубе и прижимают пластины к ее поверхности, на фиг.12 показаны рычаги с ручным приводом и с фиксацией постоянными магнитами.

Теплообменный аппарат содержит коллекторы 1 для подачи и отвода жидкости и теплообменные трубы 2, прикрепленные к двум коллекторам. На всех теплообменных трубах выполнены выступы в виде листов 3.

Жидкость подводят через трубы 4, а через трубы 5 подводят газ (или жидкость), которая передает часть тепла жидкости, протекающей по трубам 4. Газ удаляется через трубы 6, а жидкость - через трубы 7.

Для трубы с двумя плоскими стенками выступы в виде листов 8 могут быть расположены и на внутренней поверхности трубы. Пластины 9, 10,11 прикреплены внакладку в каждом из сечений трубы, а пластины 12, 13, 14 выполнены различной длины и расположены внакладку с соединением их по всей длине вдоль боковых поверхностей листа 15; прикреплены к поверхности трубы обоими концами. Листы, разрезанные на участки 16, 17 и 18, 19, показаны на фиг.9.

Рычаг 20, установленный шарнирно на оси 21, и рычаг 22 с прокладками 23 соединены канатами 24 через блоки 25 с приводными канатными барабанами 26, 27. Возможно применение фиксации рычагов постоянными магнитами 28, 29.

Теплообменный аппарат работает следующим образом. Жидкость попадает в коллекторы 1 и совершает движение из подводящего в отводящий коллектор через теплообменные трубы 2 с выступами 3 на их поверхностях.

Жидкость подводят по трубам 4, а газ - по трубам 5. Удаление газа осуществляется через трубы 6, а жидкости - через трубы 7. При использовании данного теплообменного аппарата в качестве воздухонагревателя через трубы 2 протекает нагретая вода и теплопередача происходит к более холодному воздуху, находящемуся в пространстве между трубами. Далее частично или полностью охлажденная вода отводится по трубам 7, а нагретый за счет теплообмена с поверхностью труб 2, с выступами 3, газ, в данном случае воздух, удаляется через трубы 6 (фиг.1) в атмосферу отапливаемого помещения или к трубопроводу с вентиляторами.

При использовании теплообменного аппарата в качестве охладителя газов в компрессорном оборудовании в трубы 2 с выступами 3 подают воду с низкой температурой 15-30°С, которая нагревается за счет теплообмена с газом. Жидкость, обычно вода, поступает по трубам 4, а отводится через трубы 7, а газ при 170-270°С подается через трубы 5 и после охлаждения до 25-35°С отводится по трубам 6.

На фиг.2 показано тангенциальное расположения прямолинейных выступов в виде листов 3, ориентированных по касательным к поверхности трубы 2.

Если заданы внутренний и наружный радиусы r и R, см. фиг.3, то при радиальном расположении ребра его длина l0=R-r и равна отрезку ВС. Длина выступа (ребра) 1 при его тангенциальном расположении равна отрезку ВД, то есть

Отсюда следует, что

В таблице 1 приведены результаты расчетов по формуле (1) при разных величинах r/l0:

Видно, что выигрыш в площади теплообмена при тангенциальном расположении листов 3 может быть очень значителен, например, при r/l0=1,5; l/l0=2,0. Использование пространства между двумя цилиндрическими поверхностями, см. фиг.3, при тангенциальном расположении ребер гораздо лучше, чем при радиальном.

Трубы для реализации процессов теплообмена могут быть не круглыми, а эллиптическими, овальными, см. фиг.4, что в ряде случаев позволяет уменьшить расход жидкости.

Как видно из фиг.5, выступы 8 позволяют интенсифицировать теплообмен и на внутренней поверхности труб 2, причем можно приварить листы 8 к плоскому листу, а затем осуществить формовку из листа замкнутого сечения трубы и ее сварку продольным (или наклонным) швом. Тангенциальное расположение тонких (0,1-0,5 мм) листов 8 дает возможность легко прикрепить их к листу толщиной 1-3 мм, а затем совместно деформировать их, что было бы не возможным при радиальном расположении ребер большой длины на внутренней поверхности труб.

На фиг.6 листы 9, 10, 11 прикреплены к трубе 2 в одном сечении внакладку, например, контактной сваркой, что значительно увеличивает теплообмен в данном сечении. Тепло к поверхности трубы у оси "у" подводится не по одному, а по трем листам 9, 10, 11. Они имеют различную конфигурацию, позволяя перекрывать значительную долю пространства вокруг трубы 2 (где подходит газ). Эти листы 9, 10, 11 соприкасаются друг с другом и с поверхностью трубы только в сечении вдоль оси "у". Если же сварить листы по всей поверхности их контакта, как листы 12, 13, 14 на фиг.7, (например, контактной сваркой), то можно формировать выступы различной толщины по их длине, что в некоторых случаях может оказаться целесообразным (см. Н.М.Беляев "Основы теплопередачи". Киев. "Выща школа", 1989, стр.305-314).

На фиг.8 показана конструкция, в которой пластины 15 крепят к поверхности трубы 2 обоими концами, что можно выполнить сваркой (пайкой), заранее отштампованного (изогнутого) листа. При значительной длине теплообменных труб для лучшего охлаждения газа, проходящего между выступами труб, целесообразно эти выступы выполнить разрезными по их длине, а также изогнутыми по отношению к соседним участкам на фиг.9 по отношению к участкам выступов листов 16 и 17 последующие участки 18 и 19 смещены и изогнуты. Это усиливает турбулентность потока воздуха и теплообмен его с пластинами и трубами.

Данная конструкция дает возможность быстро регулировать теплоотдачу без изменения температуры теплоносителя.

Например, при использовании теплообменных аппаратов в качестве нагревателей для отопления помещений в случае повышения температуры атмосферы желательно не открывать окна и форточки, что ведет к потерям тепла в атмосферу, а уменьшить количество тепла, отдаваемого от прижатия к трубе тангенциально расположенных выступов - листов, что при малой их толщине (0,1-0,5 мм) легко осуществимо.

Можно прижать листы к трубе и фиксировать в этом положении вручную с помощью троса или цепочки.

На фиг.10 показан вариант конструкции с рычагами 20 на оси 21 и 22. Рычаги снабжены прокладками 23 из фторопласта, полиэтилена либо другого материала.

Канаты 24 через блоки 25 соединены с барабанами 26, 27, снабженными проводами, например, гидравлическими.

Если на фиг.10 рычаги показаны в раскрытом положении и упругие листы свободны и полностью реализуют теплоотдачу по всей поверхности, то на фиг.11 показано крайнее положение рычагов 20 и 22, когда они повернуты в крайнее положение и прижимают листы 3 к поверхности 2. Прижатие осуществляется не металлическими поверхностями рычагов 20 и 22, а через прокладки 23 из более мягкого материала (фторопласта, полиэтилена, текстолита и т.д.)

Рычаги установлены вдоль длины теплообменной трубы с определенным шагом, например 500-750 мм.

Привод целесообразно использовать для крупных труб, для мелких целесообразно применять ручной привод с фиксацией рычагов в закрытом положении постоянными магнитами 28, 29 (см. фиг.12). Рычаги 20, 22 поворачивают вручную и постоянные магниты 29 фиксируют их в закрытом положении.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛОК-КРИСТАЛЛИЗАТОР УСТАНОВОК НЕПРЕРЫВНОГО ЛИТЬЯ-ПРОКАТКИ МЕТАЛЛОВ | 2006 |

|

RU2315682C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1999 |

|

RU2162758C2 |

| РАДИАЛЬНО-ТРУБНЫЙ ТЕПЛООБМЕННО-КОНТАКТНЫЙ АППАРАТ | 2015 |

|

RU2621189C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЗАГОТОВОК С ВНУТРЕННИМИ ВЫСТУПАМИ | 2015 |

|

RU2608153C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 2016 |

|

RU2635035C1 |

| ВОЗДУХООБОГРЕВАТЕЛЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ ВОЗДУХООБОГРЕВАТЕЛЯ | 1998 |

|

RU2137053C1 |

| РАДИАЛЬНО-ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННО-КОНТАКТНЫЙ АППАРАТ | 2015 |

|

RU2619431C2 |

| РАДИАЛЬНО-ПЛАСТИНЧАТЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2015 |

|

RU2619432C2 |

| РАДИАЛЬНО-СИЛЬФОННЫЙ ТЕПЛООБМЕННО-КОНТАКТНЫЙ АППАРАТ | 2016 |

|

RU2701307C2 |

| ТЕПЛООБМЕННИК | 1991 |

|

RU2022229C1 |

Изобретение предназначено для применения в области теплотехники, а именно в конструкциях теплообменных аппаратов. Теплообменный аппарат содержит подводящий и отводящий коллекторы, связанные группой теплообменных труб с выступами на их поверхности, причем выступы на поверхности труб выполнены в виде листов, соединенных своими боковыми поверхностями с поверхностью трубы на длине, равной 1,5-3,0 толщины листов, и расположены тангенциально к поверхности трубы на участках соединения указанных листов с трубами. Кроме того, по периметру сечения трубы к ней прикреплено, например, сваркой несколько листов внакладку, а выступы на поверхностях теплообменных труб выполнены в виде нескольких листов различной длины, скрепленных вдоль их боковых поверхностей, например, сваркой или пайкой по всей длине поверхностей теплообменных труб. Выступы в виде листов, прикрепленных к поверхности теплообменных труб, могут быть также выполнены по длине разрезными и изогнутыми по отношению к листам на соседних, прилегающих участках. Изобретение позволяет обеспечить эффективность теплообмена на поверхностях теплообменных труб при обеспечении возможности регулирования теплового потока. 6 з.п. ф-лы, 12 ил.

| Теплообменник | 1986 |

|

SU1399632A1 |

| Теплообменник | 1986 |

|

SU1399632A1 |

| ТЕПЛООБМЕННАЯ ПОВЕРХНОСТЬ | 0 |

|

SU177912A1 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ ТИПА «ТРУБА В ТРУБЕ» | 0 |

|

SU328316A1 |

| ОРЕБРЕНИЕ ДЛЯ ТЕПЛООБМЕННОЙ ТРУБЬiCFUF^U..';; Л11 .."••','• II*!••»,} '»Г( хн»-. Б^ЬЛ»"- | 0 |

|

SU188998A1 |

Авторы

Даты

2005-09-10—Публикация

2003-02-13—Подача