Изобретение относится к электротехнике, а именно к коммутационным аппаратам, токоведущие системы которых выполнены тонкостеннопрофильными, с рубящим принципом движения подвижного контакта.

Известны коммутационные аппараты, неподвижные контакт-детали которых выполнены в виде одиночных уголков, причем их удлиненные стороны крепятся непосредственно к опорным изоляторам. Боковые же торцы поперечных сторон уголков являются рабочими поверхностями этих контакт-деталей, с которыми непосредственно контактируют подвижные контакт-детали, обычно тонкостенные, плоские или трапециевидного профиля (1).

Токоведущие системы, образуемые такими контакт-деталями, получили широкое распространение в отечественных и зарубежных конструкциях разъединителей на небольшие значения номинальных токов, примерно до 1200 А.

Основным недостатком этих токоведущих систем является слабо развитая рабочая поверхность контактирования на боковых поверхностях уголков неподвижных контакт-деталей, где местоположение и величины эффективных площадей контактирования (ГОСТ 14312-79) носят случайный характер.

Сопротивления стягивания таких контактов при одинаковых контактных нажатиях значительно изменяются в зависимости от местоположения эффективных площадей контактирования на рабочих поверхностях контакт-деталей: в очень узкой центральной зоне, на ребрах или в углах.

В результате фактические электродинамическая и термическая стойкости аппаратов, выполненных по одним и тем же чертежам и по одинаковой технологии изготовления, могут колебаться в весьма широких пределах (2).

Другим недостатком токоведущих систем этого типа является относительно большая толщина неподвижных контакт-деталей и, соответственно, малая поверхность теплообмена.

В качестве прототипа изобретения выбран многоамперный разъединитель (авт. св. N113671), неподвижные контакт-детали которого выполнены из тонкостенных шин швеллерообразного профиля, обращенных полками внутрь, а подвижные контакт-детали выполнены из таких же шин, но обращенных полками наружу.

На основе этого изобретения была создана эффективная отечественная серия многоамперных тонкостеннопрофильных разъединителей на номинальные токи от 2000 до 8000 А, которые уже много лет выпускаются в России, Польше и Китае.

Большая теплоотдающая поверхность токоведущих систем этих разъединителей, изготовление их контакт-деталей простейшими технологическими средствами при малой трудоемкости делают такие токоведущие системы конкурентоспособными и жизнестойкими в производстве и в эксплуатации.

Однако, в этих токоведущих системах, а как следствие, и в аппаратах, в которых они применяются, имеются и весьма существенные недостатки, снижающие их технико-экономическую эффективность.

Основным недостатком выбранного прототипа является большая ширина неподвижных контактов каждого полюса аппарата в зоне подвижных контакт-деталей, у которых полки обращены во внешние стороны относительно неподвижных контакт-деталей, общая ширина токоведущей системы еще более увеличивается. В свою очередь увеличивается междуполюсное расстояние, а соответственно и ширина 3 полюсного аппарата. Относительно большое расстояние между параллельно работающими подвижными контакт-деталями приводит к значительному уменьшению электродинамических сил взаимодействия между ними, к уменьшению, как следствие, контактных нажатий в аварийных режимах, т. е. к снижению электродинамической стойкости аппарата.

Недостатком прототипа является также и то, что образующийся магнитный замок от взаимодействия ферромагнитного держателя неподвижных контактов с накладными пластинами или шайбами фактически действует лишь в зоне нахлеста подвижного контакта на неподвижный.

Технической задачей, на решение которой направлено предполагаемое изобретение, является уменьшение габаритов токоведущих систем и аппарата в целом, снижение расхода проводниковых и вспомогательных материалов, увеличение параметров электрического коммутационного аппарата.

Для решения этой задачи в электрическом коммутационном аппарате, состоящем из одного или более полюсов, токоведущие системы которых рубящего типа с контактными выводами содержат подвижные контакты с тонкостеннопрофильными подвижными контакт-деталями, тонкостеннопрофильные размыкаемые и осевые неподвижные контакт-детали с контактодержателями, контактные пружины, приводные и несущие элементы. Неподвижные контакт-детали токоведущей системы выполнены каждая в форме тонкостенных спаренных между собой уголков, одни из сторон которых расположены параллельно друг другу и параллельно осевой плоскости каждого полюса аппарата, а другие - развернуты во внешние стороны, причем между параллельными сторонами уголков расположены тонкие стенки контактодержателей, на которых в осевом неподвижном контакте закреплена ось вращения приводной ферромагнитной пластины подвижного контакта с установленными на этой приводной пластине попарно в один или более ярусов контакт-деталями подвижного контакта, выполненными желобообразной формы и имеющими плоские рабочие контактирующие поверхности. Развернутые стороны неподвижных контакт-деталей выполнены с отбортовками, которые служат неподвижными размыкаемыми контактами ножей заземления. Параллельные стороны спаренных уголков в верхней части на краях соединены между собой с образованием единой контакт-детали. В центральных зонах плоских рабочих контактирующих поверхностей подвижных или неподвижных контакт-деталей выполнены местные выпуклости сферической формы, причем контактные нажатия от воздействия контактных пружин или заменяющих звеньев приложены к основаниям этих выпуклостей непосредственно или через промежуточные несущие элементы. Каждый полюс электрического коммутационного аппарата содержит две параллельно работающие токоведущие системы.

Параллельное расположение одних из сторон спаренных между собой уголков с малым зазором между ними позволяет предельно сократить расстояние между противоположными рабочими контактирующими поверхностями неподвижных контакт-деталей, а следовательно, и расстояние между прилегающими к ним подвижными контакт-деталями. Это создает максимальные электродинамические силы взаимодействия между ними, соответственно, дополнительно контактные нажатия к действию контактных пружин в аварийных режимах, что повышает электродинамическую стойкость аппарата.

Аналогично близкое расположение взаимодействующих между собой и с токоведущими контакт-деталями ферромагнитных элементов, да еще и по всей длине подвижных контакт-деталей, служит той же цели - достижению высокой электродинамической и термической стойкости аппарата.

Развертывание других сторон уголков во внешние стороны повышает жесткость контакт-деталей и обеспечивает удобное выполнение контактных выводов аппаратов.

Введение отбортовок на развернутых сторонах уголков неподвижных контакт-деталей дополнительно сокращает ширину токоведущей системы. Использование этих отбортовок в качестве неподвижных размыкаемых контактов ножей заземления позволяет создать надежное контактирование в заземляющей цепи аппарата и исключить излишние переходные сопротивления в этой цепи. Технологически легко достигаются и направляющие отбортовки для облегчения включения подвижных контакт-деталей аппарата.

Жесткие формы подвижных контакт-деталей, возможное соединение между собой в верхних частях параллельных сторон уголков неподвижных контакт-деталей, отбортовки и введение ферромагнитных элементов служат также обеспечению механической стойкости аппарата.

Расположение оси подвижного контакта на стенках контактодержателя осевого контакта с шарнирным закреплением на ней приводной пластины подвижного контакта позволяет исключить традиционно применявшееся в аппаратах вскрытие отверстий под оси в подвижных и осевых контактах, неизбежно ослаблявшие эти детали и снижавшие параметры аппаратов.

Введение в центральных зонах плоских рабочих поверхностей подвижных или неподвижных контакт-деталей местных выпуклостей, преимущественно сферической формы, позволяет создавать эффективные площадки контактирования на вершинных зонах выпуклостей, тем самым достигать в контактах наименьших и стабильных сопротивлений стягивания при любых возможных в производстве отклонениях взаимного расположения подвижных и неподвижных контакт-деталей, образования фактических эффективных площадок в углах или на краях рабочих поверхностей.

Специально поставленные обширные исследования тонкостенных контактов из различных материалов и их покрытий с выпуклостями показали, что электродинамическая и термическая стойкость таких контактов при разных их толщинах возрастает почти в два раза, если контактные нажатия прикладываются к основаниям выпуклостей непосредственно или через промежуточные несущие детали. При таком устройстве контактного соединения происходит увеличение эффективных площадок контактирования путем использования упругих деформаций самих выпуклостей, которые работают как мембраны.

Все отмеченные отличительные признаки являются новыми, ранее не известными. При проектировании аппаратов на относительно большие номинальные токи, возможно применение в каждом полюсе аппарата двух, параллельно работающих токоведущих систем, хотя такое параллельное расположение двух токоведущих систем в одном полюсе в принципе новым не является.

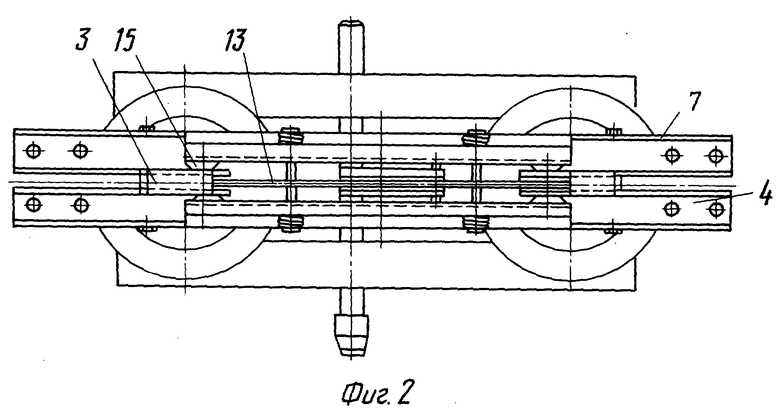

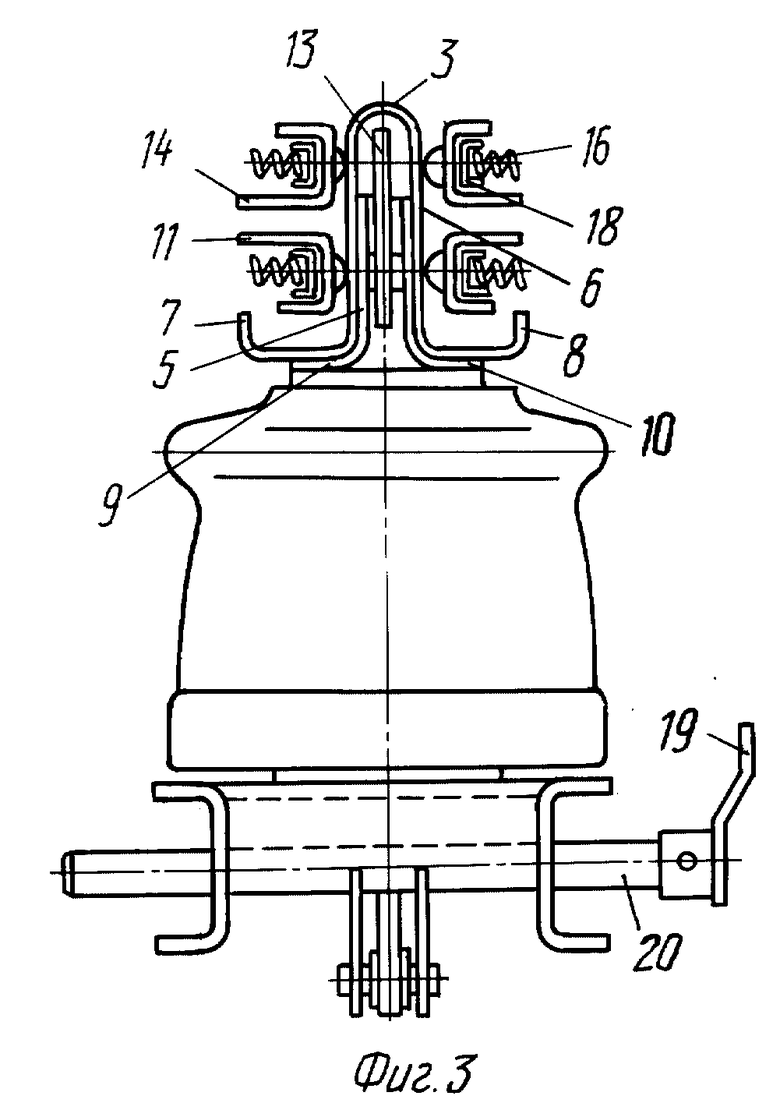

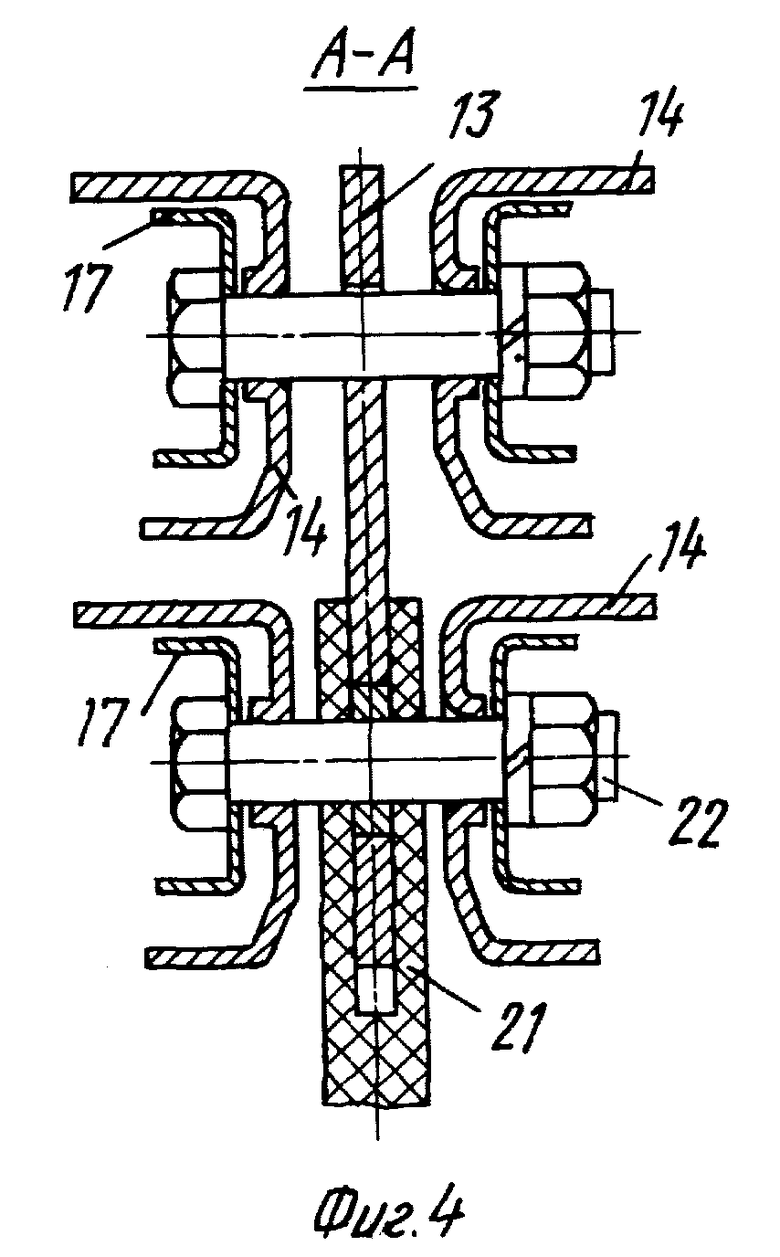

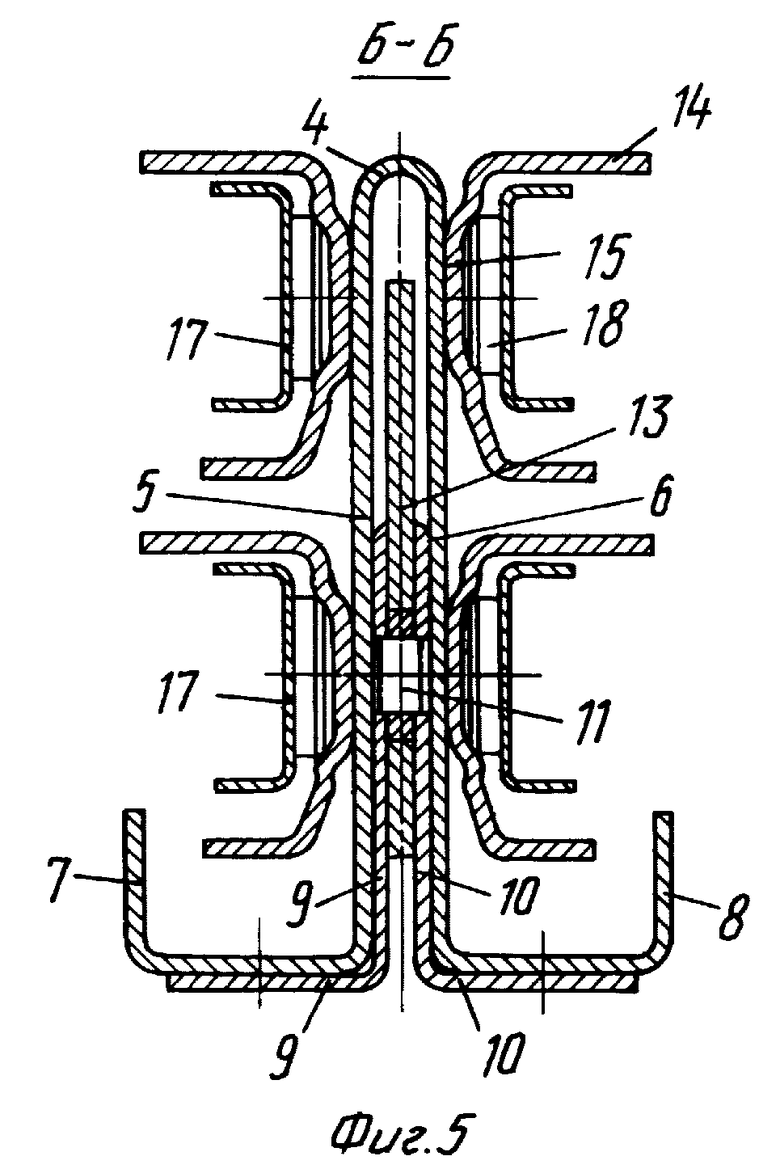

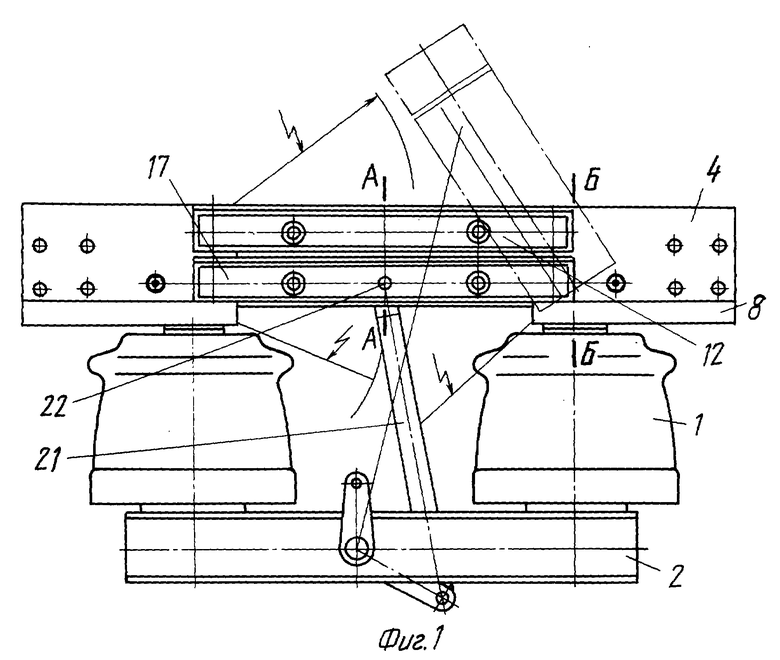

На фиг. 1-3 изображены три проекции предлагаемого электрического коммутационного аппарата применительно к высоковольтному разъединителю внутренней установки с рубящим движением подвижного контакта ножа разъединителя. На фиг. 4 в увеличенном масштабе показано сечение подвижного контакта (ножа) разъединителя по AA (фиг. 1), т.е. сечение, отражающее осевое сочленение ножа с приводной изоляционной тягой разъединителя; на фиг. 5 также в увеличенном масштабе показано сечение по ББ (фиг. 1) неподвижного осевого контакта и ножа разъединителя по оси вращения ножа разъединителя относительно его неподвижного осевого контакта.

Тонкостеннопрофильная токоведущая система одного полюса (фазы) разъединителя монтируется на двух опорных изоляторах 1, установленных на стальном основании 2. Неподвижные контакт-детали размыкаемого контакта 3 и осевого контакта 4 токоведущей системы выполнены в форме тонкостенных спаренных уголков, параллельные стороны которых 5 и 6 расположены параллельно осевой плоскости полюса разъединителя, а другие стороны этих уголков развернуты во внешние стороны и имеют отбортовки 7 и соответственно 8, а также являются одновременно контактными выводами аппарата.

В приведенном исполнении параллельные стороны 5 и 6 уголков на краях своей верхней части соединены между собой, т. е. являются продолжением друг друга.

Между параллельными сторонами уголков 5 и 6 расположены тонкие стенки стальных контактодержателей 9, 10. На этих стенках 9 и 10 в осевом неподвижном контакте закреплена ось вращения 11 всего подвижного контакта 12. Непосредственно на оси 11 шарнирно установлена приводная ферромагнитная пластина 13 подвижного контакта 12. На этой пластине попарно в два яруса в свою очередь установлены контакт-детали 14 подвижного контакта, имеющие желобообразную форму и плоские опорные основания, являющиеся рабочими контактирующими поверхностями этих подвижных контакт-деталей. В центральных зонах этих поверхностей имеются местные выпуклости 15 сферической формы, которые непосредственно контактируют с плоскими поверхностями параллельных сторон 5 и 6 неподвижных контакт-деталей.

Контактное нажатие от пружины 16 через ферромагнитные несущие пластины 17 и подкладные шайбы 18 передается на основания выпуклостей и через них непосредственно на контакты токоведущей системы, образуя контактные соединения типа сфера-плоскость.

Ферромагнитные несущие пластины 17 с ферромагнитной приводной пластиной 13 образуют эффективный магнитный замок по всей длине подвижного контакта 12, увеличивающий контактные нажатия в режиме прохождения сквозного тока короткого замыкания.

Усилие от привода на отключение разъединителя передается через приводной рычаг 19, вал 20, изоляционную тягу 21, ось 22 и приводную пластину 13 к ножу разъединителя 12.

В отключенном положении обеспечиваются необходимые, указанные на фиг. 1, воздушные изоляционные промежутки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРИЧЕСКИЙ КОММУТАЦИОННЫЙ АППАРАТ | 2003 |

|

RU2249872C2 |

| ВЫСОКОВОЛЬТНЫЙ ДВУХКОЛОНКОВЫЙ ГОРИЗОНТАЛЬНО-ПОВОРОТНЫЙ РАЗЪЕДИНИТЕЛЬ | 2003 |

|

RU2272331C2 |

| РАЗЪЕДИНИТЕЛЬ С НОЖАМИ ЗАЗЕМЛЕНИЯ И МЕХАНИЧЕСКОЙ БЛОКИРОВКОЙ | 2000 |

|

RU2194325C2 |

| РАЗЪЕДИНИТЕЛЬ ПОВОРОТНО-ПРОХОДНОГО ТИПА | 2000 |

|

RU2171514C1 |

| ВЫСОКОВОЛЬТНЫЙ РАЗЪЕДИНИТЕЛЬ СО ВСТРОЕННЫМ НОЖОМ ЗАЗЕМЛЕНИЯ | 2009 |

|

RU2416838C2 |

| РАЗЪЕДИНИТЕЛЬ ПОВОРОТНО-ПРОХОДНОГО ТИПА | 2001 |

|

RU2206136C2 |

| Коммутационный многоамперный высоковольтный аппарат | 1984 |

|

SU1436143A1 |

| Высоковольтный многоамперный коммутационный аппарат | 1983 |

|

SU1163380A1 |

| ВЫСОКОВОЛЬТНЫЙ РАЗЪЕДИНИТЕЛЬ | 2009 |

|

RU2399982C1 |

| ГОРИЗОНТАЛЬНО-ПОВОРОТНЫЙ РАЗЪЕДИНИТЕЛЬ | 1996 |

|

RU2127006C1 |

Изобретение относится к электротехнике, а именно к коммутативным аппаратам, в частности к высоковольтным разъединителям внутренней установки с рубящим принципом движения подвижного контакта. Технический результат - уменьшение габаритов токоведущих систем и аппарата в целом, снижение расхода проводниковых и вспомогательных материалов, увеличение параметров электрического коммутационного аппарата. Электрический коммутационный аппарат состоит из одного или более полюсов. Неподвижные контакт-детали токоведущей системы выполнены в форме тонкостенных спаренных между собой уголков, одни из сторон которых расположены параллельно друг другу и параллельно осевой плоскости каждого полюса аппарата, а другие развернуты во внешние стороны. Развернутые стороны неподвижных контакт-деталей выполнены с отбортовками, которые могут служить, в частности, неподвижными размыкаемыми контактами ножей заземления. Параллельные стороны уголков контакт-деталей в верхней части на краях могут быть соединены между собой. Между параллельными сторонами уголков расположены тонкие стенки ферромагнитных контактодержателей, на которых в осевом неподвижном контакте закреплена ось вращения приводной ферромагнитной пластины подвижного контакта с установленными на этой приводной пластине попарно в один или более ярусов контакт-деталями подвижного контакта желобообразной формы. 4 з.п.ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Многоамперный разъединитель | 1954 |

|

SU113671A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Афанасьев В.В и др | |||

| Электрические аппараты высокого напряжения | |||

| Атлас конструкций | |||

| -Л.: Энергия, 1977, с.95, рис.23-1 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| КОНТАКТНЫЙ нож | 0 |

|

SU406234A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для контроля синхронизма воспроизведенных сигналов | 1988 |

|

SU1536437A2 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1999-09-10—Публикация

1998-04-07—Подача