Предлагаемое изобретение относится к области бурения скважин и может быть использовано для получения крахмального реагента, используемого для обработки буровых растворов.

Известен способ получения окисленного крахмального реагента для бурения скважин, состоящий в перемешивании с аэрированием водной смеси зерна, щелочи и катализатора при температуре выше температуры клейстеризации до достижения заданного значения pH.

Недостатком этого способа являются невысокие характеристики по фильтрации буровых растворов, содержащих этот реагент, а также нестабильность технологического процесса его получения и, как следствие, отсутствие стабильности фильтрационных характеристик реагента.

Перед заявителем стояла задача снижения фильтрации буровых растворов, а также повышение стабильности характеристик реагента.

Сущность предлагаемого способа заключается в том, что при окислении кислородом водной смеси зерна, щелочи и катализатора с перемешиванием при температуре выше температуры клейстеризации измеряют вязкость смеси, а расход кислорода и/или скорость перемешивания выбирают таким образом, чтобы максимальное значение вязкости смеси находилось в интервале от 3 до 9 тысяч сантипуаз.

При окислении крахмалов и других компонентов, содержащихся в зерне, происходит уменьшение размеров молекул с образованием карбоксильных групп и падением вязкости. Одновременно с этим происходит процесс клейстеризации, сопровождающийся увеличением вязкости вплоть до образования нетекучих гелей и аварийной остановки процесса. Таким образом, вязкость характеризует интенсивность протекания обоих процессов, происходящих в смеси.

Так как оба процесса происходят одновременно, то, если ими не управлять, технологический процесс теряет стабильность и вместе с этим происходит дестабилизация требуемых характеристик получаемого реагента. При одинаковых исходных условиях и количествах подаваемого зерна, щелочи и катализатора в одних случаях может значительно преобладать процесс клейстеризации смеси и происходит резкое увеличение вязкости до значений порядка 20 - 60 тыс. сПз и выше, а в других - клейстеризация незначительно преобладает над окислением и вязкость растет до величин порядка 3 - 9 тыс. сПз.

Для управления процессом в заданном направлении при определенных исходных количествах зерна, щелочи и катализатора в процессе варки реагента целесообразно регулировать расход кислорода и/или интенсивность процесса перемешивания смеси. При постоянной скорости вращения и наличия двух мешалок регулирование процессом перемешивания может быть достигнуто за счет включения и выключения одной или двух мешалок.

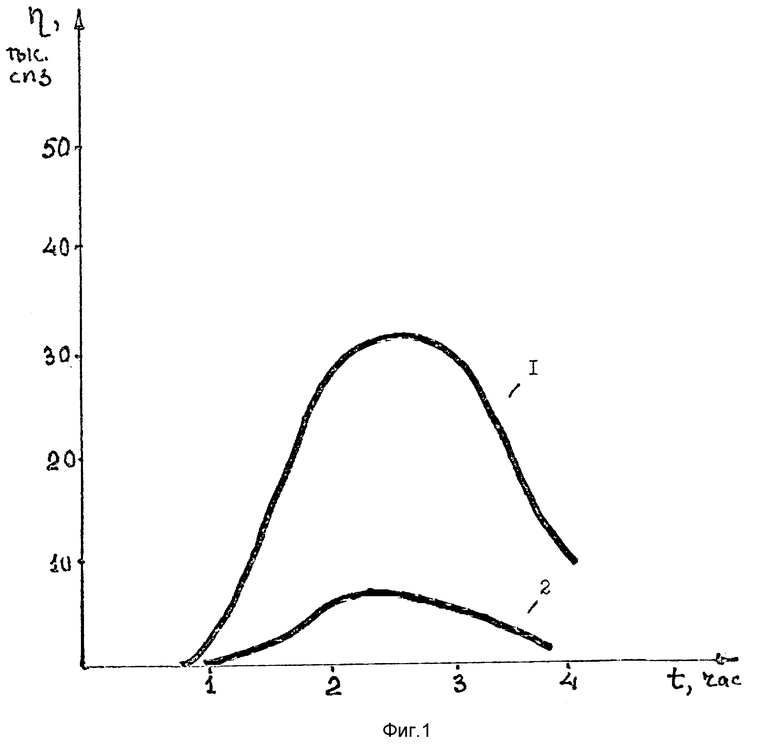

На фиг. 1 приведены типичные кривые изменения вязкости смеси, полученные в процессе окисления кукурузного зерна при одинаковых условиях за исключением расхода кислорода. Кривая 1 характеризуется резким увеличением вязкости вследствие меньшего расхода кислорода (0,8 - 1,0 л/час) и значительным преобладанием процесса клейстеризации в первые два часа варки. Кривая 2 характеризуется значительно большей скоростью окисления вследствие большего расхода кислорода (1,2 - 1,5 л/час).

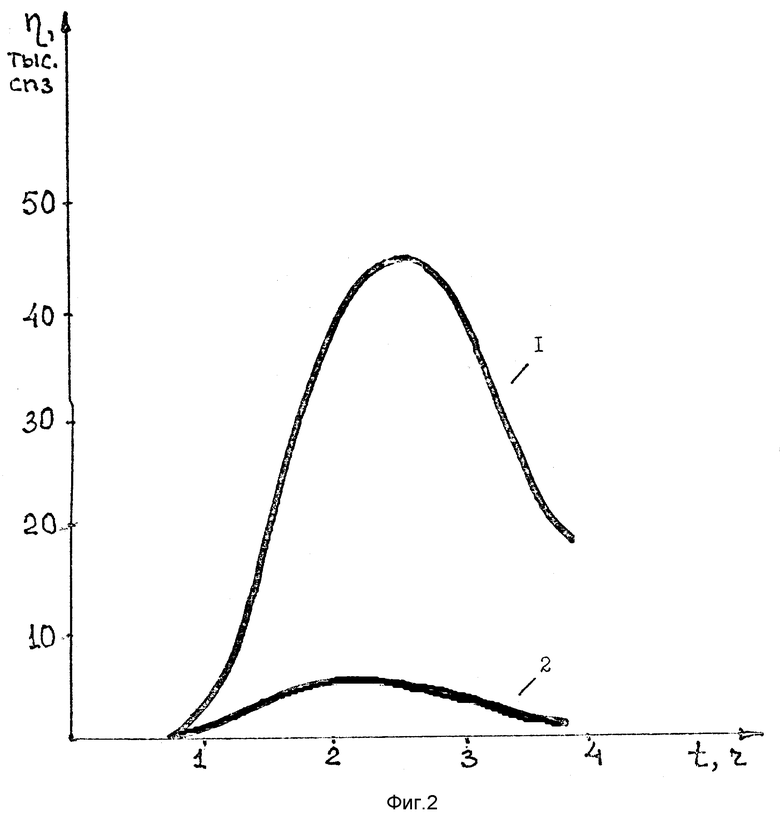

Аналогичные кривые получаются при регулировании процессом окисления при помощи изменения интенсивности перемешивания, приведенные на фиг. 2. При увеличении интенсивности перемешивания увеличением частоты вращения мешалки возрастает скорость окисления и вязкость снижается (кривая 2) по сравнению с использованием более низкой частоты вращения мешалки (кривая 1).

Как показали результаты испытания реагентов, полученных при большой скорости окисления (кривые 2, фиг. 1, 2) и максимальной величине вязкости смеси от 3 до 9 тыс. сПз, основной показатель бурового раствора - фильтрация в среднем на 15 - 20% ниже, чем для реагентов, полученных при большей вязкости (кривые 1, фиг. 1, 2). Средняя величина фильтрации составляет 5,5 см3/30 мин при добавлении 1,5% реагента в бентонитовую суспензию с исходной фильтрацией 15 см3/30 мин. Остальные показатели бурового раствора: адгезионно-фрикционные свойства, вязкость и т.д. находились на одном уровне. Для минерализованных буровых растворов фильтрация была практически одинакова в обоих случаях и составляла в среднем 5.6 см3/30 мин. Процесс окисления прекращают при достижении вязкости смеси от 1,5 до 3 тыс. сПз.

Рассмотрим примеры осуществления способа.

Пример 1. В стальной реактор емкостью 5 л загружает 0,6 кг зерна кукурузы, 2,5 л воды и 10 г катализатора - медного купороса. После перемешивания мешалкой с частотой вращения 700 об/мин и прогревания смеси до 70oC подаем 100 г щелочи и барботируем снизу кислород с расходом 1,2 л/час. После четырех часов варки процесс останавливают. В процессе варки измеряем вязкость вискозиметром Гепплера.

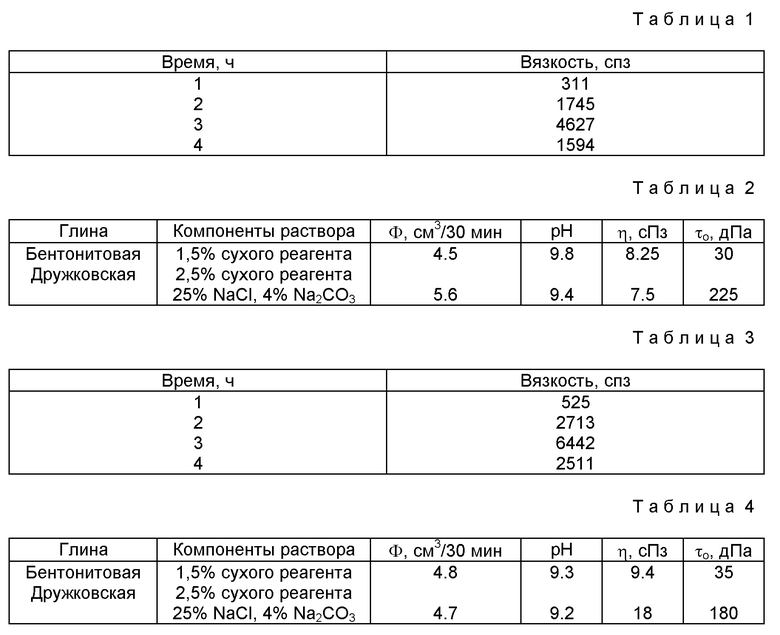

В табл. 1 приведены значения вязкости, замеренной через каждый час варки реагента.

Показатели бурового раствора приведены в табл. 2.

Пример 2. Условия получения и состав компонентов смеси аналогичен примеру 1 за исключением расхода кислорода, равного 1,0 л/час. Производим регулирование вязкости смеси посредством изменения интенсивности перемешивания. Первые два часа интенсивного набора вязкости задаем частоту вращения мешалки 800 об/мин, а затем работаем с частотой вращения 600 об/мин.

В табл. 3 приведены значения вязкости, измеренные через каждый час варки реагента.

Показатели бурового раствора приведены в табл. 4.

Аналогичные результаты могут быть достигнуты также одновременным регулированием расхода кислорода и интенсивности перемешивания смеси.

Кроме лучших фильтрационных характеристик, технологический процесс, представленный кривыми 2 (фиг. 1, 2), более управляем, не дает нетекучих гелей и аварийных ситуаций, менее энергоемкий и более технологичен при последующей сушке готового продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИСАХАРИДСОДЕРЖАЩИХ ПРОДУКТОВ | 2000 |

|

RU2165939C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА, ИМЕЮЩЕГО КЛЕЯЩИЕ СВОЙСТВА, ИЗ ЗЕРНОВОГО СЫРЬЯ | 1991 |

|

RU2017750C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО ПРОДУКТА ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ И ПРОДУКТ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 2015 |

|

RU2594852C1 |

| БУРОВОЙ РАСТВОР С ТАМПОНИРУЮЩЕЙ ТВЕРДОЙ ФАЗОЙ Petro Plug | 2019 |

|

RU2733766C1 |

| РЕАГЕНТ-СТАБИЛИЗАТОР ДЛЯ БУРОВЫХ РАСТВОРОВ И КОНЦЕНТРАТ БУРОВОГО РАСТВОРА | 2003 |

|

RU2237077C1 |

| Способ получения связующего для волокнистых теплозвукоизоляционных плит из минеральной или стеклянной ваты | 1985 |

|

SU1308493A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛЮКОНАТА КАЛЬЦИЯ | 1996 |

|

RU2118955C1 |

| СМАЗОЧНАЯ ДОБАВКА ДЛЯ БУРОВОГО РАСТВОРА | 2005 |

|

RU2285029C1 |

| Буровой раствор | 1990 |

|

SU1788959A3 |

| КОМПЛЕКСНЫЙ РЕАГЕНТ-СТАБИЛИЗАТОР ПОЛИМЕРНЫХ И МАЛОГЛИНИСТЫХ БУРОВЫХ РАСТВОРОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2003 |

|

RU2236430C1 |

Использование: в области бурения скважин, и может быть использовано для получения крахмального реагента, используемого для обработки буровых растворов. Обеспечивает снижение фильтрации буровых растворов, а также повышение стабильности фильтрационных характеристик реагента. Сущность изобретения: по способу осуществляют окисление кислородом водной смеси зерна щелочи и катализатора. Это осуществляют в процессе перемешивания при температуре выше температуры клейстеризации. В процессе окисления измеряют вязкость смеси. Расход кислорода и/или скорость перемешивания выбирают таким образом, чтобы максимальное значение вязкости смеси находилось в интервале от 3 до 9 тысяч сПз. 2 ил.

Способ получения реагента для бурения скважин, включающий окисление кислородом водной смеси зерна, щелочи и катализатора в процессе перемешивания при температуре выше температуры клейстеризации, отличающийся тем, что в процессе окисления измеряют вязкость смеси, а расход кислорода и/или скорость перемешивания выбирают таким образом, чтобы максимальное значение вязкости смеси находилось в интервале от 3 до 9 тысяч сПз.

| RU, патент, 2017750, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Даты

1999-09-20—Публикация

1996-10-24—Подача