Изобретение относится к устройствам, применяемым при креплении нефтяных и газовых скважин обсадными колоннами и предназначено для автоматического самозаполнения обсадной колонны буровым раствором, уменьшения гидродинамического давления на стенки скважины, снижения веса колонны обсадных труб и предотвращения обратного движения бурового или цементного раствора из затрубного пространства в колонну.

Известно устройство для перекрытия бурового или цементного раствора, содержащее корпус седла, ограничитель для шара с центральным каналом и периферийными отверстиями, эластичную перегородку и дроссель [1].

Основными недостатками известного устройства являются невозможность поддержания постоянного уровня бурового раствора в обсадной колонне и обеспечения постоянного давления на стенки ствола скважины при ее спуске из-за постоянного сечения периферийных отверстий дросселя, через которые поступает буровой раствор в колонну.

Наиболее близким техническим решением является устройство для перекрытия бурового или цементного раствора, содержащее корпус с размещенным в нем седлом под шаровой затвор, расположенный под седлом дроссель в виде диска с периферийными отверстиями, подпружиненную пластину, перекрывающую периферийные отверстия диска, и подпружиненную втулку с центральным осевым каналом и боковыми окнами в верхней части, установленную в центральном канале диска [2].

Недостатком известного устройства является невозможность заполнения буровым раствором обсадной колонны или секции при их спуске в скважину, поскольку буровой раствор уходит в затрубное пространство через осевой канал и боковые окна втулки.

Кроме того, основным недостатком известного устройства является невозможность заполнения буровым раствором секции обсадной колонны после промежуточной промывки, т.к. шар разместится между дросселем и гнездом и при дальнейшем ее спуске перекроет канал для поступления бурового раствора в колонну. Следовательно, в дальнейшем обсадную колонну или секцию при спуске следует периодически заливать буровым раствором с устья скважины.

В процессе промежуточных промывок скважины и цементирования колонны биметаллический шар известного устройства зачастую размывается буровым раствором и вследствие этого не обеспечивается герметичность устройства после цементирования. Поэтому происходит обратный переток цементного раствора в скважину.

Задачей изобретения является повышение надежности самозаполнения обсадной колонны или ее секции при спуске и промежуточных промывках буровым раствором, улучшение регулирования процесса цементирования и перекрытия затрубного пространства скважины после цементирования.

Поставленная задача достигается тем, что в известном устройстве для перекрытия бурового или цементного раствора, содержащем корпус, жестко закрепленный к корпусу дроссель в виде диска с перекрываемыми подпружиненной пластиной периферийными отверстиями, установленную в центральном канале диска подпружиненную втулку с осевым каналом и боковыми окнами в верхней части, частично перекрываемыми диском в исходном положении, и разделительную пробку с нижним торцем, для решения задачи оно имеет запорный элемент в виде втулки, который жестко закреплен к нижней поверхности пластины и перекрывает боковые окна подпружиненной втулки, также имеет уплотнительное кольцо и пружинное запорное кольцо, которые установлены в кольцевых проточках разделительной пробки, пружинное запорное кольцо при этом одновременно расположено во внутренней проточке корпуса, а нижний торец разделительной пробки взаимодействует с заглушенным торцем подпружиненной втулки. Разделительная пробка может иметь центральный канал или глухой нижний торец.

Техническим результатом является совмещение процесса спуска обсадной колонны или секции с заливкой их буровым раствором.

Это достигается за счет того, что боковые окна подпружиненной втулки полностью открыты для прохождения бурового раствора запорным элементом.

Техническим результатом является также достижение непрерывности процесса цементирования за счет того, что отсутствует шар, который необходимо пускать перед заливкой цементного раствора и спуск которого неуправляем.

Техническим результатом является также ускорение заполнения обсадной колонны или секции буровым раствором.

Это достигается за счет того, что при спуске секции обсадной колонны разделительная пробка имеет центральный канал, через который беспрепятственно проходят буровой раствор и заполняет ее внутреннее пространство.

При спуске сплошной обсадной колонны разделительная пробка имеет меньший диаметр и выполнена с глухим нижним торцем. При движении вниз она действует как поршень, продавливая буровой раствор и тем самым ускоряя заполнение внутренней полости колонны.

Техническим результатом является также более высокая герметичность перекрытия цементного раствора.

Это достигается благодаря фиксации разделительной пробки пружинным запорным кольцом, нижний торец которой взаимодействует с заглушенным торцем подпружиненной втулки, обеспечивается фиксация этой втулки в заданном положении и за счет того, что уплотнительное кольцо не поддается коррозии и надежно перекрывает внутритрубное пространство.

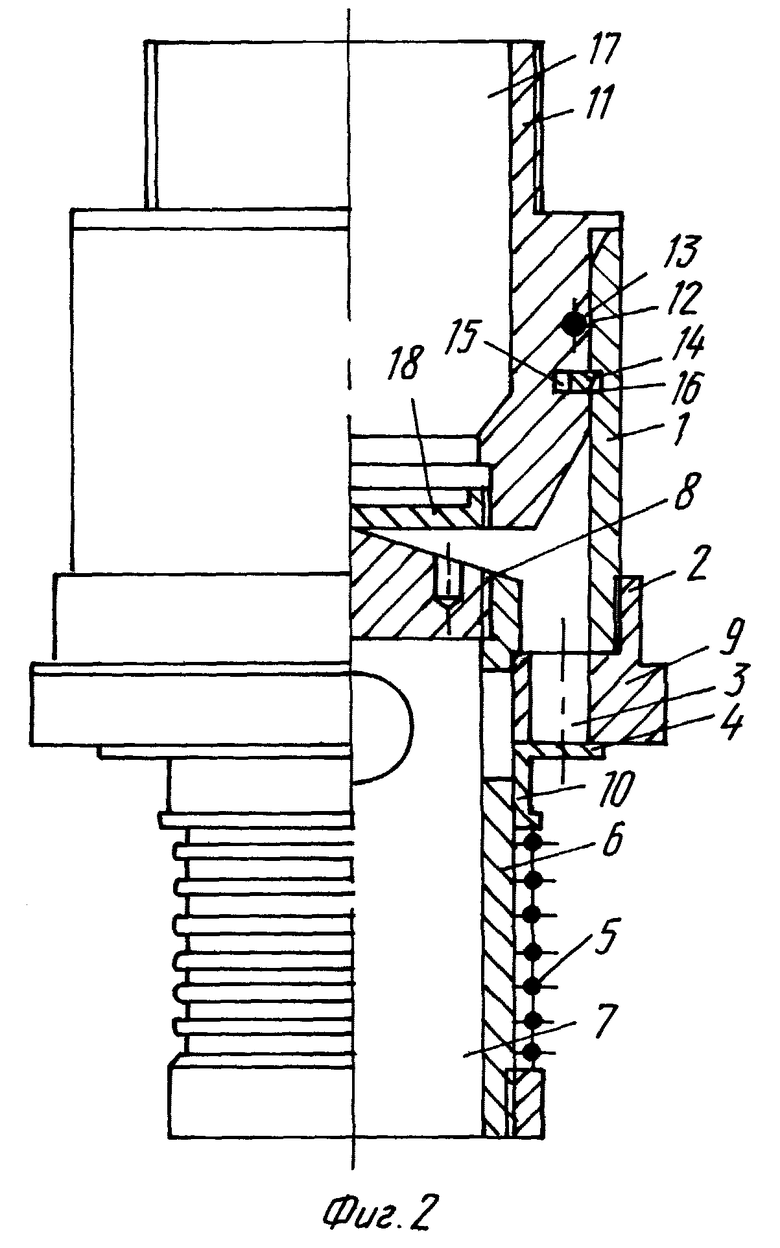

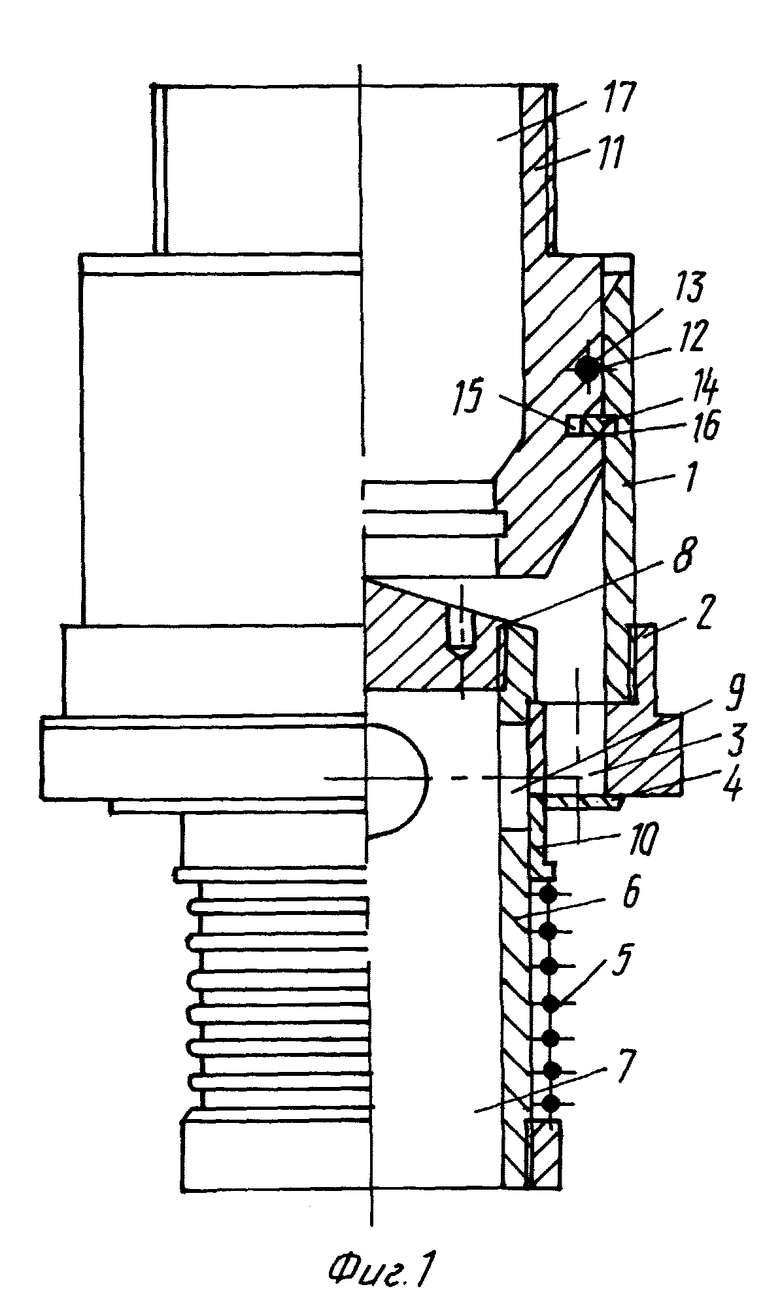

На фиг. 1 показано устройство для перекрытия бурового или цементного раствора, а на фиг. 2 фиксация разделительной пробки при цементировании сплошной обсадной колонны. Устройство для перекрытия бурового или цементного раствора состоит из корпуса 1. К корпусу 1 жестко закреплен дроссель в виде диска 2 с периферийными отверстиями 3. Отверстия 3 перекрыты пластиной 4, которая находится под воздействием пружины 5. В центральном канале диска 2 установлена втулка 6, которая находится под воздействием пружины 5. Осевой канал 7 втулки 6 в верхней части перекрыт заглушкой 8. Втулка 6 имеет боковые окна 9. Окна 9 частично перекрыты диском 2 и запорным элементом 10 в виде втулки. Запорный элемент 10 жестко закреплен к нижней поверхности пластины 4. Разделительная пробка 11 имеет нижний торец, а также уплотнительное кольцо 12, которое расположено в кольцевой проточке 13, и пружинное запорное кольцо 14, которое размещено в кольцевой проточке 15. Запорное кольцо 14 также расположено и в кольцевой проточке 16, расположенной на внутренней поверхности корпуса 1. Пробка 11 может иметь центральный канал 17 или заглушку 18, перекрывающую канал 17.

Работа устройства.

Корпус 1 устанавливается в муфте между торцами обсадных труб вместо упорного кольца "стоп" или в нижней части обсадной колонны. Пластина 4 прижата к диску 2 пружиной 5 и давлением бурового раствора, создаваемого во время спуска обсадной колонны или ее секции. Периферийный отверстия 3 при этом перекрыты пластиной 4. При повышении давления бурового раствора, связанного с увеличением скорости спуска, втулка 6 поднимается вверх, а боковые окна 9 соединят заколанное пространство с внутриколонным, и через них буровой раствор будет поступать внутрь обсадной колонны или ее секции. В случае уменьшения давления бурового раствора, связанного с уменьшением скорости спуска или остановкой, под действием пружины 5 втулка 6 опустится вниз и перекроет обратный переток бурового раствора из колонного пространства в заколонное, поскольку окна 9 будут закрыты диском 2 и запорным элементом 10.

Таким образом, при последующих колебаниях давления бурового раствора, связанных с уменьшением скорости спуска или остановках, буровой раствор будет накапливаться во внутриколонном пространстве. Это повысит надежность самозаполнения внутриколонного пространства во время спуска обсадной колонны или секции буровым раствором.

При проведении промежуточной промывки под воздействием давления бурового раствора пластина 4 опустится вниз и откроет отверстие 3. Через них будет производиться циркуляция бурового раствора.

После спуска обсадной колонны или ее секции до намеченной глубины скважину промывают, а затем закачивают цементный раствор и пускают разделительную пробку 11. Процесс цементирования идет непрерывно, поскольку отсутствует сбросовый шар, который должны пускать перед заливкой цементного раствора в известных конструкциях устройств. Задержка с заливкой цементного раствора может ухудшить качество цементирования из-за начала схватывания цемента.

При достижении корпуса 1 пробка 11 закрепится в нем запорным кольцом 14 через проточку 16, а уплотнительным кольцом 12 перекроет внутритрубное пространство. Материал уплотнительного кольца 12 не подвержен коррозии от воздействия бурового раствора, поэтому будет обеспечена высокая герметичность перекрытия. Закрепленная таким образом в корпусе 1 пробка 11 своим нижним торцем зафиксирует втулку 6 в определенном заданном положении, при котором окна 9 будут перекрыты диском 2 и запорным элементом 10, а окна 3 пластиной 4.

В случае спуска в скважину хвостовика секции используют разделительную пробку 11 с центральным каналом 17. Цементный или буровой раствор прокачивают через пробку 11, поскольку сечение канала 17 позволяет это делать. В этом случае дополнительно используют продавочную пробку, перекрывающую канал 17.

При спуске в скважину сплошной обсадной колонны используют пробку 11 с заглушенным в нижней части каналом 17 заглушкой 18. При прокачке цементного или бурового раствора пробка 11, подобно поршню, выдавливает раствор к основанию скважины, ускорая процесс самозаполнения колонны или цементирования.

Источники информации:

1. SU, N 1248683, Кл. E 21 B 91/10, опубл. 1984 г.

2. SU, N 1218078, Кл. E 21 B 34/10, опубл. 1986 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРОВАНИЯ ОБСАДНЫХ КОЛОНН РКЗ | 1998 |

|

RU2147673C1 |

| УСТРОЙСТВО ДЛЯ СТЫКОВКИ И ЦЕМЕНТИРОВАНИЯ СЕКЦИЙ ОБСАДНЫХ КОЛОНН | 1998 |

|

RU2156854C2 |

| МУФТА ДЛЯ СТУПЕНЧАТОГО ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 2000 |

|

RU2176018C2 |

| Клапан для обсадных колонн | 2015 |

|

RU2612167C1 |

| КЛАПАН ДЛЯ ОБСАДНЫХ КОЛОНН | 1990 |

|

RU2014439C1 |

| "ОСНАСТКА ПРЯМОГО ЦЕМЕНТИРОВАНИЯ ОБСАДНОЙ КОЛОННЫ С ОБРАТНЫМ КЛАПАНОМ" | 2014 |

|

RU2571469C1 |

| ОБРАТНЫЙ КЛАПАН | 1991 |

|

RU2023864C1 |

| Устройство для обратного цементирования обсадных колонн | 1985 |

|

SU1263816A1 |

| Устройство для ступенчатого цементирования обсадных колонн | 1982 |

|

SU1073435A1 |

| Обратный клапан для обсадных колонн | 1984 |

|

SU1218078A1 |

Использование: при креплении нефтяных и газовых скважин, в частности при спуске обсадных колонн в скважины. Обеспечивает повышение надежности самозаполнения обсадной колонны при ее спуске. Сущность изобретения: устройство содержит корпус. К корпусу жестко прикреплен дроссель. Он имеет вид диска с перекрываемыми подпружиненной пластиной периферийными отверстиями. В центральном канале диска установлена подпружиненная втулка с осевым каналом и боковыми окнами и разделительная пробка с нижним торцем. Устройство имеет запасный элемент в виде втулки. Этот элемент жестко закреплен к нижней поверхности пластины и перекрывает боковые окна втулки. На наружной поверхности разделительной пробки выполнены кольцевые проточки. В них установлены уплотнительные и пружинные запасные кольца. Подпружиненная втулка выполнена с глухим верхним торцем. Запорное кольцо при рабочем положении разделительной пробки частично размещено в кольцевой проточке. Она выполнена на внутренней поверхности корпуса. Глухой торец подпружиненной втулки расположен с возможностью взаимодействия с нижним торцем разделительной пробки. 2 з.п.ф-лы, 2 ил. /

| Обратный клапан для обсадных колонн | 1984 |

|

SU1218078A1 |

| Клапан для обсадных колонн | 1983 |

|

SU1129329A1 |

| Клапан обсадной колонны | 1987 |

|

SU1493768A1 |

| Клапан для обсадной колонны | 1989 |

|

SU1654547A1 |

| Клапан для обсадной колонны | 1989 |

|

SU1677267A1 |

| RU 94028983 А1, 10.06.96 | |||

| КЛАПАН ДЛЯ ОБСАДНЫХ КОЛОНН | 1990 |

|

RU2014439C1 |

| ОБРАТНЫЙ КЛАПАН | 1991 |

|

RU2023864C1 |

| US 5150756 А, 29.09.92. | |||

Авторы

Даты

1999-09-20—Публикация

1998-06-05—Подача