Изобретение относится к области бурения нефтяных и газовых скважин, а именно к проблеме спуска и цементирования хвостовиков и секций сплошных обсадных колонн в сложных геологических условиях, где требуется вращение бурильных и обсадных труб для проработки ствола скважины в процессе их спуска.

Известно устройство для цементирования обсадных колонн, состоящее из ствола с кулачками, муфты-воронки, втулки, зафиксированной на стволе срезными шпильками, и патрубка с подвесной пробкой [1].

При спуске хвостовика вращение ему передается от бурильной колонны через кулачковое соединение разъединителя. В случае посадок хвостовика в процессе спуска возможен срез шпилек, фиксирующих ствол относительно муфты-воронки и при провороте его произойдет разъединение. Это является его недостатком.

Наиболее близким аналогом изобретения является устройство для цементирования обсадных колонн, содержащее, ствол, втулку, размещенную внутри ствола и связанную срезными штифтами с переводником, размещенным в верхней части ствола и выполненным с радиальными сквозными отверстиями под срезными штифтами, перекрытыми втулкой, размещенную с внешней стороны ствола муфту-воронку, образующую со стволом кольцевую полость и соединенную со стволом шлицевым соединением, выполненным на внутренней и наружной сторонах муфты-воронки и ствола соответственно, герметизирующий элемент, разделительную пробку, укрепленную посредством срезных штифтов к нижней части ствола, и сбросный шар, диаметр которого больше внутреннего диаметра втулки [2].

Недостатками известного устройства являются зависимость срабатывания механизма разъединения труб от перепада давления, величина которого может колебаться на одной и той же глубине, а также ненадежность герметизирующего элемента, который может разгерметизировать кольцевую полость на любой глубине, что может привести к самопроизвольному внутрискважинному отсоединению хвостовика от бурильной колонки.

Техническим результатом изобретения является повышение надежности устройства за счет предотвращения самопроизвольного внутрискважинного его отсоединения от бурильной колонны во время спуска при посадках и вращении, использования жидкотекучего вещества определенного свойства и сокращения его объема, а также цементирования устройства в скважине и дополнительного перемещения бурового раствора.

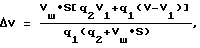

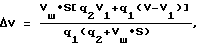

Необходимый технический результат достигается тем, что устройство для цементирования обсадных колонн, содержащее ствол, втулку, размещенную внутри ствола и связанную срезными штифтами с переводником, размещенным в верхней части ствола и выполненным с радиальными сквозными отверстиями под срезными штифтами, перекрытыми втулкой, размещенную с внешней стороны ствола муфту-воронку, образующую со стволом кольцевую полость и соединенную со стволом шлицевым соединением, выполненным на внутренней и наружной сторонах муфты-воронки и ствола соответственно, герметизирующий элемент, разделительную пробку, укрепленную посредством срезных штифтов к нижней части ствола, и сбросный шар, диаметр которого больше внутреннего диаметра втулки, согласно изобретению оно снабжено центратором, расположенным на стволе под переводником и выполненным с продольными винтообразными пазами, а кольцевая полость заглушена в нижней и верхней частях заглушками с уплотнениями, заполнена жидкотекучим веществом в виде масла и имеет размещенный под жидкотекучим веществом поршень, герметизирующий элемент расположен в нижней части кольцевой полости и выполнен в виде пробки-штуцера, закрытый конец которой расположен под внутренней полостью втулки, а открытый конец сообщен с кольцевой полостью через глухое продольное отверстие, глубина которого превышает толщину стенки ствола, при этом муфта-воронка выполнена в нижней части с внутренними продольными пазами, сообщенными с кольцевой полостью под поршнем и с затрубным пространством, а устройство выполнено с возможностью перемещения втулки при закачке бурового раствора объемом (ΔV, м3), определяемым из выражения:

где Vш - скорость падения шара в буровом растворе, м/с (Vш = 0,8...1,0 м/с - в зависимости от плотности бурового раствора);

S - средняя площадь внутреннего сечения бурильных труб на длине l, м2;

q1 - меньшая производительность закачки, м3/с (при закачке объема V1);

q2 - большая производительность закачки, м3/с (при закачке объема V - V1);

V - объем бурильной колонны на длине l;

V1 - объем бурового раствора, закачиваемый с меньшей производительностью q1, м3.

Кроме того, заглушка верхней части кольцевой плотности выполнена в виде кольца, закрепленного на стволе или муфте-воронке.

Дополнительным техническим результатом является сокращение времени на монтаж и демонтаж устройства и свободный доступ в кольцевую полость для залива масла за счет выполнения заглушки верхней части кольцевой полости в виде кольца, закрепленного на стволе или муфте-воронке.

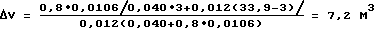

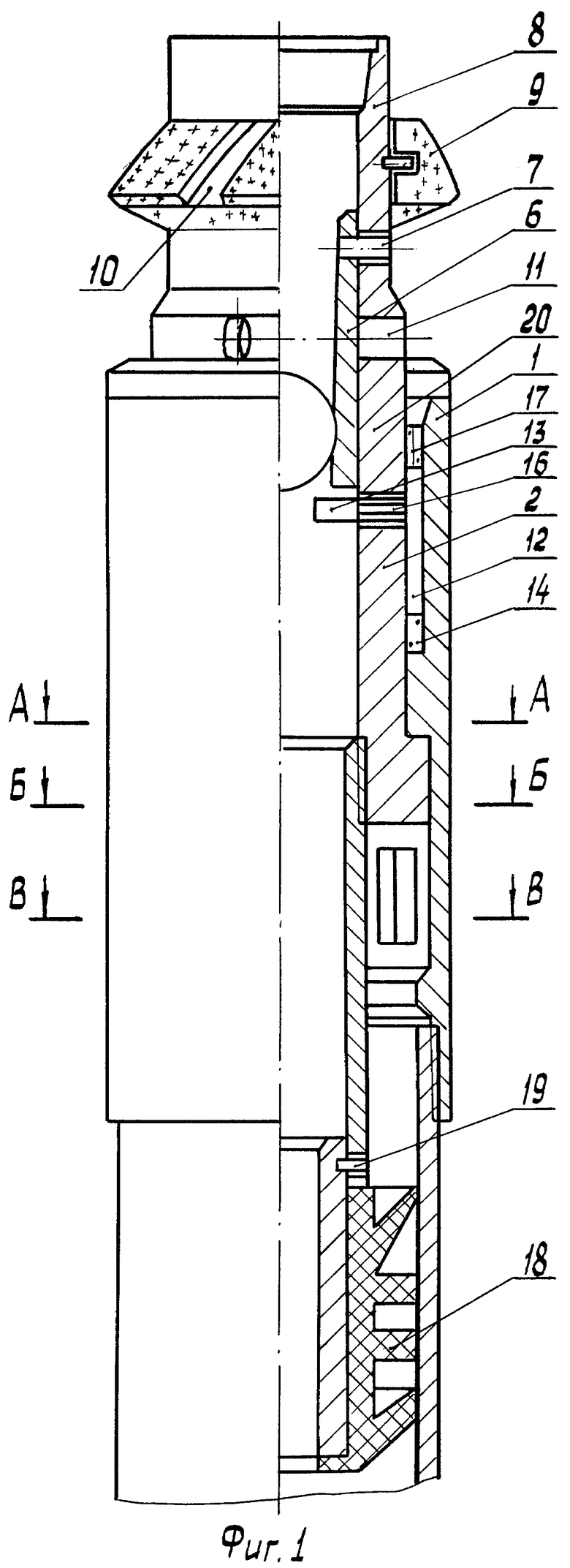

На фиг. 1 показано устройство для цементирования обсадных колонн;

на фиг. 2 - сечение А-А на фиг. 1;

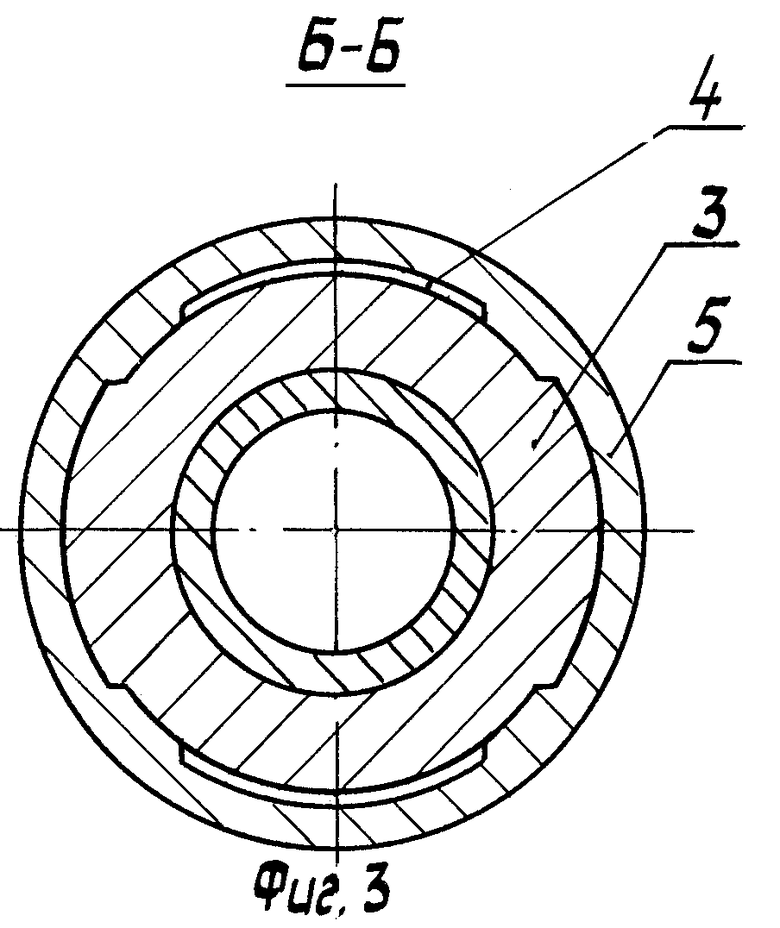

на фиг. 3 - сечение Б-Б на фиг. 1;

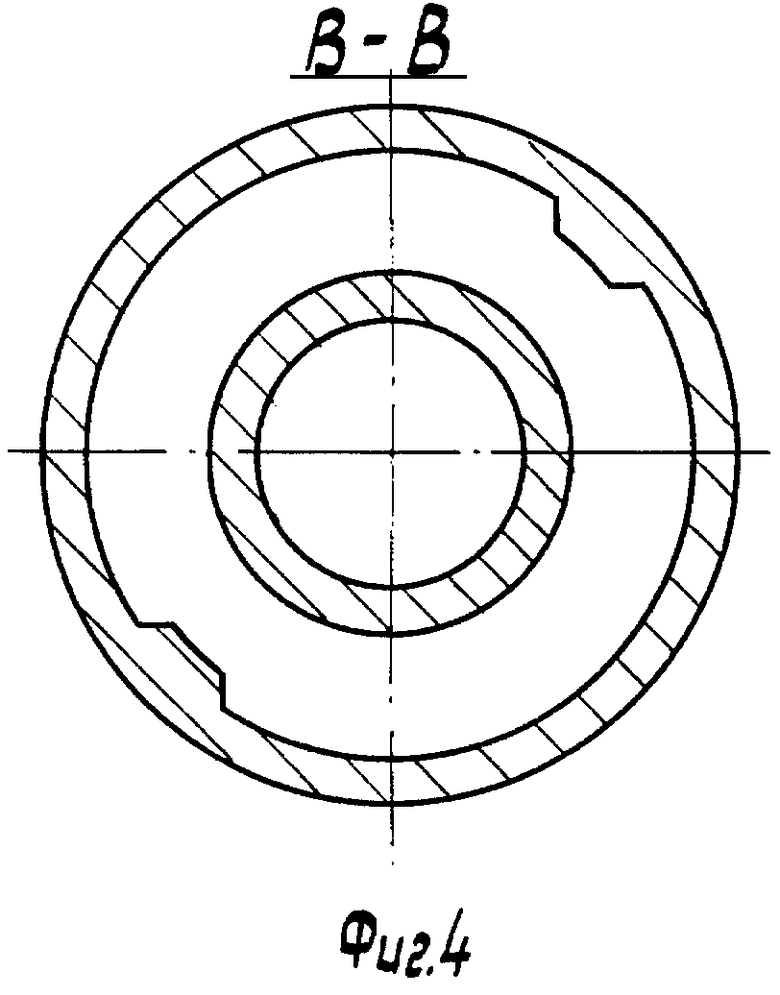

на фиг. 4 - сечение В-В на фиг. 1.

Устройство для цементирования обсадных колонн состоит из муфты-воронки 1, ствола 2 с кулачками 3, шлицевого соединения на его наружной поверхности. Муфта-воронка 1 имеет в нижней части на внутренней поверхности продольные пазы 4 и пазы 5 шлицевого соединения. В верхней части ствола 2 закреплена втулка 6 посредством срезных штифтов 7. Ствол 2 в верхней части имеет переводник 8, который соединяется с бурильной колонной, а под переводником - центратор 9 с продольными винтообразными пазами 10. На переводнике 8 под штифтами 7 расположены сквозные радиальные отверстия 11. Между муфтой-воронкой 1 и стволом 2 расположена кольцевая полость 12. В верхней части кольцевой полости 12 на стволе 2 закреплена пробка-штуцер 13, а в нижней или средней частях полости 12 установлен поршень 14. Закрытый конец 15 пробки-штуцера 13 расположен под внутренней полостью втулки 6, а открытый конец сообщается с полостью 12 через глухое продольное отверстие 16, глубина которого превышает толщину стенки ствола 2. Кольцевая полость 12 заглушена в нижней и верхней частях. Заглушка выполнена в виде кольца 17, которое может быть закреплено или на муфте-воронке 1, или на стволе 2. Полость 12 заполнена маслом. К нижней части ствола 2 прикреплена разделительная пробка 18 посредством срезных штифтов 19. Устройство имеет сбросный шар 20, диаметр которого превышает внутренний диаметр втулки 6. Устройство выполнено с возможностью перемещения втулки при закачке бурового раствора объемом ΔV, определяемым из выражения: ,

,

где Vш - скорость падения шара в буровом растворе, м/с (Vш = 0,8...1,0 м/с - в зависимости от плотности бурового раствора);

S - средняя площадь внутреннего сечения бурильных труб на длине l, м2;

q1 - меньшая производительность закачки, м3/с (при закачке объема V1);

q2 - большая производительность закачки, м3/с (при закачке объема V - V1);

V - объем бурильной колонны на длине l;

V1 - объем бурового раствора, закачиваемый с меньшей производительностью q1, м3.

Высота свободного падения шара (без промывки) L - l принимается 500-700 м. Тогда полное опережение определяется:

ΔW = ΔV+0,785d2(L-l),

где d - внутренний диаметр бурильных труб, м.

Устройство работает следующим образом.

Устройство навинчивают на верхнюю трубу обсадной колонны, а переводник 8 соединяют с бурильной колонной. При этом шлицевое соединение 3,5 находится в зацеплении. Опускают собранную секцию в скважину. При опускании центратор 9 центрирует устройство и уменьшает тем самым прилипание к стенке скважины. При подходе секции к намеченной глубине промывают скважину по определенному циклу и фиксируют давление и общий вес бурильной секции обсадной колонны. Закачивают расчетное количество тампонажного раствора. Затем в устройство пускают проходную пробку и закачивают буровой раствор в количестве, равном объему бурильной колонны. Проходная пробка проходит через втулку 6, обламывает закрытый конец 15 пробки-штуцера 13 и открывает тем самым отверстие 16 для сообщения кольцевой полости 12 с внутренней полостью устройства.

При дальнейшем движении проходная пробка садится с фиксацией в подвесную пробку 18, что будет отмечено ростом давления бурового раствора. Перерезаются срезные штифты 19 и обе пробки двигаются дальше к кольцу "стоп" или к обратному клапану, выполняющему его функцию.

Закачивают вторую порцию бурового раствора, равную внутреннему объему секции обсадной колонны, и сбрасывается шар 20. Винтообразные пазы 10 центратора 9 турбулизируют поток вытесняемого бурового раствора.

В зависимости от формы движения бурового раствора (турбулентный или ламинарный) применяют режим закачки с одной производительностью или с двумя производительностями (меньшей или большей). Момент спуска шара 20 определяется из вышеприведенных выражений.

Когда обе пробки сядут на "стоп-кольцо", фиксируют давление "стоп" и прекращают прокачку бурового раствора. Шар 20 ударом по втулке 6 срезает штифты 7. Втулка 6 перемещается вниз и открывает радиальные отверстия 11. При этом устройство выполнено с возможностью перемещения втулки при закачке бурового раствора объемом ΔV. Через отверстие 11 осуществляют промывку скважины в течение всего периода ожидания затвердевания цемента (ОЗЦ). Лучшей промывке способствует турбулентный режим движения бурового раствора. После ОЗЦ секцию колонны разгружают на 10-20 т. При том масло из кольцевой полости 12 через отверстие 16 перетекает во внутреннюю полость устройства. Бурильную колонну с устройством поворачивают ротором на 90o вправо, отсоединяют от секции обсадной колонны и плавно приподнимают.

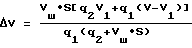

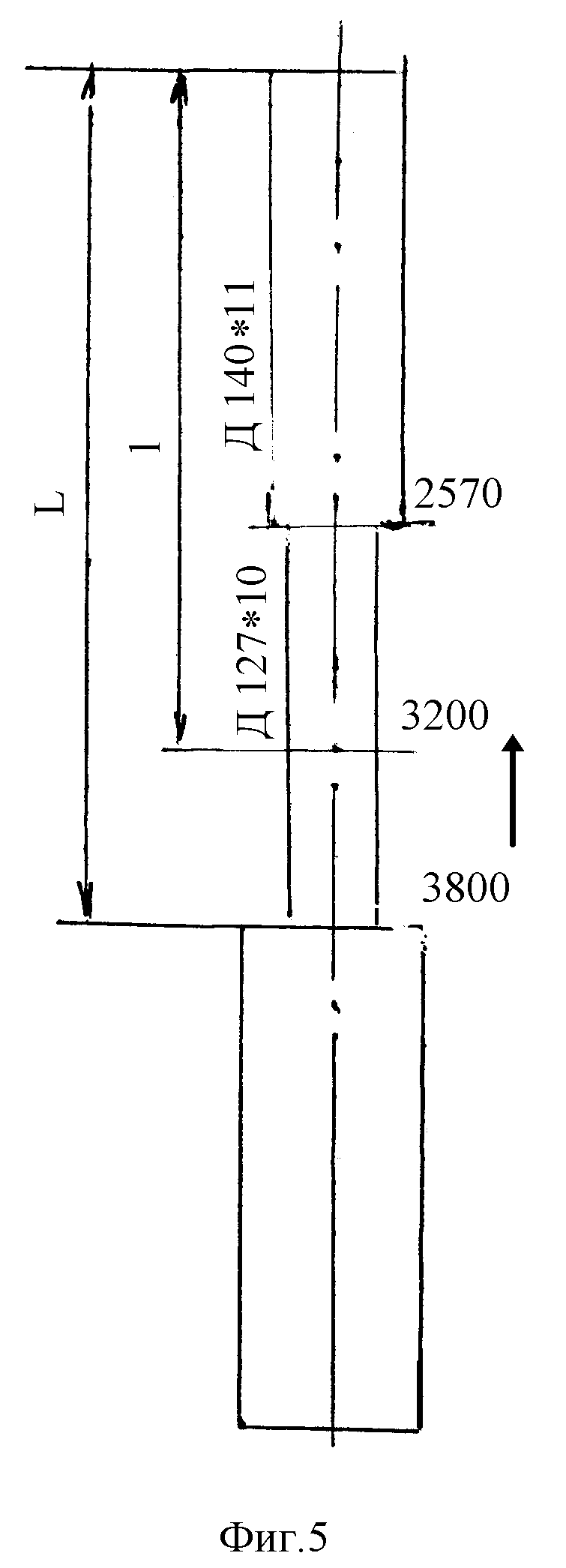

Пример расчета объема закачки бурового раствора для перемещения втулки и пуска шара (см. фиг. 5).

Обсадная колонна спущена на бурильных трубах диаметром Д140 мм толщиной стенки 11 мм (Д140х11) и диаметром 127 мм с толщиной стенки 10 мм (Д127х10). Голова обсадной колонны находится на глубине 3800 м. Производительность при продавке 40 л/с, последние 3 м3 закачивают одним агрегатом с производительностью 12 л/с. Плотность бурового раствора в скважине 2,1 г/см3. Принимаем, что после закачки расчетного объема бурового раствора в процессе продавки (или получения "стоп-давления") шар 20 окажется на глубине 3200 м.

Объем бурильных труб:

Д140 мм - 0,785 • 0,1182 • 2570 = 28,2 м3

Д127 мм - 0,785 • 0,1072 • (3200 - 2570) = 5,7 м3

V = 28,2 + 5,7 = 33,9 м3

Средняя площадь:

S = V/l = 33,9/3200 = 0,0106 м2

Полное опережение:

ΔW = ΔV + 0,785 • 0,1072 (3800 - 3200) = 72 + 5,4 = 12,6 м3

Источники информации

(1) АС СССР N 861556, кл. E 21 B 33/14, 07.09.81.

(2) АС СССР N 1232785, кл. E 21 B 33/14, 23.05.86.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ БУРОВОГО ИЛИ ЦЕМЕНТНОГО РАСТВОРА КОД | 1998 |

|

RU2137907C1 |

| УСТРОЙСТВО ДЛЯ СТЫКОВКИ И ЦЕМЕНТИРОВАНИЯ СЕКЦИЙ ОБСАДНЫХ КОЛОНН | 1998 |

|

RU2156854C2 |

| Способ крепления потайной обсадной колонны ствола с вращением и цементированием зоны выше продуктивного пласта | 2020 |

|

RU2745147C1 |

| УСТРОЙСТВО ПОДВЕСКИ И ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В СКВАЖИНЕ С ПРЕДВАРИТЕЛЬНЫМ РАЗЪЕДИНЕНИЕМ ОТ ТРАНСПОРТНОЙ КОЛОННЫ | 2021 |

|

RU2766980C1 |

| МУФТА ДЛЯ СТУПЕНЧАТОГО ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 2000 |

|

RU2176018C2 |

| УСТРОЙСТВО ДЛЯ СПУСКА ПОДВЕСКИ И ЦЕМЕНТИРОВАНИЯ КОЛОННЫ ХВОСТОВИКА В СКВАЖИНЕ | 2009 |

|

RU2441140C2 |

| Комплект оборудования для многостадийного гидроразрыва пласта | 2022 |

|

RU2777032C1 |

| Устройство для цементирования хвостовика в скважине и способ его применения | 2024 |

|

RU2838706C1 |

| УСТРОЙСТВО ДЛЯ СТУПЕНЧАТОГО ЦЕМЕНТИРОВАНИЯ ОБСАДНЫХ КОЛОНН | 2015 |

|

RU2584428C1 |

| СПОСОБ СТРОИТЕЛЬСТВА СКВАЖИНЫ В СЛОЖНЫХ ГОРНО-ГЕОЛОГИЧЕСКИХ УСЛОВИЯХ БУРЕНИЯ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2531409C1 |

Использование: в бурении нефтяных и газовых скважин, а именно при спуске и цементировании хвостовиков и секций сплошных обсадных колонн в сложных геологических условиях, где требуется вращение бурильных и обсадных труб для проработки ствола скважины в процессе их спуска. Обеспечивает повышение надежности устройства. Сущность изобретения: устройство для цементирования обсадных колонн имеет центратор с продольными винтообразными пазами. Центратор расположен на стволе под переводником. В кольцевой полости под маслом расположен поршень. Внутри ствола размещена втулка. Втулка связана с переводником срезными штифтами. К нижней части ствола прикреплена посредством срезных штифтов разделительная втулка. Имеется сбросный шар, диаметр которого больше внутреннего диаметра втулки. Муфта-воронка имеет в нижней части внутренние продольные пазы. Пазы сообщены с полостью под поршнем и с затрубным пространством. В верхней части полости расположена пробка-штуцер. Закрытый конец пробки-штуцера расположен под внутренней полостью втулки. Открытый конец пробки-штуцера сообщен с полостью через глухое продольное отверстие. Глубина отверстия превышает толщину стенки ствола. Муфта-воронка и ствол соединены между собой шлицевым соединением. Переводник имеет сквозные радиальные отверстия. Отверстия расположены под штифтами и перекрыты втулкой. Устройство выполнено с возможностью перемещения втулки при закачке бурового раствора объемом, определяемым из выражения. 1 з.п.ф-лы, 5 ил.

где Vш - скорость падения шара в буровом растворе, м/с (Vш = 0,8 - 1,0 м/с - в зависимости от плотности бурового раствора);

S - средняя площадь внутреннего сечения бурильных труб на длине l, м2;

q1 - меньшая производительность закачки, м3/с (при закачке объема V1);

q2 - большая производительность закачки, м3/с (при закачке объема V - V1);

V - объем бурильной колонны на длине l;

V1 - объем бурового раствора, закачиваемый с меньшей производительностью q1, м3.

| Кулачковый разъединитель | 1984 |

|

SU1232785A1 |

| Разъединитель | 1980 |

|

SU861556A1 |

| ЛЕВИН Е.М | |||

| и др | |||

| Спуск и подвеска хвостовиков при креплении скважин | |||

| - Грозный, Чечено-Ингушское книжное издательство, 1970, с.79 - 83. | |||

Авторы

Даты

2000-04-20—Публикация

1998-05-26—Подача