Изобретение относится к области упаковки продуктов питания, особенно продуктов, которые пакуют в пленку, таких как, например, ветчина, говядина и птичьи грудки.

При обсуждении пластиковых пленочных упаковок далее используются различные акронимы, которые перечислены ниже. Кроме того, при рассмотрении смесей полимеров двоеточие (:) будет использоваться для обозначения, что компоненты, находящиеся слева и справа от двоеточия, смешаны. При рассмотрении структуры пленки косая черта "/" служит для обозначения, что компоненты справа и слева от косой черты находятся в различных слоях и относительное расположение компонентов в пленке может быть, следовательно, показано с помощью косой черты, обозначающей границы слоев пленки. Акронимы, используемые в данном описании, включают: ПП (PP) - полипропиленовый гомополимер; ПЭ (PE) - полиэтилен (гомополимер этилена и/или сополимер этилена в качестве основного компонента и одного или нескольких α- олефинов); ЭВА(EVA) - сополимер этилена и винилацетата (этиленвинилацетат); ПВДХ (PVDC) - поливинилиденхлорид (также включает сополимеры винилиденхлорида, в особенности с винилхлоридом); ЭВОН (EVOH) - омыленный или гидролизованный сополимер этилена и винилацетата; ЭАК (ЕАА) - сополимер этилена с акриловой кислотой.

В ряде опубликованных патентных документах раскрываются различные типы упаковочных пленок для приготовления продуктов в пленках и других обработок, или для использования их в качестве упаковки.

В патенте CША N 472185 (Shah) описана пятислойная, соэкструдированная, ориентированная пленка, имеющая центральный слой из смеси ЭВОН-найлон, прикрепленный к внешним слоям из смеси линейного полиэтилена низкой плотности, линейного полиэтилена средней плотности и ЭВА, с использованием в качестве промежуточных слоев клеевой смолы, модифицированной ангидридами кислот. Пленку подвергают облучению.

В патенте США N 4726984 (Shah) раскрыта пятислойная, соэкструдированная, ориентированная, дающая усадку пленка, имеющая центральный слой из ЭВОН, прикрепленный с помощью клеевых слоев к противоположным внешним слоям из смеси сополимера этилена и пропилена (2-5% вес. C2) и полипропилена.

В патенте США N 4469742 (Oberle) обсуждается шестислойная, термоусадочная пленка для кулинарной обработки с примерами, которые включают структуру из статического C3-C2-сополимера /ЭВА/ клея с ангидридной прививкой /ЭВОН/ клея с ангидридной прививкой/ ЭВА. ЭВА может быть заменен на гомополимер или сополимер этилена, такой как линейный полиэтилен низкой плотности (ЛПЭНП). Пленка может быть поперечно сшита под действием облучения и экструдирована. Также в качестве сравнительного примера представлена пятислойная пленка, которая имеет следующую структуру: статистический C3-C2-сополимер/ЭВА/клей с ангидридной прививкой/ ЭВОН/ЭВА.

В патенте США N 4857399 (Vicik) описана четырехслойная, дающая усадку пленка, содержащая статистический этилен-пропиленовый сополимер в качестве первого слоя, контактирующего с мясом, смесь ЭВА и модифицированную ангидридом клеевую смолу в качестве промежуточного второго слоя, защитный центральный слой из смеси ЭВОН-найлон и смесь модифицированного ангидридом клея и ЭВА в качестве четвертого слоя.

В патенте США N 5382470 (Vicik) описана биаксиально вытянутая ориентированная пленка, дающая термоусадку, для упаковки пищевых продуктов, которая имеет центральный слой из ЭВОН и сополимера найлон 6/66, прикрепленный с помощью промежуточных клеевых слоев к противоположным внешним слоям. Клеевые слои, как описано, представляют собой специальные смеси смол, включающие клеевые смолы на основе ПЭОНП, ЭВА и модифицированных ангидридом ПЭ или ЭВА. Внешние слои включают смесь ПЭОНП, ЭВА и пластомерный сополимер этилена и альфа-олефина.

В патенте США N 5397613 (Georgeios) описана термоусадочная пленка с, по меньшей мере, 50%-ной усадкой, которая имеет слой C2-альфа-олефина ( ρ = 0,88-0,905; т. пл. < 100oC; Mw/Mn<3). Эта пленка может иметь на обеих сторонах защитные слои из EVOH.

В патенте США N 4888223 (Sugimoto et а1.) раскрыта обработанная коронным разрядом, термоусадочная, многослойная, рукавная пленка, имеющая следующую возможную структуру полиолефин/ модифицированный полиолефин/газозащитный слой/модифицированный полиолефин/полиолефин, где внутренний, соприкасающийся с пищей слой представляет собой слой, обработанный коронным разрядом, по меньшей мере, при 35 дин/см. Внутренний слой может быть из полипропиленового сополимера. Модифицированный полиолефин может представлять собой ЛПЭНП, привитый малеиновым ангидридом. Газозащитный слой может быть из ЭВОН. В публикации ЕР 561428 (Fant et а1.) заявлена многослойная пленка, содержащая центральный слой из сополимера этилена и винилового спирта; два внешних полимерных слоя; два внутренних слоя из модифицированного кислотой и ангидридом кислоты полиолефинового клеевого полимерного материала для прикрепления внешних слоев к центральному слою. В зависимом пункте определено, что оба внешних слоя могут включать C3-C2-сополимер.

В публикации EP 457698 (Shah et а1.) описана многослойная пленка для упаковки сыра на основе полиамида. Такая полиамидная пленка описывается как имеющая "скорость пропускания кислорода не более чем 500 см3/м2, 24 часа, атм). В Примере 5 описана биаксиально ориентированная пленка с толщиной 1 мил (25,4 мкм), которая имеет центральный слой, состоящий из смеси приблизительно 70% ЭВОН и 30% полиамида, в сочетании с внешними слоями на основе сополимера полипропилена или пропилена, и эта пленка описана как дающая тепловую усадку при 220oF (104oС) на 24% в двух направлениях.

В заявке PCT 94/07954 (Kaeding, фирма DuPont) содержится подробная формула изобретения, относящаяся к дающей усадку пленке, содержащей смесь первого полиолефина ( ρ <0,92 г/см3; Mw/Mn 1-4, т.пл. < 115oC; один узкий интервал т. пл.), со вторым полиолефином, имеющим т.пл., которая на 10oC выше, чем т. пл. первого полиолефина и температуру ориентации, по меньшей мере, на 2oC ниже, чем его т. пл. Также раскрываются многослойные структуры, имеющие центральный слой из указанного выше C3C2-сополимера или полипропилена.

Различные многослойные термопластичные пленки нашли промышленное применение для упаковки мясных продуктов, сыра и продуктов питания, приготовленных в пленке. Обычными являются пленки, содержащие от трех до шести слоев. Типичными структурами являются следующие: ПЭ/Клей/Найлон, ЭВА/ПВДХ/ЭВА:ПЭ, ПЭ: ЭВА/ПВДХ/ПЭ:ЭВА, Иономер/ЭВА/Клей/ЭВОН/Клей/ЭВА, ПЭ:ЭВА/ПЭ: Клей: ЭВА/ЗВОН/ПЭ: Клей: ЭВА/ПЭ: ЭВА, Найлон/ЭВА/Клей/- ЭВОН/Клей/ ЭВА, C3C2-сополимер/ЭВА/Клей/ЭВОН/Клей/ЭВА/, и их разновидности, где полиэтиленовые сополимеры добавлены в один или в несколько слоев из ЭВА. Некоторые упаковочные пленки дают тепловую усадку при 90oC, а другие нет. Некоторые из них подвергнуты поперечной сшивке путем облучения и/или обработаны коронным разрядом, или нет. Некоторые из не дающих усадку пленок имеют кислородный барьер, состоящий из одного или нескольких слоев найлона или ЭВОН или смеси ЭВОН с найлоном. Такие неусадочные пленки включают структуры типа: ЭВА: ПЭ/Нейлон, ЭВА: ПЭ/Найлон/ ЭВОН/Найлон/ЭВА: ПЭ, ЭВА: ПЭ/ПВДХ/Найлон, ЭВА: ПЭ/ЭВОН/Найлон и ЭВА:ПЭ/Найлон/ЭВА. Неусадочные ЭВОН- содержащие пленки обычно имеют относительно толстый ЭВОН-слой, обычно более 0,5 мил (12,7 мкм). Тонкие ЭВОН-содержащие защитные многослойные дающие тепловую усадку, ориентированные пленки описаны в патенте США N 5382470 и в заявке США серии N 08/191886 (направлена на рассмотрение 3 февраля 1994); обе работы включены в описание в качестве справочного материала.

Из описанных выше неусадочных пленок пленки, содержащие ЭВОН, обычно имеют проницаемость для кислорода менее чем 10 см3 на м2 при давлении 1 атм, относительной влажности 0% и о при температуре 23oC, и считаются пленками с высокой степенью защиты. Понятие "барьер" или "защитный слой", которые используется в данном описании, относится к слою многослойной пленки, который выполняет функцию физического барьера для молекул газообразного кислорода. Физически защитный слоевой материал будет снижать кислородную проницаемость пленки (используемой для получения пакета) до менее, чем 70 см3 на один м3 при давлении 1 атм, при температуре 73oF (23oC) и относительной влажности 0%. Эти величины могут быть измерены в соответствии со стандартом ASTM D-1434.

Также известны пленки, приемлемые для упаковки продуктов питания, которые способны термоусаживаться при температуре 90oC и которые содержат найлон или смесь ЭВОН и найлона. Аксиально и особенно биаксиально вытянутые пленки, которые "дают термоусадку" в соответствии с используемым в данном описании понятием, имеют по меньшей мере 10%-ную естественную усадку (10% как в продольном направлении (ПрН), так и в поперечном направлении (ПпН) для биаксиально растянутых пленок). Такими известными пленками являются структуры следующих типов: Иономер/ПЭ/ Найлон, Иономер/ЭВА, Найлон, ЭАК/Найлон: ЭВОН/Иономер и ПЭ/ЭВОН: Найлон/ПЭ. Некоторые из этих ЭВОН-содержащих пленок дают усадку, имеют кислородную проницаемость, соответствующую высокому защитному уровню.

Следует отметить, что переработка для вторичного использования ПВДХ-полимеров затруднительна, особенно когда отходы полимера смешаны с другими полимерами, имеющими различные температуры плавления. Попытки переплавить пленку, содержащую ПВДХ, часто приводят к разложению ПВДХ-компонента. По этой причине в качестве альтернативных защитных слоев используется ЭВОН. Однако применение ЭВОН в многослойных структурах часто приводит к нежелательным оптическим свойствам, в особенности к высокой мутности, и к образованию структур, которые трудно обрабатывать и ориентировать. ЭВОН является очень жестким материалом и слои, содержащие ЭВОН, часто отслаиваются от соседних слоев или трескаются в процессе переработки и ориентации, что приводит к появлению линий, полос и других нежелательных оптических эффектов.

Коммерчески доступные пакеты производят путем поперечной сварки исходного материала в виде рукава из однослойной или многослойной пленки и разрезания трубчатых частей, содержащих запаянные концы, или путем получения двух, находящихся на расстоянии друг от друга, поперечных швов на рукавном исходном материале и отрезания боковой стороны рукава, или путем наложения плоских полотен пленки и запаивания их по трем сторонам путем складывания плоских полотен и запаивания двух сторон.

Обычно термосварку термопластичной пленки осуществляют путем прикладывания достаточных тепла и давления к поверхностям соседних слоев пленки в течение достаточного промежутка времени, чтобы вызвать сплавление двух слоев.

Обычный тип сварного шва, который используется при производстве пакетов, известен квалифицированным в данной области специалистам, как прутковый сварочный шов. При получении пруткового сварочного шва соседние термопластичные слои удерживают вместе с помощью расположенных друг против друга стержней, из которых по меньшей мере один нагрет для того, чтобы вызвать сплавление соседних термопластичных слоев поперек участка, который должен быть запаян, за счет прикладывания тепла и давления. Например, пакеты могут быть изготовлены из исходного материала в виде рукава за счет получения одного пруткового сварного шва поперек рукава. Это сварной шов также может быть назван нижним сварным швом. При использовании нижнего сварного шва рукавный материал может быть разрезан поперек с получением отверстия пакета.

При помещении продуктов питания, таких как мясо или домашняя птица, в пакет упаковку обычно вакуумируют и отверстие пакета герметизируют. Одно время стандартный способ герметизации пакета заключался в закреплении хомутика вокруг его отверстия. Хотя этот метод продолжают использовать, в последнее время для герметизации пакетов применяют технологию тепловой сварки. Например, отверстие пакета может быть запаяно сварным швом с помощью горячего стержня или оно может быть запаяно с помощью другого обычного способа тепловой сварки известного как импульсная сварка. Импульсную сварку осуществляют путем прикладывания тепла и давления с использованием расположенных друг против друга стержней, аналогично изготовлению пруткового сварного шва, за исключением того, что, по меньшей мере, один из этих стержней имеет закрытую проволоку или ленту, через которую проходит электрический ток в течение очень короткого промежутка времени (отсюда вытекает название "импульсная"), заставляя соседние слои образовать сплавленное соединение. После теплового импульса стержни охлаждают (например, путем циркуляции охладителя), продолжая удерживать внутренние поверхности мешка вместе для получения соответствующей прочности сварки.

Одна из проблем, которая встречается в процессе импульсной тепловой сварки известных пленок, заключается в том, что на участке сварки пленка часто подвергается экструзии (вытягиванию). Это приводит к уменьшению толщины пленки на участке сварного шва и, следовательно, к уменьшению прочности пленки на шее или при экстремальных ситуациях, и более тонкая пленка легко разъединяется или разрывается. Квалифицированные специалисты называют сильно экструдированные сварные швы "прогоревшими швами". Следовательно, "прогоревший" шов не имеет достаточной прочности или целостности, чтобы герметизировать или защищать упакованный продукт. Одна из попыток решить проблему "прогорания" заключается в облучении пленки перед изготовлением пакета.

Облучение многослойной пленки вызывает поперечную сшивку различных слоев пленки. При контролируемых условиях степень поперечной сшивки увеличивается за счет облучения, что может также привести к расширению температурного интервала тепловой сварки и повышению сопротивления пленки к проколам.

К сожалению, если слой термопластичной пленки, подвергаемой сварке слишком сильно поперечно сшит, то такой поперечно сшитый слой труднее расплавить или сплавить, что затрудняет получение прочных сварных швов, в особенности в случае импульсивной сварки отверстий пакетов после заполнения их мясом или домашней птицей. Все швы пакета (включая швы, которые получены как производителями пакетов, так переработчиками продуктов питания любым способом, в том числе или сваркой с помощью горячих стержней или импульсной сваркой) должны сохранять свою целостность для защиты вложенного пищевого продукта.

Должны соблюдаться строгие условия сварки для предупреждения нежелательных выхода на поверхность и прохождения газов, жидкостей и твердых материалов между внутренней и внешней сторонами пакета. Это в особенности необходимо, когда упаковка, содержащая продукты питания, изготовлена из дающей тепловую усадку пленки и должна использоваться при кулинарной обработке на пару или в горячей води и/или путем погружения в горячую воду, чтобы обжать пленку вокруг упакованного продукта, так как такая усадка повышает нагрузку на сварные швы. Таким образом, существует постоянная потребность в многослойных пленках, которые могли бы быть изготовлены в виде пакетов, имеющих прочные сварные швы, особенно полученных с помощью прутковой сварки или импульсной сварки. Такие пленки должны давать прочные швы, способные выдерживать широкий интервал температур и должны быть способны образовывать такие швы в широком интервале температур сварки без прогорания.

Как известно, существуют различные сочетания температур сварки времени и давления, которые меняются не только от одной марки и/или типа сварных машин к другой, но также могут отличаться для сварных машин, продаваемых одним и тем же производителем под одинаковыми идентифицирующими марками. Эти изменения, которые могут быть обусловлены такими факторами, как модификация продукции производителя или изменения в регулировке или монтаже оборудования, увеличивают потребность в пленках, которые могут быть запаяны с получением прочного цельного сварного шва при широких температурных интервалах и, следовательно, которые могут быть запаяны на различных сварных машинах.

Другая проблема, возникающая в процессе тепловой сварки, заключается в случайном образовании складок. Обычно тепловую сварку осуществляют путем прикладывания тепла и давления поперек двух полотен или частей пленки, например, двух противоположных сторон расправленного рукава, однако иногда участок, который должен быть запаян, может случайно загибаться с образованием отрезка пленки, имеющей четыре или шесть полотен, или частей пленки, которые зажаты между противоположными сварными стержнями. В таких случаях желательно, чтобы пленки были запаяны без прогорания. Более широкий интервал температур при импульсной сварке обеспечивает большую свободу при сваривании через складки, чем при узком температурном интервале.

Задачей настоящего изобретения является создание многослойной пленки, имеющей низкую кислородную проницаемость.

Еще одной задачей настоящего изобретения является создание пленки с низкой проницаемостью для паров воды.

Еще одной задачей настоящего изобретения является создание многослойной пленки, имеющей контролируемое прилипание к мясу.

Еще одна задача настоящего изобретения заключается в создании многослойной пленки, содержащей ЭВОН, которая устойчива к расслоению.

Одной из задач настоящего изобретения является также создание пленки с достаточной целостностью, чтобы выдерживать процесс обработки продукта в пленке без повреждения сварных швов и слоев пленки.

Еще одна задача настоящего изобретения состоит в создании пленки, которая может быть подвергнута тепловой сварке с образованием высокопрочных соединений за счет сплавления.

Также задачей настоящего изобретения является создание многослойной пленки, содержащей ЭВОН, которая имеет высокую величину усадки при 90oC и ниже.

Дополнительной задачей настоящего изобретения является получение поперечно сшитой при облучении, многослойной пленки с центральным слоем из ЭВОН, которая допускает использование широкого интервала напряжений при импульсной тепловой сварке.

Кроме того, задачей настоящего изобретения является создание ЭВОН-содержащей многослойной пленки, имеющей хорошие оптические свойства.

Еще одна задача настоящего изобретения относится к упаковочной пленке, которая не содержит хлор.

Также задачей настоящего изобретения является пленка для упаковки продуктов питания, таких как ветчина, которую приготавливают и отправляют на реализацию в одной и той же пленке.

Также задачей настоящего изобретения является получение упакованных продуктов питания, приготовленных в пленке, с использованием многослойной пленки, имеющей кислородозащитный слой.

Перечисленные выше и другие объекты настоящего изобретения, их преимущества и польза от их применения будут понятны из приведенного ниже описания, которое сопровождается примерами, не ограничивающими изобретение. Нет необходимости в том, чтобы каждая задача из перечисленных выше, нашла отражение во всех вариантах выполнения. Достаточно, чтобы изобретение могло быть с пользой применено.

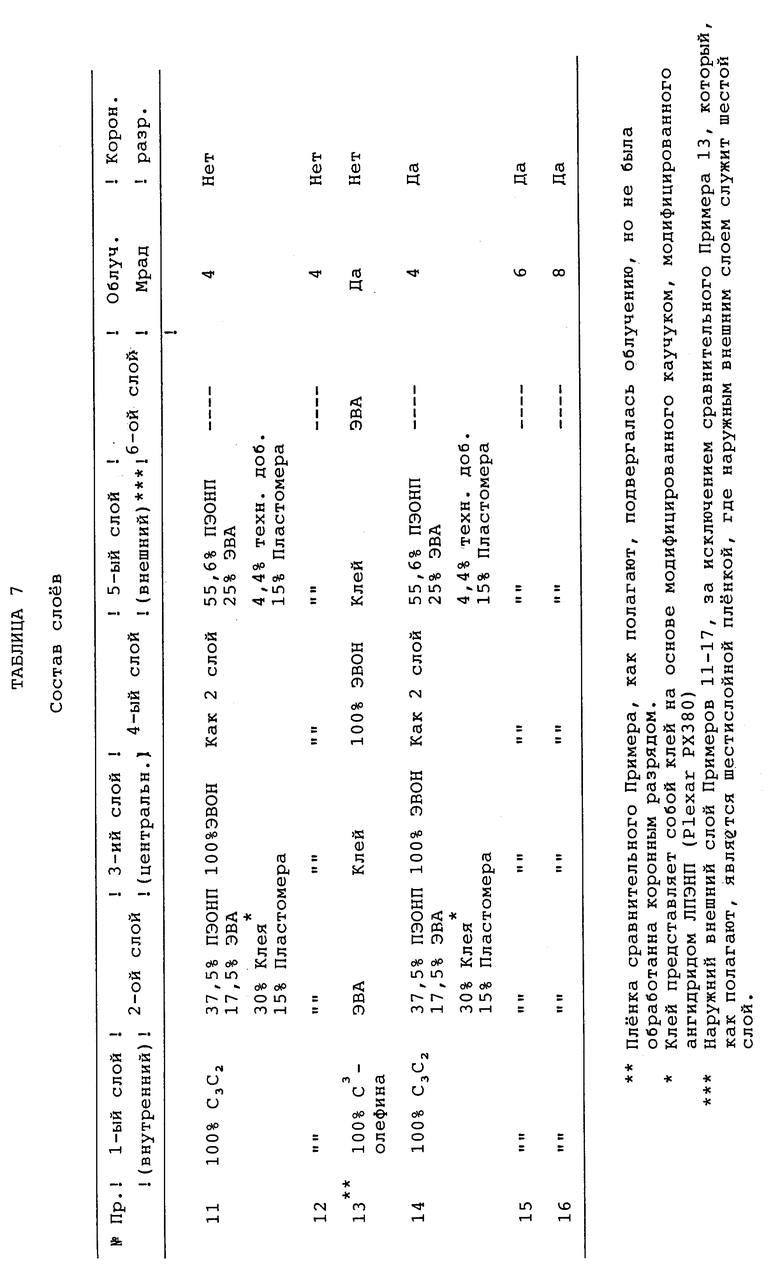

В соответствии с настоящим изобретением изделие, такое как продукт питания, и в особенности ветчина, упаковано в многослойную термопластичную, гибкую пленку, имеющую, по меньшей мере, пять слоев, расположенных последовательно (первый, второй, третий, четвертый, пятый) и соприкасающиеся друг с другом. Первый слой содержит, по меньшей мере, 50% вес. сополимера пропилена и, по меньшей мере, одного альфа-олефина, выбираемого из группы, включающий этилен, бутен-1,метилпентен-1, гексен-1, октен-1, и их смеси с содержанием пропилена, по меньшей мере, 60% вес. Второй слой включает смесь (1), по меньшей мере 10% первого сополимера этилена и, по меньшей мере, одного C4-C8-альфа-олефина с плотностью от 0,900 до 0,915 г/см3 и индексом расплава менее 1,0 град./мин. (П), по меньшей мере, 10% второго сополимера этилена с 4-18% винилового эфира или алкилакрилата, и (III), по меньшей мере, 10% модифицированного ангидридом третьего сополимера этилена с, по меньшей мере, одним альфа-олефином, виниловым эфиром или алкилакрилатом, и необязательно от 0 до 30% четвертого сополимера этилена и, по меньшей мере, одного C3-C8- альфа-олефина, имеющего плотность менее 0,900 г/см3 и температуру плавления менее 85oC. Второй слой может необязательно содержать сополимер пропилена, который описан выше для первого слоя. Третий слой представляет собой центральный слой, который включает, по меньшей мере 80% вес., предпочтительно, по меньшей мере, 90% вес. сополимера этилена и винилового спирта, имеющего содержание этилена, по меньшей мере, приблизительно 38% мол. или выше. В предпочтительном варианте осуществления изобретения этот третий слой может иметь толщину приблизительно от 0,05 до 0,3 мил (1,7-7,62 мкм) и предпочтительно от 0,14 до 0,2 мил (4,1-5,1 мкм). Четвертый слой может быть таким же, как второй слой, или отличаться от него, но состоит из смеси смол, которые описаны выше для второго слоя. Пятый слой включает смесь (1), по меньшей мере, 30% первого сополимера этилена с, по меньшей мере, одним C4-C8- альфа-олефином с плотностью сополимера от 0,900 до 0,915 г/см3 и индексом расплава менее 1,0 градусов/мин, (II), по меньшей мере, 10% второго сополимера этилена с 4-18% винилового эфира или алкила-крилата; и (III) необязательно от 0 до 30% третьего сополимера этилена и, по меньшей мере, одного C3-C8- альфа-олефина, имеющего плотность менее 0,900 г/см3 и температуру плавления менее 85oC. Предпочтительно заявляемая пленка будет подвергаться тепловой сварке, имея, по меньшей мере, один слой, который поперечно сшит, предпочтительно при облучении. В одном из очень полезных вариантов осуществления изобретения пленка представляет собой пленку, дающую тепловую усадку при температуре, такой как 90oC или ниже, и может иметь величину усадки в одном направлении или в продольном и в поперечном направлениях, по меньшей мере, 20% и преимущественно усадка может составлять, по меньшей мере, 30% при упаковке продуктов питания, приготовленных в пленке, таких как ветчина или грудки домашней птицы.

В одном из вариантов осуществления изобретения заявляется способ изготовления описанной выше пленки. Пленка может быть использована для обработки и/или упаковки изделий, особенно продуктов питания, таких как ветчина, говядина, домашняя птица, или обработанное мясо, которые могут быть приготовлены в пленке.

Заявленные пленка и способ по изобретению могут быть использованы для поддающейся тепловой сварке, кислородо- и влагозащитной пленочной упаковки продуктов питания в процессе кулинарной обработки и/или для упаковки при продаже таких продуктов питания после пастеризации или тепловой обработки.

Настоящее изобретение особенно хорошо подходит для обработки и упаковки пастеризуемых продуктов и находит, в частности, применение в упаковках ветчины, приготовленной в пленке. Термин "приготовлена в пленке", используемый в данном описании, указывает на пленку или пакет, в которых продукты питания пастеризуются или подвергаются тепловой обработке. Эти пленка или пакет используются производителями пищевых продуктов для того, чтобы удерживать, защищать и/или придавать продукту форму в процессе приготовления или пастеризации, после чего пленку удаляют (иногда говорят "сдирают"), или она может быть оставлена в качестве защитного слоя при транспортировке и необязательно даже при розничной продаже.

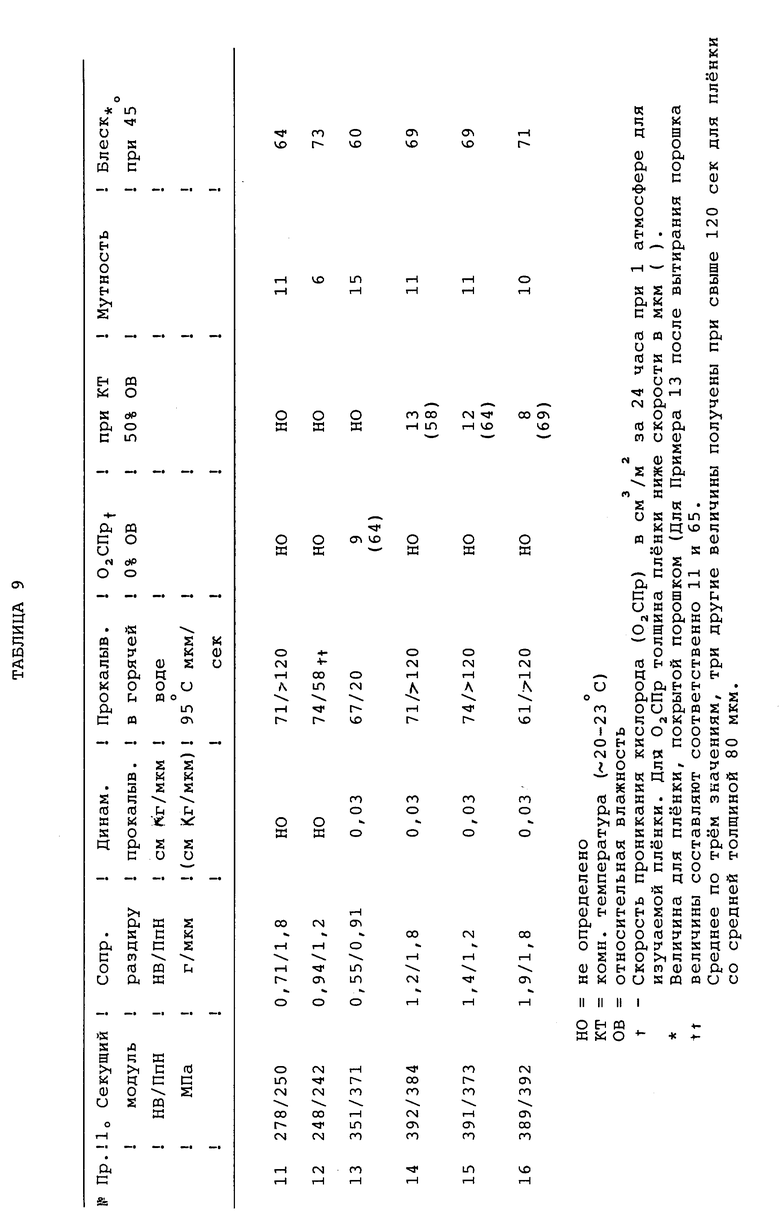

К некоторым преимуществам пленки по изобретению относятся: относительно низкая проницаемость для кислорода, и паров воды; высокая устойчивость к расслоению и неожиданно хорошая совместимость устойчивости к расслоению при повышенных температурах, моделирующих условия тепловой обработки, и способность к ориентации, что приводит к хорошей низкотемпературной усадке; устойчивость к расслоению под действием пищевых кислот, солей и жира; высокие величины усадки при низких температурах (90o или ниже); остаточное усилие усадки, которое формирует и сохраняет плотный продукт; контролируемое прилипание к мясу; способность к тепловой сварке от хорошей до прекрасной, особенно при широком интервале напряжений, характерном для промышленных сваривающих устройств, низкие уровни экстрагируемости, согласуемые с государственным законодательством по контактированию с пищевыми продуктами; низкая мутность; высокий блеск; отсутствие влияния на вкус или запах упакованного продукта; высокий предел прочности при растяжении; поверхность, на которой можно печатать; высокая прочность тепловой сварки и долговечный сварной шов, особенно при температурах тепловой обработки продукта; а также хорошая обрабатываемость.

В предпочтительном варианте выполнения изобретения пленка имеет низкую проницаемость для кислорода и низкую проницаемость для паров воды в сочетании с высоким прилипанием к мясу, что предупреждает вытекание жидкости в процессе обработки, хорошую способность к тепловой сварке и высокие величины усадки при низкой температуре (90oC и ниже). В особенности предпочтительном варианте, заявляемая пленка при 90oC и менее имеет, по меньшей мере, 20%-ную еще более предпочтительно приблизительно 30%-ную и выше) усадку, по меньшей мере, в одном направлении, предпочтительно, по меньшей мере, 25% в обоих направлениях. Также предпочтительные пленки могут подвергаться тепловой сварке при широком интервале напряжений и предпочтительно обладают способностью к усадке при низких температурах в сочетании со способностью к тепловой сварке в широком интервале.

Кроме того, кислородозащитные свойства заявляемой пленки уменьшают или ограничивают потери из-за порчи, например из-за прогорклости вследствие окисления. Заявляемые пленки и пакеты особенно полезны для упаковки продуктов питания, приготовленных в пленке, но могут быть также использованы в качестве упаковки для большого числа продуктов и непищевых изделий.

Настоящее изобретение может быть использовано в виде пакетов с различными размерами. Под термином "плоская ширина" понимают поперечную ширину расправленной рукавной пленки. Плоская ширина также равна 1/2 от длины окружности рукавной пленки.

Настоящее изобретение во всех его вариантах включает или использует многослойную, термопластичную, полимерную, гибкую пленку толщиной 10 мил (254 мкм) или менее, содержащую слой на основе сополимера пропилена для хорошего контактирования с продуктом питания, который обеспечивает способность к тепловой сварке, газозащитный слой из ЭВОН, внешний устойчивый к неправильному обращению слой и клеевые слои, в которых используется сочетание высокомолекулярных, низкомолекулярных, высокоразветвленных и по существу линейных полимеров для того, чтобы получить пленку, удивительно способную к ориентации и имеющую высокую устойчивость к расслоению даже в условиях тепловой обработки продукта в пленке. ЭВОН-содержащий слой контролирует газопроницаемость пленки. Слой, содержащий сополимер на основе пропилена, регулирует способность пленки прилипать к заключенному в ней продукту, и эта способность в случае мяса называется "прилипаемостью к мясу", а также регулирует способность к тепловой сварке и прочность сварного шва, в особенности при повышенных температурах и во времени. Клеевые слои регулируют устойчивость к расслоению ЭВОН-содержащего центрального слоя, и успешно усиливают способность к ориентации. Такие пленки предпочтительно имеют толщину приблизительно 2-3 мил (50,8-76,2 мкм), хотя могут быть изготовлены пленки, приемлемые для упаковки продуктов питания, с толщиной до 4 мил (106,6 мкм) или тонкие пленки с толщиной 1 мил (25,4 мкм). Обычно пленки имеют толщину приблизительно 1,5-3 мил (38,1-72,2 мкм). Особенно предпочтительными для применения в качестве пленок для упаковки приготовленных в пленке мясных продуктов являются многослойные пленки с толщиной между приблизительно 2 и 3 мил (50,8-76,2 мкм). Такие пленки имеют хорошую устойчивость к неправильному обращению и хорошую обрабатываемость. Пленки тоньше 2 мил (50,8 мкм) менее устойчивы к плохому обращению и их труднее использовать в процессах упаковки. Предпочтительными являются пленки, имеющие способность к тепловой усадке. Предпочтительные пленки также могут обеспечивать положительное сочетание одного или нескольких, или всех свойств, включая низкую мутность, высокий блеск, высокую степень усадки при 90oC и ниже, хорошую обрабатываемость, хорошую механическую прочность и высокие защитные свойства, в том числе высокие защитные свойства от проникновения кислорода и воды.

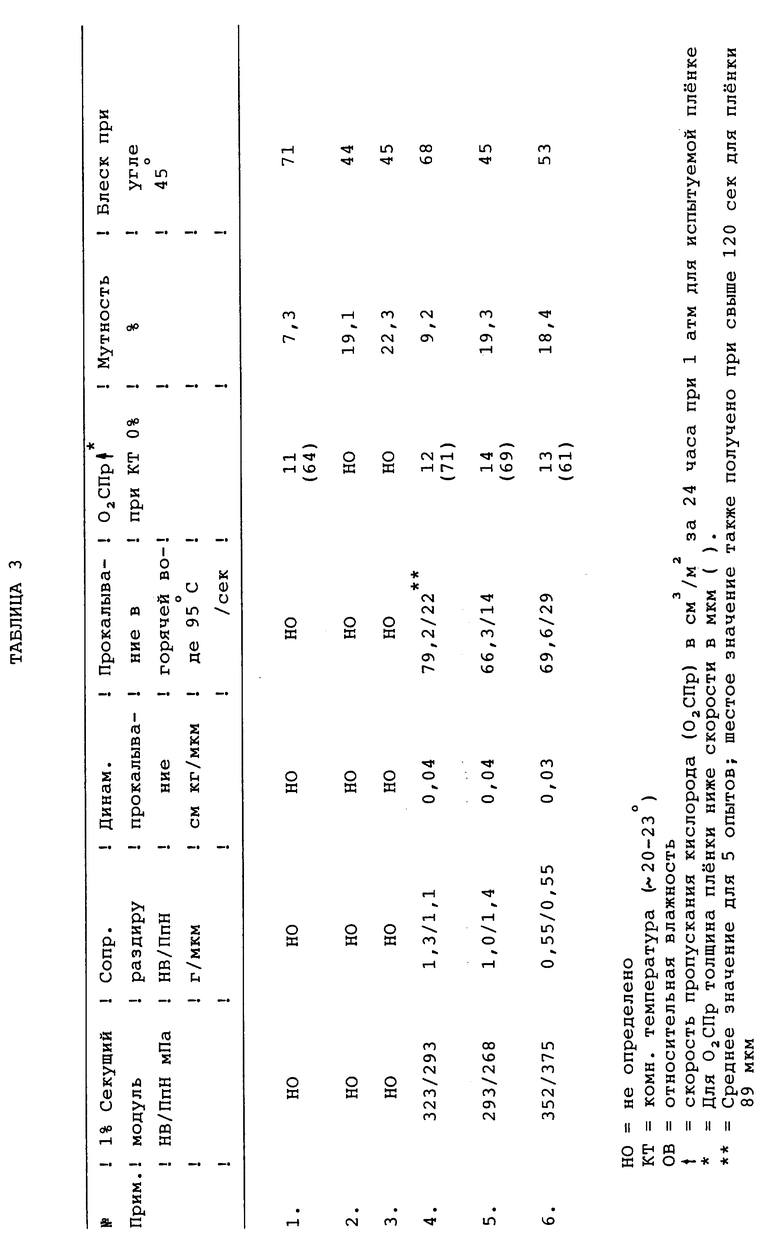

Приемлемые пленки по изобретению могут иметь низкую мутность и высокий блеск, например, мутность менее 20% и блеск более 50 единиц Хантера (Ед. X) при 45o. Некоторые предпочтительные варианты пленок по изобретению могут иметь значение мутности менее 10-12% и предпочтительно менее 6%, а также очень высокие значения блеска, например, более 65 единиц Хантера и предпочтительно более 75 ед. X.

Заявляемое изделие предпочтительно представляет собой дающую тепловую усадку многослойную пленку, которая должна иметь, по меньшей мере, пять слоев. Эти пять основных слоев называют первый слой, второй слой, третий слой, четвертый слой и пятый слой. Первый слой и пятый слой расположены на противоположных сторонах третьего слоя и предпочтительно прикрепляются к нему с помощью второго и четвертого клеевых слоев соответственно. Эти пять слоев представляют неотъемлемую часть пленки по изобретению. Когда пленка имеет форму рукава или пакета, эти слои образуют стенку рукава или пакета. Эта стенка в поперечном сечении имеет первый слой, составляющий внешний слой, расположенный как можно ближе к внутренней поверхности рукава (или пакета), и пятый слой, находящийся напротив внешнего слоя и обычно расположенный как можно ближе к внешней поверхности рукава (или пакета).

В соответствии с изобретением подразумевается, что могут быть получены рукавные пленки, имеющие более пяти слоев, и что такие дополнительные слои могут быть расположены в виде дополнительных промежуточных слоев, лежащих между третьим, слоем (также называемым центральным слоем) и первым или пятым слоями или между обоими этими слоями, или эти дополнительные слои могут включать один или несколько поверхностных слоев и охватывать любую внутреннюю или внешнюю поверхность рукава или обе поверхности. Предпочтительно, первый слой составляет внутренний поверхностный слой рукава, который при использовании контактирует с пищевым продуктом, упакованным в рукав. Это первый слой представляет собой слой, поддающийся, тепловой сварке, чтобы облегчить образования пакетов и герметично закрытых упаковок. Преимущественно первый слой в качестве внутреннего поверхностного слоя при применении для упаковки пищевых продуктов будет приемлем для контактирования с пищевыми продуктами, содержащими белок, воду и жир, без передачи вредных материалов, изменения вкуса или запаха продуктов. Первый слой может представлять собой внутренний поверхностный слой и может состоять по существу из сополимера пропилена и альфа-олефина. Если необходимо, то может быть использована иономерная смола или отдельно или в смеси с одним или несколькими слоями, но такое использование не является необходимым для производства пленки, приемлемой для упаковки продуктов питания, обрабатываемых в пленке. Слой, подвергающийся тепловой сварке, и фактически вся пленка, может не содержать иономерный полимер и обладать при этом совершенно достаточными свойствами, без увеличения расходов на дорогие иономерные смолы.

Также является предпочтительным, чтобы пятый слой составлял внешнюю поверхность слоя рукава или пакета. В качестве внешнего поверхностного слоя рукава или пакета первый слой должен обладать устойчивостью к истиранию, плохому обращению и стрессам, которые имеют место при работе с ними, и должен также легко обрабатываться (например, должен легко подаваться через машины и подвергаться машинной обработке, например, при транспортировке, упаковке, нанесении надписей или в процессе производства пленки или пакета). Он также должен облегчать ориентацию при растягивании, когда желательна пленка, дающая высокую усадку, особенно при низких температурах, таких как 90oC и ниже.

Преимущественно первый слой в основном состоит из сополимера пропилена с содержанием пропилена 60% вес. и более. Такой слой предпочтительно представляет собой внутренний поверхностный слой рукава и пакета.

Поверхностные слои защищают центральный слой от неправильного употребления и могут также защищать его от контакта с влагой, которая может воздействовать или вносить изменения в газозащитные свойства центрального слоя из ЭВОН и/или найлона.

Согласно изобретению имеются промежуточные клеевые слои на любой стороне центрального слоя из ЭВОН (третий слой). Второй слой этой пленки представляет собой необычно тонкий клеевой слой, который, помимо обеспечения устойчивости к расслоению слоев из ЭВОН и соседнего противостоящего слоя, также вносит вклад в облегчение ориентации и ускоряет получение биаксиально растянутой пленки, имеющей высокую величину тепловой усадки, особенно при низких температурах (90oC и ниже) в сочетании с оптическими свойствами, которые превосходят свойства многих пленок-аналогов. Использование клеевого слоя, нанесенного непосредственно на каждую сторону центрального слоя, дает пленку, которая обладает чрезвычайно высокой устойчивостью к расслоению и которая может быть ориентирована с получением пленки, имеющей тепловую усадку 30% и выше при 90oC и ниже.

В предпочтительном варианте центральный слой из ЭВОН непосредственно прикреплен ко второму и четвертому слоям, которые выполняют функцию клеевых слоев и, в свою очередь, необязательно прикреплены непосредственно к внутреннему (первому) или внешнему (пятому) слою (или предпочтительно к обоим). В наиболее предпочтительном варианте осуществления изобретения пленка состоит по существу из пяти полимерных слоев, а именно: внутреннего (первого) слоя, клеевого (второго) слоя, центрального (третьего) слоя, клеевого (четвертого) слоя и внешнего (пятого) слоя. Этот предпочтительный вариант изобретения обеспечивает желаемое сочетание свойств, таких как низкая влагопроницаемость, низкая проницаемость для кислорода, контролируемое прилипание к мясу, высокий блеск, хорошая механическая прочность, отсутствие в конструкции хлора, а также необходимые усилия усадки, в многослойной упаковочной пленке, дающей низкотемпературную усадку, которая устойчива к расслоению и подвергается тепловой сварке и которая может быть биаксиально ориентирована. Центральный слой может необязательно содержать технологические добавки или пластификаторы. Может быть необязательно введен найлон в количестве до 20% вес.

Типичная толщина основных слоев заявляемой пленки, дающей тепловую усадку, может составлять приблизительно 5-40% для первого (обычно внутреннего поверхностного) слоя, 25-70% для второго (клеевого слоя), 3-13% для третьего (центрального) слоя, 1-35% для четвертого (клеевого) слоя и 10-50% для пятого (внешнего) слоя, хотя допустимы пленки с различным соотношением толщины слоев. Первый слой обычно представляет собой внешний поверхностный слой пленки и в рукавной структуре является внутренним поверхностным слоем рукава. Функция первого слоя заключается в создании слоя, который имеет контролируемое прилипание к мясу и поверхность которого обладает способностью к тепловой сварке сама к себе (или ко второму внешнему слою, если необходимо запаиванием с перекрыванием) при использовании промышленного оборудования и (для упаковки продуктов питания) в создании гигиенической поверхности для соприкосновения с пищевым продуктом. В настоящем изобретении для выполнения этих функций толщина первого слоя не должна быть большой, но для хорошего сочетания простоты обработки и сварки этот слой предпочтительно имеет толщину от 0,1 до 1,2 мил (2,54- 30,48 мкм). Важно, чтобы этот поддающийся тепловой сварке слой был сплошным, например, располагался по всей внутренней поверхности рукава, и чтобы он мог подвергаться экструзии при достаточной толщине для осуществления тепловой сварки (если это необходимо).

Предпочтительно первый слой представляет собой внешний, поддающийся тепловой сварке слой, который дает возможность получать из пленки пакеты. Под термином "поддающийся тепловой сварке слой" понимают слой, который сваривается сам с собой, например, способен образовывать соединение при сплавлении с помощью обычных непрямых нагревательных средств, которые генерируют на, по меньшей мере, одной поверхности контакта пленок достаточное количество тепла для передачи прилегающей поверхности контакта пленок и образования границы соединения между ними без нарушения целостности пленок. Граница отсоединения должна быть достаточно термически стабильна для предупреждения утечки газа или жидкости через это соединение при воздействии температур выше или ниже комнатных в процессе обработки продуктов питания внутри рукава, когда запаяны оба его конца, например, в запаянном пакете. Для использования при обработке в пленке сварные швы должны выдерживать повышенные температуры приблизительно до 160-180oF (71-82oC) или более в течение продолжительного периода времени, например от 4 до 12 часов в среде, которая может изменяться от нагретого влажного воздуха или пара до нагретой воды. И наконец, граница соединения между примыкающими внутренними слоями должна иметь достаточную физическую прочность, чтобы выдержать напряжение, возникающее при растяжении или усадки вследствие наличия массы продукта питания, заключенного в рукаве, и необязательно подвергнутого пастеризации или температурам и условиям приготовления в пленке.

Если не указано особо, то в настоящем описании процентное содержание материалов, используемых в отдельных слоях, приведено из расчета на вес указанного слоя. Процентный состав сомономера в конкретном полимере дан из расчета на вес указанного полимера.

Первый слой, особенно в качестве внутреннего поверхностного слоя рукава, в соответствии с настоящим изобретением также обеспечивает хорошую обрабатываемость и облегчает прохождение пленки через оборудование (например, при введении пищевых продуктов). Этот слой может быть покрыт порошком, препятствующим слипанию. Также к первому внешнему слою пленки могут быть добавлены обыкновенные добавки, препятствующие слипанию, полимерные пластификаторами или добавки, снижающие трение, или он может не содержать таких вспомогательных ингредиентов. При обработке этого слоя коронным разрядом необязательно или предпочтительно снижающая трение добавка не используется, но он будет содержать или может быть покрыт порошком, препятствующим слипанию, или таким агентом, как двуокись кремния или крахмал. В одном из вариантов изобретения первый внешний слой состоит по существу из сополимера пропилена или его смесей.

Приемлемые для применения в первом слое сополимеры пропилена имеют содержание пропилена, по меньшей мере, 60% вес., необязательно, по меньшей мере, 80% вес. Необязательно или предпочтительно эти сополимеры имеют содержание пропилена, по меньшей мере, 90% вес. Пропилен сополимеризуется, по меньшей мере, с одним альфа-олефином, выбираемым из группы, включающей этилен, бутен-1, гексен-1, метил-пентен-1, октен-1 и их смеси, в количестве до 40% вес. Предпочтительными являются биполимеры пропилена и этилена (C3-C2-сополимеры), а также C3-C4-биполимеры и C3-C2-C4-терполимеры. Наиболее предпочтительными являются C3-C2-сополимеры, в особенности биполимеры. Предпочтительные C3-С2- сополимеры имеют содержание пропилена, по меньшей мере, 90% и необязательно, по меньшей мере, 95% вес. Предпочтительные сополимеры пропилена имеют температуру плавления приблизительно от 126 до 145oC, более предпочтительно приблизительно от 129 до 136oC. Предпочтительными являются статистические сополимеры пропилена. Предпочтительный сополимер является промышленным продуктом выпускаемым фирмой Solvay and Cie, в виде биориентированной смолы пленочного качества под торговым названием Elitex P KS 409. Этот полимер характеризуется как статистический сополимер пропилена и этилена, имеющий температуру плавления менее 136oC, плотность (ρ) приблизительно 0,895 г/см3, теплостойкость по Вика приблизительно 120oC (ASTM 1525 (1 кг)) и индекс расплава при 230oC и 2,16 кг приблизительно 5 град/мин.

Первый слой заявляемой пленки включает сополимер пропилена и обладает контролируемым прилипанием к мясу. Характеристика прилипания к мясу может контролироваться за счет использования, отказа от использования и/или степени обработки поверхностной энергии, например, с помощью коронного разряда.

Пленки по изобретению внутренний поверхностный слой (первый слой) которых не обработан коронным разрядом, обычно имеет поверхностную энергию, по меньшей мере, 29 дин на см, и обычно, по меньшей мере, менее, чем 33. Поверхностная энергия обработанного коронным разрядом первого слоя может повышаться до, по меньшей мере, 33 дин/см, предпочтительно до, по меньшей мере, 43 дин/см. Наиболее предпочтительно может быть использован уровень приблизительно от 35 до 38 дин/см, чтобы получить пленки настоящего изобретения, имеющие высокую прилипаемость к мясу. Пленки, которые имеют высокую прилипаемость к мясу, уменьшают вываривание мясных соков в процессе приготовления, которое, если его не предотвратить, может привести к потере веса продукта. Кроме того, вываривание может привести к получению нежелательного внешнего вида упаковки в тех случаях, когда необходима пленка для обработки/упаковочная пленка, которая должна оставаться на продукте после обработки при продаже и использовании. Заявляемые пленки с низкой прилипаемостью к мясу находят применение в случаях обработки в пленке с ее удалением, когда пленку обычно удаляют с упакованного в ней продукта непосредственно после приготовления или пастеризации. Продукт после удаления пленки подвергается дополнительной обработке или повторной упаковке. Пленки с низкой прилипаемостью к мясу настоящего изобретения обычно имеют энергию поверхности менее 33 дин/см.

Центральный слой выполняет функцию газозащитного слоя и обеспечивает необходимую защиту от кислорода для консервирования упакованного изделия. Он должен также обеспечивать хорошие оптические свойства при ориентировании растягиванием, в том числе низкую мутность, а также поведение при растягивании, совместимое с окружающими его слоями. Желательно, чтобы толщина центрального слоя была менее приблизительно 0,45 мил (10,16 мкм и более приблизительно 0,05 мил (1,27 мкм) для придания желаемой совместимости рассматриваемых эксплуатационных характеристик, например, относительной кислородной проницаемости, величины усадки, особенно при низких температурах, простоты ориентирования, устойчивости к расслоению и оптических свойств. Приемлема толщина менее чем 15%, например от 3 до 13%, от общей толщины пленки. Предпочтительно также, чтобы толщина центрального слоя составляла приблизительно менее 10% от общей толщины многослойной пленки.

Центральный слой включает ЭВОН, который контролирует кислородную проницаемость пленки. Для скоропортящихся продуктов питания кислородная проницаемость пленки должна быть сведена к минимуму. Обычные пленки имеют кислородную проницаемость менее, чем приблизительность 20 см3/м2 за 24-часовой период при давлении 1 атм, влажности воздуха 0% и температуре 23oC, предпочтительно 15 см3/м2, более предпочтительно менее чем 10 см3/м2.

ЭВОН получают путем гидролиза (или омыления) этиленвинил-ацетатного сополимера и хорошо известно, что для того, чтобы продукт был эффективным барьером для молекул кислорода, гидролиз-омыление необходимо проводить почти полностью, то есть, по меньшей мере, на 97% (использование такого продукта является также предпочтительным в настоящем изобретении). ЭВОН является промышленным продуктом, выпускаемым в виде смолы с различным процентным содержанием этилена, и существует прямая зависимость между содержанием этилена и температурной плавления.

При реализации настоящего изобретения компонент центрального слоя, содержащий ЭВОН, имеет температуру плавления приблизительно 175oC или ниже. Это является характеристикой промышленных материалов на основе ЭВОН, имеющих содержание этилена приблизительно 38% мол. или выше. Приемлемые ЭВОН-полимеры с содержанием этилена 38% мол. имеют температуру плавления приблизительно 175oC. С увеличением содержания этилена температура плавления падает. Температура плавления приблизительно 158oC соответствует содержанию этилена 48% мол. Предпочтительные материалы на основе ЭВОН будут иметь содержащие этилена 44% мол. Сополимеры ЭВОН, имеющие более высокое содержание этилена, также могут быть использованы, и ожидается, что обрабатываемость и ориентирование должны быть лучше, однако, газопроницаемость, особенно относительно кислорода, может становиться нежелательно высокой для некоторых случаев применения в качестве упаковочного материала, когда продукт чувствителен к разложению в присутствии кислорода.

Количество ЭВОН в центральном слое может регулироваться путем смешения с найлоном в целях изменения параметров ориентации или газопроницаемости, например, кислородной проницаемости, пленок настоящего изобретения. Толщина центрального слоя может также меняться приблизительно от 0,05 до 0,30 мил (1,3-7,62 мкм). Кроме того, хотя предпочтительно, чтобы центральный слой состоял по существу из ЭВОН, в настоящем изобретении допускается, что может присутствовать не только до 20% вес. найлона, но и другие вспомогательные добавки, в том числе в центральный слой могут быть добавлены в небольших количествах полимеры с целью преднамеренного воздействия на свойства центрального слоя, такие как газопроницаемость или влагостойкость.

При смешении ЭВОН-компонента кислородозащитного слоя с найлоном предпочтительным полиамидом для этой смеси является найлон 6/66.

Найлон 6/66 представляет собой сополимер найлона 6 и найлона 66. Найлон 6 представляет собой полиэпсилон-капролактам. Найлон 66 представляет собой полимер, полученный из адипиновой кислоты и гексаметилендиамина.

Найлон 6/66 производится различными компаниями, в некоторых случаях с различным процентным содержанием двух мономеров, вероятно, различными способами и, по-видимому, с различными параметрами ориентации. Следовательно, свойства различных сополимеров найлон 6/66 могут меняться значительно. Например, температура плавления уменьшается по мере увеличения содержания найлона 66 от 5 до 20 мол.%.

Когда в качестве полиамида в полимерной смеси кислородо-защитного слоя используются другие найлона, такие как тип 6,12, то в центральном слое пятислойной пленки появляются многочисленные гели, а в некоторых случаях обнаруживаются трещины. Появление гелей может быть обусловлено несовместимостью ЭВОН-найлон-6,12 или химическим взаимодействием между двумя полимерами. Трещины, по-видимому, развиваются вследствие того, что в процессе ориентации смесь полимеров растягивается неравномерно. Эти многочисленные гели и трещины нежелательны в пленках, предназначенных для промышленного применения в качестве упаковки продуктов питания, и указывают на потенциальное нарушение целостности пленки и ее проницаемости.

Предпочтительным найлоном является сополимер найлон 6/66, имеющий температуру плавления приблизительно 195oC, содержание названного компонента найлон 6 приблизительно 85 мол.% и содержание компонента найлон 66 приблизительно 15 мол. %, и который является коммерческим продуктом фирмы Allied Chemical Co. (Morristown. New Jersey, США), выпускаемым под торговым названием CAPRON XTRAFOMTM 1539 F.

Центральный слой должен состоять, по меньшей мере, на 80 вес.% из ЭВОН и необязательно может содержать 0-20 вес.% найлона. Использование больших количеств найлона (например, больше, чем 10% и в особенности больше, чем 20%) приводит к нежелательно высокой проницаемости для кислорода.

Второй и четвертый слои расположены на каждой стороне центрального слоя и придают многослойной структуре хорошие межслоевые характеристики прилипания. Любой или оба из этих слоев также вносят вклад в способность к усадке и/или в оптические свойства заявляемой пленки. В состав каждого второго и четвертого слоев входит, по меньшей мере, 10% первого сополимера этилена и, по меньшей мере, одного C4-C3-альфа-олефина, причем указанный сополимер имеет плотность от 0,900 до 0,915 г/см3 и индекс расплава менее 1,0 град/мин. Этот первый сополимер представляет собой полиэтилен очень низкой плотности.

Понятие "полиэтилен очень низкой плотности" (ПЭОНП, VLDPE), который иногда называют полиэтиленом ультранизкой плотности (ПЭУНП, ULDPE), относится к по существу линейным полиэтиленам, имеющим плотности ниже приблизительно 0,915 г/см3 и, вероятно, до 0,86 г/см3 и, по меньшей мере, одну температуру плавления при по, меньшей мере, 90oC. Это понятие не охватывает сополимеры этилена и альфа-олефина с плотностью ниже приблизительно 0,90 г/см3, имеющие эластомерные свойства и называемые эластомерами. Некоторые эластомеры также называются, по меньшей мере, одним производителем как "этилен-альфа-олефиновые пластомеры", но другие производители характеризуют ПЭОНП как этилен-альфа-олефин с пластомерными свойствами. Однако, как будет показано ниже, этилен- альфа-олефиновые эластомеры или пластомеры могут с успехом использоваться в настоящем изобретении в качестве второстепенного компонента в некоторых слоях рассматриваемой многослойной пленки. Понятие ПЭОНП не включает линейные полиэтилены низкой плотности (ЛПЭНП, LLDPE), которые имеют плотность в интервале 0,915-0,930 г/см3, но подразумевается, что ЛПЭНП может необязательно подмешиваться в один или более слоев. Полимеры, относящиеся к ПЭОНП, могут быть изготовлены различными способами, включая получение в растворе или в псевдоожиженном слое с использованием различных катализаторов, в

том числе традиционных катализаторов Циглера-Натта с жесткой геометрией единичного участка или металлоценовых катализаторов.

К ПЭОНП относятся сополимеры (в том числе термополимеры) этилена с альфа-олефинами, обычно с 1-бутеном, 1-гексеном или 1-октеном, и в некоторых случаях терполимеры, такие как терполимер этилена, 1- бутена и 1-гексена. Способ получения ПЭОНД описан в Европейской патентной публикации 120503, которая включена в данное описание в качестве справочного материала.

Например, описанные в патенте США N 4640856 (Ferguson et al.) и в патенте США N 4863769 (Lustig et al.) ПЭОНД могут быть использованы в биаксильно ориентированных пленках и обладают прекрасными свойствами в сравнении с пленками, содержащими ЛПЭНД. К таким прекрасным свойствам относятся более высокая усадка, более высокая прочность при растяжении и более высокая устойчивость к проколам.

К приемлемым ПЭОНП относятся полимеры, производимые фирмами Dow Chemical Company, Exxon Chemical Company и Union Carbide Corporation.

В состав второго и четвертого слоев также входит, по меньшей мере 10% второго сополимера этилена с 4-18% винилового эфира или алкилакрилата и, по меньшей мере, 10% модифицированного ангидридом третьего сополимера с, по меньшей мере, одним альфа-олефином, виниловым эфиром или алкилакрилатом, а также от 0 до 30% четвертого сополимера этилена с, по меньшей мере, одним C3-C8- альфа-олефином, имеющим плотность менее чем 0,900 г/см3 и температуру плавления менее чем 85oC. Предпочтительным вторым сополимером является этиленвинилацетатный сополимер.

Выражение "этиленвинилацетатный сополимер" (ЭВА), которое используется в данном описании, относится к сополимеру, полученному из этилена и винилацетата, где звенья, полученные из этилена (мономерные звенья) присутствуют в сополимере в значительных количествах (по весу), а звенья, полученные из винилацетата (мономерные звенья), присутствуют в сополимере в незначительных количествах (по весу).

Состав второго слоя может быть идентичен или может отличаться от состава четвертого слоя в пределах параметров описанной выше структуры. Например, конкретные используемые первый, второй и третий полимеры могут отличаться от одного слоя к другому или могут быть частично или полностью одинаковыми, или могут присутствовать в одинаковых или в различных количествах. Также необязательный четвертый полимер и другие ингредиенты, не требуемые в соответствии с настоящим изобретением, могут присутствовать в одном или в обоих слоях, а относительная толщина каждого слоя может изменяться. Предпочтительно второй слой часто толще, чем четвертый слой для того, чтобы помимо хорошей способности к усадке обеспечить высокие влагозащитные свойства. Необязательный четвертый компонент часто называют "пластомером".

Первый сополимер любого из второго и четвертого слоя или обоих может составлять от 10 до 70% каждого соответствующего слоя. Второй сополимер любого из второго и четвертого слоя или обоих слоев может составлять от 10 до 40% каждого соответствующего слоя. Третий сополимер любого из второго и четвертого слоя или обоих слоев может составлять от 10 до 60% каждого соответствующего слоя. Четвертый сополимер любого из второго и четвертого слоя или обоих слоев может составлять по меньшей 10% каждого соответствующего слоя.

Пятый слой обеспечивает механическую прочность, способность к усадке, устойчивость к истираним и препятствует прогоранию шва в процессе тепловой сварки. Этот пятый слой обычно является достаточно толстым, чтобы обеспечить стенкам упаковочной пленки основу, способность к усадке и прочность при ударе для того, чтобы она выдерживала усадочную ориентацию, давление рук, истирание и операцию по упаковке продукта. В качестве внешнего поверхностного слоя пленки пятый слой обеспечивает желаемый глянцевый внешний вид. Полезно, когда пятый слой содержит по меньшей мере 30%, предпочтительно по меньшей мере 40% первого сополимера этилена с небольшим количеством одного или нескольких C4-C8-альфа-олефинов, который может обеспечивать защиту от паров воды и который препятствует проникновению влаги. Высокие влагозащитные свойства необходимы, чтобы исключить потерю веса и нежелательное высыхание вложенного пищевого продукта. Этот первый сополимер имеет плотность от 0,900 до 0,915 г/см3 и индекс расплава менее 1,0 град/мин и его часто называют ПЭОНП.

Пятый слой дополнительно содержит по меньшей мере 10% вес. второго сооплимера этилена с 4- 18% (из расчета на вес второго сополимера) винилового эфира или алкилакрилита. Предпочтительно этот второй сополимер включает ЭВА. Необязательно в пятый слой включают от 0 до 30% третьего сополимера этилена и по меньшей мере одного C3-C8-альфа-олефина, имеющего плотность менее 0,900/г/см3 и температуру плавления менее чем 85oC. Третий сополимер часто называют "пластомером" и он может иметь распределение по средним молекулярным весам (Mw/Mn) менее 3, например, приблизительно 2. Технологические добавки, такие как добавки, понижающие трение, добавки, препятствующие слипанию и т.д., могут быть введены в пятый слой, а также и в другие слои. Такие технологические добавки обычно используют в количествах менее 10% и предпочтительно менее 5% от веса слоя. Предпочтительной технологической добавкой для использования во внешнем слое пленки является фторэластомер. Указанные выше ингредиенты смешивают вместе и экструдируют с получением однородно смешанного слоя, имеющего хорошую прочность, обрабатываемость, высокие характеристики усадки и хорошие оптические свойства, включая высокий блеск. Кроме того, третий сополимер вносит особый вклад в достижение хороших оптических свойств и хорошей усадки. Полезно, когда пятый слой может состоять по существу из первого и второго сополимеров с добавлением или без добавления третьего сополимера и с добавлением небольшого количества (менее 10%) технологической добавки.

Многослойная пленка настоящего изобретения может быть изготовлена обычными способами, включая, например, отливкой пленки через щель или экструзией с раздувкой, но предпочтительно ее получают в процессе ориентации, особенно при условиях получения пленки, которая дает тепловую осадку при 90oC и ниже. Например, упакованный пищевой продукт, окруженный пленкой, дающей тепловую усадку в соответствии с настоящим изобретением, будет хорошо прилипать к пленке даже после вскрытия упаковки. Пакеты, не дающие усадку, имеют тенденцию отпадать от сторон вложенного продукта после разгерметизации и при умышленной или при случайном вскрывании. После отделения пленки от поверхности вложенного изделия кислород начинает контактировать с поверхностью изделия и чувствительные продукты, такие как ветчина, могут портиться. Некоторые пленки и пакеты предшествующего уровня представляют собой упаковки, не дающие усадку, и для них характерен недостаток, что приводит к порче пищевых продуктов и появлению отходов, когда их используют для упаковки скоропортящихся продуктов питания.

Пятислойная пленка по изобретению может быть изготовлена путем соэкструдирования всех слоев одновременно, например, по методике, описанной в патенте США N 4448792 (Schirmer), или с помощью методики наслаивания, которая описана в патенте США N 3741253 (Brax et al.)с получением относительно толстого первичного многослойного экструдата или в виде плоского полотна, или предпочтительно в виде рукава. Это полотно или рукав ориентируют путем растягивания при температурах ориентации, которые обычно ниже температур плавления основных полимеров, составляющих каждый ориентируемый слой. Ориентация растягиванием может быть осуществлена различными известными способами, например, растяжкой в раме, которая обычно используется для ориентации полотен, или путем хорошо известной технологии захваченного пузыря или двойного пузыря для ориентации рукавных пленок, которая, например, описана в патенте США N 3456044 (Pahlke). В такой рукавной технологии экструдированная первичная пленка, выходящая из головки рукавного экструдера, охлаждается, сплющивается и затем предпочтительно ориентируется путем повторного нагревания и заполнения воздухом с образованием растянутого вторичного пузыря, который снова охлаждают и сплющивают. Предпочтительными являются биаксиально растянутые пленки. Ориентацию в поперечном направлении (ПпН) осуществляют путем заполнения воздухом с целью радиального растягивания нагретой пленки, которую затем охлаждают, чтобы зафиксировать пленку в растянутой форме. Ориентацию в направлении выработки машины (НВ) предпочтительно осуществляют с использованием набора прижимных валков, вращающихся с различной скоростью, чтобы растянуть или вытянуть рукав пленки в направлении выработки машины, посредством чего достигается удлинение в этом направлении, которое фиксируется путем охлаждения. Ориентация может быть выполнена или в одном направлении или в обоих направлениях. Предпочтительно первичный рукав одновременно растягивают в двух направлениях - радиально (в поперечном направлении) и продольно (в направлении выработки машины) с получением многослойной пленки, которая дает тепловую усадку при температурах ниже температур плавления основных полимерных компонентов, например, при температуре 90oC и ниже. Аксиально растянутые, в особенности биаксиально растянутые пленки, которые "дают тепловую усадку" в том значении, в котором это понятие используется в данном описании, имеют по меньшей мере 10%-ную естественную усадку при 90oC (для биаксиально растянутых пленок 10% как в направлении выработки машины (НВ), так и в поперечном направлении (ПпН)).

В соответствии с изобретением, для получения многослойных пленок с высокой низкотемпературной усадкой один или несколько слоев пятислойной пленки могут быть ориентированы или однонаправлено или биаксиально путем аксиального растягивания при достаточно низких температурах. Такие многослойные пленки, дающие высокую усадку, имеют по меньшей мере 10%-ную усадку по меньшей мере в одном направлении при 90oC, но предпочтительно они имеют по меньшей мере 20%-ную усадку при 90oC по меньшей мере в одном направлении (предпочтительно в обоих направлениях) и преимущественно могут иметь по меньшей мере 30%-ную усадку при 90oC по меньшей мере в одном направлении, и предпочтительно они имеют по меньшей мере 20-ную усадку как в направлении выработки машины, так и в поперечном направлении, и особенно предпочтительно они имеют по меньшей мере 10%-ную усадку при 74oC как в продольном, так и в поперечном направлениях и предпочтительно по меньшей мере 15%-ную усадку (более предпочтительно по меньшей мере приблизительно 20%-ную) по меньшей мере в одном направлении при 74oC.

Способ отжига, с помощью которого биаксиально растянутые пленки, дающие тепловую усадку, нагреваются при контролируемом растяжении для уменьшения или ограничения величины усадки, хорошо известен в данной области. Если необходимо, то пленки настоящего изобретения могут быть отожжены с получением более низкой величины усадки, которая необходима для данной температуры. Степень вытягивания в процессе ориентации должна быть достаточной для получения пленки с общей толщиной приблизительно от 1,0 до 4,0 мил (25,4-101,6 мкм). Степень вытягивания в НВ обычно составляет 2 1/2 -6 и степень вытягивания в ПпН также обычно составляет 2 1/2-6. Приемлема общая степень вытягивания (вытягивание в НВ, умноженное на вытягивание в ПрН) приблизительно 6 1/4х-З6x.

Предпочтительным способом формирования многослойной пленки является соэкструдирование первичного рукава, который затем биаксиально ориентируют методом, аналогичным методу, хорошо описанному в упоминавшемся выше патенте США N 3456044, где первичный рукав, выходящий из головки экструдера, раздувают воздухом путем подачи объема воздуха, охлаждают, сплющивают и затем ориентируют предпочтительно путем повторного раздувания воздухом с получением вторичного рукава, называемого "пузырем", с повторным нагреванием до температурного интервала ориентации (протягивания) пленки. Ориентацию в направлении выработки машины осуществляют путем протягивания или вытягивания рукава пленки, например, с помощью пары валиков, которые двигаются с различными скоростями, а ориентацию в поперечном направлении (ПпН) получают путем радиального расширения пузыря. В приведенных примерах все пять слоев пленки были соэкструдированы в виде первичного рукава, который затем при выходе из головки охлаждают путем опрыскивания водопроводной водой. Этот первичный рукав затем снова нагревают с помощью радиационного нагревателя с дополнительным нагревом до температуры вытягивания (также называется температурой ориентации) для биаксиальной ориентации, осуществляемой с помощью воздушной подушки, которая сама нагрета за счет прохождения через нагретую пористую трубу, расположенную концентрически вокруг движущегося первичного рукава. Охлаждение осуществляют с помощью концентрического воздушного кольца.

В предпочтительном способе изготовления пленок по изобретению смолы и любые вспомогательные добавки вводят в экструдер (обычно один экструдер на слой), где смолы пластифицируют расплавлением при нагревании и затем подают к экструзионной (или соэкструзионной) головке для формирования рукава. Температуры экструдера и головки обычно зависят от конкретной смолы или смолсодержащих смесей, которые должны быть переработаны, и приемлемые температурные интервалы для промышленных смол хорошо известны в данной области, или они могут быть взяты из технических бюллетеней, выпускаемых производителями смол. Температуры обработки могут меняться в зависимости от других выбранных параметров. Однако можно ожидать появление различных вариантов, которые зависят от таких факторов, как изменения в выбранной полимерной смоле, использование других смол, например, в смесевых или в индивидуальных слоях многослойной пленки, используемый производственный процесс и используемое оборудование, а также другие технологические параметры. Точные технологические параметры, включая температуры процесса, как предполагается, могут быть установлены квалифицированным в данной области специалистом без проведения излишних экспериментов.

Как известно в данной области, свойства смол могут быть модифицированны путем смешения двух или более смол и подразумевается, что различные смолы могут быть примешаны в отдельные слои многослойной пленки или добавлены в качестве отдельных слоев. Такие смолы включают сополимерные смолы этиленненасыщенных сложных эфиров, в особенности сополимеры винильного эфира, такие как этиленвинилацетаты (ЭВА) или другие сложно-эфирные полимеры, полиэтилен очень низкой плотности (ПЭОНП), линейный полиэтилен низкой плотности (ЛПЭНП), полиэтилен низкой плотности (ПЭНП), полиэтилен высокой плотности (ПЭВП), найлон, иономеры, полипропилены или их смеси. Такие и другие смолы могут быть смешаны с помощью хорошо известных способов с использованием промышленных барабанов, смесителей или приспособлений для перемешивания. Также, если это необходимо, в пленке могут быть введены хорошо известные добавки, такие как технологические добавки, и т. д. и их смеси.

В некоторых предпочтительных вариантах изобретения предпочтительна поперечная сшивка всей пленки для расширения интервала тепловой сварки. Сшивку предпочтительно проводят путем облучения электронным лучом при дозировке, по меньшей мере, приблизительно 2 мегарада (Мрад) и предпочтительно в интервале от 3 до 8 Мрад, хотя можно использовать и более высокие дозы. Облучение может быть осуществлено на первичном рукаве или после биаксиальной ориентации. Последнее так называемое пост- облучение является предпочтительным и описано в патенте США N 4737391 (Lustig et al.). Преимущество пост-облучения состоит в том, что обработке подвергается относительно тонкая пленка вместо относительно толстого первичного рукава, что снижает затраты энергии, необходимые для достижения требуемого уровня обработки.

С другой стороны, поперечная сшивка может быть достигнута при добавлении химического сшивающего агента или при использовании облучения в сочетании с ускорителем поперечной сшивки, добавляемым одному или к нескольким слоям, например, как это описано в патенте США N 4055328 (Evart et al.). Наиболее часто используемыми ускорителями поперечной сшивки являются органические пероксиды, такие как триметилпропан и триметилакрилат.

Эти свойства желательны для упакованных с усадкой продуктов питания, таких как жареное мясо, грудки домашней птицы и ветчина, которые чувствительны к обесцвечиванию и порче в присутствии кислорода.

Следующие примеры и сравнительные примеры приведены с целью пояснения настоящего изобретения.

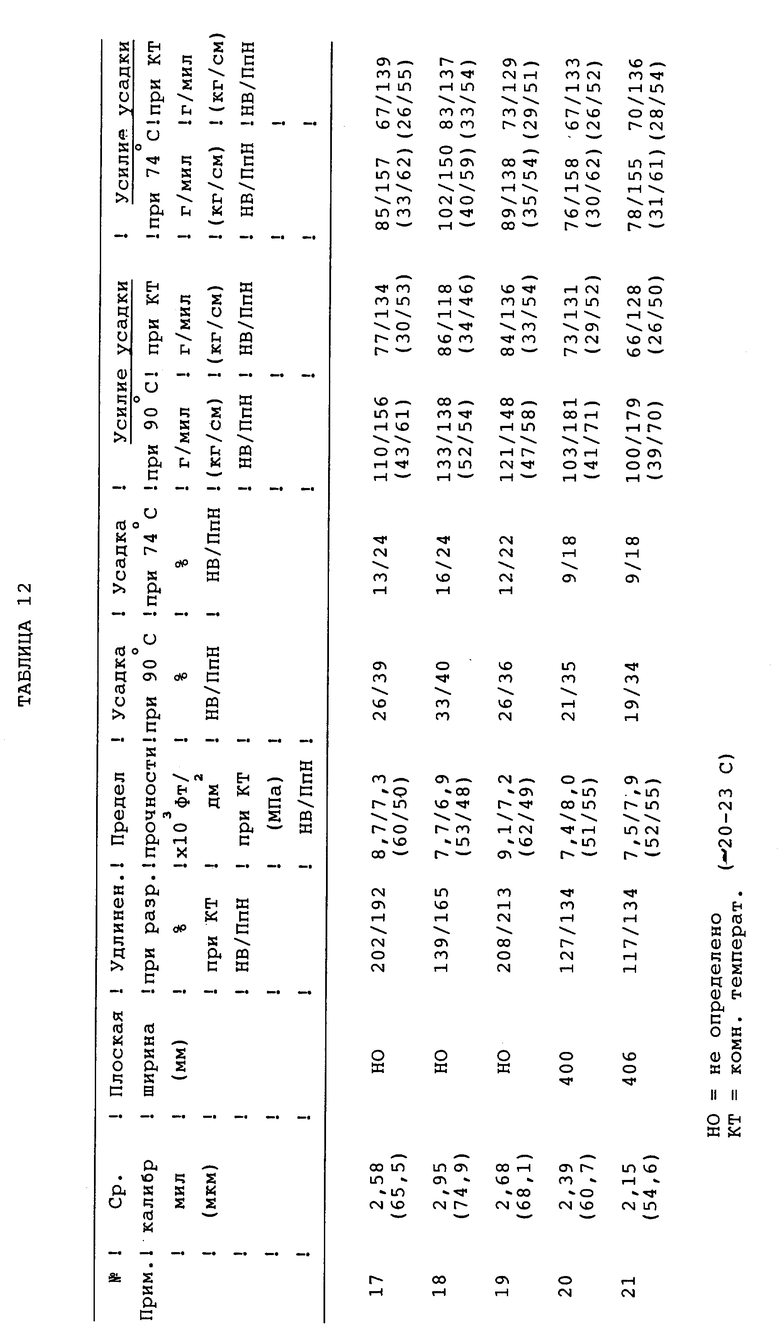

Экспериментальные результаты и свойства, приведенные в примерах, получены с помощью следующих методов испытаний или по существу аналогичных методов, если это не оговорено особо.

Предел прочности при растяжении: ASTM D-882, Метод А.

Удлинение, %: FSTM D-882. Метод А.

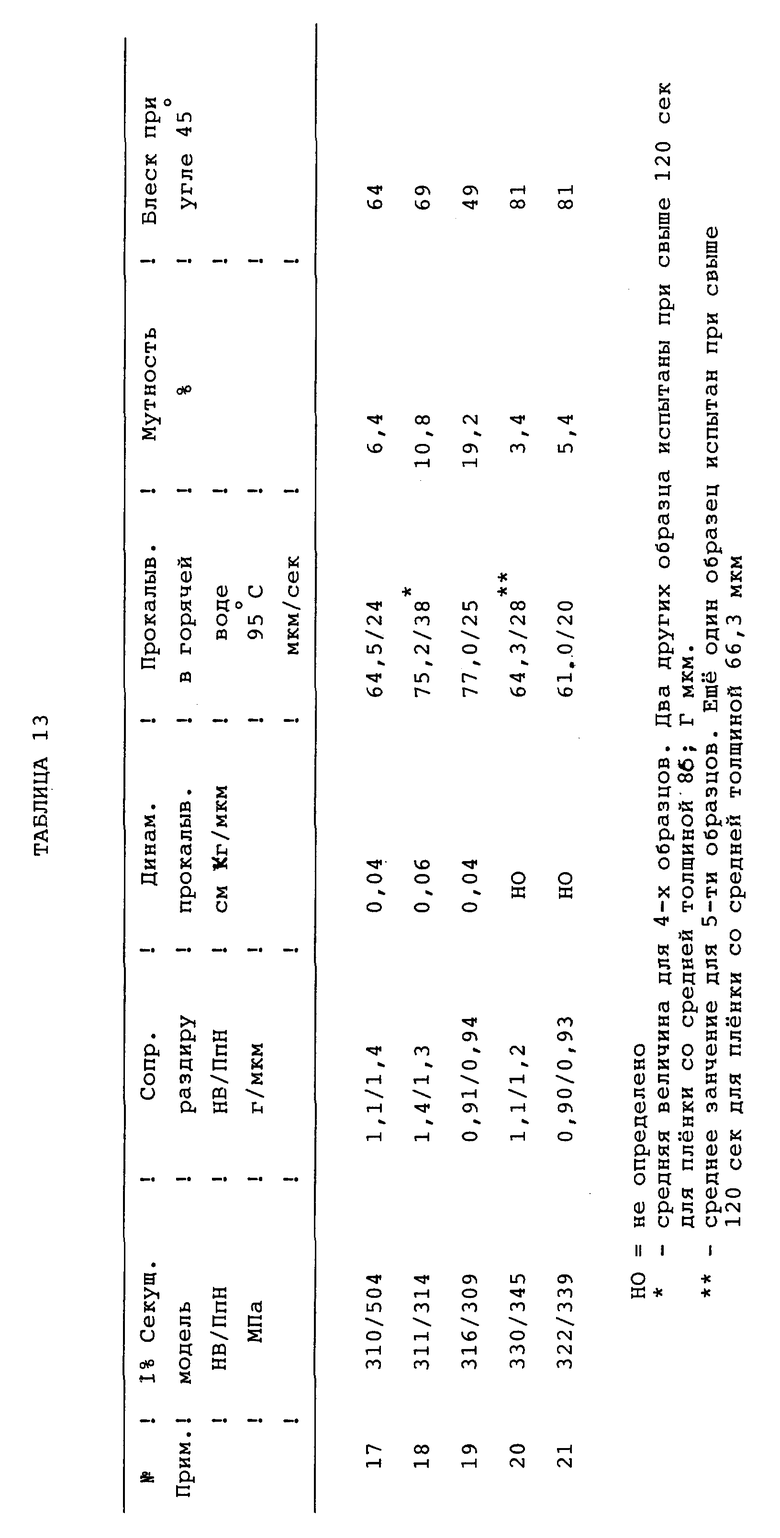

Мутность: ASTM D-1003-52.

Блеск: ASTM D-2457, при угле 45.

1% секущий модуль: ASTM D-882. Метод А.

Скорость пропускания газообразного кислорода (О2СПр): ASTM D-3985-81.

Скорость пропускания паров воды (ПВСПр):ASTM F-1249-90.

Сопротивление раздиру по Ельмендорфу:ASTM D-1992.

Калибр (толщина):ASTM D-2103.

Индекс расплава: ASTM D-1238. Условия E (190oC) (за исключением полимеров на основе пропилена (содержание C3 более 50%), которые испытываются в Условиях L (230oC).

Температура плавления: ASTM D-3418. Дифференциальная Сканирующая Калориметрия (ДСК) при скорости нагрева 5oC/мин.

Поверхностная энергия (Напряжение при смачивании): ASTM D-2578- 84.

Величины усадки: Величины усадки определяют путем измерения естественной усадки квадратного образца с размером стороны 10 см, погруженного в воду с температурой 90oC (или при указанной температуре, если она другая) на 5 сек. Из конкретной пленки, которая должна быть испытана, вырезают четыре образца. Образцы вырезают в форме квадратов с длиной 10 см в направлении выработки машины и длиной 10 см в поперечном направлении. Каждый образец полностью погружают на 5 сек в водяную ванну с температурой 90oC (или с другой указанной температуре, если она отличается). Затем образцы извлекают из ванны и измеряют расстояние между концами давшего усадку образца как НВ, так и в ПпН. Разницу между измеренным расстоянием давшего усадку образца и первоначальными 10 см умножают на 10 и получают процент усадки для образца в каждом направлении. Усадку четырех образцов усредняют и получают среднее значение усадки данного образца пленки в направлении выработки машины и в поперечном направлении. Используемый в данном описании термин "пленка, дающая тепловую усадку при 90oC" означает, что пленка имеет естественную величину усадки, по меньшей мере, 10%, по меньшей мере в одном направлении.

Усилие усадки: Усилия усадки пленки представляет собой усилие или напряжение, которое необходимо для предотвращения усадки пленки, и определяется на образцах, приготовленных из каждой пленки. Нарезают четыре образца пленки шириной 1 дюйм (2,54 см) и длиной 7 дюймов (17,8 см) в направлении выработки машины и шириной 1 дюйм (2,54 см) и длиной 7 дюймов (17,8 см) в поперечном направлении. Определяют и записывают среднюю толщину пленки. Каждый образец пленки затем закрепляют между двумя зажимами, находящимися на расстоянии друг от друга 10 см. Один зажим находится в фиксированном положении, а другой соединен с тензометрическим датчиком. Закрепленный образец пленки и зажимы погружают на 5 сек в силиконовую масляную ванну, которая имеет постоянную повышенную температуру. В течение этого периода записывают усилие в граммах при повышенной температуре. В конце этого промежутка времени образец пленки извлекают из ванны и дают ему охладиться до комнатной температуры, после чего записывают усилие в граммах при комнатной температуре. Усилие усадки для образца пленки определяют по следующему уравнению, где результат выражен в граммах на толщину пленки в милях (г/мил):

Усилие усадки (г/мил) = F/T

где F представляет собой силу в граммах, а Т - среднюю толщину образцов пленки в милях.

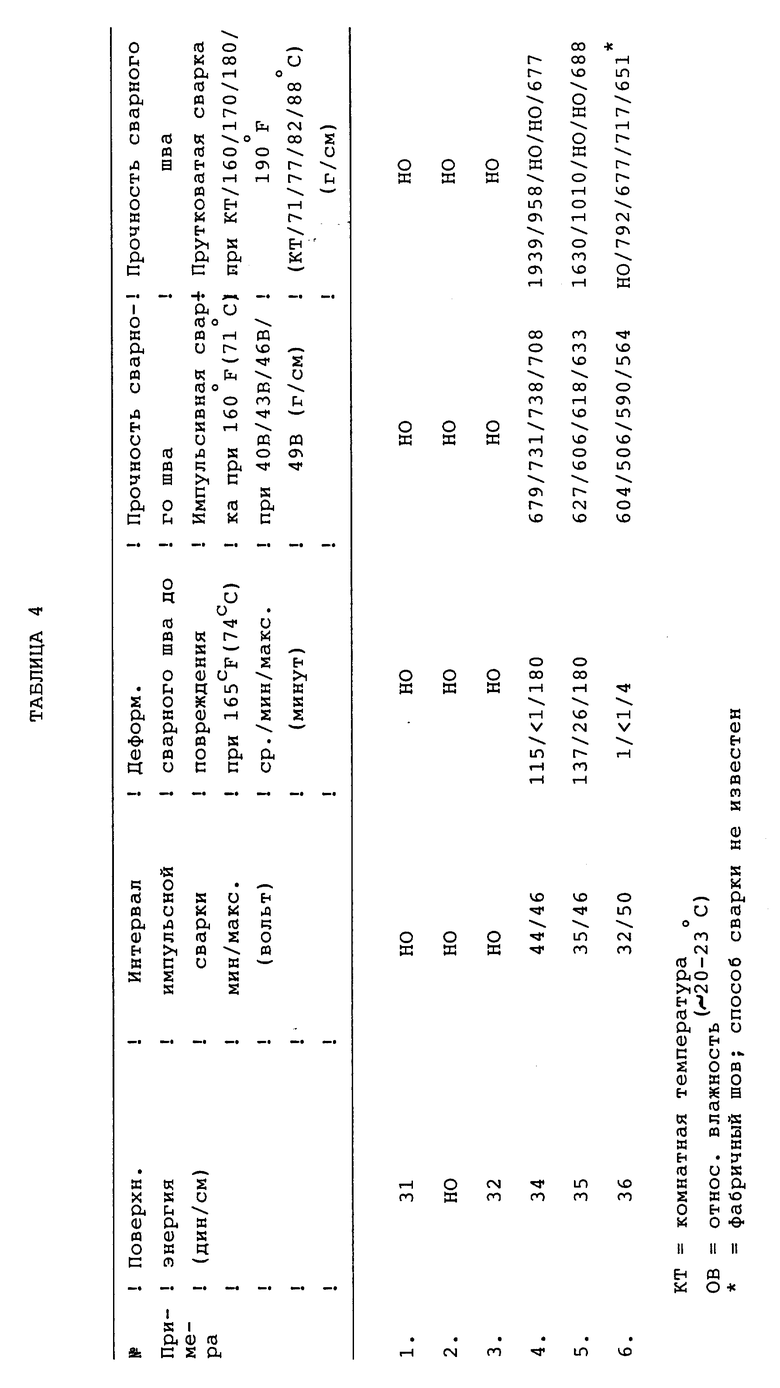

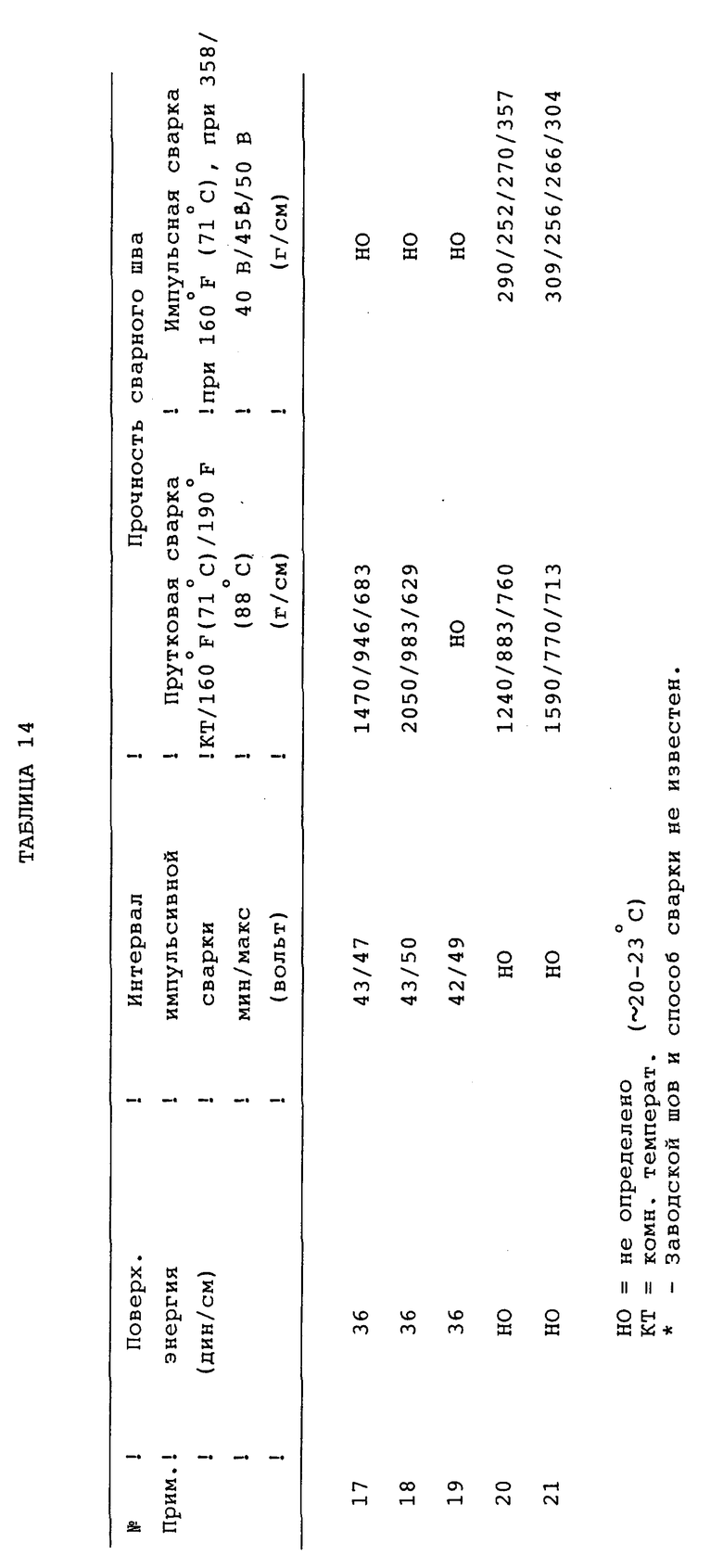

Интервал импульсной сварки: При оценке интервала импульсной сварки определяют приемлемые интервалы напряжений для импульсной сварки пластиковых пленок. Используют лабораторную сварную машину Sentinel Model 12- 12AS, производимую фирмой Packaging Industries Group, Inc. (Hyannis, Massachusetts, США). Эта машина для импульсной сварки оборудована заменяемой сварной лентой для упаковочной машины марки Multivac AGI00. Лента поставляется фирмой Koch Supplies (Kansas City, Missoun). При проведении этого опыта из рукавной пленки вырезают два образца шириной 4 дюйма (10,16 см) (в поперечном направлении). Импульсная сварная машина оборудована регуляторами потока охлаждающей среды, импульсов напряжения и времени, а также давления сварных стержней. Эти регуляторы, за исключением регулятора импульса напряжения, установлены на следующие условия:

0,5 секунд - импульс времени (только для верхней ленты);

2,2 секунды - время охлаждения;

50 фунтов/кв.дюйм (345 кПа) - давление зажимов;

0,3 галлона/мин (1л/мин) - для потока охлаждающей воды с температурой приблизительно 75oF (22oC).

Один образец складывают вдвое для использования при определении минимального напряжения сварки. Такое складывание имитирует складывание, которое может встречаться в процессе обычных операций по сварке пакетов. Сложенный образец, который имеет четыре листа или части пленки (ниже называют "листовыми частями"), помещают в сварную машину и методом проб и ошибок определяют минимальное напряжение, необходимое для того, чтобы сварить низ двухлистовых частей друг с другом.

Затем определяют максимальное напряжение для образца, имеющего двухлистовые части, путем размещения в сварной машине и активируя сварной стержень. Образец пленки вручную тянут с усилием приблизительно 0,5 фунтов (0,225 кг) и определяют напряжение, при котором не происходит прогорания или значительного разрушения герметичного шва.

Проверка прочности герметичного шва

Нарезают пять одинаковых образцов пленки шириной 1 дюйм (2,54 см) и по меньшей мере 5 дюймов длиной (77 см) с частью сварного шва шириной 1 дюйм (2,54 см), который располагается посередине и поперек. Противоположные концевые части образца пленки закрепляют в противоположных зажимах в камере Прибора Instron 4501 Universal Testing Instrument с регулируемой температурой. До начала испытания пленку закрепляют в туго натянутом хорошо расплавленном состоянии между зажимами без растяжения. Дверцу испытательной камеры закрывают и камеру нагревают до температуры опыта, при которой прибор приходит в действие и протягивает пленку через зажимы перпендикулярно к сварному шву с равномерной скоростью 5 дюймов в минуту (127 см/мин) до повреждения пленки (разрушения пленки или шва, или расслоения и нарушения целостности пленки). Измеряют и записывают значение в фунтах, при котором происходит разрыв. Испытание повторяют для пяти образцов и определяют среднее значение (в фунтах).

Если не оговорено особо, то импульсные сварные швы, испытываемые на прочность, получают с использованием оборудования, описанного выше при описании испытания по определению интервалов импульсной сварки с аналогичными параметрами регулирующих устройств, но при времени охлаждения приблизительно 8 сек.

Прутковые сварные швы для различных испытуемых пленок получают аналогично друг другу с использованием установочных параметров 500oF (260oC) и времени задержки 0,5 сек.

Деформация сварного шва

Тест по оценке деформации сварного шва до повреждения предназначен для ускоренного моделирования условий обработки в пленке с целью определения сопротивления сварного шва повреждению и/или потере целостности обрабатываемой пленки во времени. В этом испытании из одной или нескольких одинаково запаянных пленок нарезают пять образцов шириной 1/2 дюйма (12,7 мм), причем разрезы делают перпендикулярно сварному шву так, что каждый из образцов пленки включал шов шириной 1/2 дюйма (12,7 мм) и по 5 дюймов (12,7 см) пленки с каждой стороны шва. Получают образцы, каждый из которых имеет длину 10 дюймов (25,4 мм) и ширину 1/2 дюйма (12,7 мм) со сварным швом, расположенным посередине. Противоположную верхнюю и нижнюю длинные части образца пленки, содержащего расположенный в центре сварной шов, надежно присоединяют к соответствующим плоским крепежным пластинам, которые располагаются по ширине конца пленки. Верхний пленочный зажим прикрепляют к крепежному зажиму, тогда как к нижнему зажиму присоединяют груз (до общего веса приблизительно 1 фунт (454 г) ). Нагруженный зажим и нижнюю часть пленки, включая участок сварного шва, погружают в циркуляционную ванну с водой, температура которой поддерживается при 165oF (74oC). Участок сварного шва пленки располагают приблизительно на 2-3 дюйма (5,08-7,62 см) ниже поверхности воды и полоску пленки с прикрепленным грузом устанавливают перпендикулярно поверхности воды. После погружения в воду запускают таймер и отмечают время, при котором груз падает, указывая на разрыв сварного шва пленки и/или на потерю ее целостности. За пленкой и весом наблюдают непрерывно в течение первых 15 минут, а затем проверяют, по меньшей мере, каждые 15 минут до суммарного времени испытания 180 мин. Определяют среднее значение для пяти образцов. Также записывают минимальные и максимальные значения на группы образцов.

Следующие примеры и сравнительные примеры приведены для пояснения изобретения.

Все приведенные ниже примеры композиций пленок, если не оговорено особо, получены с использованием оборудования и способа описанного в патенте США N 3456044 (Pahike), в котором представлен способ двойного пузыря соэкструзионного типа, а также в соответствии с приведенным выше подробным описанием. Если не оговорено особо, то проценты представляют собой весовые проценты.

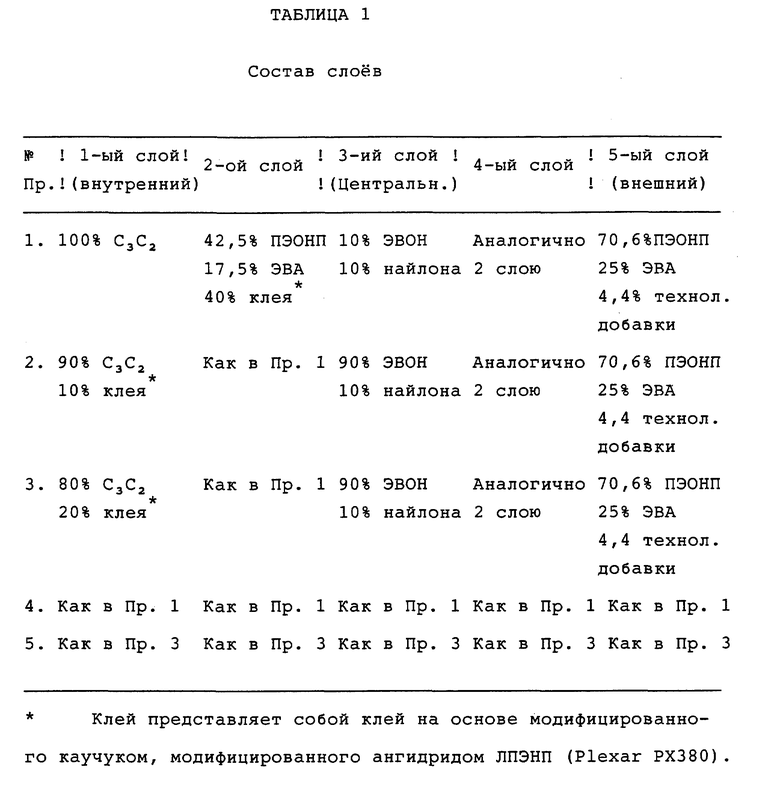

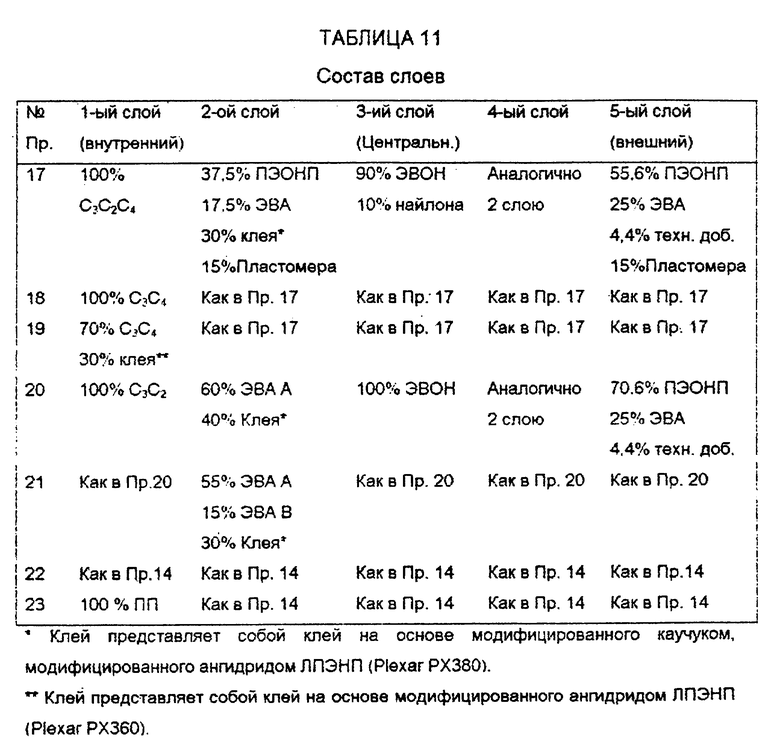

Примеры 1-6. В примерах 1-3 получают три биаксиально вытянутых, дающих тепловую усадку многослойные пленки по изобретению. Слои каждой многослойной пленки соэкструдируют и биаксиально вытягивают в соответствии процессом рукавной ориентации соэкструзионного типа.

Примерами 1-3 представляют собой пятислойные пленки. Однако настоящее изобретение также предполагает шестислойные пленки и пленки с большим числом слоев. Многослойные пленки по изобретению могут включать дополнительные слои или полимеры для добавления в слои или модификации различных свойств получаемой пленки, таких как способность к тепловой сварке, межслойная адгезия, прилипание к поверхности пищевого продукта, способность давать усадку, усилие усадки, несминаемость, устойчивость к прокалыванию, пригодность для нанесения надписей, жесткость, газо- и водозащитные свойства, устойчивость к истиранию и оптические свойства, такие как блеск, мутность, отсутствие линий, прожилок или гелевых образований. Эти слои могут быть получены любым приемлемым способом, включая соэкструзию, экструзионное нанесение покрытия и ламинирование.

Для Примеров 1-3 используют один экструдер для каждого слоя и пластифицируемые нагреванием смолы из каждого экструдера вводят в пятислойную головку соэкструдера спиральной формы, из которой смолы соэкструдируют при отношении толщины слоев первый/второй/третий/четвертый/пятый приблизительно 16:43:11:9:21.

В примерах 1-3 смолу или смесь смол для каждого слоя подают из загрузочной воронки в присоединенный одношнековый экструдер, где смола и/или смесь смол подвергаются тепловой пластификации и экструдируются через пятислойную головку соэкструдера спиральной формы в первичный рукав. Температура цилиндра экструдера для третьего (среднего) слоя составляет приблизительно 350-400oF (177-204oC); для первого (внутреннего) и второго (промежуточного) слоя температура составляет приблизительно 300oF (149oC); для четвертого (промежуточного) слоя температура составляет приблизительно 340oF (171oC) и для пятого (внешнего) слоя температура равна приблизительно 330-340oF (166-171oC). Головка экструдера имеет кольцевое выходное отверстие с диаметром 3 дюйма и зазором 0,060 дюйма (7,62 х 0,152 см). Температурный профиль головки соэкструдера устанавливают приблизительно от 340oF до 410oF (171-210oC). Экструдированный многослойный первичный рукав охлаждают путем опрыскивания холодной водопроводной водой (приблизительно 7-14oC).

Охлажденный первичный рукав разглаживают путем пропускания через пару прижимных валиков, скорость которых регулируется, чтобы сузить первичный рукав для установления окружности рукава или плоской ширины. В примерах 1-3 получают разглаженный рукав с плоской шириной 4 1/8 дюйма (10,5 см). Охлажденный разглаженный первичный рукав снова нагревают, биаксиально растягивают и охлаждают.

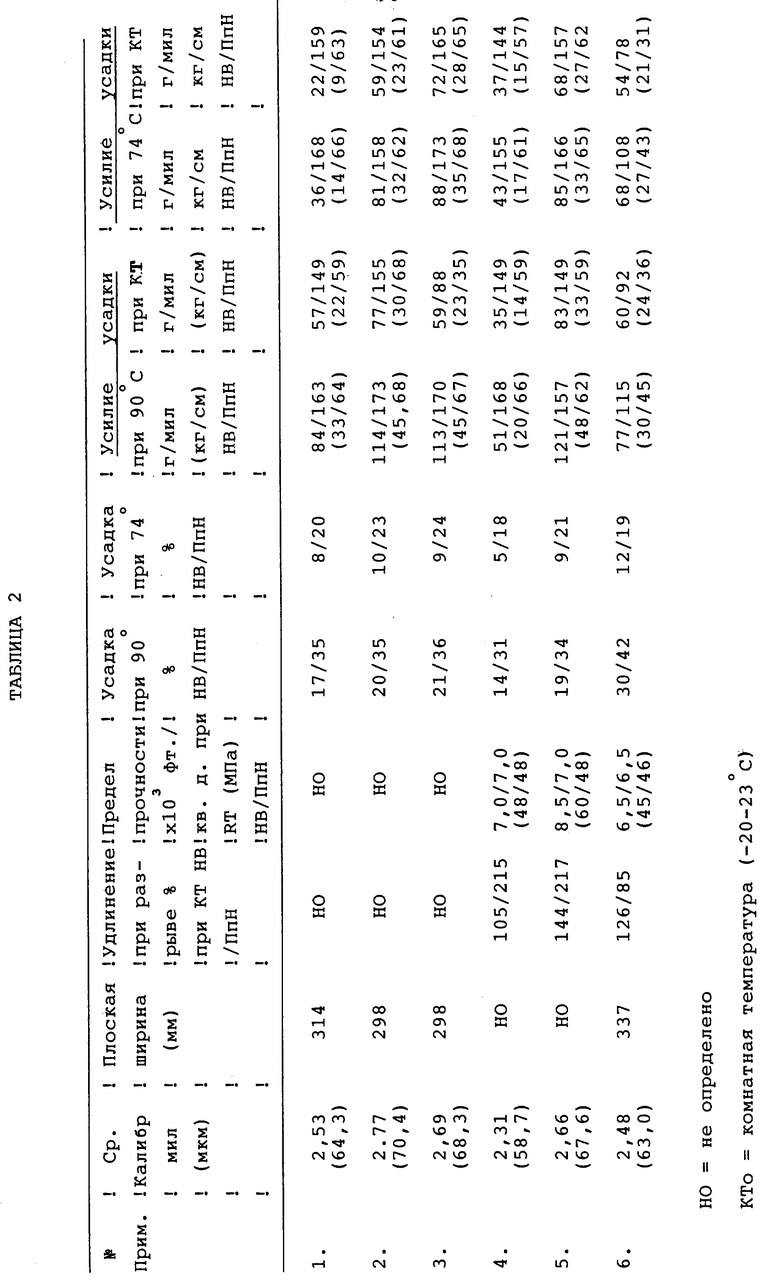

Охлажденную пленку разглаживают и биаксиально растянутую и биаксиально ориентированную пленку наматывают на барабан. Натяжение в направлении выработки машины (НВ) или соотношение ориентации составляет приблизительно от 3,7: 1 до 3,8: 1, а образование пузыря в поперечном направлении (ПпН) или соотношение ориентации составляет приблизительно от 2,8:1 до 2,9:1 для всех пленок. Температура вытягивания или температура ориентации ниже известной температуры плавления для каждого ориентируемого слоя и выше, чем температура перехода слоя в стеклообразное состояние. Температура вытягивания скорости нагрева и охлаждения пузыря и соотношения ориентации обычно подбирают так, чтобы максимально повысить стабильность пузыря и пропускную способность, чтобы получить желаемое растягивание или ориентацию. Полученные пленки Примеров 1-3, имеющие средний калибр 2,5-2,7 (см, таблицу 2), являются биаксиально ориентированными и имеют прекрасный внешний вид.