Область техники, к которой относится изобретение

Настоящее изобретение относится к многослойным барьерным несшитым (non cross-linked - англ.) термоусадочным (heat shrinkable - англ.) упаковочным пленкам и к изготовленным из них гибким контейнерам, таким как мешки, пакеты и т.п., которые могут использоваться для упаковывания изделий, в частности пищевых продуктов.

Предпосылки создания изобретения

Многослойные барьерные термоусадочные упаковочные пленки используются для упаковывания разнообразных продуктов. Из термоусадочных барьерных пленок очень часто изготавливают пакеты для упаковывания свежих или переработанных (т.е. подвергнутых кулинарной обработке) пищевых продуктов.

Барьерная упаковка (barrier bag - англ.) защищает пищевой продукт (например, мясо) от порчи и загрязнения, а также предотвращает утечку сока или жидкости из упакованного продукта. На барьерной упаковке также может отображаться печатная информация, касающаяся упакованного продукта. Барьерная упаковка герметизирована и подвергнута термоусадке, чтобы плотно охватывать продукт. Соответственно, термопластичная пленка, из которой изготовлена барьерная упаковка (т.е. пленка барьерной упаковки), является термоусадочной, возможно, имеющей высокую степень общей свободной усадки. Кроме того, пленка барьерной упаковки предпочтительно способна быстро формировать термосварное уплотнение, которое выдерживает температуру термоусадки и более низкие температуры. Пленка барьерной упаковки также обладает привлекательными оптическими характеристиками (т.е. высокой степенью глянца и низкой матовостью).

На протяжении многих лет предпринимается ряд усилий по улучшению внешнего вида и характеристик готовой упаковки путем оптимизации усадочных, оптических, механических свойств и свойств герметизируемости пленок, используемых в этих упаковках.

Что касается усадочных свойств, идеальная упаковочная пленка должна иметь правильный баланс свободной усадки, максимального усадочного напряжения и остаточного усадочного напряжения, чтобы обеспечивать туго натянутые упаковки с привлекательным внешним видом и удовлетворительными функциональными возможностями, которые должны сохраняться в наиболее распространенных условиях упаковывания и условия с течением времени на протяжении всего срока службы упаковки.

Это в особенности справедливо в отношении упаковывания в вакууме мясных продуктов, в частности, свежих мясных продуктов. После вакуумирования упаковки и последующего термосваривания пленки полученная закрытая упаковка должна плотно сжаться вокруг мясного продукта. Пленка с достаточно высокой степенью свободной усадки втягивается в продукт, уменьшая избыток пленки, выступающей из упакованного продукта, и улучшая внешний вид и функцию упаковки. Кроме того, пленка с соответствующим остаточным усадочным напряжением, которое измеряется при типичных температурах в холодильнике, может предотвращать размягчение упаковки.

Как известно специалистам в области термоусадочных пленок, способность к термоусадке является свойством, которое придается посредством ориентации промежуточной ленты или рукава. На температуру и характер усадки влияют характеристики ленты (например, число, толщина, положение, используемые смолы и возможное сшивание слоев), оборудование для ориентации и условия процесса (например, ориентация пузырьков или плоскостная ориентация, одновременная или последовательное вытягивание, температура, степень вытягивания и т.д.). Желательно, чтобы пленка являлась легко ориентируемой и получаемо стабильным и контролируемым способом, а именно, чтобы пленка была пригодна для обработки. Другими требованиями к упаковке, важными для ее восприятия потребителем, являются оптические свойства, а именно ее прозрачность и блеск. Прозрачность позволяет потребителю "видеть упаковку насквозь" и контролировать качество продукта, кроме того, глянцевая упаковка, несомненно, является более привлекательной. В частности, в случае барьерных усадочных пленок, у которых барьерным слоем является, например, EVOH (этилен-виниловый спирт) или PVDC (ПВДХ), сморщивание барьерного слоя вследствие усадки пленки может вызывать значительное ухудшение ее оптических свойств, в особенности, в результате чего она становится менее прозрачной и матовой. По этим причинам решающее значение имеет сохранение оптических свойств пленки после усадки, в особенности, в случае барьерных пленок с высокой степенью усадки.

Механические свойства упаковочных пленок также очень важны при изготовлении, преобразовании и упаковывании, а также в течение всего срока службы упаковки.

В частности, во время изготовления пленки обычно требуются определенные механические свойства, чтобы иметь возможность ориентировать промежуточную структуру (ленту или рукав) без разрушения или разрыва, в особенности, при высоких степенях вытягивания и/или низких температурах ориентации.

Механические свойства также имеют решающее значение для успешного изготовления упаковок.

Более жесткие пленки обычно отличаются лучшими свойствами обрабатываемости и преобразования, а именно, они более пригодны для использования в определенных циклах упаковывания, обеспечивая более высокие скорости и меньшее количество брака. Пленка, имеющая определенную жесткость, на самом деле менее подвержена сминанию, образованию складок, защемлению, деформированию, скручиванию по краям, и обычно ее легче использовать в упаковочном автомате любого типа.

Из более жестких пленок изготавливают гибкие контейнеры, в которые легче загружать продукт, поскольку и они остаются открытыми во время загрузки.

Кроме того, механические свойства также играют определенную роль на уровне упаковывания, поскольку из жестких пленок изготавливают упаковки с улучшенной ударопрочностью и меньшим количеством протечек или разрывов (нарушений герметичности), которые могут случайно образовываться в процессе упаковывания или обращения с упаковками.

Упаковки, изготовленные из пленок с определенными механическими свойствами, легко открываются, поскольку при натяжении первоначальный разрыв распространяется плавно, позволяя открывать упаковку без использования ножниц или ножей.

Наконец, более жесткие пленки демонстрируют лучшую пригодность для печатания, поскольку они обычно не сморщиваются.

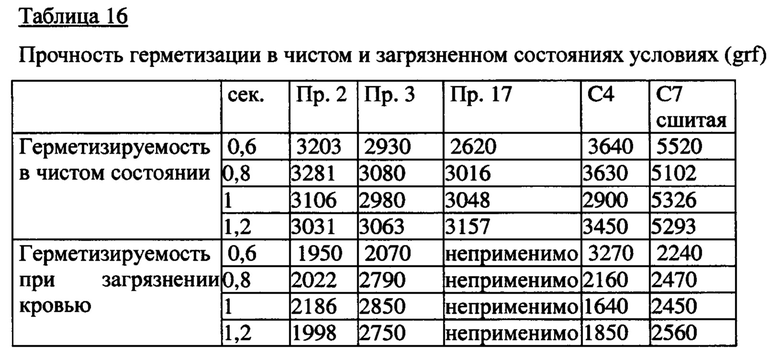

Другим важным свойством упаковочных пленок, необходимым для изготовления герметичных упаковок, является герметизируемость. Весьма желательно обеспечивать пленки хорошими характеристиками герметизации, в частности, высокой прочностью герметизации, в особенности, пленки, способные к герметизации, даже если поверхность герметизации загрязнена, например, пылью, жиром, водой или кровью. Загрязнение поверхности герметизации является недостатком, который часто возникает, когда упакованные продукты, в частности, свежие продукты, такие как свежая рыба или мясо, выделяют жидкости, которые загрязняют область герметизации и ослабляют уплотнение с возможным его разрушением и потерей герметичности упаковкой. Другим желательным свойством, связанным с герметизацией упаковочных пленок, является так называемая "герметизируемость в стопке" (stack-sealability - англ.), а именно, возможность надлежащего термосваривания упаковок в камере герметизации, даже если они наложены друг на друга, без возникновения недостаточной прочности герметизации и/или слипания друг с другом устойчивых к неправильному обращению наружных слоев. Известны многослойные упаковочные пленки, наделенные одним или несколькими из указанных выше желаемых свойств.

Например, в заявке WO 2012076481 А1 на имя Cryovac описаны многослойные сшитые барьерные термоусадочные упаковочные пленки, содержащие наружный слой на основе полиолефина и внутренний слой(-и), изготовленные из смесей полиэтилена(-ов) и акрилатов.

В заявке WO 2015107127 А1 на имя Cryovac описаны многослойные сшитые барьерные термоусадочные упаковочные пленки, содержащие наружный слой на основе полиэфира, внутренний слой(-и) предпочтительно на основе полиамида и традиционные внутренние связующие и сердцевинные слои.

В патенте ЕР 2077239 А1 на имя Flexopack описаны многослойные сшитые барьерные термоусадочные упаковочные пленки, содержащие наружный слой на основе полиэфира и традиционные внутренние сердцевинные слои.

В патенте US 6406763 на имя Cryovac описаны многослойные, предпочтительно сшитые барьерные термоусадочные упаковочные пленки, содержащие наружный слой на основе полиэфира(-ов), сополимеров этилена альфа-олефина или стирол-бутадиеновых блок-сополимеров предпочтительно без внутренних слоев, содержащих жесткие смолы, и традиционных внутренних сердцевинных слоев.

В патенте ЕР 2737999 А1 на имя Flexopack описаны многослойные, предпочтительно сшитые барьерные термоусадочные упаковочные пленки, содержащие наружный слой, возможно, на основе полиэфира(-ов), по меньшей мере, один внутренний полиамидный слой и традиционные внутренние связующие слои.

В заявке WO 2015181333 А1 на имя Cryovac описаны многослойные непроницаемые барьерные термоусадочные упаковочные пленки, содержащие наружный слой, предпочтительно на основе полиэфира(-ов), предпочтительно, по меньшей мере, один внутренний полиамидный слой и внутренние связующие слои, изготовленные из смесей традиционных адгезивов (модифицированных сополимеров этилена альфа-олефина и модифицированного ЭВА).

В заявке WO 0198081 А1 на имя Kureha описаны многослойные несшитые барьерные термоусадочные упаковочные пленки, содержащие наружный слой, предпочтительно на основе полиэфира(-ов), по меньшей мере, один внутренний полиамидный слой и традиционные внутренние связующие слои.

В патенте ЕР 1651438 А1 на имя Cryovac описаны многослойные непроницаемые барьерные высокомодульные термоусадочные барьерные несшитые упаковочные пленки, содержащие толстый наружный полиэфирный слой, традиционные внутренние связующие слои или один полиолефиновый слой без внутренних слоев, содержащих полиамиды или сложные полиэфиры. Эти пленки ориентированы на раме одновременно по двум осям при температурах около 110-120°С и при необходимости были подвергнуты отжигу, поэтому они не дают достаточной усадки при 85°С для получения требуемой герметичности упаковки. В области упаковочных пленок применялись различные решения для придания жесткости по отдельности или в сочетании, такие как, например, увеличение толщины пленки, включение большого количества жестких смол, таких как полиамиды или сложные полиэфиры или полистиролы, или сшивание структуры. Однако эти стратегии могут иметь негативные последствия для изготовления и свойств пленки с точки зрения общей производительности и стоимости, в частности из-за недостаточной способности ленты к ориентации, низкой степени усадки, плохих оптических свойств и неудовлетворительной герметизируемости пленки.

В частности, в случае усадочных пленок было обнаружено, что увеличение жесткости часто чрезмерно снижает способность к свободной усадке и ухудшает оптические характеристики (например, глянец, появление матовости до и после усадки).

Добавление устойчивых к неправильному обращению смол, в настоящем документе также называемых "жестких смол", в частности полимеров с высокой температурой плавления, таких как полиамиды или, в частности, ароматические сложные полиэфиры, приводит к дополнительным сложностям.

Во-первых, когда эти пленки содержат барьерный слой, содержащий ПВДХ, различающиеся термические характеристики и стабильность барьерных полимеров и устойчивых к неправильному обращению смол усложняют процесс изготовления пленки. Обычные технологии процессы с использованием традиционных экструзионных матриц могут вызвать настолько сильное повреждение слоя ПВДХ, что готовая пленка будет неприемлемой с точки зрения цвета, пропускания кислорода и/или оптических свойств.

Кроме того, для пленок со сложным составом, содержащих барьерные слои (например, из EVOH или ПВДХ) и слои из жестких смол, таких как полиэфиры и полиамиды, настройка процесса экструзии является более важной и требует ряда настроек прежде, чем будет найден приемлемый компромисс между производственным выходом и свойствами пленки. Кроме того, на составы, содержащие полиамидные слои, часто влияет прочности сцепления между различными слоями и образование морщин, что вредно сказывается на печатании. Наконец, жесткие смолы, особенно полиамиды, довольно дороги.

Что касается поперечного сшивания, помимо усложнения процесса изготовления оно обычно ухудшает свариваемость пленок, особенно при загрязнении.

В заключение, все еще существует потребность в новых многослойных барьерных упаковочных пленках с высокой степенью усадки, которые не содержат внутренних слоев из полиамида(-ов) и полиэфира(-ов), но при этом обладают хорошей пригодностью для обработки, хорошими оптическими свойствами, особенно после усадки, отличной герметизируемостью даже при загрязнении, соответствующей устойчивостью к неправильному обращению и способностью к разрыву, и которые могут изготавливаться на традиционном оборудовании.

Краткое изложение сущности изобретения

В основу изобретения положена задача улучшить свариваемость, в частности, в загрязненном состоянии, увеличить свободную усадку и при этом, возможно, свести к минимуму содержание жестких смол, таких как полиамид и полиэфиры, в традиционных многослойных барьерных упаковочных пленках.

Чтобы сделать смолы герметизирующего слоя многослойных структур более легко свариваемыми, необходимо предотвращать сшивание при их изготовлении. Однако одновременное отсутствие сшивания и значительных количеств жестких смол в этих пленках вызывало ухудшение механических свойств, что делало очень проблематичным изготовление и использование этих структур при традиционном упаковывании.

Заявитель неожиданно обнаружил, что можно предотвращать как сшивание, так и включения жестких смол в многослойные барьерные пленки для упаковывания и при этом сохранять хорошие механические характеристики за счет присутствия внутренних слоев определенной толщины и состава.

В частности, заявитель обнаружил, что включение внутренних сердцевинных слоев выбранного состава, толщины и расположения в состав традиционных несшитых многослойных барьерных упаковочных пленок, содержащих герметизирующий слой, барьерный слой, наружный слой из полиэфира и не содержащих внутренних слоев из жестких смол, неожиданно обеспечивает ленты, которые легко растягиваются и являются стабильными при ориентации, и из которых изготавливаются пленки с очень высокой степенью свободной усадки, хорошим сцеплением между соседними слоями, отличной герметизируемостью даже в загрязненном состоянии, хорошими оптическими свойствами даже после усадки и механической прочностью, приемлемой для традиционного упаковывания.

Конкретное содержание, в частности, выбор конкретных компонентов и смесей полиэтиленов, толщина и правильное расположение сердцевинных слоев в упомянутых многослойных барьерных пленках позволяют предотвращать сшивание ленты и включение значительного количества жестких смол, упрощая тем самым производственный процесс и снижая затраты. Кроме того, указанные внутренние сердцевинные слои способствуют предохранению барьерного слоя из ПВДХ, если он присутствует, от термического разрушения во время обработки.

Получаемые пленки, даже если они асимметричны, отличаются незначительным скручиванием и достаточной жесткостью, чтобы обеспечивать хорошие эксплуатационные качества, в частности, пригодны для использования в любых традиционных автоматах для изготовления пакетов, а также пригодны для печатания.

Термоусадочные многослойные пленки согласно настоящему изобретению пригодны для использования в качестве упаковочных материалов для пищевых продуктов и наиболее пригодны, в частности, в качестве термоусадочных упаковочных материалов для упаковывания свежего мяса, сыра, рыбы, ветчины, колбасы, различных видов переработанного мяса и т.п. Термоусадочные многослойные пленки согласно настоящему изобретению могут быть преобразованы в любую применимую форму в соответствии с предполагаемыми формами упаковывания, такими как пакеты и рукава.

Таким образом, первой задачей настоящего изобретения является создание многослойной термоусадочной несшитой упаковочной пленки, содержащей, по меньшей мере:

наружный герметизирующий слой (а),

наружный полиэфирный слой (b),

внутренний газобарьерный слой (с),

первый сердцевинный слой (d1), расположенный между герметизирующим слоем (а) и газобарьерным слоем (с),

второй сердцевинный слой (d2), расположенный между газобарьерным слоем (с) и наружным полиэфирным слоем (b), и

не содержащая внутреннего слоя, большую долю которого составляет полиамида(-ы) или полиэфир(-ы),

отличающейся тем, что

сердцевинный слой(-и) (d1) и/или (d2) независимо содержат большую долю

(I) смеси (В) полиэтиленового компонента (e1), не имеющего бимодального молекулярно-массового распределения, и второй смолы (R), выбранной из сополимера(-ов) этилена и винилацетата (R1), сополимера(-ов) акриловой кислоты (R2), акрилатного сополимер(-ов) (R3) и их смесей,

при этом полиэтиленовый компонент (e1) присутствует в количестве, по меньшей мере, 40% по весу, а вторая смола (R) присутствует в количестве от 10 до 60% по весу смеси (В), или

(II) полиэтиленового компонента (е2), имеющего бимодальное молекулярно-массовое распределение, необязательно в смеси со второй смолой (R),

сердцевинные слои (d1) и (d2) не содержат  доли связующих смол,

доли связующих смол,

соотношение (r1) общей толщины первого сердцевинного слоя (d1) и второго сердцевинного слоя (d2) и общей толщины пленки составляет от 35% до 60%, и

соотношение (r2) толщины первого сердцевинного слоя (d1) и второго сердцевинного слоя (d2) составляет от 0,4 до 2,2.

Второй задачей настоящего изобретения является создание способа изготовления пленки в соответствии с первой задачей, который включает, по меньшей мере:

соэкструзию через круглую матрицу рукавной подложки, содержащей, по меньшей мере,

наружный герметизирующий слой (а),

первый сердцевинный слой (d1)

внутренний газобарьерный слой (с), предпочтительно содержащий поливинилиденхлорид (ПВДХ);

закалку рукавной подложки после экструзии при температурах от 5°С до 15°С, предпочтительно от 7°С до 10°С;

нанесение методом экструзии на рукавную подложку всех остальных слоев и получение тем самым неориентированной рукавной пленки;

закалку неориентированной рукавной пленки при температурах от 5°С до 30°С, предпочтительно от 8°С до 25°С;

нагревание рукавной пленки до температуры, превышающей Tg всех полимерных смол, составляющих слои, и ниже температуры плавления, по меньшей мере, одной из используемых смол, предпочтительно до температуры ниже 100°С, предпочтительно ниже 95°С;

двухосное ориентирование рукавной пленки со степенью ориентации от 2 до 6 в каждом направлении, предпочтительно от 3 до 5 как в продольном, так и поперечном направлениях,

закалку ориентированной рукавной пленки, предпочтительно холодным воздухе, при температуре от 4°С до 30°С, предпочтительно от 5°С до 10°С.

Третьей задачей настоящего изобретения является создание бесшовного рукава, изготовленного из пленки в соответствии с первой задачей, у которого термосвариваемый слой является самым внутренним слоем.

Четвертой задачей настоящего изобретения является создание гибкого контейнера, такого как мешок или пакет, получаемый путем термосваривания пленки в соответствии с первой задачей.

Пятой задачей настоящего изобретения является создание упаковки, содержащей пленку в соответствии с первой задачей настоящего изобретения и упакованный в нее продукт, предпочтительно пищевой продукт.

Определения

Используемый в изобретении термин "пленка" включает пластиковое полотно (plastic web - англ.) независимо от того, является ли оно пленкой, листом или рукавом.

Используемый в изобретении термин "внутренний слой" означает любой слой пленки, обе основные поверхности которого непосредственно сцеплены с другим слоем пленки.

Используемый в изобретении термин "наружный слой" означает любой слой пленки, только одна из основных поверхностей которого непосредственно сцеплена с другим слоем пленки.

Используемые в изобретении термины "герметизирующий слой", "термосвариваемый слой" и "уплотнительный слой" означают наружный слой для герметичного соединения с тем же самым наружным слоем пленки, с другим слоем той же самой или другой пленки и/или с другим изделием, которое не является пленкой.

Используемые в изобретении термины "связующий слой" или "адгезивный слой" означают любой внутренний слой пленки, основным назначением которого является сцепление друг с другом двух слоев. Связующие слои могут находиться между соответствующими слоями, когда между соседними слоями не обеспечивается достаточного сцепления.

Используемый в изобретении термин "сердцевинный слой" означает внутренние слои, которые выполняют функцию помимо функции связующего или обеспечивающего совместимость слоя для сцепления друг с другом двух слоев.

Используемый в изобретении термин "сцепленный" относится к пленкам, которые непосредственно сцеплены друг с другом с использованием термосваривания или других средств, а также к пленкам, которые сцеплены друг с другом с использованием адгезива, который находится между двумя пленками.

Используемый в изобретении термин "непосредственно сцепленный" применительно к слоям определяется как сцепление слоя-субъекта со слоем-объектом без связующего слоя, адгезива или другого слоя между ними.

В отличие от этого слово "между", используемое применительно к слою, находящемуся между двумя другими указанными слоями, означает как непосредственно сцепление слоя-субъекта с двумя другими слоями, между которыми он находится, так и отсутствие непосредственного сцепления слоя-субъекта с одним или обоими из двух других слоев, между которыми он находится, т.е. между слоем-субъектом и одним или несколькими слоями, между которыми находится слой-субъект, может помещаться один или несколько дополнительных слоев.

Используемые в изобретении термины "продольное направление" и "направление обработки", далее сокращенно обозначаемые как "LD" (longitudinal direction - англ.) или "MD" (machine direction - англ.), означают направление "по длине" пленки, т.е. в направлении формирования пленки во время соэкструзии.

Используемый в изобретении термин "поперечное направление", далее сокращенно обозначаемый как "TD" (transverse direction - англ.), означает направление поперек пленки, перпендикулярное направлению обработки или продольному направлению.

Термин "экструзия" используется в изобретении применительно к способу формования непрерывных профилей путем продавливания расплавленной пластмассы через матрицу с последующим охлаждением или химическим отверждением. Непосредственно перед экструзией через матрицу обычно подают относительно высоковязкий полимерный материал во вращающийся шнек с изменяемым шагом, т.е. экструдер, который продавливает полимерный материал через матрицу.

Используемый в изобретении термин "соэкструзия" относится к процессу экструзии двух или более материалов через одну матрицу с двумя или более отверстиями, расположенными таким образом, чтобы экструдаты объединялись и сплавлялись друг с другом в слоистую структуру до охлаждения, т.е. закалки. Используемый в изобретении термин "соэкструзия" также включает "нанесение покрытия методом экструзии".

Используемый в изобретении термин "нанесение покрытия методом экструзии" относится к способам, которыми "покрытие" из расплавленного полимера(-ов), содержащее один или несколько слоев, экструдируют на твердую "подложку" с целью нанесения на нее покрытия из расплавленного полимера, сцепления подложки с покрытием и тем самым получения готовой пленки.

Используемые в изобретении термины "соэкструзия", "соэкструдированный", "нанесение покрытия методом экструзии" и т.п. относятся к способам и многослойным пленкам, которые не получают путем только наслаивания, а именно, склеивания или сваривания друг с другом предварительно сформированных полотен.

Используемый в изобретении термин "ориентация" относится к "ориентации в твердом состоянии", а именно, к способу вытягивания отлитой из раствора пленки, осуществляемому при температуре выше, чем Tg (температура стеклования) всех полимеров, образующих слои структуры, и ниже, чем температура, при которой все слои структуры находятся в расплавленном состоянии. Ориентация в твердом состоянии может являться одноосной, поперечной или предпочтительно продольной или предпочтительно двухосной.

Используемые в изобретении термины "степень ориентации" и "степень вытягивания" относится к произведению степени вытягивания пластмассовой пленки в двух перпендикулярных друг к другу направлениях, т.е. в направлении обработки и поперечном направлении. Так, если пленка ориентирована до размера, в три раза превышающего ее исходный размер в продольном направлении (3:1) и в три раза превышающего ее исходный размер в поперечном направлении (3:1), пленка в целом имеет степень ориентации 3×3 или 9:1.

Используемый в изобретении термин "несшитый" (non-cross-linked - англ.) относится к пленке, ленте или их частям, которые не подвергались сшиванию химическим путем, облучением или любыми другими средствами сшивания. Несшитые пленки обычно отличаются низким содержанием геля, например, менее 5% или 1% (при измерении, как описано в экспериментальном разделе настоящей заявки).

Используемый в изобретении термин "содержание геля" относится к относительной степени поперечного сшивания в полимерном материале. Содержание геля выражается в процентах (по весу) полимера, образовавшего нерастворимые углерод-углеродные связи между полимерами, и может определяться методом испытаний согласно ASTM D-2765-01 или методом, описанным экспериментальном разделе настоящей заявки.

Используемые в изобретении термины "термоусадочный", "термоусадка" и т.п. относятся к тенденции ориентированной в твердом состоянии пленки давать усадку под действием тепла, т.е. сжиматься при нагреве, в результате чего размер пленки уменьшается, пока она находится в свободном состоянии.

Используемый в изобретении термин "общая свободная усадка" является суммарной свободной усадкой в направлении обработки и свободной усадкой в поперечном направлении. Общая свободная усадка выражается в процентах (%).

Используемый в изобретении термин "устойчивость процесса" является взаимозаменяемым с термином "пригодность для обработки" и относится к устойчивости пленки при изготовлении, экструзии, ориентации и преобразовании.

Используемый в изобретении термин "полимер" означает продукт реакции полимеризации и включает гомополимеры и сополимеры.

Термин "гомополимер" используется в изобретении применительно к полимеру, получаемому путем полимеризации мономера одного типа, т.е. полимеру, состоящему в основном из части одного типа, т.е. повторяющегося звена.

Используемый в изобретении термин "сополимер" относится к полимерам, получаемым в результате реакции полимеризации мономеров, меньшей мере, двух различных типов. Например, термин "сополимер" относится, в том числе, к продукту реакции сополимеризации этилена и альфа-олефина, такого как 1-гексен. При использовании в качестве родового понятия термин "сополимер" также относится, в том числе, например, к терполимерам. Термин "сополимер" также относится, в том числе, к статистическим сополимерам, блок-сополимерам и привитым сополимерам.

Используемый в изобретении термин "гетерогенный полимер" или "полимер, полученный путем гетерогенного катализа" относится к продуктам реакции полимеризации с относительно широким разбросом молекулярной массы и относительно широким разбросом распределения состава, т.е. к типичным полимерам, получаемым, например, с использованием катализаторов Циглера-Натта, например, металлогалоидных соединений, активированных органометаллическим катализатором, т.е. хлоридом титана, необязательно, содержащим, хлорид магния, образующим комплекс с триалкилалюминием, как описано в таких патентах, как US 4302565 на имя Goeke и др. и US 4302566 на имя Karol и др. Полученные путем гетерогенного катализа сополимеры этилена и альфа-олефина могут включать линейный полиэтилен низкой плотности, полиэтилен очень низкой плотности и полиэтилен сверхнизкой плотности. Некоторые сополимеры этого типа производятся, например, компаний Dow Chemical Company (Мидленд, шт. Мичиган, США) и продаются под товарным знаком DOWLEX.

Используемый в изобретении термин "гомогенный полимер" или "полимер, полученный путем гомогенного катализа" относится к продуктам реакции полимеризации с относительно узким разбросом молекулярной массы и относительно узким разбросом распределения состава. Гомогенные полимеры структурно отличаются от гетерогенных полимеров тем, что гомогенные полимеры имеют относительно упорядоченную последовательность сомономеров внутри цепочки, зеркальное отражение распределения последовательностей во всех цепочках и одинаковую длину всех цепочек, т.е. более узкое молекулярно-массовое распределение. Этот термин относится, в том числе, к гомогенным полимерам, получаемым с использованием металлоценов или других моноцентровых катализаторов, а также гомогенным полимерам, получаемым с использованием катализаторов Циглера-Натта в условиях гомогенного катализа.

Сополимеризация этилена и альфа-олефинов в условиях гомогенного катализа, например, сополимеризация с использованием металлоценовых систем катализа, которые включают катализаторы с заданной геометрией, т.е. комплексы моноциклопентадиенила с переходными металлами, описана в патенте US 5026798 на имя Canich. Гомогенные сополимеры этилена и альфа-олефинов (Е/АО) могут включать модифицированные или немодифицированные сополимеры этилена и альфа-олефинов, содержащие длинноцепочечный разветвленный (с 8-20 боковыми атомами углерода) сомономер альфа-олефинов, производства компании Dow Chemical Company, известные как AFFINITY и ATTANE, линейные сополимеры TAFMER производства компании Mitsui Petrochemical Corporation (Токио, Япония) и модифицированные или немодифицированные сополимеры этилена и альфа-олефинов, содержащие короткоцепочечный разветвленный (с 3-6 боковыми атомами углерода) сомономер альфа-олефинов, известные как EXACT, производства компании ExxonMobil Chemical (Хьюстон, шт. Техас, США).

Используемый в изобретении термин "полиолефин" относится к любому полимеризованному олефину, который может являться линейным, разветвленным, циклическим, алифатическим, ароматическим, замещенным или незамещенным. Более точно, термин "полиолефин" включает гомополимеры олефина, сополимеры олефина, сополимеры олефина и неолефиновый сомономер, сополимеризуемый с олефином, такие как виниловые мономеры, их модифицированные полимеры и т.п. Конкретные примеры включают гомополимер полиэтилена, гомополимер полипропилена, гомополимер полибутена, этилен-альфа-олефин, которым являются сополимеры этилена и одного или нескольких олефинов (альфа-олефинов), таких как бутен-1, гексен-1, октен-1 и т.п. в качестве сомономера, и т.п., сополимер пропилена и альфа-олефина, сополимер бутена и альфа-олефина, сополимер этилена и ненасыщенного сложного эфира, сополимер этилена и ненасыщенной кислоты (например, сополимер этилена и этилакрилата, сополимер этилена и бутилакрилата, сополимер этилена и метилакрилата, сополимер этилена и акриловой кислоты и сополимер этилена и метакриловой кислоты), сополимер этилена и винилацетата, иономер, полиметилпентен и т.д.

Используемый в изобретении термин "полиэтиленовый компонент" относится к отдельному полиэтилену или к смеси полиэтилена(-ов), которые являются основными компонентами внутренних сердцевинных слоев (d1) и (d2). В настоящем описании полиэтиленовый компонент предпочтительно имеет плотность от 0,895 г/см3 до 0,915 г/см3, измеренную в соответствии с ASTM D792. Под этим подразумевается, что отдельный полиэтилен или смесь полиэтилена(-ов) предпочтительно имеет плотность от 0,895 г/см3 до 0,915 г/см3. В случае смеси полиэтилена(-ов) плотность одного или нескольких из полиэтилена(-ов), составляющих указанную смесь, может находиться вне интервала от 0,895 г/см3 до 0,915 г/см3 при условии, что плотность смеси находится в пределах указанного интервала. Используемый в изобретении термин "полиэтилен" относится к гомополимерам полиэтилена или сополимерам этилена и альфа-олефина, а именно, к сополимерам этилена с одним или несколькими олефинами (альфа-олефинами), такими как бутен-1, гексен-1, октен-1 или т.п. в качестве сомономера.

Используемый в изобретении термин "сополимер этилена и альфа-олефина" относится к гетерогенным и гомогенным полимерам, таким как линейный полиэтилен низкой плотности (ЛПЭНП) с плотностью обычно от около 0,900 г/см3 до около 0,930 г/см3, линейный полиэтилен средней плотности (ЛПЭСП) с плотностью обычно от около 0,930 г/см3 до около 0,945 г/см3 и полиэтилен очень низкой и сверхнизкой плотности (ПЭОНП и ПЭСНП) с плотностью менее около 0,915 г/см3, обычно от 0,868 до 0,915 г/см3, и к таким полимерам, как металлоцен-катализируемые гомогенные полимеры EXACT™ и EXCEED™ производства компании Exxon, моноцентровые полимеры AFFINITY™ производства компании Dow и гомогенные сополимеры этилена и альфа-олефина TAFMER™ производства компании Mitsui. Все эти материалы обычно включают сополимеры этилена с одним или несколькими сомономерами, выбранными из (С4-С10)-альфа-олефинов, таких как бутен-1, гексен-1, октен-1 и т.д., в которых молекулы сополимеров, представляют собой длинные цепи с относительно небольшим числом боковых цепей или сшитых структур.

Используемый в изобретении термин "бимодальный" относится к полимеру, который характеризуется бимодальным молекулярно-массовым распределением.

Используемый в изобретении термин "сополимер этилена и альфа-олефина или полиэтиленовый компонент, имеющий бимодальное молекулярно-массовое распределение" и т.п., относится к полимеру, по меньшей мере, с одним идентифицируемым компонентом с большей молекулярной массой и, по меньшей мере, одним идентифицируемым компонентом с меньшей молекулярной массой. На графике, на котором по горизонтальной оси отложен логарифм молекулярной массы (Log MW), бимодальный сополимер этилена и альфа-олефина имеет, по меньшей мере, два пика, как показано, например, на фиг. 1 из патента US 7193017. Используемый в изобретении термин "полиэтиленовый компонент, не имеющий бимодального молекулярно-массового распределения" и т.п., относится к обычному полиэтилену, имеющему классическое молекулярно-массовое распределение (кривую нормального распределения).

Используемый в изобретении термин "иономер" относится к продуктам полимеризации этилена с ненасыщенной органической кислотой, а также необязательно со сложным (С1-С4)-алкиловым эфиром ненасыщенной органической кислоты, частично нейтрализованным ионом одновалентного или двухвалентного металла, такого как литий, натрий, калий, кальций, магний и цинк. Типичными ненасыщенными органическими кислотами являются акриловая кислота и метакриловая кислота, поскольку они термостабильны и предлагаются на рынке. Сложные (С1-С4)-алкиловые эфиры ненасыщенной органической кислоты обычно представляют собой сложные эфиры (мет)акриловой кислоты, например, метилакрилат и изобутилакрилат. Для получения иономера также могут использоваться смеси нескольких сомономеров ненасыщенной органической кислоты и/или нескольких мономеров сложных (С1-С4)- алкилэфиров ненасыщенной органической кислоты.

Используемый в изобретении термин "этиленвинилацетат" (ЭВА) относится к сополимеру, образованному из этилена и винилацетата в качестве мономеров, у которого этиленовые звенья присутствуют в большем количестве, а винилацетатные звенья присутствуют в меньшем количестве. Типичное количество винилацетата может составлять от 5% до 30%, предпочтительно от 9% до 28%, более предпочтительно от 12% до 20% по весу.

Используемый в изобретении термин "сополимер(-ы) акриловой кислоты" относится к гомополимерам и сополимерам, получаемым путем полимеризации мономерных звеньев акриловой и/или метакриловой кислоты. Эти мономерные звенья имеют общую формулу: [H2C=C](R)(СО2Н), в которой R=Н, т.е. алкильная группа. Смолы на основе акриловой кислоты могут быть получены любым способом, известным специалистам в данной области техники, включая полимеризацию акриловой кислоты или метакриловой кислоты в присутствии света, тепла или катализаторов, таких как бензоилпероксиды, или из их сложных эфиров этих кислот с последующим омылением. Предпочтительные смолы на основе акриловой кислоты включают сополимеры этилена и (мет)акриловой кислоты, такие как сополимер этилена и акриловой кислоты (ЭАК), сополимер этилена и метакриловой кислоты (ЭМАК) и их смеси.

Используемый в изобретении термин "сополимер(-ы акрилата)" относится к гомополимерам и сополимерам, получаемым путем полимеризации мономерных звеньев акрилата. Мономерное звено акрилата может быть представлено общей формулой: [Н2С=C](R)(CO2R'), в которой R=Н, т.е. алкильная группа, a R' является такой же, как R или другой алкильной группой.

Смолы на основе акрилата могут быть получены любым способом, известным специалистам в данной области, таким как, например, полимеризация акрилата в качестве мономера такими же способами, которые описаны применительно к смолам на основе акриловой кислоты. Примеры смол на основе акрилата включают без ограничения сополимер метила и метакрилата (ММА), сополимер этилена и метакрилата (ЭМА), сополимер этилена и бутилакрилата (ЭБА) и их смеси.

Используемый в изобретении термин "связующая или адгезивная смола" относится к смолам, которые характеризуются адгезионными свойствами, обычно используемыми в адгезивных слоях. Связующие смолы включают модифицированные кислотой или ангидридом сополимеры этилена и альфа-олефинова, модифицированные кислотой или ангидридом сополимеры этилена и акриловой кислоты (ЭАК), модифицированный кислотой или ангидридом сополимер этилена и этилакрилата (ЭЭА), модифицированный кислотой или ангидридом ПЭОНП, модифицированный кислотой или ангидридом ЛПЭНП, модифицированные кислотой или ангидридом иономерные смолы, модифицированный кислотой или ангидридом ЭВА. Примеры кислоты, используемой для модификации, включают малеиновую кислоту, итаконовую кислоту и ее ангидриды, акриловую кислоту и метакриловую кислоту.

Используемый в изобретении термин "модифицированный полимер", а также более конкретные термины, такие как "модифицированный сополимер этилена и винилацетата", "модифицированный полиолефин" и "модифицированный сополимер этилена и альфа-олефина", относятся к перечисленным только что полимерам с ангидридной функциональной группой, которая привита к ним и/или сополимеризована и/или смешана с ними.

Используемый в изобретении термин "модифицированный" относится к химическому производному, например, имеющему ангидридную функциональную группу в любой форме, такой как малеиновый ангидрид, кротоновой кислоты, цитраконовой кислоты, итаконовой кислоты, фумаровой кислоты и т.д., которая привита к полимеру или сополимеризована с полимером, а также включает производные таких функциональных групп, такие как кислоты, сложные эфиры и получаемые из них соли металлов.

Используемые в изобретении термины "ангидридсодержащий полимер" и "модифицированный ангидридом полимер" относятся к одному или нескольким из следующего: (1) полимерам, получаемым путем сополимеризации ангидридсодержащего мономера со вторым, отличающимся мономером, (2) привитым ангидридом сополимерам и (3) смеси полимера и ангидридсодержащего соединения.

Используемый в изобретении термин "полиамид" относится к высокомолекулярным полимерам с амидными связями на протяжении молекулярной цепи, более точно, к синтетическим полиамидам, таким как нейлоны. Таким термином обозначаются как гомополиамиды, так и со- (или тер)полиамиды. Он также конкретно относится к алифатическим полиамидам или сополиамидам, ароматическим полиамидам или сополиамидам и частично ароматическим полиамидам или сополиамидам, их модификациям и смесям. Гомополиамиды получают в результате полимеризации мономера одного типа, содержащего обе функциональные группы, типичные для полиамидов, т.е. аминогруппы и кислотные группы, такого как мономеры, при этом такими мономерами обычно являются лактамы или аминокислоты, или в результате поликонденсации многофункциональных мономеров двух типов, т.е. полиаминов и многоосновных кислот. Со-, тер- и мультиполиамиды получают в результате сополимеризации мономеров-предшественников по меньшей мере двух (трех или более) различных полиамидов. В качестве примера, для получения сополиамидов могут использоваться два различных лактама или полиамины и поликислоты двух типов, или лактам, с одной стороны, и полиамин и поликислота, с другой стороны. Примерами полимеров являются полиамид 6, полиамид 6/9, полиамид 6/10, полиамид 6/12, полиамид 11, полиамид 12, полиамид 6/12, полиамид 6/66, полиамид 66/6/10, их модификации и смеси. Упомянутый термин также относится к кристаллическим или частично кристаллическим, ароматическим или частично ароматическим полиамидам.

Используемый в изобретении термин "сложный полиэфир" относится как сложным гомополиэфирам, так и сложным сополиэфирам, при этом сложный гомополиэфир означает как полимер, получаемый путем конденсации лактона или одной дикарбоновой кислоты с одним диолом, а сложный сополиэфир означает полимер, получаемый путем конденсации нескольких лактонов или одной или нескольких дикарбоновых кислот с одним или несколькими диолами.

Используемый в изобретении термин "газобарьерный" применительно к какому-либо слою, полимеру, содержащемуся в упомянутом слое, или к общей структуре означает свойство слоя, полимера или структуры до определенной степени ограничивать прохождение газов через них.

Применительно к слою или общей структуре термин "газобарьерный" используется в изобретении для обозначения слоев или структур, имеющих скорость пропускания кислорода (при 23°С и относительной влажности 0% согласно ASTM D-3985) менее 500 см3/м2⋅сутки⋅атм, предпочтительно менее 100 см3/м2⋅сутки⋅атм, еще более предпочтительно менее 50 см3/м2⋅сутки⋅атм.

Используемый в изобретении термин "гибкий контейнер" относится к пакетам, изготавливаемым, например, на горизонтальных или вертикальных формовочно-фасовочно-укупорочных автоматах, пакетам с торцевым уплотнением, боковым уплотнением, L-образным уплотнением, U-образным уплотнением, боковыми фальцами, к сваренным изнутри оболочкам и бесшовным оболочкам.

Используемый в изобретении термин "бесшовный рукав" относится к рукаву, не имеющему какого-либо уплотнения, который обычно изготавливается из многослойной пленки (со)экструдированной через круглую матрицу, при этом самым внутренним слоем рукава является термосвариваемый слой (а).

Используемый в изобретении термин "упаковка" относится к упаковкам, изготавливаемым из таких контейнеров или рукавов путем помещения продукта в изделие и сваривания изделия, в результате чего термоусадочная многослойная пленка, из которой изготовлен упаковочный контейнер, преимущественно окружает продукт.

В частности, термин "упаковка" включает все различные компоненты, используемые при упаковывании продукта, т.е. все компоненты упакованного продукта помимо продукта в упаковке. Упаковка включает, например, жесткий опорный элемент, все пленки, используемые, чтобы окружить изделие и/или жесткий опорный элемент, абсорбирующий компонент, такой как подкладка, и даже атмосферу внутри упаковки вместе с любыми дополнительными компонентами, которые используется при упаковывании продукта.

Используемый в изобретении термин "пакет" относится к упаковочному контейнеру, имеющему открытый верх, боковые края и нижний край. Термином "пакет" обозначаются плоские пакеты, мешки, оболочки (бесшовные оболочки и сваренные изнутри оболочки, включая сваренные внахлестку оболочки, оболочки со сваренными краями и сваренные встык изнутри оболочки с лентой для соединения изнутри). В патенте US 6764729 описаны различные конфигурации оболочек, а в патенте US 6790468 описаны различные пакеты, включая пакеты с L-образным уплотнением, сваренные изнутри пакеты и пакеты с U-образным уплотнением (также называемые мешками).

Используемые в изобретении термины " доля" и "меньшая доля" применительно какой-либо смоле в качестве компонента слоя, относятся к количеству, соответственно более 50% по весу или менее 50% по весу смолы в пересчете на общий вес слоя.

доля" и "меньшая доля" применительно какой-либо смоле в качестве компонента слоя, относятся к количеству, соответственно более 50% по весу или менее 50% по весу смолы в пересчете на общий вес слоя.

Используемые в изобретении термины "герметизирующий слой", "газобарьерный слой" или "полиэфирный слой" относятся к слоям, большую долю которых составляют герметизирующие, газобарьерные или полиэфирные смолы, соответственно.

Если не указано иное, все проценты означают процентное содержание по весу.

Подробное описание изобретения

Первой задачей настоящего изобретения является создание многослойной термоусадочной несшитой упаковочной пленки, по меньшей мере:

наружный герметизирующий слой (а),

наружный полиэфирный слой (b),

внутренний газобарьерный слой (с),

первый сердцевинный слой (d1), расположенный между герметизирующим слоем (а) и газобарьерным слоем (с),

второй сердцевинный слой (d2), расположенный между газобарьерным слоем (с) и наружным полиэфирным слоем (b), и

не содержащая внутреннего слоя,  долю которого составляет полиамида(-ы) или полиэфир(-ы),

долю которого составляет полиамида(-ы) или полиэфир(-ы),

отличающейся тем, что

сердцевинный слой(-и) (d1) и/или (d2) независимо содержат  долю

долю

(I) смеси (В) полиэтиленового компонента (e1), не имеющего бимодального молекулярно-массового распределения, и второй смолы (R), выбранной из сополимера(-ов) этилена и винилацетата (R1), сополимера(-ов) акриловой кислоты (R2), акрилатного сополимер(-ов) (R3) и их смесей,

при этом полиэтиленовый компонент (e1) присутствует в количестве, по меньшей мере, 40% по весу, а вторая смола (R) присутствует в количестве от 10% до 60% по весу смеси (В), или

(II) полиэтиленового компонента (е2), имеющего бимодальное молекулярно-массовое распределение, необязательно в смеси со второй смолой (R),

сердцевинные слои (d1) и (d2) не содержат  доли связующих смол,

доли связующих смол,

соотношение (r1) общей толщины первого сердцевинного слоя (d1) и второго сердцевинного слоя (d2) и общей толщины пленки составляет от 35% до 60%, и

соотношение (r2) толщины первого сердцевинного слоя (d1) и второго сердцевинного слоя (d2) составляет от 0,4 до 2,2.

Настоящая пленка характеризуется одной или несколькими представленными особенностями, взятыми отдельно или в сочетании. Пленки в соответствии с первой задачей настоящего изобретения содержат наружный герметизирующий слой (а).

Термосвариваемый слой (а) обычно содержит один или несколько полимеров, выбранных из сополимеров этиленвинилацетата (ЭВА), гомогенных или гетерогенных линейных сополимеров этилена и альфа-олефина, сополимеров полипропилена (ПП), сополимеров этиленпропилена (ЭПС), иономеров и смесей двух или более из этих смол.

Особо предпочтительными полимерами для термосвариваемого слоя (а) являются гетерогенные материалы, такие как в виде линейного полиэтилена низкой плотности (ЛПЭНГГ) с плотностью, обычно находящейся в диапазоне от примерно 0,910 г/см3, до примерно 0,930 г/см3, линейный полиэтилен средней плотности (ЛПЭСП) с плотностью, обычно находящейся в интервале от около 0,930 г/см3 до около 0,945 г/см3, и полиэтилен очень низкой и сверхнизкой плотности (ПЭОНП и ПЭСНП) с плотностью менее около 0,915 г/см3; и гомогенные полимеры, такие как катализируемые металлоценом гомогенные смолы EXACT ТМ и EXCEED ТМ производства компании Exxon, моноцентровые смолы AFFTNTTY ТМ производства компании Dow, QUEO производства компании Borealis, гомогенные сополимеры этилена альфа-олефина TAFMER ТМ производства компании Mitsui. Все эти материалы обычно включают сополимеры этилена с одним или несколькими сомономерами, выбранными из (С4-С10)-альфа-олефинов, таких как бутен-1, гексен-1, октен-1 и т.д., в которых молекулы сополимеров, представляют собой длинные цепи с относительно небольшим числом боковых цепей или сшитых структур.

Эти полимеры могут быть преимущественно смешаны в различных процентных соотношениях, чтобы адаптировать герметизирующие свойства пленок в зависимости от их использования в упаковке, что хорошо известно специалистам в данной области техники.

Особо предпочтительными являются смеси, содержащие ПЭОНП, например, AFFINITY PL 1281 G1, AFFINITY PL 1845G, AFFINITY PL 1280G производства компании DOW или QUEO 1007 производства компании Borealis.

В наиболее предпочтительном варианте уплотнительный слой состоит из смеси двух ПЭОНП.

Обычно предпочтительные для термосвариваемого слоя (а) полимеры имеют температуру начала сваривания ниже 110°С, более предпочтительно ниже 105°С, еще более предпочтительно ниже 100°С.

Термосвариваемый слой (а) пленки согласно настоящему изобретению может иметь типичную толщину от 2 мкм до 35 мкм, предпочтительно от 3 мкм до 30 мкм, от 4 мкм до 25 мкм, от 6 мкм до 15 мкм.

Весовое содержание термосвариваемого слоя (а) во всей пленке предпочтительно составляет от 5% до 35%, более предпочтительно от 7% до 30%, еще более предпочтительно от 10% до 25%.

Пленки в соответствии с первой задачей настоящего изобретения содержат наружный полиэфирный слой (b).

Наружный слой (b) обеспечивает прочность (устойчивость к неправильному обращению) и термостойкость на стадии герметизации.

Он содержит один или несколько полиэфира(-ов), имеющих температуру плавления выше, чем температура плавления полимеров в термосвариваемом слое (а), предпочтительно выше 180°С, 190°С, 200°С, 220°С и даже 240°С.

Такая разница в температурах плавления полиэфирных смол слоя (b) и смол термосвариваемого слоя (а) обеспечивает пленки с превосходной герметизируемостью в стопке.

Полиэфир(ы) относятся к гомополимерам или сополимерам, имеющим сложноэфирную связь между мономерными звеньями, которая может формироваться, например, в результате реакций конденсационной полимеризации между дикарбоновой кислотой и гликолем. Дикарбоновой кислотой может являться линейная или алифатическая кислота, т.е. есть щавелевая кислота, малоновая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, пимелиновая кислота, субериновая кислота, азелаиновая кислота, себациновая кислота и т.п.; или ароматическая или алкилзамещенная ароматическая кислота, например, различные изомеры фталевой кислоты (т.е. ортофталевой кислоты), такие как изофталевая кислота (т.е. метафталевая кислота) и терефталевая кислота (т.е. парафталевая кислота), а также нафталевая кислота. Конкретные примеры алкилзамещенных ароматических кислот, также называемых в описании ароматическими полиэфирами, включают различные изомеры диметилфталевой кислоты, такие как диметилизофталевая кислота, диметилортофталевая кислота, диметилтерефталевая кислота, различные изомеры диэтилфталевой кислоты, такие как диэтилизофталевая кислота, диэтилорталфталевая кислота, различные изомеры диметилнафталевой кислоты, такие как 2,6-диметилнафталевая кислота и 2,5-диметилнафталевая кислота, и различные изомеры диэтилнафталевой кислоты. В качестве альтернативы, дикарбоновой кислотой может являться 2,5-фурандикарбоновая кислота (ФДКК). Гликоли могут иметь прямую или разветвленную цепь. Конкретные примеры включают этиленгликоль, пропиленгликоль, триметиленгликоль, 1,4-бутандиол, неопентилгликоль и т.п. Гликоли включают модифицированные гликоли, такие как 1,4-циклогександиметанол.

Применимые сложные полиэфиры включают поли(этилен 2,6-нафталат), поли(бутилентерефталат), поли(этилентерефталат) и сополиэфиры, получаемые в результате реакции одной или нескольких дикарбоновых кислот с одним или несколькими дигидроксиспиртами, такими как ПЭГ, который представляет собой аморфный сополиэфир терефталевой кислоты с этиленгликолем, и 1,4-циклогександиметанолом.

Наружный полиэфирный слой (b) может содержать один или несколько сложных полиэфиров, предпочтительно один или несколько ароматических сложных полиэфиров.

Сложным полиэфиром предпочтительно является ароматический сложный полиэфир, предпочтительно выбранный из поли(этилен 2,6-нафталата), поли(бутилентерефталата), поли(этилентерефталата), сополиэфиров, получаемых в результате реакции одной или нескольких ароматических дикарбоновых кислот с одним или несколькими дигидроксиспиртами (такими как ПЭГ) и их смесями, более предпочтительно поли(этилентерефталат) и его сополимеры.

Предпочтительными полиэфирами являются сложные полиэфиры этиленгликоля и терефталевой кислоты, такие как поли(этилентерефталат) (ПЭТ). Предпочтение отдается сложным полиэфирам, которые содержат этиленовые звенья и по меньшей мере, 90 мол. %, более предпочтительно, по меньшей мере, 95 мол. % звеньев терефталата в пересчете на звенья дикарбоксилата. Особо предпочтительными полиэфирами являются ПЭТ производства компании Artenius или Ramapet производства компании Indorama или полиэфирные смолы производства компании Eastman.

Полиэфирсодержащий слой(-и) может содержать любой из вышеуказанных сложных полиэфиров отдельно или в смеси. В предпочтительном варианте осуществления полиэфирный слой состоит из одной полиэфирной смолы, при этом особо предпочтительными являются ПЭТ Ramapet N180, Ramapet W170 и PolyClear PET 5704 производства компании Indorama, Hytrel 5553FG NC010 производства компании DuPont или ATMER 7540 производства компании Croda.

Процентное содержание полиэфира(-ов) наружного слоя (b) предпочтительно составляет, по меньшей мере, от 3%, 5%, 7% и не более 15%, 12%, 10% по весу всей пленки.

Сложный полиэфир предпочтительно присутствует только в наружном слое (b) пленки согласно изобретению.

Весовое содержание полиэфира(-ов) в наружном слое (b) предпочтительно составляет более 50%, 70%, 90%, 95%, более предпочтительно более 98%, наиболее предпочтительно он преимущественно состоит из сложного полиэфира(-ов).

Содержащий сложный полиэфир слой(-и) может иметь типичную толщину, по меньшей мере, 1,5, по меньшей мере, 2,0, по меньшей мере, 2,5, по меньшей мере, 3 мкм и не более 10, не более 7, не более 5 мкм.

Соотношение (r3) толщины наружного полиэфирного слоя (b) и общей толщины пленки предпочтительно составляет от 3% до 15%, предпочтительно от 5% до 10%, более предпочтительно от 6% до 7%. Соотношение (r3) предпочтительно составляет менее 10%, более предпочтительно, менее 7%.

Полиэфир(-ы) наружного слоя (b) предпочтительно имеет характеристическую вязкость IV не более 0,80 мПа⋅с, предпочтительно менее 0,75 мПа⋅с, более предпочтительно менее 0,72 МПа⋅с, измеренную в соответствии с ASTM D4603-03.

Характеристическая вязкость в настоящем описании означает предельное значение пониженной вязкости при бесконечном разбавлении полимера и определяется с использованием капиллярного вискозиметра. Одним из применимых методов определения характеристической вязкости является, например, метод согласно ASTM D4603-03.

Для наружного слоя (b) могут использоваться смеси или гомо- и/или сополиэфиров при условии, что  долю сердцевинного слоя предпочтительно составляет сложный полиэфир, имеющий характеристическую вязкость менее 0,75 мПа⋅с.

долю сердцевинного слоя предпочтительно составляет сложный полиэфир, имеющий характеристическую вязкость менее 0,75 мПа⋅с.

Пленка в соответствии с первой задачей объектом настоящего изобретения содержит внутренний газобарьерный слой (с). Внутренний газобарьерный слой (с) пленки согласно настоящему изобретению может содержать материалы низкой скоростью пропускания кислорода менее 100 см3/м2⋅сутки⋅атм (при 23°С и относительной влажности 0% согласно ASTM D-3985), более предпочтительно менее 80 или 50 см3/м2⋅сутки⋅атм, наиболее предпочтительно менее 25, менее 10, менее 5 и даже менее 1 см3/м2⋅сутки⋅атм.

Внутренний газобарьерный слой (с) предпочтительно содержит, по меньшей мере, один газобарьерный полимер, выбранный из поливинилиденхлорида (ПВДХ), сополимеров винилиденхлорида и метилакрилата, сополимеров этилена и винилового спирта (EVOH), полиамидов, сополимеров на основе акрилонитрила, сложных полиэфиров и их смесей, более предпочтительно из поливинилиденхлорида (ПВДХ) и сополимеров винилиденхлорида и метилакрилата или их смесей.

Внутренний газобарьерный слой (с) предпочтительно содержит, по меньшей мере, 80%, 90%, 95% одного или нескольких перечисленных выше газобарьерных полимеров.

Пленка согласно настоящему изобретению предпочтительно содержит внутренний кислородонепроницаемый слой (с), содержащий поливинилиденхлорид (ПВДХ).

ПВДХ предпочтительно содержит термостабилизатор (т.е. поглотитель HCl, например, эпоксидированное соевое масло) и вспомогательное смазывающее средство, которое, например, содержит один или несколько акрилатов.

Поливинилиденхлорид (ПВДХ) включает сополимеры винилиденхлорида и, по меньшей мере, одного моноэтилен-ненасыщенного мономера, сополимеризуемого с винилиденхлоридом. Моноэтилен-ненасыщенный мономер может использоваться в количестве 2-40%, предпочтительно 4-35% по весу получаемого ПВДХ. Примеры моноэтилен-ненасыщенного мономера могут включать винилхлорид, винилацетат, винилпропионат, алкилакрилаты, алкилметакрилаты, акриловую кислоту, метакриловую кислоту и акрилонитрил. Сополимером винилиденхлорида также может являться терполимер. Особо предпочтительным является использование сополимера с винилхлоридом или (С1-С8)-алкил(мет)акрилатом, таким как метилакрилат, этилакрилат или метилметакрилат, в качестве сомономеров. Также возможно использование смеси различных ПВДХ, таких как, например, смесь сополимера винилиденхлорида и винилхлорида с сополимером винилиденхлорида и метилакрилата. В случае "дышащих" пищевых продуктов, таких как некоторые сыры, также возможно и особо выгодно использование смесей ПВДХ и поликапролактона (как описано в примерах 1-7 из патента ЕР 2064056 В1).

В таком случае многослойная термоусадочная пленка согласно настоящему изобретению может иметь скорость пропускания кислорода (СПК) от 120 до 450, более предпочтительно от 180 до 450 см3/м2⋅сутки⋅атм при 23°С и относительной влажности 0% (ASTM D-3985).

ПВДХ может содержать применимые добавки, известные из техники, т.е. стабилизаторы, антиоксиданты, пластификаторы, поглотители соляной кислоты и т.д., которые могут добавляться по технологическим причинам и/или для регулирования газобарьерных свойств полимера. Особо предпочтительным ПВДХ является DCAN PV910 производства компании Solvin и SARAN 806 производства компании Dow.

Газобарьерный слой (b) предпочтительно содержит, по меньшей мере, 85% ПВДХ, более предпочтительно, по меньшей мере, 90%, еще более предпочтительно, по меньшей мере, 95%. В наиболее предпочтительном варианте осуществления барьерный слой (b) состоит из ПВДХ.

Газобарьерный слой (b) обычно имеет толщину от 0,1 до 30 мкм, предпочтительно от 0,2 мкм до 20 мкм, более предпочтительно от 0,5 мкм до 10 мкм, еще более предпочтительно от 1 мкм до 8 мкм.

Пленки согласно настоящему изобретению обычно являются пленками с низкой СПК (измеренной при 23°С и относительной влажности 0% согласно ASTM D-3985) менее 100 см3/м2⋅сутки⋅атм, предпочтительно менее 80 см3/м2⋅сутки⋅атм, и особо применимы для упаковывания мяса, включая свежее сырое мясо и переработанное мясо.

Пленка согласно настоящему изобретению содержит первый сердцевинный слой (d1), расположенный между герметизирующим слоем (а) и газобарьерным слоем (с), и второй сердцевинный слой (d2), расположенный между газобарьерным слоем (с) и наружным полиэфирным слоем (b).

Первый и второй сердцевинные слои (d1) и (d2) могут иметь одинаковый или различающийся состав. Они предпочтительно имеют одинаковый состав.

В пленках согласно настоящему изобретению каждый из сердцевинных слоев (d1) и (d2) независимо составляет большую долю смеси (В) согласно данному ниже определению, предпочтительно свыше 60%, 70%, 80%, 90%, 95%, более предпочтительно свыше 98% по весу слоя (d1) или слоя (d2), наиболее предпочтительно они преимущественно состоят из смеси (В) или полиэтиленового компонента (е2).

Связующие смолы не составляют большей доли сердцевинных слоев (d1) и (d2) которые предпочтительно содержат не более 30%, 20%, 10%, 5%, 1% связующих смол, наиболее предпочтительно не содержат связующей смолы. Связующие смолы включают модифицированные кислотой или ангидридом сополимеры этилена и альфа-олефина, модифицированные кислотой или ангидридом сополимеры этилена и винилацетата, модифицированные кислотой или ангидридом сополимеры акриловой кислоты и модифицированные кислотой или ангидридом сополимеры акрилата. В одном из предпочтительных вариантов осуществления сердцевинные слои (d1) и (d2) независимо содержат большую долю смеси (В), более предпочтительно состоят из смеси (В).

Смесь (В) содержит полиэтиленовый компонент (e1) в количестве, по меньшей мере, 40% по весу и 15-60% по весу смеси (В) второй смолы (R), выбранной из сополимера(-ов) этилена и винилацетата (R1), сополимера(-ов) акриловой кислоты (R2), сополимера(-ов) акрилата (R3) и их смесей.

Полиэтиленовым компонентом (e1) является гомополимер полиэтилена или сополимер этилена и альфа-олефина или их смесь предпочтительно с плотностью от 0,895 г/см3 до 0,915 г/см3, более предпочтительно от 0,900 г/см3 до 0,910 г/см3 или от 0,902 г/см3 до 0,905 г/см3, обычно измеренная в соответствии с ASTM D792. В случае смеси указанная плотность относится к смеси.

Смесь (В) предпочтительно содержит большую долю упомянутого полиэтиленового компонента (e1), предпочтительно 50-90%, 55-85% упомянутого полиэтиленового компонента (e1) по весу смеси.

Смесь (В) предпочтительно содержит 50-90%, 55-85% упомянутого полиэтиленового компонента (e1) и 50-10%, предпочтительно 45-15% второй смолы (R) по весу смеси.

Смесь (В) предпочтительно состоит из 50-90%, 55-85% по весу упомянутого полиэтиленового компонента (e1) и из 50-10%, предпочтительно 45-15% второй смолы (R) по весу смеси.

Применимыми полиэтиленовыми компонентами (e1) являются, например, AFFINITY PL 1880G, AFFINITY PL 1845G, ATTANE SL 4102G производства компании DOW.

Вторая смола (R), содержащаяся в смеси (В), выбрана из сополимера(-ов) этилена и винилацетата (R1), сополимера(-ов) акриловой кислоты (R2), сополимера(-ов) акрилата (R3) и их смесей.

Предпочтительный сополимер(-ы) этилена и винилацетата (R1) включают сополимеры, образованные этиленом и винилацетатом в качестве мономеров, в которых содержание винилацетата предпочтительно составляет от 5% до 30%, предпочтительно от 9% до 28%, более предпочтительно от 12% до 20% % по весу.

Предпочтительные смолы на основе акриловой кислоты (R2) включают сополимеры этилена и (мет)акриловой кислоты, такие как сополимер этилена и акриловой кислоты (ЭАК), сополимер этилена и метакриловой кислоты (ЭМАК) и их смеси. Предпочтительные смолы на основе акрилата (R3) включают без ограничения сополимер метила и метакрилата (ММА), сополимер этилена и метакрилата (ЭМА), сополимер этилена и бутилакрилата (ЭБА) и их смеси.

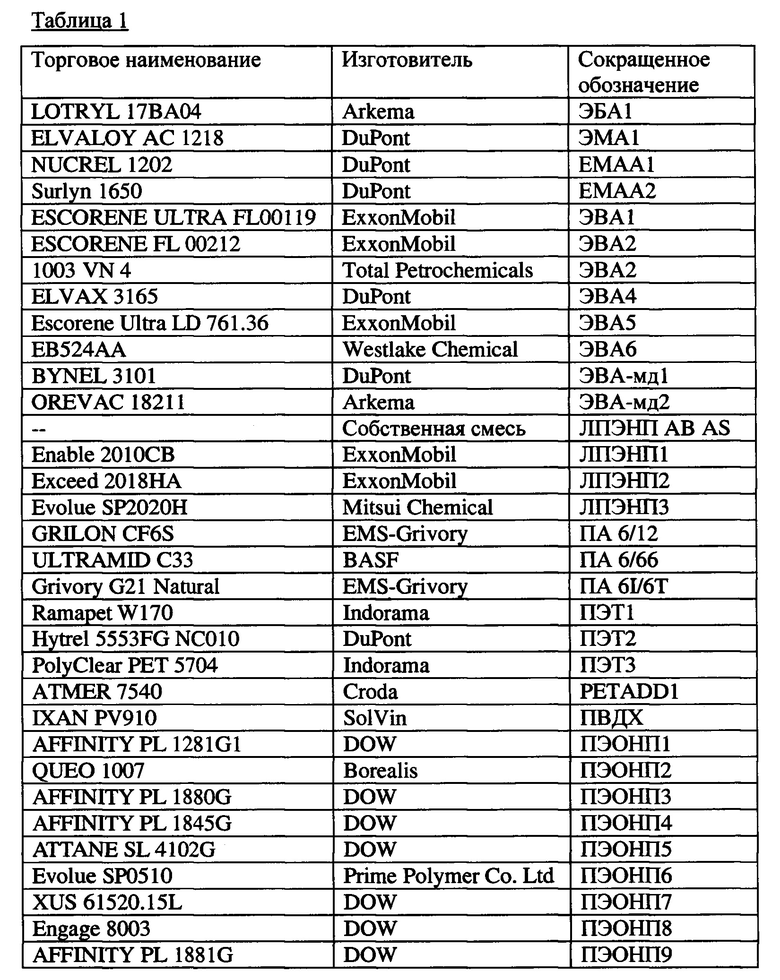

Применимой второй смолой(-ами) (R) является, например, LOTRYL 17ВА04 производства компании Arkema, ELVALOY АС 1218, NUCREL 1202, Surlyn 1650, ELVAX 3165 производства компании DuPont, ESCORENE ULTRA FL00119, ESCORENE FL 00212, Escorene Ultra LD 761.36 производства компании ExxonMobil, 1003 VN 4 производства компании Total Petrochemicals и EB524AA производства компании Westlake Chemical.

Вторая смола (R) присутствует в смеси (В) в количестве, по меньшей мере, 15%, предпочтительно 15-60% по весу, более предпочтительно 30-40% по весу смеси.

Оба сердцевинных слоя (d1) и (d2) предпочтительно содержат большую долю одной и той же смеси (В).

Сердцевинные слои (d1) и (d2) предпочтительно независимо содержат смесь (В) в количестве свыше 60%, 70%, 90%, 95%, более предпочтительно свыше 98% по весу сердцевинного слоя, наиболее предпочтительно преимущественно состоят из смеси (В).

Оба сердцевинных слоя (d1) и (d2) предпочтительно содержат смесь (В) в количестве свыше 60%, 70%, 90%, 95%, более предпочтительно свыше 98% по весу сердцевинного слоя, наиболее предпочтительно преимущественно состоят из смеси (В).

Оба сердцевинных слоя (d1) и (d2) предпочтительно содержат одну и ту же смесь (В) в количестве свыше 95% по весу сердцевинных слоев.

Смесь (В) предпочтительно содержит  долю, предпочтительно 50-90%, 55-85% по весу полиэтиленового компонента (e1) и/или, по меньшей мере, 15%, предпочтительно 15-60%, более предпочтительно 30-40% по весу второй смолы (R) в пересчете на вес смеси (В).

долю, предпочтительно 50-90%, 55-85% по весу полиэтиленового компонента (e1) и/или, по меньшей мере, 15%, предпочтительно 15-60%, более предпочтительно 30-40% по весу второй смолы (R) в пересчете на вес смеси (В).

Смесь (В) предпочтительно состоит из основной доли, предпочтительно из 50-90%, 55-85% полиэтиленового компонента (e1) и/или, по меньшей мере, 15% предпочтительно 15-60%, более предпочтительно 30-40% по весу второй смолы (R) в пересчете на вес смеси (В).

Смесь (В) предпочтительно состоит из полиэтиленового компонента (e1) и второй смолы (R), выбранной из сополимера(-ов) этилена и винилацетата (R1), сополимера(-ов) акриловой кислоты (R2), сополимера(-ов) акрилата (R3) и их смесей, в которых вторая смола (R) присутствует в количестве, по меньшей мере, 15%, предпочтительно 15-60%, более предпочтительно 30-40% по весу смеси. Оба сердцевинных слоя (d1) и (d2) предпочтительно состоят из смеси (В), более предпочтительно из одной и той же смеси (В), при этом смесь (В) не содержит связующих смол.

В другом варианте осуществления сердцевинный слой(-и) (d1) и/или (d2) содержат  долю полиэтиленового компонента (е2), имеющего бимодальное молекулярно-массовое распределение и предпочтительно плотность от 0,895 г/см3 до 0,915 г/см3. Как известно, плотность может измеряться в соответствии с ASTM D792.

долю полиэтиленового компонента (е2), имеющего бимодальное молекулярно-массовое распределение и предпочтительно плотность от 0,895 г/см3 до 0,915 г/см3. Как известно, плотность может измеряться в соответствии с ASTM D792.

Сердцевинный слой(-и) (d1) и/или (d2) предпочтительно независимо состоят из полиэтиленового компонента (е2) или из полиэтиленового компонента (е2) в смеси с до 50% второй смолы (R) согласно данному выше определению. Вторая смола (R) предпочтительно присутствует в количестве от 5% до 40%, предпочтительно от 10% до 35%, более предпочтительно от 15% до 30% по весу слоя (d).

Полиэтиленовым компонентом (е2) является гомополимер полиэтилена или сополимер этилена и альфа-олефина, имеющий бимодальное молекулярно-массовое распределение, или их смесь.

Полиэтиленовый компонент (е2) предпочтительно имеет плотность от 0,900 г/см3 до 0,910 г/см3.

Оба сердцевинных слоя (d1) и (d2) предпочтительно состоят из полиэтиленового компонента (е2) согласно данному выше определению.

Полиэтиленовый компонент (е2) необязательно смешан со второй смолой (R) согласно данному выше определению. Применимым полиэтиленовым компонентом (е2), имеющим бимодальное молекулярно-массовое распределение и плотность от 0,895 г/см3 до 0,915 г/см3, является, например, Evolue SP0510 производства компании Prime Polymer Co. Ltd. В одном из вариантов осуществления, когда сердцевинный слой(-и) (d1) и/или (d2) независимо содержат  долю полиэтиленового компонента (е2), имеющего бимодальное молекулярно-массовое распределение и плотность от 0,905 г/см3 до 0,915 г/см3, соотношение (r2) толщины первого сердцевинного слоя (d1) и толщины второго сердцевинного слоя (d2) составляет предпочтительно менее 2, предпочтительно менее 1,9, более предпочтительно менее 1,8.

долю полиэтиленового компонента (е2), имеющего бимодальное молекулярно-массовое распределение и плотность от 0,905 г/см3 до 0,915 г/см3, соотношение (r2) толщины первого сердцевинного слоя (d1) и толщины второго сердцевинного слоя (d2) составляет предпочтительно менее 2, предпочтительно менее 1,9, более предпочтительно менее 1,8.

Заявитель неожиданно обнаружил, что полиэтиленовый компонент (e1) или (е2) с плотностью предпочтительно в указанных выше пределах, когда он, возможно, смешан со второй смолой (R) в нужном количестве, делает промежуточный рукав легко растягиваемым даже при температурах ниже 100°С, ниже 95°С или даже ниже 90°С. Кроме того, состав, положение и толщина сердцевинных слоев (d1) и (d2) обеспечивают получение готовых пленок с особо высокой степенью свободной усадки.

Полиэтиленовые компоненты (e1) и (е2) могут независимо состоять из одного полиэтилена или из смеси двух или более полиэтиленов.

Общая толщина многослойной пленки обычно не превышает 250 мкм и может выбираться в зависимости от упаковываемого продукта и технологии упаковывания. Общая толщина пленки предпочтительно составляет 10-150 мкм, более предпочтительно 20-120 мкм, 30-100 мкм, 35-50 мкм.

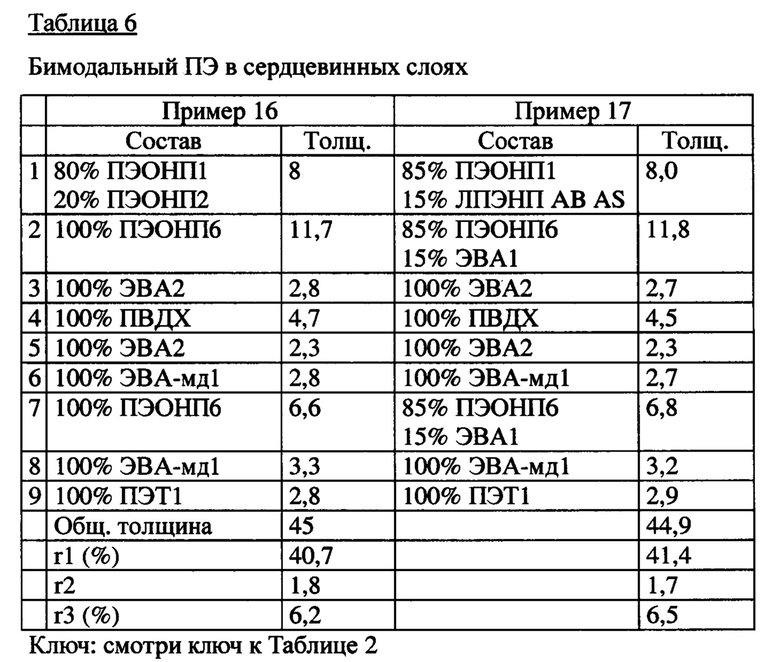

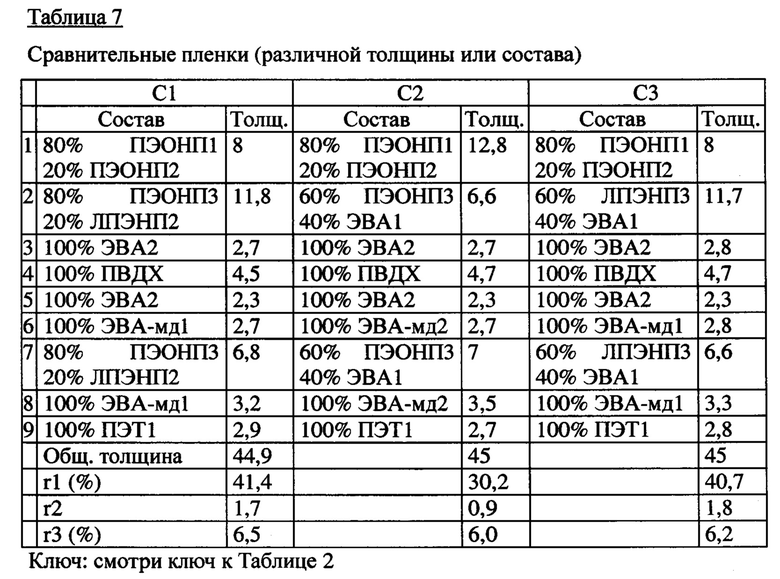

В пленке согласно настоящему изобретению соотношение (r1) общей толщины первого сердцевинного слоя (d1) и второго сердцевинного слоя (d2) и общей толщины пленки предпочтительно составляет от 35% до 55%, более предпочтительно от 40% до 50%.

Под "общей толщиной первого сердцевинного слоя (d1) и второго сердцевинного слоя (d2)" подразумевается сумма толщины первого сердцевинного слоя (d1) и толщины второго сердцевинного слоя (d2).

В пленке согласно настоящему изобретению соотношение (r2) толщины первого сердцевинного слоя (d1) и толщины второго сердцевинного слоя (d2) предпочтительно составляет от 0,6 до 2,1, более предпочтительно от 0,9 до 1,9. Пленка согласно настоящему изобретению может необязательно содержать один или несколько внутренних связующих слоев. С целью улучшения межслойного сцепления могут добавляться дополнительные связующие слои, хорошо известные из техники.

Связующие слои обычно содержат одну или несколько связующих смол, таких как модифицированные сополимеры этилена и альфа-олефина, модифицированные сополимеры, модифицированные сополимеры акрила и модифицированные сополимеры акрилата.

Термин "модифицированный" относится к сополимерам, имеющим, по меньшей мере, ангидридную функциональную группу согласно данному ниже определению, которая привита сополимерам и/или сополимеризована и/или смешана с ними.

Ангидридная функциональная группа предпочтительно выбрана из ангидрида малеиновой кислоты, кротоновой кислоты, цитраконовой кислоты, итаконовой кислоты и фумаровой кислоты и включает производные таких функциональных групп, как кислоты, сложные эфиры и получаемые из них соли металлов. Особо предпочтительными являются различные малеиновые ангидриды. Модифицированный сополимер этилена и альфа-олефина обычно включает сополимеры этилена с одним или несколькими сомономерами, выбранными из (С4-С10)-альфа-олефина, такого как бутен-1, гексен-1, октен-1 и т.д. Особо предпочтительными модифицированными сополимерами этилена и альфа-олефина являются Admer® NF 538Е (модифицированный ангидридом полиэтилен очень низкой плотности с плотностью 0,91 г/см3, индексом расплава 4,1 г/10 мин при 190°С и нагрузке 2,16 кг), Admer® NF518E (модифицированный малеиновым ангидридом линейный полиэтилен низкой плотности с плотностью 0,91 г/см3, индексом расплава 3,1 г/10 мин при 190°С и нагрузке 2,16 кг), Admer ® QF551 Е (с плотностью 0,89 г/см3 и индексом текучести расплава 5,2 г/10 мин при 230°С и нагрузке 2,16 кг) и Admer® NF911 Е (модифицированный малеиновым ангидридом линейный полиэтилен низкой плотности с плотностью 0,90 г/см3 и индексом расплава 2,5 г/10 мин при 190°С и нагрузке 2,16 кг) производства компании Mitsui Chemical. Другими предлагаемыми на рынке смолами, которые могут использоваться, являются, например, Bynel 4125 производства компании DuPont (с плотностью 0,926 г/см3 и индексом текучести расплава 2,5 г/10 мин при 190°С и нагрузке 2,16 кг,), Plexar РХ3243 производства компании Lyondell Basell (с плотностью 0,927 г/см3 и индексом текучести расплава 4,5 г/10 мин при 190°С и нагрузке 2,16 кг,) и Amplify TY 1354 производства компании Dow (с плотностью 0,92 г/см3 и индексом текучести расплава 3,0 г/10 мин при 190°С и нагрузке 2,16 кг).

Термин "модифицированный сополимер этилена и винилацетата" относится к сополимеру этилена и винилацетата, имеющему ангидридную функциональную группу согласно данному ранее определению, которая привита к нему и/или сополимеризована и/или смешана с ним.

В модифицированном сополимере ЭВА звенья этилена присутствуют в большем количестве, а звенья винилацетата присутствуют в меньшем количестве.

Примерами предлагаемых на рынке модифицированных смол ЭВА являются Bynel 3101 производства компании DuPont, Bynel 30Е671 производства компании Du Pont, Orevac 18211 производства компании Arkema.

Применимыми модифицированными связующими смолами на основе акрилов или акрилатов являются, например, BYNEL СХА 21 Е787 производства компании DuPont. Пленка согласно изобретению может содержать несколько связующих слоев. Состав двух или более связующих слоев может являться одинаковым или различаться в зависимости от химической природы дополнительных слоев, смежных с упомянутыми двумя связующими слоями. Толщина связующего слоя (с) может составлять от 1 мкм до 15 мкм, предпочтительно от 2 мкм до 12 мкм, еще более предпочтительно от 2,5 мкм до 9 мкм.

Пленки согласно настоящему изобретению могут дополнительно содержать один или несколько внутренних дополнительных слоев, содержащих, предпочтительно состоящих из акрилатной смолы, этиленвинилацетата (ЭВА) или полиолефинов. Один или несколько из упомянутых слоев расположены в структуре таким образом, чтобы изолировать газобарьерный слой (b) из ПВДХ от теплового напряжения во время обработки.

Дополнительные слои предпочтительно имеют толщину от 2 мкм до 30 мкм, предпочтительно от 3 мкм до 20 мкм, еще более предпочтительно от 3 мкм до 15 мкм.

Внутренний дополнительный слой(-и) предпочтительно содержит ЭВА, более предпочтительно состоит из ЭВА.

Пленка согласно настоящему изобретению не содержит внутреннего слоя, большую долю которого составляет полиамид(-ы) или полиэфир(-ы).

Пленка согласно настоящему изобретению предпочтительно не содержит внутреннего слоя, содержащего более 40%, 30%, 20%, 10% или 5% полиамида(-ов) или полиэфира(-ов). Пленка согласно настоящему изобретению более предпочтительно, не содержит внутреннего слоя, содержащего полиамид(-ы) или полиэфир(-ы).

Число слоев пленок согласно настоящему изобретению обычно составляет от 4 до 30, предпочтительно от 6 до 20, еще более предпочтительно менее 20. В предпочтительном варианте число слоев пленок согласно настоящему изобретению составляет от 6 до 15, еще более предпочтительно от 7 до 12.

Во всех слоях пленки полимерные компоненты могут содержать соответствующие количества добавок, обычно включаемых в такие композиции. Некоторые из этих добавок предпочтительно включены в наружные слои или в один из наружных слоев, а некоторые другие предпочтительно добавляются во внутренние слои. Эти добавки включают добавки, понижающие трение и антиадгезивы, такие как тальк, воски, двуокись кремния и т.п., антиоксиданты, стабилизаторы, пластификаторы, наполнители, пигменты и красители, ингибиторы сшивания, усилители сшивания, поглотители УФ излучения, поглотители запахов, поглотители кислорода, антистатики, средства или составы, предотвращающие запотевание, и тому подобные добавки, известные специалистам в области упаковочных пленок.

Пленки в соответствии с настоящим изобретением являются ориентированными, предпочтительно двуосноориентированными и термоусаживаемыми.

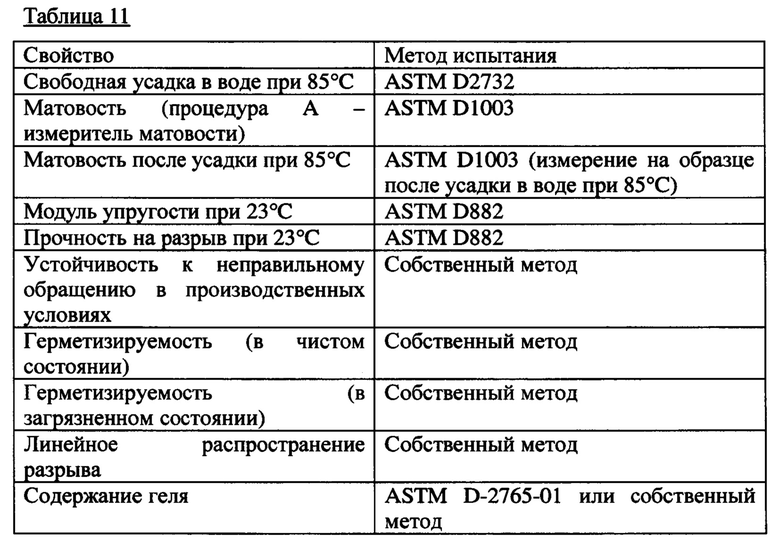

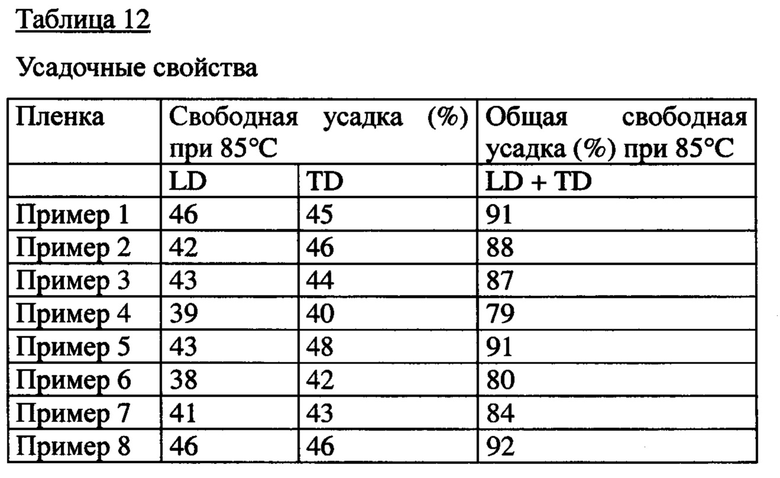

Пленки согласно настоящему изобретению предпочтительно характеризуются свободной усадкой в продольном или поперечном направлении, по меньшей мере, 35%, по меньшей мере, 38%, по меньшей мере, 40% при 85°С в воде согласно ASTM D2732.

Пленки согласно настоящему изобретению предпочтительно имеют полную свободную усадку при 85°С свыше 80%, предпочтительно свыше 85%, более предпочтительно свыше 90%. Общая свободная усадка является суммарной свободной усадкой пленок, измеренной в продольном и поперечном направлениях в соответствии с ASTM D2732. Пленки согласно настоящему изобретению предпочтительно имеют показатель матовости (%) после усадки при 85°С в воде, измеренный в соответствии с ASTM D1003 на образцах, полученных, как указано в описании, не более 25, предпочтительно менее 20, более предпочтительно менее 16.

Хотя пленки согласно настоящему изобретению не являются поперечно сшитыми и не имеют внутренних слоев из полиамида(-ов) и полиэфира(-ов), они демонстрируют хорошее линейное распространение разрыва согласно предварительному испытанию описанному в экспериментальной части настоящей заявки.

Пленки согласно настоящему изобретению демонстрируют хорошую пригодность для обработки, в особенности, что касается стабильности пузырьков, равномерного распределения по толщине и плоскостности. Кроме того, такие пленки способны выдерживать высокие степени ориентации в обоих направлениях, от 2:1 до 6:1 в каждом направлении, предпочтительно от 3:1 до 5:1 в каждом направлении.

Кроме того, пленки согласно настоящему изобретению пригодны для печати на них любым известным из техники способом.

Пленки согласно настоящему изобретению не являются поперечно сшитыми, а именно, при изготовлении они не подвергаются какой-либо частичной или полной обработке путем сшивания (включая облучение электронным пучком или добавление сшивающих реагентов и т.д.).

Отсутствие сшивания в структуре термопластичной многослойной пленки обычно выявляется по содержанию геля в полиолефиновом компоненте, которое может определяться методом испытаний согласно ASTM D-2765-01 или методом, описанным в экспериментальном разделе настоящей заявки.

Пленка согласно изобретению имеет пренебрежимо малое содержание геля в полиолефиновом компоненте, обычно менее 10%, 5% или 1%.

Пленка согласно настоящему изобретению может изготавливаться путем соэкструзии, предпочтительно путем нанесения покрытия методом экструзии, как описано в патенте US 3891008, с использованием плоской или круглой матрицы, которая позволяет формовать тонкую пленку или рукав из полимерного расплава.

Пленки согласно настоящему изобретению предпочтительно ориентированы по двум осям, более предпочтительно одновременно ориентированы по двум осям.

Пленки согласно настоящему изобретению предпочтительно могут изготавливаться так называемым методом захвата пузырьков, который является известной технологий, обычно используемой при изготовлении термоусадочных пленок для упаковок, контактирующих с пищевыми продуктами. Согласно этой технологии многослойную пленку предпочтительно соэкструдируют через круглую матрицу, чтобы получить рукав из расплавленного полимерного материала, который быстро охлаждают сразу после экструзии без его расширения, затем нагревают до температуры выше Tg всех используемых полимеров и ниже температуры плавления, по меньшей мере, одного из используемых полимеров обычно путем его подачи через горячую водяную баню или, в качестве альтернативы, через инфракрасную печь или камеру с горячим воздухом и подвергают расширению при этой температуре за счет внутреннего давления воздуха с целью обеспечения поперечной ориентации и за счет дифференциальной частоты вращения прижимных роликов, которые удерживают получаемые в результате "захваченные пузырьки", с целью обеспечения продольной ориентации.

Типичные степени ориентации пленок согласно настоящему изобретению могут составлять от 2:1 до 6:1 в каждом направлении, предпочтительно от 3:1 до 5:1.