Изобретение относится к области химических источников газа на основе нитроцеллюлозных порохов и может быть использовано для наддува различных емкостей, например средств спасания.

В технике широко известны различные составы для получения газов [1 - 3]. Однако температура генерируемого газа этих составов велика (более 1500oC), а это затрудняет их применение в средствах наддува.

Наиболее близким по технической сущности к заявляемому изобретению является пироксилиновый порох следующего состава (мас %):

Пироксилин - 95

Дифениламин - 1

Остаточный спирто-эфирный растворитель - 3

Влага - 1 [4]

Порох представленного состава имеет температуру истекаемых газов 2800oC и может стабильно гореть в закрытом объеме лишь при давлении не менее 7,0 МПа.

Задачей данного изобретения является понижение температуры генерируемого газа и снижение величины давления, при котором происходит стабильное горение пороха.

Поставленная задача решается следующим образом.

В пироксилиновый порох, содержащий в своем составе пироксилин, дифениламин, остаточный спирто-эфирный растворитель и влагу, дополнительно вводят окись железа при следующем соотношении компонентов (мас %):

Окись железа - 11 - 28

Дифениламин - 0,72 - 0,89

Остаточный спирто-эфирный растворитель - 2,16 - 2,67

Влага - 0,72 - 0,89

Пироксилин - Остальное до 100%

Введение окиси железа в пороховую массу снижает температуру генерируемого газа и позволяет пороховым элементам сохранить стабильное горение при давлении, равном атмосферному.

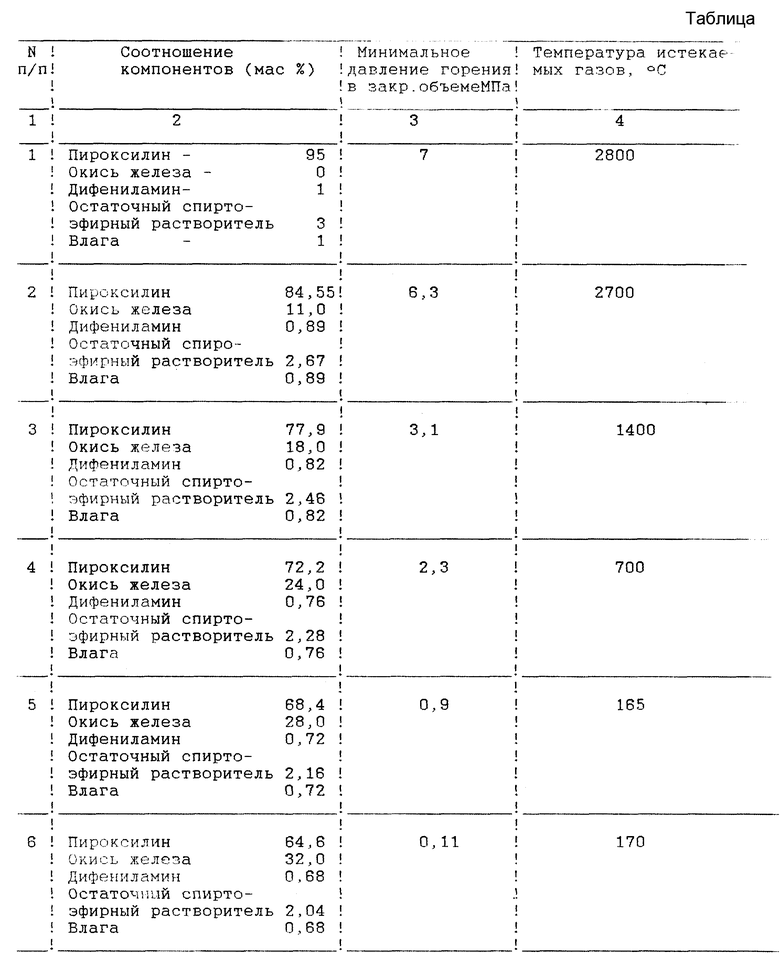

Для экспериментальной проверки заявляемого состава были подготовлены 6 смесей компонентов, из которых 2 показали оптимальные результаты (см. таблицу).

Смеси получали следующим образом.

Пороховые элементы помещали в эксикатор и заливали ацетоном в соотношении порох : ацетон 3 : 1. Эксикатор плотно закрывали крышкой, смазанной вакуумной смазкой. Набухание пороха в ацетоне проводили в течение 4 суток. Затем брали навески пороха (на сухой вес) и окиси железа и смешивали в лопастном смесителе "Бекен". Сначала проводили перемешивание пороховой массы в течение 15 минут, затем добавляли навеску окиси железа и перемешивали еще в течение 60 минут. По окончании смешения массу выгружали в бункер экструдера. Формующая втулка экструдера выполнена в виде цилиндрической втулки диаметром 10 мм с семью иглами. Пройдя через такую втулку, масса приобретает форму семиканального шнура диаметром 10 мм. Полученные шнуры укладывали на стеллажи и высушивали при работающей вытяжной вентиляции в течение 4 суток.

Полученные по такой технологии составы имели характеристики, приведенные в таблице.

Из таблицы следует, что предлагаемые составы 4 и 5 обладают наиболее подходящими для газогенерирующих составов свойствами.

Использование заявляемого изобретения позволяет значительно понизить температуру генерируемого газа и минимальную величину давления, при котором возможно стабильное горение состава.

Источники информации

1. Патент США N 4092190, публикация 30 мая 1978 г., том 970, N 5 по кл. C 06 B 35/00.

2. Патент США N 3775199, публикация 27 ноября 1973 г., том 916, N 4 по кл. C 06 C 1/02.

3. Заявка Франции N 2292687, публикация 30 июля 1976 г. по кл. C 06 D 5/06;

4. И.В. Тишунин "Курс порохов", ч. 2 III, М, 1946 г. Артиллерийская ордена Ленина и ордена Суворова Академия им. Дзержинского.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОГЕНЕРИРУЮЩИЙ СОСТАВ | 1995 |

|

RU2140893C1 |

| ГАЗОГЕНЕРИРУЮЩИЙ СОСТАВ | 1995 |

|

RU2102365C1 |

| ГАЗОГЕНЕРИРУЮЩИЙ СОСТАВ | 1995 |

|

RU2102366C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ПОРОХА ДЛЯ ПАТРОНОВ СПОРТИВНО-ОХОТНИЧЬЕГО ОРУЖИЯ | 2000 |

|

RU2192405C2 |

| ПОРОХОВОЙ СОСТАВ | 1991 |

|

RU2026272C1 |

| ПОРОХОВОЙ СОСТАВ | 1991 |

|

RU2026273C1 |

| ПОРОХОВОЙ СОСТАВ | 1991 |

|

RU2026276C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСВОДНОГО ПОРОХА | 2004 |

|

RU2285685C2 |

| ПОРОХОВОЙ СОСТАВ | 1991 |

|

RU2026275C1 |

| ПОРОХ ПИРОКСИЛИНОВЫЙ ДЛЯ СНАРЯЖЕНИЯ ОХОТНИЧЬИХ И СПОРТИВНЫХ ПАТРОНОВ КАЛИБРА 7,62x63 | 2023 |

|

RU2807451C1 |

Изобретение относится к области химических источников газа. Газогенерирующий состав содержит следующие компоненты, мас. %: окись железа II - 28; дифениламин 0,72 - 0,89; остаточный спирто-эфирный растворитель 2,16 - 2,67; влага 0,72 - 0,89; пироксилин остальное до 100%. Состав позволяет значительно снизить температуру генерируемого газа и давление, при котором происходит стабильное горение пороха. 1 табл.

Газогенерирующий состав, содержащий пироксилин, дифениламин, остаточный спиртоэфирный растворитель и влагу, отличающийся тем, что дополнительно содержит окись железа при следующем соотношении компонентов, мас.%:

Окись железа - 11 - 28

Дифениламин - 0,72 - 0,89

Остаточный спиртоэфирный растворитель - 2,16 - 2,67

Влага - 0,72 - 0,89

Пироксилин - Остальное до 100%.

| Тишунин И.В | |||

| Курс порохов, ч.1-П | |||

| - М.:/Артиллерийская академия им.Дзержинского, 1946, с.36 | |||

| ТВЕРДОЕ ТОПЛИВО ДЛЯ ИМПУЛЬСНЫХ МАГНИТОГИДРОДИНАМИЧЕСКИХ ГЕНЕРАТОРОВ | 1978 |

|

RU824635C |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| ЭЛЕКТРОФЛОТАТОР С УСТРОЙСТВОМ ПРЕОБРАЗОВАНИЯ ТУРБУЛЕНТНОГО ПОТОКА ЖИДКОСТИ В ЛАМИНАРНЫЙ | 2011 |

|

RU2459667C2 |

| Способ теплоизоляции скважины | 1988 |

|

SU1571223A1 |

| US 3779008 A, 18.12.78. | |||

Авторы

Даты

1999-09-27—Публикация

1995-05-30—Подача