Изобретение относится к целлюлозно-бумажной промышленности, в частности к устройствам для обработки целлюлозосодержащего материала, например варки, и позволяет повысить эффективность обработки и улучшить качество целлюлозы, а также отбираемого щелока для биохимической переработки или для получения лигносульфонатов.

Известно устройство для обработки целлюлозосодержащего материала, включающее патрубок для загрузки материала, расположенный над конической частью корпуса, цилиндрический корпус с верхней конической частью и коническим днищем, патрубок для выгрузки обработанного материала, расположенный под коническим днищем, распределительную камеру для ввода циркулирующей жидкости и парожидкостной смеси, состоящую из конической и цилиндрической частей и установленную в патрубке для выгрузки обработанного материала, и расположенное на ее боковой поверхности средство для стабилизации парожидкостного потока (SU 1671753 А, кл. D 21 C 7/00, 1991).

В качестве средства для стабилизации парожидкостного потока известное устройство содержит круглые отверстия перфораций, расположенные одно от другого в вертикальной и горизонтальной плоскостях на расстоянии H, равном 4-8 диаметрам отверстий, а отношение диаметра отверстий к диаметру D цилиндрической части корпуса равно d/D = (5-15)•10-4. При этом перфорации расположены на цилиндрической части распределительной камеры.

В известном устройстве создаются пульсационные гидродинамические воздействия, обеспечивающие эффективное перемешивание и равномерную обработку целлюлозосодержащего материала тепловыми и жидкостными потоками по всему объему устройства как в поперечном, так и в продольном направлениях.

Ближайшим аналогом настоящего изобретения является устройство для обработки целлюлозосодержащего материала, включающее патрубок для загрузки материала, расположенный над конической частью корпуса, цилиндрический корпус с верхней конической частью и коническим днищем, патрубок для выгрузки обработанного материала, расположенный под коническим днищем, распределительную камеру для ввода циркулирующей жидкости и парожидкостной смеси, состоящую из конической и цилиндрической частей и установленную в коническом днище и патрубке для выгрузки обработанного материала параллельно боковым стенкам с зазором, и расположенное на ее боковой поверхности средство для стабилизации парожидкостного потока (SU 1664932 A, кл. D 21 C 7/00, 1991).

В качестве средства для стабилизации парожидкостного потока используют прорези, расположенные по горизонтали на расстоянии H друг от друга, а по вертикали - равном 5-10 размерам ширины прорези d, при этом отношение ширины прорези d к диаметру D цилиндрической части аппарата равно d/D = (1-20)•10-4. При этом прорези расположены как на конической, так и на цилиндрической частях распределительной камеры.

Известное устройство позволяет интенсифицировать процесс обработки целлюлозосодержащего материала и улучшить качество конечного продукта также за счет пульсационных гидродинамических воздействий, создаваемых прорезями.

Новым техническим результатом от использования настоящего изобретения является увеличение коэффициента вытеснения отработанной жидкости до 0,95, а также улучшение отдувки сернистого газа.

Этот результат достигается тем, что в устройстве для обработки целлюлозосодержащего материала, включающем патрубок для загрузки материала, расположенный над конической частью корпуса, цилиндрический корпус с верхней конической частью и коническим днищем, патрубок для выгрузки обработанного материала, расположенный под коническим днищем, распределительную камеру для ввода циркулирующей жидкости и парожидкостной смеси, состоящую из конической и цилиндрической частей и установленную в коническом днище и патрубке для выгрузки обработанного материала, параллельно боковым стенкам с зазором, и расположенное на ее боковой поверхности средство для стабилизации парожидкостного потока, согласно изобретению, средство для стабилизации парожидкостного потока выполнено в виде металлической ленты, расположенной по спирали по углом (β) с наклоном к горизонтальной плоскости 1-25o.

Предлагаемое устройство для обработки целлюлозосодержащего материала характеризуется тем, что соотношение зазора между стенками распределительной камеры и соответственно стенками конического днища и патрубка к диаметру цилиндрической части корпуса (D) составляет (2 - 4)•10-3, а металлическая спиральная лента выполнена в виде многоходового винта с шагом, равным (3 - 5)•10-2D диаметра цилиндрической части корпуса.

Предлагаемое устройство может быть оснащено фильтрующими сетками, расположенными соответственно в патрубке для загрузки материала и в верхней конической части корпуса параллельно ее боковым стенкам с зазором.

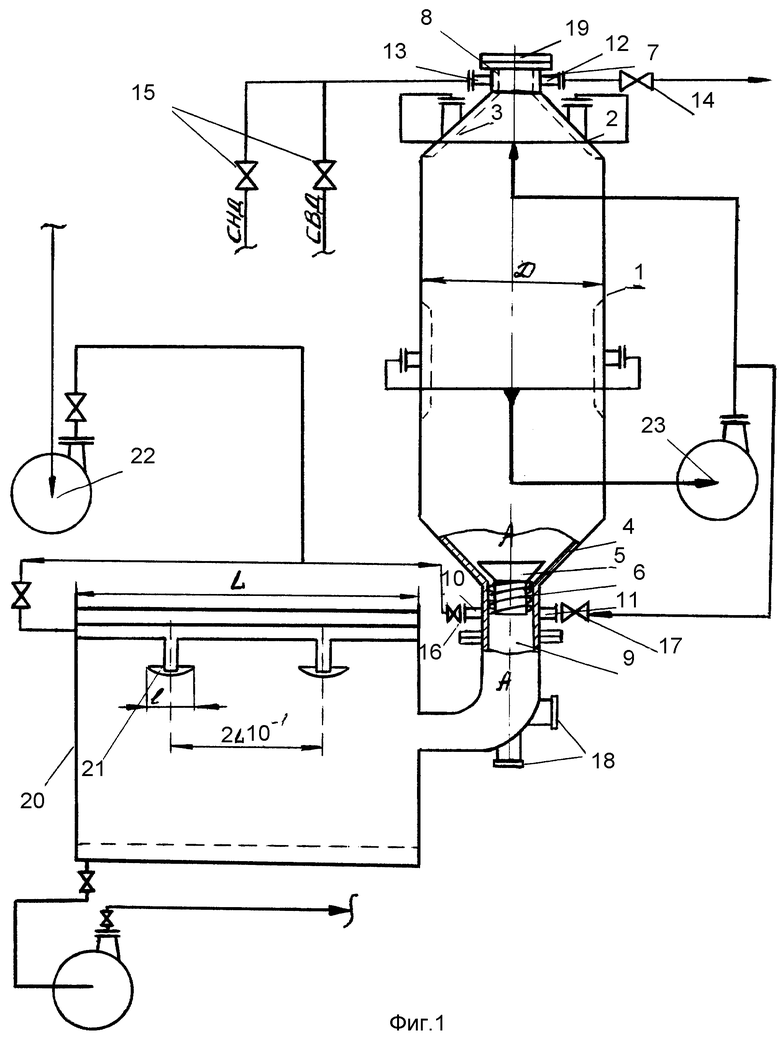

На чертеже представлено устройство, общий вид (фиг. 1) и разрез по А-А (фиг.2).

Устройство содержит цилиндрический корпус 1 с верхней конусной частью 2 и фильтрующей сеткой 3, коническое днище 4, распределительную камеру 5 для ввода и распределения циркулирующей жидкости и пара с металлической лентой 6 на ее боковой поверхности, загрузочный патрубок 7 с фильтрующей сеткой 8, выгрузочный патрубок 9, патрубки 10 и 11 для подвода жидкости и пара соответственно патрубки для отвода отработанного щелока 12 и газа 13 с запорными задвижками 14-17, задвижку 18 дли выгрузки материала и верхнюю крышку 19, и приемную емкость 20 для приема полученной целлюлозы и промывки ее с помощью гидрораспределителей 21, насоса 22 и насоса 23.

Устройство работает следующим образом:

Целлюлозосодержащий материал при открытой крышке 19 через загрузочный патрубок 7 подают в устройство до его полного заполнения. После заполнения устройства целлюлозосодержащим материалом, преимущественно древесной щепой, его заполняют варочной жидкостью через патрубок 10, далее запорную задвижку 16 герметично закрывают и через патрубок 11 подают пар высокого давления или кислородсодержащий газ. При достижении определенной температуры и давления внутри устройства подачу пара через патрубок 11 прекращают. При превышении давления в устройстве выше заданного значения избыток давления сбрасывают через фильтрующие сетки 3 и 8 и патрубок 13 с помощью открывания запорных задвижек 15.

Жидкость и пар, подаваемые насосом 23 через патрубок 10, распределяются между стенками камеры 5 и патрубка 9, конуса 4 внутри устройства, поднимаясь вверх. В результате наличия металлической ленты на поверхности камеры 5 обеспечивается эффективное перемешивание и создаются пульсационные гидродинамические воздействия, обеспечивающие равномерную обработку целлюлозосодержащего материала тепловыми и жидкостными потоками по всему объему устройства.

В результате процесс варки древесной щепы в представленном устройстве протекает более эффективно, улучшается равномерность провара щепы, значительно снижается непровар, повышаются механические и качественные показатели целлюлозы, увеличивается выпуск товарной продукции первого и высшего сорта. После окончания процесса варки циркуляционный насос 23 останавливают и производят газовую сдувку, снижая давление в котле путем выхода газа через фильтрующие сетки 3, 8, патрубок 13 и через открытые задвижки 15. За счет эффективных гидродинамических воздействий, создаваемых распределительной камерой 5 во время циркуляции жидкости, подаваемой насосом 23 и проходящей по винтовой линии спиральной ленты 6, идет более эффективная отдувка газа от целлюлозы и жидкости. После окончания процесса сдувки газа задвижки 15 закрывают, включают насос 22, открывают задвижку 16 и подают оборотный щелок для вытеснения отработанного варочного щелока из котла. Оборотный щелок через патрубок 10 поступает в зазор между выгрузочным патрубком 9 и распределительной камерой 5 и далее проходит по винтовой спиральной ленте с углом наклона β = 1-25o и с шагом многоходового винта, равным (3 - 5)•102 D, далее попадает в зазор между распределительной камерой 5 и конусной частью 4 котла, распределяется очень равномерно по всему объему варочного котла и продолжает вытеснять отработанный варочный раствор через сито 3 и 8, патрубок 12 и открытую задвижку 14. За счет создаваемого направления угла β = 1-25o и определенного шага многоходового винта (3 - 5)•10-2 D, а также межстеночного зазора, определяемого соотношением зазора к диаметру цилиндрической части варочного котла D, равному (2 - 4)•10-3 создают условия для идеального вытеснения отработанного щелока, так, например, коэффициент вытеснения, рассчитанный по промышленным испытаниям с применением указанного устройства, составил 0,95-0,96, что практически превосходит мировые достижения при создании аппаратов идеального вытеснения. За счет этой операции повышают эффективность промывки, увеличивают съем отработанного щелока в расчете на единицу выпускаемой продукций, увеличивают выпуск из этого щелока дрожжей, спирта, лигносульфонатов, за счет повышения концентрации щелока значительно сокращают расход пара на его выпарку, что дает экономическую выгоду для предприятий. После окончания процесса вытеснения отработанного щелока из варочного котла открывают задвижку 18 и крышку 19 варочного котла, при этом насос 22 продолжает качать оборотный щелок по винтовой спиральной ленте и поток как бы закручивают винтом и выгружают в приемную емкость 20, где осуществляют дополнительную промывку полученной целлюлозной массы с помощью гидрораспределителей 21. За счет закрутки потока с помощью распределительной камеры 5 и спиральной ленты, выполненной в виде многоходового винта под углом β = 1-25o, создают облегченные условия для выгрузки сваренной целлюлозной массы из предлагаемого устройства. Так, например, время выгрузки из предлагаемого устройства не превышает 15 минут, тогда как обычно доходит до 1 часа и более. В результате многоцелевого использования предлагаемого изобретения можно создать большие выгоды от его применения в целлюлозно-бумажной отрасли.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки целлюлозосодержащего материала | 1988 |

|

SU1671753A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ НЕПРЕРЫВНОЙ ВАРКИ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2067636C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 1993 |

|

RU2099455C1 |

| Варочный котел | 1986 |

|

SU1401090A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ОТХОДОВ | 2001 |

|

RU2177060C1 |

| Многоярусный диффузор периодического действия для промывки массы | 1980 |

|

SU874810A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ БЕЛЕНОЙ ЦЕЛЛЮЛОЗЫ | 1991 |

|

RU2021407C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ МАСЛО- И НЕФТЕПРОДУКТОВ | 2001 |

|

RU2201898C1 |

| Питатель высокого давления варочного котла | 1980 |

|

SU937579A1 |

| Пропиточный раствор для производства древесной массы | 1979 |

|

SU889763A1 |

Изобретение предназначено для использования в целлюлозно-бумажной промышленности, в частности для варки целлюлозы, позволяет повысить эффективность обработки и улучшить качество целлюлозы, а также отбираемого щелока для биохимической переработки или для получения лигносульфонатов. Устройство для обработки целлюлозосодержащего материала содержит патрубок для загрузки материала, расположенный над конической частью корпуса, патрубок для выгрузки отработанного материала, расположенный под коническим днищем, и распределительную камеру для ввода циркулирующей жидкости и парожидкостной смеси, состоящую из конической и цилиндрической частей и установленную в коническом днище и патрубке для выгрузки обработанного материала параллельно боковым стенкам с зазором. На боковой поверхности распределительной камеры расположено средство для стабилизации парожидкостного потока, которое выполнено в виде металлической ленты, расположенной по спирали под углом с наклоном к горизонтальной плоскости 1 - 25o. Отношение зазора между стенками распределительной камеры и соответственно стенками конического днища и патрубка к диаметру цилиндрической части корпуса составляет (2 - 4) • 103. Металлическая спиральная лента выполнена в виде многоходового винта с шагом, равным (3 - 5) • 102 диаметра цилиндрической части корпуса. 2 з.п. ф-лы, 2 ил.

| Аппарат для обработки целлюлозосодержащего материала | 1989 |

|

SU1664932A2 |

| Устройство для обработки целлюлозосодержащего материала | 1988 |

|

SU1671753A1 |

| US 4158597 A1, 19.06.79 | |||

| US 3467573 A, 16.09.69 | |||

| Устройство для определения оптимального периода технического обслуживания изделия | 1990 |

|

SU1767508A1 |

Авторы

Даты

1999-09-27—Публикация

1999-01-25—Подача