1

Изобретение относится к оборудованию для варки целлюлозы, а точнее к питателям для подачи дозированной : порции целлюлозосодержащего материала в варочной котел непрерывного действия, и может быть использовано в целлюлозно-бумажной промышленности при варке с использованиемкислородсодержащего газа, в частности, методом окислительного аммонолиза.

Известен питатель высокого давления варочного котла, содержащий корпус с торцовыми крышками, установленный в нем с возможностью вращения конический ротор с полостями, донная часть каждой из которых соединена с одним из выходных отверстий каналов, выполненных в теле ротора, закрепленные на корпусе патрубки для загрузки и выгрузки материала и штуцеры для подачи и отвода реагента, механизм присадки и привод Cl.

Однако известное устройство не обеспечивает плавного изменения давления во внутренних полостях ротора, В связи с этим материал подвергается мгновенному повышению или понижению давления, что отрицательно сказывается на его структуре. Кроме того, известное устройство нельзя использовать для подачи материала в варочный котел, работающий под давлением выше 12 кгс/см . При работе устройства происходит большой унос газового : реагента из варочного аппарата в момент разгрузки материала из полости в аппарат и дальнейший выброс этого реагента при загрузке материала в эту полость. Указанные недостатки ограничивают технологические возможности известного устройства, так как оно не может быть применено для проведения новых видов варок с давлением выше 12 кгс/см и с применением в качестве варочного реагента кислорода, например, для варки методом окислительного ,аммонолиза.,

Целью изобретения является расши рение технологических возможностей, экономия газового реагента и повышение качества продукта.

Для достижения поставленной цели в питатель высокого давления варочного котла, содержащий корпус с торцовыми крышками, установленный нем с возможностью вращения конический ротор с полостями, донная часть каждой из которых соединена с одним из выходных отверстий каналов выполненных в теле ротора, закрепленные на корпусе патрубки для загрузки и выгрузки материала и штуцеры для подами и отвода реагента, механизм присадки и привод, дополни.тельно введены штуцеры для выравнивания давления в полостях, соединенные между собой трубопроводом, а ротор имеет- канавки, расположенные на его поверхности и сообщающиеся со штуцерами, каждая из которых соединена с другим выходным отверстием каналов.

Полости выполнены в виде усеченных конусов, оси которых расположены в параллельных относительно осевой плоскости ротора плоскостях под углом 90-120° одна к другой.

Полости выполнены коническими со сферическим дном

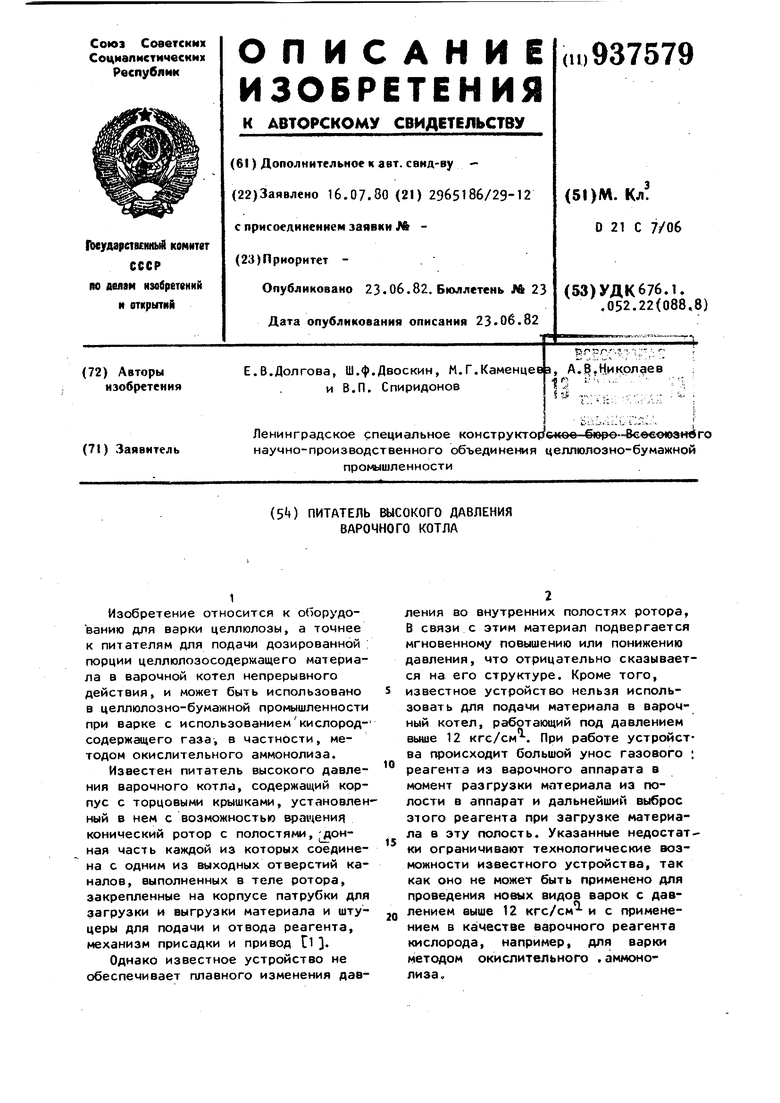

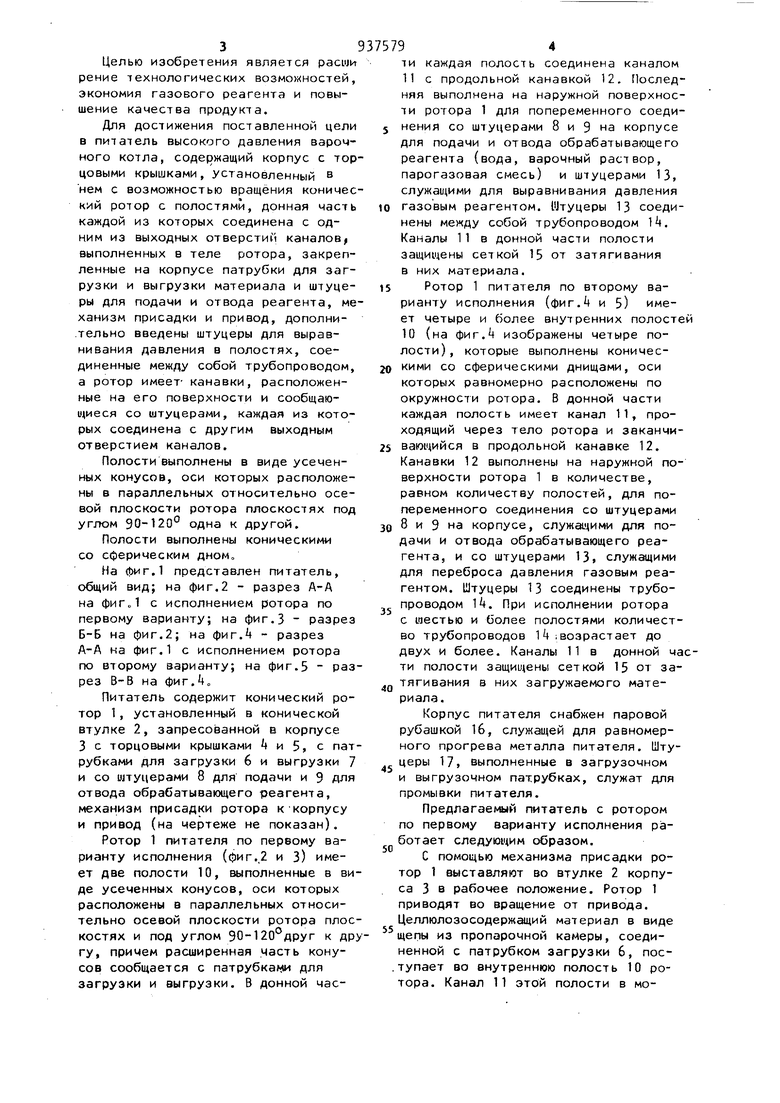

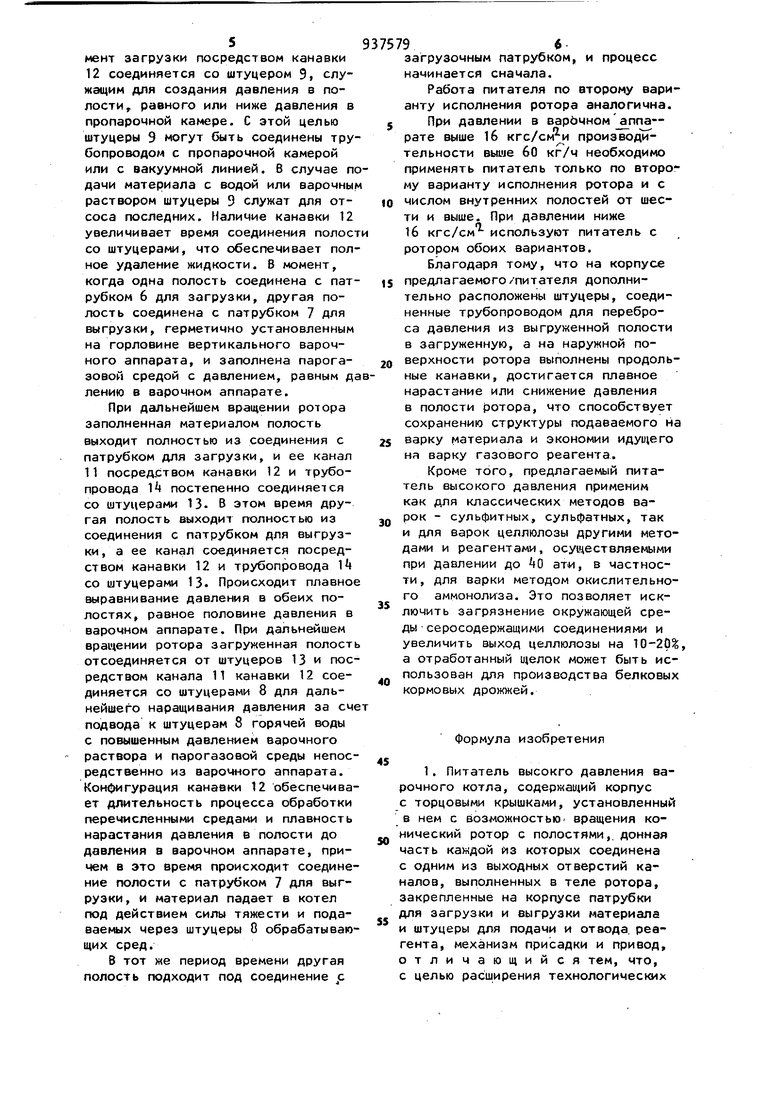

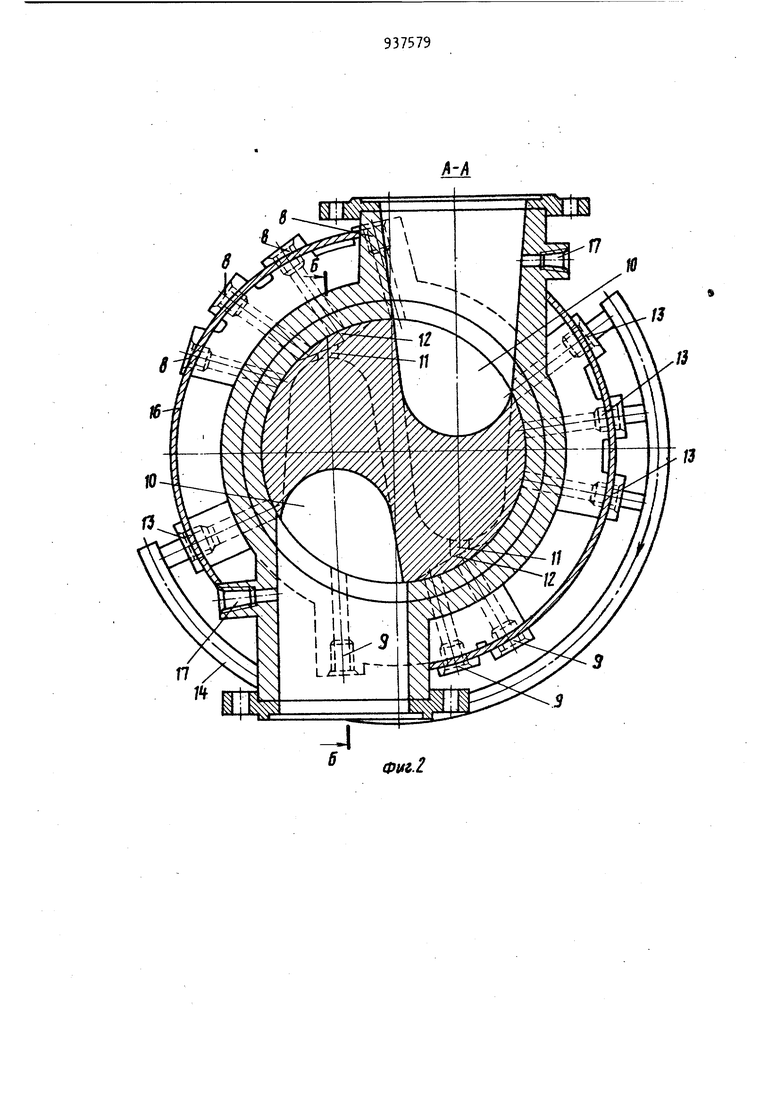

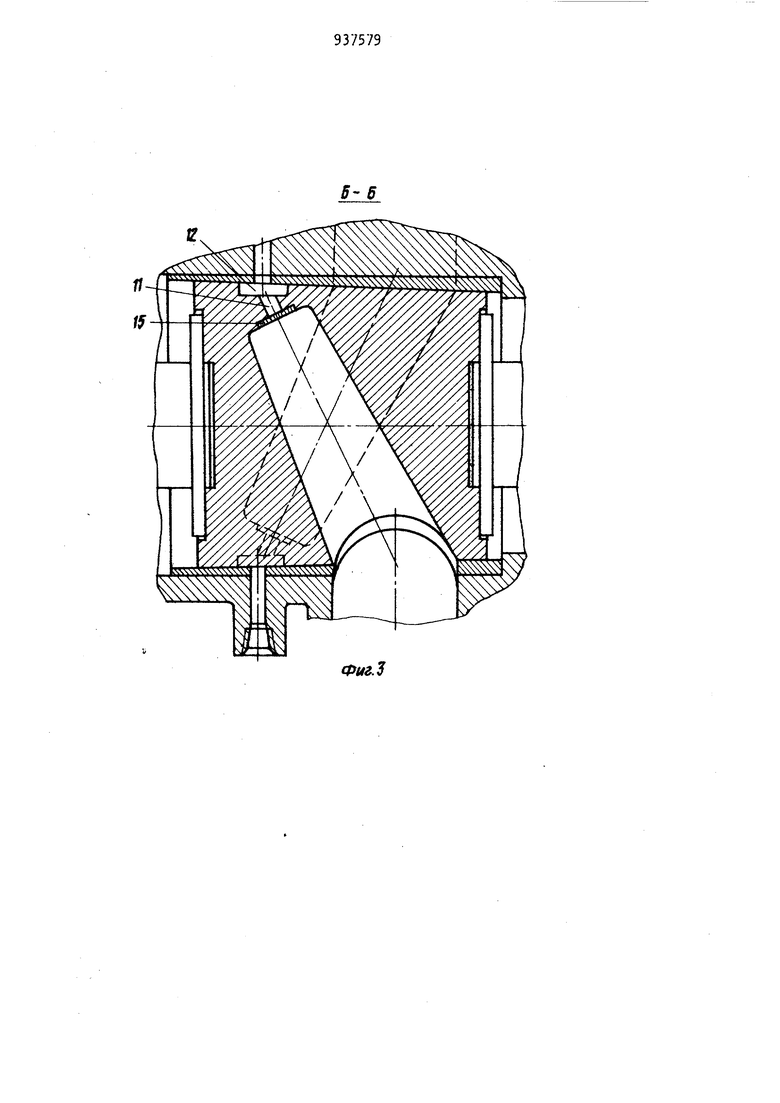

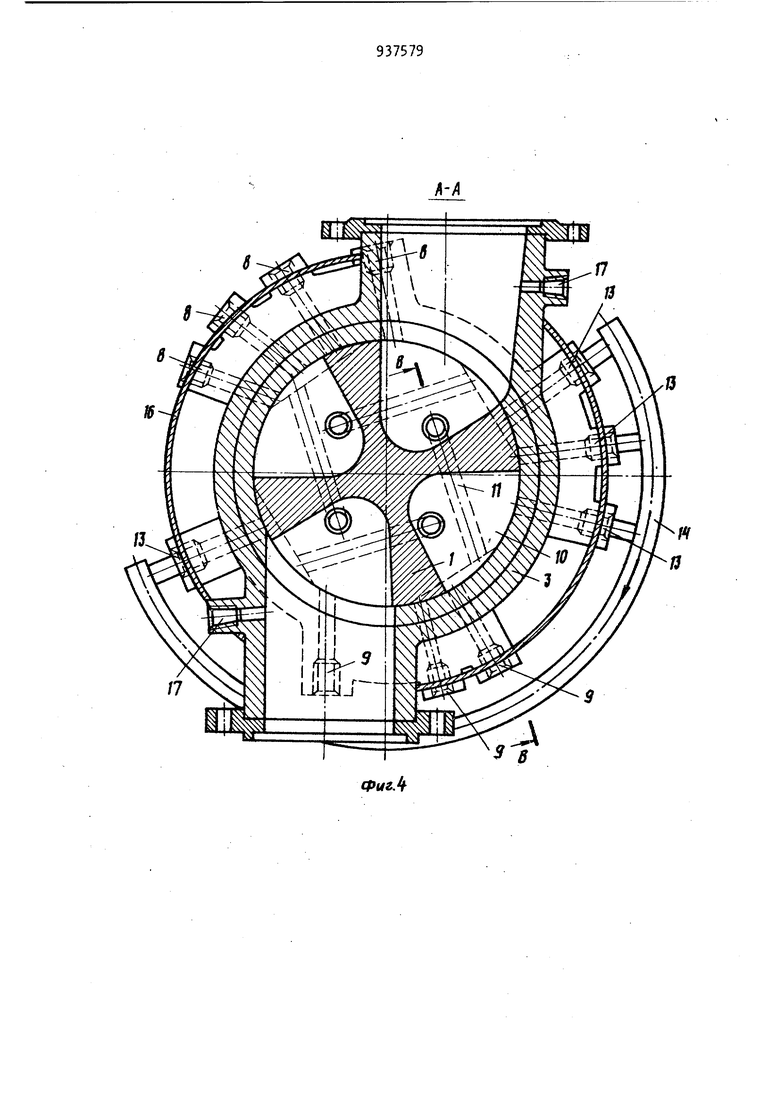

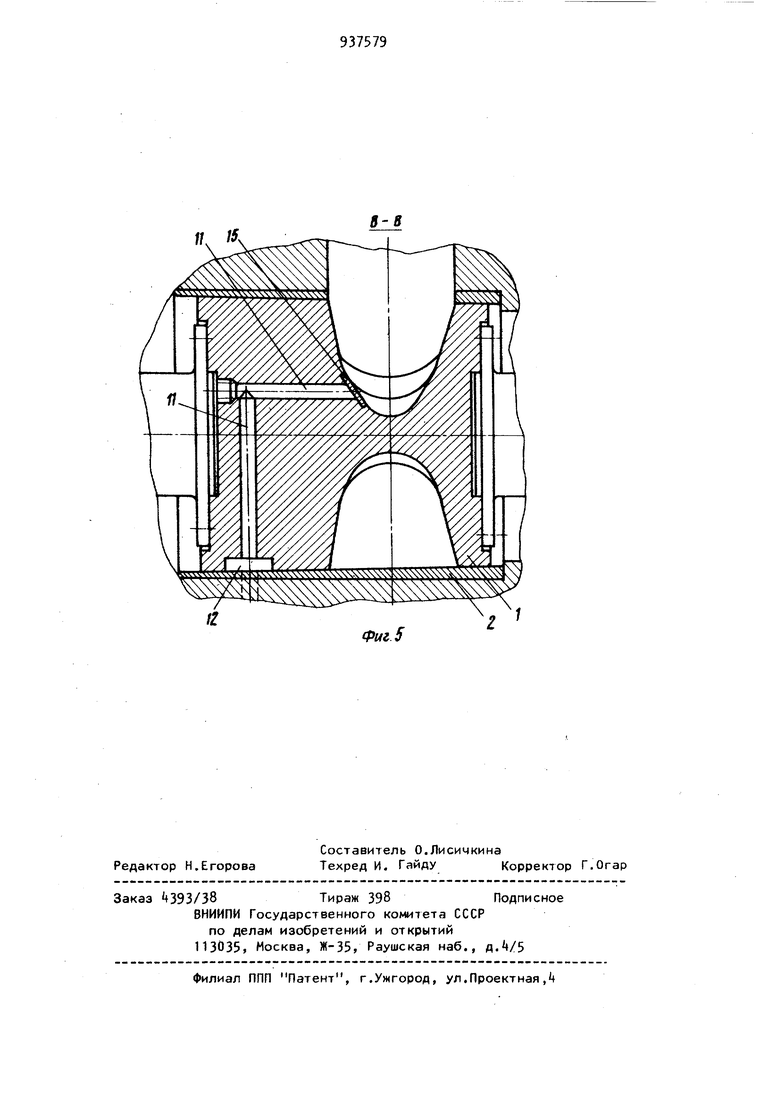

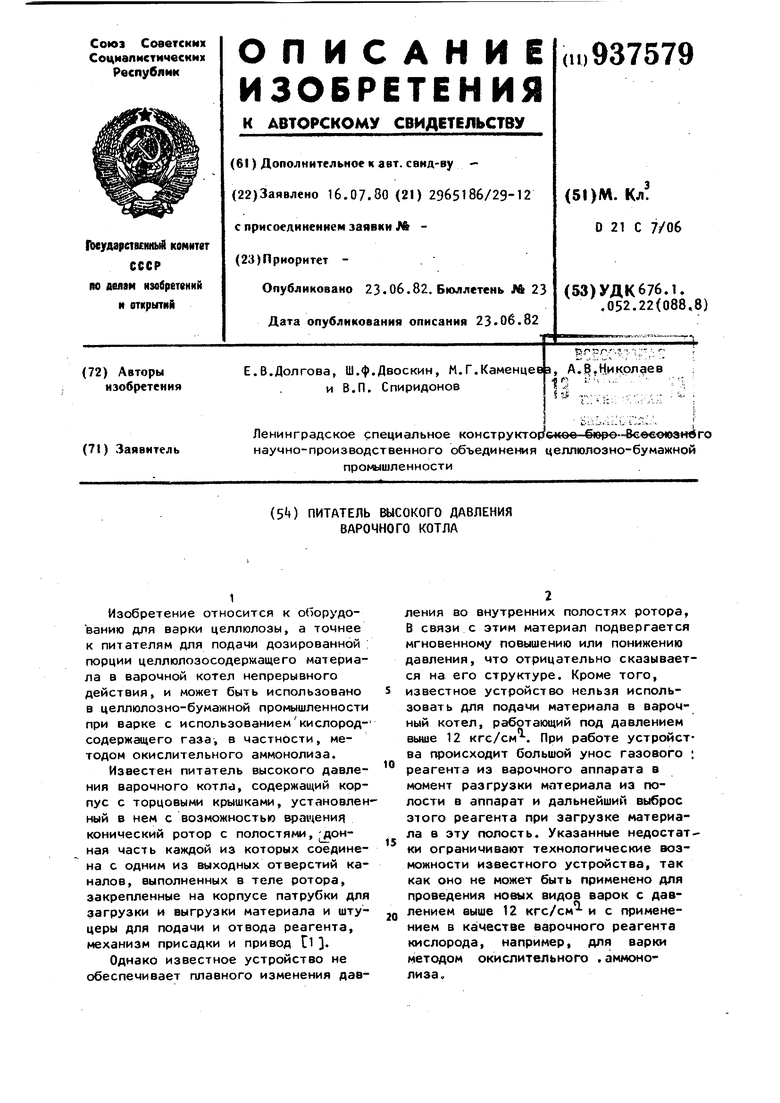

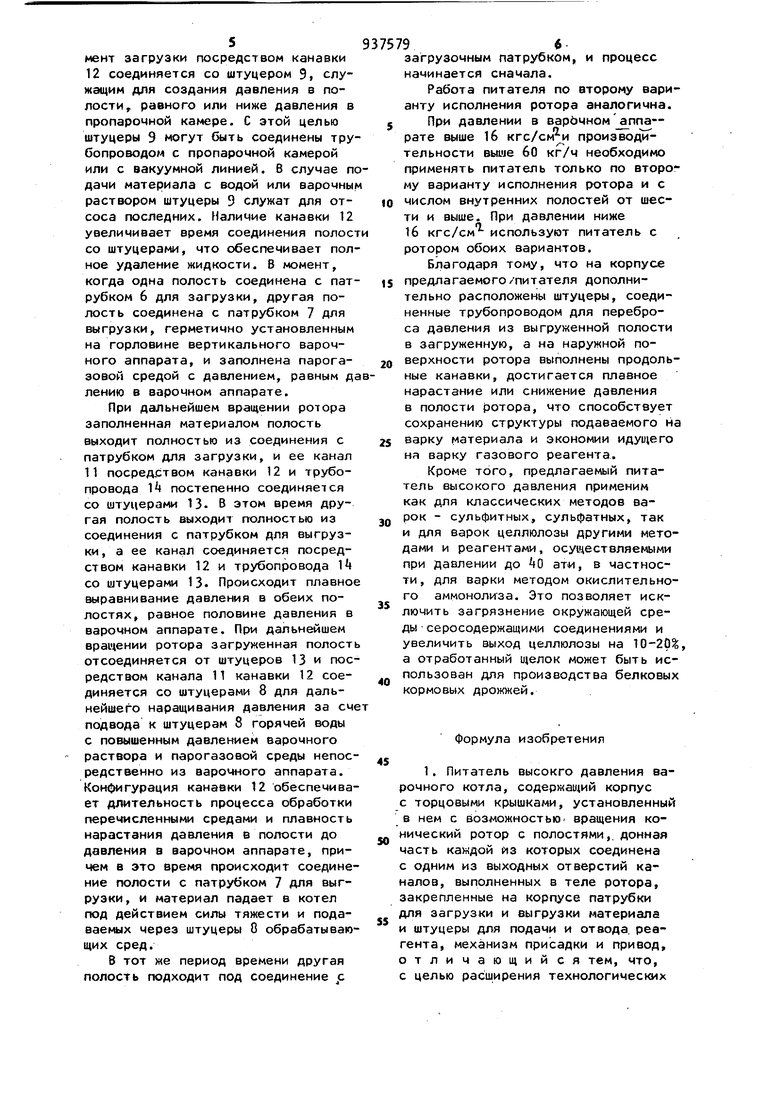

Иа фмг.1 представлен питатель, общий вид; на фиг.2 - разрез А-А на фиг„1 с исполнением ротора по первому варианту; на фиг.З - разрез Б-Б на фиг.2; на фиг. - разрез А-А на фиг.1 с исполнением ротора по второму варианту; на фиг.5 разрез В-В на фиг..

Питатель содержит конический ротор 1, установленный в конической втулке 2, запресованиой в корпусе 3 с торцовыми крышками и 5, с патрубками для загрузки 6 и выгрузки 7 и со штуцерами 8 для подачи и 9 для отвода обрабатывающего реагента, механизм присадки ротора к корпусу и привод (на чертеже не показан).

Ротор 1 питателя по первому варианту исполнения (фиг.,2 и 3) имеет две полости 10, выполненные а виде усеченных конусов, оси которых расположены в параллельных относительно осевой плоскости ротора плоскостях и под углом 90-120°друг к другу, причем расширенная часть конусов сообщается с патрубка для загрузки и выгрузки. В донной части каждая полость соединена каналом 11 с продольной канавкой 12. Последняя выполнена на наружной поверхности ротора 1 для попеременного соединения со штуцерами 8 и 9 на корпусе для подачи и отвода обрабатывающего реагента (вода, варочный раствор, парогазовая смесь) и штуцерами 13, служащими для выравнивания давления

газовым реагентом. Штуцеры 13 соединены между собой трубопроводом . Каналы 11 в донной части полости защищены сеткой 15 от затягивания в них материала.

5 Ротор 1 питателя по второму варианту исполнения (фиг. и 5) имеет четыре и более внутренних полостей 10 (на фиг. изображены четыре полости), которые выполнены коническими со сферическими днищами, оси которых равномерно расположены по окружности ротора. В донной части каждая полость имеет канал 11, проходящий через тело ротора и заканчи5 веющийся в продольной канавке 12. Канавки 12 выполнены на наружной поверхности ротора 1 в количестве, равном количеству полостей, для попеременного соединения со штуцерами

0 8 и 9 на корпусе, служащими для подачи и отвода обрабатывающего реагента, и со штуцерами 13, служащими для переброса давления газовым реагентом. Штуцеры 13 соединены трубопроводом Т. При исполнении ротора с шестью и более полостями количество трубопроводов 1 ;возрастает до двух и более. Каналы 11 в донной части полости защищены сеткой 15 от затягивания в них загружаемого материала.

Корпус питателя снабжен паровой рубашкой 16, служащей для равномерного прогрева металла питателя. Штуцеры 17, выполненные в загрузочном и выгрузочном патрубках, служат для промывки питателя.

Предлагае « й питатель с ротором по первому варианту исполнения работает следую14им образом.

С помощью механизма присадки ротор 1 выставляют во втулке 2 корпуса 3 в рабочее положение. Ротор 1 приводят во вращение от привода. Целлюлозосодержащий материал в виде щепы из пропарочной камеры, соединенной с патрубком загрузки 6, пос.тупает во внутреннюю полость 10 ротора. Канал 11 этой полости в момент загрузки посредством канавки 12 соединяется со штуцером 9, служащим для создания давления в полости, равного или ниже давления в пропарочной камере. С этой целью штуцеры 9 могут быть соединены тру бопроводом с пропарочной камерой или с вакуумной линией. В случае п дачи материала с водой или варочны раствором штуцеры 9 служат для отсоса последних. Наличие канавки 12 увеличивает время соединения полос со штуцерами, что обеспечивает пол ное удаление жидкости. В момент, когда одна полость соединена с пат рубком 6 для загрузки, другая полость соединена с патрубком 7 для выгрузки, герметично установленным на горловине вертикального варочного аппарата, и заполнена парогазовой средой с давлением, равным д лению в варочном аппарате. При дальнейшем вращении ротора заполненная материалом полость выходит полностью из соединения с патрубком для загрузки, и ее канал 11 посредством канавки 12 и трубопровода постепенно соединяется со штуцерами 13- В этом время другая полость выходит полностью из соединения с патрубком для выгрузки , а ее канал соединяется посредством канавки 12 и трубопровода Т со штуцерами 13. Происходит плавное выравнивание давления в обеих полостях, равное половине давления в варочном аппарате. дальнейшем вращении ротора загруженная полост отсоединяется от штуцеров 13 и посредством канала П канавки 12 соединяется со штуцерами 8 для дальнейшего наращивания давления за сче подвода к штуцерам 8 горячей воды с повышенным давлением варочного раствора и парогазовой среды непосредственно из варочного аппарата. КонОигурация канавки 12 обеспечивает длительность процесса обработки перечисленными средами и плавность нарастания давления в полости до давления в варочном аппарате, причем в это время происходит соединение полости с патрубком 7 для выгрузки, и материал падает в котел под действием силы тяжести и подаваемых через штуцеры О обрабатывающих сред. В тот «е период времени другая полость подходит под соединение с 96 загрузочным патрубком, и процесс начинается сначала. Работа питателя по второму варианту исполнения ротора аналогична. При давлении в варЬчном а ппа- рате выше 16 кгс/см и производительности Bbtuje 60 кг/ч необходимо применять питатель только по второму варианту исполнения ротора и с числом внутренних полостей от шести и выше. При давлении ниже 16 кгс/см используют питатель с ротором обоих вариантов. Благодаря тому, что на корпусе предлагаемого/питателя дополнительно расположены штуцеры, соединенные трубопроводом для переброса давления из выгруженной полости в загруженную, а на наружной поверхности ротора выполнены продольные канавки, достигается плавное нарастание или снижение давления в полости ротора, что способствует сохранению структуры подаваемого на варку материала и экономии идущего на варку газового реагента. Кроме того, предлагаемый питатель высокого давления применим как для классических методов варок - сульфитных, сульфатных, так и для варок целлюлозы другими методами и реагентами, осу1чествляеь«51ми при давлении до ЦО , в частности , для варки методом окислительного аммонолиза. Это позволяет исключить загрязнение окружающей среды -серосодержащими соединениями и увеличить выход целлюлозы на 10-20%, а отработанный щелок может быть использован для производства белковых кормовых дрожжей. Формула изобретения 1. Питатель высокго давления ваочного котла, содержащий корпус торцовыми крышками, установленный в нем с ВОЗМОЖНОСТЬЮ вращения коический ротор с полостями,, донная асть каждой йз которых соединена одним из выходных отверстий каалов, выполненных в теле ротора, акрепленные на корпусе патрубки ля загрузки и выгрузки материала штуцеры для подачи и отвода, реагента, механизм присадки и привод, тличающийся тем, что, целью расширения технологичесючх возможностей, экономии газового реагента и повышения качества продукта, он имеет дополнительно штуцеры для выравнивания давления в по лостях, соединенные между собой трубопроводом, а ротор имеет канавки, расположенные на его поверхност и сообщающиеся со штуцерами, каждая из которых соединена, с другим выходным отверстием каналов. 2. Питатель поп.1,отлича щ и и с я тем, что полости выполне9.8 ны в виде усеченных конусов, оси которых расположены в параллельных относительно осевой плоскости ротора плоскостях под углом 90-120° одна к другой. 3. Питатель по п.1, о т л и ч а ющ и и с я тем, что, полости выполнены коническими со сферическим дном. Источники информации, принятые во внимание при экспертизе 1. Патент Швеции К I8it530, кл. 55 В 2/10, 1963.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПУЛЬСАЦИОННОЕ УСТРОЙСТВО ДЛЯ ДЕЛИГНИФИКАЦИИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО РАСТИТЕЛЬНОГО СЫРЬЯ И СПОСОБ ЕГО РАБОТЫ | 2009 |

|

RU2479619C2 |

| КА ДЛЯ НЕПРЕРЫВНОЙ ВАРКИ ЦЕЛЛЮЛОЗЫ | 1970 |

|

SU262618A1 |

| Питатель роторный для загрузки аппарата, работающего под давлением | 1978 |

|

SU947244A1 |

| Роторный питатель варочного котла | 1978 |

|

SU947245A1 |

| Лабораторное устройство для обработ-Ки цЕллюлОзОСОдЕРжАщЕгО МАТЕРиАлА | 1979 |

|

SU848513A1 |

| Устройство для перколяционного гидролиза растительного сырья | 1981 |

|

SU1139458A1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ КОРМОВ | 1994 |

|

RU2090117C1 |

| Установка для обработки волокнистого растительного сырья перед варкой | 1972 |

|

SU465457A1 |

| СИСТЕМА ПОДАЧИ, ВКЛЮЧАЮЩАЯ НАСОСЫ В ПАРАЛЛЕЛЬНОЙ КОМПОНОВКЕ, ДЛЯ ВАРОЧНОГО КОТЛА НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2009 |

|

RU2486302C2 |

| СИСТЕМА ПОДАЧИ, ВКЛЮЧАЮЩАЯ НАСОСЫ В ПАРАЛЛЕЛЬНОЙ КОМПОНОВКЕ, ДЛЯ ВАРОЧНОГО КОТЛА НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2009 |

|

RU2484193C2 |

3е

ФигЛ

/f. /5

IZ

5-Я

Фиг 5

Авторы

Даты

1982-06-23—Публикация

1980-07-16—Подача