Область техники

Изобретение относится к изготовлению и сборке внутренних частей изделий, содержащих спиральные пружины, и в особенности к способу и устройству для подачи и расположения пружин с зазорами друг относительно друга для установки в такие пружинные внутренние части.

Уровень техники

При производстве пружинных внутренних частей изделий, например, таких, какие используются для изготовления внутренних пружинных модулей матрацев и подобных изделий, используются машины по сборке пружин для объединения вместе рядов спиральных пружин в блоки, которые обычно имеют прямоугольную форму. Такие блоки пружин обычно собираются как множество вертикальных спиральных пружин конической формы, часто выполненных в форме песочных часов, установленных на общей горизонтальной плоскости в решетке. Более предпочтительные конструкции машин по изготовлению внутренних пружин в изделиях содержат навивочное устройство, изготавливающее индивидуальные пружины из непрерывной проволоки и подающее их по мере изготовления к сборочному устройству.

Эффективное изготовление пружин для внутренних частей в большой степени зависит от скорости, с которой пружины могут подаваться в сборочное устройство. Для сборки блока пружин, состоящего из множества одинаковых пружин, равномерно расположенных в каждом ряду, известны устройства для автоматической подачи рядов пружин к устройству переноса и затем перемещения ряда в сборе с помощью многопозиционного захватного механизма к сборочному устройству параллельно ранее перенесенным рядам. Ранняя версия такой машины описана в патенте США N 3386561, а более поздняя версия - в патенте США N 3774652. При работе такие машины избавляют от дополнительных манипуляций, связанных с загрузкой пружин посредством соединения выходного конвейера машины для изготовления пружин непосредственно с входной частью переносящего механизма. Как правило, скорость такого сочетания механизмов ограничена навивочным устройством, изготавливающим индивидуальные пружины медленнее, чем сборочное устройство может их собирать.

Попытки ускорить работу по сборке внутренних пружин привели к использованию вместо одного двух навивочных устройств, расположенных вместе с выходными конвейерами в виде двух параллельных линий, проходящих через переносящую установку. Такая конструкция описана в патенте США N 4413659. В такой конструкции захватный механизм у переносящей установки переносит ряды пружин попеременно от каждого из выходных конвейеров от навивочных устройств, так что одно из навивочных устройств изготавливает один ряд спиралей, в то время как ряд спиралей, изготовленных ранее другим навивочным устройством, переносится к сборочному устройству. В такой конструкции каждое навивочное устройство может использовать время, требуемое для выполнения двух циклов сборочного устройства, для создания одного ряда пружин. Такое устройство, однако, по-прежнему подает равномерно расположенные ряды пружин к переносящему механизму.

Многие изделия, содержащие внутренние пружины, лучше изготавливаются, когда спиральные пружины расположены в рядах неравномерно. Однако комбинированные машины вышеописанного типа производят постоянный поток рядов изготовленных пружин на выходе из навивочного устройства и подают пружины к переносящему механизму с равными промежутками в рядах. Там, где требуются пружины с неравными промежутками, необходимо подавать пружины к переносящему механизму с равными промежутками, соответствующими среднему желаемому промежутку, и затем использовать независимо перемещающиеся захваты для переноса каждой из пружин к сборочному устройству с перемещением различных пружин в поперечном направлении с переносом на разную величину для достижения желаемого расположения пружин с неравными промежутками. Сборочные устройства с механизмами переноса такого типа изображены и описаны в патентах США N 4625349 и 4705079, которые включаются в настоящее описание путем ссылки на них.

Однако многие преимущества конструкций изделий с внутренними пружинами основываются на применении пружин, имеющих не только неравные промежутки в расположении, но и содержащих сочетания пружин более чем одного типа, размеров или жесткости в каждом ряду, в этом случае не может быть использован механизм захвата с переменными промежутками. Прямое соединение выходных конвейеров навивочных устройств с входной частью переносящей установки не обеспечивает возможности изготовления таких конструкций. Соответственно требуются различные ручные операции при работе с пружинами, поступающими к устройству сборки внутренних пружин для изготовления различных изделий. Кроме того, в установках, где желательна скорость в работе, еще более трудно достичь гибкости в промежутках расположения пружин и конструкции.

Известные устройства не обеспечивают производительности, скорости, гибкости при изготовлении пружин с переменными промежутками между ними или пружин различных типов, установленных вперемежку друг с другом, которые подаются конвейером к переносящему механизму, подающему ряды пружин к устройству сборки пружинных внутренних частей. Соответственно остается потребность в создании более быстрых и гибких способов и устройств для сборки пружин.

Сущность изобретения

Главной задачей настоящего изобретения является создание способа и устройства для сборки внутренних пружинных частей изделий, которые бы обеспечили гибкость в выдерживании размера промежутка между пружинами и в выборе пружин, образующих блок пружинной внутренней части, в особенности, когда пружины находятся на конвейере, подающем их к сборочному устройству. Более конкретной задачей настоящего изобретения является разработка способа и устройства для создания пружинной внутренней части изделия, где пружины могут изготавливаться и направляться непосредственно к сборочному устройству пружинных внутренних частей с различными промежутками между пружинами в рядах.

Еще одной задачей настоящего изобретения является разработка такого способа и устройства, посредством которых можно обрабатывать ряды с пружинами более чем одного типа, различающиеся своей геометрией, т.е., например, размерами и жесткостью, в особенности, посредством которых можно использовать пружины различных размеров, жесткостей и типов в каждом индивидуальном ряду пружин. Еще одной задачей настоящего изобретения является разработка способа и устройства для сборки внутренних пружинных частей изделий с подачей пружин непосредственно к сборочному устройству пружинных внутренних частей от более чем одного одновременно работающего устройства для изготовления пружин как отдельными параллельными рядами, так и при объединении их в один ряд. Более конкретной задачей настоящего изобретения является разработка такого способа и устройства, которые бы обеспечивали гибкость в задании порядка расположения пружин на конвейере, т.е. в задании промежутков между пружинами в каждом ряду и чередовании пружин различных типов в одном ряду. Еще одной задачей настоящего изобретения является разработка такого гибкого способа и устройства, которые бы позволили функционировать различным компонентам или подсистемам машины, причем способ обеспечивал бы оптимальную производительность и независимость от работы других компонентов или подсистем на протяжении основных частей их рабочих циклов.

В соответствии с принципами настоящего изобретения предложено устройство для сборки пружинных внутренних частей изделий для изготовления модулей пружинных внутренних частей из массивов, имеющих параллельные ряды пружин, содержащее сборочное устройство для сборки пружинных внутренних частей, переносящую установку для переноса пружинных рядов, расположенную по ходу технологической цепочки перед сборочным устройством, конвейер, выполненный с возможностью перемещения для переноса заранее расставленного ряда изготовленных пружин по меньшей мере из одного положения переноса ряда к сборочному устройству, устройство для изготовления пружин, устанавливаемое вблизи конвейера и имеющее выходной конец, устройство подачи пружин, расположенное между устройством для изготовления пружин и конвейером и выполненное с возможностью подачи изготовленных пружин индивидуально от устройства подачи пружин к заранее определенному положению на конвейере. Основная отличительная особенность данного устройства заключается в том, что оно имеет серводвигатель, соединенный с конвейером с возможностью привода конвейера для перемещения изготовленных пружин, удерживаемых в заданных положениях на конвейере к положению переноса, и контроллер, запрограммированный для гибкого управления согласованной работой серводвигателя и подающего устройства независимо от соответствующего устройства для изготовления пружин.

В соответствии с одним из предпочтительных вариантов осуществления изобретения переносящая установка для переноса пружинных рядов выполнена с возможностью переноса множества пружин из каждого из по меньшей мере двух положений переноса к сборочному устройству, при этом устройство для изготовления пружин содержит по меньшей мере два устройства для изготовления пружин, каждое из которых содержит по меньшей мере два конвейера, каждый из которых выполнен с возможностью перемещения заранее расставленного множества изготовленных пружин от соответствующего устройства для изготовления пружин к одному из положений переноса ряда. Устройство по изобретению содержит при этом по меньшей мере два устройства подачи пружин, каждое из которых расположено между выходным концом устройства для изготовления пружин и соответствующим конвейером и выполнено с возможностью подачи пружин индивидуально от соответствующего устройства для изготовления пружин к заранее определенному положению на соответствующем конвейере, и, по меньшей мере, два серводвигателя, каждый из которых соединен с соответствующим конвейером, чтобы перемещать изготовленные пружины, удерживаемые в заданных положениях на соответствующем конвейере, к соответствующему положению переноса ряда, а контроллер запрограммирован для гибкого управления согласованной работой серводвигателей и подающих устройств с возможностью влияния на величину промежутков между пружинами в заданных положениях на соответствующем конвейере.

Предусматривается также выполнение контроллера настраиваемым с возможностью управления работой серводвигателя и подающего устройства для воздействия и управления промежутками между пружинами в заранее заданных положениях на конвейере.

В этом случае предусматривается, что переносящая установка для ряда пружин выполнена с возможностью переноса заранее размещенных множеств пружин из каждого из по меньшей мере двух положений переноса ряда в один ряд пружин, имеющий определенное расположение заранее установленных пружин, а контроллер запрограммирован для обеспечения гибкого управления согласованной работой серводвигателей и подающих устройств с возможностью воздействия на заранее определенное расположение, например, в режиме переноса заранее расположенных рядов пружин попеременно из каждого из положений переноса.

В некоторых предпочтительных вариантах устройство по настоящему изобретению может иметь по меньшей мере два устройства для изготовления пружин. В этом случае устройство подачи пружин располагается между выходными концами по меньшей мере двух устройств для изготовления пружин и конвейером и выполняется с возможностью подачи изготовленных пружин индивидуально и избирательно от каждого устройства для изготовления пружин к заранее определенному положению на конвейере, а контроллер программируется для гибкого управления согласованной работой серводвигателя и подающего устройства с возможностью влияния на избирательное размещение пружин от устройств для изготовления пружин в заранее заданные положения на конвейере. Кроме того, в этом случае рекомендуется, чтобы устройства для изготовления пружин были выполнены с возможностью изготовления пружин различных конфигураций (геометрий), а контроллер был запрограммирован для гибкого управления согласованной работой серводвигателя и подающего устройства с возможностью влияния на избирательное размещение пружин в заранее заданные положения на конвейере. При этом предусматривается, что устройство подачи пружин содержит по меньшей мере две секции подводящего конвейера, каждая из которых расположена между отводящим концом одного из устройств для изготовления пружин и конвейера, тогда как каждое устройство для изготовления пружин выполнено с возможностью цикличной работы по сигналу включения для изготовления пружины и помещения изготовленной пружины на соответствующую секцию конвейера; тогда как контроллер запрограммирован для избирательного генерирования включающих сигналов для каждого устройства для изготовления пружин. Тем самым обеспечивается возможность эффективного управления изготовлением пружин за счет гибкого управления согласованной работой секций конвейера синхронно с работой серводвигателей с возможностью управления избирательным расположением пружин от устройств для изготовления пружин в заранее определенные положения на конвейере.

Альтернативно каждая секция подводящего конвейера содержит механизм накопителя пружин, выполненный с возможностью приема изготовленных пружин, помещаемых на него в произвольных положениях устройством для изготовления пружин, при этом механизм накопителя выполнен управляемым для снятия пружин для избирательного расположения на конвейере в заранее заданных положениях при соответствующем программировании контроллера для координации работы механизма накопителя, устройств для изготовления пружин и секций конвейера.

Устройство согласно настоящему изобретению может также дополнительно иметь средства, содержащие контроллер для гибкого управления работой серводвигателя и подающего устройства с возможностью воздействия и управления промежутками между пружинами в заранее заданных положениях на конвейере.

Предусматривается также, что переносящая установка содержит средства для переноса заранее размещенного множества пружин от каждого из по меньшей мере двух положений переноса ряда к сборочному устройству, при этом устройство по изобретению содержит по меньшей мере два устройства для изготовления пружин, по меньшей мере два конвейера, выполненных с возможностью переноса заранее размещенного множества изготовленных пружин от соответствующего одного из устройств для изготовления пружин к одному из положений переноса ряда, и, по меньшей мере два устройства подачи пружин, каждое из которых расположено между выходным концом устройства для изготовления пружин и соответствующим конвейером и выполнено с возможностью подачи пружин индивидуально от соответствующего устройства для изготовления пружин к заданному положению на соответствующем конвейере. В этом случае серводвигатель содержит средства для перемещения каждого соответствующего конвейера и изготовленных пружин, удерживаемых в заданных положениях на конвейере, к соответствующему положению переноса ряда, а контроллер содержит средства для гибкого управления согласованной работой приводящих в движение средств и подающих устройств и для воздействия на величину промежутков между пружинами в заданных положениях на соответствующем конвейере.

Кроме того, в данном варианте контроллер может содержать средства для гибкого управления работой приводящих в движение средств и подающих устройств и для воздействия на величину промежутков между пружинами в заданных положениях на соответствующем конвейере. Переносящая установка при этом содержит средства для переноса заранее установленных множеств пружин из каждого из по меньшей мере двух положений переноса ряда в один ряд пружин, содержащий заданное расположение заранее установленных множеств, а контроллер содержит средства для гибкого управления согласованной работой приводящих в движение средств и подающих устройств и для воздействия на заданное расположение.

Альтернативно переносящая установка выполняется с возможностью переноса множеств пружин, заранее установленных в заранее расположенных рядах из каждого положения переноса к сборочному устройству, тогда как контроллер содержит средства для управления работой переносящей установки для переноса заранее расположенных рядов пружин попеременно от каждого положения переноса.

В другом альтернативном варианте исполнения устройства по настоящему изобретению контроллер содержит средства для гибкого управления согласованной работой серводвигателя и подающего устройства с возможностью воздействия на избирательное размещение пружин от устройств для изготовления пружин в заданном положении на конвейере. Если при этом предусмотрена возможность изготовления пружин различных конфигураций, то контроллер дополнительно содержит средства для воздействия на избирательное размещение пружин от устройств для изготовления пружин в заданном положении на конвейере. Могут быть также предусмотрены средства для гибкого управления согласованной работой компонентов устройства для воздействия на избирательное размещение пружин от устройств для изготовления пружин в заданном положении на конвейере.

Еще одна особенность устройства по изобретению состоит в том, что входящее в его состав устройство подачи пружин может содержать средства для накопления изготовленных пружин и для снятия пружин для избирательного расположения на конвейере в заданных положениях.

Настоящее изобретение распространяется также на способ изготовления пружинных внутренних частей изделий, включающий операции обеспечения сборочного устройства для сборки пружинных внутренних частей, обеспечения переносящей ряд пружин установки, расположенной по ходу технологической цепочки перед сборочным устройством, обеспечения по меньшей мере одного конвейера, проходящего через переносящую установку, подачи множества пружин посредством устройства для подачи пружин на конвейер перед переносящей установкой, продвижения конвейера между каждой подачей пружины на конвейер, продвижения ряда пружин к переносящей установке, переноса продвинутого ряда пружин от переносящей установки к сборочному устройству, повторения операций, подачи, продвижения и переноса и сборки множества перенесенных рядов пружин в пружинной внутренней части с помощью сборочного устройства. Отличие данного способа от известных аналогов заключается прежде всего в том, что в нем продвижения конвейера осуществляют на независимое расстояние между каждой подачей пружины на конвейер, так чтобы влиять на расстояния между соседними пружинами на конвейере.

При этом множество изготовленных пружин, подаваемых на операции подачи, может включать по меньшей мере пружины двух типов, различающихся своей геометрией. Соответственно данный способ может быть реализован при использовании одного или, по меньшей мере, двух устройств для изготовления пружин при осуществлении работы устройства (устройств) для изготовления пружин в течение множества циклов, в каждом из которых изготавливается пружина.

Управление и координация функционирования всех компонентов устройства по изобретению осуществляется при этом с использованием контроллера, различные варианты работы которого отмечены выше при рассмотрении особенностей выполнения устройства по изобретению.

Перечень фигур чертежей

Эти и другие задачи и преимущества настоящего изобретения будут более понятны из нижеследующего подробного описания вариантов предпочтительного выполнения со ссылками на чертежи, на которых изображено:

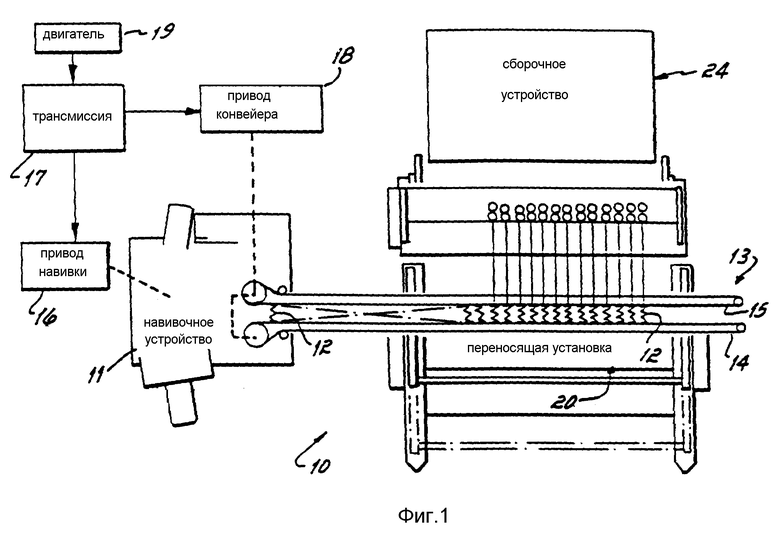

на фиг. 1 - в схематичном виде типичное устройство для сборки спиральных пружин известной конструкции;

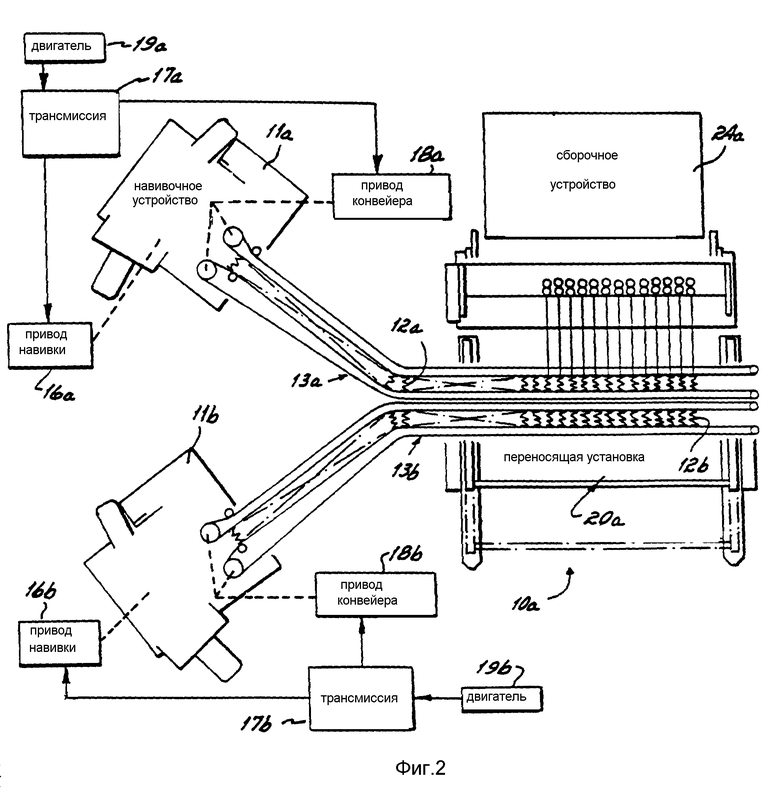

на фиг. 2 - в схематичном виде наподобие виду, показанному на фиг. 1, другое устройство для сборки спиральных пружин известной конструкции;

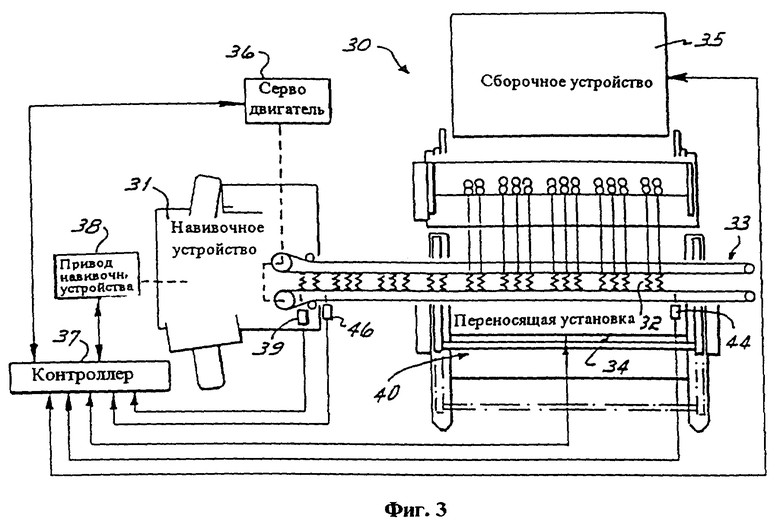

на фиг. 3 - в схематичном виде один из вариантов выполнения устройства для сборки спиральных пружин, выполненный в соответствии с принципами настоящего изобретения;

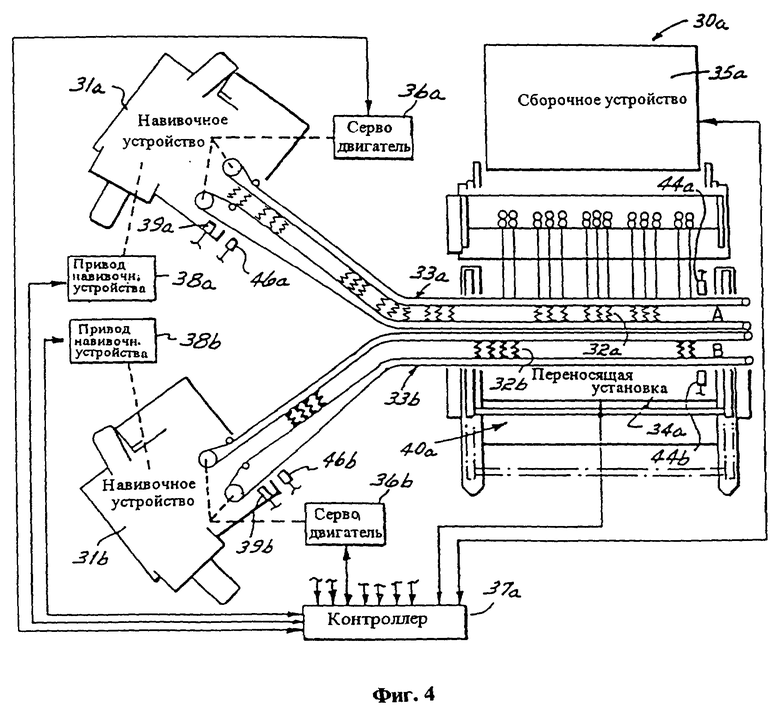

на фиг. 4 - в схематичном виде наподобие виду, показанному на фиг. 3, устройство для сборки спиральных пружин, выполненное согласно изобретению в альтернативном варианте;

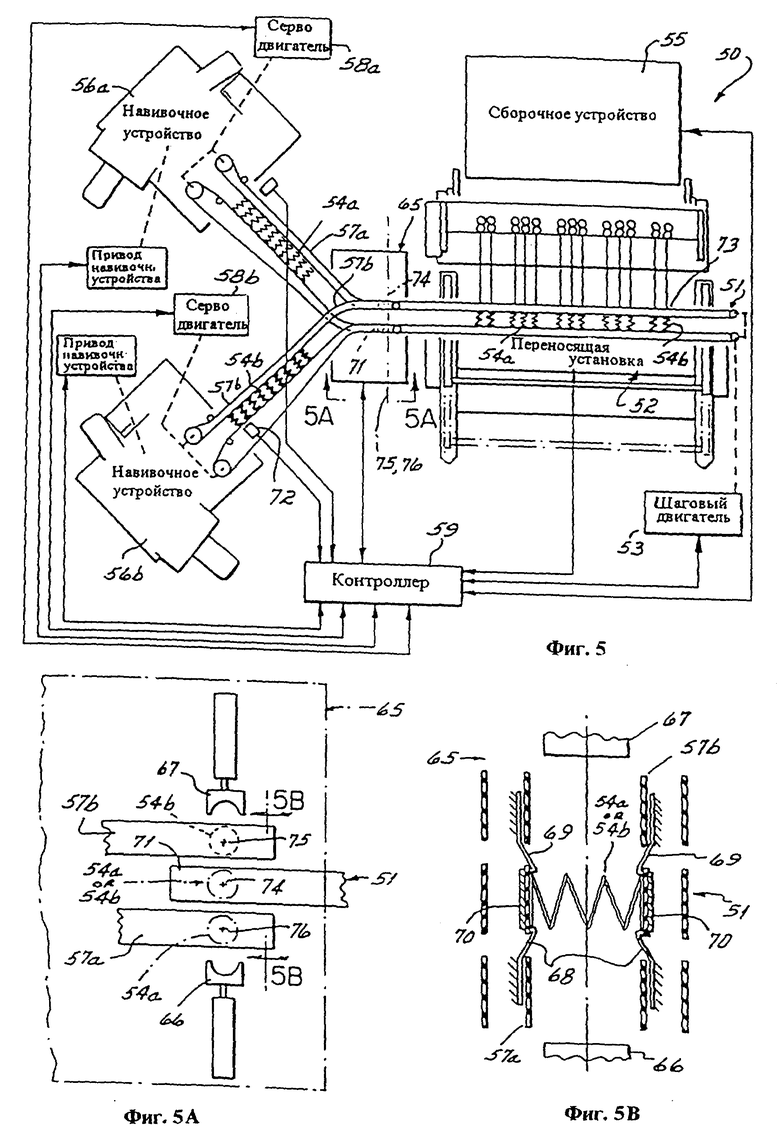

на фиг. 5 - в схематичном виде устройство для сборки спиральных пружин, выполненное в соответствии с принципами изобретения в еще одном варианте выполнения;

на фиг. 5A - вид по линии 5A-5A на фиг. 5;

на фиг. 5B - вид по линии 5B-5B на фиг. 5A;

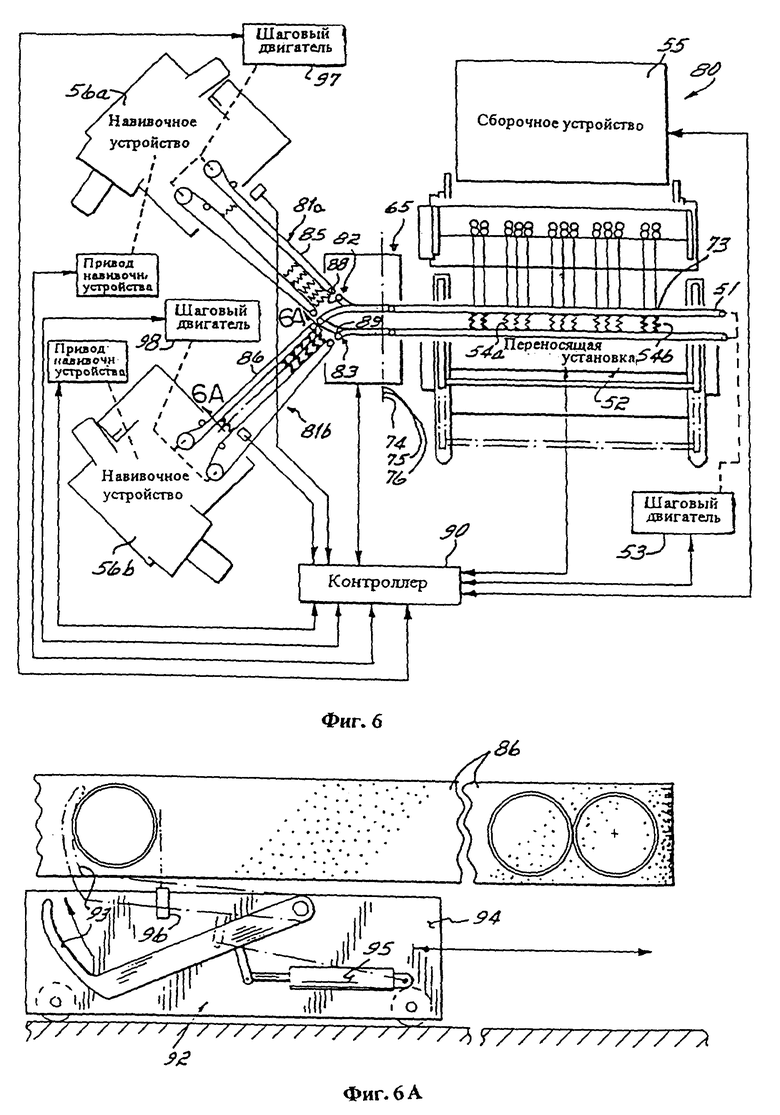

на фиг. 6 - в схематичном виде устройство для сборки спиральных пружин, выполненное в соответствии с принципами изобретения в еще одном варианте выполнения;

на фиг. 6A - вид по линии 6A-6A на фиг. 6;

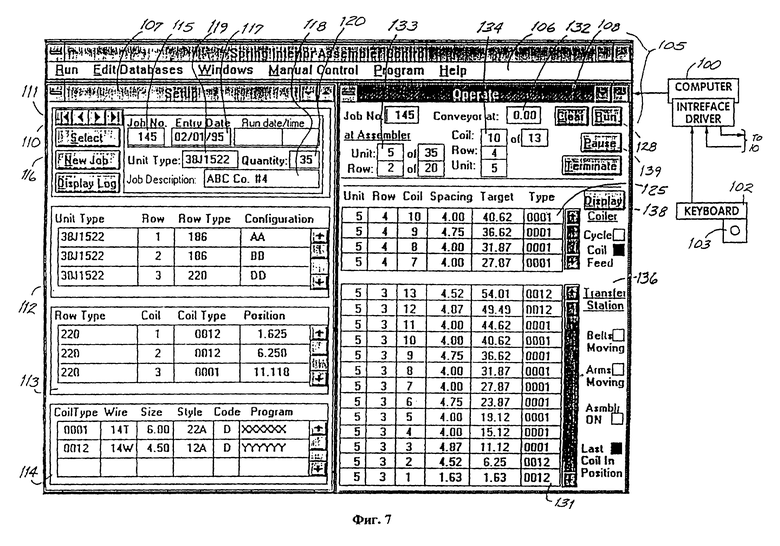

на фиг. 7 - схематично экран дисплея контрольного интерфейса варианта выполнения, показанного на фиг. 3;

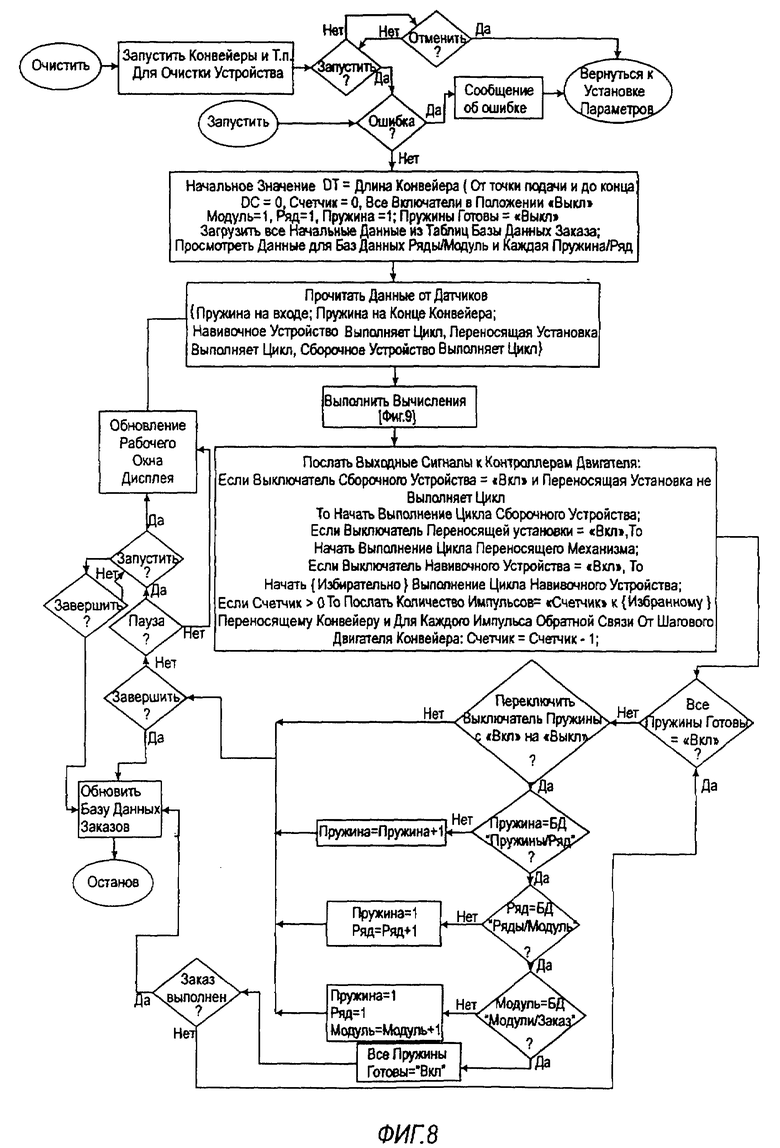

на фиг. 8 - блок-схема программы контроллера для работы в варианте выполнения, показанном на фиг. 3;

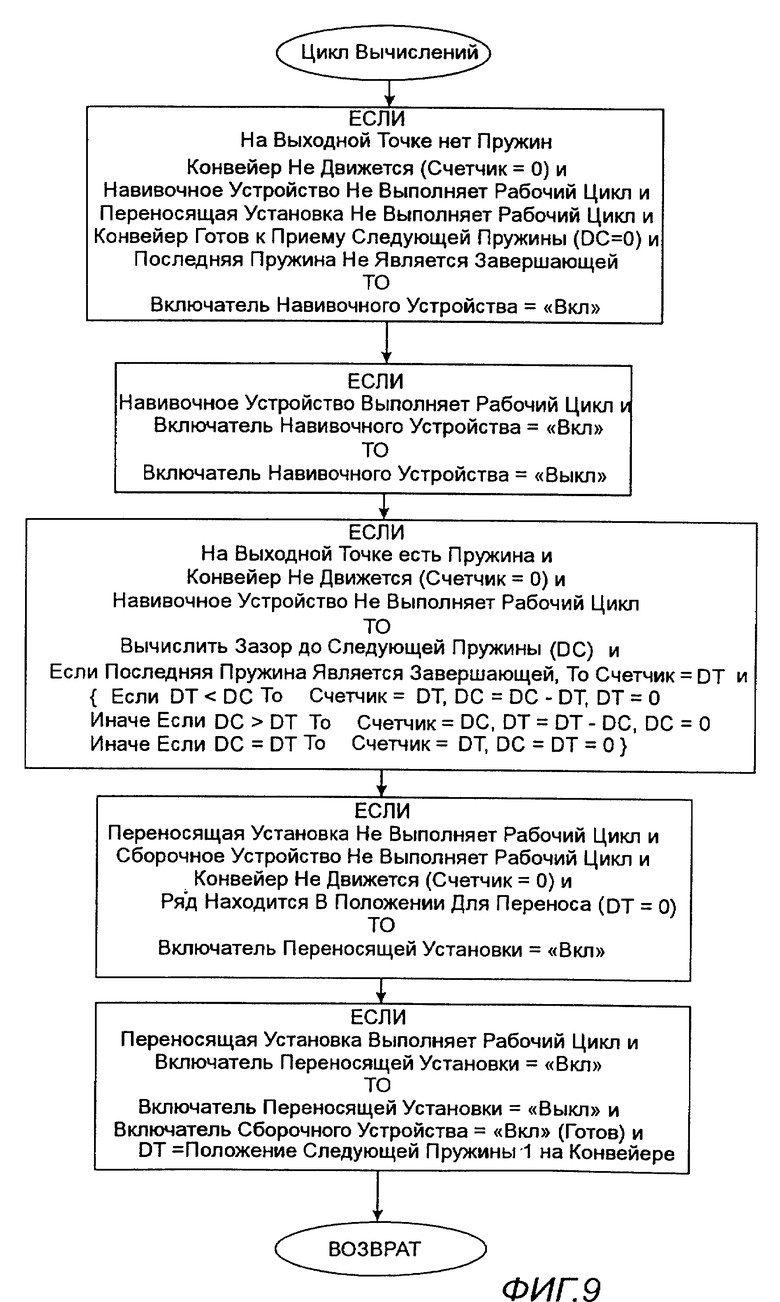

на фиг. 9 - подробная блок-схема работы подпрограммы вычислений программы, показанной на фиг. 8.

Подробное описание предпочтительных вариантов выполнения

На фиг. 1 схематично изображено одно устройство 10 известной конструкции для изготовления пружинных внутренних частей изделий. Одно такое устройство, например, описано в патенте США N 3386561. Такое устройство содержит устройство для изготовления пружин (или навивочное устройство) 11, производящее спиральные пружины 12 и подающее их последовательно к конвейеру 13. Конвейер 13 образован парой противолежащих бесконечных ремней 14 и 15, сжимающих пружины 12 и перемещающих пружины 12 при сохранении равных промежутков между ними к переносящему механизму 20. Конвейер 13 работает в шаговом ступенчатом режиме, с синхронизацией с периодическим изготовлением пружин 12 навивочным устройством 11. Обычно скоординированная работа конвейера 13 и навивочного устройства 11 обеспечивается с помощью привода 16 навивочного устройства 11, непосредственно связанного механической трансмиссией 17 с приводом 18 конвейера 13, причем оба привода 16 и 18 приводятся в действие через трансмиссию 17 от одного и того же двигателя 19.

При обычной работе навивочное устройство 11 работает с максимальной производительностью до тех пор, пока заполненный ряд пружин 12 не будет подан на конвейер 13 к переносящему механизму 20. Когда заполненный ряд подается к переносящему механизму 20 посредством конвейера 13, захватное устройство переносящего механизма (не показано) одновременно захватывает все пружины 12 ряда и переносит их к сборочному устройству 24, где они объединяются вместе и присоединяются к пружинам соседних рядов пружин с образованием пружинной внутренней части изделия. Во время работы переносящего механизма 20 конвейер 13 и навивочное устройство 11 на мгновение останавливаются, в то время как пружины 12 переносятся от конвейера 13 в сборочное устройство 24. Когда захватное устройство отойдет от конвейера 13 на достаточное расстояние, чтобы не создавать помех в его работе, работа навивочного устройства 11 и конвейера 13 продолжится.

Одним из первых выявляемых недостатков конструкции, показанной на фиг. 1, является то, что навивочное устройство производит пружины 12 в темпе более медленном, чем тот, в котором переносящая установка 20 и сборочное устройство 24 могут их снимать с конвейера 13 и собирать. Для преодоления этого недостатка было разработано устройство 10a также известной конструкции, показанное на фиг. 2. Устройство 10a, показанное на фиг. 2, содержит пару навивочных устройств 11a и 11b, которые соответственно образуют два ряда пружин 12a и 12b, подающихся соответственно по двум параллельным направляющим к паре конвейеров 13a и 13b. В этом варианте выполнения предусмотрен модифицированный механизм 20a переноса с захватным устройством (не показано), которое снимает ряды пружин 12a и 12b попеременно с соответствующих конвейеров 13a и 13b и подает их к сборочному устройству 24. Такое устройство 10a описано в патенте США N 4413659. Конвейеры 13a и 13b работают в шаговом режиме, с синхронизацией с периодическим производством пружин 12a и 12b соответствующими навивочными устройствами 11а и 11b. Обычно скоординированная работа конвейеров 13a, 13b и навивочных устройств 11a, 11b обеспечивается с помощью соответствующих приводов 16a и 16b навивочных устройств, непосредственно связанных соответствующей механической трансмиссией 17a и 17b с приводами 18a и 18b конвейеров соответственно. Оба комплекта приводов 16a и 18a и 16b и 18b через трансмиссии 17a и 17b соответственно связаны с приводными двигателями 19a и 19b.

При обычной работе устройство 10a работает с его максимальной производительностью благодаря работе каждого из навивочных устройств 11a и 11b и конвейеров 13a и 13b, до тех пор пока каждый или один из двух конвейеров не подаст заполненный ряд пружин 12a или 12b к переносящему механизму 20a. Когда заполненный ряд подается к переносящему механизму 20a посредством одного из конвейеров, например 13a, захватное устройство переносящего механизма (не показано) располагается для одновременного захвата всех пружин 12a ряда и переносит их к сборочному устройству 24a, где они объединяются вместе и присоединяются к пружинам соседних рядов с образованием пружинной внутренней части изделия. Во время работы переносящего механизма 20a может потребоваться на мгновение остановка конвейера 13a, а в некоторых ситуациях и даже навивочного устройства 11a, в то время как пружины 12a переносятся от конвейера 13a в сборочное устройство 24a. Во многих производствах остановка навивочного устройства нежелательна, она может повлиять на качество пружин и остановок следует избегать. Когда захватное устройство достаточно очистит конвейер 13a, так чтобы не создавать помех в его работе, работа навивочного устройства 11а и конвейера 13a продолжится. Затем, когда следующий заполненный ряд подается к переносящему механизму 20a другим конвейером 13b, захватное устройство меняет положение с тем, чтобы одновременно захватить все пружины 12b ряда и перенести их к сборочному устройству 24a, где они также стягиваются вместе и присоединяются к пружинам соседнего ряда пружин 12a с образованием пружинной внутренней части изделия. Во время работы переносящего механизма 20a по снятию пружин 12b с конвейера 13b конвейер 13b и навивочное устройство 11b аналогичным образом на мгновение останавливаются. Когда захватное устройство отойдет от конвейера 13 на достаточное расстояние, чтобы не создавать помех в его работе, работа навивочного устройства 11b и конвейера 13b может возобновиться.

В обоих вышеописанных известных устройствах 10 и 10a расстояние между пружинами 12 на конвейере 13 для подачи к переносящему механизму 20a определяется работой навивочного устройства 11, подающего пружины с равными зазорами между ними на конвейере 13. Однако согласно настоящему изобретению предложены устройства, выполненные одновременно с возможностью расположения пружин на конвейере с различными и программируемыми интервалами и также с возможностью программируемого чередования пружин различных форм и типов на конвейерах. Четыре варианта выполнения таких устройств показаны на чертежах фиг. 3 - 6, описанных ниже.

Как показано на фиг. 3, предложено устройство 30 для изготовления пружинных внутренних частей изделий, выполненное согласно настоящему изобретению, содержащее устройство для изготовления пружин (называемое также навивочным устройством) 31, выполненное аналогично навивочным устройствам 11, упомянутым выше, работающее для изготовления отдельных спиральных пружин 32. Эти спиральные пружины 32 изготавливаются по одной за каждый рабочий цикл устройства 31 для изготовления пружин и подаются на конвейер 33, который, подобно конвейерам 13, описанным выше, выполнен в виде конвейера с противолежащими ремнями, последовательно подающего ряд пружин 32 к переносящей установке (называемой также переносящим механизмом) для одновременного переноса пружинных рядов с конвейера 33 к сборочному устройству 35 для сборки во внутренней части изделия. Подходящие пружинные устройства 31 для изготовления пружин для использования с устройством, выполненным согласно изобретению, известны, одно такое навивочное устройство описано в патенте Великобритании N 1327795, озаглавленном "Усовершенствования, относящиеся к машинам для изготовления полос из сжатых пружин из проволоки, например, для вставки в мягкую мебель". Конвейер 33, переносящий механизм 34 и сборочное устройство 35, подходящие для использования в устройстве, выполненном согласно изобретению, упомянуты выше и описаны в патентах США N 3386561 и N 3774652, и которые включаются в настоящее описание путем ссылки на них. Концепция настоящего изобретения может быть использована или приспособлена для использования в машинах тех типов, что описаны во всех этих объединенных упомянутых патентах.

В отличие от конвейера 13, описанного выше, конвейер 33 не связан непосредственно с устройством 31 для изготовления пружин, но выполнен с возможностью работы отдельно от этого устройства 31, предпочтительно с отдельным приводом от серводвигателя 36. Серводвигатель 36 предпочтительно выполнен в виде шагового двигателя, обеспечивающего шаговое перемещение конвейера 33 в ответ на сигналы, например в форме импульсов, на выходе из программируемого контроллера 37. Фиксированный шаг приращения мал и может составлять, например, 1/500 оборота приводного колеса для каждого полученного импульса, тем самым обеспечивая точное управление движением конвейера 33. Контроллер 37 также синхронизирует перемещение конвейера 33 с последующей работой устройства 31 для изготовления пружин, соединенного со своим приводом 38, так что изготовленная пружина 32 может быть точно установлена на входном конце конвейера 33 с точной установкой расстояния между каждой помещенной на конвейер 33 пружиной 32 и пружиной 32, помещенной в этот конвейер ранее.

Работая отдельно под управлением контроллера 37, устройство 31 для изготовления пружин производит ряд пружин 32 и помещает его на конвейер 33 с интервалами, определенными контроллером 37, так как он координирует перемещение конвейера 33. Промежутки между соседними пружинами 32 ряда определяются в соответствии с программой контроллера 37. Предпочтительно всякий раз, когда сделано меньшее количество пружин, чем общее количество, требуемое в соответствии с выполняемой работой, устройство 31 для изготовления пружин будет изготавливать пружину 32 и, если контроллер 37 сделает вывод о том, что конвейер 33 находится в положении для приема изготовленной пружины 32, устройство 31 для изготовления пружин подаст изготовленную пружину 32 на конвейер 33, и навивочное устройство переходит к изготовлению следующей пружины, если еще одна пружина требуется в рамках выполняемой работы. Если конвейер 33 не находится в таком положении для приема пружины 32, навивочное устройство останавливается в ожидании сигнала от контроллера о нужном положении конвейера 33. Как только пружина 32 подается устройством 31 для изготовления пружин на конвейер 33, датчик 39, который может содержаться в устройстве, может направить сигнал о том, что конвейер 33 теперь может переместиться на шаг. Таким образом, конвейер никогда не переместится на шаг без наличия пружины, отсутствие которой могло бы привести к пробелу в готовом ряду пружин.

Как только ряд пружин 32 установлен на конвейере 33, конвейер 33 перемещает ряд в переносящую установку 40, содержащую переносящий механизм 34, который может быть выполнен в виде механизма 20 известной конструкции, показанной на фиг. 1, или в виде другого подходящего переносящего механизма. Когда один законченный ряд пружин 32 помещен на конвейере 33, дальний в направлении движения конец ряда будет обычно заходить в переносящую установку 40. Устройство 31 для изготовления пружин может затем продолжить работу под управлением контроллера 37 для изготовления пружин следующего ряда, которые будут располагаться на конвейере 33 в той его части, которая примыкает к навивочному устройству 31, по мере того как конвейер будет продолжать шаговое перемещение в ответ на сигналы от контроллера 37.

Когда законченный ряд пружин поступит в переносящую установку 40 и будет готов для переноса механизмом к сборочному устройству 35, которое может быть выполнено наподобие сборочного устройства 24 устройств 10 и 10a известных конструкций, описанных в связи с чертежами фиг. 1 и 2 выше, контроллер 37 на мгновение останавливает конвейер 33, в то время как переносящий механизм 34 в переносящей установке захватывает пружины 32 на конвейере 33 для их переноса к сборочному устройству 35. Далее, в некоторых производственных ситуациях может быть необходимо кратковременно остановить также и устройство 31 для изготовления пружин, даже если этого следует обычно избегать. Контроллер 37 может быть запрограммирован сохранять последовательности импульсов, посланных шаговому двигателю 36, или считать импульсы обратной связи от шагового двигателя 36 или от какого-либо другого решающего устройства или декодера 46, соединенного с ведущим или направляющим шкивом привода ремней конвейера 33 и таким образом вычислять, когда ряд изготовленных пружин находится в положении для того, чтобы быть перенесенным переносящим механизмом переносящей установки 40. Далее, контроллер 37 может работать на основе сигнала от датчика 44 для определения момента, когда ряд изготовленных пружин должным образом расположен у переносящей установки 40. Если контроллер 37 использует сигналы шагового перемещения конвейера 33, желательно, чтобы ремни конвейера 33 были выполнены в виде нерастяжимых армированных синхронизирующих ремней типа зубчатых ремней, которые могут иметь жесткую, без проскальзывания, связь с приводными зубчатыми колесами; или альтернативно, сигнал перемещения конвейера может сниматься с зубчатых колес при условии отсутствия проскальзывания между колесами и ремнями.

Аналогично контроллер 37 может управлять цикличной работой устройства 31 для изготовления пружин путем слежения за пошаговым перемещением конвейера 33 за счет использования регистров памяти, в которых хранится постоянно обновляемая информация о положениях пружин 32 на конвейере 33. В дополнение, или в качестве альтернативы, контроллер 37 может сохранять информацию о последовательности пружин в ряду, подаваемых на конвейер 33, и может полностью основываться на получаемом сигнале обратной связи от датчика 46, отслеживающего положение конвейера 33.

На фиг. 4 показан вариант выполнения устройства 30a, выполненного согласно изобретению, содержащего две группы навивочных устройств 31a, 31b и конвейеры 33a, 33b такого типа, как показан в варианте выполнения на фиг. 3 как устройство 31 для изготовления пружин и конвейер 33, организованные в виде двух линий А и В по изготовлению и доставке пружин. Конвейеры 33a и 33b отличаются от конвейера 33 таким же образом, как конвейеры 13a и 13b устройства, показанного на фиг. 2, отличаются от конвейера 13 устройства, показанного на фиг. 1, как пояснено и подробно описано в патенте США N 4,413,659, который включается в настоящее описание путем ссылки на него. Совместно с конвейерами 33a и 33b работает переносящая установка 40a, переносящая пружины попеременно от конвейеров 33a и 33b к сборочному устройству 35a.

В одном варианте выполнения устройство 30a использует два устройства 31a и 31b для изготовления пружин, связанных приводами 38a и 38b для производства идентичных пружин 32 для более быстрой подачи пружин 32 к переносящей установке 40a и сборочному устройству 35a для ускорения операции сборки, что явилось задачей разработки известной конструкции, показанной на фиг. 2. В таком варианте выполнения переносящий механизм 34a переносящей установки 40a получает ряды пружин попеременно от конвейеров 33a и 33b. Каждая группа, состоящая из навивочного устройства и конвейера, то есть устройство 31 для изготовления пружин и конвейер 33a и устройство 31b для изготовления пружин и конвейер 33b управляются аналогичным образом как группа, состоящая из устройства 31 для изготовления пружин и конвейера 33 в варианте выполнения, показанном на фиг. 3. При этом каждый из конвейеров 33a и 33b снабжен приводом от шагового двигателя 36a и 36b с управлением обоих двигателей от общего контроллера 37a, обеспечивающего управление обоими устройствами 31a, 31b и обоими шаговыми двигателями 36a, 36b, как было описано в связи с вариантом выполнения, показанном на фиг. 3, для обеспечения программируемых промежутков между пружинами 32a, 32b вдоль соответствующих линий A и B. Контроллер 37a, показанный на фиг. 4, таким образом выполняет функции двух раздельных контроллеров 37 типа, показанного на фиг. 3, и кроме того, координирует работу двух линий A и B с попеременной работой переносящего механизма переносящей установки 40a. Эта координация включает раздельный учет прибытия рядов пружин 32 от двух линий в заданное положение в переносящей установке 40a и попеременную кратковременную остановку двух линий синхронно с попеременным переносом пружин от соответствующих линий к сборочному устройству 35a. Во всех других отношениях две линии A и B могут быть выполнены идентичными и каждая имеет те же параметры, что и одинарная линия, показанная на фиг. 3 в вышеописанном варианте выполнения, включая соответствующие датчики 39a, 39b, 44a, 44b и 46a, 46b в соответствии с функцией и местоположением каждой линии A или B относительно датчиков 39, 44 и 46 на фиг. 3.

В предпочтительном варианте выполнения устройства 30a, показанного на фиг. 4, линии A и B настроены на производство различных типов пружин 32a и 32b, например, пружин различных размеров, прочности и жесткости. Такие различные пружины 32a, 32b могут требоваться в конструкции пружинной внутренней части изделия, например, при расположении более жестких пружин (например, 32b) по периферии, а более мягких пружин (например, 32a) - в центральной части пружинной внутренней части изделия. В таком устройстве 30a переносящий механизм 34a у переносящей установки 40a работает совместно со сборочным устройством 35a, с подачей пружин 32a и 32b к сборочному устройству 35a в каждом цикле сборочного устройства 35a, так что пружины обоих типов могут быть объединены в один и тот же ряд в собираемой внутренней части изделия. Для обеспечения этого промежутки между более мягкими пружинами 32a и более жесткими 32b, когда их ряды находятся в положении у переносящей установки 40a для переноса к сборочному устройству 35a, располагаются в соответствии с программируемой схемой расположения контроллера 37a, то есть обусловлены синхронизацией промежутков пружин 32a и 32b на соответствующих конвейерах 33a и 33b устройствами 31a и 31b.

В еще одном варианте выполнения изобретения, показанном на фиг. 5, устройство 50 предназначено для производства пружинных внутренних частей изделий, содержащих пружины более чем одного типа, как во втором варианте выполнения 30a, показанном на фиг. 4. Устройство 50 отличается от устройства 30a тем, что устройство 50 снабжено переносящим конвейером 51, образованным из одной пары бесконечных ремней, проходящих через переносящую установку 52. Конвейер 51 имеет привод от шагового двигателя 53. Переносящая установка 52 отличается от переносящей установки 40a в варианте, показанном на фиг. 4, тем, что подача пружин 54a и 54b различных типов для переноса к сборочному устройству 55 осуществляется с одного конвейера 51, а не с двух конвейеров 33a и 33b, показанных в варианте на фиг. 4. Устройство 50, показанное на фиг. 5, содержит дополнительно устройства для изготовления пружин 56a и 56b, отличающееся от устройств для изготовления пружин 15 (навивочных устройств) 31a и 31b варианта на фиг. 4 тем, что на выходах устройств расположены устройства подачи пружин, представляющие собой, например, разгрузочные конвейеры 57a и 57b для прерывистой подачи пружин, изготовленных устройствами 56a и 56b, ко входному концу переносящего конвейера 51. Устройства для изготовления пружин 56a и 56b производят пружины 54a, 54b, которые могут иметь отличия в размере или жесткости, как было указано в примере с более мягкими пружинами 32a и с более жесткими 32b, как в варианте выполнения на фиг. 4. Каждый конвейер 57a и 57b выполнен с возможностью иметь привод, независимый от работы устройств 56a и 56b также посредством отдельных серводвигателей 58a и 58b, которые могут быть теми же самыми, что и шаговые двигатели 36a и 36b в варианте выполнения на фиг.4. Серводвигатели 58a и 58b, устройства для изготовления пружин 56a и 56b, переносящая установка 52 и сборочное устройство 55 управляются контроллером 59.

Вариант выполнения, показанный на фиг. 5, также содержит перевалочную установку 65, в которую входят выходные концы конвейеров 57a и 57b, причем один, например 57b, располагается над другим, 57a. Между этими выходными концами конвейеров 57a и 57b у перевалочной установки 65 расположен входной конец переносящего конвейера 51, как показано на фиг. 5A и 5B. В перевалочной установке 65 может быть использован любой из разнообразных механизмов для избирательного перемещения пружин 54a и 54b от соответствующих конвейеров 57a и 57b на конвейер 51. Такой механизм может содержать пару толкателей 66 и 67 с электромагнитным или пневматическим приводом, которые, включаясь в работу по сигналу от контроллера 59, выдвигаются к соответствующим пружинам 54a, 54b на конвейере 57a, 57b для перемещения пружин в вертикальном направлении, вверх или вниз, на входной конец конвейера 51. Устройство содержит направляющие пластины 68 и 69, выполненные из нержавеющей стали, проходящие от зоны позади переднего пролета ремней конвейеров 57a и 57b к переднему пролету ремней конвейера 51 для направления пружин 54a, 54b на конвейер 51. Направляющие пластины 68 и 69 имеют горизонтальные концевые секции 71 для захвата концов пружин, когда они доставляются толкателями 66 и 67 на переносящий конвейер 51. Задняя пластина 63 надежно удерживает ремни конвейера 51 в положении близко к конвейерным концевым секциям 71 для предотвращения захвата пружин между пластинами 68 и 69 и ремнями конвейера 51.

При работе, когда на конвейерах 51, 57a и 57b нет пружин, программа контроллера 59 начинает инициализацию циклов устройств 56a и 56b для изготовления пружин путем посылки включающих импульсов навивочным устройствам. По завершении каждого цикла навивочных устройств 56a и 56b указанные устройства для изготовления пружин подают изготовленные пружины 5a, 54b на входной конец соответствующего конвейера 57a, 57b, что вызывает подачу сигнала обратной связи на контроллер 59, например, от датчика 72 на входном конце конвейера 57a, 57b или от датчика на самом механизме подачи готовых пружин устройства для изготовления пружин. По получении такого сигнала обратной связи контроллер 59 вначале проверяет, заполнен ли соответствующий конвейер 57a, 57b до отказа или содержит пружину, занимающую положение у выходного конца конвейера 57a, 57b рядом с толкателем 66, 67 у перевалочной установки 65. Если установлено, что ни одно из этих условий не выполняется, и следовательно, перемещение конвейера на один шаг не вызовет продвижение пружины мимо перевалочной установки 65, посылается серия импульсов соответствующему серводвигателю 58a, 58b для продвижения соответствующего конвейера 57a, 57b на один шаг в сторону его выходного конца на точное расстояние, требуемое для перемещения изготовленной пружины 5a, 54b и освобождения места на входном конце конвейера 57a или 57b для следующей изготовленной пружины.

Тем временем контроллер 59 выполняет программу-"шаблон", устанавливающую порядок и расположение пружин на конвейере 51. В примере, показанном на фиг. 5, фиксированное количество более жестких пружин 54b предназначено для сборки на концах каждого ряда пружин, в то время как комплекты менее жестких пружин 54a должны быть расположены между более жесткими пружинами 54b. Контроллер 59 посылает управляющий сигнал перевалочной установке 65 и конвейерам 51, 57a и 57b, благодаря чему пружины 54a, 54b от устройства 56a, 56b устанавливаются на конвейере 51 с надлежащими зазорами и в нужном порядке для подачи к переносящей установке 52 в соответствии с желаемой схемой расположения пружин. Для того чтобы этого достичь, контроллер 59 запоминает положение конвейера 51, а также всех пружин 54a и 54b, помещенных на нем, затем перемещает конвейеры 51, 57a и 57b на один шаг и включает толкатели 66, 25 67 в переносящей установке 65 для последовательного добавления пружин 54a, 54b в должной последовательности и с должными зазорами на конвейер 51.

Когда работа началась, контроллер 59 будет двигать конвейер 51 до тех пор, пока он не освободится. Затем контроллер 59 включает счетчик в памяти контроллера с числом, соответствующим начальному положению конвейера. Отсчет, заносящийся в память, - это предпочтительно отсчет импульсов шагового двигателя или импульсов обратной связи от цифрового преобразователя устройства на зубчатом колесе, движущемся вместе с зубчатыми ремнями конвейера 51. Счетчик может содержать некоторое соответствующее представление расстояния от опорной точки на конвейере 51 до одной или большего количества точек на конвейере 51, например, точки 73 совмещения с переносящей установкой 52 и/или точки 74 загрузки пружин и перевалочной установки 65, у которой пружины загружаются на конвейер 51. Точки 73 и 74 могут в общем случае рассматриваться как пересечение конвейера 51 с плоскостями, перпендикулярными плоскости конвейера 51.

В предпочтительном варианте, как только в контроллере 59 будут установлены начальные значения и работа началась, контроллер 59 проверяет, находится ли пружина 54b в точке 75 выгрузки у выходного конца конвейера 57b в перевалочной установке 65, которая расположена прямо над загрузочной точкой 74. Если нет, то конвейер 57b перемещается в результате действия импульсов, посланных контроллером 59 шаговому двигателю 58b, до тех пор пока пружина 54b не достигнет положения 75 выгрузки. Когда пружина находится в этом положении выгрузки, конвейер 57b останавливается и остается в остановленном положении до тех пор, пока пружина 54b в точке 75 не будет снята и помещена на конвейер 51. В то время как конвейер 57b остановлен, операции, требующие перемещения конвейера 57b, например, выведение пружин с устройства 56b, упомянутое выше, должно также быть остановлено, и контроллер 59 обеспечивает остановку таких операций путем посылки соответствующих сигналов к устройству 56b.

Когда конвейер 57b останавливают с пружиной 54b в положении 75 выгрузки, толкатель 67 включается контроллером 59 для переноса пружины 54b вниз от конвейера 57b в свое положение на переносящем конвейере 51. Затем, когда толкатель 67 отходит назад и конвейер 51 освобождается, конвейер 51 перемещается посредством посылки импульсов от контроллера 59 к шаговому двигателю 53 для продвижения конвейера 51 на точное требуемое запрограммированное расстояние между центрами первых двух пружин 54b схемы расположения. Это определяет положение конвейера 51, в котором будет получена следующая пружина 54b в положении 74 загрузки на перевалочной установке 65. Затем при условии, что толкатель 67 отведен от конвейера 57b, посредством вышеописанной процедуры пружина 54b доставляется в положение 75 выгрузки на конвейере 57b, и толкатель 67 включается вновь по сигналу от контроллера 59 и толкает вторую пружину 54b от положения 75 выгрузки на конвейере 57b к точке 74 на конвейере 51.

Когда две более жесткие пружины 54b доставлены на конвейер 51, контроллер 59 обеспечивает аналогичным образом подачу серии пружин 54a от устройства 56a для изготовления пружин на конвейер 51 с зазорами, требуемыми запрограммированной схемой расположения пружин в изделии в контроллере 59. Для выполнения этого контроллер 59 проверяет, находится ли пружина 54a в точке 76 выгрузки у выходного конца конвейера 57a в перевалочной установке 65, расположенной прямо под загрузочной точкой 74 конвейера 51. Если нет, то конвейер 57a продвигается благодаря посылке импульсов шаговому двигателю 58a от контроллера 59, до тех пор пока пружина 54a не будет доставлена в указанное положение 76 выгрузки. Когда пружина 54a находится в этом положении 76 выгрузки, конвейер 57a останавливается и будет стоять до тех пор, пока пружина 54a в положении 76 не будет удалена для загрузки ее на конвейер 51. В то время как конвейер 57a остановлен, операции, требующие перемещения конвейера 57a, например, выведение пружин с устройства для изготовления пружин 56a, упомянутое выше, должно также быть остановлено, и контроллер 59 обеспечивает остановку таких операций путем посылки соответствующих сигналов к навивочному устройству 56a.

Датчики (не показаны) включены в состав перевалочной установки 65 для того, чтобы гарантировать, что у загрузочной точки 74 переносящего конвейера 51 присутствует пружина, прежде чем конвейер 51 продвинется. Это предотвращает образование "пробелов" в ряду пружин таким же образом, как это делают датчики 39 вариантов выполнения 30 и 30a, показанных на фиг. 3 и 4. Подобные датчики также имеются у точек 75, 76 выгрузки для предотвращения продвижения пружин дальше указанных точек по конвейерам 57a, 57b. Эти датчики делают наличие датчиков 72 необязательным для предотвращения пробелов в рядах пружин, так как такие пробелы могут быть компенсированы посредством работы конвейеров 57a, 57b в продвижении пружин к точкам 75, 76 выгрузки, хотя датчики 72 облегчают работу навивочных устройств 56a, 56b.

Когда конвейер 57a остановлен с пружиной 54a в положении 76 выгрузки, толкатель 66 включается посредством контроллера 59 для переноса пружины 54a вверх от конвейера 57a в положение 74 на переносящем конвейере 51. Затем, когда толкатель 66 возвращается назад и отходит от конвейера 51, конвейер 51 перемещается благодаря посылке импульсов от контроллера 59 к шаговому двигателю 53 для продвижения конвейера 51 на точную величину программируемого расстояния, требуемого между центрами последней загруженной пружины 54a и следующей пружиной, согласно схеме расположения. Это приводит конвейер 51 в положение, в котором на него поступает следующая из пружин 54a в положении 74 загрузки у перевалочной установки 65. Затем, при условии, что толкатель 66 отошел от конвейера 57a, посредством вышеописанной процедуры пружина 54a доставляется в положение 76 выгрузки на конвейере 57a, и толкатель 66 включается вновь по сигналу от контроллера 59 и толкает вторую пружину 54a от точки 76 на конвейере 57a к точке 74 на конвейере 51.

Когда последняя из пружин 54a, требуемых в соответствии со схемой расположения, размещена на конвейере 51, следующие две подлежащие загрузке пружины 54b загружаются последовательно на конвейер 51 под управлением контроллера, выполняющего те же вышеописанные процедуры. Затем, когда полный ряд пружин подан на конвейер 51, контроллер 59 посылает шаговому двигателю 53 соответствующее количество импульсов, требуемых для перемещения первой из пружин 54b, размещенных на конвейере 51 в точке 73 совмещения в переносящей установке 52, в результате чего конвейер 51 останавливается. Когда конвейер 51 останавливается, контроллер 59 посылает сигнал переносящей установке на старт цикла переноса, в процессе которого ряд пружин 54a, 54b перемещается от конвейера 51 к сборочному устройству 55. Одновременно контроллер может начать посредством загрузки предусмотренной схемой расположения первой пружины 54b процедуру размещения схемы расположения с пружинами на конвейере 51.

Еще один вариант выполнения, похожий на вариант, показанный на фиг. 5, но обеспечивающий более быструю работу и более эффективное использование навивочных устройств 56a, 56b - это устройство 80, показанное на фиг. 6. В варианте 15 выполнения, показанном на фиг. 6, конвейеры 57a и 57b заменены конвейерами 81a и 81b, каждый их которых выполнен из двух частей, содержащих конвейеры 82, 83 перевалочной установки и накопительные конвейеры 85, 86.

Конвейеры 82, 83 перевалочной установки соответственно выполнены в виде укороченных вариантов конвейеров 57a, 57b варианта выполнения на фиг. 5. Конвейеры 82, 83 проходят от точек 88, 89 поставки пружин, и каждый работает от управляющего сигнала контроллера 90, продвигая одну пружину от точки 88 или 89 поставки пружины к соответствующим точкам 75, 76 выгрузки. Управляющий сигнал генерируется только при условии, что пружина 54a, 54b присутствует у соответствующей точки 88, 89 поставки пружины, нет пружин у соответствующих точек 76, 75 выгрузки и соответствующий толкатель 66, 67 отведен от конвейера 82, 83. Таким образом, конвейер 82, 83 будет нести лишь одну пружину в данный момент времени и может быть включен посредством такого управляющего сигнала, всякий раз когда такие условия выполняются, так что пружина 54a, 54b доставляется к соответствующей точке 76, 75 выгрузки, как только указанная пружина выталкивается от этой точки к точке 74 переноса переносящего конвейера 51.

Накопительные конвейеры 85, 86 предназначены для обеспечения работы устройств 56a, 56b с полной производительностью по меньшей мере до тех пор, пока накопительные конвейеры 85, 86 не будут заполнены пружинами 54a, 54b. Накопительные конвейеры 85, 86 выполнены в виде конвейеров с противолежащими сжимающими ремнями наподобие конвейеров 57a и 57b варианта на фиг. 5, но каждый из них содержит также механизм 92 устранения зазоров, который работает по команде от контроллера 90, сдвигая каждую пружину 54a, 54b, изготовленную навивочным устройством 56a, 56b, вперед между ремнями накопительных конвейеров 85, 86, до тех пор пока они не займут положение рядом с предыдущей изготовленной пружиной 54a, 54b. Механизм 92 содержит крюк 93, который несет каретка 94, совершающая возвратно-поступательные движения с переменной величиной хода и имеющая предпочтительно привод от электродвигателя, которая движется в пазах направляющих или рельсов (не показаны) и перемещается пневматическим цилиндром 95 вверх от каретки 94 за каждую пружину 54a, 54b, подающуюся к входному концу конвейера 85, 86 от устройства для изготовления пружин 56a, 56b. Крюк 93 захватывает последнюю поданную пружину и продвигает ее вдоль между ремнями соответствующего конвейера 85, 86 посредством перемещения каретки 94 в сторону выходного конца конвейера, до тех пор пока не исчезнет зазор между данной и предыдущей пружинами, что регистрируется датчиком 96 на каретке 94. Ремни конвейеров 85, 86 имеют привод от серводвигателей 97, 98 соответственно предпочтительно шагового типа, работающих по команде от контроллера 90, всякий раз когда соответствующий разгрузочный конвейер 82, 83 останавливается и отсутствует пружина 54a, 54b в соответствующей точке 88, 89 поставки пружины. Благодаря такой конструкции достигается максимальная общая скорость работы устройства.

Контроллеры 37, 37a, 59 и 90 в вариантах выполнения изобретения, показанных соответственно на фиг. 3, 4, 5 и 6, могут быть выполнены в любой из ряда форм, одна из которых описана на фиг. 7 и содержит главным образом программируемый многоцелевой цифровой компьютер 100, основанный на микропроцессоре, снабженный соответствующими внутренними и внешними интерфейсами и драйверами, которые на фиг. 7 изображены в общем виде как интерфейс 101 для связи с двигателями и датчиками устройств 30, 30a, 50 или 80 соответствующих показанных вариантов выполнения. Такой компьютер 100 может быть оборудован клавиатурой (keyboard) 102 и устройством 103 управления позицией, например мышью или трекболом, для ввода оператором данных и команд, и обычным дисплеем 105 компьютера для передачи информации о статусе машины и программы оператору. Такой контроллер может быть запрограммирован посредством любого языка программирования, например, с помощью Microsoft Visual BasicTM, на котором могут быть написаны как программа работы устройства, так и программа интерфейса для оператора. Однако для крупномасштабного производства таких устройств предпочтительно использование промышленных контроллеров с программируемой логикой, запрограммированных в обычной многозвенной логической схеме или на другом языке вместо многоцелевого микрокомпьютера 100, описанного здесь, в особенности для управления рабочим циклом устройств 30, 30a, 50 и 80. В дополнение предпочтительно использование настраиваемого сенсорного экрана для интерфейса оператора. Для целей описания работы контроллера программа описана вначале в связи с простейшим из показанных вариантов выполнения, изображенным на фиг. 3.

Структура данных для использования с предпочтительной управляющей программой компьютера 100 может быть понята со ссылкой на дисплей 105, изображенный на фиг. 7, на котором средствами экранной графики изображено поле заголовка окна и меню 106, окно 107 установки параметров и рабочее окно 108. Меню 106 содержит разворачиваемое меню Windows, обеспечивающее выход в окно установки 107 и рабочее окно 108. В окне 107 установки оператор может просматривать, добавлять или изменять содержание любой из четырех таблиц баз данных, каждая из которых отображена в своем окне или в рамке. Эти окна содержат окно 111 определения заказа, окно 112 определения модуля, окно 113 определения ряда и окно 114 определения пружины.

Окно 111 определения заказа обеспечивает доступ к таблице базы данных заказов, содержащей множество записей, каждая из которых идентифицирована уникальным номером заказа, занесенным в поле "Номер Заказа" (Job No.) и отображаемым в текстовой рамке 115 "Номер Заказа" (Job No.) в окне 111. Номер заказа автоматически записывается в своем поле, всякий раз когда оператор нажимает кнопку 116 команды "Новый Заказ" (New Job) с помощью устройства 103 управления позицией или с клавиатуры 102. Когда выбирается команда "Новый Заказ" (New Job), в базу данных заказов добавляется новая запись, в поле "Номер Заказа" которой заносится следующий по порядку номер, и в дополнение в поле записи "Ввод Даты" (Entry Date) загружается текущая дата, которая отображается в текстовой рамке 117 "Ввод Даты" (Entry Date) окна 111. Оператор задает новое задание или заказ путем занесения в текстовой рамке 118 данных "Описание Заказа" (Job Description), предназначенных для занесения информации пользователя. Оператор также вводит уникальный "Тип Модуля" (Unit Type) в текстовую рамку 119 "Тип Модуля" (Unit Type), отображающую поле "Тип Модуля" в записи. Когда оператор вводит "Тип Модуля", соответствующая информация от связанных баз данных появляется в окнах 112-114 типа модуля, типа ряда и определения пружины соответственно. Всякий раз, когда поле в окне 111 определения заказа не заполнено, записи для всех типов модуля, рядов и пружин выводятся в соответствующих определяющих окнах 112, 113, 114. Окно 112 типа модуля может быть прокручено оператором до тех пор, пока не будет найдено желаемое значение "Тип Модуля". Щелчком мыши на желаемом значении "Тип Модуля" в окне 112 определения модуля выбранный "Тип Модуля" загружается в имеющуюся текстовую рамку 119 "Тип Модуля" окна 111 определения заказа. Оператор может аналогичным образом ввести в текстовую рамку 120 "Количество Модулей" (Quantity) общее количество таких модулей выбранного "Типа Модуля", которые должны быть изготовлены в рамках выполнения заказа. Оператор может вместо этого выбрать "Количество Модулей = 0", что устанавливает в заказе неопределенное количество модулей выбранного "Типа Модуля", которые должны быть собраны, до тех пор пока оператор своей командой не остановит выполнение работы.

В дополнение одно или большее количество других полей данных могут быть предусмотрены и отображены в окне 111 заказа, например, поля данных "Дата Выполнения" и/или "Время Выполнения" (Run date/time), отображающие время и дату выполнения заказа. Отсутствие информации в этих полях может быть использовано для отображения того, что работа не была выполнена. Оператор может также просмотреть незавершенные заказы путем использования имеющегося блока 121 управления данными. Интерфейс может быть запрограммирован так, что всякий раз, когда содержимое рамки 115 "Номер Заказа" (Job No.) меняется с помощью блока 121 управления данными или путем ввода данных нового заказа, кнопка 122 команды "Выбор" (Select), которая ранее была заблокирована, становится активной для предоставления оператору возможности выбрать заказ для выполнения. Далее всякий раз, когда работа останавливается в процессе выполнения, запись переписывается с заменой поля "Количество Модулей" фактическим количеством изготовленных модулей, и оператору предоставляется выбор либо автоматически ввести новый номер заказа, либо отменить выполнение оставшейся части заказа. Окно 111 также содержит кнопку 123 команды "Отобразить" (Display), включение которой открывает временное окно (не показано) для просмотра данных о всех завершенных заказах базы данных.

Таблица базы данных модулей, отображенная в окне 112 определения модуля, содержит информацию, определяющую конфигурации различных модулей, которые могут быть изготовлены. Для каждого значения "Тип Модуля" (Unit Type) таблица базы данных модулей содержит множество записей, имеющих те же данные "Тип Модуля" в поле "Тип Модуля" (Unit Type), причем одна запись соответствует каждому ряду пружин модуля. Записи таблицы базы данных модулей связаны с таблицей базы данных заказов через поле данных "Тип Модуля". Когда "Тип Модуля" отображается в текстовой рамке "Тип Модуля" окна 111 определения заказа, каждая запись таблицы базы данных модулей, относящаяся к тем же данным "Тип Модуля", отображается в таблице в окне 112 определения модулей. Каждая запись таблицы базы данных модулей содержит поле "Порядковый Номер Ряда" (Row number), содержащее уникальное число от 1 до количества рядов пружин в модуле. Каждая такая запись также содержит поле идентификации "Тип Ряда" (Row Type) каждого ряда. Каждая запись может также содержать одно или большее количество полей для управления сборочным устройством, приема от него данных, например, о зазорах в рядах или параметрах стягивания пружин, если сборочное устройство имеет функцию автоматического выбора таких переменных параметров. Такая информация может быть также выведена для информирования оператора о требуемых соответствующих ручных установках для сборки выбранного типа модуля. Из окна 112 определения модуля оператор может вводить или редактировать данные о конфигурации, включая вставку рядов в модуль, или удаление рядов из модуля, в этом случае ряды будут соответственно автоматически перенумерованы в записях таблицы базы данных модулей. Всякий раз, когда оператор изменяет конфигурацию типа модуля путем редактирования данных в таблице базы данных модулей в окне 112 определения модулей, диалоговое окно (не показано) будет предлагать оператору выбор - сохранить изменения в определении типа модуля в том же или в новом поле "Тип Модуля" или отменить изменения и восстановить прежние значения.

Таблица базы данных рядов, отображенная в окне 113 определения рядов, содержит информацию, определяющую конфигурации различных рядов, из которых может быть собран любой модуль. Для каждого поля "Тип Ряда" таблица базы данных рядов содержит множество записей, имеющих те же данные "Тип Ряда" в своем поле данных "Тип Ряда", причем одна запись соответствует каждой пружине ряда. Записи таблицы базы данных рядов связаны с таблицей базы данных модулей окна 112 определения модулей через поле данных "Тип Ряда". Каждая запись таблицы базы данных рядов содержит поле "Порядковый Номер Пружины" (Coil number), содержащее уникальное число от 1 до количества пружин в ряду. Каждая такая запись также содержит поле, идентифицирующее "Тип Пружины" (Coil Type). Каждая запись также содержит одно поле "Положение Пружины" (Coil Position), содержащее информацию, отображающую расстояние в линейных единицах измерения, например в дюймах, от опорной точки ряда, предпочтительно представляющей точку, в которой выходной конец переносящего конвейера совмещается с кромкой (крайней на чертежах) сборочного модуля пружинной внутренней части в сборочном устройстве. Записи могут также содержать поле данных управления сборочным устройством, передачи к нему данных, например, о зазорах в рядах или параметрах стягивания пружин, если сборочное устройство имеет функцию автоматического выбора таких переменных параметров. Из окна 113 определения ряда оператор может вводить или редактировать данные о конфигурации ряда, включая вставку пружин в ряд или удаление пружин из ряда, в этом случае пружины будут соответственно автоматически перенумерованы в записях таблицы базы данных рядов. Такое редактирование выполняется таким же образом, как и редактирование конфигурации модуля, описанное выше. Когда никакой заказ не выбран в окне 111 определения заказа, все записи рядов отображаются в окне 113 определения ряда. Когда заказ выбран, отображаются только записи, определяющие ряды "Тип Модуля" для выбранного заказа. Если далее оператор сделает щелчок мышью на любом из рядов окна 112 определения модуля, в окне 113 определения ряда будут отображаться только записи, относящиеся к выбранному ряду.

Таблица базы данных пружин, отображенная в окне 114 определения пружины, содержит информацию, определяющую конфигурации различных пружин, образующих ряды, из которых может быть собран любой модуль. Для каждого поля "Тип Пружины" таблица базы данных пружин содержит запись, имеющую номер "Тип Пружины" или другой идентификатор в предусмотренном для него поле. Записи таблицы базы данных пружин связаны с таблицей базы данных рядов через поле данных "Тип Пружины". Каждая запись таблицы базы данных пружин может содержать одну или большее количество записей данных, используемых для выбора или для работы устройства для изготовления указанного типа пружины. Такие данные могут быть переданы устройству для изготовления пружин (если оно может конфигурироваться в соответствии с программой), могут быть использованы контроллером для работы устройства по изготовлению заданной пружины или могут быть использованы для отображения настроек, чтобы оператор мог вручную настроить устройство на изготовление пружины указанного типа. В предпочтительном варианте устройство для изготовления пружин снабжено цепями обратной связи для передачи контроллеру информации о том, какие параметры установлены, поэтому контроллер может сравнить правильные установки с информацией из таблицы базы данных пружин, связанной через таблицу базы данных рядов и таблицу базы данных модулей с таблицей базы данных заказов, когда заказ выполняется. В навивочных машинах, содержащих несколько навивочных устройств, например, как в вариантах выполнения, показанных на фиг. 4, 5 и 6, информация "Тип Пружины" обеспечивает возможность выбора навивочного устройства, к которому будет послана команда начала цикла и от которого будут управляться выходные конвейеры. Из окна 114 типа пружины оператор может вводить или редактировать данные о конфигурации пружины, включая добавление новых типов пружин и изменение или удаление ранее определенных типов пружин. Такое редактирование предпочтительно управляется и выполняется таким же образом, как и для модулей и рядов, описанных выше. Когда заказ выбран, отображаются только записи, определяющие пружины согласно полю "Тип Модуля" выбранного заказа. Если далее оператор сделает щелчок мышью на любом из рядов в окне 112 определения модулей, будет отображаться только запись, относящаяся к выбранному параметру "Тип Ряда", которая появится в выбранном ряду в окне 113 определения ряда. Если далее оператор сделает щелчок мышью на любом из пружин в окне 113, будет отображаться только запись, относящаяся к выбранному параметру "Тип Пружины" в окне 114 определения пружины.

Окно 107 установки параметров, показанное на фиг. 7, отображает данные для установки параметров заказа в варианте выполнения, показанном на фиг. 3. Заказу, как отображено в окне 111 типа заказа, присвоен произвольный или порядковый номер 145 и заказ содержит тридцать три модуля произвольного типа со схемой расположения 38J1522. Модули типа 38J1522 определены в окне 112 типа модуля посредством количества рядов, каждый их которых представлен записью с данными, из которых первые три показаны на чертеже. Таблица в окне 112 содержит по порядку только те записи, которые имеют тип модуля 38J1522 в поле "Тип Модуля". В примере подразумевается, что имеется двадцать записей, представляющих определения двадцати рядов пружин, образующих модули пружинных внутренних частей типа 38J1522. Каждая запись в таблице базы данных модулей, отображенная в окне 112, имеет тип ряда, определенный в поле "Тип Ряда". Модуль может, например, содержать два ряда типа 186, шестнадцать рядов типа 220 и еще два ряда типа 186. Записи с данными о всех двадцати рядах могут быть просмотрены путем прокрутки вниз списка с помощью столбца прокрутки окна 112. Два ряда типа 186 могут представлять два граничных ряда более жестких пружин, например, типа 0012 пружин, некоторые из них содержатся в ряду типа 220, описанном ниже.

Путем выбора одного из рядов из таблицы 112, например ряда 3, все записи, относящиеся к типу ряда 220, приведены списком в окне 113. Ряды типа 220 содержат, например, тринадцать пружин, первые две из которых, например, могут быть пружинами типа 0012, за которыми следуют девять пружин типа 0001, затем еще две пружины типа 0012. Записи из таблицы базы данных типа ряда, представляющие первые три пружины типа ряда 220, показаны в окне 113. Как видно из списка, первая пружина ряда расположена на расстоянии 1,625 дюйма от края модуля, вторая пружина расположена на расстоянии 6,25 дюйма от края модуля, третья пружина расположена на расстоянии 11,118 дюйма от края модуля и т.д. Данные о других пружинах могут быть просмотрены путем прокрутки вниз списка с помощью столбца прокрутки окна 113. Таким образом, выбран заказ на изготовление 35 модулей пружинных внутренних частей типа 38J 1522, содержащих 20 рядов из 13 пружин каждый. Граница образована из пружин более жесткого типа 0012, которые в два ряда окружают по периметру центральную матрицу 9x16 из менее жестких пружин типа 0001.

Когда оператор установил параметры заказа или выбрал заказ с помощью интерфейса, описанного выше, он нажимает командную кнопку 128 "Выполнить" (Run) или команду "Выполнить" меню на столбце 106 меню. В ответ на запуск команды "Выполнить" микропроцессор компьютера 100 выполняет программу, показанную в виде блок-схемы на фиг. 8. Прежде чем запускать выполнение заказа, оператор может вначале включить командную кнопку 127 "Очистить" (Clear), которая запускает программу 130 начальных действий, которая вызывает пошаговое перемещение конвейеров, до тех пор пока все пружины 12, если имеются, которые могут оставаться в устройстве, не будут перенесены через переносящую установку и дальше за нее и удалены из устройства. В вариантах выполнения, показанных на фиг. 5 и 6, эта очистка устройства включает операцию координации перевалочной установки 65 или путем сообщения выгружающих импульсов на выходных концах верхнего и нижнего конвейеров в перевалочной установке 65. Затем начальные данные из таблиц базы данных, связанных с выполняемым заказом, проверяются или передаются по линии связи, как требуется для выполнения заказа. Начальные данные загружаются в текстовые рамки и отображаются в них в рабочем окне 108. Затем оператор подтверждает данные, определяющие подлежащий выполнению заказ, и вслед за этим стартует путем нажатия командной кнопки "Выполнить" в рабочем окне 108.

Во время выполнения выбранного заказа N 145 данные о ходе его выполнения отображаются в рабочем окне 108. Иллюстративные данные, показанные на фиг. 7, показывают работу в ходе выполнения на стадии, изображенной на фиг. 3, в которой тринадцать пружин в ряду, например ряд 3 пятого модуля заказа, находятся на переносящем конвейере 33 и в положении для переноса на переносящей установке 40 к сборочному устройству 35. Это представлено в виде таблицы или списка 131 в рабочем окне 108, в котором указана каждая из пружин ряда 3, с отображенными типами пружин и их конечными положениями на конвейере 33. Расстояние, на которое конвейер 33 должен продвинуться для доставки этих пружин в их конечные положения, отображено в текстовой рамке 132, в которой показано расстояние 0,00 дюймов, показывающее, что конвейер 33 продвинул пружины в их конечные положения и что они готовы для переноса к сборочному устройству, как изображено на фиг. 3. Дополнительная группа текстовых рамок 133 показывает, что второй ряд модуля 5 уже перенесен к сборочному устройству. Еще одна группа рамок 134 показывает, что десятая пружина четвертого ряда модуля 5 изготовлена и подана на входной конец конвейера 33. Подробности о положениях и типах всех десяти пружин ряда 4 на входном конце конвейера 33 могут быть просмотрены путем прокрутки списка или таблицы 135 в рабочем окне 108. В дополнение имеется столбец 136 индикаторов в двоичных кодах для информирования оператора о статусе различных двигателей и датчиков. В рабочем окне 108 списки 131 и 135 обновляются, когда оператор нажимает командную кнопку 138 "Отобразить" (Display) или всякий раз, когда устройство кратковременно останавливается посредством нажатия кнопки 139 "Пауза" (Pause), тем самым замораживая информацию в списках, так что она может быть прочитана оператором. Другая отображаемая информация в рабочем окне 108 обновляется одновременно с отображаемыми данными.

В процессе выполнения заказа микропроцессор компьютера 100 контроллера неоднократно выполняет основной программный цикл 140, также показанный в блок-схеме на фиг. 8. Основной цикл 140 содержит набор шагов 139, посредством которых проверяются входы, производятся вычисления и устанавливаются выходы. В первом из таких шагов компьютер 100 проверяет входы от различных датчиков и сигналы обратной связи от различных двигателей и устанавливает статус логических переменных. В следующем шаге из набора 139 переменные тестируются, и на основе статуса этих переменных, имеющих значения "1" или "0", производятся вычисления и устанавливаются выходные переменные, как показано в подробной блок-схеме (фиг. 9). Затем в третьем шаге набора 139 генерируются на основе вычислений и решений выходные управляющие сигналы, например, включающие импульсы к устройствам для изготовления пружин переносящим механизмам или потоки импульсов к шаговым двигателям. Основной цикл 140 также содержит тесты, с помощью которых программа повторяет циклы до тех пор, пока каждая пружина каждого ряда каждого модуля выполняемого заказа не будет изготовлена и подана на конвейер 33, и до тех пор пока каждая изготовленная пружина не будет доставлена конвейером 33 к переносящей установке 40, перенесена к сборочному устройству 35 и собрана в последнем модуле заказа. В процессе работы контроллер сохраняет в своей памяти путь изготовленных пружин, положения пружин на конвейере 33 и положения DT первых пружин каждого ряда на конвейере 33 относительно конечного положения пружины на переносящей установке.

В программе вычислений, блок-схема которой показана на фиг. 9, имеются программа 141 вычисления переменных устройства для изготовления пружин и конвейера и программа 142 вычислений переменных переносящей установки и сборочного устройства. В программе вычислений двоичные переменные вычисляются и вводятся для управления двигателями и другими исполнительными элементами устройства 30. Переменные, вычисленные в программе 141 вычисления переменных устройства для изготовления пружин и конвейера, содержат "Пуск Навивочного Устройства", который принимает положение "Включено" или значение 1, всякий раз когда нет пружин в загрузочной точке 39 конвейера 33 и конвейер 33 не движется, как определено посредством отсутствия импульсов в счетчике, который управляет подачей шаговых импульсов к шаговому двигателю 36 конвейера 33, и устройство 31 для изготовления пружин и переносящая установка 40 не находятся в процессе выполнения циклов, и требуется изготовить по меньшей мере еще одну пружину в рамках заказа и конвейер 33 переместился для обеспечения правильного зазора между следующей пружиной и предыдущей пружиной. Когда "Пуск Навивочного Устройства" уже находится в положении "Включено" во время выполнения программы вычислений и устройство 31 для изготовления пружин выполняет рабочий цикл, как определено датчиком обратной связи от устройства 31 для изготовления пружин, которое включается всякий раз, когда импульс включения получается устройством 31 для изготовления пружин, "Пуск Навивочного Устройства" принимает положение "Выключено" или устанавливается равным нулю.

В дополнение в программе 141 вычисления переменных устройства для изготовления пружин и конвейера, если пружина находится в точке 39 загрузки и конвейер 33 не движется и не получил сигнала двигаться, и переносящая установка на переносящей установке 40 не выполняет рабочий цикл, делается подсчет импульсов для посылки шаговому двигателю 36 конвейера для должного продвижения конвейера 33. Во-первых, зазор между пружиной, находящейся в точке 39 загрузки и следующей пружиной, которая будет изготовлена, вычисляется из данных в таблице базы данных рядов. Это вычисление включает вычитание положения следующей пружины, которая будет изготовлена, из положения последней изготовленной пружины. В примере положение последней пружины, которой является пружина 10 ряда 4 модуля 5, имеет конечное положение в 40,62 дюйма от конца переносящей установки 40. Положение следующей пружины равно 44,62 дюйма, что определяет расстояние в 4,00 дюйма от последней пружины. Таким образом, переменная DC вычисляется как 4.00 x P, где P - это количество импульсов, которое требуется послать шаговому двигателю 36 для перемещения конвейера 33 на один дюйм. Однако если последней изготовленной пружиной является последняя пружина заказа, "Счетчик" импульсов, которые должны быть посланы к шаговому двигателю, принимает значение DT, означающее расстояние в импульсах от первой пружины от самого ближнего к выходному концу ряда конвейера 33 до выходного конца (у датчика 44) конвейера 33 в переносящей установке 40. В противном случае DT и DC сравниваются. Если DC больше, чем DT, "Счетчик" устанавливается для продвижения конвейера до расстояния, соответствующего следующей пружине, которое в данном примере равно 4,00 дюймам, и "Счетчик" вычитается из сохраненного значения DT, тем самым сохраняя значение положения конвейера и значение в дюймах, отображаемое в текстовой рамке 132 в окне 108. Если DT меньше, чем DC, что подразумевает, что первая пружина ближе к своему конечному положению у переносящей установки, чем 4,00 дюйма, "Счетчик" устанавливается равным DT. Значение DT устанавливается равным нулю и "Счетчик" вычитается из DC. Это продвигает законченный ряд к переносящей установке и запоминает, на сколько еще шагов конвейер 33 должен быть продвинут после переноса законченного ряда для достижения должного расстояния, прежде чем устройство 31 для изготовления пружин может в процессе выполнения рабочего цикла подать другую пружину на конвейер 33. В случае, когда DC и DT равны между собой, одна установка Счетчика будет обеспечивать расстояние для следующей пружины и также положение завершенного ряда у переносящей установки 40.

В программе 142 вычислений переменных переносящей установки и сборочного 5 устройства, когда конвейер не движется (Счетчик=0) и ни переносящая установка 40, ни сборочное устройство 35 не находятся в стадии выполнения цикла, нулевое значение DT обозначает, что законченный ряд пружин готов и находится в положении для переноса к сборочному устройству 35, после чего Включатель Переноса переключается в положение "Включено" или принимает значение, равное 1. Если Включатель Переноса находится в положении "Включено" и переносящая установка 40 выполняет цикл, Включатель Переноса переключается в положение "Выключено", Включатель Сборочного Устройства переключается в положение "Включено", а значение DT устанавливается к положению следующей Пружины 1 или первой пружины следующего ряда, если таковой имеется, на конвейере. Всякий раз, когда Пружина 1 любого ряда подается на конвейер, ее положение запоминается таким же образом, как и значение DT, описанное выше, для того чтобы заменить значение DT, когда ряд пружин переносится с конвейера 33.