Изобретение относится к технике осуществления ионообменных процессов в режиме противотока путем пропускания через слой ионита, загруженный в ионообменный фильтр, обрабатываемой воды и регенерационного раствора и может быть использовано в процессах подготовки воды ионообменными методами в энергетической, химико-технологической и пищевой отраслях промышленности.

Известен способ противоточной ионообменной обработки воды путем пропускания через ионообменный фильтр, загруженный на 70-75% ионитом, обрабатываемой воды и регенерационного раствора в режиме противотока. Весь цикл работы данного ионообменного фильтра состоит из следующих операций: обработка воды, взрыхление слоя ионита потоком воды, регенерация и отмывка ионита от продуктов регенерации. Причем, после окончания каждого цикла обработки воды, взрыхлению подвергают верхний слой ионита высотой 0,5 м, для чего поток воды подводят к верхней границе слоя ионита. Периодически через 10-15 циклов взрыхлению подвергают весь слой ионита с подведением потока воды к нижней границе слоя ионита (См. Отраслевой каталог, "Водоподготовительное оборудование для ТЭС и промышленной энергетики", М., 1998, стр. 33).

Недостатком известного способа является пониженное количество обрабатываемой воды и увеличенная металлоемкость конструкции ионообменного фильтра, связанные с неполной загрузкой ионитом всего объема ионообменного фильтра.

Известен способ ионообменной обработки воды путем пропускания через ионообменный фильтр, загруженный на 80-90% ионитом, обрабатываемой воды и регенерационного раствора в режиме противотока. Цикл работы данного ионообменного фильтра состоит из следующих операций: обработка воды, регенерация и отмывка ионита от продуктов регенерации. Узкая зона свободного пространства (высотой до 100 мм) над слоем ионита и установление определенных гидравлических режимов позволяет отмывать слой ионита без операции взрыхления. (См. журн. "Теплоэнергетика" N3, 1998 г., стр. 52).

Недостатком известного способа является снижение надежности работы ионообменного фильтра, обусловленное недостаточностью отмывки слоя ионита не только от механических, но и биологических и микробиологических примесей, которые при осаждении слоя ионита после регенерации и отмывки, мигрируют в верхнюю зону слоя ионита, что создает высокое гидравлическое сопротивление потоку обрабатываемой воды в процессе работы.

Известен способ ионообменной обработки воды путем пропускания через ионообменный фильтр, полностью загруженный ионитом, обрабатываемой воды и регенерационного раствора в режиме противотока. Цикл работы данного ионообменного фильтра состоит из следующих операций: обработка воды, периодическое взрыхление слоя ионита, составляющего 15-20% от всего объема ионита, с отведением последнего в специальную колонну взрыхляющей промывки, регенерация и отмывка ионита от продуктов регенерации. (См. рекламный проспект фирмы Ром энд Хаас, США. опубл. 1998 г.).

Недостатком известного способа является снижение надежности работы ионообменного фильтра, связанное с проведением взрыхляющей промывки ограниченной части объема ионита (переносимого в колонну), и сохранением загрязнений в основной части объема 80-85% (оставшейся в ионообменном фильтре), что приведет в процессе работы к возрастанию гидравлического сопротивления слоя ионита.

Известен способ ионообменной обработки воды, наиболее близкий по назначению и технической сущности к заявляемому, заключающийся в пропускании через ионообменный фильтр, полностью загруженный ионитом, обрабатываемой воды и регенерационного раствора в режиме противотока, с отведением на взрыхляющую промывку до 50% от всего объема ионита в колонну взрыхляющей промывки перед каждой регенерацией. (См. заявку Японии N 59-от 29.12.77г., опубл. 22.12.84 г., B 01 J 49/00,47/00, Заявитель Оруняло К.К.).

Недостатком известного способа является снижение надежности работы ионообменного фильтра, связанное с проведением взрыхляющей промывки ограниченной части объема ионита (до 50% отводимого в колонну) и сохранением загрязнений в основной части объема более 50% (оставшейся в ионообменном фильтре), что приведет к возрастанию гидравлического сопротивления слоя ионита.

Кроме того, проведение взрыхляющих промывок перед каждой регенерацией приводит к увеличению расхода воды на ее проведение. По воспроизведенным данным в сопоставимых условиях гидравлическое сопротивление слоя ионита после проведения взрыхляющей промывки составляет 95 кПа.

Техническим результатом заявляемого изобретения является повышение надежности работы ионообменного фильтра за счет проведения взрыхляющей промывки всего объема ионита и, соответственно, снижения гидравлического сопротивления слоя ионита.

Технический результат достигается тем, что в способе ионообменной обработки воды путем пропускания через ионообменный фильтр, полностью загруженный ионитом, обрабатываемой воды и регенерационного раствора в режиме противотока с отведением ионита в колонну взрыхляющей промывки, взрыхляющую промывку производят потоком воды, последовательно проходящим ионообменный фильтр с интенсивностью 1,25-2,5 л/(м2•с), а затем колонну взрыхляющей промывки с интенсивностью 2,5-5,0 л/(м2•с), при этом в колонку взрыхляющей промывки отводят не более 80% от всего объема ионита.

Способ осуществляют следующим образом.

Обрабатываемую воду с высоким уровнем загрязнений механическими, биологическими и микробиологическими примесями (содержание взвешенных веществ до 8 мг/л; органических примесей до 12 мг O/л; бактериальных загрязнений до 5000 бакт/мл), пропускают через ионообменный фильтр, полностью загруженный ионитом, гидравлическое сопротивление слоя ионита в начале работы составляет 40-50 кПа. Регенерацию и отмывку ионита производят в режиме противотока. Периодически, по мере нарастания гидравлического сопротивления слоя ионита, связанного с его загрязнением, производят гидроперегрузку до 80% объема ионита в колонну взрыхляющей промывки. Затем производят взрыхляющую промывку всего объема ионита одним потоком воды, последовательно проходящим ионообменный фильтр с интенсивностью 1,25-2,5 л/(м2•с), а затем колонну взрыхляющей промывки с интенсивностью 2,5-5,0 л/(м2•с).

Указанные значения интенсивности обеспечиваются соответствующим расходом потока воды и соотношением диаметров ионообменного фильтра и колонны взрыхляющей промывки. При этом наиболее загрязненная часть ионита, отводимая в колонну взрыхляющей промывки, подвергается более интенсивной очистке во взвешенном слое, что способствует удалению мелких фракций ионита и очистке ионита не только от механических, но и от биологических и микробиологических загрязнений, поступающих в ионообменный фильтр в процессе обработки воды. Последние загрязняют не только лобовые, но и глубинные слои ионита (до 80% от объема), образуют студенистые гелеобразные осадки и обрастания материала, агломерируют зерна ионита. В связи с этим, для эффективной очистки этих слоев требуется взрыхляющая промывка больших объемов ионита при повышенных значениях интенсивности потока воды, а также создание условий, при которых происходит энергичное трение зерен друг о друга во взвешенном слое. Такие условия можно обеспечить лишь в колонне взрыхляющей промывки большой высоты, но не в ионообменном фильтре. Оставшаяся в ионообменном фильтре часть объема ионита менее загрязнена и содержит, в основном, мелкодисперсные механические примеси, проникшие в глубинные слои в процессе обработки воды и поступающие в фильтр с регенерационным раствором. Для удаления этого вида загрязнений достаточны меньшие значения интенсивности взрыхляющих промывок соответствующих объемов ионита.

Оценка надежности работы ионообменного фильтра производится после проведения обратной гидроперегрузки отводимой ранее части ионита, по интегральному показателю - величине гидравлического сопротивления всего слоя ионита в начальный период обработки воды, которая составляет 56-80 кПа, т.е. достигаются более низкие значения чем в прототипе.

Пример 1. Обрабатываемую воду с составом: взвешенных веществ 8 мг/л; органических примесей 12 мгO/л, бактериального загрязнения-5000 бакт/мл; общей жесткостью 7,0 мг•экв/л-пропускают со скоростью 20 м/ч сверху вниз через ионообменный фильтр диаметром 0,7 м, полностью загруженный катионитом КУ-2 (средний диаметр зерен 0,8 мм, коэффициент однородности - 1,8) на высоту 2,3 м, с общим объемом слоя ионита 0,9 м3. После истощения ионообменной емкости фильтра, производят регенерацию слоя ионита путем пропускания снизу вверх со скоростью 5 м/ч 8% раствора поваренной соли с содержанием взвешенных веществ 15 мг/л. После проведения 5 ионообменных циклов, 80% всего объема ионита (0,7 м3) гидроперегрузкой отводят в колонну взрыхляющей промывки диаметром 0,5 м. Затем производят взрыхляющую промывку потоком воды, последовательно проходящим ионообменный фильтр с интенсивностью 1,25 л/(м2•с), а затем колонну взрыхляющей промывки с интенсивностью 2,5 л/(м2•с), в течение 20 мин. Величина гидравлического сопротивления слоя ионита после проведения операции обратной гидроперегрузки отводимой ранее части объема ионита в процессе обработки воды составляет 80 кПа.

Пример 2. Обработку воды проводят аналогично примеру 1, но при интенсивности взрыхляющей промывки в ионообменном фильтре и колонне взрыхляющей промывки 2,5 л/(м2•с) и 5,0 л/(м2•с) соответственно. Величина гидравлического сопротивления всего слоя ионита после проведения взрыхления - 56 кПа.

Пример 3. Обработку воды проводят аналогично примеру 2, но при интенсивности взрыхляющей промывки 2,0 л/(м2•с) и 4,0 л/(м2•с) соответственно. Величина гидравлического сопротивления слоя ионита - 65 кПа.

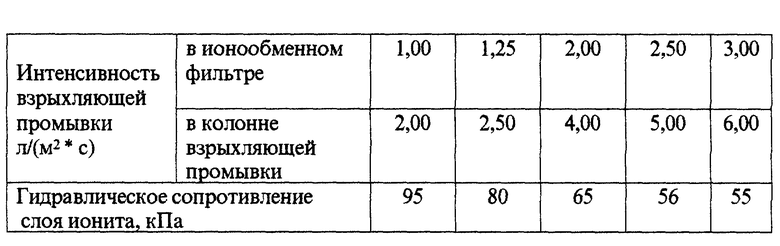

Данные, свидетельствующие об оптимальности предлагаемых интервалов интенсивности взрыхляющих промывок, приведены в таблице.

Из таблицы следует, что при величине интенсивности взрыхляющей промывки 1,25 л/(м2•с) для ионообменного фильтра и меньше 2,5 л/(м2•с) для колонны взрыхляющей промывки, величина гидравлического сопротивления слоя ионита, после проведения промывки, существенно повышается, т.е. при этом не достигается необходимая степень очистки ионита от поступивших загрязнений и, следовательно, происходит снижение надежности работы ионообменного фильтра.

Значения величин интенсивности взрыхляющей промывки более 2,5 л/(м2•с) в ионообменном фильтре и более 5,0 л/(м2•с) в колонне взрыхляющей промывки не оправданы по причине получения практически аналогичного результата при больших расходах воды, т.е. величина гидравлического сопротивления слоя достигает предельных значений, характерных для максимально возможной очистки ионита.

Отведение в колонну взрыхляющей промывки предлагаемых объемов ионита до 80% обосновано возможностью загрязнения указанных объемов биологическими и микробиологическими примесями и необходимостью их эффективной очистки.

В случае обработки воды с высокой степенью загрязнений биологическими и микробиологическими примесями, рассмотренной в примерах, отведение 55% от всего объема ионита в колонну взрыхляющей промывки приводит к снижению эффективности очистки и, как следствие, более высокому значению гидравлического сопротивления слоя ионита - 75 кПа.

При отведении 70% от всего объема ионита в колонну взрыхляющей промывки достигается величина гидравлического сопротивления 58 кПа, т.е. значительно лучше, чем при отведении 55% и практически достигаются результаты, полученные при отведении 80% объема - 56 кПа (см.табл.1). Поэтому отведение на взрыхляющую промывку объема ионита, превышающего 80%, не рационально, т.к. не обеспечивает дальнейшего увеличения эффективности очистки слоя ионита.

Таким образом, предлагаемый способ ионообменной обработки воды, по сравнению с известным, обеспечивает повышение надежности работы ионообменного фильтра при обработке воды с высоким уровнем загрязнений механическими, биологическими и микробиологическими примесями за счет снижения гидравлического сопротивления слоя ионита с 95 кПа до 56-80 кПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ОТРАБОТАННЫХ РЕГЕНЕРАЦИОННЫХ РАСТВОРОВ СОЛИ НАТРИЙ-КАТИОНИТОВЫХ ФИЛЬТРОВ | 2002 |

|

RU2205070C1 |

| СПОСОБ БИОЛОГИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ОРГАНИЧЕСКИХ ЗАГРЯЗНЕНИЙ | 1995 |

|

RU2085516C1 |

| СПОСОБ ОЧИСТКИ ПОДЗЕМНЫХ ВОД ОТ ЖЕЛЕЗА, МАРГАНЦА И СОЛЕЙ ЖЕСТКОСТИ | 2005 |

|

RU2285669C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ ТРУДНООКИСЛЯЕМЫХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1994 |

|

RU2079447C1 |

| Способ ионообменной денитрификации воды | 1991 |

|

SU1834851A3 |

| СПОСОБ БИОЛОГИЧЕСКОЙ ОЧИСТКИ ВОДЫ ОТ ТРУДНООКИСЛЯЕМЫХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2000 |

|

RU2156748C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ ХЛОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1991 |

|

RU2005695C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОДЫ | 1991 |

|

RU2019262C1 |

| ВИХРЕВОЙ РЕАКТОР ДЛЯ ДЕКАРБОНИЗАЦИИ ВОДЫ | 1999 |

|

RU2156747C1 |

| УСТРОЙСТВО ЗАЩИТЫ ВОДОЗАБОРОВ ОТ ПОПАДАНИЯ ШУГИ | 2000 |

|

RU2182619C1 |

Изобретение относится к процессам подготовки воды ионообменными методами в различных отраслях промышленности. Для осуществления способа через ионообменный фильтр, полностью загруженный ионитом, пропускают обрабатываемую воду и регенерационный раствор в режиме противотока, а взрыхляющую промывку проводят одним потоком воды, последовательно проходящим ионообменный фильтр с интенсивностью 1,25-2,50 л/(м2•с), а затем колонну взрыхляющей промывки с интенсивностью 2,50-5,00 л/(м2•с), при этом в колонну взрыхляющей промывки отводят не более 80% от всего объема ионита. Способ обеспечивает повышение надежности работы ионообменного фильтра за счет проведения взрыхляющей промывки всего объема ионита и, соответственно, снижение гидравлического сопротивления слоя ионита до 80-56 кПа. 1 табл.

Способ ионообменной обработки воды путем пропускания через ионообменный фильтр, полностью загруженный ионитом, обрабатываемой воды и регенерационного раствора в режиме противотока, с отведением ионита в колонну взрыхляющей промывки, отличающийся тем, что взрыхляющую промывку производят одним потоком воды, последовательно проходящим ионообменный фильтр с интенсивностью 1,25-2,50 л/ (м2•с), а затем в колонну взрыхляющей промывки с интенсивностью 2,50-5,00 л/ (м2•с), при этом в колонну взрыхляющей промывки отводят не более 80% от всего объема ионита.

| Способ регенерации ионита в противоточном фильтре и устройство для его осуществления | 1984 |

|

SU1386579A1 |

| Способ управления процессом непрерывной ионообменной очистки воды | 1986 |

|

SU1433902A1 |

| RU 2058816 C1, 27.04.96 | |||

| RU 2058817 C1, 27.04.96 | |||

| DE 3903343 A1, 09.08.90 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Ограничитель грузоподъемности для стрелковых самоходных кранов | 1972 |

|

SU447350A1 |

| DE 2950728 A1, 02.12.81 | |||

| US 4670154 A, 20.09.94 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1999-10-10—Публикация

1999-02-24—Подача