Изобретение относится к подготовке сырья для преимущественного использования в черной металлургии.

Известен способ утилизации железосодержащих отходов из систем мокрой очистки, включающий их сгущение и последующее распыление. Сущность известного способа заключается в том, что железосодержащие шламы мокрых газоочисток подвергают отстаиванию, сгущению до содержания влаги около 40-50%, используют сгущенный продукт для увлажнения и окомкования мелкозернистого сырья при производстве агломерата и окатышей. Сгущенные шламы специальными насосами подаются во вторичные смесители, оборудованные эвольвентными форсунками. Последние обеспечивают распыление сгущенной суспензии и равномерное увлажнение шихты. Забивающиеся трубопроводы промывают чистой водой, подаваемой под давлением. После промывки загрязненная вода подается в сгуститель (аналог авт. св. N 901307).

Недостатками известного способа являются применение грунтовых насосов, загрязнение трубопроводов и необходимость их периодической промывки, низкое качество подготовки шихты.

Загрязненная вода подвергается очистке в отстойниках, в которых осаждается до 92% пыли в виде шлама.

Ввиду того, что в отработанной воде газоочистки даже после отстойников постоянно содержатся остаточные механические примеси и периодически химические загрязнения, выпускать эти воды в водоемы не разрешается.

Водное хозяйство строится по замкнутому оборотному циклу, при котором выпуск отработанных вод полностью исключается.

В состав оборотного цикла входят:

насосная станция, отстойники (шламонакопители со шламовой насосной станцией, напорные трубопроводы, соединяющие сооружения оборотного цикла).

Химический анализ шлама отстойников показывает, что по полезным составляющим шлам можно приравнять к руде с содержанием железа до 35%, а следовательно, целесообразна его утилизация. В случае невозможности утилизировать шлам на аглофабрике применяется удаление шлама по напорным трубопроводам в шламостойники - накопители емкостью, обеспечивающей складирование шлама в течение 10 - 18 и более лет, после чего подсохший шлам можно направить на аглофабрику (прототип, "Доменное производство", справочник, том 2, государственное научно-техническое издательство литературы по черной и цветной металлургии, Москва 1963 г. стр. 276-281).

По заданию АК "ТУЛАЧЕРМЕТ" проводились систематические исследования и наблюдения за аглодоменным шламоотстойником.

Основной задачей исследований являлось получение достоверной информации о свободной емкости шламонакопителя для принятия решения о форсировании постройки нового шламонакопителя или каких-то альтернативных решений с учетом состояния действующего шламоотстойника.

Для реализации задания выполнены промеры глубин и зондирования слоя шлама на дне водного бассейна в шламонакопителе и определена общая характеристика шламонакопителя. Замеры проводились в пяти створах.

Исходя из первоначальной отметки дна чаши отстойника 157,0, отметки заполнения 162,65 на настоящий момент, учитывая полезный объем 776 тыс. м3 и количество намытого шлама 610 тыс. м3, степень заполнения аглодоменного шламоотстойника - накопителя составляет

Проанализировав состояние аглодоменного отстойника и начавшиеся сбои в работе аглофабрики из-за недостаточного осветления воды, был сделан вывод о сложившейся ситуации в работе аглодоменного производства.

Технической задачей изобретения является:

Обеспечение непрерывной работы аглодоменного производства, исключение сбоев в работе основного производства, улучшение степени осветления воды;

Повышение возможности работы с предельно низким уровнем оборотной воды на карте намыва, что позволит:

- провести более полное заполнение емкости шламом;

- сократить объемы земляных работ по оформлению откосов и отсыпки дамб для увеличения их устойчивости;

- исключить возможность дренажей и надежность всей системы в целом;

- cнизить себестоимость основной продукции из-за снижения затрат на содержание шламонакопителей;

- cократить затраты на отгрузку шлама потребителям, обеспечить планомерность его отгрузки, продлить срок по подготовке второй очереди карты намыва.

Технический результат достигается тем, что предложен

Способ удаления и переработки металлургических шламов из действующего шламонакопителя, включающий подачу шлама в виде пульпы от металлургического оборудования по напорным трубопроводам в шламоотстойник - накопитель, откачивание, обезвоживание шлама и его подготовку для использования в агломерационной, доменной шихте или отгрузку потребителям, в котором после заполнения шламоотстойника - накопителя более 75% его полезного объема, часть шламовой пульпы земснарядом перекачивают в, по меньшей мере, один активный - шламоотстойник, а обезвоживание шлама и его подготовку для использования производят в активном шламоотстойнике (карте намыва).

Способ, в котором обезвоживание шлама производят подсушиванием на воздухе в естественных условиях.

Способ, в котором обезвоживание шлама производят очисткой и откачкой воды из активного шламоотстойника и ее возвратом в шламоотстойник - накопитель.

Способ, в котором шлам обезвоживают до влажности 36 - 44%.

Способ, в котором плотность пульпы в напорных трубопроводах и пульпопроводе земснаряда поддерживают в интервале 1,3 - 1,4 т/м3, а скорость, равной 1,25 - 1,5 м/с.

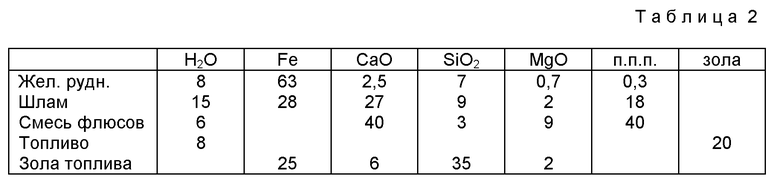

На фиг. 1 изображена схема перекачки металлургических шламов из действующего шламонакопителя (шламоотстойник - накопитель) в активный шламоотстойник;

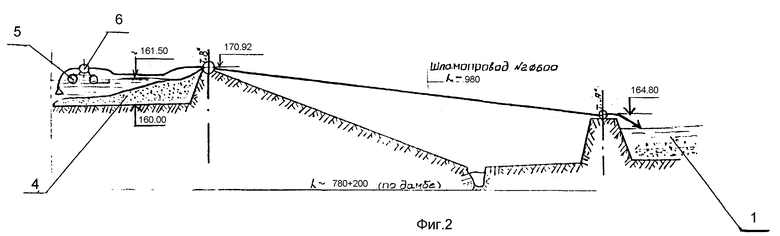

На фиг. 2 - возврат осветленной воды из активного шламоотстойника в действующий шламонакопитель;

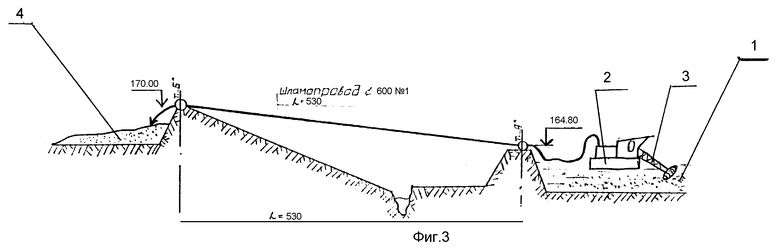

На фиг. 3 - перекачки шлама из действующего шламонакопителя (шламоотстойник - накопитель) в активный шламоотстойник.

На действующем шламонакопителе 1 монтируется на понтоне 2 земснаряд 3 с одним насосом ГРАТ 1400/40 O = 1400 м3/час с H = 40 м; N = 320 кВт.

На активном шламоотстойнике 4 для откачки осветленной воды на понтоне 5 устанавливается плавучая насосная станция 6 для откачки осветленной воды с карты намыва по оборотному циклу суммарной производительностью 2100 м3/час. Перечень основного оборудования насосной станции (понтоны ПРС-120-2 секции, насосы производительностью 700 м3/час при напоре - 3 шт., вспомогательные насосы - 2 шт., комплект пусковой аппаратуры).

Откачку воды производить по одному из имеющихся трубопроводов 2, сделав в них врезку с установлением задвижек ДУ-350. Соединение плавучей насосной станции 6 с напорным трубопроводом осуществляется через шаровые соединения, что позволит вести непрерывную работу независимо от уровня воды на карте намыва. Для транспортировки пульпы смонтирован шламопровод N 1 ⊘ 600 мм прямо по рельефу местности на деревянных подушках.

Работа по предложенному способу позволит содержать в должном состоянии все водные объекты АК "ТУЛАЧЕРМЕТ" (золонакопители, шламонакопителя, брызгальные бассейны газоочистки, карты разливочных машин) без остановки производства. Внедрение данной работы требует утилизации шламов после их сушки:

1. Применение шлама на аглофабрике позволяет получать экономию первичного сырья;

2. отгрузка шлама потребителям.

Шлам аглодоменный (неизвестковый) смешивается с известью в соотношении 3:1 и с помощью конвейеров подается в аглошихту. Содержание в известкованном шламе должно быть не менее 25%, CaO - не менее 22% (таблица 1, см. в конце описания).

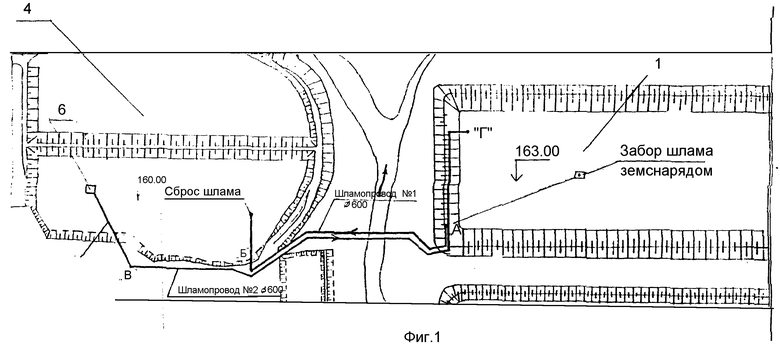

Химический состав шихтовых материалов агломерата представлен в табл. 2 (см. в конце описания).

Внедрение данного способа позволит:

- сократить затраты на отгрузку шлама потребителям, обеспечить планомерность его отгрузки, продлить срок по подготовке второй очереди карты намыва,

- снизить себестоимость основной продукции из-за снижения затрат на содержание шламонакопителей;

- обеспечить в кратчайший срок непрерывную работу аглодоменного производства, исключить сбой в работе основного производства, улучшить степень осветленной воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛСОДЕРЖАЩИХ ШЛАМОВ ИЗ ДЕЙСТВУЮЩЕГО ШЛАМОНАКОПИТЕЛЯ ОБЩЕЙ СИСТЕМЫ ОБОРОТНОГО ВОДОСНАБЖЕНИЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2011 |

|

RU2452781C1 |

| СПОСОБ ГИДРАВЛИЧЕСКОЙ ОЧИСТКИ ЖЕЛЕЗНОДОРОЖНЫХ ПОЛУВАГОНОВ | 1994 |

|

RU2099214C1 |

| СПОСОБ ПОЛУЧЕНИЯ И ИСПОЛЬЗОВАНИЯ ПРОДУКТОВ СКВАЖИННОЙ ГИДРОДОБЫЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2496980C2 |

| Устройство для производства гранулированного шлака | 1990 |

|

SU1766858A1 |

| СПОСОБ ОЧИСТКИ ГРУНТОВ И ШЛАМОВ ОТ ЗАГРЯЗНЕНИЙ МЕТАЛЛИЧЕСКОЙ РТУТЬЮ | 2017 |

|

RU2667967C2 |

| Установка для очистки промышленных стоков металлургических производств | 1975 |

|

SU658091A1 |

| Способ добычи сапропеля | 1988 |

|

SU1606671A1 |

| Способ освобождения шламонакопителя от пиритных огарков | 1989 |

|

SU1782280A3 |

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННЫХ ЖЕЛЕЗО- И ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2009 |

|

RU2404271C1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1999 |

|

RU2148090C1 |

Изобретение относится к подготовке сырья для преимущественного использования в черной металлургии. Шлам подают в пульпы от металлургического оборудования по напорным трубопроводам в шламоотстойник - накопитель, откачивают, обезвоживают шлам, подготавливают для использования в агломерационной, доменной шихте или отгружают потребителям. После заполнения шламоотстойника - накопителя более 75% его полезного объема часть шламовой пульпы земснарядом перекачивают в по меньшей мере один активный шламоотстойник, а обезвоживание шлама и его подготовку для использования производят в активном шламоотстойнике (карте намыва). Шлам обезвоживают до влажности 36 - 44%. Плотность пульпы в напорных трубопроводах и пульпопроводе земснаряда поддерживают в интервале 1,3-1,4 т/м3, а скорость 1,25-1,5 м/с. Способ позволяет исключить необходимость постройки новых отстойников, снизить себестоимость основной продукции из-за снижения затрат на содержание шлаконакопителей, сократить затраты на отгрузку шлама потребителям, обеспечить планомерность его отгрузки, продлить срок по подготовке второй очереди карты намыва. 4 з.п.ф-лы, 3 ил., 2 табл.

| Доменное производство //Справочник, т.2 | |||

| - М.: Государственное научно-техническое издательство литературы по черной и цветной металлургии, 1963, с | |||

| СПОСОБ СОСТАВЛЕНИЯ ЗВУКОВОЙ ЗАПИСИ | 1921 |

|

SU276A1 |

| Способ утилизации железосодержащих шламов | 1980 |

|

SU901307A1 |

| DE 3822010 C1, 01.02.90. | |||

Авторы

Даты

1999-10-10—Публикация

1999-01-25—Подача