Изобретение относится к области вооружения, а конкретно к метательным зарядам (М3), используемым в боеприпасах, преимущественно стрелкового оружия, для которых характерны высокие плотности заряжания.

Известен смесевой метательный заряд (МЗ) для боеприпасов с гильзой [1], состоящий из двух разновидностей составляющих элементов. Одна из составляющих представляет собой агломерированные сферические элементы из спрессованных пороховых зерен, а другая составляющая представляет собой пороховые зерна, расположенные в промежутках сферическими элементами.

Такое конструктивное выполнение МЗ позволяет повысить плотность заряжания, т.е. увеличить массу пороха в объеме гильзы и тем самым повысить могущество боеприпаса. Однако этому МЗ присущи и недостатки. Так как часть элементов представляет собой агломерированные из пороховых зерен сферой, то возможно их недогорание.

Если боеприпас с таким МЗ используется в оружии со стволом относительно большой длины, то различие по размерам пороховых элементов не сказывается на дульной скорости снаряда (пули), т, к. все элементы успевают догореть в стволе и передать энергию продуктов сгорания снаряду. При использовании же боеприпасов с данным МЗ в оружии с относительно коротким стволом, например в пистолетах, револьверах, пистолетах-пулеметах происходит недогорание агломерированных элементов, и как следствие неэффективное использование энергии М3. Кроме того, изготовление агломерированных сферических элементов из мелкозернистых порохов, используемых в боеприпасах короткоствольного оружия (пистолеты, револьверы), технологически трудно осуществимо.

Известен также способ изготовления смесевого порохового метательного заряда для боеприпасов [2]. М3, выполненный по этому способу, состоит из смеси двух составляющих, различающихся по размерам элементов (зерен) и скорости их горения. При этом более мелкие элементы, имеющие большую скорость горения, снаружи покрыты защитным слоем, обеспечивающим более позднее начало их горения по отношению к элементам более крупной фракции. При этом защитный слой выполнен из желатина или гумми-арабика и составляет 5% от массы зерна пороха.

Наличие на поверхности более мелких элементов (зерен) защитного покрытия, замедляющего скорость их воспламенения, обеспечивает перераспределение импульса внутрибаллистического давления за счет увеличения составляющей импульса давления на ниспадающей ветви кривой давления без повышения ее максимума. За счет этого достигается увеличение дульной скорости снаряда (пули), и как следствие могущества боеприпаса без повышения максимального внутрибаллистического давления. М3 изготавливают способом, при котором более мелкие элементы, имеющие большую скорость горения, покрывают защитным слоем и после этого смешивают их с более крупными элементами, имеющими более низкую скорость горения.

Однако этому МЗ присущи и недостатки.

Известно, что наиболее хорошо воспламеняются мелкозернистые пористые пороха, но при этом у них низкая насыпная плотность. В рассматриваемом МЗ из смеси двух разновидностей пороховых элементов удается повысить насыпную плотность, но при этом его трудно воспламенить, особенно при использовании в боеприпасах с относительно легкими снарядами (пулями) и малыми усилиями форсирования (завальцовки). Более мелкие пороховые элементы специально покрыты защитным слоем, ухудшающим их воспламеняемость. Более крупные элементы (зерна) при этом также хуже воспламеняются, т.к. трудновоспламеняемые элементы более мелкой фракции находятся в промежутках более крупных элементов и препятствуют распространению продуктов сгорания капсюля вдоль элементов более крупной фракции. Для воспламенения этого МЗ необходимы более мощный капсюль, либо повышенное усилие форсирования (завальцовки снаряда в гильзе), что не всегда приемлемо. Применение более мощного капсюля приводит к расколу пороховых элементов заряда, особенно при отрицательных температурах, и как следствие к нестабильности внутрибаллистических характеристик. Применение повышенных усилий форсирования приводит к усложнению технологии изготовления боеприпасов и не на всех видах боеприпасов применимо, например, на дробовых патронах. Кроме того, 5% массы более мелких элементов приходится на защитный слой, что уменьшает эффективность использования объема гильзы, особенно при высоких плотностях заряжания. И кроме того, вибрация при транспортировании или работе автоматики оружия у боеприпасов с таким МЗ осуществляет разделение фракций пороховых элементов, что также приводит, к нестабильности внутрибаллистических характеристик.

Задачей, на решение которой направлено предполагаемое изобретение, является повышение стабильности внутрибаллистических характеристик за счет улучшения воспламенения МЗ при обеспечении высокой плотности заряжания.

Решение поставленной задачи достигается тем, что в пороховом метательном заряде, содержащем смесь двух составляющих, различающихся фракциями элементов, в котором в качестве составляющей более мелкой фракции используется тонкоизмельченный воспламенительный состав, размещенный в свободном пространстве между элементами более крупной фракции и масса которого составляет 15-25% от массы метательного заряда. В качестве тонкоизмельченного воспламенительного состава может быть использована пороховая мякоть дымного ружейного пороха.

Изготовление порохового метательного заряда осуществляют способом, включающим смешивание двух составляющих, различающихся фракциями элементов, в котором элементы мелкой фракции размещают в свободное пространство между элементами более крупной фракции, после чего смесь поджимают и фиксируют ее в этом состоянии.

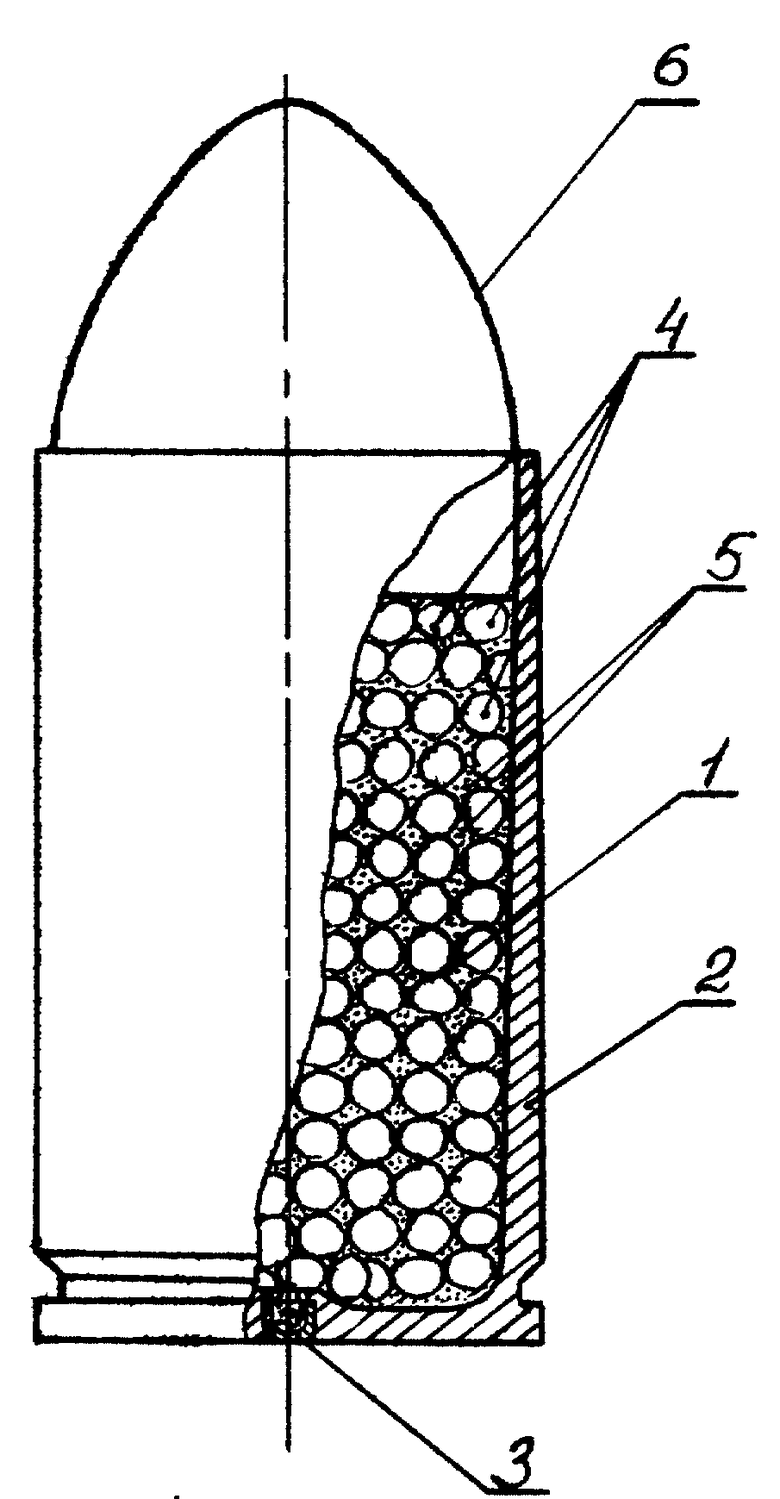

Изобретение поясняется графическими материалами. На фиг.1 изображен боеприпас с МЗ, выполненным согласно изобретению.

МЗ 1 помещен в гильзу 2 с капсюлем 3. МЗ состоит из смеси составляющей 4 с элементами (зернами) более крупной фракции и расположенных в промежутках между ними (в свободном - пространстве между зернами) составляющей 5 с элементами более мелкой фракции. В качестве составляющей 4 с элементами более крупной фракции используются мелкозернистые нитроцеллюлозные пороха. Из мелкозернистых порохов наибольшей насыпной плотностью обладают сферические пороха, например, порох марки ССН. В качестве составляющей 5 с элементами более мелкой фракции используются тонкоизмельченные воспламенительные составы, например, мякоть дымного ружейного пороха (ДРП). Снаряд (пуля) обозначен цифрой 6.

Пороховой МЗ 1 изготавливается следующим способом. Две составляющие заряда 4 и 5, различающиеся фракциями элементов, смешивают так, что элементы более мелкой фракции размещают в свободное пространство между элементами более крупной фракции. Такое перемешивание можно обеспечить, например, следующим образом. Составляющую 4 с элементами более крупной фракции засыпают в гильзу 2. Далее сверху на составляющую 4 насыпают тонкоизмельченную составляющую 5 (мякоть ДРП) и к гильзе 2 с насыпанными составляющими прикладывают вибрацию. Под действием вибрации и силы тяжести элементы более мелкой фракции (мякоть ДРП) просыпаются между элементами составляющей 4 и заполняют свободное пространство между элементами более крупной фракции. Вибрацию прикладывают в течение времени, пока элементы составляющей 4 более крупной фракции не покажутся на поверхности составляющей 5 более мелкой фракции. Таким образом, за счет размещения тонкоизмельченного состава (мякоти ДРП) в свободном пространстве между элементами составляющей 4 более крупной фракции, обеспечивается увеличение плотности заряжания и улучшение воспламенения элементов составляющей 4, окруженных тонкоизмельченным составом.

Затем полученную смесь МЗ поджимают, например, снарядом (пулей) 6, исключая тем самым возможность свободного перемещения пороховых элементов заряда. Усилие поджатия при этом незначительное и необходимо только для того, чтобы исключить свободное перемещение пороховых элементов (зерен) МЗ. В этом состоянии, смесь фиксируют, например, благодаря усилию трения пули в гильзе, исключая свободное перемещение разнородных пороховых элементов путем поджатия смеси и фиксации ее в этом состоянии мы тем самым добиваемся отсутствия разделения разнородных фракций МЗ при транспортных вибрациях, а следовательно обеспечиваем повышение стабильности внутрибаллистических характеристик при срабатывании МЗ. Неуказанные в описании элементы боеприпаса аналогичны по исполнению элементам прототипа.

Функционирование боеприпаса с предлагаемым МЗ осуществляется следующим образом.

При срабатывании капсюля 3, продукты его сгорания инициируют очень чувствительный к тепловому импульсу капсюля тонкоизмельченный воспламенительный состав 5, например, мякоть ДРП, расположенную равномерно вокруг пороховых элементов (зерен) составляющей 4. Продукты сгорания мякоти ДРП содержат до 50% раскаленных частиц, которые улучшают воспламенение элементов составляющей 4 и уменьшают неодновременность их воспламенения, т.е. улучшается стабильность внутрибаллистических характеристик (внутрибаллистического давления и дульной скорости). Как было сказано ранее для увеличения насыпной плотности (плотности заряжания) желательно использовать мелкозернистые пороха со сферическими элементами. Однако у этих порохов сферические элементы имеют дегрессивную поверхность горения и труднее воспламеняются, чем пористые пороха. Осаждение раскаленных частиц продуктов сгорания мякоти на поверхности сферических элементов составляющей 4 образует в зоне их контакта кратеры (оспины), увеличивая поверхность горения и уменьшая тем самым дегрессивность поверхности горения и время сгорания элементов составляющей 4, т. е. в процессе горения сферического элемента составляющей 4 его поверхность горения за счет кратеров (оспин) от раскаленных частиц приближается к поверхности пористых порохов и обеспечивает их сгорание на короткоствольном стрелковом оружии.

Таким образом, предлагаемое изобретение позволяет: повысить стабильность внутрибаллистических характеристик за счет улучшения воспламенения МЗ; повысить могущество боеприпаса за счет увеличения плотности заряжания; уменьшить время сгорания пороховых элементов более крупной фракции за счет уменьшения дегрессивности поверхности горения, что позволяет эффективно их использовать в короткоствольном оружии.

Источники информации:

1. ЕПВ, заявка N 0082758 от 29.06.83 г., F 42 B 9/14, 5/00, C 06 B 21/00

2. Франция, заяв. N 2222333 от 22.11,74 г., C 06 B 19/04, C 06 B 3/00, 5/00, F 42 B 5/00, 9/00 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАТЕЛЬНЫЙ ЗАРЯД АРТИЛЛЕРИЙСКОГО ВЫСТРЕЛА РАЗДЕЛЬНОГО ЗАРЯЖАНИЯ | 2013 |

|

RU2526720C1 |

| АРТИЛЛЕРИЙСКИЙ МАЛОКАЛИБЕРНЫЙ ПАТРОН | 2001 |

|

RU2207493C1 |

| АРТИЛЛЕРИЙСКИЙ МАЛОКАЛИБЕРНЫЙ ПАТРОН | 2002 |

|

RU2224209C1 |

| МЕТАТЕЛЬНЫЙ ЗАРЯД МИНОМЁТНОГО ВЫСТРЕЛА | 2015 |

|

RU2596856C2 |

| МЕТАТЕЛЬНОЕ УСТРОЙСТВО АРТИЛЛЕРИЙСКОГО ВЫСТРЕЛА | 2014 |

|

RU2558533C1 |

| УНИТАРНЫЙ ПАТРОН | 1997 |

|

RU2114380C1 |

| УНИТАРНЫЙ МАЛОКАЛИБЕРНЫЙ ПАТРОН | 1995 |

|

RU2095735C1 |

| ВЫСТРЕЛ УНИТАРНОГО ЗАРЯЖАНИЯ | 1992 |

|

RU2038569C1 |

| УНИТАРНЫЙ МАЛОКАЛИБЕРНЫЙ ПАТРОН | 1995 |

|

RU2095736C1 |

| МЕТАТЕЛЬНЫЙ ЗАРЯД ДЛЯ ВЫСТРЕЛА РАЗДЕЛЬНОГО ЗАРЯЖАНИЯ | 2019 |

|

RU2717569C1 |

Изобретение относится к метательным зарядам, используемым в боеприпасах, преимущественно стрелкового оружия, для которых характерны высокие плотности заряжания. Пороховой метательный заряд содержит смесь двух составляющих, различающихся фракциями: элементы более крупной фракции и тонкоизмельченный воспламенительный состав, размещенный в свободном пространстве между элементами более крупной фракции, масса которого составляет 15...25% от массы метательного заряда. В качестве тонкоизмельченного воспламенительного состава используется пороховая мякоть дымного ружейного пороха. Способ изготовления порохового метательного заряда включает смешивание двух составляющих, различающихся фракциями элементов таким образом, что элементы мелкой фракции размещают в свободное пространство между элементами более крупной фракции, после чего смесь поджимают и фиксируют ее в этом состоянии. Техническим результатом изобретения является повышение стабильности внутрибаллистических характеристик за счет улучшения воспламенения метательного заряда при обеспечении высокой плотности заряжания. 2 с. и 1 з.п. ф-лы, 1 ил.

| Универсальный прибор для рельефного письма слепыми азбукой Брайля и для обычного письма | 1949 |

|

SU82758A2 |

| ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ С АНТИБАКТЕРИАЛЬНОЙ АКТИВНОСТЬЮ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2003 |

|

RU2222333C1 |

| ПИЩЕВЫЕ ЭМУЛЬСИИ | 2010 |

|

RU2543540C2 |

| RU 2001378 C1, 15.10.93 | |||

| Электрическая печь к обмоточной машине | 1960 |

|

SU137958A1 |

| DE 3939295 A1, 29.05.91. | |||

Авторы

Даты

1999-10-10—Публикация

1997-11-25—Подача