Изобретение относится к области строительства и может быть использовано при бетонировании набивных свай, при сооружении буровых свай любого диаметра для мостостроения и гражданского строительства, при строительстве фундаментов методом "стена в грунте", а также при возведении причальных стенок и подводных железобетонных массивов гидротехнических сооружений.

Известна установка для бетонирования набивных свай, содержащая транспортное средство с грузоподъемным механизмом, бункер подачи бетонной смеси, обсадную и составную по длине бетонолитную трубы, кондуктор, вибровозбудитель и привод (SU, N 382792, кл. E 02 D 15/04, 1973).

Не умаляя достоинства известного технического решения, недостатком его является повышенная материалоемкость и недостаточная эффективность в работе при монтаже оборудования и подаче бетонной смеси в скважину.

Наиболее близким техническим решением является установка для бетонирования набивных свай, содержащая транспортное средство с грузоподъемным механизмом и буровым рабочим органом, составные по длине обсадную и бетонолитную трубы, гидравлический вибратор, наголовник, укрепленный на нижнем конце бетонолитной трубы полый перистый виброуплотнитель-виброштамп с плоскими стальными штамповальными перьями и привод (RU, N 2097489, кл. E 02 D 5/38, 15/04, 27.11.97).

Однако данное техническое решение также недостаточно эффективно в работе, так как требует наличия громоздкого и сложного по конструкции кондуктора, размещения вибратора непосредственно в обсадной трубе и необходимости использования в силу этого гибких трубопроводов (гидрошлангов) значительной длины. В результате установка становится сложной в управлении и эксплуатации, а ограниченные габариты вибратора в плане вынуждают закладывать в него пониженную мощность.

Предлагаемая установка для бетонирования набивных свай лишена вышеперечисленных недостатков и наиболее промышленно применима в эксплуатации за счет того, что она обеспечивает повышение несущей способности конструкции, а также ее водонепроницаемости, морозостойкости и гарантированной монолитности уложенного бетона с ликвидацией пустот и каверн при укладке бетонной смеси на глубину до 50 м с осадкой конуса 6-8 см при повышенной производительности, простоте выполнения технологических операций, надежности визуального контроля состояния вибрационного оборудования и возможности использования вибраторов повышенной мощности.

Промышленная применимость предлагаемой установки для бетонирования набивных свай обеспечивается тем, что она включает в себя транспортное средство с грузоподъемным механизмом и буровым рабочим органом, составные по длине обсадную и бетонолитную трубы, гидравлический вибратор, наголовник, укрепленный на нижнем конце бетонолитной трубы полый перистый виброуплотнитель-виброштамп с плоскими стальными штамповальными перьями, привод, гидравлический вибратор и наголовник, которые объединены в единый узел с общим корпусом, на котором смонтированы гидравлический зажим для фиксации на верхнем конце бетонолитной трубы наголовника с гидравлическим вибратором, и амортизаторы для возвратно-поступательного перемещения гидравлического вибратора в вертикальной плоскости, при этом наголовник имеет в нижней части конический ловитель, а корпус выполен со сквозным центральным отверстием для подачи бетонной смеси в бетонолитную трубу.

Кроме того, гидравлический вибратор выполнен двухвальным без взаимной механической связи вибровалов с индивидуальным приводом вибровалов от гидромоторов, секции бетонолитной трубы и виброуплотнитель-виброштамп соединены между собой вибростойкими зажимными бандажами, фланцы секций бетонолитной трубы и соединительные скобы зажимных бандажей имеют взаимно стыкуемые поверхности, имеющие профиль клиньев, а фланцы соединительных скоб зажимных бандажей выполнены с коническими отверстиями, в которые вставлены конические стяжные резьбовые втулки, гидравлический зажим выполнен в виде двух челюстей, соединенных между собой гидроцилиндрами, причем в поперечном сечении каждая челюсть выполнена по форме поперечного сечения соединительных скоб зажимных бандажей, штамповальные перья виброуплотнителя- виброштампа расположены в радиальном направлении, по всему периметру центрального полого ствола в боковой своей части имеют плоскую грань, расположенную под углом к оси виброштампа, лежащим в пределах 45-90 градусов, и расположенную к ней под острым углом верхнюю грань. Привод установки содержит основной и вспомогательный насосы, блок гидроаппаратуры, реверсивный распределитель, предохранительные и обратные клапаны, гидрозамок, напорную и сливную магистрали, гидромоторы привода валов гидравлического вибратора и гидравлический зажим с гидроцилиндрами его управления, при этом основной насос через реверсивный распределитель соединен с гидромоторами, а вспомогательный насос через реверсивный распределитель и гидрозамок - с гидроцилиндрами гидравлического зажима, причем магистрали гидромоторов соединены с магистралью зажатия гидроцилиндров гидравлического зажима через обратные клапаны и гидропневмоаккумулятор, сообщенный, в свою очередь, с гидрозамком.

В случае погружения арматурного каркаса в скважину после ее заполнения бетонной смесью, надежность погружения обеспечивается за счет того, что в полость каркаса предварительно вводится инвентарная жесткая штанга, имеющая в своей нижней части контактное крепление с нижней частью каркаса; при этом обеспечивается поступательное движение каркаса вниз и свободное извлечение штанги вверх.

Промышленная применимость предложенной установки сооружения щебеночных и песчаных свай в случае предварительного заполнения скважины бетонной смесью с последующим погружением в нее каркаса обеспечивается тем, что энергия вибровоздействий, создаваемых вибратором, с более высоким КПД передается через инвентарную штангу на нижнюю забойную часть каркаса и уменьшает вредное влияние диссипативных сил гашения колебаний, передаваемых на глубину непосредственно через каркас.

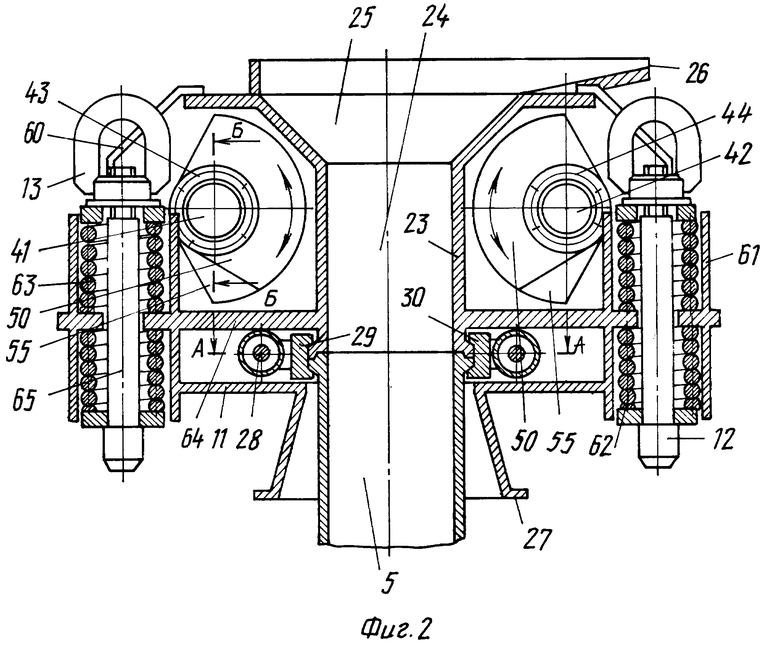

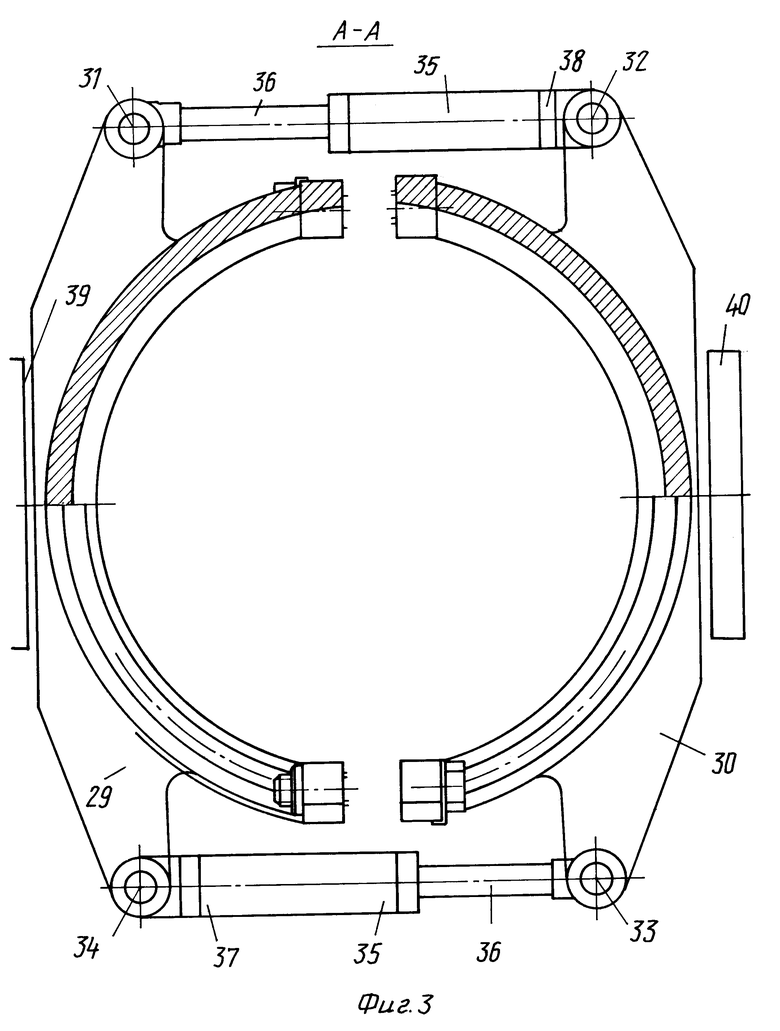

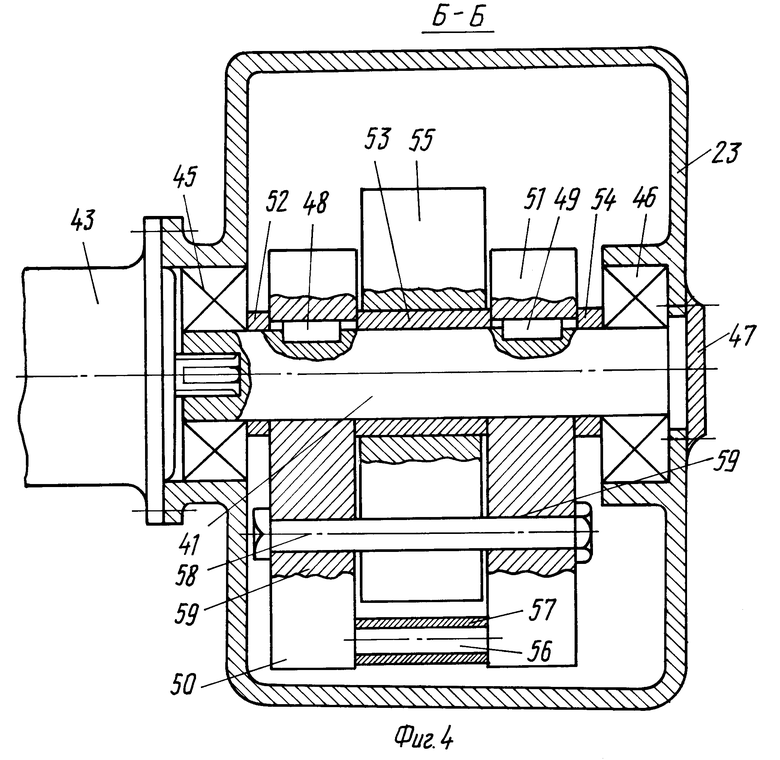

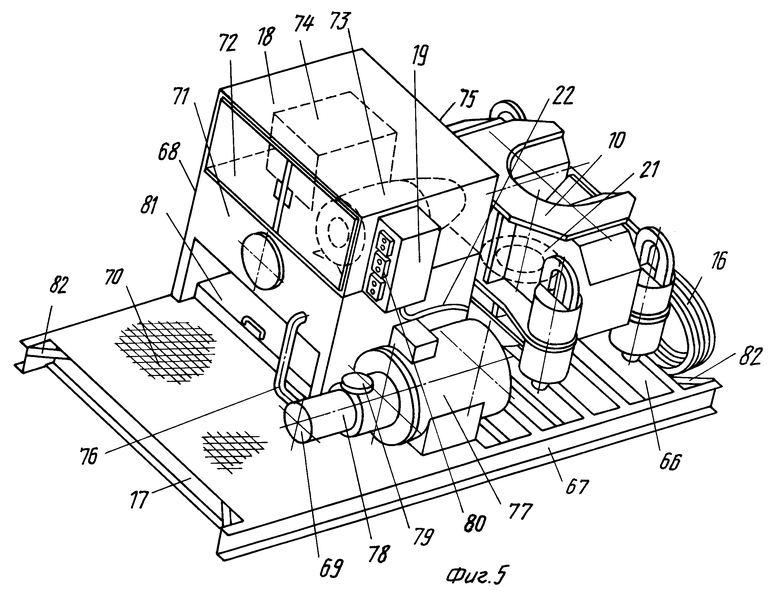

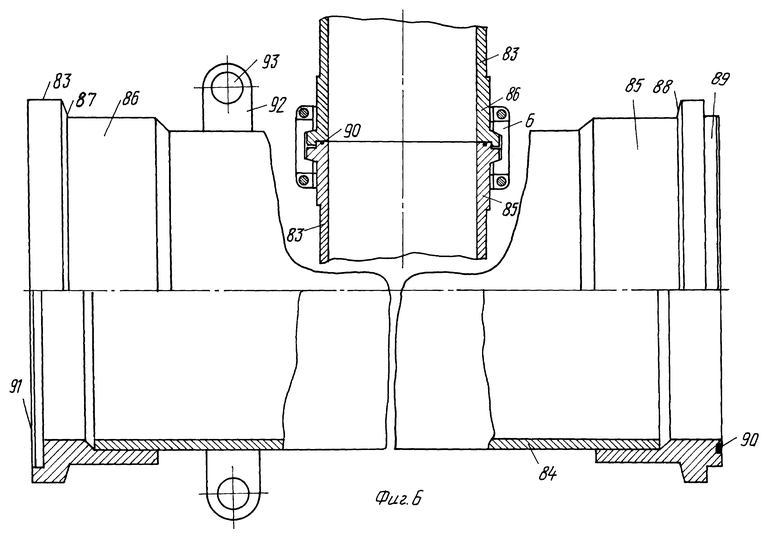

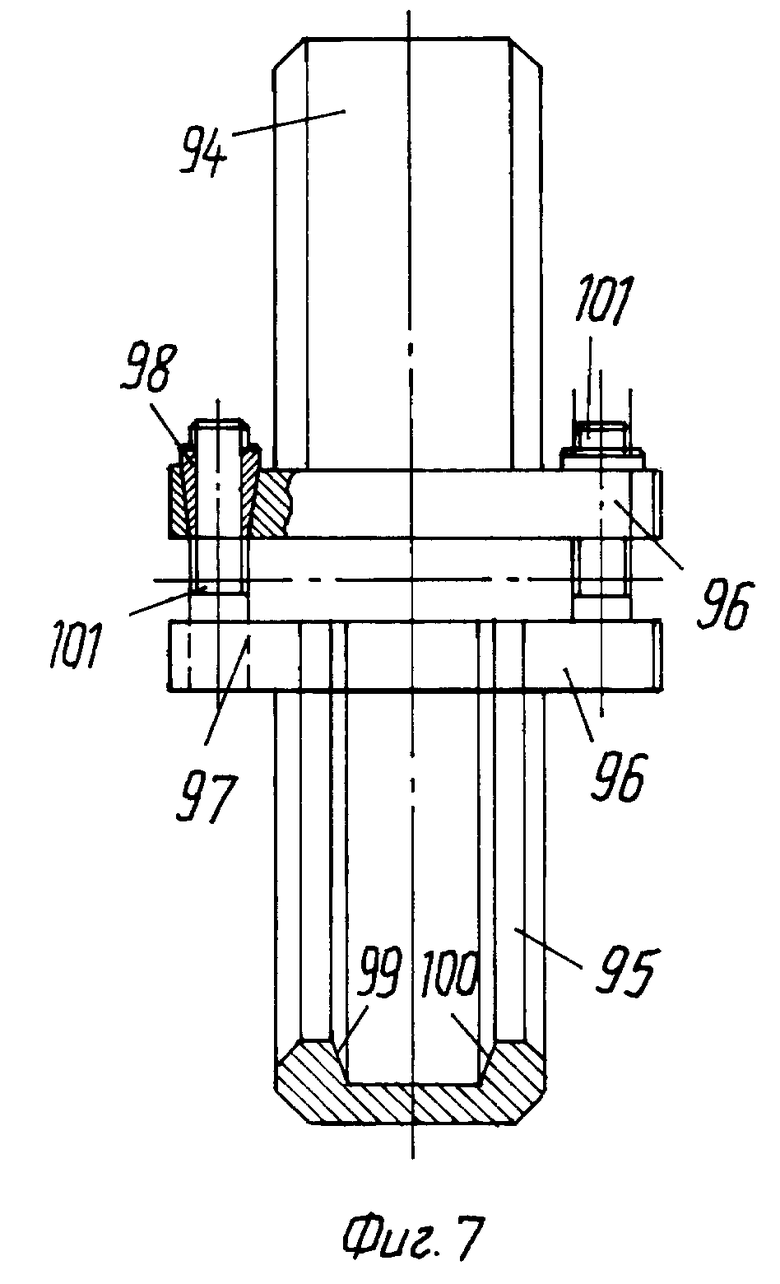

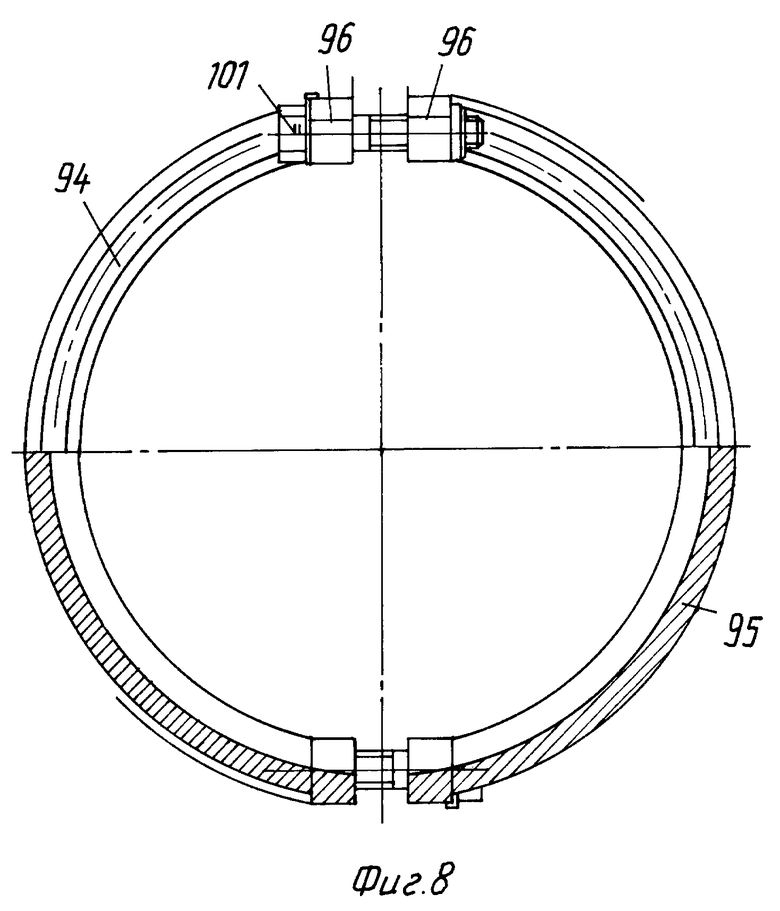

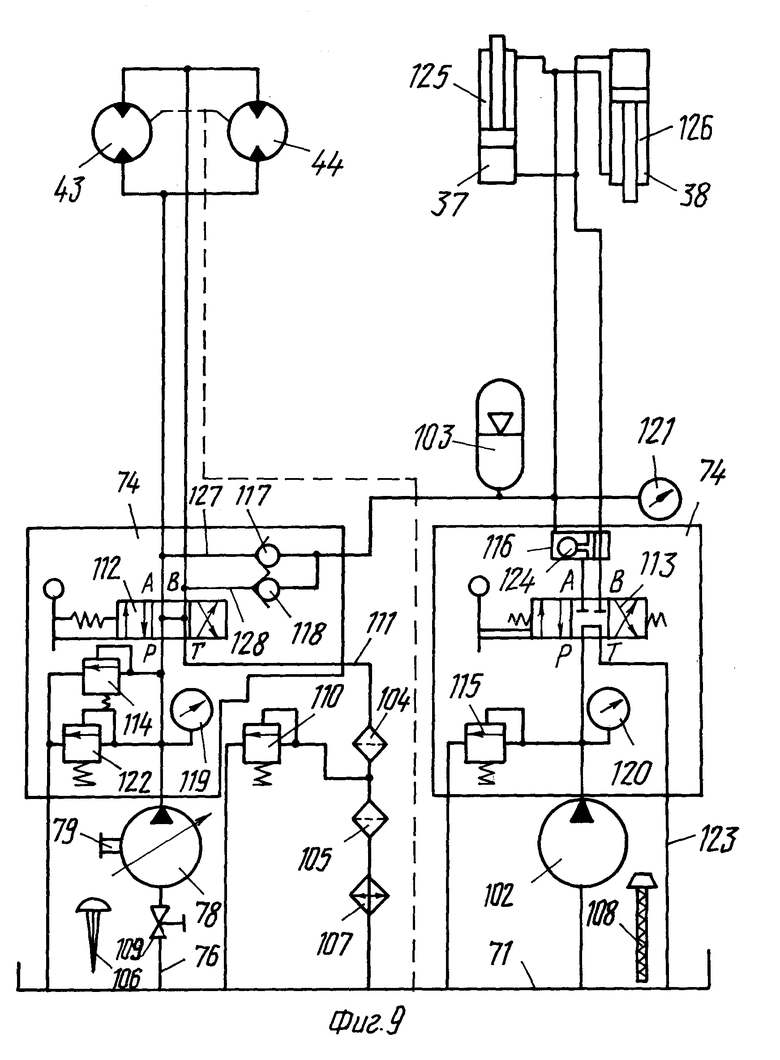

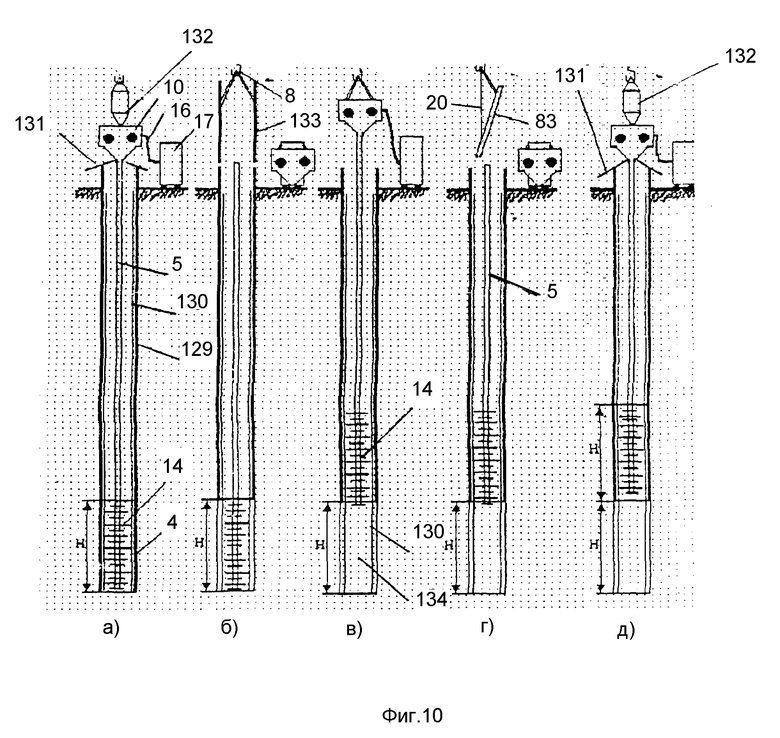

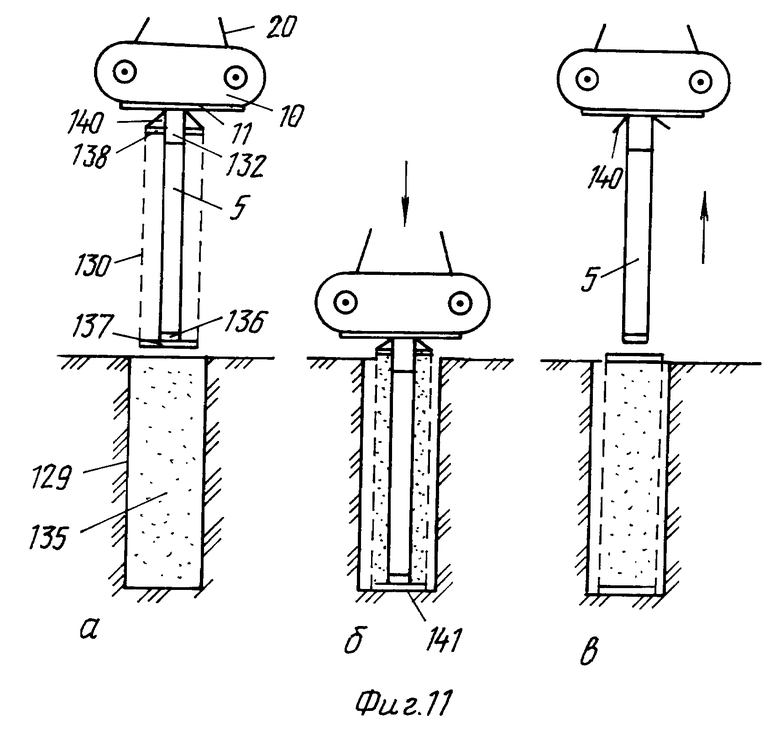

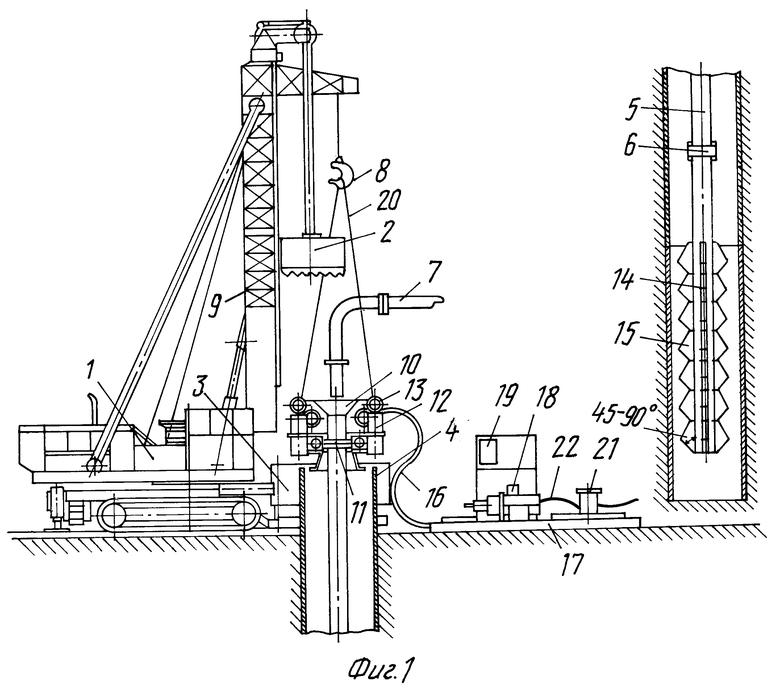

Сущность изобретения поясняется чертежами, где на фиг. 1- изображен общий вид установки для бетонирования набивных свай; на фиг.2 - изображен гидравлический вибратор, продольный разрез; на фиг. 3 - сечение по А-А на фиг. 2; на фиг. 4 - сечение по Б-Б на фиг. 2; на фиг. 5 - изображена базовая рама установки; на фиг. 6 - бетонолитная труба; на фиг. 7 - зажимной бандаж, вид сбоку; на фиг. 8 - то же, вид в плане; на фиг. 9 - схема гидропривода оборудования; на фиг 10 - технологическая схема работы установки для бетонирования набивных свай; на фиг. 11 - технологическая схема установки арматурного каркаса.

Установка для бетонирования набивных свай содержит буровое транспортное средство 1, буровой рабочий орган 2, механизм задавливания и извлечения обсадной трубы 3, секционную обсадную трубу 4, секционную бетонолитную трубу 5, инвентарные зажимные бандажи 6, трубу бетононасоса 7, грузоподъемный механизм 8, мачту бурового транспортного средства 9, гидравлический вибратор 10, снабженный гидравлическим наголовником 11, и амортизаторами 12 с захватными рым-скобами 13, полый перистый пространственный виброуплотнитель-виброштамп 14, штамповальные плоские стальные перья 15, гидравлические шланги 16, базовую раму 17, привод 18, электрошкаф 19, стропы 20, стойку 21 для закрепления гидравлического вибратора в транспортном положении и питающий электрокабель 22.

Гидравлический вибратор предназначен для возбуждения технологической вибрации заданной частоты и амплитуды и передачи вибровоздействий на бетонолитную трубу, виброорган и бетонную смесь. Корпус вибратора 23 выполнен в виде пространственной сварной конструкции, в центре корпуса предусмотрено сквозное круглое отверстие 24 для пропуска бетонной смеси, подаваемой через верхнюю 25 или боковую 26 воронки, имеющиеся в корпусе. Нижняя часть корпуса образует наголовник 11, выполненный в виде конического ловителя 27, призванного облегчить установку вибратора на бетонолитную трубу 5. Выше ловителя расположен гидравлический зажим 28, состоящий из двух одинаковых полукруглых челюстей 29 и 30, соединенных шарнирами 31, 32, 33 и 34 через корпусы 35 и штоки 36 гидроцилиндров 37 и 38. При втягивании штоков челюсти принудительно сближаются и захватывают по периметру верхний фланец бетонолитной трубы 5. Во время выдвижения штоков челюсти 29 и 30 раскрываются, освобождая бетонолитную трубу от захвата; при этом фиксаторы 39 и 40 обеспечивают коаксиальное положение челюстей наголовника относительно вертикальной оси захватываемой бетонолитной трубы. Вибратор оснащен двумя симметрично расположенными вибровалами 41 и 42, приводимыми во вращение от индивидуальных гидромоторов 43 и 44. Валы опираются на роликоупорные подшипники 45 и 46, посаженные в корпус 23 и защищенные крышками 47. На каждом из вибровалов при помощи шпоночных соединений 48 и 49 закреплены дебалансы 50 и 51, зафиксированные от осевого сдвига распорными втулками 52, 53 и 54. На эти втулки свободно насажены дебалансы 55. Дебалансы 50 и 51 попарно жестко соединены между собой осями 56 и распорными втулками 57. Болтовые соединения 58 могут переставляться в соосные отверстия 59, выполненные в дебалансах 50 и 51.

Благодаря этому при вращении вибровалов 41 и 42 имеется возможность углового взаимного смещения дебалансов 50, 51 и дебалансов 55 до упора дебалансов 55 в болты 58, что обеспечивает ступенчатое регулирование статического момента вибровоздействий. Наружные части дебалансов закрыты защитными кожухами 60. Вибратор оснащен четырьмя симметрично расположенными в плане амортизаторами 12. Они состоят из стаканов 61, жестко связанных с корпусом 23. В стаканах размещены нижние 62 и верхние 63 относительно продольного силового ребра 64 корпуса 23 наборы пружин, взаимно стянутые винтами 65, на которые сверху навинчены рымы 13, выполненные в виде скоб.

Базовая рама 17 предназначена для компоновки оборудования в единую конструкцию для удобства его транспортирования в кузове автомобиля или другими транспортными средствами, а также для размещения на рабочей площадке в наиболее удобном месте с соблюдением условий предельной компактности и сохранности оборудования. Рама имеет основание 66, оснащенное опорными полозьями 67. На раме закреплены составные части привода 18: насосная станция 68, основной насосный агрегат 69, электрошкаф 19. Перед насосной станцией и электрошкафом предусмотрена площадка оператора 70. В противоположной части рамы закреплена цилиндрическая стойка 21, верхняя часть которой снабжена фланцем, аналогичным фланцам бетонолитных труб. Это обеспечивает закрепление на стойке вибратора 10 с помощью наголовника 11 на период технологических пауз в его работе, при транспортировке оборудования или хранении его в месте отстоя с одновременной укладкой на базовой раме в жгуты гидравлических шлангов 16 и питающего электрокабеля 22.

Насосная станция 68 состоит из масляного бака 71, снабженного заливной горловиной, электронагревателями масла и другими необходимыми атрибутами. На верхней силовой плите 72 бака смонтирован вспомогательный насосный агрегат 73, состоящий из электродвигателя, шестеренного насоса и соединительной муфты. На плите 72 закреплен также блок гидроаппаратуры 74, который включает в себя контрольно-регулирующую гидроаппаратуру для управления вибратором и зажимом наголовника. Кроме того, на блоке расположены контрольные манометры и прибор для определения частоты колебаний дебалансов вибратора. Все перечисленное закрыто съемным защитным кожухом 75. Бак 71 насосной станции соединен с основным насосным агрегатом 69 всасывающим трубопроводом 76. Основной насосный агрегат включает в себя электродвигатель 77 и аксиально-поршневой насос переменной производительности 78 с маховичком регулирования 79, валы которых соединены между собой муфтой. Управление электродвигателями основного и вспомогательного насосов производится с кнопочного поста 80, расположенного в непосредственной близости от блока гидроаппаратуры 74. Пусковая и контрольная электроаппаратура электродвигателей и электронагревателей вмонтирована в электрошкаф 19, к которому подключен питающий кабель 22. На базовой раме имеются также инструментальный ящик 81 и петли 82, необходимые для подъема и передислокации базовой рамы с оборудованием при эксплуатации.

Бетонолитная труба 5 состоит из взаимно стыкуемых секций 83 различной длины. Каждая секция включает в себя ствол 84, выполненный из трубного проката и концевые фланцы 85 и 86, имеющие с тыловой части конические поверхности 87 и 88. Фланец 85 снабжен цилиндрическим выступом 89, в котором размещено торцевое уплотнение 90, во фланце 86 образована цилиндрическая полость 91. При сочленении секций выступ 89 входит в полость 91, после чего оба состыкованных фланца обжимаются разъемным бандажом 6. Каждая секция снабжена диаметрально расположенными плоскими проушинами 92, имеющими отверстия 93 для возможности захвата секций грузоподъемным механизмом или фиксации при сборке бетонолитной трубы.

Бандаж имеет две профильные полукруглые в плане скобы 94 и 95, снабженные фланцами 96, в которых выполнены конические отверстия 97 со вставленными в них коническими резьбовыми втулками 98. В профиле скобы бандажа имеют конические поверхности 99 и 100. Затяжка бандажа производится мелкорезьбовыми болтами 101. При затяжке бандажа и стыковке секций бетонолитной трубы конические поверхности 87 и 88 фланцев бетонолитной трубы стыкуются с коническими поверхностями 99 и 100 бандажей, а конические втулки 98 плотно входят в конические отверстия 97, все это обеспечивает надежное скрепление секций 83 бетонолитной трубы и их стойкость к воздействию вибрации.

Бетонолитная труба в сборе может выполнять роль жесткой штанги в случае принудительного погружения арматурного каркаса в скважину, предварительно заполненную бетонной смесью.

Принципиальная схема гидропривода оборудования приведена на фигуре 9. Она включает в себя основной 78 и вспомогательный 102 насосы, бак 71, гидромоторы 43 и 44 вибратора, гидроцилиндры 37 и 38 наголовника, блок гидроаппаратуры 74, гидропневматический аккумулятор 103, фильтры очистки рабочей жидкости 104 и 105, магнитный фильтр 106, маслоохладитель 107, маслонагреватель 108, вентиль 109 линии всасывания 76 основного насоса и переливной клапан 110 главной сливной линии 111.

Блок гидроаппаратуры 74 включает в себя реверсивные распределители 112 и 113, предохранительные клапаны 114 и 115, гидрозамок 116, обратные клапаны 117 и 118 и манометры 119, 120 и 121, аварийный клапан 122.

Согласно схеме гидропривод работает следующим образом. Основной насос 78 забирает рабочую жидкость (масло) из бака 71 по трубопроводу 76 через вентиль 109, который в этот период открыт, и через реверсивный распределитель 112 питает гидромоторы вибратора 43 и 44, направление вращения гидромоторов определяется рабочими позициями реверсивного распределителя 112. При нейтральном положении распределителя гидромоторы имеют свободный выбег до их полной остановки. Величина подачи масла от насоса 78 к вибратору и связанная с этим частота вращения вибровалов плавно изменяется оператором с помощью маховичка 79 регулятора насоса.

Давление в основном насосе ограничено настройкой предохранительных клапанов аварийного 122 и рабочего 114 и контролируется по манометру 119. Гидроцилиндры 37 и 38 зажима наголовника приводятся в действие от вспомогательного насоса 102 путем установки реверсивного распределителя 113 в одну из рабочих позиций. После закрепления вибратора на бетонолитной трубе оператор устанавливает распределитель 113 в нейтраль, и насос 102 отключается от активной работы, сливая масло в бак по линии 123 под невысоким давлением. Гидрозамок 116 своим обратным клапаном 124 отсекает в этот период полости 125 и 126 гидроцилиндров от внешней системы, а заданное давление в них и необходимое усилие зажима в наголовнике обеспечивается упругостью гидропневматического аккумулятора 103, который заряжается жидкостью во время срабатывания зажима. Для подстраховки надежности работы гидроаккумулятора и обеспечения требуемого усилия в зажиме наголовника предусмотрены обратные клапаны 117 и 118, через эти клапаны в период действия вибратора по одной из линий 127 или 128 в зависимости от направления вращения вибровалов, производится автоматическая подзарядка гидроаккумулятора, если он успевает разрядиться до критической величины, производя компенсацию утечек в гидроцилиндрах и гидрозамке. Предельное давление во вспомогательном насосе 102 контролируется предохранительным клапаном 115, настраиваемым по манометру 120, а давление в гидропневмоаккумуляторе контролируется по показаниям манометра 121.

Работа установки для бетонирования набивных свай поясняется на общем виде (фиг. 1) и технологической схемой (фиг. 10). После того, как буровым транспортным средством 1 с помощью бурового рабочего органа 2, механизма погружения 3 и секционной обсадной трубы 4 в грунте образуют скважину 129, в нее помещают арматурный каркас 130 и бетонолитную трубу 5, секции которой соединены между собой бандажами, с виброуплотнителем-виброштампом 14 на конце. На верхнем фланце бетонолитной трубы с помощью гидравлического наголовника закрепляют вибратор 10, поднимают собранную конструкцию за стропы 20 грузоподъемным механизмом 8 и фиксируют ее на верхнем срезе обсадной трубы 4 инвентарной вилкой 131.

Бетонную смесь подают автобетононасосом 7 или кублом 132 в бетонолитную трубу через верхнюю загрузочную воронку вибратора, или автобетоносмесителем через боковую загрузочную воронку вибратора. Одновременно от насосной станции 17 по трубопроводам (шлангам) 16 приводят в действие вибратор 10 в режиме "укладка бетона" (фиг. 1 и 10а). В результате бетонная смесь истекает вниз по бетонолитной трубе 5 и заполняет пространство в скважине на шаговую высоту H (фиг. 10а), составляющую от нескольких единиц до десятка метров. Размыкают зажим наголовника и удаляют вибратор на опорную стойку базовой рамы. Извлекают обсадную трубу на высоту H и демонтируют ее освободившуюся верхнюю секцию 133 (фиг. 106), на бетонолитную трубу 5 вновь надевают вибратор, приводят его в действие в режиме "штампование" и, постепенно поднимая стропами 20 грузоподъемным механизмом 8 вибратор 10 с бетонолитной трубой 5, производят уплотнение уложенной ранее порции бетонной смеси 134 на высоте H с помощью штампующих перьев виброштампа 14 (фиг. 10в). Размыкают бандаж поднятой над землей секции 83 бетонолитной трубы 5 и с помощью грузоподъемного механизма и вибратора, который в этот период выключен, относят и укладывают освободившуюся секцию в стороне от производства работ (фиг. 10г). Вибратор вновь закрепляют на верхнем конце укороченной бетонолитной трубы и устанавливают его на верхнем срезе обсадной трубы 4 (фиг. 10д). Цикл работы оборудования повторяется вновь в аналогичном порядке с конечным результатом укладки и уплотнения бетонной смеси на очередную шаговую высоту H и далее вплоть до окончательного заполнения скважины бетонной смесью на всю ее высоту. По мере заполнения скважины и подъема технологического оборудования, производят расстыковку и удаление освободившихся секций обсадной и бетонолитной труб.

Для возможности погружения арматурного каркаса (фиг. 11) в скважину 129 в случае предварительного ее заполнения бетонной смесью 135, в полость каркаса 130 предварительно вводится инвентарная жесткая штанга, роль которой может выполнять бетонолитная труба 5. Нижняя часть 136 штанги (бетонолитной трубы) имеет жесткий контакт с нижней частью каркаса 137, а его верхняя часть 138 неподвижно скреплена с верхней частью 139 штанги соединительным звеном 140, на штангу с помощью наголовника 11 посажен вибратор 10, а весь технологический снаряд вывешен на стропах 20 грузоподъемным механизмом по оси скважины 129.

Под действием вибратора каркас приводится в колебательное движение и грузоподъемным механизмом постепенно опускается вглубь скважины до проектной отметки 141 (фиг. 11б). Затем верхняя часть каркаса отсоединяется от штанги, и штанга вместе с вибратором извлекается из скважины вверх (фиг. 11в), при этом вибратор 10 не выключается, благодаря чему во время свободного извлечения штанги вверх осуществляется дополнительное виброуплотнение бетонной смеси в скважине.

Изобретение, помимо повышения марки бетона и несущей способности конструкции, обеспечения водонепроницаемости и морозостойкости железобетона строительного сооружения, гарантии монолитности уложенного бетона с ликвидацией пустот и каверн, возможности подачи и укладки бетона на глубину до 50 м с осадкой конуса 6-10 см, экономии цемента в количестве 150-200 кг на 1 куб. м бетона и обеспечения "оживления" бетонной смеси в течение 6-8 часов в случае вынужденных перерывов в укладке бетона и ликвидации брака и необходимости дополнительных фундаментных работ, дает возможность получить дополнительные положительные результаты: визуально контролировать работу вибратора, обеспечивать надежность захвата и удержания наголовником бетонолитной трубы, простыми и быстрыми операциями производить сборку-разборку при наращивании-сращивании секций бетонолитной трубы, применять более короткие, а значит более дешевые и надежные гибкие трубопроводы (шланги), проще и надежнее управлять работой оборудования, обеспечить удобство складывания оборудования в технологических паузах, при его транспортировке и хранении.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРОВОЗБУДИТЕЛЬ ОБОРУДОВАНИЯ ДЛЯ БЕТОНИРОВАНИЯ НАБИВНЫХ СВАЙ | 1996 |

|

RU2097490C1 |

| СПОСОБ СООРУЖЕНИЯ НАБИВНЫХ СВАЙ И УКРЕПЛЕНИЯ ИХ ОСНОВАНИЙ | 1998 |

|

RU2139975C1 |

| КОНДУКТОР ОБОРУДОВАНИЯ ДЛЯ БЕТОНИРОВАНИЯ НАБИВНЫХ СВАЙ | 1996 |

|

RU2097491C1 |

| СПОСОБ БЕТОНИРОВАНИЯ НАБИВНЫХ СВАЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2097489C1 |

| БУРОВАЯ СВАЯ | 1998 |

|

RU2139974C1 |

| ПЕРЕКАТОЧНОЕ УСТРОЙСТВО ДЛЯ НАДВИЖКИ ПРОЛЕТНЫХ СТРОЕНИЙ МОСТОВ | 1996 |

|

RU2097476C1 |

| ВИБРОБУР ДЛЯ ИЗГОТОВЛЕНИЯ БУРОБЕТОННЫХ СВАЙ В ГРУНТЕ | 2009 |

|

RU2392384C1 |

| УСТРОЙСТВО ДЛЯ НАДВИЖКИ ПРОЛЕТНЫХ СТРОЕНИЙ МОСТОВ | 1996 |

|

RU2097478C1 |

| СИЛОВОЙ ГИДРАВЛИЧЕСКИЙ МОДУЛЬ ДЛЯ ПОДЪЕМА И ТРАНСПОРТИРОВКИ ПРОЛЕТОВ МОСТОВ | 1996 |

|

RU2097475C1 |

| УСТРОЙСТВО ДЛЯ ПРОДОЛЬНОЙ НАДВИЖКИ ПРОЛЕТНОГО СТРОЕНИЯ МОСТА | 1996 |

|

RU2097477C1 |

Изобретение относится к строительству и может быть использовано при бетонировании набивных свай. Установка для бетонирования набивных свай содержит транспортное средство с грузоподъемным механизмом и буровым рабочим органом, составные по длине обсадную и бетонолитную трубы, гидравлический вибратор, наголовник, укрепленный на нижнем конце бетонолитной трубы, полый перистый виброуплотнитель-виброштамп с плоскими стальными штамповальными перьями и привод, при этом гидравлический вибратор и наголовник объединены в единый узел в виде общего корпуса, на котором смонтированы гидравлический зажим и амортизаторы, причем наголовник имеет в нижней части конический ловитель, а корпус выполнен со сквозным центральным отверстием для подачи бетонной смеси в бетонолитную трубу. Изобретение обеспечивает повышение несущей способности конструкции, водонепроницаемости и морозостойкости железобетона строительного сооружения и монолитности уложенного бетона с ликвидацией пустот и каверн. 6 з.п. ф-лы, 11 ил.

| КОНДУКТОР ОБОРУДОВАНИЯ ДЛЯ БЕТОНИРОВАНИЯ НАБИВНЫХ СВАЙ | 1996 |

|

RU2097491C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СВАЙ-ОБОЛОЧЕК | 0 |

|

SU382792A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1992 |

|

RU2041049C1 |

| DE 3415738 A1, 31.10.85 | |||

| US 3805535 A, 23.04.74 | |||

| СПОСОБ БЕТОНИРОВАНИЯ НАБИВНЫХ СВАЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2097489C1 |

| ВИБРОВОЗБУДИТЕЛЬ ОБОРУДОВАНИЯ ДЛЯ БЕТОНИРОВАНИЯ НАБИВНЫХ СВАЙ | 1996 |

|

RU2097490C1 |

| УСТРОЙСТВО ДЛЯ БЕТОНИРОВАНИЯ НАБИВНЫХ СВАЙ | 1992 |

|

RU2037603C1 |

| US 5219247 A, 15.06.93 | |||

| ОБРАБАТЫВАЮЩЕЕ УСТРОЙСТВО, СПОСОБ И КОМПЬЮТЕРНАЯ ПРОГРАММА ДЛЯ ОБРАБОТКИ ЗВУКОВОГО СИГНАЛА С ИСПОЛЬЗОВАНИЕМ УСЕЧЕННЫХ ЧАСТЕЙ ПЕРЕКРЫТИЯ ОКОН АНАЛИЗА ИЛИ СИНТЕЗА | 2015 |

|

RU2677385C2 |

Авторы

Даты

1999-10-20—Публикация

1998-12-28—Подача