Изобретение относится к нефтедобывающей промышленности, а именно касается центрирующих скребков, размещенных на насосных штангах, которые предназначены для удаления отложений парафина с внутренней поверхности насосно-компрессорных труб (НКТ) в нефтяных скважинах, оснащенных штанговыми глубинными насосами (ШГН).

При добыче нефти с помощью ШГН одной из проблем является повышение срока службы муфтовых соединений насосно-компрессорных труб и насосных штанг, т.к. выход из строя этого оборудования приводит к остановке скважины и длительному ремонту. Отложения парафина на внутренней поверхности НКТ затрудняет эксплуатацию скважины и снижает из производительность.

Существует эффективный механический способ удаления парафина с поверхности НТК скребками цилиндрической формы, размещенными на насосной штанге. Скребки выполнены из специального полимерного материала, имеют форму шестерни с наклонными зубьями и пазами. Скребки обладают центрирующей способностью, могут свободно перемещаться вдоль штанги от упора до упора и вращаться в ней. Кроме удаления парафина с НКТ и с самой штанги они предохраняют штангу и соединительную муфту от контакта с трубой НКТ и, следовательно, от взаимного износа. Удаление парафина осуществляется за каждый проход скребка, который должен быть ограничен как минимум половиной рабочего хода штанги. Поскольку неподвижные упоры - ограничители хода скребков, из экономических соображений, как правило, изготавливаются отдельно от штанги и подвергаются сборке с ней, к ним предъявляются определенные требования.

Винтообразная природа скважин, даже так называемых вертикальных, создает силы, тормозящие перемещение скребка. Из практики известно, что для эффективной работы центрирующих скребков втулки-ограничители хода скребка должны выдерживать высокие усилия сдвига относительно штанги.

Известен способ сборки на насосной штанге ограничителя хода скребка, при котором заготовку ограничителя монтируют на штанге в виде хомута (втулки) и концы заготовки сваривают. Для получения неразъемного соединения между втулкой и штангой помещают нейлоновую прокладку (Рекламный листок фирмы PATCO NYLON).

Прокладка герметизирует соединение штанги и ограничителя, защищает поверхность штанги от повреждений при сварке хомута. Но нейлон снижает надежность сцепления хомута и штанги, поэтому усилие сдвига, которое выдерживает такой ограничитель хода скребка не превышает 800 - 1000 кг. Кроме того, размещение прокладки усложняет технологию.

Известен способ сборки ограничителей хода скребка, при котором также заготовку монтируют на штанге в виде хомута (втулки), но в качестве прокладки используют разъемные металлические кольца из алюминия (Свидетельство РФ на полезную модель N 3295, публ. 1996 г.)

Ограничитель, полученный таким способом, более надежен, он выдерживает усилие сдвига около 1300 кг.

Задача настоящего изобретения состоит в создании такой технологии сборки ограничителей хода скребка, при которой полученные ограничители выдерживали бы усилие сдвига не менее 1,5 ТС или 1500 кг.

Эта задача решается при определенной технологии изготовления насосных штанг, а именно при такой, где головки штанг получают не высаживанием концов штанги, а изготавливают отдельно и присоединяют к штангам высоконадежным способом сварки, например сваркой трением.

В этом случае, до сварки головок и тела штанги, на штангу с гарантированным зазором надевают в местах ограничения хода скребка предварительно изготовленные металлические цельные втулки из более пластичного, чем у штанги, металла, затем при соответствующем перемещении штанги каждую из втулок по всей ее длине зажимают двумя симметричными полуматрицами и обжимают в холодном состоянии усилием 40-50 ТС с вытеснением избыточного металла до образования на втулке двух диаметрально противоположных буртиков, при этом втулки изготавливают длиной 40-60 мм, с толщиной стенки 2,0-3.5 мм и с зазором по отношению к штанге 1,0-2,5 мм.

Для получения металлической втулки более пластичной, чем штанга, наиболее эффективно использовать для изготовления втулок низкоуглеродистую сталь с последующим отжигом.

Сущность изобретения заключается в том, что цельная металлическая втулка заявленных герметических размеров из более пластичного, чем у штанги, металла, обжатая с определенным усилием до образования на втулке двух диаметрально противоположных буртиков, в процессе обжатия на штанге в двух симметричных полуматрицах, превращается в неразъемное со штангой соединение, выдерживающее усилие на сдвиг более 1,5 ТС. При этом наилучшими свойствами для этой цели обладают втулки из низкоуглеродистой стали с последующим отжигом.

Оптимальная пластичность материала втулки, наличие окалины, сопровождающее процесс термообработки в сочетании с оптимальной геометрией втулок и усилием обжатия, приводят в процессе обжатия к достижению высокой адгезии при сохранении цельности структуры металла втулки и штанги, а следовательно, к высоким физико-механическим свойствам ограничителей.

При этом необходимо отметить, что наличие на готовом ограничителе двух симметричных, диаметрально противоположных буртиков, являющихся ребрами жесткости, усиливает эффект, т.е. способствует повышению сопротивления ограничителя сдвиговым деформациям. Прокладки между втулками и штангой в предлагаемом способе не используются.

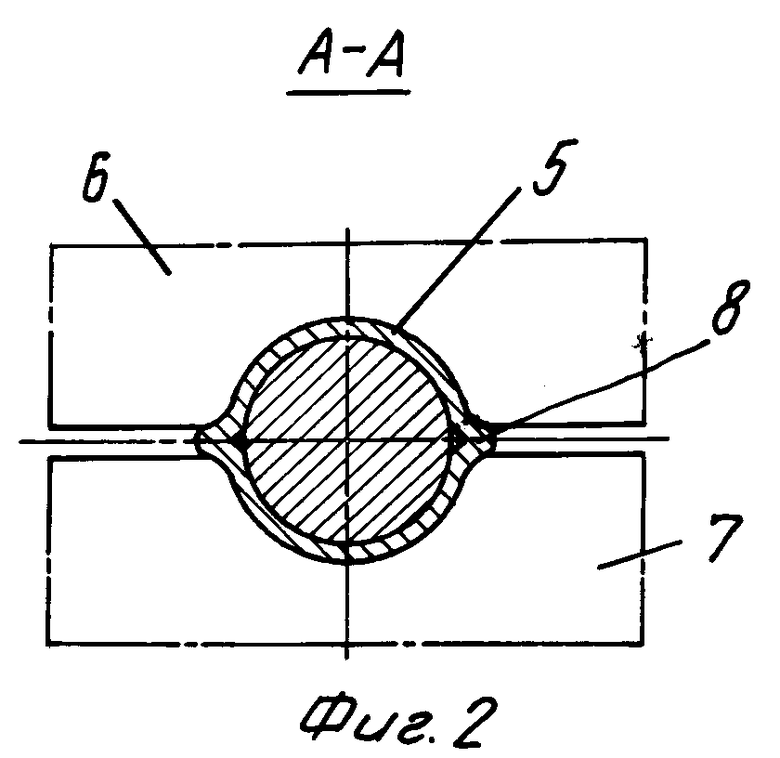

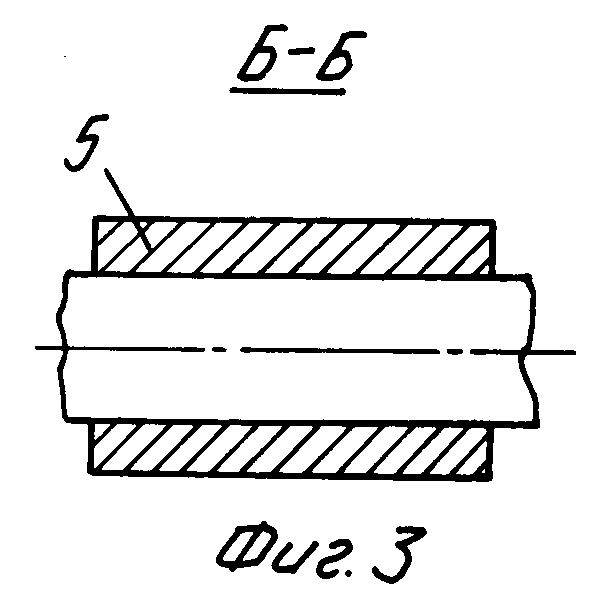

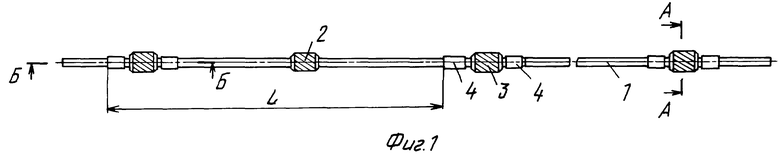

Заявляемый способ иллюстрируется рисунками, где на фиг. 1 изображена схема сборки центрирующих скребков и ограничителей их хода, на фиг. 2 - то же, разрез А-А, на фиг. 3 - то же, разрез Б-Б.

Пример. Заявленный способ использовали при монтаже на насосной штанге 1 центрирующих парафиноудаляющих скребков - плавающих 2, предназначенных для очистки от парафина тела самой штанги и скребков 3, предназначенных для удаления парафина с внутренней поверхности НКТ. Скребки 3 размещены на штанге на величину L друг от друга, зависящую от длины хода штанги, и их положение жестко зафиксировано ограничителями 4 хода скребка.

Втулки 5 ограничителей 4 монтировали на насосную штангу длиной 8 м, изготовленную из горячекатаной стали марки 28ХГН3ФТ диаметром 19 мм, калиброванную.

Втулки 5 предварительно нарезали из безшовных холоднодеформированных труб из стали 10D27•2,8 ГОСТ 8734-75. Длина втулок для этого примера 43±1 мм. Можно использовать трубы из стали 20, ВСт3сп, стали ВСт3пс. Втулки подвергали полному отжигу при температуре 830oC до твердости 167 НБ. Готовые отожженные втулки с зазором по отношению к штанге в этом примере, равным 1,2 мм на сторону, надевали в необходимом количестве на предварительно размеченную штангу на месте ограничения хода скребков. Затем каждую из втулок при соответствующем последовательном перемещении штанги помещали в две симметричные полуматрицы 6 и 7 и подвергали обжатию на гидравлическом прессе усилием 45 ЕС в этом примере. Обжатие производили до образования на втулке двух диаметрально противоположных буртиков 8. Испытания на сдвиг производили на универсальной разрывной машине со шкалой нагружения 2 или 4 т.

Ограничители выдержали усилие сдвига 1,5 ТС.

Заявитель провел экспериментальные исследования по подбору втулок, их длин, толщины стенки, величины зазора втулки по отношению к штанге и величины усилия обжатия для разных типоразмеров штанг.

Необходимо отметить, что если использовать заявленный способ для некалиброванных насосных штанг, то сопротивление можно получить еще выше.

Способ испытан на участке сборки центрирующих скребков Серовского металлургического завода (Свердловская обл.) и может быть использован для применения на нефтедобывающих предприятиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКРЕБКОВОЕ УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ (ВАРИАНТЫ) | 2013 |

|

RU2529851C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ (ВАРИАНТЫ) | 2013 |

|

RU2527549C1 |

| СКРЕБОК ЦЕНТРАТОР-ПРОТЕКТОР | 2014 |

|

RU2553806C1 |

| НАСОСНАЯ ШТАНГА С ЦЕНТРИРУЮЩИМ ЭЛЕМЕНТОМ | 2013 |

|

RU2523267C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДУПРЕЖДЕНИЯ ОБРАЗОВАНИЯ И ЛИКВИДАЦИИ ГИДРАТНЫХ И ПАРАФИНОВЫХ ОБРАЗОВАНИЙ В ПОДЪЕМНЫХ ТРУБАХ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2004 |

|

RU2272893C2 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 2002 |

|

RU2246636C2 |

| ЦЕНТРАТОР ДЛЯ ВРАЩАТЕЛЬНОЙ КОЛОННЫ | 2022 |

|

RU2783362C1 |

| УПЛОТНЕНИЕ ВАЛА ВИНТОВОГО СКВАЖИННОГО НАСОСА | 2000 |

|

RU2201528C2 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 2000 |

|

RU2180894C1 |

| МЕХАНИЧЕСКИЙ ПАКЕР | 2002 |

|

RU2209927C1 |

Изобретение относится к нефтедобывающей промышленности. Предварительно заготовленные цельные металлические втулки из более пластичного, чем у штанги, металла надеваются с гарантированным зазором на штангу в местах ограничения хода скребка. Затем каждую из втулок по всей ее длине помещают в две симметричные полуматрицы и обжимают в холодном состоянии усилием 40-50 ТС с вытеснением избыточного металла до образования двух диаметрально противоположных буртиков. Полученные ограничители выдерживают усилие на сдвиг 1,5 ТС. 1 з.п.ф-лы, 3 ил.

| Распределительный механизм для железнодорожного пневматического круговоротчика и других аналогичным поршневых машин | 1925 |

|

SU3295A1 |

| Галонский П.П | |||

| Борьба с парафином при добыче нефти: Теория и практика | |||

| М., ГОСТОПТЕХИЗДАТ, 1955, с | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1999-10-20—Публикация

1998-03-11—Подача