Изобретение относится к нефтяной промышленности и может быть использовано для удаления асфальтосмолопарафиновых отложений с внутренней поверхности насосно-компрессорных труб.

Наиболее близким к предлагаемому является устройство для очистки внутренней поверхности насосно-компрессорной трубы (варианты) (РФ, патент №2393333, E21B 37/02, 27.06.2010). Устройство содержит узел присоединения к гибкому тяговому органу, утяжелитель, корпус которого выполнен протяженным, а нижний конец корпуса утяжелителя имеет форму конуса, идентичные скребки, закрепленные на общей штанге через равное расстояние друг от друга, причем штанга нижним концом жестко закреплена на верхнем конце корпуса утяжелителя, а верхним концом соединена с узлом присоединения к гибкому тяговому органу, при этом продольные осевые линии корпуса утяжелителя, штанги и узла присоединения совпадают, кроме того, каждый скребок содержит не менее двух идентичных по форме радиальных ножа, выполненных в форме равнобочной трапеции, боковые стороны которой выполнены рабочими и имеют двустороннюю заточку, и резак. Радиальные ножи жестко закреплены большими основаниями трапеций на боковой поверхности штанги под углом 90° к ее поверхности, параллельно ее продольной осевой линии. Резак жестко закреплен в меньшем основании трапеции радиальных ножей и выполнен в виде пластины с двусторонней заточкой в форме эллипса, выпуклой в направлении стенки очищаемой трубы. Одна из осей эллипса пластины совпадает с меньшим основанием трапеции. Скребки развернуты на штанге относительно друг друга таким образом, что в пространстве резаки верхнего скребка перекрывают резаки нижнего скребка. Корпус утяжелителя в верхней части ниже места присоединения верхнего скребка снабжен сквозным отверстием, осевая линия которого перпендикулярна вертикальной осевой линии корпуса.

При выполнении известного устройства с двумя радиальными ножами выявляются следующие недостатки. Форма резаков - эллипс. В пространстве резаки перекрывают друг друга, т.е. они вытянуты по горизонтальной осевой линии. Для того чтобы получить качественный срез в зонах перекрытия, необходимо вытянуть эллипс по горизонтали на длину не менее чем в половину длины окружности внутренней стенки НКТ, что увеличивает консоль закрепления для концов резака. Поскольку концы резака подвешены с длинной консолью, то прикладываемое ими усилие к срезаемому пласту отложений ослабляется, что увеличивает сопротивление резанию, приводит к уменьшению толщины среза и обуславливает неравномерность толщины срезания отложений по внутреннему периметру НКТ, снижая качество очистки. Неравномерность толщины среза усугубляется и тем, что в зонах перекрытия в известном устройстве отсутствуют дополнительные средства, ослабляющие сцепление отложений со стенками НКТ, так как наклонные кромки радиальных ножей рыхлят отложения только впереди средней части резаков. Кроме того, поскольку нагрузка на конец консоли при резке практически такая же, как в месте крепления резака, то концы резака работают на отрыв, что провоцирует аварийные ситуации. При этом, поскольку рабочая кромка у резака в форме вытянутого по горизонтали эллипса пологая, то срезы отложений получаются широкими пластами, что затрудняет условия их выноса из НКТ и снижает качество очистки.

Таким образом, наиболее близкое к предлагаемому устройство для очистки внутренней поверхности насосно-компрессорной трубы (варианты), вариант первый с двумя радиальными ножами, при осуществлении не обеспечивает достижения технического результата, заключающегося в уменьшении сопротивления резанию, в снижении усилия резанию, в повышении качества очистки, улучшении условий для выноса срезанных отложений и снижении вероятности возникновения аварийных ситуаций.

Предлагаемое изобретение решает задачу создания устройства для очистки внутренней поверхности насосно-компрессорной трубы (варианты), осуществление которого позволяет достичь технический результат, заключающийся в уменьшении сопротивления резанию, в снижении усилия резанию, в повышении качества очистки, в улучшении условий для выноса срезанных отложений и в снижении вероятности возникновения аварийных ситуаций.

Сущность изобретения заключается в том, что в устройстве для очистки внутренней поверхности насосно-компрессорной трубы (варианты), включающем узел присоединения к гибкому тяговому органу, утяжелитель, корпус которого выполнен протяженным, а нижний конец корпуса утяжелителя имеет форму конуса, идентичные скребки, закрепленные на общей штанге через равное расстояние друг от друга, причем штанга нижним концом жестко закреплена на верхнем конце корпуса утяжелителя, а верхним концом соединена с узлом присоединения к гибкому тяговому органу, при этом продольные осевые линии корпуса утяжелителя, штанги и узла присоединения совпадают, кроме того, каждый скребок содержит по два идентичных по форме радиальных ножа, выполненных в форме равнобочной трапеции, боковые стороны которой выполнены рабочими и имеют двустороннюю заточку, и резак, жестко закрепленный на меньшем основании трапеции радиального ножа, радиальные ножи жестко закреплены большими основаниями трапеций на боковой поверхности штанги под углом 90° к ее поверхности, параллельно ее продольной осевой линии, при этом скребки развернуты на штанге относительно друг друга.

По первому варианту новым является то, что устройство содержит три скребка, в которых первый и второй радиальные ножи развернуты относительно друг друга на 180° и жестко закреплены большими основаниями трапеций на боковой поверхности штанги симметрично относительно ее продольной осевой линии, причем в каждом скребке меньшее основание трапеции первого радиального ножа выполнено рабочим и имеет двустороннюю заточку, а резак закреплен на меньшем основании трапеции второго радиального ножа, при этом скребки развернуты последующий относительно предыдущего таким образом, что резаки смещены в пространстве один относительно другого на 120° и перекрывают друг друга, при этом резак представляет из себя пластину в форме тупоугольного параллелограмма с заточкой рабочей кромки вовнутрь, которая в каждом скребке закреплена посредством выполненной выемки на меньшем основании трапеции второго радиального ножа по диагонали, соединяющей тупые углы, выгнута в направлении стенки очищаемой трубы и равноудалена от нее, при этом длина диагонали, соединяющей острые углы параллелограмма, такова, что в пространстве резаки скребков перекрывают друг друга, кроме того, корпус утяжелителя и штанга выполнены пустотелыми, при этом штанга присоединена к нижнему концу корпуса утяжелителя с образованием общей соосной внутренней полости и с возможностью сообщения общей внутренней полости с наружным пространством в месте соединения штанги с узлом присоединения к гибкому тяговому органу.

По второму варианту новым является то, что устройство содержит три скребка, в которых первый и второй радиальные ножи развернуты относительно друг друга на 180° и жестко закреплены большими основаниями трапеций на боковой поверхности штанги симметрично относительно ее продольной осевой линии, причем в крайних скребках меньшее основание трапеции первых радиальных ножей выполнено рабочим и имеет двустороннюю заточку, кроме того, радиальные ножи крайних скребков лежат в одной плоскости, при этом одноименные радиальные ножи крайних скребков пространственно противоположны относительно продольной осевой линии штанги, а радиальные ножи среднего скребка развернуты относительно крайних на 90°, кроме того, в скребках жестко закреплен резак, представляющий из себя две идентичные пластины в виде лент с заточкой обоих краев вовнутрь, концы которых соединены с образованием острия и жестко закреплены на меньших основаниях трапеций вторых радиальных ножей крайних скребков с образованием между ними угла, при котором рабочая поверхность пластин резака равноудалена от внутренней боковой поверхности насосно-компрессорной трубы, при этом средняя часть пластин закреплена соответственно на меньших основаниях радиальных ножей среднего скребка симметрично относительно продольной осевой линии штанги, корпус утяжелителя и штанга выполнены пустотелыми, при этом штанга присоединена к нижнему концу корпуса утяжелителя с образованием общей соосной внутренней полости и с возможностью сообщения общей внутренней полости с наружным пространством в месте соединения штанги с узлом присоединения к гибкому тяговому органу.

Технический результат при реализации заявленного устройства для очистки внутренней поверхности насосно-компрессорной трубы (варианты) достигается следующим образом.

Для всех вариантов существенные признаки формулы изобретения: «Устройство для очистки внутренней поверхности насосно-компрессорной трубы, включающее узел присоединения к гибкому тяговому органу, утяжелитель, корпус которого выполнен протяженным, а нижний конец корпуса утяжелителя имеет форму конуса, идентичные скребки, закрепленные на общей штанге через равное расстояние друг от друга, причем штанга нижним концом жестко закреплена на верхнем конце корпуса утяжелителя, а верхним концом соединена с узлом присоединения к гибкому тяговому органу, при этом продольные осевые линии корпуса утяжелителя, штанги и узла присоединения совпадают, кроме того, каждый скребок содержит по два идентичных по форме радиальных ножа, выполненных в форме равнобочной трапеции, боковые стороны которой выполнены рабочими и имеют двустороннюю заточку, и резак, жестко закрепленный на меньшем основании трапеции радиального ножа, радиальные ножи жестко закреплены большими основаниями трапеций на боковой поверхности штанги под углом 90° к ее поверхности, параллельно ее продольной осевой линии, при этом скребки развернуты на штанге относительно друг друга, …» являются неотъемлемой частью заявленного устройства и в совокупности с оставшимися существенными признаками обеспечивают осуществление и работоспособность заявленного изобретения, а следовательно, обеспечивают достижение заявленного технического результата.

В каждом варианте устройство содержит три идентичных скребка, каждый из которых содержит по два идентичных радиальных ножа в форме равнобочной трапеции, которые развернуты относительно друг друга на 180° и жестко закреплены большими основаниями трапеций на боковой поверхности штанги симметрично относительно ее оси. В результате радиальные ножи скребка лежат в одной плоскости. При этом скребки закреплены на общей штанге через равное расстояние друг от друга и развернуты последующий относительно предыдущего. Поскольку штанга нижним концом жестко закреплена на верхнем конце корпуса, а верхним концом соединена с узлом присоединения к гибкому тяговому органу, то предлагаемые геометрия и закрепление радиальных ножей скребков позволяют им выполнять одновременно функцию ребер стабилизации положения корпуса при его движении, что препятствует вращению корпуса в НКТ под действием движущейся жидкости во время работы устройства, что снижает сопротивление резанию, повышает качество очистки и снижает вероятность возникновения аварийных ситуаций.

В скребках все, кромки первых (меньшее основание трапеции и боковые стороны трапеций), и боковые кромки вторых радиальных ножей (боковые стороны трапеций) выполнены рабочими с двусторонней заточкой. При этом конструктивно они находятся перед резаками. В результате при перемещении скребков радиальные ножи рыхлят перед резаками отложения на стенках НКТ, уменьшая тем самым сопротивление резанию. В результате снижается сопротивление резанию и улучшаются условия работы резаков и повышается качество очистки. Одновременно снижается усилие резания, что повышает стабильность работы всего механизма и снижает вероятность возникновения аварийных ситуаций. Кроме того, благодаря двусторонней заточке разрыхленные отложения, во-первых, отбрасываются внутрь НКТ, во-вторых, при движении под действием встречного потока газожидкостной смеси разбиваются о заточенные кромки ножей на более мелкие фракции, что способствует их активному выносу из НКТ встречным потоком газожидкостной смеси и улучшает качество очистки.

По первому варианту устройство содержит три идентичных скребка, каждый из которых содержит по два идентичных радиальных ножа (первый и второй) в форме равнобочной трапеции. В каждом скребке все стороны трапеции первого радиального ножа выполнены рабочими, а у вторых радиальных ножей рабочими выполнены только боковые стороны. Рабочие стороны радиальных резаков имеют двустороннюю заточку.

При этом на меньшем основании трапеции второго радиального ножа жестко закреплен резак. Резак представляет из себя пластину с двусторонней заточкой в форме тупоугольного параллелограмма, которая закреплена на меньшем основании трапеции радиального ножа по диагонали, соединяющей тупые углы, выгнута в направлении стенки очищаемой трубы и равноудалена от нее.

В результате при срезании отложений техника резания напоминает работу плуга: срезанные отложения отваливаются на ширину резака по обе стороны от линии закрепления режущей пластины. Поскольку пластина резака равноудалена от стенок НКТ, срез получается равномерным, что повышает качество очистки. При этом благодаря заточке внутрь пластины резака срезанные отложения отбрасываются в внутрь НКТ, а благодаря наклону боковых сторон пластины резака относительно места крепления срезанные отложения одновременно спадают в стороны от центрального реза, разбиваясь на мелкие куски, что облегчает их вынос из НКТ. При этом, поскольку боковые стороны пластины резака наклонны, то это нарушает устойчивость подрезанных отложений, что способствует более быстрому отделению срезанных отложений, а также провоцирует ослабление сцепления рядом расположенных слоев под действием их собственного веса. Последнее снижает сопротивление резанию для боковых сторон резака при дальнейшем его продвижении, что повышает качество очистки, снижает усилие резания и способствует стабилизации работы устройства.

При этом закрепление резака в выемке кромки второго радиального ножа позволяет закрепить резак практически заподлицо, что обеспечивает равномерный срез. Кроме того, при таком креплении резаков при движении скребков первой врезается в слой отложений боковая рабочая кромка второго радиального ножа, имеющая двустороннюю заточку, которая выполняет рыхление отложений перед резаком, снижая сопротивление резанию. Резак срезает уже взрыхленные отложения, что повышает качество очистки, снижает усилие при резке отложений и повышает стабильность работы всего устройства, снижает вероятность возникновения аварийных ситуаций. Кроме того, поскольку при перемещении скребков радиальные ножи скребков рыхлят перед резаком отложения на поверхности НКТ, снижается продолжительность контакта режущих ножей с асфальтосмолопарафиновыми отложениями, что также снижает сопротивление резанию и в совокупности повышает качество очистки, стабильность работы устройства, снижает вероятность возникновения аварийных ситуаций.

В заявленном устройстве скребки развернуты последующий относительно предыдущего таким образом, что резаки смещены в пространстве один относительно другого на 120°. Кроме того, пластина резака выгнута в направлении стенки очищаемой трубы таким образом, что ее рабочая поверхность равноудалена от очищаемой поверхности стенок и имеет длину диагонали, соединяющей острые углы параллелограмма пластины резака, при которой в пространстве резаки скребков перекрывают друг друга. Таким образом, каждый резак захватывает более 1/3 боковой поверхности НКТ. В результате срез выполняется по цилиндрической поверхности, что обеспечивает равномерный срез отложений с внутренней поверхности НКТ по всему периметру, что повышает качество очистки.

Как было показано выше, в прототипе концы резака закреплены с длинной консолью, что делает недостаточным для концов резака усилия, формируемого утяжелителем для качественного срезания отложений. В заявленном устройстве концы резака также закреплены с длинной консолью, однако предлагаемая геометрия радиальных ножей и резаков, предлагаемое закрепление резаков, а также их совместное действие всех режущих элементов устройства обеспечивают возможность уменьшения сопротивления резанию, качественного и равномерного срезания отложений по всей ширине пластины резака. Это объясняется следующим.

Как уже было показано выше, резак входит в отложения, которые предварительно уже разрыхлены боковой рабочей кромкой второго радиального ножа, на котором резак закреплен, т.е. сцепление отложений со стенкой НКТ перед рабочим углом резака (тупой угол) уже ослаблено, а следовательно, уменьшено сопротивление резанию.

Резаки установлены на меньших основаниях трапеций вторых скребков и в пространстве перекрывают друг друга. В результате развернутые относительно вторых радиальных ножей на 180° первые радиальные ножи скребков, у которых все кромки выполнены с двусторонней заточкой, находятся внутри зоны перекрытия, образованной резаками. В результате при перемещении скребков первые радиальные ножи, работая всеми кромками, рыхлят отложения на поверхности НКТ перед резаками в зоне перекрытия, улучшая условия резания внутри зоны перекрытия, а следовательно, снижая сопротивление резанию внутри зоны перекрытия, образованной резаками. Кроме того, снижению сопротивления резания способствует и то, что в момент вхождения резака в слой отложения тупым углом и при дальнейшем его продвижении одновременно со срезанием слоя благодаря геометрии резака нарушается равновесие и ослабляется сцепление отложений со стенками НКТ по обе стороны крепления резака, что снижает усилие, требуемое для срезания слоев, находящих по обе стороны от закрепления резака. В результате несмотря на достаточно длинную консоль закрепления концов резака улучшаются условия резания отложений его боковыми сторонами, а следовательно, и уменьшается сопротивление резанию и обеспечивается возможность выполнения качественной очистки поверхности.

При выполнении резки отложений в НКТ режущие поверхности входят в контакт с асфальтосмолопарафиновыми отложениями, в которых в большом количестве содержится парафин в смеси с песком, что обуславливает высокий коэффициент трения при их срезании и повышает сопротивление резанию. Предлагаемое устройство позволяет снизить долю влияние коэффициента трения, вносимую им в формирование сопротивления резанию. Заявленная геометрия радиальных ножей скребков и резаков, а также предлагаемое закрепление последних позволяет выполнять срезание отложений при минимальном контакте режущих поверхностей устройства с срезаемыми отложениями: контактирующая поверхность резака равномерно уменьшается в обе стороны от места его крепления; рыхление отложений выполнятся рабочими кромками радиальных ножей. Возможность минимизации контактирующих режущих поверхностей устройства со срезаемыми отложениями снижает продолжительность по времени их контакта с отложениями на стенках НКТ, что снижает сопротивление резанию. В результате снижается усилие резания, повышается качество очистки, повышается стабильность работы устройства, снижается вероятность возникновения аварийных ситуаций.

По второму варианту устройство содержит три идентичных скребка, каждый из которых содержит по два идентичных радиальных ножа (первый и второй) в форме равнобочной трапеции. Первый и второй радиальные ножи развернуты относительно друг друга на 180° и жестко закреплены большими основаниями трапеций на боковой поверхности штанги симметрично относительно ее оси, т.е. лежат в одной плоскости симметрично оси штанги. Кроме того, радиальные ножи крайних скребков также лежат в одной плоскости, при этом одноименные радиальные ножи крайних скребков пространственно противоположны относительно оси штанги, а радиальные ножи среднего скребка развернуты относительно крайних на 90°.

Предлагаемая геометрия радиальных ножей скребков и размещение скребков на штанге обеспечивает возможность закрепления на них резака из двух идентичных пластин в виде ленты. Концы пластин соединены с образованием острия и закреплены на меньших основаниях трапеций вторых радиальных ножей под углом, при котором рабочая поверхность пластин резака равноудалена от внутренней боковой поверхности насосно-компрессорной трубы, что обеспечивает равномерный срез отложений. При этом возможность закрепления пластин резака равноудаленными от внутренней поверхности НКТ обеспечивается, кроме того, идентичностью пластин резака, что обуславливает возможность симметричного крепления пластин резака относительно продольной оси штанги, а также тем, что геометрия радиальных ножей скребков позволяет выполнить радиальные ножи с максимальным поперечным размером, близким к внутреннему диаметру НКТ, а средняя часть пластин закреплена соответственно на меньших основаниях радиальных ножей среднего скребка симметрично относительно оси штанги.

В результате резак выполнен наклонным, имеет непрерывную рабочую поверхность и является общим для трех скребков, а пластины резака оказываются соединенными в форме, близкой к эллипсу, у которого большая ось определяется расстоянием между креплением концов пластин на крайних скребках, а малая ось - расстоянием между точками крепления к центральным радиальным ножам. Поскольку геометрия радиальных ножей скребков позволяет выполнить их с максимальным поперечным размером, близким к внутреннему диаметру НКТ, то при оптимальном расстоянии между скребками срез отложений выполняется по пространственной фигуре, представляющей собой усеченный цилиндр, ось вращения которого совпадает с продольной осевой линией штанги, а боковая поверхность является внутренней поверхностью НКТ, покрытой отложениями. При этом плоскость эллипса, образованного пластинами резака, является наклонным основанием пространственной фигуры. В результате резак представляет собой наклонный круговой нож, у которого благодаря предлагаемому жесткому закреплению режущих пластин положение рабочей поверхности пластин относительно внутренней поверхности стенок НКТ фиксировано и фиксирован угол реза (угол наклона плоскости эллипса по отношению к продольной оси штанги). Благодаря тому что боковые стороны пластины резака имеют наклон, это нарушает устойчивость подрезанных отложений, что способствует более быстрому отделению срезанных отложений, а также провоцирует ослабление сцепления рядом расположенных слоев под действием их собственного веса. Последнее снижает сопротивление резанию для боковых сторон резака при дальнейшем его продвижении, что повышает качество очистки, снижает усилие резания и способствует стабилизации работы устройства. В результате выполнение резака наклонным позволяет снизить усилие, необходимое для качественного срезания отложений, что повышает стабильность работы устройства и снижает вероятность возникновения аварийных ситуаций.

Кроме того, в заявленном устройстве благодаря предлагаемому жесткому закреплению резака и его выполнению применяются два варианта техники срезания отложений со стенок НКТ. Это объясняется следующим.

В заявленном устройстве пластины резака соединены с образованием острия и жестко закреплены на меньших основаниях трапеций вторых радиальных ножей крайних скребков с образованием между ними угла, средняя часть пластин закреплена соответственно на меньших основаниях радиальных ножей среднего скребка симметрично относительно продольной осевой линии штанги. Таким образом, резак делится на две части от места закрепления острия на нижнем и верхнем вторых радиальных ножах до крепления средней части пластин резака на средних скребках.

Во время спуска устройства первой в работу вступает первая часть резака (нижняя), которая, врезаясь в отложения острием, работает по принципу плуга, у которого боковыми сторонами являются первая и вторая пластины, до их места закрепления на средних скребках. Нижняя часть резака срезает отложения с обращенной к ней поверхности НКТ. При работе первой части резака на спуск срезанные отложения отваливаются по обе стороны от линии закрепления режущей пластины. Одновременно при продвижении острия резака благодаря геометрии резака ослабляется сцепление отложений со стенками НКТ по обе стороны крепления резака. В результате улучшаются условия резания отложений его боковыми сторонами, а следовательно, и уменьшается сопротивление резанию.

Вторая часть резака (верхняя) - от закрепления средней части пластин резака на вторых радиальных ножах до закрепления острия на втором радиальном ноже первого (верхнего) скребка. При спуске во второй части резака рабочие поверхности пластин перемещаются по поверхности обращенных в их сторону стенок НКТ, сдирая срез отложений продольной полосой с шириной, равной расстоянию между пластинами.

При подъеме устройства первая и вторая части резака меняются техникой среза отложений, а именно: первая часть резака сдирает отложения продольной полосой с шириной, равной расстоянию между пластинами, с обращенных в сторону его пластин стенок НКТ, а вторая часть резака работает по принципу плуга, выполняя срез отложений со стенок НКТ, обращенных в сторону его пластин. В результате при подъеме устройства обеспечивается зачистка поверхности НКТ, причем путем изменения техники срезания отложений на обработанных при спуске поверхностях, что повышает качество очистки.

При этом в обоих случаях благодаря заточке режущих кромок внутрь, срезанные отложения отваливаются внутрь НКТ и уносятся встречым газожидкостным потоком.

Кроме того, как показано выше, наклон пластин резака из-за нарушения устойчивости способствует более быстрому отделению срезанных отложений, а также провоцирует ослабление сцепления рядом расположенных слоев под действием их собственного веса. Это снижает продолжительность контакта режущих ножей с асфальтосмолопарафиновыми отложениями, что снижает сопротивление резанию и в совокупности повышает качество очистки, стабильность работы устройства, снижает вероятность возникновения аварийных ситуаций.

Поскольку боковая поверхность пластин резака равноудалена от стенок НКТ, срез получается равномерным, что повышает качество очистки.

Кроме того, благодаря заявленным выполнению и креплению резака на радиальных ножах при перемещении скребков как при спуске, так и при подъеме впереди резака всегда работают кромки радиальных ножей, а именно боковые кромки радиальных ножей, на которых закреплены пластины, и все рабочие кромки первых радиальных ножей. В результате резак срезает уже взрыхленные отложения, что уменьшает сопротивление резанию. Кроме того, поскольку при перемещении скребков радиальные ножи скребков рыхлят перед резаком отложения на поверхности НКТ, снижается продолжительность контакта режущих ножей с асфальтосмолопарафиновыми отложениями, что снижает сопротивление резанию и в совокупности повышает качество очистки, стабильность работы устройства, снижает вероятность возникновения аварийных ситуаций.

При выполнении резки отложений в НКТ режущие поверхности входят в контакт с асфальтосмолопарафиновыми отложениями, в которых в большом количестве содержится парафин в смеси с песком, что обуславливает высокий коэффициент трения при их срезании и повышает сопротивление резанию. Предлагаемое устройство позволяет снизить долю влияние коэффициента трения, вносимую им в формирование сопротивления резанию. Это достигается благодаря тому, что предлагаемая геометрия радиальных ножей скребков и резака, а также предлагаемое закрепление последнего позволяют выполнять срезание отложений при минимальном контакте режущих поверхностей устройства со срезаемыми отложениями: плоскость резака наклонена, что снижает усилие резания; контактирующая поверхность резака выполнена в виде ленты; предварительное рыхление отложений выполняется рабочими кромками радиальных ножей. Возможность минимизации контактирующих режущих поверхностей устройства со срезаемыми отложениями снижает продолжительность по времени их контакта с отложениями на стенках НКТ, что снижает сопротивление резанию. В результате снижается усилие резания, повышается качество очистки, повышается стабильность работы устройства, снижается вероятность возникновения аварийных ситуаций.

Для всех вариантов. Известно, что при движении скребков вниз корпус устройства принимает на себя поток поднимающейся вверх газожидкостной смеси, препятствующей его продвижению. Это может привести к зависанию устройства на твердых отложениях и при дальнейшем повышении давления под корпусом привести к подбросу скребка с последующим образованием пробки. В заявленном устройстве корпус утяжелителя устройства и штанга выполнены пустотелыми, при этом штанга присоединена к нижнему концу корпуса с образованием общей соосной внутренней полости и с возможностью сообщения общей внутренней полости с наружным пространством в месте присоединения штанги к гибкому тяговому органу. В результате образуется дополнительный канал для выхода вверх газожидкостной смеси, что обуславливает снижение давления на корпус со стороны встречного потока газожидкостной смеси и, как следствие, улучшает условия для работы скребков: одновременно со снижением сопротивления встречного газожидкостного потока снижается сопротивление резанию и, следовательно, снижается усилие резания. В результате повышается качество очистки и стабильность работы устройства, снижается вероятность возникновения аварийных ситуаций.

Кроме того, благодаря малому диаметру осевого отверстия по сравнению с внутренним диаметром НКТ скорость газожидкостного потока через общую для корпуса и штанги внутреннюю полость значительно превышает скорость выноса отложений потоком, движущимся вдоль стен НКТ. В результате выходящая из полости штанги струя газожидкостной смеси образует завихрения, которые подхватывают куски срезанных отложений, разбивает их на более мелкие фракции и способствуют увеличению скорости их выноса из НКТ. При этом повышается качество очистки.

Предлагаемое устройство в обоих вариантах позволяет получить мелкие фракции срезаемых со стен НКТ отложений, что улучшает условия их выноса из НКТ. Это обеспечивается тем, что в результате перемещения устройства как вверх, так и вниз первые радиальные ножи разрыхляют отложения, а резак срезает со стенок НКТ разрыхленные отложения по периметру равномерно и одновременно. Срезанные отложения крошатся, попадая в поток газожидкостной смеси, движущийся под давлением внутри НКТ. Причем благодаря заточке внутрь срезанные резаками отложения попадают в пространство между радиальными ножами и подхватываются потоком жидкости, дополнительно разбиваясь о рабочие кромки радиальных ножей. Дополнительному измельчению срезанных отложений и увеличению скорости их выноса из НКТ способствует выходящая из полости штанги струя газожидкостной смеси. В результате улучшаются условия выноса срезанных отложений из НКТ и повышается качество очистки.

Кроме того, геометрия радиальных ножей скребков позволяет выполнить их с максимальным поперечным размером, близким к внутреннему диаметру НКТ. Это во время работы устройства позволяет скребкам одновременно выполнять функцию центраторов, что обеспечивает равномерное срезание отложений с внутренней поверхности НКТ по периметру и улучшает качество очистки.

Для всех вариантов. Таким образом, из вышеизложенного следует, что предлагаемое устройство для очистки внутренней поверхности насосно-компрессорной трубы (варианты) при осуществлении обеспечивает достижение технического результата, заключающегося в уменьшении сопротивления резанию, в снижении усилия резанию, в повышении качества очистки, улучшении условий для выноса срезанных отложений и снижении вероятности возникновения аварийных ситуаций.

Для всех вариантов. В результате патентного поиска выявлено устройство для очистки внутренней поверхности насосно-компрессорной трубы (РФ, патент №123451, E21B 37/02, 27.12.2012), которое содержит соединенные между собой по общей продольной осевой раздвижные скребки, верхний и нижний, и утяжелитель, корпус которого выполнен со сквозным отверстием по продольной оси. Выявленное устройство при осуществлении обеспечивает достижение технического результата, заключающегося в повышении качества очистки и в повышении надежности устройства.

В отличие от заявленного известное устройство обеспечивает достижение технического результата, заключающегося, кроме того, в уменьшении сопротивления резанию, в снижении усилия резанию.

Это достигается тем, что в заявленном устройстве корпус утяжелителя устройства и штанга выполнены пустотелыми, при этом штанга присоединена к нижнему концу корпуса с образованием общей соосной внутренней полости и с возможностью сообщения общей внутренней полости с наружным пространством в месте присоединения штанги к гибкому тяговому органу. В результате образуется дополнительный канал для выхода вверх газожидкостной смеси, что обуславливает снижение давления на корпус со стороны встречного потока газожидкостной смеси и, как следствие, улучшает условия для работы скребков, так как одновременно со снижением сопротивления встречного газожидкостного потока снижается сопротивление резанию и, следовательно, снижается усилие резания.

В известном устройстве в отличие от заявленного сквозное отверстие выполнено только в корпусе утяжелителя. При этом решается задача повышения качества очистки путем улучшения условий для выноса срезанных отложений посредством использования выходящей из отверстия газожидкостной смеси.

Таким образом, в результате сравнительного анализа известного и заявленного устройства для очистки внутренней поверхности насосно-компрессорной трубы не выявлено влияния на заявленный технический результат признаков формулы известного устройства, совпадающих с признаками отличительной части заявленной формулы изобретения.

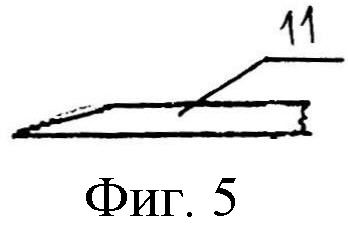

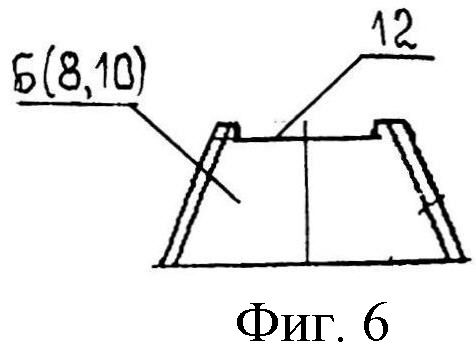

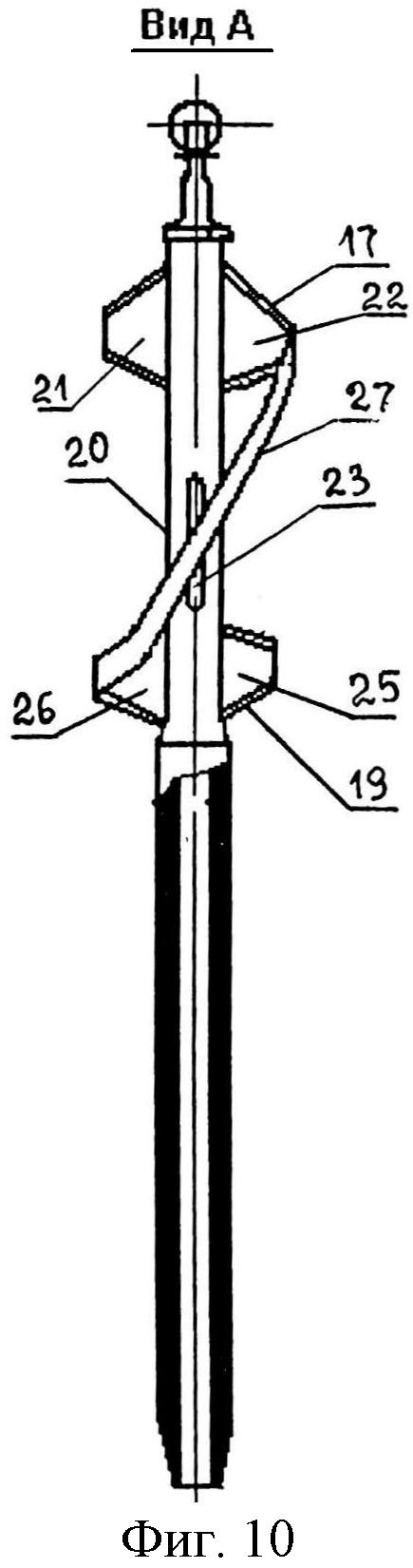

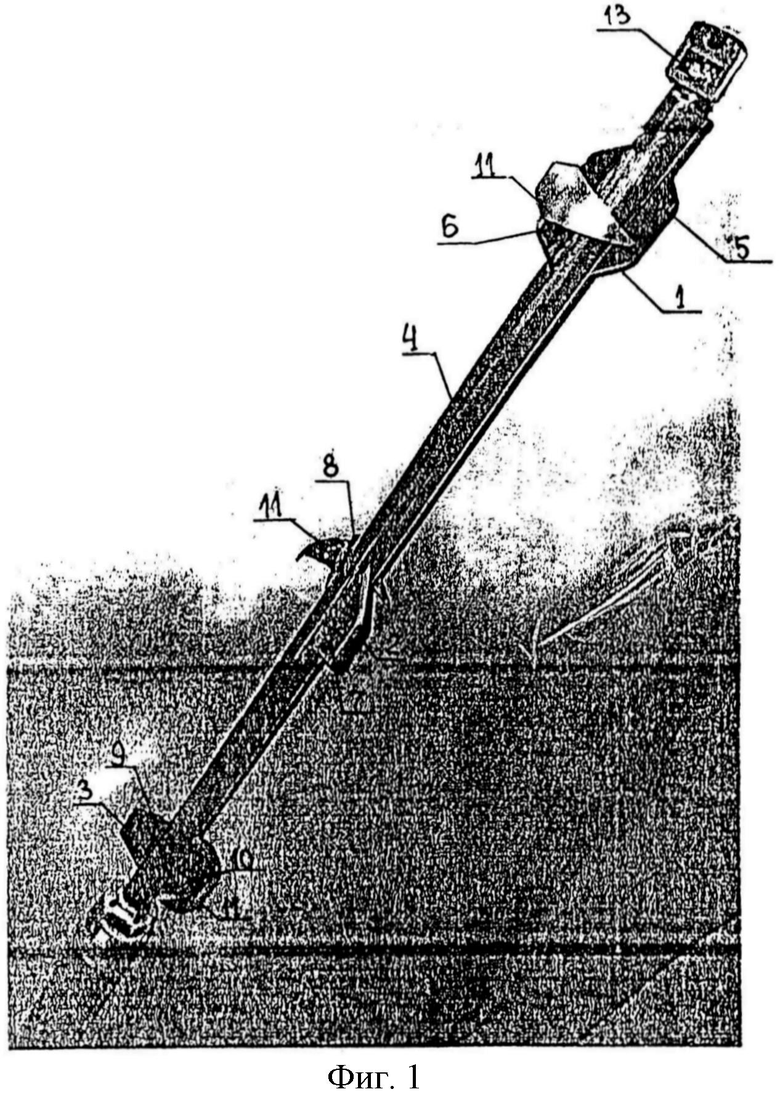

На фиг.1 изображена фотография устройства для очистки внутренней поверхности насосно-компрессорной трубы, вариант первый; на фиг.2 - схематическое изображение устройства для очистки внутренней поверхности насосно-компрессорной трубы, вариант первый, на фиг.3 - вид резака со стороны штанги; на фиг.4. - вид резака сверху; на фиг.5 - заточка рабочей кромки резака; на фиг.6 - выемка на втором радиальном ноже скребков для крепления резака; фиг.7 - заточка рабочих кромок радиальных ножей; на фиг.8 изображена фотография устройства для очистки внутренней поверхности насосно-компрессорной трубы, вариант второй; на фиг.9 - схематическое изображение устройства для очистки внутренней поверхности насосно-компрессорной трубы, вариант второй; на фиг.10 - вид A; на фиг.11 - вид A сверху.

По первому варианту (фиг.1, фиг.2) устройство для очистки внутренней поверхности насосно-компрессорной трубы содержит три идентичных скребка 1, 2, 3, закрепленных на общей штанге 4 через равное расстояние друг от друга. Каждый скребок 1 (2, 3) содержит первый и второй соответственно 5, 6; 7, 8; 9, 10 идентичные по форме радиальные ножи, выполненные в форме равнобочной трапеции. Все радиальные ножи жестко закреплены большими основаниями трапеций на боковой поверхности штанги 4 под углом 90° к ее поверхности, параллельно ее продольной осевой линии. Кроме того, в скребках 1 (2, 3) первый 5 (7, 9) и второй 6 (7, 9) радиальные ножи развернуты относительно друг друга на 180° и жестко закреплены большими основаниями трапеций на боковой поверхности штанги 4 симметрично относительно ее продольной оси. При этом у первых 5 (7, 9) радиальных ножей выполнены рабочими боковые стороны и меньшее основание трапеции, а у вторых 6 (7, 9) радиальных ножей выполнены рабочими боковые стороны трапеции. Рабочие кромки радиальных ножей имеют двустороннюю заточку. На меньшем основании трапеции вторых 6 (7, 9) радиальных ножей закреплен резак 11. Скребки 1, 2, 3 развернуты последующий относительно предыдущего таким образом, что резаки 11 смещены в пространстве один относительно другого на 120°. Резак 11 представляет из себя пластину в форме тупоугольного параллелограмма с заточкой рабочей кромки вовнутрь. Пластина резака в каждом скребке 1 (2, 3) закреплена посредством выемки 12, выполненной на меньшем основании трапеции второго 6 (8, 10) радиального ножа, по диагонали, соединяющей тупые углы, выгнута в направлении стенки очищаемой трубы и равноудалена от нее. При этом длина диагонали, соединяющей острые углы параллелограмма резака 11, такова, что в пространстве резаки 11 скребков 1, 2, 3 перекрывают друг друга.

Кроме того, устройство содержит узел 13 присоединения к гибкому тяговому органу и утяжелитель 14, корпус которого выполнен протяженным, а нижний конец корпуса утяжелителя 14 имеет форму конуса 15. Штанга 4 нижним концом жестко закреплена на верхнем конце корпуса утяжелителя 14, а верхним концом соединена с узлом 13 присоединения (вертлюг) к гибкому тяговому органу (не показан). При этом продольные осевые линии корпуса утяжелителя 14 штанги 4 и узла присоединения 13 совпадают. Корпус утяжелителя 14 и штанга 4 выполнены пустотелыми. Штанга 4 присоединена к нижнему концу корпуса утяжелителя 14 с образованием общей соосной внутренней полости 16 и с возможностью сообщения общей внутренней полости 16 с наружным пространством в месте соединения штанги 4 с узлом 13 присоединения к гибкому тяговому органу.

По второму варианту устройство для очистки внутренней поверхности насосно-компрессорной трубы содержит три идентичных скребка 17, 18, 19, закрепленных на общей штанге 20 через равное расстояние друг от друга. Каждый скребок 17 (18, 19) содержит первый и второй соответственно 21, 22; 23, 24; 25, 26, идентичные по форме радиальные ножи, выполненные в форме равнобочной трапеции. Все радиальные ножи жестко закреплены большими основаниями трапеций на боковой поверхности штанги 19 под углом 90° к ее поверхности, параллельно ее продольной осевой линии. Кроме того, во всех скребках первый 21 (23, 25) и второй 22 (24, 26) радиальные ножи развернуты друг относительно друга на 180° и жестко закреплены большими основаниями трапеций на боковой поверхности штанги 19 симметрично относительно ее продольной оси. В крайних скребках 17, 19 первых 21, 25 радиальных ножей выполнены рабочими боковые стороны и меньшее основание трапеции, а во вторых 22, 24, 26 радиальных ножах скребков 19, 20, 21 и в первом радиальном ноже 23 среднего скребка 18 выполнены рабочими боковые сторон. Все рабочие кромки скребков имеют двустороннюю заточку.

Кроме того, радиальные ножи 21, 22 скребка 17 и радиальные ножи 25, 26 скребка 19 лежат в одной плоскости, при этом их одноименные радиальные ножи пространственно противоположны относительно продольной оси штанги 20, а именно нож 21 противоположен ножу 25, а нож 22 противоположен ножу 26. Радиальные ножи 23, 24 среднего скребка 20 развернуты относительно крайних на 90°. В скребках 17, 18, 19 жестко закреплен резак 27, представляющий из себя две идентичные пластины 28 и 29 в виде лент с заточкой обоих краев вовнутрь. Концы пластин 28, 29 закреплены на меньших основаниях трапеций вторых радиальных ножей 22, 26 крайних скребков 17, 19 с образованием между ними угла, при котором рабочая поверхность пластин резака 27 равноудалена от внутренней боковой поверхности насосно-компрессорной трубы. Кроме того, в месте соединения пластины 28, 29 образуют острие 30. Средняя часть пластин 28, 29 закреплена соответственно на меньших основаниях радиальных ножей среднего скребка 18 симметрично относительно продольной осевой линии штанги 20.

Кроме того, устройство содержит узел 31 присоединения к гибкому тяговому органу и утяжелитель 32, корпус которого выполнен протяженным, а нижний конец корпуса утяжелителя 32 имеет форму конуса 33. Штанга 20 нижним концом жестко закреплена на верхнем конце корпуса утяжелителя 32, а верхним концом соединена с узлом 31 присоединения (вертлюг) к гибкому тяговому органу (не показан). При этом продольные осевые линии корпуса утяжелителя 31, штанги 20 и узла присоединения 31 совпадают. Корпус утяжелителя 32 и штанга 20 выполнены пустотелыми. Штанга 19 присоединена к нижнему концу корпуса утяжелителя 32 с образованием общей соосной внутренней полости 34 и с возможностью сообщения общей внутренней полости 34 с наружным пространством в месте соединения штанги 20 с узлом 31 присоединения к гибкому тяговому органу.

Для всех вариантов. Как показали испытания, оптимальным является соотношение между максимальным диаметром оболочки груза (Д1) и диаметром (Д2) сквозного осевого отверстия: Д2/Д1=1/2. При этом при снижении веса груза на 20% из-за выполнения сквозного осевого отверстия сила сопротивления встречного потока снижается на 60%.

Все радиальные ножи и резаки жестко закреплены посредством сварки. Обычно толщина радиальных ножей и резаков составляет 3 мм.

Двусторонняя заточка рабочих кромок всех радиальных ножей может быть выполнена при отношении длин заточенных сторон наружной к внутренней относительно осевой кромки, например, 1:5, например 0,5 мм : 2,5 мм соответственно. Заточку рабочей кромки резаков обычно выполняют от 30 до 35° относительно наружного края кромки.

Штанга 4 (20) жестко закреплена, например, резьбовым соединением с контрением от проворота, нижним концом - на верхнем конце корпуса утяжелителя 14 (32), а верхним концом соединена с узлом 13 (31) присоединения к гибкому тяговому органу, например к вертлюгу, что снижает вероятность закручивания проволоки (не показана).

Длину меньшего основания трапеции радиальных ножей скребков, на которых закреплены резаки, а следовательно, высоту резаков выбирают из условия превышения максимально допустимого размера стыковочной щели в колонне НКТ, что обеспечивает беспрепятственное прохождение стыков скребками при перемещении устройства в обоих направлениях.

Вес утяжелителя 14 (32) выбирают исходя из характеристик скважины или в расчете на высокодебитную скважину, имеющую высокое давление (а, следовательно и высокую скорость движения) движущейся в ней жидкости. Последнее делает утяжелитель универсальным.

Длину корпуса утяжелителя выбирают исходя из того, чтобы устройство вместе со скребками и узлом присоединения к гибкому тяговому органу входило в лубрикатор.

Перед сборкой устройства учитывают фактические данные о парафинистых отложениях в НКТ скважины, подлежащей обработке, и с учетом характеристик самой скважины и пласта выбирают вес корпуса утяжелителя и скребки соответствующей конструкции и диаметра.

Конус 15 (33) может быть выполнен как отдельная деталь и жестко закреплен на нижнем конце корпуса утяжелителя 14 (32), например, резьбовым соединением с контрением от раскручивания.

Корпус утяжелителя 14 (32) в верхней части может быть снабжен сквозным отверстием (не показано), осевая линия которого перпендикулярна вертикальной осевой линии корпуса утяжелителя, выполненным в верхней части корпуса утяжелителя 14 (32) ниже места присоединения верхнего скребка 11 (17), что позволяет оперативно заменять скребковую проволоку после выработки ее ресурса. Для чего штангу со скребками поднимают в лубрикатор, вставляют в отверстие штырь, фиксируют положение всего скребка, отвязывают отработавшую проволоку и привязывают новую.

Устройство выполняют из стали, которая должна быть коррозионно-стойкой, а также стойкой к кислотам и щелочам. Все резьбовые соединения законтривают шайбой Гровера или шплинтуют.

Все варианты заявленного устройства имеют возможность выполнения жестких соединений штанги со скребками с корпусом утяжелителя, конусом и узлом присоединения разборными, например резьбовыми. В результате обеспечивается возможность оперативной смены скребков на другие конструктивные размеры как по мере очистки НКТ, так и при переходе на другую скважину. Резьбовые соединения законтривают шайбой Гровера.

Сборка включает присоединение к нижнему концу корпуса конуса, а к верхнему концу - нижнего конца штанги со скребками, а к верхней части штанги - устройство присоединения к тяговому органу.

По первому варианту

Максимальный поперечный размер скребков близок к внутреннему диаметру НКТ (обычно меньше на 1 мм). Выбор поперечного размера скребка определяют исходя из характеристик скважины, при этом поперечный размер скребка находится в обратной зависимости от плотности парафиновых отложений и в прямой - от дебита скважины.

Длину меньшего основания трапеции вторых радиальных ножей 6, 8, 10 до выемки 12, в которой закреплен резак 11, выбирают из условия превышения максимально допустимого размера стыковочной щели в колонне НКТ, а высоту резака 11 (длину диагонали, соединяющей тупые углы) выбирают меньше этого размера, что обеспечивает беспрепятственное прохождение стыков скребками при перемещении устройства внутри НКТ в обоих направлениях.

По второму варианту длину меньшего основания трапеции всех радиальных ножей выбирают из условия превышения максимально допустимого размера стыковочной щели в колонне НКТ, а высоту закрепленного на них резака 27 выбирают меньше этого размера, что обеспечивает беспрепятственное прохождение стыков скребками при перемещении устройства внутри НКТ в обоих направлениях.

Заявленное устройство для очистки внутренней поверхности насосно-компрессорной трубы (варианты) работает следующим образом.

Устройство в собранном виде вводят в лубрикатор. Затем открывают задвижку лубрикатора и вводят устройство в очищаемую НКТ.

Для всех вариантов. В отложения первым врезается конус 15 (33), который центрирует положение устройства в НКТ. Конус 15 (33) обеспечивает прокладку рабочего канала: рыхлит и одновременно сглаживает отложения перед нижним скребком 3 (19). При этом конусная форма снижает встречное сопротивление среды при продвижении утяжелителя 14 (32) вниз, что облегчает продвижение всего устройства в целом, делает более плавным.

Утяжелитель 14 (32), практически не вращаясь, под тяжестью своего веса опускается вниз, увлекая за собой штангу 4 (20) с закрепленными на ней скребками 1, 2, 3 (17, 18, 19).

После прохождения конуса 15 (33) в НКТ на глубину, превышающую длину корпуса утяжелителя 14 (32), при дальнейшем спуске устройства под действием веса утяжелителя начинают работать скребки 1, 2, 3 (17, 18, 19).

По первому варианту. Первыми врезаются в отложения нижними боковыми рабочими кромками радиальные ножи 9, 10 нижнего скребка 3 и рыхлят их. Затем, по мере продвижения скребка 3 вниз, в парафиновые отложения врезаются с одной стороны - тупым углом резак 11, а с противоположной резаку - меньшее основание трапеции первого 9 радиального ножа. Резак 11 начинает срезать отложения по принципу плуга. Срезанные полосы, отворачиваясь в стороны, сползают по боками резака, одновременно падая в внутрь НКТ, крошатся и уносятся вверх потоком движущейся в НКТ жидкости. Одновременно при продвижении тупого угла резака 11 по обе стороны от него вдоль уменьшающей высоту пластины резака 11 ослабляется сцепление наслоений со стенками НКТ, уменьшая сопротивление резанию сужающимися концами резака 11. Кроме того, в рабочей зоне концов резака 11 отложения рыхлит первый радиальный нож 9 нижнего скребка 3, что также уменьшает сопротивление резанию.

Далее при продолжении спуска штанги 4 со скребками 1, 2, 3 в НКТ процесс срезания отложений повторяется. В этом случае последовательно в работу вступают второй 2 и первый 1 сребки, а именно: нижние боковые кромки второго радиального ножа 8 (6), закрепленный на нем резак 11 и первый радиальный нож 7 (5).

При этом, поскольку скребки 1, 2, 3 развернуты последующий относительно предыдущего таким образом, что резаки 11 смещены в пространстве один относительно другого на 120° и перекрывают друг друга, то первые радиальные ножи 5, 7, 9 скребков 1, 2, 3 рыхлят отложения в зоне перекрытия, образованной рабочими концами резаков 11, уменьшая сопротивление резанию.

Встречный поток уносит срезанные отложения вверх. Благодаря расстоянию между скребками 1, 2, 3 срезанные отложения не скапливаются, а продвигаются жидкостью вверх. При этом они дополнительно крошатся, разбиваясь об радиальные ножи 5-8 и резаки 11, что улучшает условия для их выноса из НКТ.

Во время обратного хода процесс срезания отложений повторяется. При этом поскольку скребки 1, 2, 3 имеют поперечный размер, близкий диаметру НКТ, а скребки в пространстве перекрывают друг друга, то во время обратного хода устройство выполняет чистовую обработку стенок НКТ.

Кроме того, поскольку поперечный размер скребков 1, 2, 3 по горизонтальной осевой близок к внутреннему диаметру НКТ, то во время перемещения устройства внутри НКТ обеспечивается центрация устройства.

По второму варианту. Первыми врезаются в отложения нижними боковыми рабочими кромками радиальные ножи 25, 26 нижнего скребка 19 и рыхлят их. По мере продвижения устройства вниз вступают в работу нижняя часть резака 27 и меньшее основание трапеции первого радиального ножа 25 нижнего скребка 19. При этом в парафиновые отложения врезаются практически одновременно с одной стороны - нижним острием 30 резак 27, а с противоположной резаку 27 стороны - меньшее основание трапеции первого радиального ножа 25. Резак 27 врезается в отложения нижним острием 30, а затем боковыми пластинами по принципу плуга. Благодаря заточке пластин 28, 29 резака 27 внутрь срезанные полосы, отворачиваясь в стороны, сползают по боками пластин 28, 29 резака 27, одновременно падая внутрь НКТ, крошатся и уносятся вверх потоком движущейся в НКТ жидкости. Одновременно за счет продвижения резака нижним острием 30 по обе стороны от него вдоль пластин 28 и 29 резака 27 ослабляется сцепление наслоений со стенками НКТ, уменьшая сопротивление резанию пластинам 28, 29 резака 27.

Далее, при продолжении спуска штанги 20 со скребками в НКТ в работу вступает второй скребок 18: в отложения врезаются нижние боковые рабочие кромки первого 25 и второго 26 радиальных ножей и рыхлят отложения непосредственно перед закрепленными на них пластинами 28, 29 резака 27, уменьшая сопротивление резанию и снижая усилие на резак 27 в месте его закрепления, повышая тем самым прочность конструкции устройства и снижая вероятность возникновения аварийных ситуаций.

Таким образом, при спуске нижняя часть резака 27, в которую входят половина первой 28 и второй 29 пластин, закрепленные с образованием нижнего острия 30 на втором радиальном ноже 26 третьего скребка 19 и на соответствующих первом 25 и втором 26 радиальных ножах второго скребка 18, срезает отложения по принципу плуга.

При дальнейшем спуске пластины 28, 29 резака 27 в месте их закрепления на втором скребке 18 и выше срезают отложения вертикальными полосами.

Последним в работу вступает первый скребок 17, в котором на меньшем основании трапеции второго радиального ножа 22 пластины 28, 29 резака 27 соединены и жестко закреплены с образованием между ними угла. В результате в отложения пластины 28, 29 врезаются рабочими кромками, соединенными углом. Кроме того, в отложения врезаются нижние боковые рабочие кромки второго 22 и первого 21 радиальных ножей и рыхлят отложения на стенках НКТ непосредственно перед закрепленными на них пластинами резака и на противоположной стороне соответственно. При дальнейшем продвижении вниз части пластин 28, 29, закрепленные на втором радиальном ноже 22 первого скребка 17 и втором скребке, срезают отложения продольными полосами.

Таким образом, при спуске вторая часть резака (верхняя), в которую входят половина первой 28 и второй пластин 29, закрепленные на соответствующих первом 23 и втором 24 радиальных ножах второго скребка 18 и соединенные и закрепленные на втором радиальном ноже 22 первого скребка 17, срезает отложения вертикальными полосами.

Встречный поток уносит срезанные отложения вверх. Благодаря расстоянию между скребками срезанные отложения не скапливаются, а продвигаются жидкостью вверх. При этом они дополнительно крошатся, разбиваясь об радиальные ножи и резаки, что улучшает условия для их выноса из НКТ через элементы скребков.

Во время обратного хода вторая часть резака 27 (верхняя) срезает отложения по принципу плуга, а первая часть резака 27 (верхняя) срезает отложения продольными полосами. В остальном процесс срезания отложений аналогичен. При этом поскольку: резак 27 выполнен непрерывным; рабочая поверхность пластин 28, 29 резака равноудалена от внутренней боковой поверхности насосно-компрессорной трубы; концы пластин 28, 29 жестко закреплены на меньших основаниях трапеций вторых радиальных ножей (острие 30), а средняя часть пластин 28, 29 жестко закреплена соответственно на меньших основаниях радиальных ножей 23, 24 среднего скребка 18 симметрично относительно продольной осевой линии штанги 20, то при подъеме устройства скребки и резак выполняют чистовую обработку. Причем обработка всей внутренней поверхности НКТ последовательно выполняется двумя видами техники среза: продольными полосами и отвальным по аналогии с работой плуга.

Кроме того, предлагаемая конструкция всех радиальных ножей, резака и крепление последнего обеспечивают одновременно выполнение функции центратора как при спуске, так и при подъеме устройства.

Для всех вариантов. В заявленном устройстве корпус утяжелителя 14 (32) и штанга 4 (20) выполнены пустотелыми, при этом штанга 4 (20) присоединена к нижнему концу утяжелителя 14 (32) с образованием общей соосной внутренней полости 16 (34) и с возможностью сообщения общей внутренней полости с наружным пространством в месте присоединения штанги 4 (20) к гибкому тяговому органу 13 (31). В результате образуется дополнительный канал для выхода вверх газожидкостной смеси, что обуславливает снижение давления на корпус утяжелителя 14 (32) со стороны встречного потока газожидкостной смеси и, как следствие, улучшает условия для работы скребков. Одновременно со снижением сопротивления встречного газожидкостного потока снижается сопротивление резанию и, следовательно, снижается усилие резания. В результате повышается качество очистки и стабильность работы устройства, снижается вероятность возникновения аварийных ситуаций.

Кроме того, благодаря малому диаметру осевого отверстия по сравнению с внутренним диаметром НКТ скорость газожидкостного потока через общую для корпуса утяжелителя 14 (32) и штанги 4 (20) внутреннюю полость 16 (34) значительно превышает скорость выноса отложений потоком, движущимся вдоль стен НКТ. В результате выходящая из полости штанги струя газожидкостной смеси образует завихрения, которые подхватывают куски срезанных отложений, разбивают их на более мелкие фракции и способствуют увеличению скорости их выноса из НКТ. При этом повышается качество очистки.

Группа изобретений относится к нефтяной промышленности и может быть использовано для удаления отложений с поверхности насосно-компрессорных труб. Устройство содержит три идентичных скребка, закрепленных на общей штанге, каждый с двумя идентичными радиальными ножами в форме равнобочной трапеции. Все радиальные ножи жестко закреплены большими основаниями трапеций на боковой поверхности штанги под углом 90° к ее поверхности, параллельно ее продольной осевой линии и развернуты относительно друг друга на 180°. У первых радиальных ножей выполнены рабочими боковые стороны и меньшее основание трапеции. У вторых радиальных ножей рабочие только боковые стороны трапеции. Корпус утяжелителя и штанга выполнены пустотелыми. Для первого варианта: на меньшем основании трапеции вторых радиальных ножей закреплен резак в форме тупоугольного параллелограмма. Резак закреплен по диагонали, соединяющей тупые углы, выгнут в направлении стенки очищаемой трубы и равноудален от нее. Для второго варианта: радиальные ножи крайних скребков лежат в одной плоскости и пространственно противоположны относительно продольной оси штанги. Радиальные ножи среднего скребка развернуты относительно крайних на 90°. В скребках жестко закреплен резак из двух идентичных пластин в виде лент с заточкой обоих краев вовнутрь. Уменьшается сопротивление резанию, снижается усилие резания, повышается качество очистки. 2 н.п. ф-лы; 11 ил.

1. Устройство для очистки внутренней поверхности насосно-компрессорной трубы, включающее узел присоединения к гибкому тяговому органу, утяжелитель, корпус которого выполнен протяженным, а нижний конец корпуса утяжелителя имеет форму конуса, идентичные скребки, закрепленные на общей штанге через равное расстояние друг от друга, причем штанга нижним концом жестко закреплена на верхнем конце корпуса утяжелителя, а верхним концом соединена с узлом присоединения к гибкому тяговому органу, при этом продольные осевые линии корпуса утяжелителя, штанги и узла присоединения совпадают, кроме того, каждый скребок содержит по два идентичных по форме радиальных ножа, выполненных в форме равнобочной трапеции, боковые стороны которой выполнены рабочими и имеют двустороннюю заточку, и резак, жестко закрепленный на меньшем основании трапеции радиального ножа, радиальные ножи жестко закреплены большими основаниями трапеций на боковой поверхности штанги под углом 90° к ее поверхности, параллельно ее продольной осевой линии, при этом скребки развернуты на штанге относительно друг друга, отличающееся тем, что устройство содержит три скребка, в которых первый и второй радиальные ножи развернуты относительно друг друга на 180° и жестко закреплены большими основаниями трапеций на боковой поверхности штанги симметрично относительно ее продольной осевой линии, причем в каждом скребке меньшее основание трапеции первого радиального ножа выполнено рабочим и имеет двустороннюю заточку, а резак закреплен на меньшем основании трапеции второго радиального ножа, при этом скребки развернуты последующий относительно предыдущего таким образом, что резаки смещены в пространстве один относительно другого на 120° и перекрывают друг друга, при этом резак представляет из себя пластину в форме тупоугольного параллелограмма с заточкой рабочей кромки вовнутрь, которая в каждом скребке закреплена посредством выполненной выемки на меньшем основании трапеции второго радиального ножа по диагонали, соединяющей тупые углы, выгнута в направлении стенки очищаемой трубы и равноудалена от нее, при этом длина диагонали, соединяющей острые углы параллелограмма, такова, что в пространстве резаки скребков перекрывают друг друга, кроме того, корпус утяжелителя и штанга выполнены пустотелыми, при этом штанга присоединена к нижнему концу корпуса утяжелителя с образованием общей соосной внутренней полости и с возможностью сообщения общей внутренней полости с наружным пространством в месте соединения штанги с узлом присоединения к гибкому тяговому органу.

2. Устройство для очистки внутренней поверхности насосно-компрессорной трубы, включающее узел присоединения к гибкому тяговому органу, утяжелитель, корпус которого выполнен протяженным, а нижний конец корпуса утяжелителя имеет форму конуса, идентичные скребки, закрепленные на общей штанге через равное расстояние друг от друга, причем штанга нижним концом жестко закреплена на верхнем конце корпуса утяжелителя, а верхним концом соединена с узлом присоединения к гибкому тяговому органу, при этом продольные осевые линии корпуса утяжелителя, штанги и узла присоединения совпадают, кроме того, каждый скребок содержит по два идентичных по форме радиальных ножа, выполненных в форме равнобочной трапеции, боковые стороны которой выполнены рабочими и имеют двустороннюю заточку, и резак, жестко закрепленный на меньшем основании трапеции радиального ножа, радиальные ножи жестко закреплены большими основаниями трапеций на боковой поверхности штанги под углом 90° к ее поверхности, параллельно ее продольной осевой линии, при этом скребки развернуты на штанге относительно друг друга, отличающееся тем, что устройство содержит три скребка, в которых первый и второй радиальные ножи развернуты относительно друг друга на 180° и жестко закреплены большими основаниями трапеций на боковой поверхности штанги симметрично относительно ее продольной осевой линии, причем в крайних скребках меньшее основание трапеции первых радиальных ножей выполнено рабочим и имеет двустороннюю заточку, кроме того, радиальные ножи крайних скребков лежат в одной плоскости, при этом одноименные радиальные ножи крайних скребков пространственно противоположны относительно продольной осевой линии штанги, а радиальные ножи среднего скребка развернуты относительно крайних на 90°, кроме того, в скребках жестко закреплен резак, представляющий из себя две идентичные пластины в виде лент с заточкой обоих краев вовнутрь, концы которых соединены с образованием острия и жестко закреплены на меньших основаниях трапеций вторых радиальных ножей крайних скребков с образованием между ними угла, при котором рабочая поверхность пластин резака равноудалена от внутренней боковой поверхности насосно-компрессорной трубы, при этом средняя часть пластин закреплена соответственно на меньших основаниях радиальных ножей среднего скребка симметрично относительно продольной осевой линии штанги, кроме того, корпус утяжелителя и штанга выполнены пустотелыми, при этом штанга присоединена к нижнему концу корпуса утяжелителя с образованием общей соосной внутренней полости и с возможностью сообщения общей внутренней полости с наружным пространством в месте соединения штанги с узлом присоединения к гибкому тяговому органу.

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ (ВАРИАНТЫ) | 2009 |

|

RU2393333C1 |

| Способ установления наивыгоднейшего режима работы поворотно-лопастных гидравлических машин | 1950 |

|

SU93457A1 |

| RU 95107062 A1, 27.04.1997 | |||

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ (ВАРИАНТЫ) | 2009 |

|

RU2398096C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ НЕФТЕПРОМЫСЛОВЫХ ТРУБ ОТ ПАРАФИНА | 2009 |

|

RU2396421C1 |

| US 6227297 B1, 08.05.2001 | |||

Авторы

Даты

2014-09-10—Публикация

2013-07-23—Подача