Настоящее изобретение относится к фильтрам и фильтрующему материалу, и в частности, но не исключительно, к фильтрам табачного дыма, а также к способам их получения.

Известны многочисленные способы изготовления фильтрующего материала. Один способ, ранее предложенный заявителем, раскрыт в описании изобретения к патенту Великобритании N 2205102 A, где корпускулярную пластмассу, полисахарид, по выбору связующее вещество и воду загружают в экструдер, работающий при такой температуре и давлении, что при появлении из экструзионной головки экструдируемая заготовка (экструдат) принимает поперечное сечение, которое больше поперечного сечения выходного мундштука головки. Увеличенный в объеме продукт может быть подан в гарнитуру машины для изготовления сигаретных фильтров, либо измельчен, а затем собран и сформован в сигаретный фильтр в гарнитуре машины для изготовления сигаретных фильтров. Недостатком продукта, полученного в соответствии с доктриной указанного документа, является то, что, хотя продукт увеличен в объеме в значительной степени, он не очень подходит для стандартного фильтрующего продукта, поскольку при низком влагосодержании продукт может стать хрупким и ломким. Поэтому применение такого продукта в машине для изготовления фильтрующих наконечников, когда фильтрующий элемент сворачивают с тем, чтобы обеспечить взаимодействие с табачным стержнем, привело бы, вероятно, к его физическому разрушению. Кроме этого обнаружено, что полипропилен и другие пластики, имеющие аналогичные точки плавления, плавятся друг с другом и/или со средой расширения полисахарида и не ломаются, когда они оставлены в физической среде, не покидая расплавленной амальгамации пластмассы.

Задачей настоящего изобретения является создание способов получения фильтрующего продукта, который особенно пригоден для фильтрации табачного дыма и который разрушается, особенно при погодных условиях естественной окружающей среды.

Другой задачей настоящего изобретения является создание фильтрующего продукта, который имеет физические характеристики, пригодные для изготовления фильтрующих табачный дым элементов и сигарет с фильтрами, и который разрушается, особенно при погодных условиях естественной окружающей среды.

Погодные условия естественной окружающей среды были смоделированы с использованием погодного тестера Q.U.V. (горизонтальный выбор), изготовленного фирмой Q - Panel Company. Эта машина воспроизводит повреждение, вызванное воздействием солнечного света, дождя и росы на материалы, помещенные на открытом воздухе. Фильтры в соответствии с настоящим изобретением и традиционные фильтрующие элементы из ацетата целлюлозы и бумаги испытывают, подвергая образцы в течение определенных периодов времени действию чередующихся циклов ультрафиолетового света и влаги, при контролируемых повышенных температурах. Использовались следующие режимы циклов:

1. 8 часов на ультрафиолетовом свете при температуре 60oC.

2. 0,5 часа на "дожде" при комнатной температуре.

3. 3,5 часа конденсации при температуре 50oC.

Поставленная задача достигается экструдируемым фильтрующим материалом, включающим пластмассу, водорастворимую среду расширения полисахарида, связующее вещество и воду, в котором согласно изобретению точка плавления пластмассы выше рабочей температуры в операционных условиях процесса экструзии, а экструдированный фильтрующий материал выполнен разрушаемым.

Предпочтительным является то, что экструдируемый фильтрующий материал представляет собой материал для фильтрации табачного дыма.

В экструдируемом фильтрующем материале предпочтительно указанная пластмасса представляет собой один или более продуктов, выбранных из группы, включающей ацетат целлюлозы, полипропилен, полиэтилен или полистирол.

Указанный ацетат целлюлозы предпочтительно представляет собой хлопьевидный ацетат целлюлозы.

Указанная среда расширения полисахарида предпочтительно представляет собой крахмал, который, в свою очередь, представляет собой один или более выбранных из группы маисового крахмала, крахмала, имеющего более высокое относительное содержание амилозы, чем амилопектина, или химически модифицированного крахмала.

Целесообразным является то, что связующее вещество представляет собой одно или более веществ из группы, включающей целлюлозное связующее, пектин или альгинат.

Причем фильтрующий материал может включать 0-90 вес.% пластмассы, 0-100 вес.% полисахарида и 0-50 вес.% связующего.

Поставленная задача решается также способом изготовления экструдируемого фильтрующего материала, заключающимся в том, что пластмассу, водорастворимую среду расширения полисахарида, связующее вещество и воду смешивают вместе и экструдируют через выходной мундштук экструзионной головки, пластмассу выбирают таким образом, чтобы точка ее плавления была выше рабочей температуры процесса экструзии при любом рабочем давлении, причем экструдированный продукт является ячеистым и разрушаемым.

Экструзия предпочтительно происходит при давлениях у головки экструдера выше атмосферного давления. Альтернативно экструзия может происходить, в основном, от атмосферного давления в вакуум, как например, при литье под давлением.

Пластмасса предпочтительно включает 0-90 вес.% одного или более веществ из группы, включающей ацетат целлюлозы, полиэтилен, полипропилен и полистирол, полисахаридное вещество включает 0-100 вес.% одного или более веществ из группы, включающей маисовый крахмал, крахмал, имеющий более высокое содержание амилозы, чем амилопектина, рисовый крахмал, маниоковый крахмал и химически модифицированный крахмал, связующее включает 0-50 вес.% одного или более веществ из группы, включающей целлюлозные связующие, пектины и альгинаты, при этом все материалы приведены в расчете на основу массы сухих веществ, подаваемых в экструдер, и 1-35 вес.% воды подают в экструдер в пересчете на массу материалов плюс вода, подаваемых в экструдер.

Более предпочтительно пластмасса присутствует в количестве около 80 вес. %, полисахаридное вещество в количестве около 15 вес.% и связующее в количестве около 5 вес. % сухих материалов, подаваемых в экструдер, и вода присутствует в количестве 8-20 вес.% от всего материала, включая воду, подаваемого в экструдер.

Альтернативно пластмасса присутствует в количестве 55-75 вес.%, полисахаридное вещество в количестве 20-35 вес.% и связующее в количестве 5-15 вес. % сухих материалов, подаваемых в экструдер, и вода присутствует в количестве 8-20 вес.% всего материала, включая воду, подаваемого в экструдер.

Предпочтительно пластмасса присутствует в количестве 65-95 вес.%, полисахаридное вещество в количестве 1-35 вес.% и связующее в количестве 1-15 вес.% на сухую массу материалов, подаваемых в экструдер, и вода присутствует в количестве 8-15 вес.% от всего материала, включая воду, подаваемого в экструдер.

Желательно пластмасса присутствует в количестве 0-50 вес.%, полисахаридное вещество в количестве 50-100 вес.% и связующее в количестве 0-50 вес. % в расчете на массу сухих материалов, подаваемых в экструдер, и вода присутствует в количестве 5-50 вес.% от всего материала, включая воду, подаваемого в экструдер.

Поставленная задача также решается разрушаемым курительным изделием, включающим разрушаемое курительное вещество, облаченное в разрушаемый оберточный материал, и разрушаемый фильтр, содержащий экструдированный фильтрующий материал, облаченный в разрушаемый оберточный материал, причем экструдированный фильтрующий материал представляет собой водорастворимую среду расширения полисахарида и изделие получено в соответствии с вышеописанным способом.

Экструдированный фильтрующий материал может дополнительно содержать не более 90 вес.% пластмассы, не более 50 вес.% связующего или смесь не более 90 вес.% пластмассы и не более 50 вес.% связующего.

Поставленная задача решается также экструдируемым фильтрующим материалом, включающим водорастворимую среду расширения полисахарида, связующее и воду, который согласно изобретению содержит неорганическое вещество и фильтрующий материал выполнен разрушаемым.

Неорганическое фильтрующее вещество может содержаться в таком фильтрующем материале в количестве 60-85 вес.%, среда расширения полисахарида в количестве 5-20 вес. %, связующее в количестве 5-25 вес.% сухих веществ, подаваемых в экструдер.

В экструдер дополнительно может подаваться пластификатор в количестве 3-10 вес%.

Поставленная задача также решается способом изготовления экструдируемого фильтрующего материала, заключающимся в том, что неорганическое вещество, водорастворимую среду расширения полисахарида, связующее вещество и воду смешивают вместе и экструдируют через выходной мундштук экструзионной головки, неорганическое вещество выбирают таким образом, чтобы точка его плавления была выше рабочей температуры процесса экструзии при любом рабочем давлении, причем экструдированный продукт выполнен ячеистым и разрушаемым.

Используемый в данном описании термин "разрушаемый" означает, что все водорастворимые или вододиспергируемые компоненты растворяются или диспергируются, а водонерастворимые или водонедиспергируемые компоненты не образуют расплавленную амальгамацию. Происходит изменение в физической форме, а прочность и форма экструдата теряются под воздействием воды и/или солнечного света.

Используемый в данном описании термин "водорастворимый" применительно к среде расширения полисахарида означает соединение, которое входит в раствор (полностью или частично) или образует суспензию в воде. Среду водорастворимого полисахарида можно альтернативно определить как среду водосуспендируемого полисахарида. Среда в конечном экструдированном продукте также должна абсорбировать воду, вызывая дезинтеграцию структуры продукта из-за свойств среды.

Используемый в данном описании термин "экструдированный" относится к любому способу, при котором материал экструдируют через мундштук экструдера, под давлением или нет, в условиях, которые подвергают экструдируемый материал снижению давления. Предпочтительно, снижение давления варьируется от снижения на 15 бар до снижения на 70 бар при выходе из мундштука, хотя в случае использования сахара в качестве пластификатора разность давлений может доходить до 170 бар. Снижение давления может быть достигнуто путем экструзии в вакуум.

Используемый в данном описании термин "пластмасса" включает искусственные волокна, либо вещества натуральные или другие, которые могут проявлять пластические свойства, например, ацетат целлюлозы. Выбор материала зависит от способа изготовления фильтрующего материала и рабочих условий данного способа. При использовании ацетата целлюлозы последний представляет собой предпочтительно хлопьевидный ацетат целлюлозы. Максимальный размер частиц пластмассы естественно определяется конфигурацией экструдера. Размер частиц варьируется в диапазоне от < 75 мкм до >500 мкм.

Предпочтительно, хлопьевидный ацетат целлюлозы имеет то же качество, то есть, чистоту и степень замещения, что и материал, поставляемый для получения традиционного жгута волокна из ацетата целлюлозы.

В качестве неорганического вещества могут быть использованы минеральные земельные вещества, включающие одно или более веществ из группы, содержащей вермикулит, глинозем, углерод, гидроксид алюминия или мел. Также могут быть использованы такие вещества, как Metaspheres 50, алюминосиликаты, такие как Garolite и Trihyde. Garolite представляет собой фирменное наименование Croxton & Garry, Dorking, инертного низкоплотного наполнителя из полых силикатных стеклогранул. Metaspheres 50 представляет собой фирменное наименование Phillite Ltd. Trihyde представляет собой фирменное наименование Croxton & Garry, Dorking, тригидрата алюминия. Предпочтительно, неорганические вещества имеют корпускулярную форму. Также можно использовать смеси этих соединений.

Средой расширения предпочтительно является крахмал, который может быть натуральным крахмалом, таким как маисовый крахмал, имеющий более высокое относительное содержание амилопектина, нежели амилозы, или крахмал, имеющий более высокое содержание амилозы, например, Hylon (VII) (зарегистрированный товарный знак), поставляемый на рынок National Starch and Chemical Company. Также можно использовать рисовый крахмал или маниоковый крахмал. Химически модифицированный крахмал, такой как гидроксипропиламилоза, поставляемая на рынок под зарегистрированным товарным знаком Ecofoam, также может быть использован, при условии, что он является водорастворимым в достаточной степени. Химически модифицированные крахмалы, такие как кислотно-гидролизованные крахмалы или ферментно- гидролизованные крахмалы, могут быть также пригодны. Пригодным крахмалом является крахмал пищевого сорта. Также можно использовать смеси крахмалов. Кроме того, можно использовать смеси сред расширения.

В качестве целлюлозного связующего может быть использовано такое как гидроксиэтилцеллюлоза, гидроксипропилцеллюлоза, либо карбоксиметилцеллюлоза, такая как натрийкарбоксиметилцеллюлоза. Также могут быть использованы пектины и альгинаты, либо иные аналогичные водорастворимые связующие. Помимо этого, можно использовать смеси связующих веществ.

В процессе экструзии в экструдер подают, предпочтительно, 0-90% пластмассы, 0-100% полисахарида и 0-50% связующего в расчете на сухую массу материала, подаваемого в экструдер. Вода может составлять 1-35%, предпочтительно 1-30%, более предпочтительно 1- 25%, и даже более предпочтительно 5-20% от массы материалов плюс воды, подаваемых в экструдер. Когда выше приведены 0%, соответствующий компонент должен пониматься как необязательный компонент.

Когда пластмассу желательно экструдировать в разрушаемой форме в соответствии с настоящим изобретением, пластмасса предпочтительно присутствует в количестве от 50 до 90% в расчете на сухую массу. Среда расширения полисахарида в этом случае предпочтительно присутствует в 10 количестве от 1 до 50 вес.%, а связующее в количестве от 1 до 20 вес.%.

Однако заявитель обнаружил, что с целью снижения стоимости и получения фильтрующего материала, который является более разрушаемым или по крайней мере разрушаемым до натуральных продуктов, количество пластмассы можно уменьшить, даже снизить до нуля. Соответственно, относительные содержания полисахарида можно увеличить выше уровня 50%, даже до уровня 100% сухих веществ, подаваемых в экструдер, то есть, крахмал может быть сухим материалом. Можно с выгодой использовать пластификатор, особенно в последнем варианте. Во всех приведенных вариантах присутствие пластификатора служит цели придания экструдату эластичности, что особенно полезно при переработке экструдата. Таким образом, пластмасса может присутствовать в количестве от 0 до 50%, среда расширения полисахарида - в количестве от 50 до 100%, а связующее - в количестве от 0 до 50%, причем все массовые проценты приведены в расчете на сухую массу материалов, подаваемых в экструдер.

По выбору фильтрующий материал может дополнительно содержать 0- 25% от сухой массы материалов, подаваемых в экструдер, пластификатора, такого как глицерин, сахар или увлажнитель. При этом можно использовать, предпочтительно от 0 до 20%, более предпочтительно от 0 до 15%, и даже более предпочтительно от 0 до 10% пластификатора, в зависимости от характеристик продукта.

В одном варианте, используемом в настоящее время, пластмасса присутствует в количестве около 80 вес.%, полисахарид присутствует в количестве около 15 вес.% и связующее присутствует в количестве около 5 вес.% сухих веществ, загружаемых в экструдер. Вода, подаваемая в экструдер в этом составе, предпочтительно присутствует в количестве от 8 до 20 вес.%, и предпочтительно в диапазоне 10-15 вес.% от всего материала, включая воду, подаваемого в экструдер, в зависимости от требуемых характеристик продукта.

В альтернативных вариантах состав включает пластмассу в количестве 55-75%, полисахарид в количестве 20-35% и связующее в количестве 5-15% в расчете на массу сухих веществ, загружаемых в экструдер. Вода, подаваемая в экструдер в этом составе, предпочтительно присутствует в количестве от 8 до 20 вес. %, и предпочтительно в диапазоне 10-15 вес.% от всего материала, включая воду, подаваемого в экструдер.

В других альтернативных вариантах изобретательской мысли состав может включать пластмассу в количестве 65-95%, полисахарид в количестве 1-35% и связующее в количестве 1-15% в расчете на массу сухих веществ, загружаемых в экструдер. Вода, подаваемая в экструдер в этом составе, предпочтительно присутствует в количестве от 8 до 15 вес.% от всего материала, включая воду, подаваемого в экструдер.

В дополнительных вариантах состав может включать пластмассу в количестве 0-50%, полисахарид в количестве 50-100% и связующее в количестве 0-50% в расчете на массу сухих веществ, загружаемых в экструдер. Вода, подаваемая в экструдер в этом составе, присутствует в количестве от 5 до 50 вес.% от всех веществ, включая воду, подаваемых в экструдер.

Цилиндр экструдера имеет температурный профиль, варьирующийся от загрузочного отверстия, или первой секции, где температура составляет менее 65oC, второй секции, имеющей температуру 65oC, третьей секции с температурой 85oC и головки экструдера, или четвертой секции, которая имеет температуру 115oC. Температура экструдата у головки поэтому превышает 100oC. Однако температура экструдата у головки экструдера может варьироваться от 50 до 200oC. Естественно, что температура у головки экструдера будет зависеть от пластмассы, подаваемой в экструдер, точки ее плавления и физических требований получаемого фильтрующего материала.

Рабочее давление, а также крутящий момент и течение, вызываемое экструдером, зависят, например, от характера материала и состава материала, подаваемого в экструдер, скорости вращения винта, конфигурации винта, количества воды в смеси, содержащейся в цилиндре, скорости подачи, а также размера головки экструдера. Поэтому точные условия эксплуатации будут зависеть от состава используемого материала, конфигурации экструдера и требуемых характеристик продукта, после экструзии. Эти условия могут быть без труда определены средним специалистом в данной области техники.

Целью ввода воды в экструдер является приготовление вспененной структуры экструдата. Подаваемые в экструдер материалы подвергаются воздействию теплоты, сдвига и давления так, чтобы вся вода или по меньшей мере ее часть, сразу же после появления из мундштука экструдера превращались в пар, создавая тем самым ячейки в пределах экструдата с последующим набуханием экструдата. Воду можно нагнетать в экструдер через загрузочные отверстия в цилиндре экструдера и/или подавать в экструдер через его питатель.

Ячеистая структура, создаваемая испарением воды при появлении из выходной головки экструдера, приводит, предпочтительно, к получению пористой структуры для прохождения воздуха и/или дыма. Ячеистая структура может включать часть закрытых, ячеек и часть ячеек, которые являются соединенными между собой или открытыми, при условии, что между ячейками существует значительная степень соединения по длине экструдата с тем, чтобы создать приемлемый перепад давления по отрезаемой части экструдата. Перепад давления можно измерить, например, когда отрезаемая часть экструдата помещена в машину для испытания на перепад давления. Измерение перепада давления является показателем сопротивления воздуху, когда воздух нагнетается по длине отрезаемой части экструдата.

Фильтрующий материал экструдируют, предпочтительно, в виде стержня фильтрующего материала, например, экструзией до атмосферного давления через кольцевую головку. Это особенно важно для фильтрующего материала, используемого в качестве фильтра табачного дыма, поскольку такая форма приближается к традиционному внешнему виду фильтрующего стержня. Размер и характеристики стержня также можно регулировать. Альтернативно, экструдат может принимать форму листа, который затем можно разделить на обрезки и подать через вытяжную трубу в гарнитуру машины для изготовления сигарет, например. В другом альтернативном варианте экструдат может быть экструдирован под вакуумом в трубчатую пресс- форму.

На экспериментальном экструдере, например, Clextral BC21, диаметр головки может составлять около 2,5-10 мм. Расширенный экструдат, выходящий из головки, затем может быть классифицирован по размеру и отформован до традиционного или желаемого диаметра стержня. Предпочтительный размер головки для промышленных целей можно легко определить по результатам масштабирования экспериментальной конструкции до полного размера.

Композиция экструдируемого фильтрующего материала будет аналогична композиции материалов, подаваемых в экструдер, из-за закрытой системы работы. Композиция конечного продукта будет зависеть от условий влажности, в которых осуществляют измерение продукта.

Влагосодержание экструдата на выходе головки, как правило, составляет около 5-35%. Плотность конечного продукта после экструзии может варьироваться в пределах 100 мг/см3-560 мг/см3. Преимущественно, плотность конечного продукта составляет от 100 мг/см3 до 400 мг/см3, и предпочтительно, от 125 мг/см3 до 300 мг/см3. Стержни фильтрующего материала могут быть получены в соответствии с предлагаемым способом и иметь плотность, аналогичную плотности традиционных фильтровальных стержней. Обычно плотность конечного продукта зависит от первоначального состава материала, подаваемого в экструдер, рабочих характеристик экструдера и способа, с помощью которого им управляют после экструзии.

Экструдированные стержни фильтрующего материала в соответствии с настоящим изобретением, когда они облачены в обертку, могут быть провентилированы с помощью лазера с тем, что варьировалась подача табачного дыма, когда стержень фильтра присоединен к стержню курительного вещества. Поверхность экструдированного стержня предпочтительно изготавливают перфорированной с применением лазерной обработки. Кроме того, можно использовать пористую пробочную обертку.

Обнаружено, что фильтрующая эффективность экструдированного фильтрующего материала может быть по существу постоянной в диапазоне перепада давления 30-120 мм H2O для стержня длиной 20 мм. Этот признак является удивительным и не наблюдается у традиционных стержней фильтрующего материала.

Также обнаружено, что обрезные стержни экструдированного фильтрующего материала, когда подвержены действию естественной окружающей среды, быстро начинают разрушаться в погодном тестере в пределах эквивалента того, что было бы в результате 24-часового воздействия естественной окружающей среды. Этот признак не проявляется традиционными фильтровальными стержнями из ацетата целлюлозы.

Стержни в соответствии с настоящим изобретением также показывают перепад давления в стержне в диапазоне от 100 мм H2O до 7000 мм H2O для стержня длиной 100 мм. Этот диапазон перепада давления значительно шире, нежели тот, который присущ традиционным фильтровальным стержням из ацетата целлюлозы. Значительный диапазон перепада давления мог бы стать благоприятным с точки зрения получения большого объема, например, для уменьшения диапазона перепада давления в соответствии с возможностями других методов переработки экструдированного стержня на выходе головки.

Стержни, экструдированные в соответствии с настоящим изобретением, имеют твердость, которая может быть по меньшей мере на 10% выше твердости стержней, выполненных из традиционного жгута ацетата целлюлозы. Заявитель обнаружил, что существует, однако, возможность достичь значений твердости, которые близки к значениям твердости традиционных фильтровальных стержней из ацетата целлюлозы, путем изменения состава материала, подаваемого в экструдер. Заявитель в настоящее время полагает, что регулировка операционных условий экструдера дает меньший эффект в отношении твердости, нежели изменение состава материала загрузки экструдера.

Экструдированный стержень также может включать фотодеградируемое вещество, которое промотирует разрушение на солнечном свету.

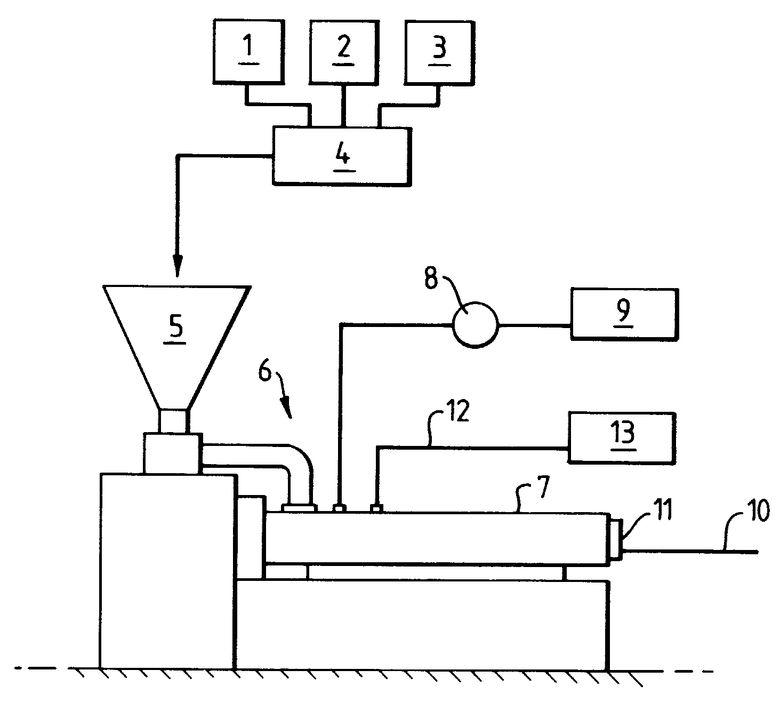

С тем, чтобы настоящее изобретение можно было привести без труда в действие, прилагается чертеж, на котором показано устройство для осуществления способа настоящего изобретения.

Примеры, иллюстрирующие настоящее изобретение, осуществляют следующим образом.

В Примерах 1, 2, 3 и 6 используют одни и те же компоненты пластмассы, полисахарида и смеси связующего, причем эта смесь содержит 80% хлопьевидного ацетата целлюлозы, 15% крахмала и 5% гидроксипропилцеллюлозы. Как показано на чертеже, каждый компонент может подаваться из расходных бункеров 1, 2, 3 в смесительный бункер 4. Смешанные компоненты подаются через питатель 5 в экструдер 6 Clextral BC21, имеющий цилиндр 7, который содержит четыре 100 мм секции цилиндра, и отношение длины к диаметру, равное 16:1. Впускное отверстие, или первая секция, цилиндра экструдера модифицировано, и отсутствует возможность регулировать температуру этой конкретной части цилиндра экструдера. Воду нагнетают через насос 8 из питающего источника 9 в отделение цилиндра, расположенное непосредственно ниже от впускного отверстия. Экструдированный продукт 10 забирают вручную непосредственно на выходе экструзионной головки 11 и подают в длинный лоток.

Пластификатор, сахар или увлажнитель можно добавлять в цилиндр 7 экструдера по нагнетающему трубопроводу 12 из питающего источника 13.

После сушки на воздухе все образцы разрезают в лаборатории до стандартной длины 70 мм или 100 мм, взвешивают и тестируют по окружности с использованием лазерного прибора Borgwaldt для измерения окружности. Перепад давления исследуют на сервомеханическом тестере ВАТ измерения перепада давления. Твердость также определяют с использованием стандартного тестера Borgwaldt измерения твердости фильтров. Обнаружено, что для экструдата, который имеет физические размеры больше тех наибольших размеров, которые могут быть измерены в традиционных измерительных аппаратах, трудно определить его точные размеры.

ПРИМЕР 1

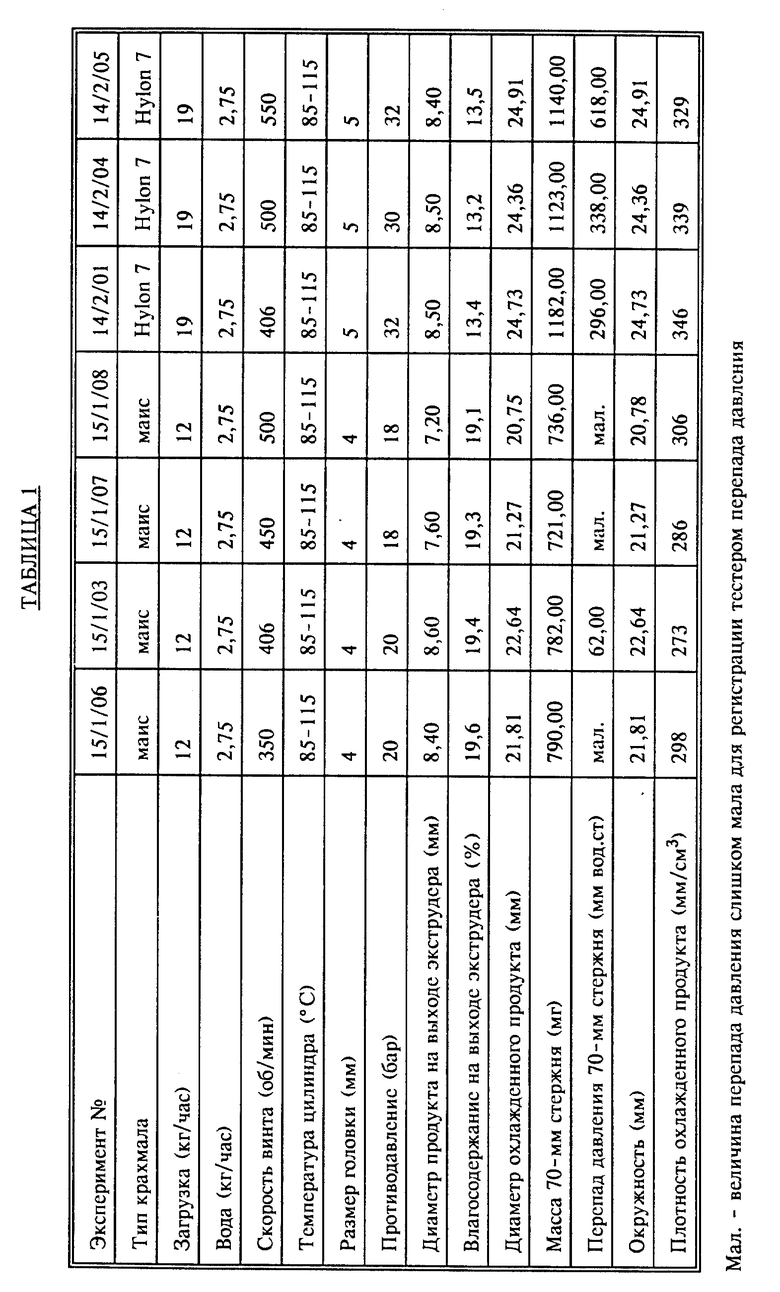

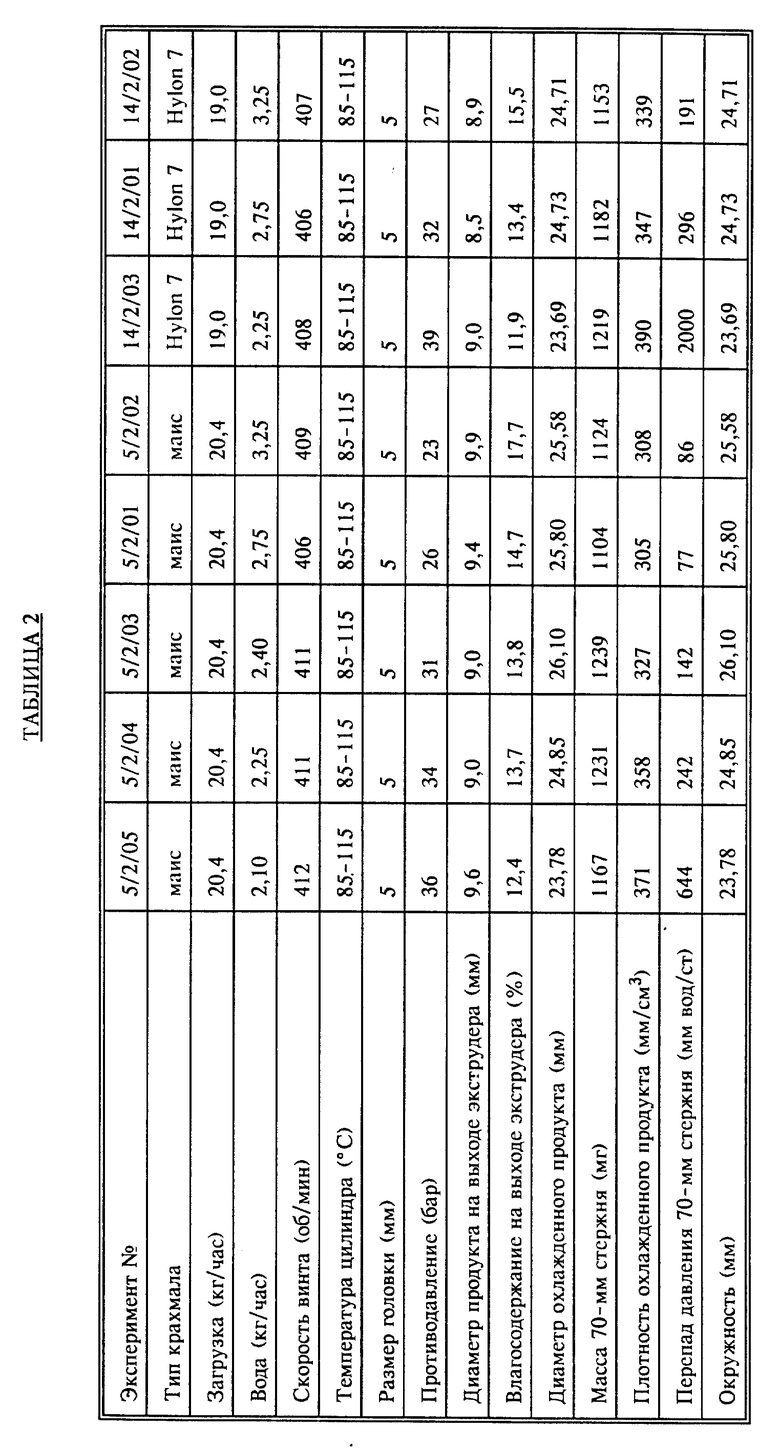

С использованием вышеприведенного состава проводят несколько экспериментов с применением разных скоростей вращения винта и скоростей подачи воды с тем, чтобы определить влияние на перепад давления в стержне. Результаты приведены в табл. 1 и 2 (см. в конце описания). Можно заметить, особенно на примере с Hylon 7, что повышение скорости вращения винта приводит к повышению перепада давления в стержне. Уменьшение скорости подачи воды также приводит к повышению перепада давления в стержне.

Диапазон перепада давления экструдированных стержней фильтрующего материала в соответствии с настоящим изобретением распространяется выше и ниже диапазона, достигаемого с использованием ацетата целлюлозы в качестве фильтрующего материала.

ПРИМЕР 2

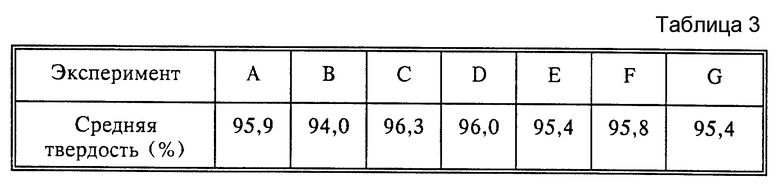

Испытывают ряд продуктов из различных экспериментов и определяют их твердость. Традиционные фильтры из жгута ацетата целлюлозы имеют среднюю величину твердости в диапазоне от 77 до 88%. Из данных, приведенных в табл. 3 (см. в конце описания) можно видеть, что твердость стержней в соответствии с настоящим изобретением находится в порядке по крайней мере на 10% выше, нежели твердость традиционных фильтров из ацетата целлюлозы.

ПРИМЕР 3

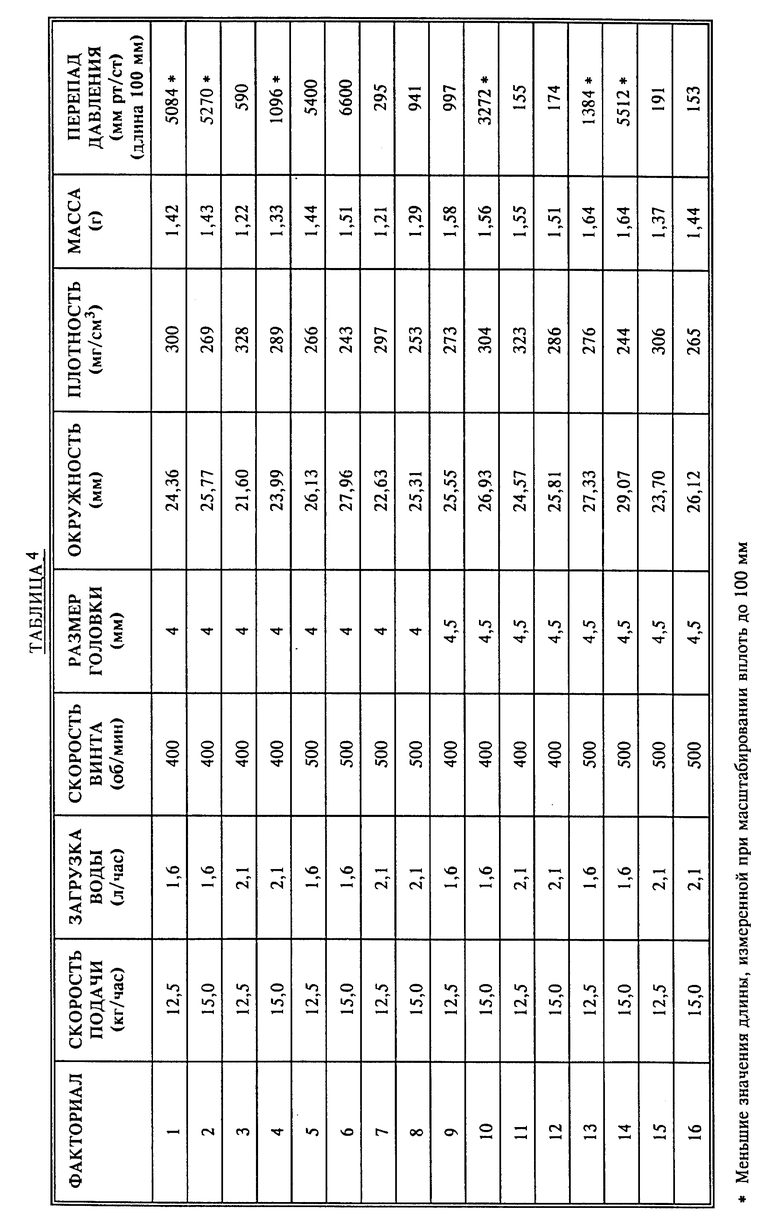

С целью оценки влияний ряда различных операционных параметров на предлагаемый состав или смесь, подаваемую в экструдер, протокол факториального эксперимента строят в отношении вышеприведенной смеси, то есть, смеси, содержащей 80% хлопьевидного ацетата целлюлозы, 15% кукурузного крахмала и 5% гидроксипропилцеллюлозы. Факториальный проект приведен в табл. 4 в конце описания. Физические характеристики конечного продукта определяют с использованием отрезков экструдата длиной 100 мм.

Статистический анализ этих данных показывает, что повышение скорости вращения винта приводит к повышению падения давления в стержне, а уменьшение скорости подачи воды также приводит к повышению перепада давления в стержне. Повышение размера экструзионной головки приводит к повышению перепада давления в стержне.

ПРИМЕР 4

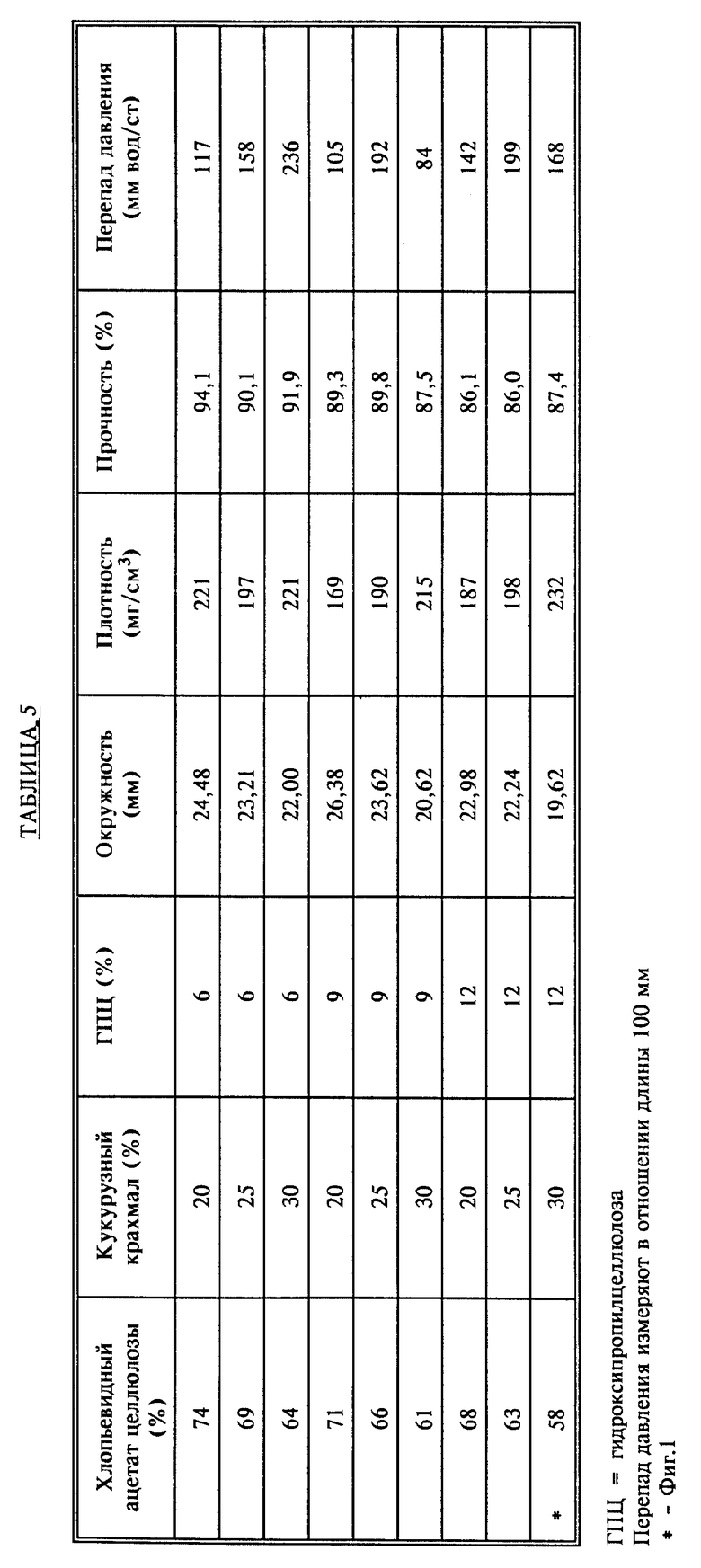

Ряд составов экструдируют через экструдер при тех же самых операционных условиях. Экструдер имеет мундштук головки размером 4 мм, скорость подачи воды 2,1 литра в час, скорость вращения винта 500 об/мин и расход материала 15 кг/час. В табл. 5 приведены используемые составы и измеренные физические характеристики конечного продукта (см. в конце описания).

Можно заметить, что твердость некоторых стержней в этих примерах может быть доведена до диапазона твердости традиционных фильтров из ацетата целлюлозы. Поэтому есть возможность получения разрушаемых фильтровальных стержней с твердостью, сравнимой с той, которую в настоящее время ожидает видеть потребитель сигарет с фильтром. Кроме того, окружность, плотность и перепад давления экструдированного конечного продукта также можно получить в пределах традиционных границ этих параметров.

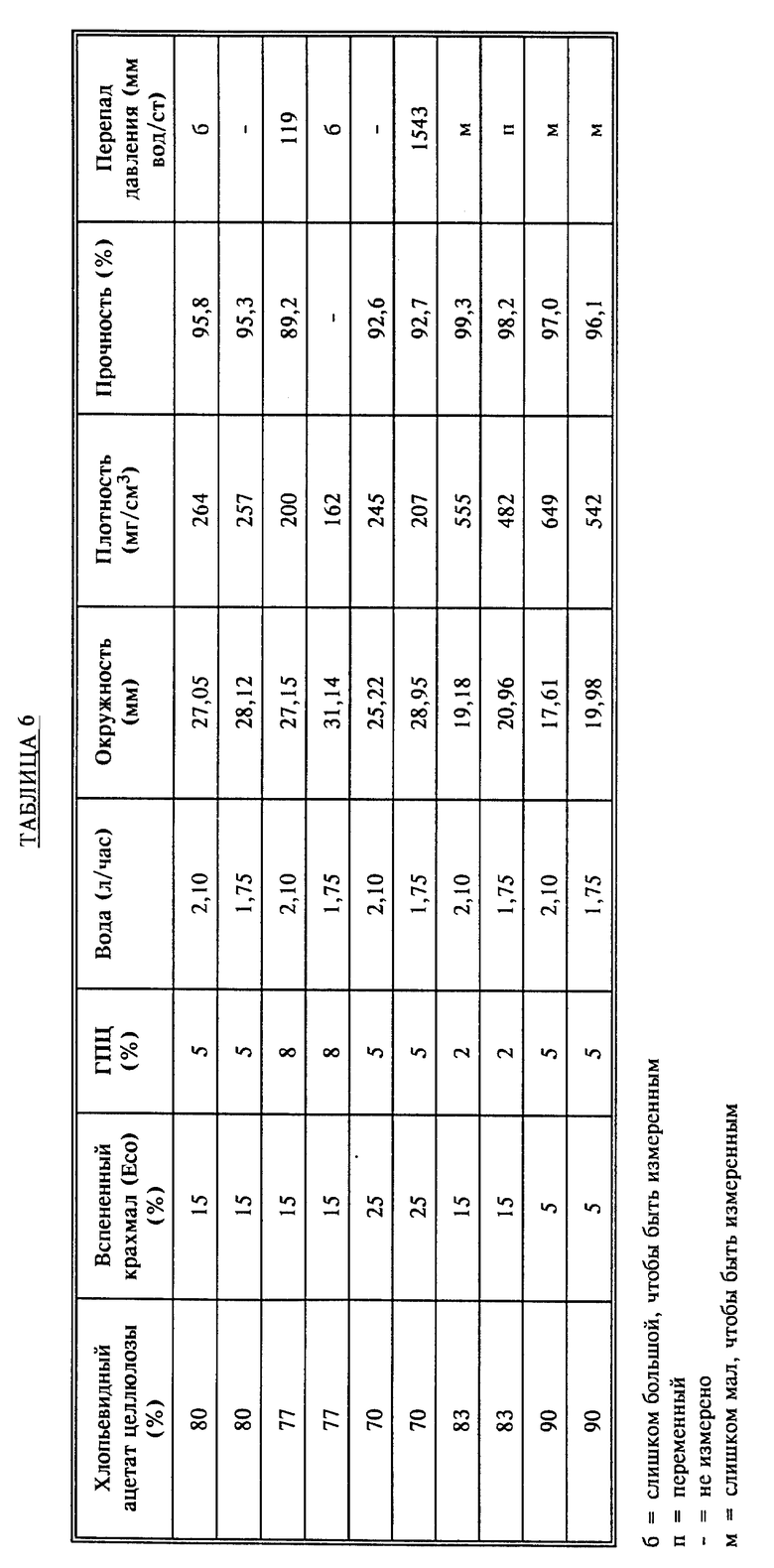

ПРИМЕР 5

Ряд составов с использованием среды расширения полисахарида, отличающейся от описанной в Примере 4, экструдируют через экструдер при следующих операционных условиях: размер мундштука головки 4,5 мм, скорость подачи материала 16,2 кг/час, приводящая к получению конечного продукта массой 270 г для образца, экструдированного в течение 1 минуты, и скорость вращения винта 500 об/мин. В табл. 6 приведены используемые составы и измеренные физические характеристики конечного продукта (см. в конце описания).

ПРИМЕР 6

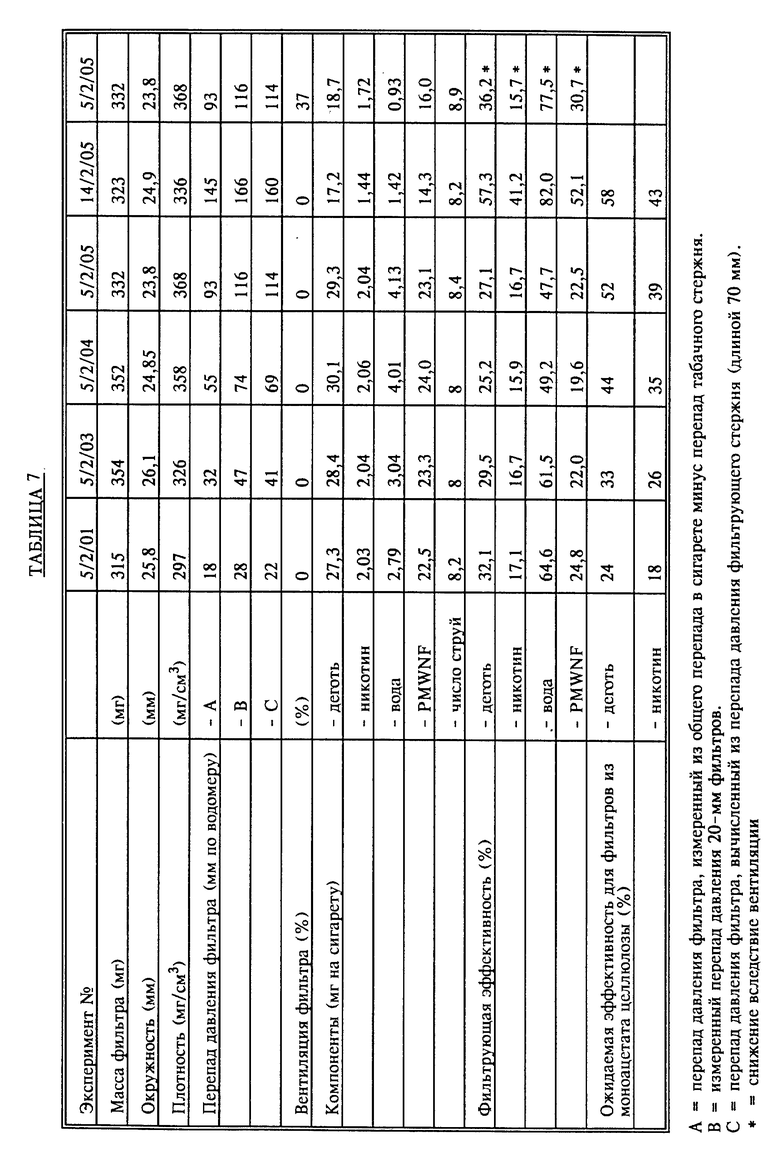

Сигареты изготавливают вручную, соединяя фильтр длиной 20 мм со стержнем длиной 64 мм табака Виргиния. Используемые элементы фильтра выбирают из экструдата Примеров 1 и 2. Эти сигареты курят в стандартных курительных условиях машины, а именно, каждую минуту пускают 35 см3 дыма продолжительностью 2 секунды, при этом фильтр имеет длину утолщенного конца 8 мм. Выкуривают пять сигарет каждого типа. Пропускающая и фильтрующая эффективности вместе с их теоретическими значениями для фильтров из моноацетата целлюлозы, имеющих эквивалентные значения длины и перепада давления, приведены в табл. 7 в конце описания.

Перепад давления фильтров измеряют тремя способами (A, B, C) с тем, чтобы проиллюстрировать разницу в показаниях. Эти различия в перепаде давления, возможно, вызваны разными уровнями недостаточной герметизации вокруг неровной поверхности наружной части фильтра, либо когда он присоединен к испытательной головке измерителя перепада давления, либо когда присоединен к табачному стержню с помощью армирующей бумаги. Ожидаемые значения фильтрующей эффективности для фильтров из моноацетата целлюлозы вычисляют с использованием среднего значения перепада давления этих трех показаний. Эффективности, вычисленные для наиболее высокого значения перепада давления, являются просто теоретическими, поскольку традиционный фильтр из ацетата целлюлозы, имеющий такой высокий перепад давления, не существует в рамках допустимых промышленных требований.

Можно отметить, что эффективность фильтрации в отношении экспериментальных фильтров показывает реакцию на повышение разности давлений, отличную от ожидаемой эффективности фильтрации для фильтров традиционной конструкции, выполненных из моноацетата целлюлозы. Эффективность фильтрации стержней в соответствии с настоящим изобретением остается постоянной в пределах перепада давления от 30 до 120 мм H2O. Напротив, обычные фильтры проявляют повышение в фильтрующей эффективности с повышением перепада давления.

Перепад давления и эффективность традиционного фильтра из ацетата целлюлозы находятся в прямой зависимости от общей площади поверхности волокна, используемого в конструкции фильтра. Различие в эффективности фильтров в соответствии с настоящим изобретением и традиционных фильтров из ацетата целлюлозы предполагает, что фильтры в соответствии с настоящим изобретением имеют другую физическую структуру.

Сходство фильтрующей эффективности фильтров в соответствии с изобретением может пригодиться дизайнеру в области изготовления сигарет. Например, для фильтровальных стержней длиной 20 мм и с перепадом давления в диапазоне от 20 до 120 мм H2O, которые имеют эффективно постоянную фильтрующую эффективность, последняя может, вероятно, варьироваться с увеличением или уменьшением длины фильтровального стержня.

Вентиляцию также можно использовать с целью изменения перепада давления фильтра и курительных способностей. Изобретение позволяет получать элементы фильтра, имеющие более высокие перепады давления, но меньшие значения фильтрующей эффективности, чем у традиционных фильтров из ацетата целлюлозы той же самой длины. Вентиляция элемента фильтра, полученного в соответствии с настоящим изобретением, позволяет не только снизить перепад давления, но также увеличить общее падение некоторых характеристик общей струи дыма так, чтобы перепад давления и характеристики фильтровального элемента равнялись тем, которые наблюдаются у фильтра из ацетата целлюлозы в аналогичной конструкции сигареты. Однако содержание компонентов дыма, которые обычно не испытывают воздействие фильтрации (например, газы, такие как угарный газ, парофазовые компоненты и т.д.), будет уменьшаться с помощью этой вентиляции.

Полагают, что намного более высокие значения диаметра экструдата могут быть получены путем изменения операционных условий экструдата. Однако параметры экструдата такие, как диаметр, которые намного выше традиционных диаметров, трудно определить с помощью общепринятой измерительной техники.

ПРИМЕР 7

Испытывают традиционные элементы фильтра из ацетата целлюлозы и бумаги вместе с элементами фильтра, полученными в соответствии с предлагаемым способом.

Для того, чтобы подвергнуть эти фильтровальные элементы условиям, моделирующим погодные условия естественной окружающей среды, их помещают в погодный тестер Q.U.V. на два часа и подвергают погодному циклу, описанному выше. Двухчасовое воздействие погодного тестера примерно эквивалентно 24-часовому воздействию погодных условий естественной окружающей среды.

В результате анализа этих образцов после испытания ускоренным погодным циклом ясно, что элементы фильтра настоящего изобретения существенно разрушены. Напротив, традиционные фильтры из ацетата целлюлозы и бумаги проявляют очень незначительные воздействия погодных условий.

ПРИМЕР 8

Осуществляют эксперимент с использованием состава, содержащего 65% хлопьевидного ацетата целлюлозы, 24% кукурузного крахмала и 11% гидроксипропилцеллюлозы, при этом скорость подачи составляет 8,86 кг/час. В цилиндр прибавляют глицерин со скоростью подачи 1,14 л/час. Скорость винта экструдера составляет 400 об/мин. Температурный профиль по цилиндру составляет 65oC, 85oC и 115oC соответственно для второй, третьей и четвертой секций. Головка экструдера имеет диаметр 6 мм. Противодавление у головки экструдера составляет около 1 бара (эта величина при низких давлениях варьируется в точности от 0 до 5 бар). Производительность экструдера составляет 9,36 кг/час.

После экструзии продукт имеет следующие физические характеристики:

Диаметр - 14,4 мм

Масса - 1283 мг/70 мм длины

Окружность - 24,97 мм

Перепад давления - 1078 мм H2O/70 мм длины

Твердость - 89,3% (измерение по Borgwaldt)

Влагосодержание (на выходе головки экструдера) - 9,8%

Содержание глицерина (на выходе головки экструдера) - 5,0%

ПРИМЕР 9

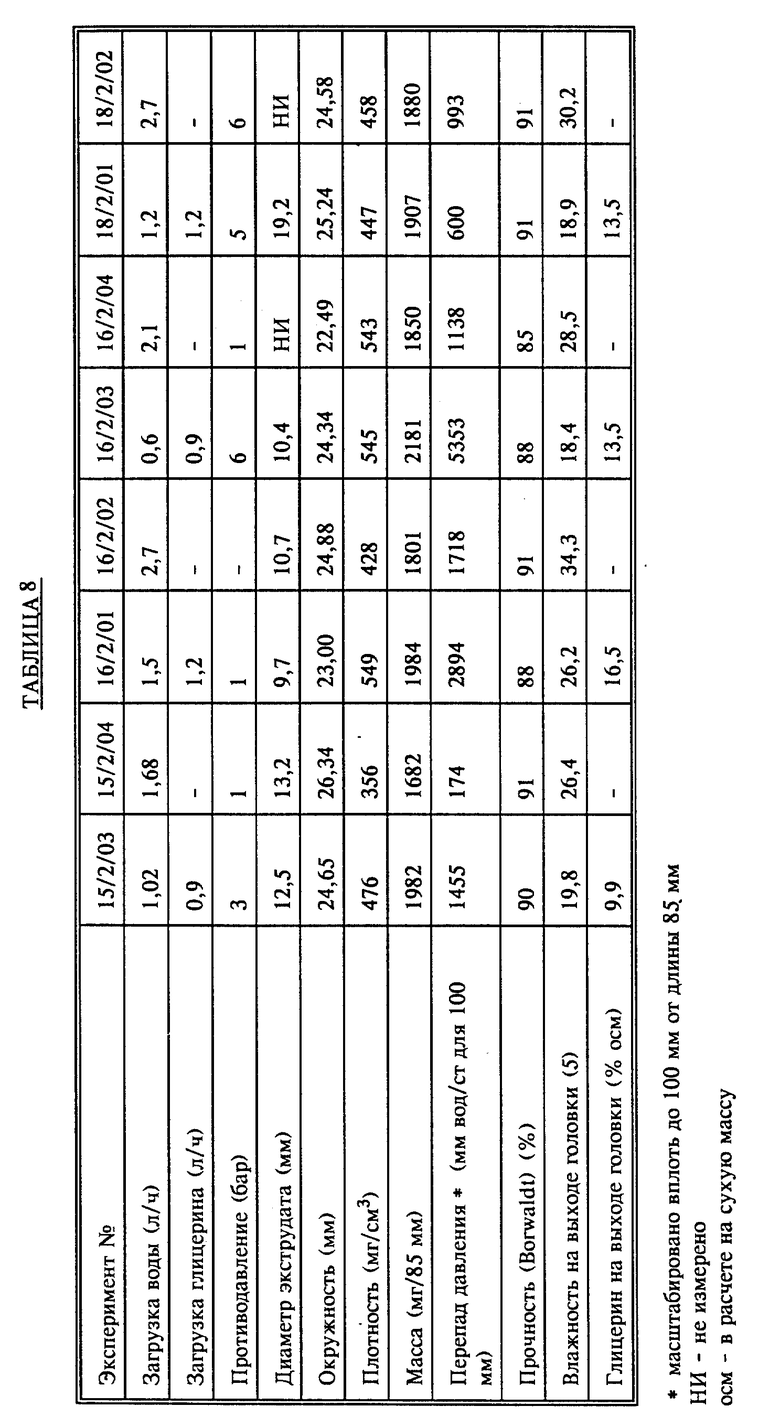

Ряд составов экструдируют с целью определения воздействия удаления пластмассы из состава, что тем самым повышает распадаемость продукта на натуральные компоненты. Экструдер имеет следующие операционные режимы: диаметр мундштука головки 6 мм и скорость вращения винта 400-420 об/мин. Ниже приведены номера экспериментов и составы.

Номер эксперимента - Экструдируемая смесь

15/2/03 - 100% гидроксипропиламилоза

15/2/04 - 100% гидроксипропиламилоза

16/2/01 - 50% гидроксипропиламилоза - 50% пектин

16/2/02 - 50% гидроксипропиламилоза - 50% пектин

16/2/03 - 70% гидроксипропиламилоза - 30% пропиленгликольальгинат

16/2/04 - 70% гидроксипропиламилоза - 30% пропиленгликольальгинат

18/2/01 - 60% кукурузный крахмал - 40% гидроксиэтилцеллюлоза

18/2/02 - 60% кукурузный крахмал - 40% гидроксиэтилцеллюлоза

Для номеров экспериментов 15/2/03 и 15/2/04 температуры цилиндра во второй, третьей и четвертой секциях составляют 55oC, 75oC, 105oC. Для остальных экспериментов температуры цилиндра составляют 65oC, 85oC и 115oC.

В табл. 8 приведены операционные режимы и измеренные физические характеристики (см. в конце описания).

Загрузка воды в экструдер, когда используется в отдельности, составляет около 29- 45%. При добавлении глицерина в экструдер содержание воды составляет 7-22% от массы всего материала, включая воду, загружаемого в экструдер.

Следует отметить, что значения твердости, вероятно ниже фактических, поскольку заявитель испытывал трудности в проведении измерений из-за меньшего диаметра, нежели обычный диаметр сигаретных стержней. Конфигурация винта для этих образцов отличается от конфигурации винта, используемой для предыдущих образцов.

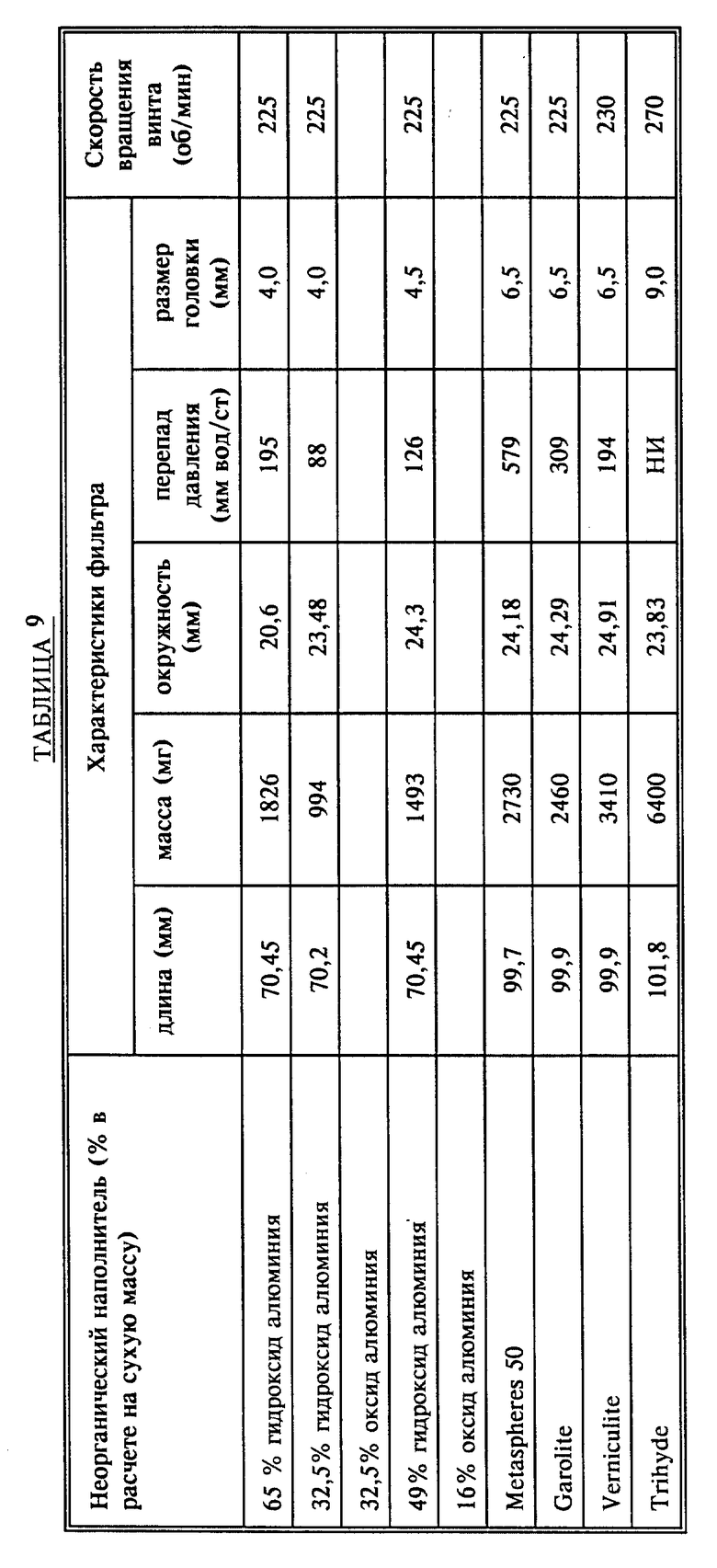

ПРИМЕР 10

Ряд экспериментов с использованием неорганических наполнителей на экструдере Baker Perkins MPF 50. Температура цилиндра в пяти секциях, ведущих к конечной секции головки, составляет 50oC, 65oC, 75oC, 85oC и 95oC, соответственно.

В каждой смеси материалов используют основной состав, содержащий, приблизительно, в расчете на массу сухих веществ, 65% неорганического наполнителя, 10% крахмала, 20% связующего с содержанием 12% гидроксипропилцеллюлозы и 8% карбоксиметилцеллюлозы, а также 5% глицерина. В цилиндр экструдера также прибавляют воду. В некоторых экспериментах неорганический наполнитель содержит смесь веществ. Конкретные неорганические наполнители и физические характеристики экструдируемых продуктов приведены в табл. 9 в конце описания.

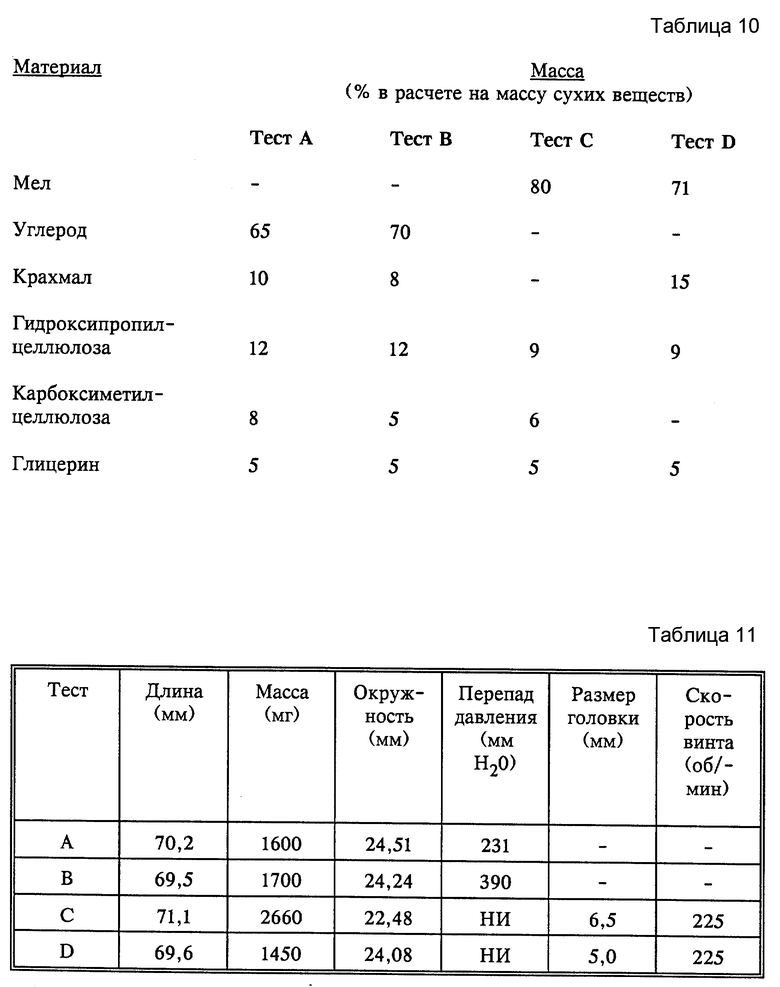

ПРИМЕР 11

Еще один ряд экспериментов осуществляют на том же экструдере и при тех же самых режимах цилиндра, как в Примере 10, с использованием мела и углерода (см. табл. 10 в конце описания).

В цилиндр экструдера также прибавляют воду. Физические характеристики экструдированного стержня приведены в табл. 11 (см. в конце описания)

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРУЮЩИЙ СЕРДЕЧНИК ДЛЯ ИЗДЕЛИЯ ДЛЯ КУРЕНИЯ И ИЗДЕЛИЕ ДЛЯ КУРЕНИЯ | 1994 |

|

RU2110198C1 |

| КУРИТЕЛЬНЫЙ НАЧИНОЧНЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ПЛОДОВЫЙ МАТЕРИАЛ | 2001 |

|

RU2256386C2 |

| КУРИТЕЛЬНОЕ ИЗДЕЛИЕ С ОБЕРТКОЙ, СОДЕРЖАЩЕЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2000 |

|

RU2236801C2 |

| ФИЛЬТР ТАБАЧНОГО ДЫМА И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2442508C2 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ТРУБКИ С ДВОЙНОЙ СТЕНКОЙ | 2015 |

|

RU2647817C1 |

| КУРИТЕЛЬНОЕ ИЗДЕЛИЕ | 2006 |

|

RU2403834C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ КУРИТЕЛЬНОГО ИЗДЕЛИЯ | 2007 |

|

RU2410993C2 |

| СМЕСИ ПОЛИМОЛОЧНОЙ КИСЛОТЫ И РАСТВОРИМОГО В ВОДЕ ПОЛИМЕРА | 2012 |

|

RU2561103C2 |

| СИГАРЕТНАЯ БУМАГА | 1990 |

|

RU2071520C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ГОРЮЧЕГО КОМПОНЕНТА ДЛЯ ИЗДЕЛИЯ ДЛЯ КУРЕНИЯ И КОМПОНЕНТ ДЛЯ ИЗДЕЛИЯ ДЛЯ КУРЕНИЯ | 1993 |

|

RU2097997C1 |

Изобретение относится к фильтрующим материалам, в частности используемым для сигаретных фильтров, и способам получения этих фильтрующих материалов. Экструдируемый фильтрующий материал, включает или пластмассу, или неорганическое вещество, имеющее точку плавления выше рабочей температуры, среду расширения полисахарида, связующее и воду. Эти компоненты подают в экструдер и подвергают процессу экструзии, который включает понижение давления после экструзии через выходной мунштук экструзионной головки вплоть до величины около 70 бар, чтобы произошло разбухание экструзата с получением ячеистой структуры материала. Фильтрующие материалы особенно пригодны для изготовления сигаретных фильтров, легко разрушаются в природной среде до натуральных продуктов, 5 с. и 25 з.п.ф-лы, 11 табл., 1 ил.

| ВЕЕРНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 1999 |

|

RU2205102C2 |

| СИСТЕМА АВТОНОМНОГО ЭЛЕКТРО- И ТЕПЛОСНАБЖЕНИЯ ЖИЛЫХ И ПРОИЗВОДСТВЕННЫХ ПОМЕЩЕНИЙ | 2003 |

|

RU2249125C1 |

| DE 3817889 A1, 15.12.88 | |||

| US 4350173 A, 21.09.82 | |||

| DE 3204639 A1, 16.09.82 | |||

| Фильтр для сигарет | 1983 |

|

SU1382393A3 |

Авторы

Даты

1999-10-27—Публикация

1994-03-10—Подача