Изобретение относится к устройствам, предназначенным для очистки жидкостей от механических примесей, преимущественно в системах дренажа напорных кварцевых ионообменных и сорбционных фильтров, предназначенных для осветления, очистки, умягчения, обработки вод промышленного и хозяйственно-питьевого назначения.

Напорные кварцевые, ионообменные, сорбционные фильтры имеют общие конструктивные элементы и принцип действия.

Наиболее широкое применение получили фильтры для осветления воды - напорные фильтры с фильтрующим слоем, состоящим из кварцевого песка.

В нормальных фильтрах используют кварцевой песок. Средний размер зерен фильтрующего материала составляет 0,5 - 1,0 мм.

Крупнозернистые фильтры содержат фильтрующий материал с размером зерен более 1 мм.

На дне фильтра устанавливаются дренажные устройства, предназначенные для отвода профильтрованной воды из-под фильтрующего слоя, не допуская выноса вместе с ней зерен фильтрующего материала, и равномерного распределения промывной воды на площади фильтра.

К дренажным устройствам относятся и, так называемые, дренажные колпачки различных конструкций, колпачок системы М.И.Чиркина, колпачок Института Водгео, колпачок системы Б.П.Полякова, колпачок системы Водоканалпроекта.

К дренажным колпачкам предъявляются определенные требования, они должны обладать достаточной механической прочностью, не разрушаясь под тяжестью загрузки и давления воды, не должны засоряться в процессе фильтрования и обеспечивать эффективную промывку фильтрующего материала (В.А.Клячко и др. Очистка воды промышленного водоснабжения, М., Гос. изд-во строит. литературы, 1950 г., с. 128 - 176, 226 - 232; А.Ф.Шабалин, Эксплуатация промышленных водопроводов, М., Металлургия, 1972, с. 236 - 243, 253 - 254, 361 - 365).

Общим признаком всех применяемых в напорных фильтрах дренажных колпачков является постоянный размер щелей на фильтрующих элементах.

Известен щелевой фильтр для очистки жидкости (авторское свидетельство СССР N 1519749, B 01 D 29/48, 1989), содержащий фильтрующий элемент с внутренней поверхностью фильтрации, выполненный в виде спирали с межвитковыми зазорами, установленной между жестко скрепленных с ней верхним и нижним фланцами, имеющими центральное отверстие и стяжное устройство.

Нижние витки выполнены в виде пружины растяжения с соприкасающимися витками.

Стяжное устройство выполнено в виде полой заглушенной с одного конца шпильки, имеющей боковое отверстие для прохода жидкости и установленной в отверстиях фланцев, отверстие в верхнем фланце выполнено коноидальным.

Основными недостатками известного устройства является то, что фильтрующий элемент выполнен в виде пружины сжатия и растяжения из проволоки или прутка круглого поперечного сечения. Практически вследствие неравномерности шага и конструктивных особенностей пружин сжатия, они могут терять устойчивость, при условии (H0/D) > 2,5, выпучиваться, что приведет к значительному неконтролируемому изменению межвитковых зазоров (щелей) в процессе работы фильтра.

Регенерация фильтра требует частичной разборки устройства, что увеличивает время регенерации и снижает производительность работы фильтра.

Известен фильтровальный патрон (авторское свидетельство СССР N 1526754, B 01 D 29/44, 1989), выполненный из свитой в винтовую спираль пружины и прикрепленных к ней с торцев фланцев, один из которых соединен с механизмом растяжения - сжатия пружины, у которой обращенные одна к другой поверхности витков спирали выполнены плоскими.

Основными недостатками известного устройства является то, что с какой бы точностью не выполнялись межвитковые зазоры при осевом сжатии до пластической деформации в местах контакта витков, в процессе работы устройства обеспечение равновеликости межвитковых зазоров по всей длине пружины будет затруднительно, так как из-за конструктивных особенностей и свойств пружин растяжения и условий работы патрона межвитковые зазоры могут иметь значительные отклонения от заданного размера.

Механизм растяжения - сжатия позволяет регулировать величины зазоров между витками пружины и производить регенерацию, но усложняет процесс регенерации, так как каждый раз необходимо откручивать и закручивать гайку, регулируя зазор по шкале, что увеличивает вероятность ошибок при установке необходимых зазоров между витками.

Известен щелевой фильтр (авторское свидетельство СССР N 1318256, B 01 D 29/48, 1987), содержащий цилиндрический каркас со сквозными пазами, основной фильтрующий элемент в виде пружины сжатия и поршень, размещенный в нижней части каркаса. Щелевой фильтр снабжен ограничительным кольцом, прикрепленным к верхней части каркаса, дополнительными фильтрующими элементами в виде пружин сжатия, кольцами, установленными между основным и дополнительными фильтрующими элементами и стержнями, к которым прикреплены кольца и поршень.

Основными недостатками известного устройства является то, что пружины сжатия, в виде которых выполнены основной и дополнительные фильтрующие элементы, не обеспечивают высокое качество очистки, так как вследствие динамического движения подвижных частей фильтра, возникающего в процессе работы, из-за перепада давления и конструктивных особенностей пружин сжатия, они могут терять устойчивость, выпучиваться, что приведет к неравномерному изменению межвитковых зазоров (щелей).

Указанная конструкция устройства, в принципе, не обеспечивает качество очистки жидкости и вот почему: в процессе всасывания поршень под действием перепада давления перемещается вверх на заданное расстояние между упорами и нижним торцем каркаса. При этом пружины сжимаются, и щели между витками уменьшаются, верхний конец каждой пружины упирается в неподвижные кольца, а подвижные кольца перемещаются на одинаковое расстояние с поршнем. В этом случае между острыми кромками подвижных колец и торцами неподвижных колец образуются зазоры, равные зазору между упорами и нижним торцем каркаса.

Так как образующиеся зазоры между подвижными и неподвижными кольцами могут быть больше щелей, которые образуются между витками пружины, то механические примеси с размерами большими размера щелей пружины беспрепятственно могут проникать во внутреннюю полость устройства.

Чем меньше будут щели между витками пружин, это условие необходимо для повышения качества очистки, тем больше будет зазор между подвижными и неподвижными кольцами, и он будет равен сумме перемещений витков каждой пружины.

Известно устройство для отделения твердых примесей из жидких сред (RU 2053010, B 01 D 29/48, 1996 - прототип), включающее цилиндрический корпус с кольцевым выступом и фланцем для подсоединения к насосу, узел отделения твердых примесей в виде расположенного на цилиндрическом корпусе стержневого элемента, изогнутого по спирали с зазором между его витками, выходной патрубок в виде центрально расположенного в цилиндрическом корпусе канала с боковыми отверстиями, входной патрубок, образованный витками стержневого элемента.

Устройство снабжено подвижной опорной втулкой, расположенной на цилиндрическом корпусе, который выполнен ступенчатым, витки спирали стержневого элемента узла отделения размещены между кольцевым выступом и подвижной опорной втулкой с образованием между ступенчатой поверхностью цилиндрического корпуса и витками спирали полости для очищенной жидкой среды, сообщенной с выходным патрубком, при этом на цилиндрической части корпуса, за подвижной опорной втулкой, установлен узел для изменения величины зазора между витками спирали стержневого элемента.

Основными недостатками данного устройства являются:

- Как следует из описания изобретения, фильтрующий элемент - стержневой элемент, изогнутый по спирали с зазором между его витками, представляет не что иное, как пружину сжатия с витками круглого, квадратного, прямоугольного и др. сечения, и ему присущи все признаки и свойства пружин.

Практика показывает (Справочник металлиста под ред. С.А.Чернавского и др. М. , Машиностроение, 1976, т. 1, с. 723 - 724), что вследствие неравномерности шагов концевых участков пружины, при создании надежной опоры по торцам, характеристика нагрузки, сжимающей пружину до соприкосновения витков, может оказаться непрямолинейной. Так как фильтрующий элемент, пружина, в рабочем состоянии находится в положении витков близких к соприкосновению, то непрямолинейная характеристика нагрузки пружины влечет неравномерное осевое расположение витков, и, как следствие, образуются неравномерные зазоры между витками (щели), отличающиеся от заданной величины.

- Пружины сжатия, у которых (H0/D) > 2,5, могут при сжатии терять устойчивость (выпучиваться), при этом зазоры между некоторыми витками могут достичь неконтролируемых величин, намного превышающих величину заданного зазора.

- Процесс регенерации устройства включает несколько трудоемких операций; демонтаж устройства из емкости с жидкостью, увеличение зазора между витками спирали, встряхивание всего корпуса, установка требуемого зазора между витками спирали и монтаж устройства в емкости для последующей эксплуатации.

Задачей изобретения является разработка конструкции фильтровального патрона, свободного от вышеуказанных недостатков.

Поставленная задача решается тем, что в щелевом фильтровальном патроне для очистки жидкостей от твердых примесей, содержащем цилиндрический корпус с выходным патрубком и сквозными отверстиями, фильтрующий элемент с прикрепленными к нему с торцов фланцами, один из которых жестко связан с корпусом, а на другом установлен механизм изменения величины зазора между щелеобразующими поверхностями со штоком, фильтрующий элемент выполнен с прорезями, имеющими диаметрально противоположные перемычки, последовательно смещенные в каждой последующей прорези на угол, равный половине угла между осями перемычек.

Шток механизма изменения величины зазора между щелеобразующими поверхностями снабжен упорами, которые ограничивают осевое перемещение штока относительно корпуса.

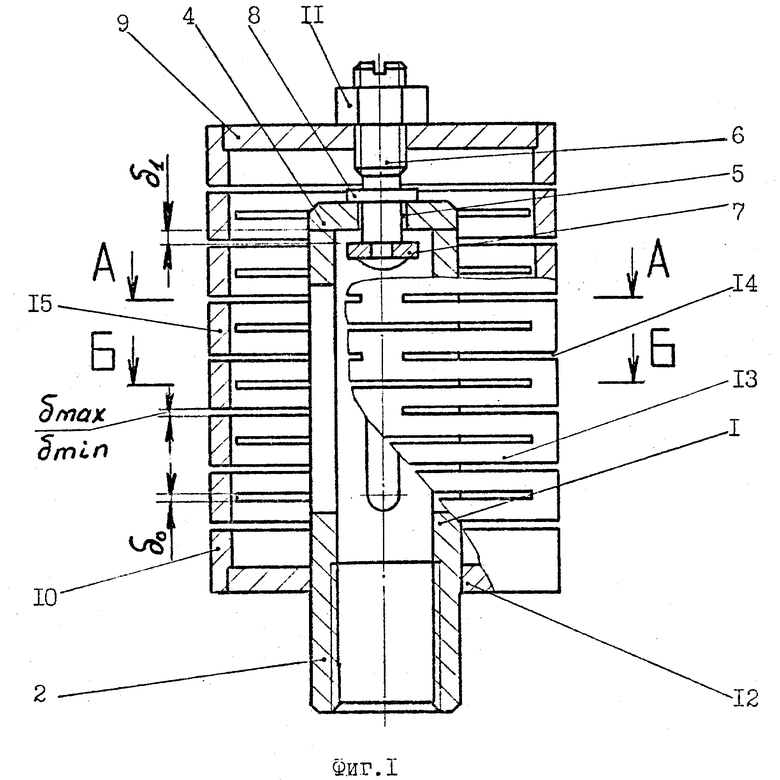

На фиг. 1 показан щелевой фильтровальный патрон в разрезе.

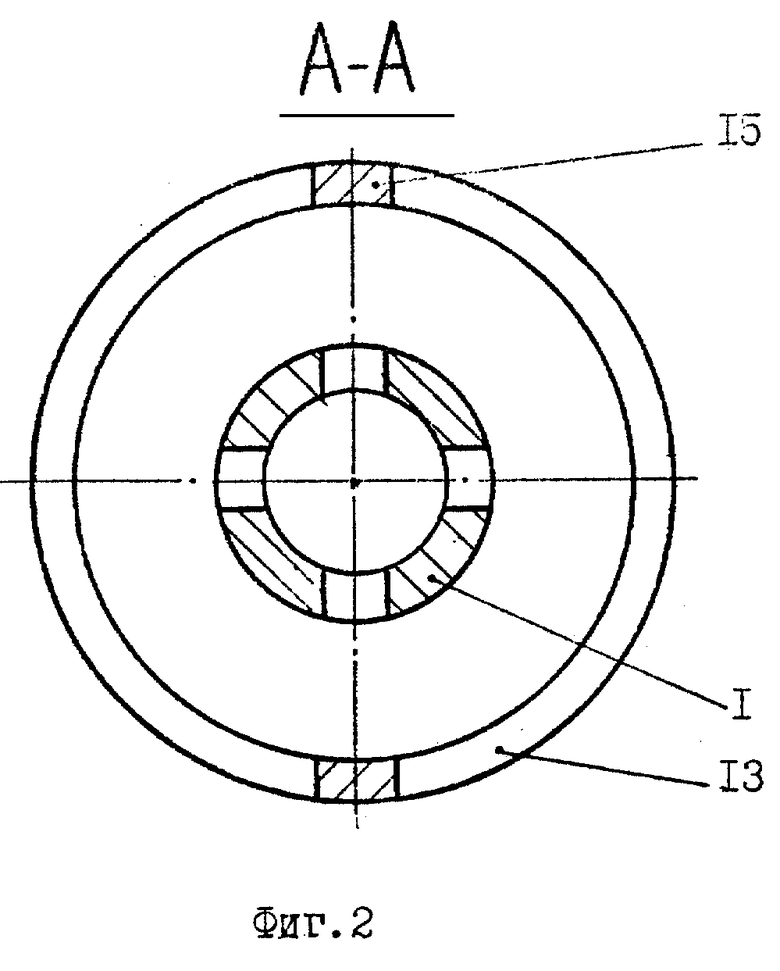

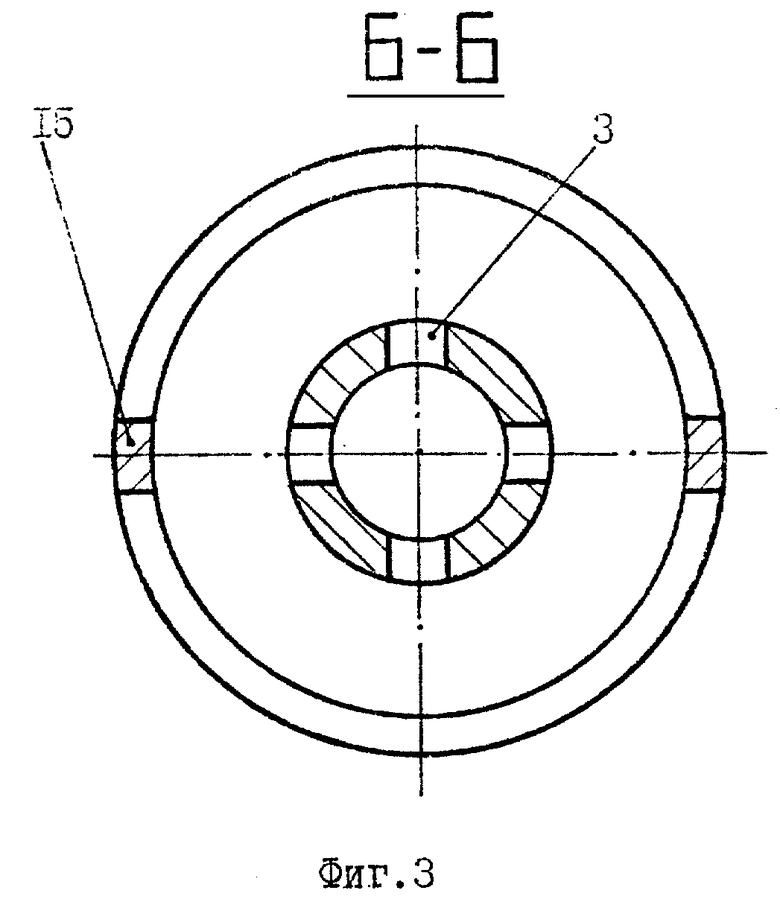

На фиг. 2 и фиг. 3 - сечения А-А и Б-Б на фиг. 1 соответственно.

Щелевой фильтровальный патрон содержит цилиндрический корпус 1 с выходным патрубком 2 и сквозными отверстиями 3.

В верхней части корпуса установлена крышка 4, в отверстие 5 которой установлен шток 6 механизма изменения величины зазора.

Шток 6 содержит два упора 7 и 8, жестко закрепленных на штоке. Нижний упор 7 расположен внутри корпуса 1 и находится на расстоянии σ1 от нижней поверхности крышки 4.

Верхний упор 8 расположен снаружи корпуса и контактирует с верхней поверхностью крышки 4.

Резьбовой частью шток 7 соединен с верхним фланцем 9 фильтрующего элемента 10. Стопорение штока 6 относительно фланца 9 осуществляется гайкой 11.

Фильтрующий элемент 10 в нижней части через фланец 12 жестко связан с корпусом 1.

Фильтрующий элемент 10 имеет кольца 13, прорези (щели) 14 и перемычки 15.

Щелевой фильтровальный патрон при использовании его, преимущественно, в качестве дренажного устройства в напорных кварцевых фильтрах работает следующим образом.

После установки патрона на распределительные трубы дренажной системы фильтра производится регулировка размера щелей 14 до заданного размера, получаемого в результате расчета или в зависимости от крупности зерен фильтрующего материала.

Размер щелей может устанавливаться равным σ0, либо от σ0 до σmax. В последнем случае размер регулируется путем вращения штока 6 по резьбе, при этом верхний упор 8 доходит до крышки 4, при дальнейшем перемещении штока 6 фильтрующий элемент 10 растягивается благодаря деформации колец 13, что приводит к изменению размеров щелей 14 в пределах от σ0 до σmax.

После регулировки размера щелей шток 6 стопорится гайкой 11. Производится засыпка фильтрующего материала внутрь фильтра. Загрязненная вода под давлением проходит сквозь фильтрующий материал, где загрязнения отделяются от воды, и вода очищенная, проникая через щели 14 фильтрующего элемента 10 во внутреннюю полость его, отводится через патрубок 2 в дренажные трубы фильтра.

Частицы же фильтрующего материала, кварцевого песка, имея размеры больше, чем размеры щелей фильтрующего элемента, не проникают сквозь щели внутрь патрона.

Перепад давления воды, возникающий за счет гидравлического сопротивления в щелях, создает осевое усилие, которое сжимает фильтрующий элемент и способствует, дополнительно к упругим свойствам пружины, созданию жесткой и прочной системы корпус-шток-фильтрующий элемент, гарантирующей сохранение заданных размеров щелей в процессе фильтрации.

Для очистки песчаного фильтрующего слоя фильтра от загрязнений производится регенерация - промывка обратным током воды с добавлением воздуха.

При регенерации чистая вода под давлением с воздухом подается через выходной патрубок 2 во внутреннюю полость патрона. Вода с воздухом, проходя через щели 14, очищает их от застрявших частиц песка и поступает в фильтрующий слой для его промывки.

В конструкции щелевого патрона предусмотрена возможность увеличения размеров щелей 14 на величину σ1 за счет имеющегося зазора между крышкой 4 и упором 7.

Увеличение размеров щелей 14 при регенерации необходимо для повышения эффективности промывки за счет увеличения расхода промывочной воды с воздухом. Увеличение размеров щелей обеспечивается благодаря осевому усилию, возникающему за счет разности давлений промывочной воды, между давлением во внутренней полости патрона и снаружи патрона.

Осевое усилие, преодолевая упругость фильтрующего элемента, растягивает его, выбирая зазор σ1, при этом размеры всех щелей увеличиваются, что приводит к увеличению общей площади сечения щелей (фильтрации) патрона в целом.

После окончания регенерации давления промывочной воды падает и за счет упругих свойств фильтрующий элемент принимает исходное положение с первоначальными размерами.

Если необходимо обеспечить размер щелей 14 в пределах от σ0 до σmin, изменение размера σ0 вблизи от перемычек на небольшом участке происходить не будет, то вращением штока 6 по резьбе доводят до соприкосновения нижнего упора 7 с крышкой 4. При дальнейшем перемещении штока 6 фильтрующий элемент 10 будет сжиматься в осевом направлении и деформации колец 13 приведут к уменьшению размера щелей в пределах от σ0 до σmin в средней части колец.

После установки необходимого размера щелей шток 6 стопорится гайкой 11.

Конструктивные особенности фильтрующего элемента позволяют использовать его в равной степени как пружину сжатия, так и растяжения, при осевом нагружении его торцы в отличие от винтовых пружин растяжения - сжатия перемещаются строго поступательно.

Все кольца, составляющие фильтрующий элемент, деформируются одинаково, при этом каждое из них закручивается и изгибается.

Фильтрующий элемент (пружину) получают путем фрезерования сквозных прорезей необходимого размера в цилиндрических заготовках.

Прорезные пружины технологичны в изготовлении и не требуют больших трудозатрат и точных операций.

Использование предлагаемого устройства обеспечивает по сравнению с существующими устройствами следующие преимущества:

устройство обладает высокой стабильностью и надежностью в работе, обусловленными конструктивными особенностями упругого фильтрующего элемента, его прочностью и простотой конструкции;

устройство позволяет расширить пределы пропускной способности при фильтрации и регенерации за счет возможности регулировки размеров щелей в заданных пределах и автоматического увеличения размеров щелей при регенерации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЩЕЛЕВОЙ ФИЛЬТРОВАЛЬНЫЙ ПАТРОН | 2001 |

|

RU2196631C1 |

| ИОНООБМЕННЫЙ АППАРАТ | 1997 |

|

RU2127149C1 |

| Фильтровальный патрон и способ его изготовления | 1988 |

|

SU1526754A1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЯ НАПРЯЖЕННОСТИ СЛАБЫХ МАГНИТНЫХ ПОЛЕЙ | 1995 |

|

RU2080676C1 |

| ДРОССЕЛИРУЮЩЕЕ УСТРОЙСТВО ТЕХНОЛОГИЧЕСКОГО КАНАЛА ЯДЕРНОГО РЕАКТОРА | 1997 |

|

RU2124241C1 |

| СПОСОБ ФИЛЬТРОВАНИЯ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ, СПОСОБ РЕГЕНЕРАЦИИ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ФИЛЬТРОВАНИЯ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ И РЕГЕНЕРАЦИИ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2007 |

|

RU2397799C2 |

| ФИЛЬТР ЩЕЛЕВОЙ ЦЕНТРОБЕЖНЫЙ | 2010 |

|

RU2427413C1 |

| ЩЕЛЕВОЙ СКВАЖИННЫЙ ФИЛЬТР | 2016 |

|

RU2603309C1 |

| ЩЕЛЕВОЙ ФИЛЬТР | 2010 |

|

RU2445146C1 |

| ЩЕЛЕВОЙ СКВАЖИННЫЙ ФИЛЬТР | 2016 |

|

RU2610738C1 |

Изобретение предназначено для очистки жидкостей от механических примесей преимущественно в системах дренажа напорных кварцевых, ионообменных и сорбционных фильтров, предназначенных для осветления, очистки, умягчения, обработки вод промышленного и хозяйственно-питьевого назначения. Устройство содержит цилиндрический корпус с выходным патрубком и сквозными отверстиями, фильтрующий элемент с прикрепленными к нему с торцов фланцами, один из которых жестко связан с корпусом, а на другом установлен механизм изменения величины зазора между щелеобразующими поверхностями с штоком. Фильтрующий элемент выполнен с прорезями, имеющими диаметрально противоположные перемычки. Шток механизма изменения величины зазора между щелеобразующими поверхностями снабжен упорами, ограничивающими осевое перемещение штока относительно корпуса. Устройство обладает высокой стабильностью и надежностью в работе. 1 з.п. ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ ТВЕРДЫХ ПРИМЕСЕЙ ИЗ ЖИДКИХ СРЕД | 1993 |

|

RU2053010C1 |

| Фильтр водозаборной скважины | 1980 |

|

SU912857A1 |

| Фильтр для очистки жидкостей | 1972 |

|

SU466031A1 |

| Щелевой фильтр | 1988 |

|

SU1579529A1 |

| Фильтр | 1988 |

|

SU1638601A1 |

| Щелевой фильтр | 1979 |

|

SU782828A1 |

| US 5152892 A, 06.10.92 | |||

| US 5207930 A, 04.05.93 | |||

| СИСТЕМА АЭРАЦИИ СТОЧНЫХ ВОД | 2001 |

|

RU2201902C2 |

Авторы

Даты

1999-10-27—Публикация

1997-12-03—Подача