Изобретение предназначено для дегазации рабочих жидкостей от газовоздушных включений, а также может использоваться для очистки любых других жидкостей от включений воздуха, например в гидроприводе машин.

В настоящее время известны устройства, которые могут удалять газовоздушную составляющую из рабочей жидкости за счет разрежения, создаваемого в верхней части гидробаков. Например (см. Blume Kurt, Luft in hydrauliksystem, Olhidraulik and Pneumatik, 1972 г., 16, N9), где разрежение создается за счет работы вакуумного насоса, или (см. А.С N635293 МКИ F 15 В 1/06 СССР), где разрежение создается за счет разности уровней рабочей жидкости в основном и вспомогательном гидробаках.

Известны также устройства, в которых удаление газовоздушной составляющей происходит за счет образования конусной воронки с разрежением в рабочей жидкости при ее вращении (см. А.С. N1151723 МКИ F 15 В 1/06 СССР) или (см. А. С. N719658 МКИ В 01 D 19/00), здесь вращение рабочей жидкости и образование конусной воронки происходит за счет вращения шаров, которые приводятся в действие магнитопроводом.

Наиболее близким по технической сущности является устройство для дегазации рабочей жидкости (см. А.С. N1719015 В 01 D 19/00, СССР), содержащее корпус с входным и выходным патрубками и систему удаления газовых пузырьков. К недостаткам указанных устройств следует отнести необходимость использования в них дополнительных устройств (например, вакуум-насоса) для создания вакуума в верхней части гидробака и невозможность поддержания необходимой степени разрежения.

В основу изобретения положена задача создания устройства для дегазации рабочей жидкости с возможностью автоматического регулирования степени ее разрежения.

Для решения поставленной задачи в устройстве для дегазации рабочей жидкости, содержащем корпус с входными и выходным патрубками, систему удаления газовых пузырьков, согласно изобретению, корпус выполнен в виде цилиндра, в нижней своей части переходящего в перевернутый усеченный конус, в центре которого между днищем и крышкой жестко закреплена вертикальная ось, на которую свободно насажена коническая турбинка со сквозными центральными окнами и пустотелыми камерами, выполненная заодно с ребрами жесткости и эксцентриковой с изменяющимся эксцентриситетом втулкой, между торцом которой и крышкой корпуса установлена регулировочная пружина, а входные патрубки направлены противоположно и по касательной к верхней части турбинки, система удаления газовых пузырьков представляет собой пневмоцилиндр, закрепленный внутри корпуса, при этом шток пневмоцилиндра посредством ролика контактирует с образующей эксцентриковой втулки, а его поршневая полость подпружинена и сообщается с атмосферой и верхней частью гидробака соответственно посредством прямого и обратного клапанов.

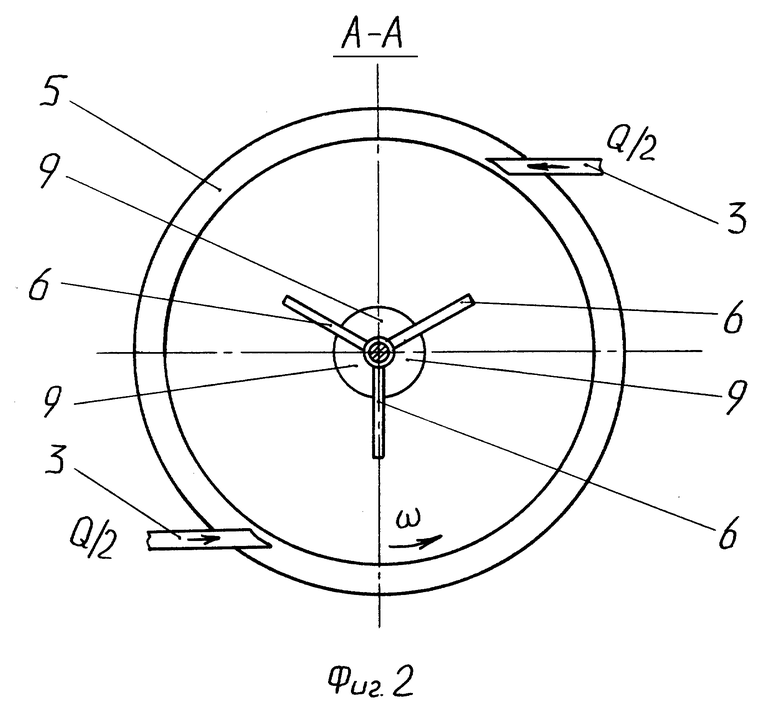

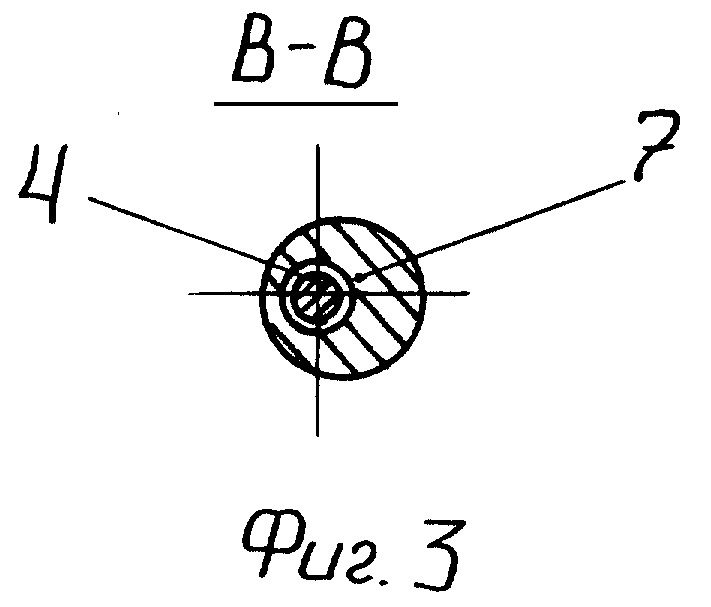

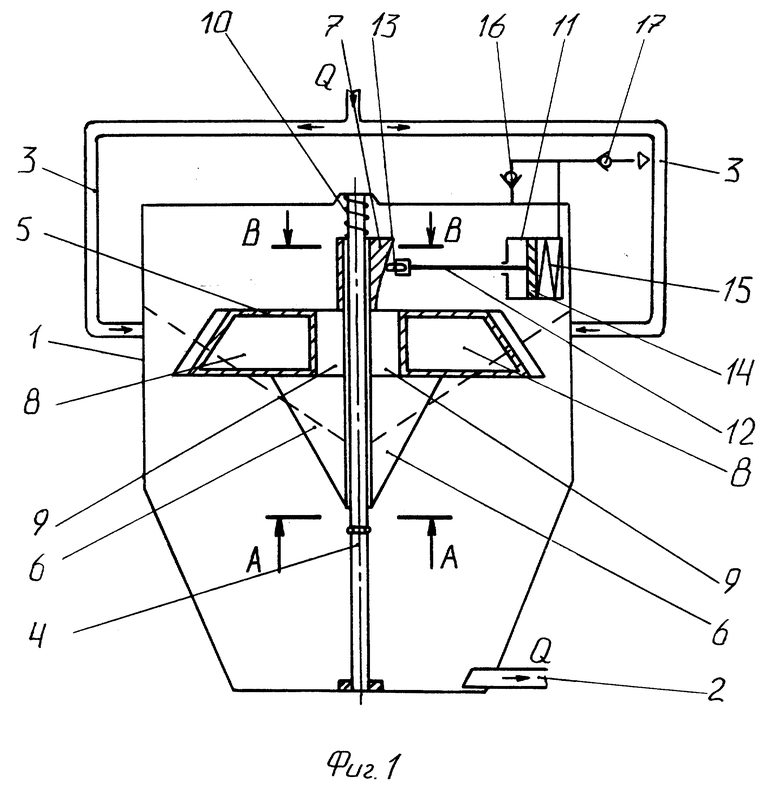

На фиг. 1. показана схема предлагаемого устройства; на фиг. 2. изображен разрез А-А; на фиг. 3. показано сечение эксцентриковой втулки.

Устройство для дегазации рабочей жидкости содержит корпус гидробака 1, выполненный в виде цилиндра, в нижней своей части переходящего в перевернутый усеченный конус, с выходным 2 и входными 3 патрубками.

Между крышкой и днищем гидробака 1 закреплена вертикальная ось 4, на которую свободно насажена турбинка 5, выполненная заодно с ребрами жесткости 6 и эксцентриковой втулкой 7 с изменяющимся эксцентриситетом. Турбинка 5 имеет полые камеры 8 и сквозные центральные окна 9. Между эксцентриковой втулкой 7 и крышкой гидробака 1 установлена регулировочная пружина 10, на внутренней стороне крышки гидробака 1 жестко закреплен пневмоцилиндр 11, шток 12 которого контактирует посредством закрепленного на нем ролика 13 с образующей эксцентриковой втулки 7, а его поршень 14 подпружинен пружиной 15 со стороны поршневой полости, которая соединена через обратный клапан 16 с верхней частью гидробака 1, а через прямой клапан 17 с атмосферой. При этом входные патрубки 3 направлены по касательной к турбинке 5.

Работа устройства осуществляется следующим образом: поток слива Q рабочей жидкости делится пополам на два входящих в гидробак патрубка 3. Выходящие потоки рабочей жидкости из патрубков 3 воздействуют по касательной на лопасти турбинки 5, заставляя ее вращаться заодно с ребрами жесткости 6 и эксцентриковой втулкой 7. При вращении турбинки ребра жесткости образуют углубленную конусную воронку, в которую начинают выделяться пузырьки газа. В это же время образующая эксцентриковой втулки 7 толкает ролик 13, соединенный со штоком 12 поршня 14, который перемещается вправо, сжимая пружину 15 пневмоцилиндра 11, при этом вытесняя из него воздух через прямой клапан 17 в атмосферу. При дальнейшем вращении эксцентриковой втулки пружина 15 толкает поршень 14 влево, тем самым засасывая воздух через обратный клапан 16 из верхней части гидробака 1. Таким образом, в верхней части бака создается разрежение над рабочей жидкостью, которое способствует всплытию турбинки 5, ограничивающемуся регулировочной пружиной 10, отрегулированной на заданное разрежение в гидробаке. При максимальном разрежении в гидробаке турбинка 5 всплывает в верхнее положение, при котором эксцентриситет втулки равен нулю, и перемещения поршня 14 не происходит. Тем самым прекращается процесс вакуумирования рабочей жидкости. При дальнейшем выделении пузырьков воздуха разрежение в верхней части гидробака уменьшается, и регулировочная пружина перемещает эксцентриковую втулку 7 с турбинкой 5 вниз, и процесс вакуумирования начинается снова.

Предлагаемое техническое решение имеет следующие преимущества: создается большой объем конусной воронки с разрежением для выхода пузырьков воздуха за счет вращения турбинки с ребрами жесткости; поток слива рабочей жидкости делится на два равных потока Q/2, которые проходят через входящие в корпус патрубки, направленные по касательной к турбинке, тем самым создавая крутящий момент и приводя в действие систему дегазации рабочей жидкости без посторонних источников; эксцентриковая втулка, расположенная на турбинке, в момент всплытия последней позволяет изменять эксцентриситет, тем самым изменяя объем выкачиваемого воздуха из верхней части гидробака, а значит, и степень разрежения; регулировочная пружина за счет своей жесткости регулирует скорость всплытия турбинки, тем самым устанавливая необходимую степень разрежения в верхней части гидробака; при всплытии турбинки вверх входящие патрубки воздействуют на лопасти турбинки по разным радиусам, тем самым регулируя частоту ее вращения и автоматически уменьшая степень вакуумирования, и наоборот.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕГАЗАТОР ЖИДКОСТИ | 1999 |

|

RU2156152C1 |

| РЕГУЛИРУЕМЫЙ ДИСКОВЫЙ ГЕНЕРАТОР ВОЛНОВОЙ ПЕРЕДАЧИ | 1999 |

|

RU2173421C2 |

| ДЕГАЗАТОР ЖИДКОСТИ | 1997 |

|

RU2139120C1 |

| ДЕГАЗАТОР ЖИДКОСТИ | 1997 |

|

RU2131758C1 |

| ДЕГАЗАТОР ЖИДКОСТИ | 1997 |

|

RU2131286C1 |

| УСТРОЙСТВО ДЛЯ ДЕГАЗАЦИИ ЖИДКОСТИ | 2007 |

|

RU2336115C1 |

| УПЛОТНЕНИЕ ПОДВИЖНОГО СОЕДИНЕНИЯ ДВУХ ДЕТАЛЕЙ | 2000 |

|

RU2179274C1 |

| ВОЛНОВАЯ РЕЕЧНАЯ ПЕРЕДАЧА С ПРОМЕЖУТОЧНЫМИ ЗВЕНЬЯМИ В ВИДЕ КЛИНЬЕВ | 2003 |

|

RU2230245C1 |

| ШАРОВАЯ МЕЛЬНИЦА | 1993 |

|

RU2054326C1 |

| ГИДРОПРИВОД | 1997 |

|

RU2138700C1 |

Изобретение относится к гидроприводу землеройных машин и предназначено для дегазации рабочей жидкости. Корпус гидробака представляет собой цилиндр, в нижней части переходящий в перевернутый усеченый конус, в центре которого жестко установлена вертикальная ось, соединяющая днище и верхнюю крышку, на которой свободно насажена коническая турбинка с лопастями, заполненными газом, и выполненная заодно с ребрами жесткости и эксцентриковой втулкой с изменяющимся эксцентриситетом. Эксцентриковая втулка своей образующей контактирует через ролик со штоком пневмоцилиндра, который производит дегазацию рабочей жидкости. Между торцом эксцентриковой втулки и верхней крышкой установлена регулировочная пружина, поддерживающая необходимую степень разрежения в гидробаке. Использование устройства позволяет автоматически поддерживать заданное разрежение в верхней части гидробака для дегазации рабочей жидкости. 3 ил.

Устройство для дегазации рабочей жидкости, содержащее корпус с входными и выходным патрубками, систему удаления газовых пузырьков, отличающееся тем, что корпус выполнен в виде цилиндра, в нижней своей части переходящего в перевернутый усеченный конус, в центре которого между днищем и крышкой жестко закреплена вертикальная ось, на которую свободно насажена коническая турбинка со сквозными центральными окнами и пустотелыми камерами, выполненная заодно с ребрами жесткости и эксцентриковой с изменяющимся эксцентриситетом втулкой, между торцом которой и крышкой корпуса установлена регулировочная пружина, а входные патрубки направлены противоположно и по касательной к верхней части турбинки, система удаления газовых пузырьков представляет собой пневмоцилиндр, закрепленный внутри корпуса, при этом шток пневмоцилиндра посредством ролика контактируют с образующей эксцентриковой втулки, а его поршень подпружинен со стороны поршневой полости, которая сообщается с атмосферой и верхней частью гидробака соответственно посредством прямого и обратного клапанов.

| Устройство для дегазации рабочей жидкости | 1990 |

|

SU1719015A1 |

| Вакуумный деаэратор для пищевыхпРОдуКТОВ | 1979 |

|

SU822792A1 |

| Устройство для отделения газа от жидкости | 1983 |

|

SU1130365A1 |

| Устройство для отделения газа от нефти | 1983 |

|

SU1148978A1 |

| Вакуумный дегазатор | 1984 |

|

SU1223951A1 |

Авторы

Даты

1999-11-10—Публикация

1998-07-06—Подача