Изобретение относится к битумным вяжущим для дорожного покрытия и может быть использовано в автодорожном строительстве, а также в строительстве кровель, гидроизоляции и герметичных швов.

Известно вяжущее для дорожных покрытий, получаемое смешением 85-98 мас.% битума, 15-2 мас.% разветвленного или линейного стирольного блоксополимера при 200-250oC в течение 15-45 минут (ЕР N 0458386, кл. C 08 L 95/00,1972). Вяжущее имеет достаточно высокую прочность, эластичность, однако его получение требует высоких температур и при этом не достигается полной однородности структуры вяжущего.

Наиболее близким к предлагаемому изобретению является вяжущее для дорожного покрытия и способ его получения (патент Российской Федерации N 2038360, кл. C 08 L 95/00, 1995), содержащее битум, блоксополимеры алкадиена и стирола и индустриальное масло в следующем количественном соотношении, мас.%:

Битум - 44,4 - 98,0

Блоксополимеры алкадиена и стирола - 0,1 - 22,3

Масло индустриальное - 1,9 - 33,3

Причем до введения в битум блоксополимер смешивают при 80-160oC с индустриальным маслом, после чего полученную смесь при перемешивании вводят при 110-160oC в битум.

Изобретение позволяет получать высокооднородное битумное вяжущее, соответствующее по параметрам требованиям, предъявляемым к вяжущим Однако процесс получения вяжущего требует сравнительно высоких температур, что усиливает миграцию вредных веществ в окружающую среду и интенсифицирует процесс старения битумов. Кроме того, в качестве растворителя-пластификатора используют дорогостоящее товарное индустриальное масло.

Задачей изобретения является снижение температуры хрупкости и повышение эластичности вяжущего, снижение температуры процесса его получения и, как следствие, уменьшение миграции вредных веществ в окружающую среду, снижение стоимости вяжущего путем замены товарного индустриального масла на отходы и сравнительно дешевые полупродукты нефтепереработки и нефтехимии при сохранении высоких значений остальных физико-механических свойств вяжущего.

Поставленная задача решается созданием битумного вяжущего для дорожного покрытия, содержащего битум, блоксополимеры бутадиена или изопрена со стиролом и растворитель-пластификатор. Причем в качестве растворителя-пластификатора оно содержит черный соляр битумного производства (ЧСБП) или полиалкилбензольную смолу (ПАБС) при следующем соотношении компонентов, мас.%:

Битум - 55,0 - 95,0

Блоксополимеры бутадиена или изопрена со стиролом - 0,3 - 18,0

Растворитель-пластификатор - 4,5 - 27,0

В случае использования в качестве растворителя-пластификатора черного соляра битумного производства целесообразно, чтобы битумное вяжущее содержало, мас.%:

Битум - 80,0 - 95,0

Блоксополимеры бутадиена или изопрена со стиролом - 0,5 - 10,0

Растворитель-пластификатор - 4,5 - 10,0

Вариант выполнения изобретения в случае использования в качестве растворителя-пластификатора ПАБС состоит в том, что битумное вяжущее содержит, мас.%:

Битум - 55,0 - 94,3

Блоксополимеры бутадиена или изопрена со стиролом - 0,3 - 18,0

Растворитель-пластификатор - 5,4 - 27,0

Черный соляр битумного производства имеет следующие показатели: плотность, г/см3 - 0,838, выкипает, мас.% до 250oC - 45; до 300oC - 60; до 350oC - 87.

Полиалкилбензольная смола образуется в процессе синтеза и выделения алкилбензолов, имеет следующие показатели: плотность, г/см3 - 0,950-1,0; выкипает мас.% до 300oC - 20,65; до 350oC - 68,0; до 400oC - 80,0; до 450oC - 90,0; содержание ароматических углеводородов, мас.% 63,0, в том числе: диалкилзамещенных - 12,0; полиалкилзамещенных - 51,0.

Для приготовления вяжущего используют битумы марок БНД по ГОСТ 22245-90.

Применяемые блоксополимеры бутадиена и изопрена со стиролом образуются при гомогенной полимеризации в присутствии литийорганических соединений. Оптимальное содержание стирола в бутадиен-стирольном блоксополимере - 28,0-40,0 %, а в изопренстирольном блоксополимере 15,0-40,0%.

Приводим конкретные примеры выполнения битумного вяжущего и осуществления способа его получения.

Пример 1. Готовят 10%-ную смесь блоксополимера изопрена и стирола в черном соляре битумного производства (ЧСБП). Для этого 10 г блоксополимера в виде крошки вводят в 90 г ЧСБП и перемешивают при 40oC до однородности смеси, затем 5 г полученной смеси вводят в 95 г битума, нагретого до 80oC, и перемешивают до однородности. Состав вяжущего для данного примера, мас.%: битум - 95; блоксополимер изопрена и стирола - 0,5; ЧСБП - 4,5.

Пример 2. Готовят 20%-ную смесь блоксополимера бутадиена и стирола в ЧСБП. Для этого 20 г блоксополимера в виде крошки вводят при 70oC и интенсивном перемешивании в 80 г ЧСБП, затем 10 г полученной смеси вводят в 90 г битума, нагретого до 100oC, и перемешивают до однородности. Состав вяжущего для данного примера следующий, мас.%: битум - 90,0, блоксополимер бутадиена и стирола - 2,0, ЧСБП - 8,0.

Пример 3. Готовят 50%-ную смесь блоксополимера изопрена и стирола в ЧСБП. Для этого 50 г сополимера в виде крошки вводят при 80oC и интенсивном перемешивании в 50 г ЧСБП, затем 20 г полученной смеси вводят в 80 г битума, нагретого до 100oC, и перемешивают до однородности. Состав вяжущего для данного примера следующий, мас.%: битум - 80, блоксополимер изопрена и стирола - 10, ЧСБП - 10.

В случае применения в качестве растворителя-пластификатора ЧСБП увеличение содержания блоксополимера в вяжущем более 10 мас.% приводит к снижению температуры вспышки вяжущего.

Пример 4. Готовят следующую смесь блоксополимера бутадиена и стирола в ПАБС. Для этого 5,263 г сополимера в виде крошки вводят при 40oC в 94,737 г ПАБС и перемешивают до однородности смеси, затем 5,7 г полученной смеси вводят в 94,3 г битума, нагретого до 80oC, и перемешивают до однородности. Состав вяжущего для данного примера следующий, мас.%: битум 94,3, блоксополимер бутадиена и стирола 0,3, ПАБС 5,4.

Пример 5. Готовят 15%-ную смесь блоксополимера изопрена и стирола в ПАБС. Для этого 15 г блоксополимера в виде крошки вводят при 45oC в 85 г ПАБС и перемешивают до однородности смеси, затем 26,6 г полученной смеси вводят в 73,4 г битума, нагретого до 90oC, и перемешивают до однородности. Состав вяжущего для данного примера следующий, мас.%: битум 73,4; блоксополимер изопрена и стирола 4; ПАБС 22,6.

Пример 6. Готовят 40%-ную смесь блоксополимера бутадиена и стирола в ПАБС. Для этого 40 г блоксополимера в виде крошки вводят при 70oC в 60 г ПАБС и перемешивают до однородности смеси, затем 45 г полученной смеси вводят в 55 г битума марки БНД 90/130, нагретого до 100oC, и перемешивают до однородности. Состав вяжущего для данного примера следующий, мас.%: битум - 55; блоксополимер бутадиена и стирола - 18; ПАБС - 27.

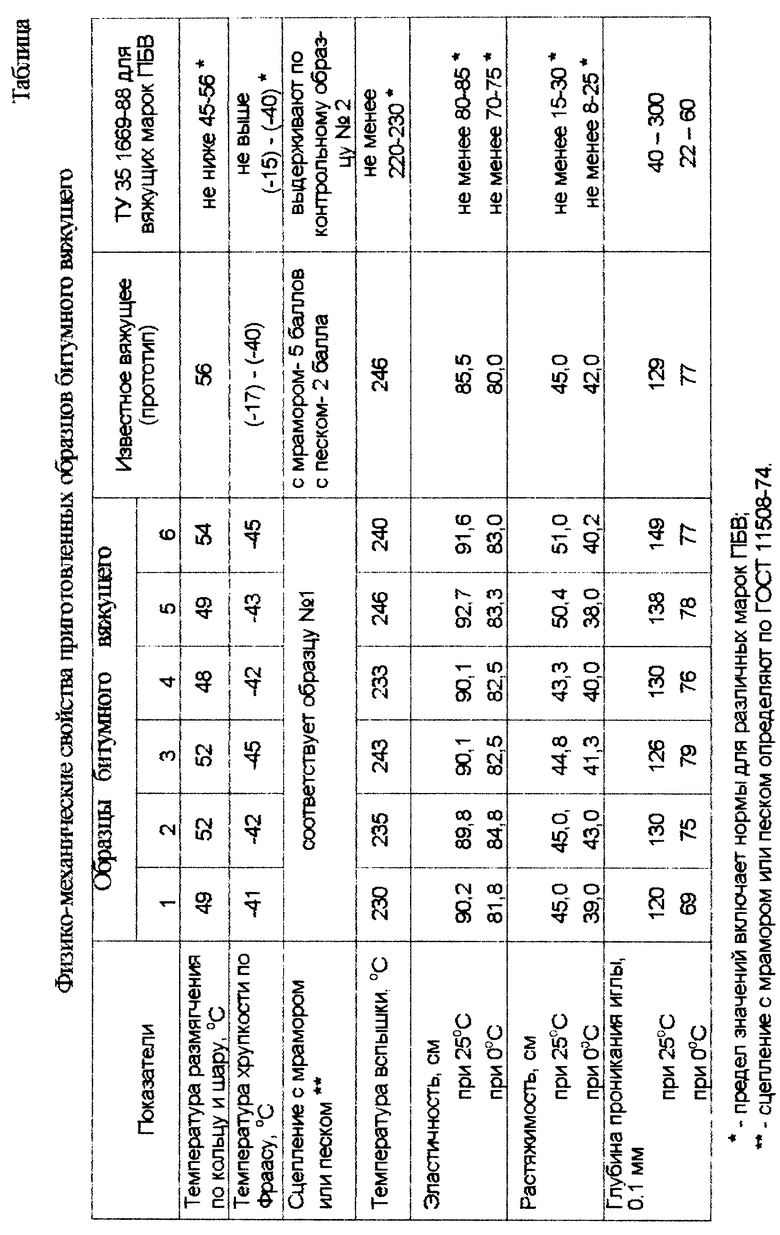

Характеристики образцов вяжущего, приготовленных согласно примерам 1-6, приведены в табл. В этой же таблице приведены данные для известного способа и требования к вяжущим по ТУ 351669-88.

Как видно, предлагаемое вяжущее соответствует требованиям ТУ 351669-88. При этом, применяемые растворители-пластификаторы обеспечивают полную гомогенность вяжущего и температуру вспышки на уровне выше 220oC. Предлагаемое вяжущее превосходит известное вяжущее по эластичности и температуре хрупкости и сохраняет высокие значения остальных показателей.

Кроме того, процесс приготовления вяжущего протекает при более низких температурах (до 100oC против 160oC для известного способа), что значительно снижает миграцию вредных веществ в окружающую среду и замедляет процесс старения вяжущего.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЯЖУЩЕЕ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2131896C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМОПОЛИМЕРНОЙ КОМПОЗИЦИИ | 1998 |

|

RU2144049C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬГАТОРА ДЛЯ КАТИОННЫХ БИТУМНЫХ ЭМУЛЬСИЙ | 2002 |

|

RU2209110C1 |

| КАТИОНАКТИВНАЯ АДГЕЗИОННАЯ ПРИСАДКА К БИТУМАМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2374280C2 |

| КРАСКА | 2003 |

|

RU2238290C1 |

| ВЯЖУЩЕЕ ДЛЯ ДОРОЖНОГО ПОКРЫТИЯ | 2003 |

|

RU2241723C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНОАКТИВНОЙ АДГЕЗИОННОЙ ПРИСАДКИ К БИТУМАМ | 2002 |

|

RU2206584C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2205808C2 |

| КАТИОНАКТИВНАЯ АДГЕЗИОННАЯ ПРИСАДКА К БИТУМАМ | 2000 |

|

RU2185401C2 |

| БИТУМНАЯ ЭМУЛЬСИЯ | 2003 |

|

RU2244725C1 |

Изобретение относится к материалам для строительства, а именно к битумным вяжущим для дорожных покрытий, и может быть использовано в автодорожном строительстве, а также в строительстве кровель, гидроизоляции и герметичных швов. Задачей изобретения является снижение температуры хрупкости и повышение эластичности вяжущего, снижение температуры процесса его получения и, как следствие, уменьшение миграции вредных веществ в окружающую среду, снижение стоимости вяжущего путем замены товарного индустриального масла на отходы, полупродукты нефтепереработки и нефтехимии. Сущность изобретения заключается в том, что битумное вяжущее для дорожного покрытия, содержащее битум, блоксополимеры бутадиена или изопрена со стиролом и растворитель-пластификатор, в качестве растворителя-пластификатора содержит черный соляр битумного производства или полиалкилбензольную смолу при следующем соотношении компонентов, мас. %: битум 55,0 - 95,0, блоксополимеры бутадиена или изопрена со стиролом 0,3 - 18,0, растворитель-пластификатор 4,5 - 27,0. 2 з. п.ф-лы, 1 табл.

Битум - 55,0 - 95,0

Блоксополимеры бутадиена или изопрена со стиролом - 0,3 - 18,0

Растворитель-пластификатор - 4,5 - 27,0

2. Вяжущее по п.1, отличающееся тем, что оно содержит, мас.%:

Битум - 80,0 - 95,0

Блоксополимеры бутадиена или изопрена со стиролом - 0,5 - 10,0

Растворитель-пластификатор - 4,5 - 10,0

3. Вяжущее по п.1, отличающееся тем, что оно содержит, мас.%:

Битум - 55,0 - 94,3

Блоксополимеры бутадиена или изопрена со стиролом - 0,3 - 18,0

Растворитель-пластификатор - 5,4 - 27,0

| БИТУМНОЕ ВЯЖУЩЕЕ ДЛЯ ДОРОЖНОГО ПОКРЫТИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2038360C1 |

| Прессформа для литья под давлением | 1972 |

|

SU458386A1 |

Авторы

Даты

1999-11-10—Публикация

1997-07-31—Подача