Изобретение относится к области электрохимических технологий, в частности к электрохимической обработке воды и/или водных растворов для изменения их физико-химических свойств, и может быть использовано во всех областях техники, где используются вода и водные растворы.

Предшествующий уровень техники

В прикладной электрохимии известны устройства, использующие электрохимические ячейки различной конструкции, обеспечивающие обработку жидкостей.

Известно устройство для электрохимической обработки жидкостей [1], содержащее несколько электрохимических ячеек, каждая из которых выполнена из вертикальных коаксиальных цилиндрического и стержневого электродов, установленных в диэлектрических втулках, и ультрафильтрационной керамической диафрагмы, также установленной во втулках между электродами и разделяющей межэлектродное пространство на электродные камеры. Камеры имеют вход в нижней и выход в верхней втулках. Подача и отвод обрабатываемой жидкости в электродные камеры осуществляется с помощью нижнего и верхнего цилиндрических коллекторов из диэлектрического материала. Каждый коллектор снабжен системами каналов, обеспечивающих равномерный подвод и отвод жидкости в электродные камеры ячеек. Ячейки расположены по периметру коллекторов в специальных гладкостенных цилиндрических гнездах.

Однако используемые в устройстве ячейки имеют ряд конструктивных недостатков, что приводит к сокращению срока их службы за счет ускоренного износа электродов, а также к повышенному расходу энергии. Кроме того, крепление ячеек в гнездах требует применения очень большого количества уплотнений, что приводит к вероятности нарушения герметичности гидравлических контуров устройства и к ухудшению качества полученных в результате обработки растворов.

Кроме того, жесткое соединение ячеек с коллекторами увеличивает габариты устройства, увеличивает его материалоемкость, требует чрезвычайно высокой точности изготовления всех сочленяемых элементов, усложняет сборку и эксплуатацию и техническое обслуживание устройства.

Наиболее близким по технической сути и достигаемому результату является устройство для электролитической обработки воды [2], содержащее как минимум одну ячейку, выполненную из вертикальных коаксиальных цилиндрического и стержневого электродов, нижней и верхней диэлектрических втулок, керамической ультрафильтрационной диафрагмы, коаксиально размещенной во втулках между электродами и разделяющей межэлектродное пространство на электродные камеры. На торцах верхней и нижней втулок размещены коллекторные головки, установленные с возможностью поворота и фиксации в определенном положении. Во втулках и в головках выполнены каналы для подвода (нижние втулка и головка) и отвода (верхние втулка и головка) обрабатываемой среды в электродные камеры. Каналы втулок и головок снабжены штуцерами, которые соединены с коллекторами для подвода и отвода обрабатываемой среды. За счет выполнения головок с возможностью поворота обеспечивается возможность компактного размещения ячеек в установке. Установка имеет высокий ресурс работы.

Недостатком известного решения является сравнительная сложность монтажа и демонтажа установки. Кроме того. в установке ячейки закреплены жестко, что требует повышенных мер безопасности при транспортировке и эксплуатации установки. Известная установка также имеет предел производительности, так как соединение в известной установке более четырех ячеек приводит к возникновению значительных гидравлических сопротивлений. Кроме того, известная установка не позволяет организовать процесс обработки с использованием циркуляции электролита в ячейках за счет газлифта.

Раскрытие изобретения

Техническим результатом, достигаемым при использовании изобретения, является упрощение установки, снижение трудозатрат на монтаж и демонтаж как отдельной ячейки, так и установки в целом, обеспечение возможности проведения процесса электрообработки с использованием циркуляции электролита за счет газонаполнения и повышение безопасности транспортировки установки.

Указанный технический результат достигается за счет того, что в установке, содержащей электрохимические ячейки и коллекторы для подвода и отвода обрабатываемой среды, коллекторы выполняются цилиндрическими, жестко закрепляются в установке параллельно друг другу. Диаметр коллекторов определяется в зависимости от требуемой производительности и условий циркуляции электролита. Головки ячеек зафиксированы в таком положении, что штуцера втулок и головок находятся в одной плоскости. Коллекторы выполняются с отверстиями для подвода и отвода обрабатываемой среды в ячейки установки, при этом число отверстий пропорционально количеству ячеек, указанные отверстия снабжены штуцерами и ячейки свободно закрепляются в установке с помощью гибких эластичных соединительных шлангов, при этом ячейки расположены вертикально и параллельно. Отверстия, соединенные с одной ячейкой, расположены в одной плоскости, перпендикулярной осям коллекторов. Токоподводы к ячейкам также выполнены гибкими.

Известно крепление между собой электрохимических ячеек с помощью коллекторов [3] . Однако в известном решении ячейки закреплены жестко. В предложенном изобретении ячейки установлены без дополнительной фиксации, что снижает трудозатраты на монтаж и демонтаж как одной ячейки, так и установки в целом. Кроме того, гибкие шланги выполняют роль амортизаторов при транспортировании установки и ее эксплуатации в условиях вибрации, что повышает ее эксплуатационные характеристики и допускает ее использование не только в стационарных, но также в полевых условиях на передвижных мобильных комплексах.

В зависимости от условий решаемой задачи, условий эксплуатации установки и требований к ее габаритам взаимное расположение коллекторов и ячеек, а также взаимное расположение штуцеров втулок и головок ячеек может быть различным.

Так, в установке для электрохимической обработки воды и/или водных растворов коллекторные головки могут быть зафиксированы в ячейках в положении, в котором штуцера нижних и верхних втулок и головок направлены в одну сторону, установка содержит два цилиндрических коллектора для подвода обрабатываемой среды в электродные камеры, установленных в нижней части установки, причем коллектор подвода в камеру цилиндрического электрода расположен над коллектором подвода в камеру стержневого электрода, и два цилиндрических коллектора для отвода обрабатываемой среды из электродных камер, установленных в верхней части установки, причем коллектор отвода из камеры цилиндрического электрода расположен под коллектором отвода обрабатываемой среды из камеры стержневого электрода, оси всех коллекторы размещены в одной плоскости и величина расстояния между осями коллекторов подвода и отвода обрабатываемой среды в камеру цилиндрического электрода не меньше расстояния между штуцерами подвода и отвода, выполненными на втулках ячейки, и не больше удвоенного расстояния между этими штуцерами, в нижней части коллекторов отвода и в верхней части коллекторов подвода выполнены отверстия, которые снабжены штуцерами, причем плоскости, проходящие через оси штуцеров, или перпендикулярны плоскости, в которой расположены коллекторы, или образуют с ней острый угол, величина второго угла, образованного плоскостью, проходящей через оси штуцеров коллекторов подвода и отвода обрабатываемой среды в камеру стержневого электрода, меньше величины первого угла на 15-45 o.

Величина расстояния между осями коллекторов подвода и отвода обрабатываемой среды в камеру цилиндрического электрода может быть не больше половины расстояния между штуцерами подвода и отвода, выполненными на втулках ячейки, и не меньше одной пятой этого расстояния, в нижней части коллекторов подвода и отвода выполнены отверстия, которые снабжены штуцерами, причем плоскости, проходящие через оси штуцеров коллектора отвода из камеры цилиндрического электрода, или перпендикулярны плоскости, в которой расположены оси коллекторов, или образуют с ней острый угол, величина второго угла, образованного плоскостью, проходящей через оси штуцеров коллектора отвода обрабатываемой среды из камеры цилиндрического электрода, меньше величины первого угла на 15-45o , и угол, образованный плоскостью, проходящей через оси штуцеров коллектора подвода в камеру цилиндрического электрода, меньше угла, образованного плоскостью, проходящей через оси штуцеров коллектора подвода обрабатываемой среды в камеру стержневого электрода, также на 15-45 o. Отверстия в коллекторах подвода и отвода выполнены симметрично относительно плоскости, проходящей через оси коллекторов.

Установка может быть выполнена так, что втулки и коллекторные головки зафиксированы в ячейках в положении, в котором штуцера нижних втулок и верхних и нижних головок направлены в одну сторону, а штуцера верхних втулок направлены в противоположную сторону и установка содержит два цилиндрических коллектора для подвода обрабатываемой среды в электродные камеры, установленных в нижней части установки, причем коллектор подвода в камеру цилиндрического электрода расположен над коллектором подвода в камеру стержневого электрода, цилиндрический коллектор отвода обрабатываемой среды из камер стержневых электродов и установленные по его сторонам два цилиндрических коллектора для отвода обрабатываемой среды из камер цилиндрических электродов, причем оси коллекторов параллельны и находятся в одной или разных плоскостях, коллектор отвода из камер стержневых электродов расположен над коллекторами подвода обрабатываемой среды и в той же плоскости, и величина расстояния между осями коллектора подвода обрабатываемой среды в камеру цилиндрического электрода и коллектора отвода обрабатываемой среды из камер стержневых электродов не меньше расстояния между штуцерами подвода и отвода, выполненными на нижней втулке и верхней головки ячейки, и не больше удвоенного расстояния между этими штуцерами, в нижней части коллектора отвода из камер стержневых электродов и в верхней части коллекторов подвода выполнены отверстия, симметричные относительно плоскости, проходящей через оси этих коллекторов, отверстия снабжены штуцерами, причем плоскости, проходящие через оси штуцеров коллектора подвода в камеры цилиндрических электродов и штуцеров коллектора отвода из камер стержневых электродов, или перпендикулярны плоскости, в которой расположены указанные коллекторы, или образуют с ней острый угол, величина второго угла, образованного плоскостью, проходящей через оси штуцеров коллектора подвода в камеры стержневых электродов, меньше величины первого угла на 15-45 o, в нижней части коллекторов отвода из камер цилиндрического электрода со стороны коллектора отвода из камер стержневого электрода выполнены отверстия, снабженные штуцерами, причем плоскости, проходящие через оси штуцеров коллекторов отвода из камер цилиндрических электродов, или перпендикулярны плоскости, в которой расположены коллекторы подвода и коллектор отвода из камер стержневого электрода, или образуют с ней острый угол, и ячейки установлены в два ряда симметрично между коллекторами отвода из камер стержневого электрода и коллектором отвода из камер цилиндрических электродов.

Кроме того, установка может содержать дополнительный цилиндрический коллектор отвода обрабатываемой среды из камер стержневых электродов, причем оба коллектора установлены симметрично по отношению к плоскости, проходящей через оси коллекторов подвода и в нижней части коллекторов отвода из камер стержневых электродов выполнены отверстия, симметричные относительно плоскости, проходящей через оси коллекторов подвода, и отверстия снабжены штуцерами, причем плоскости, проходящие через оси штуцеров коллектора подвода в камеры цилиндрических электродов и штуцеров коллекторов отвода из камер стержневых электродов, или перпендикулярны плоскости, в которой расположены коллекторы, или образуют с ней острый угол.

Возможен вариант исполнения, когда в установке втулки и коллекторные головки зафиксированы в ячейках в положении, в котором штуцера нижних и верхних втулок направлены в одну сторону, а штуцера верхних и нижних головок направлены в противоположную сторону и установка содержит два цилиндрических коллектора для подвода обрабатываемой среды в электродные камеры, установленных в нижней части установки, два цилиндрических коллектора отвода обрабатываемой среды из электродных камер, установленных в верхней части установки, причем оси коллекторов параллельны и для коллекторов подвода в каждую электродную камеру расположены под коллекторами отвода из этих камер, ячейки установлены вертикально в плоскости, симметрично расположенной относительно осей коллекторов, в нижних частях коллекторов отвода и в верхних частях коллекторов подвода выполнены отверстия, снабженные штуцерами, и плоскости, проходящие через оси коллекторов, или перпендикулярны плоскости, в которой расположены ячейки, или образуют с ней острый угол.

Общее количество ячеек установки не должно превышать 200 штук.

Краткое описание фигур чертежей

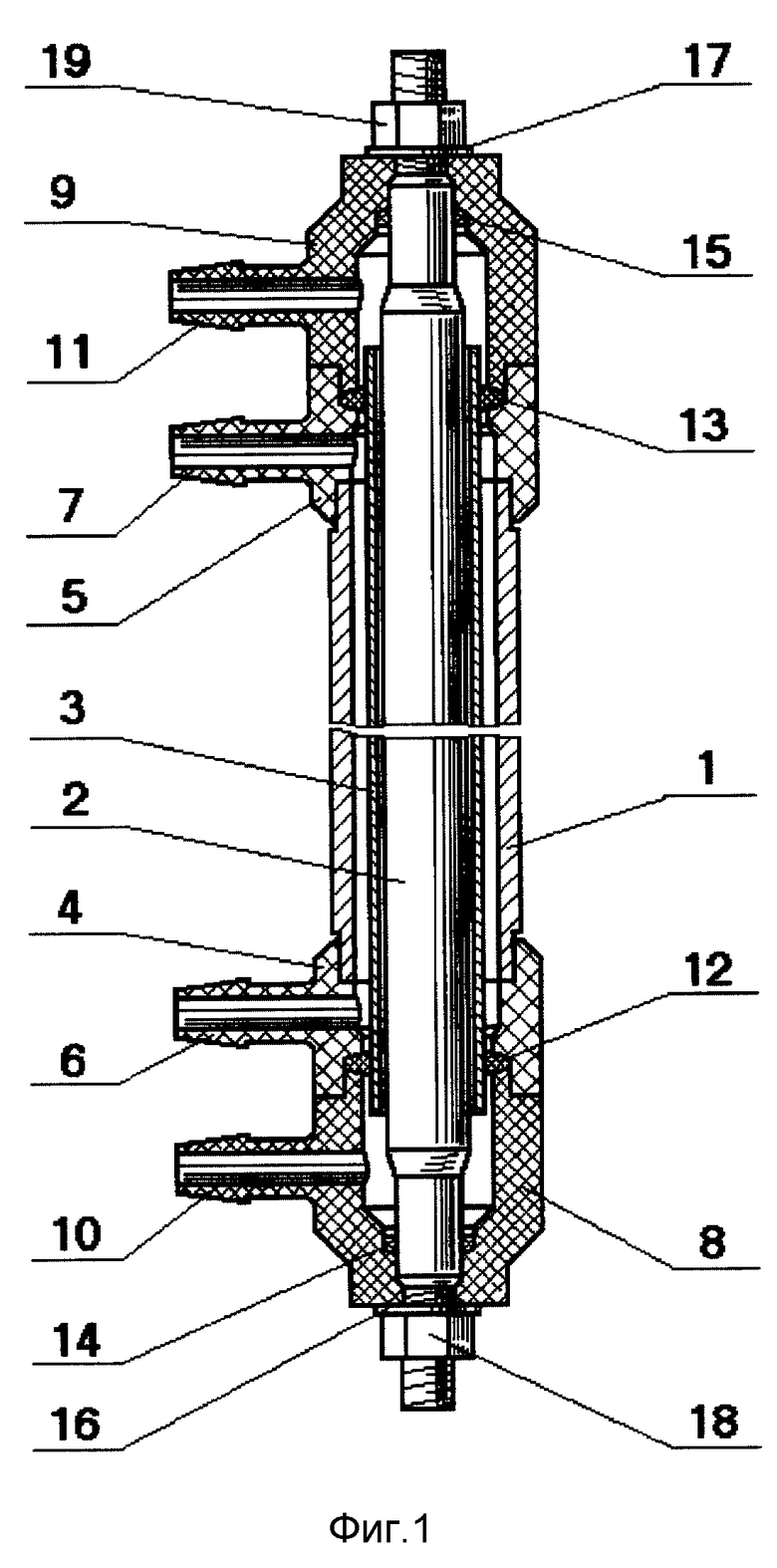

На фиг. 1 представлен общий вид электрохимической ячейки в разрезе.

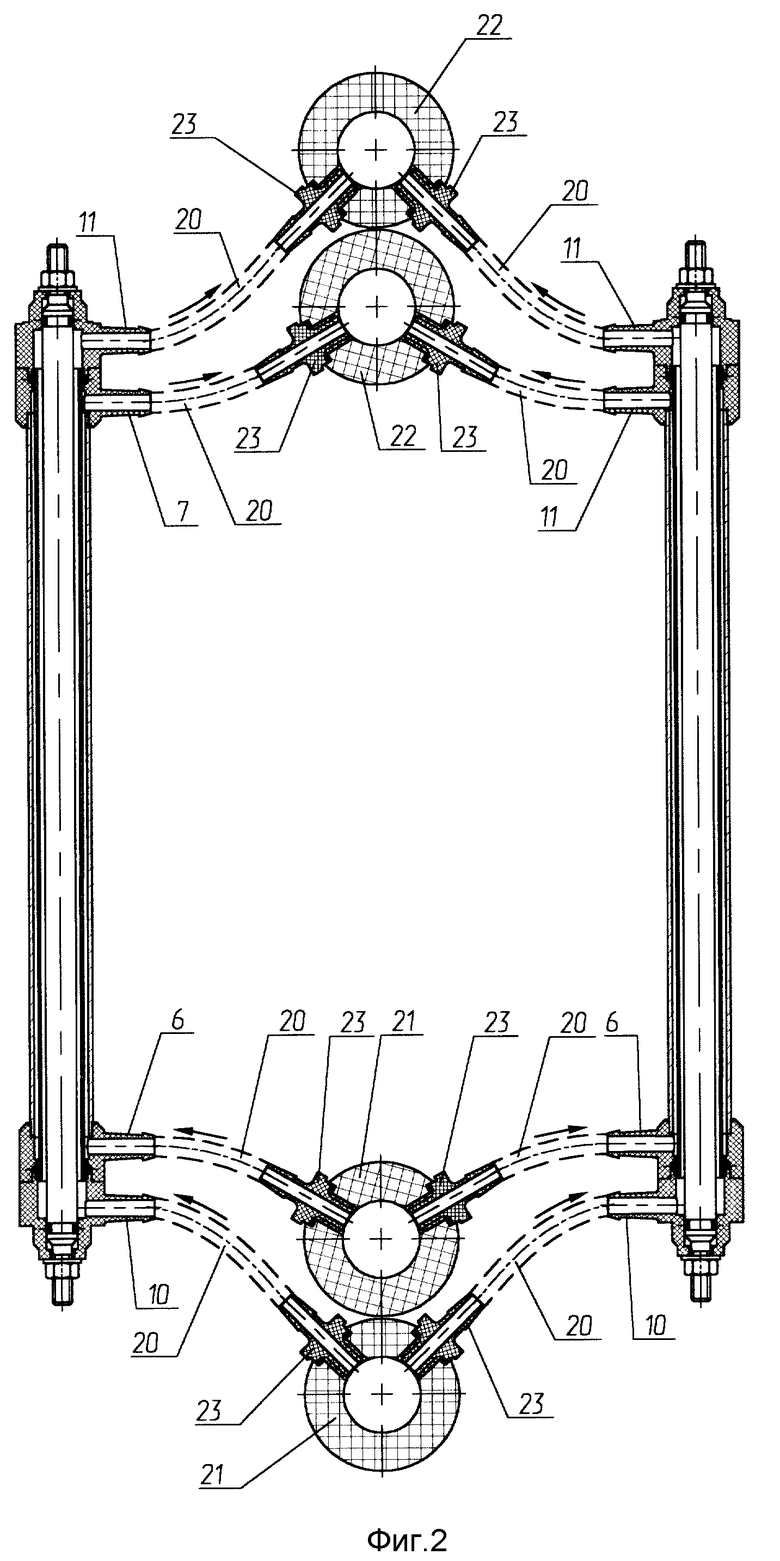

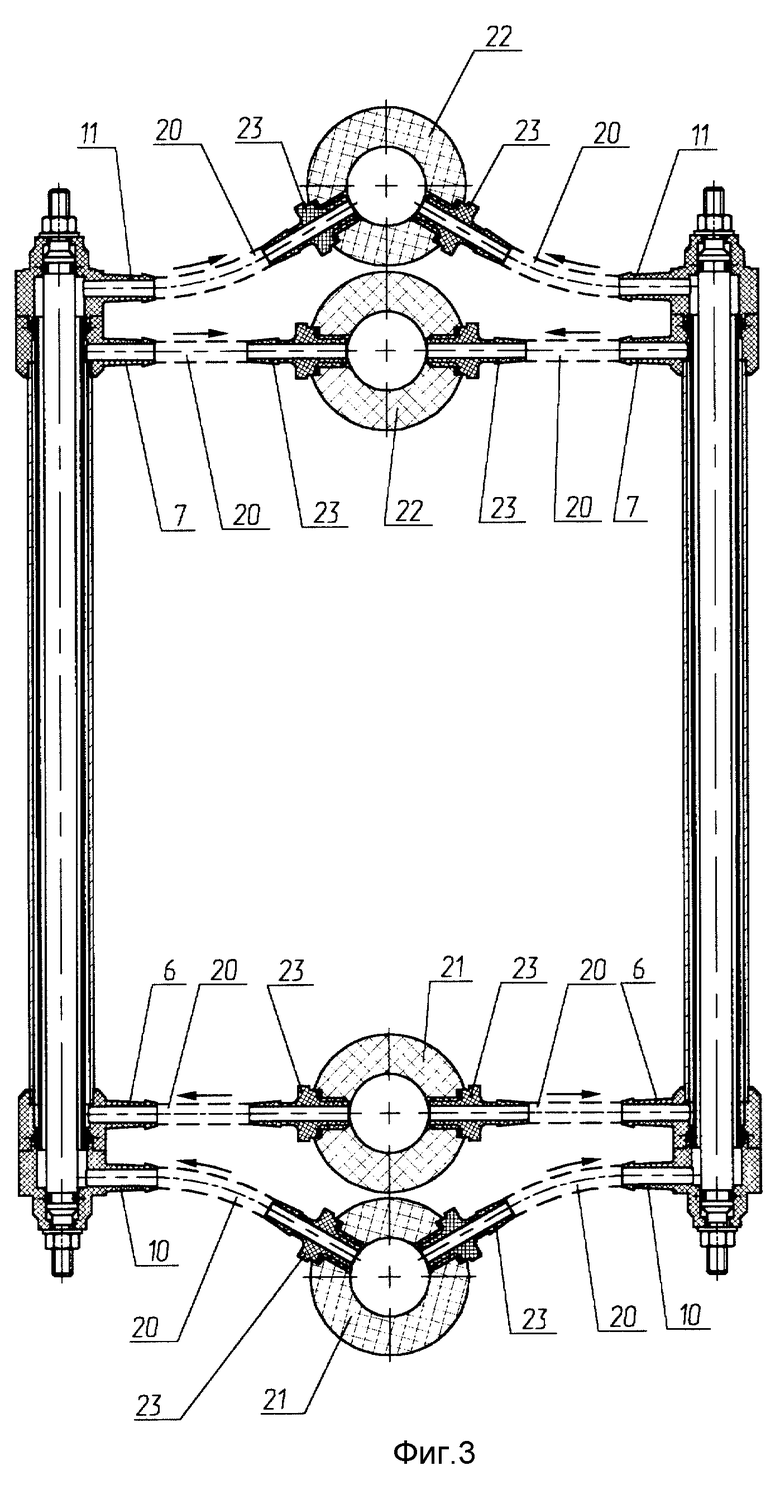

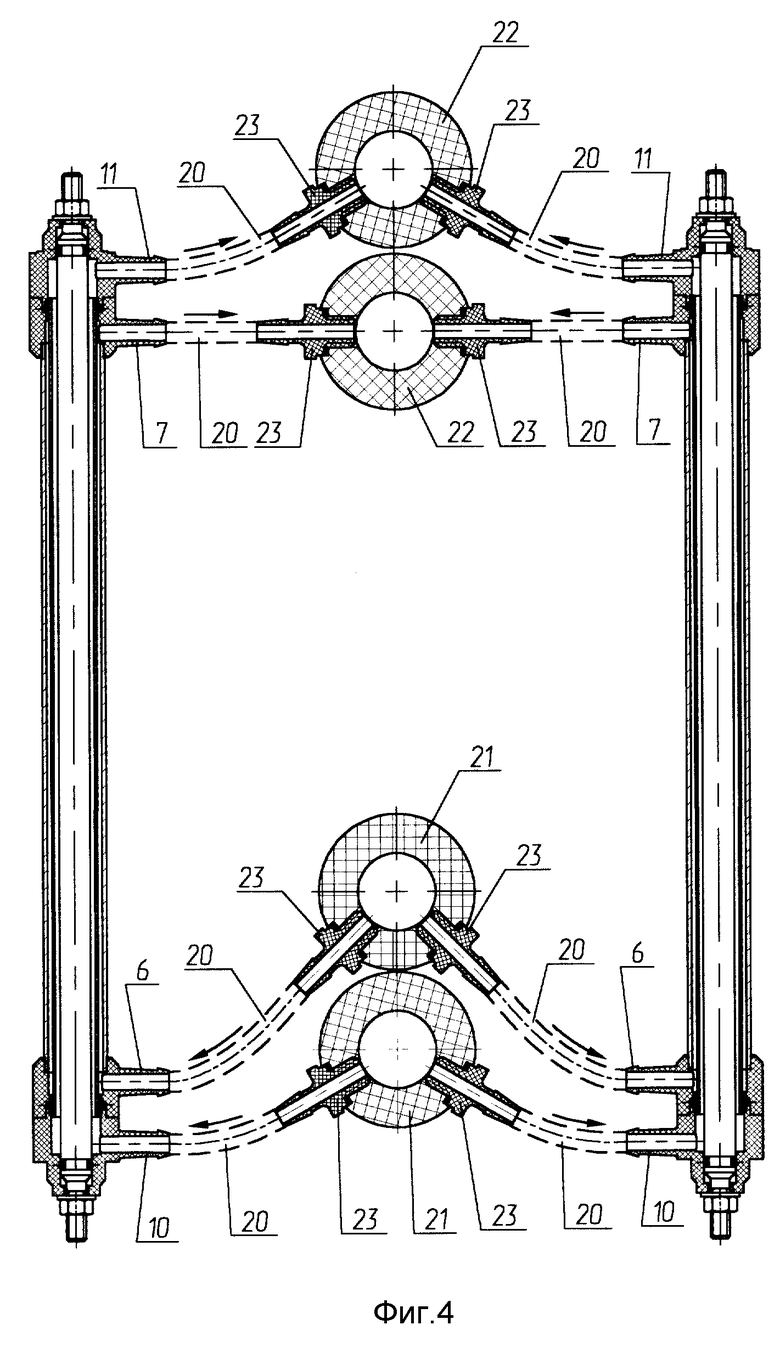

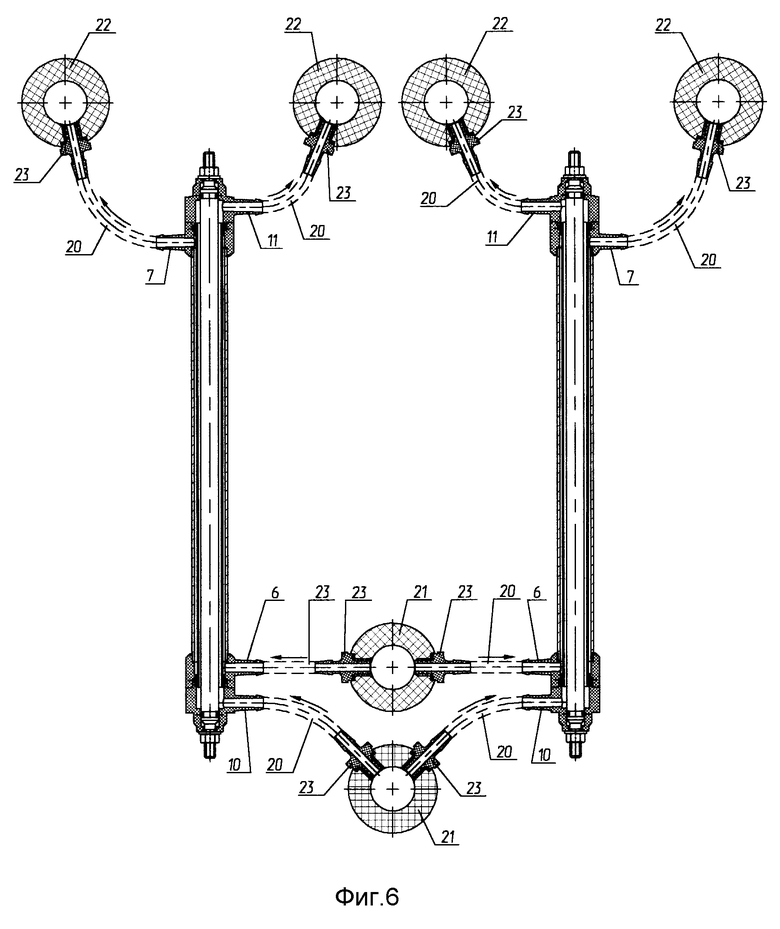

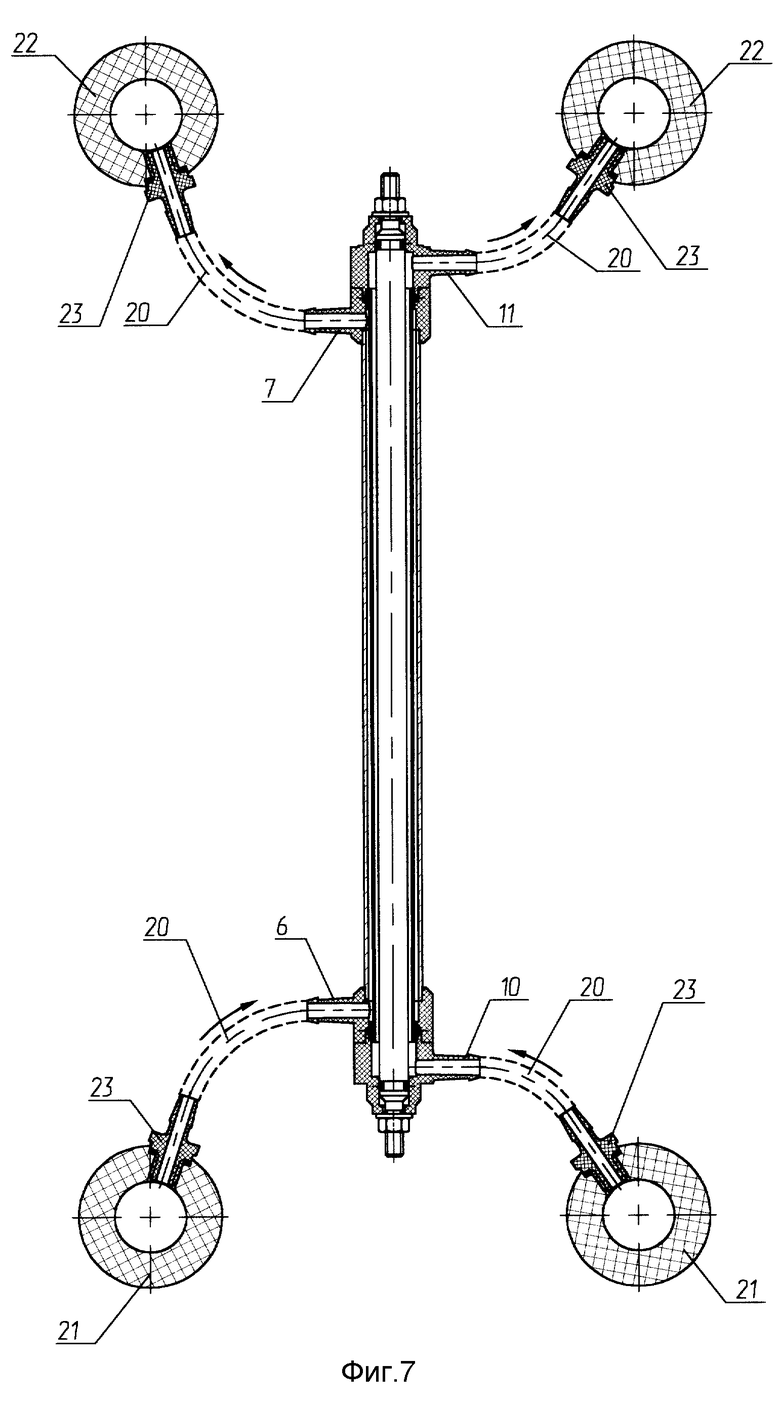

На фиг. 2 - 7 схематично представлены варианты выполнения установок, показывающие различное взаимное расположение коллекторов и ячеек, которые не исчерпывают всех возможностей по компоновке узлов установки, следующих из формулы изобретения.

Ячейка (фиг. 1) состоит из коаксиальных внешнего цилиндрического электрода 1, внутреннего стержневого электрода 2 и керамической диафрагмы 3 между ними. Внешний цилиндрический электрод герметично и жестко закреплен в нижней и верхней диэлектрических втулках 4 и 5, выполненных соответственно с каналами для подвода и отвода обрабатываемой среды в камеру цилиндрического электрода. Втулки снабжены штуцерами 6 и 7, в которые выведены каналы подвода и отвода. С втулками соединены нижняя и верхняя диэлектрические коллекторные головки 8 и 9, установленные с возможностью поворота. Соответственно нижняя 8 и верхняя 9 головки имеют каналы для подвода и отвода обрабатываемой среды в камеру стержневого электрода и эти каналы выведены в штуцера 10 и 11. На торцах головок также выполнены осевые каналы, в которых закреплены концевые части электрода 2. В месте соединения головок и втулок размещены эластичные уплотнения 12 и 13, с помощью которых зафиксирована диафрагма 3. Электрод 2 закрепляется в головках с помощью эластичных уплотнений 14 и 15. На концах электрода 2 выполнена резьба и размещены прижимные шайбы 16 и 17 и гайки 18 и 19, которые стягивают конструкцию и фиксируют положение головок относительно положения втулок.

По условиям поставленной задачи определяется количество и порядок размещения коллекторов и порядок крепления к ним ячеек из вариантов, представленных на фиг. 2 - 7.

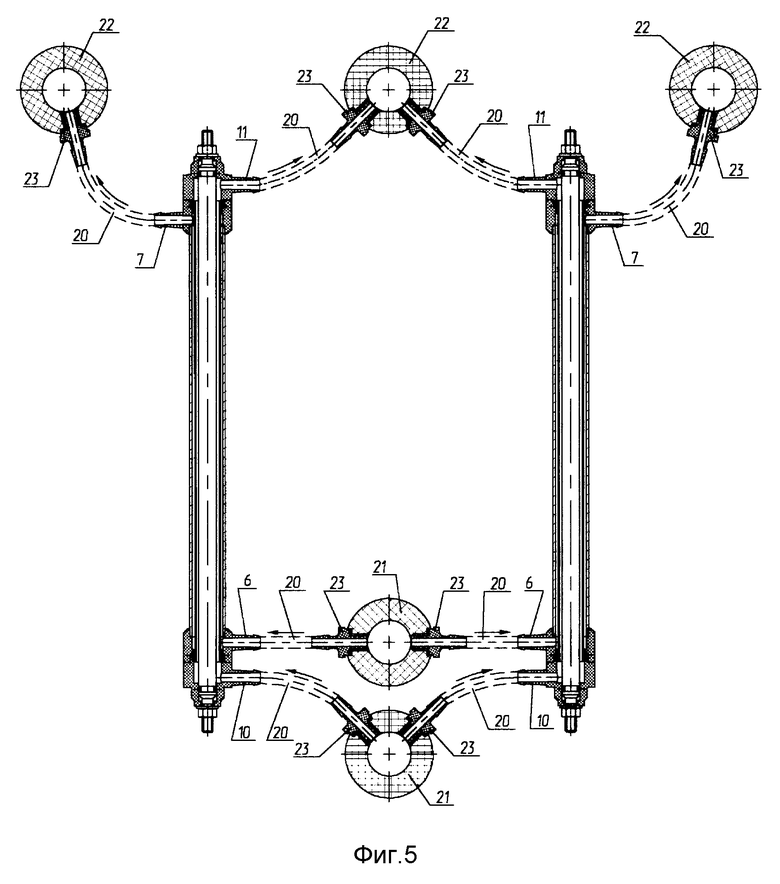

Ячейки с помощью гибких эластичных шлангов 20 соединены с цилиндрическими коллекторами 21 для подвода и коллекторами 22 для отвода обрабатываемой среды из электродных камер. В коллекторах 21 и 22 выполнены отверстия, снабженные штуцерами 23. Шланги закрепляются на штуцерах втулок и головок ячейки 6, 7, 10, 11, а также на штуцерах коллекторов 23.

В зависимости от выбранного варианта определяется, в каком положении фиксируются коллекторные головки по отношению ко втулкам, как расположены относительно друг друга штуцера втулок и головок.

Так в вариантах, отраженных на фиг. 2, 3, 4, коллекторные головки зафиксированы в ячейках в положении, в которых штуцера 6 и 7 соответственно нижних и верхних втулок 4 и 5 и штуцера 10 и 11 нижних и верхних головок 8 и 9 направлены в одну сторону и для каждой ячейки оси штуцеров втулок и головок расположены в одной плоскости.

Цилиндрические коллекторы подвода 21 установлены параллельно в нижней части установки, причем коллектор подвода в камеру цилиндрического электрода расположен над коллектором подвода в камеру стержневого электрода ячейки.

Цилиндрические коллекторы отвода 22 установлены параллельно в верхней части установки, причем коллектор отвода из камеры цилиндрического электрода расположен под коллектором отвода из камеры стержневого электрода ячейки. Оси коллекторов 21 и 22 размещены в одной плоскости.

Конструктивные различия решений, отраженных на фиг. 2 - 4, определяются расстоянием между осями коллекторов подвода и отвода в камеру цилиндрического электрода и величиной угла, которая образована плоскостью, проходящей через оси штуцеров 23 отверстий коллекторов 21 и 22, и плоскостью, в которой расположены оси коллекторов. В зависимости от этих параметров выбирается длина упругих эластичных шлангов 20, которые соединяют ячейки и коллекторы, обеспечивая вертикальное положение ячеек.

На фиг. 2 - 4 показаны установки, содержащие по два симметричных относительно плоскости, проходящей через оси коллекторов, ряда ячеек (число ячеек в каждом ряду может быть одинаковым или разным). Однако при таком размещении коллекторов также возможно выполнение установки с одним рядом ячеек.

В вариантах, отраженных на фиг. 5 и 6, коллекторные головки ячеек зафиксированы в таком положении, что штуцера 6, 10 и 11 направлены в одну сторону, а штуцер 7 - в противоположную, притом, что оси этих штуцеров находятся в одной плоскости.

Цилиндрические коллекторы подвода 21 установлены параллельно в нижней части установки, причем коллектор подвода в камеру цилиндрического электрода расположен над коллектором подвода в камеру стержневого электрода ячейки, и оси коллекторов находятся в одной плоскости.

Установки содержит один цилиндрический коллектор отвода обрабатываемой среды из камер стержневых электродов 22 (фиг.5) или два таких коллектора (фиг. 6) и установленные по его (их) сторонам два цилиндрических коллектора отвода обрабатываемой среды из камер цилиндрических электродов ячеек.

В зависимости от величин углов, которые образованы плоскостями, проходящими через оси штуцеров отверстий коллекторов 23, и плоскостью, в которой расположены оси коллекторов подвода, определяется взаимное расположение коллекторов и ячеек.

Варианты выполнения установки по фиг. 5 и 6 предусматривают размещение в установке двух параллельных рядов ячеек.

В варианте выполнения установки по фиг. 7 втулки и коллекторные головки ячеек зафиксированы в положении, в котором штуцера 6 и 7 направлены в одну сторону, а штуцера 9 и 10 - в противоположную и оси штуцеров находятся в одной плоскости.

Установка содержит два коллектора подвода 21 (один - в камеру цилиндрического, а второй в камеру стержневого электродов ячейки), размещенных в нижней части установки, и два коллектора отвода 22 (из камер цилиндрического и стержневого электродов), установленных в верхней части установки. Оси коллекторов параллельны, а ячейки установлены в один ряд в плоскости, симметрично расположенной относительно осей коллекторов. В зависимости от величины угла, образованного плоскостью, проходящей через штуцера отверстий коллекторов 23, и плоскостью, в которой расположены ячейки, возможны различные варианты взаимного расположения коллекторов и ячеек.

Вариант выполнения установки по фиг. 7 предусматривает размещение в установке одного ряда ячеек.

Установка по схемам на фиг. 2 - 7 работает следующим образом. Обрабатываемая среда - вода и/или водный раствор - через коллекторы 21 раздельными потоками по гибким эластичным шлангам 20 через штуцера 6 и 10 подается в электродные камеры ячеек. После заполнения ячеек на электроды подается напряжение. В зависимости от требований к обработанной среде определяется скорость ее протока через электродные камеры. Изменение свойств обрабатываемой среды происходит за счет протока ее через ячейку снизу вверх. Возможна обработка жидкости в установке в циркуляционном режиме в одной или двух камерах ячейки. Обработанная среда выводится через штуцера 7 и 9 по гибким эластичным шлангам 20 в коллекторы отвода 22.

Промышленная применимость

Данное изобретение более просто в сравнении с известным при монтаже и демонтаже установки, более надежно, так как не требует большого количества уплотнительных соединений и фиксации электрохимических ячеек в установке. Гидравлическая обвязка установки является более эффективной и позволяет осуществлять обработку в циркуляционном режиме, а также значительно улучшить условия перемещения жидкости в электродных камерах посредством газлифта. Кроме того, она обеспечивает равномерное распределение жидкости для большего числа ячеек, что позволяет увеличить производительность установки при уменьшении ее объема и материалоемкости. Изобретение обеспечивает возможность быстрого адаптирования к различным системам и технологиям. Кроме того, за счет использования гибких эластичных шлангов увеличивается степень безопасности установки при ее транспортировке, что особенно важно при создании переносных установок большой мощности.

Источники информации

1. Патент РФ N 2063932, C 02 F 1/46.

2. Патент РФ N 2078737, C 02 F 1/461, прототип.

3. Электрохимическая активация. Тезисы докладов и краткие сообщения. 1-й международный симпозиум. М., 1997.

Использование: области техники, где используются вода и/или водные растворы с направленно измененными электрохимической обработкой физико-химическими свойствами. Сущность изобретения: в установке, содержащей диафрагменные электрохимические ячейки и коллекторы для подвода и отвода обрабатываемой среды, ячейки выполнены с возможностью фиксации штуцеров подвода и отвода обрабатываемой среды в электродные камеры в различных положениях, а коллекторы выполняются цилиндрическими, жестко закрепляются в установке параллельно друг другу. Коллекторы выполняются с отверстиями для подвода и отвода обрабатываемой среды в ячейки установки, при этом число отверстий пропорционально количеству ячеек, указанные отверстия снабжены штуцерами и ячейки свободно закрепляются в установке с помощью гибких эластичных соединительных шлангов, при этом ячейки расположены вертикально и параллельно. Представлены различные варианты использования разного числа коллекторов и их различного взаиморасположения в установке. Техническим результатом изобретения является упрощение установки, снижение трудозатрат на монтаж и демонтаж как отдельной ячейки, так и установки в целом, обеспечение возможности проведения процесса электрообработки с использованием циркуляции электролита за счет газонаполнения и повышение безопасности транспортировки установки. 8 з.п.ф-лы, 7 ил.

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВОДЫ | 1994 |

|

RU2078737C1 |

| RU 2063932 C1, 20.07.96 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| СПОСОБ СЕРНОКИСЛОТНОГО ВЫЩЕЛАЧИВАНИЯ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ БОГАТОГО НИКЕЛЕВОГО ШТЕЙНА | 0 |

|

SU286233A1 |

Авторы

Даты

1999-11-20—Публикация

1998-04-29—Подача