Изобретение относится к промышленности пластических масс.

Целью изобретения является снижение полимерных отложений и повышение производительности процесса.

Эта цель достигается тем, что в способе получения (со)полимеров олефинов (со)пол- имеризацией олефинов в газовой фазе в присутствии твердого термообработанного хромокисного катализатора или твердого

катализатора типа Циглера-Натта в реакторе с псевдоожиженным слоем, причем выхо- дящую из реактора газовую смесь направляют на отделение мелких частиц, охлаждают, сжимают и возвращают в основание реактора, отделенные мелкие частиц рециркулируют в верхнюю часть реактора, а полученный сополимер выводят из реактора, по крайней мере, через один выход, расположенный в нижней части реактора, и, по крайней мере, через один выход, расположенный в верхней части реактора, ниже поверхности псевдоожиженного слоя.

Способ предусматривает осуществление процесса при массовом соотношении потока полученного (со)полимера, выводимого через нижний выход, и потока, выводимого через верхний выход, от 30:70 до 70;30.

Способ предусматривает также осуществление процесса в реакторе, имеющем соотношение высоты корпуса над решеткой псевдоожижения к высоте псевдоожиженного слоя от 1,0:0,7 до 1,0:0,81.

Цель изобретения достигается также тем, что установка для газофазной полимеризации олефинов, содержащая реактор, снабжена двумя или более выводами полимера, один из которых расположен на расстоянии менее 0,3 Н, над решеткой и, по крайней мере, один верхний вывод полимера расположен над решеткой - на расстоянии 0,65 Н или более, но ниже верха псевдоожиженного слоя, где Н - высота корпуса над решеткой, нижний вывод полимера размещен от верхнего вывода на высоте не менее 1 /ЗН, ввод мелких частиц из пылеот- делителя в корпус реактора расположен от верхнего вывода полимера менее 1/ЗН, ввод мелких частиц катализатора из пылеот- делителя в корпус реактора и верхний выход полимера разделены друг от друга по окружности практически на одной и той же высоте над решеткой с псевдоожиженным слоем, место, в которое мелкие частицы возвращают в корпус реактора, и верхний вывод полимера расположены на одной и той же вертикальной образующей вертикального цилиндрического корпуса реактора, на различных расстояниях над решеткой с псевдоожиженным слоем, место входа мелких частиц расположено ниже верхнего вывода полимера, средство для циркуляции мелких частиц из пылеотделителя в корпус реактора содержит перемешивающее устройство, соединенное с источником транспортирующего газа, перемешивающее устройство выполнено в виде эжектора-компрессора.

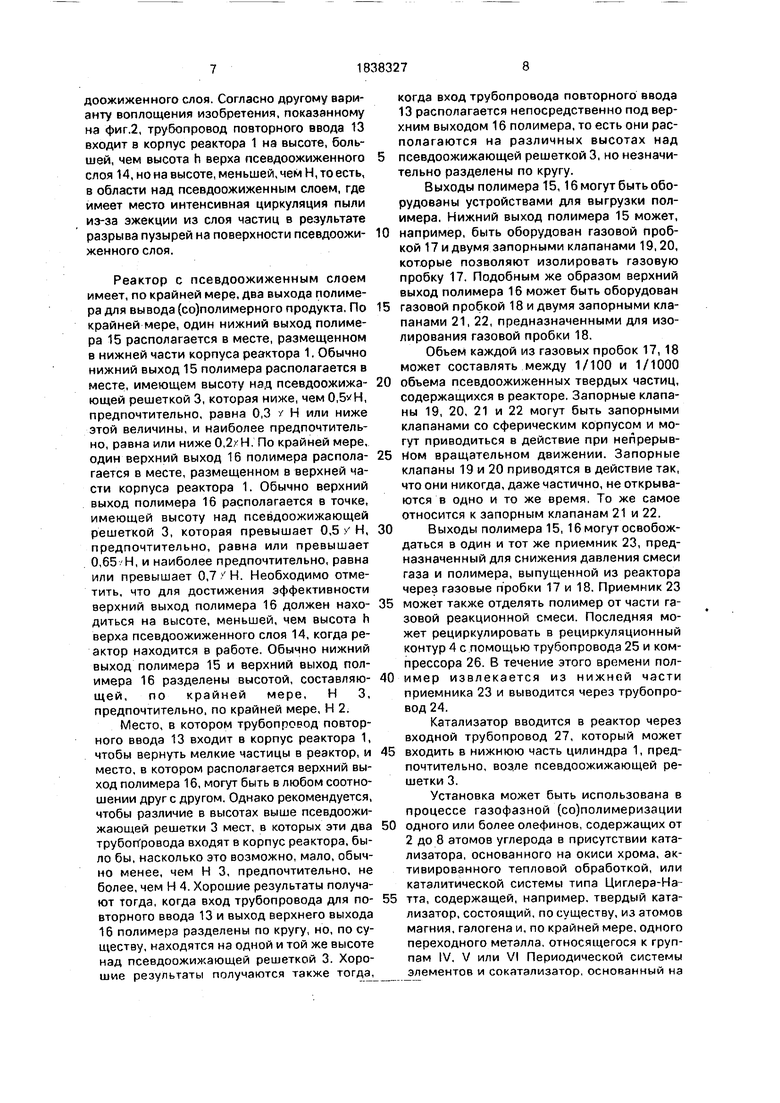

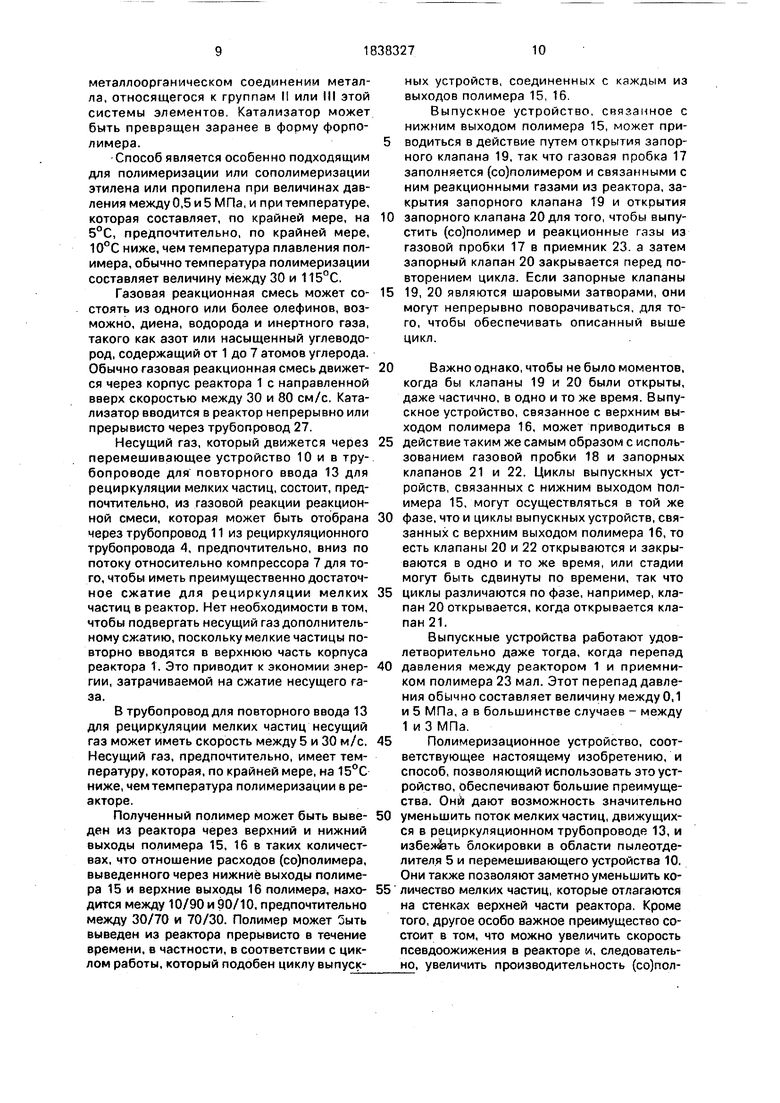

На фиг Л схематически показана установка для газофазной (со)полимеризации олефинов, соответствующая настоящему

изобретению; на фиг,2 схематически показана установка для газофазной (полимеризации олефинов с другим расположением рециркулирующего трубопровода.

Установка содержит газофазный реактор с псевдоожиженным слоем, состоящий из корпуса реактора 1, который обычно представляет собой вертикальный цилиндр, имеющий псевдоожиженную решетку 3 в

его нижней части. Корпус реактора 1 имеет высоту над псевдоожижающей решеткой 3, равную Н.

Корпус реактора 1 дополняется, предпочтительно, отделяющей камерой 2, кото5 рая имеет поперечное сечение, большее, чем поперечное сечение корпуса реактора 1. Отделяющая камера может иметь любую подходящую форму. Отделяющая камера 2, показанная на фиг,1, содержит цилиндр

0 большего диаметра, чем цилиндр корпуса реактора 1, соединенный с корпусом реактора секций, имеющей форму усеченного конуса и имеющей купольный свод, который может быть полусферическим. Отделяющая

5 камера может также, например, иметь форму колбы, состоящей из усеченного конуса, небольшого основания, соединенного с корпусом реактора 1, и большого основания, соединенного с купольным сводом, который

0 может быть полусферическим.

Когда реактор с псевдоожиженным слоем находится в работе, корпус реактора 1 частично занимается псевдоожиженным слоем, содержащим частицы катализатора и

5 полимера, Слой имеет высоту h, измеренную от псевдоожижающей решетки 3 до верха слоя 14, и отношение высоты слоя h к высоте корпуса реактора Н составляет обычно от 0,7 до 0,95, предпочтительно от

0 0,75 до 0,9, В зоней верхней части корпуса реактора 1, которая не занята псевдоожиженным слоем, разбрызгивание твердых частиц имеет место в виде пузырей в газовой смеси, проходящей через разрывы псевдо5 сжиженного слоя на поверхности у верха слоя. Высота этой зоны, предпочтительно, такова, чтобы сделать минимальным увлечение твердых частиц из корпуса реактора. Когда используется отделяющая камера,

0 особенно важно сделать минимальным количество разбрызгиваемых частиц, достигающих отделяющую камеру 2. Работа отделяющей камеры может быть нарушена частицами, разбрызгиваемыми в камере.

5 Существенной функцией отделяющей камеры 2 является замедление восходящего газового потока, который после прохождения через псевдоожиженный слой может содержать относительно большие количества твердых частиц. В результате этого снижения скорости большая часть увлеченных твердых частиц возвращается непосредственно в псевдоожиженный слой. Только самые мелкие частицы выносятся из реактора.

Газообразная реакционная смесь, по- кидающая верхнюю часть реактора с псев- доожиженным слоем, рециркулиругт к нижней части реактора под псевдоожижаю- щую решетку 3 через наружный рециркуляционный трубопровод 4, который снабжен пылеотделителем 5, по крайней мере, одним компрессором 7 и, по крайней мере, одним теплообменником 6, 8.

На фиг.1 показаны два теплообменника, один из которых 6 располагается перед компрессором 7, а другой 8 - после компрессора. Теплообменники охлаждают ре- циркулирующий газ, чтобы отвести тепло (со)полимеризации и в результате этого поддерживать относительно постоянную тем- пературу в псевдоожиженном слое.

Компенсация составляющих газовой реакционной смеси, которые были израсходованы или потеряны в процессе, может быть осуществлена путем введения в рецир- куляционный трубопровод, как это показано, например линией 9 на фиг.1,

Пылеотделитель 5, показанный на фиг.1, представляет собой циклон. Могут быть использованы другие пылеотделители, такие, например как фильтр или устройство, содержащее перегородки. Более, чем один пылеотделитель, могут быть использованы параллельно или последовательно. Пылеотделитель обычно располагается вверх по потоку относительно компрессора 7 для того, чтобы уменьшить износ последнего. Частицы, отделенные из газовой смеси, покидающей реактор, рециркулируют к верхней части корпуса реактора 1. Средства для рециркуляции мелких частиц из пылеот- делителя 5 к корпусу реактора 1, показанные на фиг.1, содержат смесительное устройство 10, способное выводить мелкие частицы из пылеотделителя 5, перемешивать их с несущим газом и рецишсудировать смесь несущего газа и мелких частиц к корпусу реактора 1 через трубопровод для повторного ввода 13. Функция перемешивающего устройства 10 заключается в приведении мелких частиц, собранных в пылеотделителе 5, в контакт с несущим газом, который предназначен для переноса этих частиц, равномерно рассеянных в газовом потоке. Перемешивающее устройство 10 располагается, предпочтительно, сразу же под нижней частью пылеотделителя 5. Оно может состоять из эжектора-компрессора, содержащего сужающуюся часть, которая является участком с уменьшающимся поперечным сечением, в который вводится

несущий газ. перемешиваю щей камеры, соединенной с выходным отверстием для частиц пылеотделителя 5, и расширяющейся секции, которая является участком с увеличивающимся поперечным сечением, в который несущий газ вовлекает мелкие частицы. Несущий газ не должен быть вредным или содержать вредные вещества для реакции полимеризации. Он может содержать газ или состоять из газа, который является инертным поотношению к катализатору или каталитической системе, применяемым в процессе полимеризации, в особенности азот. Он может также содержать полностью или частично олефин (олефины), которые должны быть введены в реактор для компенсации того количества, которое израсходовано реакцией полимеризации. Для того, чтобы избежать введения в реактор чрезмерно больших количеств инертного газа, несущий газ, предпочтительно, содержит газовую смесь, подводимую к псевдоожи- женному слою или образующую рециркули- рующий газ.

На фиг.1 показано, как на практике ре- циркулирующий газ может быть использован в качестве несущего газа. Часть рециркулирующего газа, состоящая из газовой смеси, покидающей реактор, освобожденная от твердых частиц и сжатия для компенсации снижения давления в контуре, извлекается из рециркуляционной линии 4 через трубопровод 1.1. Если это необходимо, одна или более составляющих могут быть пополнены путем введения их в трубопровод 11 по линии 12. Нет необходимости в том, чтобы подвергать несущий газ дополнительной ступени сжатия, поскольку мелкие частицы повторно вводятся в верхнюю часть корпуса реактора 1.

Перемешивающее устройство 10 соединяется с корпусом реактора 1 с псевдоожи- женным слоем через трубопровод повторного ввода 13. В соответствии с настоящим изобретением, трубопровод повторного ввода 13 вводится в верхнюю часть корпуса реактора 1 спсёвдоожиженнымслоем. Обычно трубопровод повторного ввода 13 входит в корпус реактора 1 на высоте над псевдо- ожижающей решеткой 3, которая превышает величину 0,5 Н, предпочтительно, превышает величину О.ббуН или равна этой величине, и наиболее предпочтительно, превышает величину OJ H, но в любом случае на высоте, меньшей, чем Н. Трубопровод повторного ввода 13, предпочтительно, входит в боковую стенку корпуса реактора 1.

Согласно фиг.1, он входит на высоте, меньшей, чем высота h верха псевдоожи- кенного слоя 14, то есть, в пределах леевдоожиженного слоя. Согласно другому варианту воплощения изобретения, показанному на фиг,2, трубопровод повторного ввода 13 входит в корпус реактора 1 на высоте, большей, чем высота h верха псевдоожиженного слоя 14, но на высоте, меньшей, чем Н, то есть, в области над псевдоожиженным слоем, где имеет место интенсивная циркуляция пыли из-за эжекции из слоя частиц в результате разрыва пузырей на поверхности псевдоожиженного слоя.

Реактор с псевдоожиженным слоем имеет, по крайней мере, два выхода полимера для вывода (со)полимерного продукта, По крайней мере, один нижний выход полимера 15 располагается в месте, размещенном в нижней части корпуса реактора 1. Обычно нижний выход 15 полимера располагается в месте, имеющем высоту над псевдоожижа- ющей решеткой 3, которая ниже, чем 0,, предпочтительно, равна 0,3 / Н или ниже этой величины, и наиболее предпочтительно, равна или ниже 0,2хН. По крайней мере, один верхний выход 16 полимера располагается в месте, размещенном в верхней части корпуса реактора 1. Обычно верхний выход полимера 16 располагается в точке, имеющей высоту над псевдоожижающей решеткой 3, которая превышает 0,5 у Н, предпочтительно, равна или превышает 0,65/Н, и наиболее предпочтительно, равна или превышает 0,7 / Н. Необходимо отметить, что для достижения эффективности верхний выход полимера 16 должен находиться на высоте, меньшей, чем высота h верха псевдоожиженного слоя 14, когда реактор находится в работе. Обычно нижний выход полимера 15 и верхний выход полимера 16 разделены высотой, составляющей, по крайней мере, Н 3, предпочтительно, по крайней мере, Н 2.

Место, в котором трубопровод повторного ввода 13 входит в корпус реактора 1, чтобы вернуть мелкие частицы в реактор, и место, в котором располагается верхний выход полимера 16, могут быть в любом соотношении друге другом. Однако рекомендуется, чтобы различие в высотах выше псевдоожижающей решетки 3 мест, в которых эти два трубопровода входят в корпус реактора, было бы, насколько это возможно, мало, обычно менее, чем Н 3, предпочтительно, не более, чем Н 4. Хорошие результаты получают тогда, когда вход трубопровода для повторного ввода 13 и выход верхнего выхода 16 полимера разделены по кругу, но, по существу, находятся на одной и той же высоте над псевдоожижающей решеткой 3. Хорошие результаты получаются также тогда,

когда вход трубопровода повторного ввода 13 располагается непосредственно под верхним выходом 16 полимера, то есть они располагаются на различных высотах над

псевдоожмжающей решеткой 3, но незначительно разделены по кругу.

Выходы полимера 15,16 могут быть оборудованы устройствами для выгрузки полимера. Нижний выход полимера 15 может,

0 например, быть оборудован газовой пробкой 17 и двумя запорными клапанами 19,20, которые позволяют изолировать газовую пробку 17. Подобным же образом верхний выход полимера 16 может быть оборудован

5 газовой пробкой 18 и двумя запорными клапанами 21, 22, предназначенными для изолирования газовой пробки 18.

Объем каждой из газовых пробок 17, 18 может составлять между 1/100 и 1/1000

0 объема псевдоожиженных твердых частиц, содержащихся в реакторе. Запорные клапаны 19, 20, 21 и 22 могут быть запорными клапанами со сферическим корпусом и могут приводиться в действие при непрерыв5 Ном вращательном движении. Запорные клапаны 19 и 20 приводятся в действие так, что они никогда, даже частично, не открываются в одно и то же время, То же самое относится к запорным клапанам 21 и 22.

0 Выходы полимера 15, 16 могут освобождаться в один и тот же приемник 23, предназначенный для снижения давления смеси газа и полимера, выпущенной из реактора через газовые пробки 17 и 18. Приемник 23

5 может также отделять полимер от части газовой реакционной смеси. Последняя может рециркулировать в рециркуляционный контур 4 с помощью трубопровода 25 и компрессора 26. В течение этого времени пол0 имер извлекается из нижней части приемника 23 и выводится через трубопровод 24.

Катализатор вводится в реактор через входной трубопровод 27, который может

5 входить в нижнюю часть цилиндра 1, предпочтительно, возле псевдоожижающей решетки 3.

Установка может быть использована в процессе газофазной (со)полимеризации

0 одного или более олефинов, содержащих от 2 до 8 атомов углерода в присутствии катализатора, основанного на окиси хрома, активированного тепловой обработкой, или каталитической системы типа Циглера-На5 тта, содержащей, например, твердый катализатор, состоящий, по существу, из атомов магния, галогена и, по крайней мере, одного переходного металла, относящегося к группам IV. V или VI Периодической системы элементов и сокатализатор, основанный на

металлоорганическом соединении металла, относящегося к группам II или III этой системы элементов. Катализатор может быть превращен заранее в форму форпо- лимера.

Способ является особенно подходящим для полимеризации или сополимеризации этилена или пропилена при величинах давления между 0,5 и 5 МПа, и при температуре, которая составляет, по крайней мере, на 5°С, предпочтительно, по крайней мере, 10°С ниже, чем температура плавления полимера, обычно температура полимеризации составляет величину между 30 и 115°С.

Газовая реакционная смесь может состоять из одного или более олефинов, возможно, диена, водорода и инертного газа, такого как азот или насыщенный углеводород, содержащий от 1 до 7 атомов углерода. Обычно газовая реакционная смесь движется через корпус реактора 1 с направленной вверх скоростью между 30 и 80 см/с. Катализатор вводится в реактор непрерывно или прерывисто через трубопровод 27.

Несущий газ, который движется через перемешивающее устройство 10 и в трубопроводе для повторного ввода 13 для рециркуляции мелких частиц, состоит, предпочтительно, из газовой реакции реакционной смеси, которая может быть отобрана через трубопровод 11 из рециркуляционного трубопровода 4, предпочтительно, вниз по потоку относительно компрессора 7 для того, чтобы иметь преимущественно достаточное сжатие для рециркуляции мелких частиц в реактор. Нет необходимости в том, чтобы подвергать несущий газ дополнительному сжатию, поскольку мелкие частицы повторно вводятся в верхнюю часть корпуса реактора Т. Это приводит к экономии энергии, затрачиваемой на сжатие несущего газа.

В трубопровод для повторного ввода 13 для рециркуляции мелких частиц несущий газ может иметь скорость между 5 и 30 м/с. Несущий газ, предпочтительно, имеет температуру, которая, по крайней мере, на 15°С ниже, чем температура полимеризации в реакторе.

Полученный полимер может быть выведен из реактора через верхний и нижний выходы полимера 15, 16 в таких количествах, что отношение расходов (со)полимера, выведенного через нижние выходы полимера 15 и верхние выходы 16 полимера, находится между 10/90 и 90/10, предпочтительно между 30/70 и 70/30. Полимер может 5ыть выведен из реактора прерывисто в течение времени, в частности, в соответствии с циклом работы, который подобен циклу выпускных устройств, соединенных с каждым из выходов полимера 15, 16.

Выпускное устройство, связанное с нижним выходом полимера 15, может при5 водиться в действие путем открытия запорного клапана 19, так что газовая пробка 17 заполняется (со)полимером и связанными с ним реакционными газами из реактора, закрытия запорного клапана 19 и открытия

0 запорного клапана 20 для того, чтобы выпустить (со)полимер и реакционные газы из газовой пробки 17 в приемник 23. а затем запорный клапан 20 закрывается перед повторением цикла. Если запорные клапаны

5 19, 20 являются шаровыми затворами, они могут непрерывно поворачиваться, для того, чтобы обеспечивать описанный выше цикл.

0Важно однако, чтобы не было моментов, когда бы клапаны 19 и 20 были открыты, даже частично, в одно и то же время. Выпускное устройство, связанное с верхним выходом полимера 16, может приводиться в

5 действие таким же самым образом с использованием газовой пробки 18 и запорных клапанов 21 и 22. Циклы выпускных устройств, связанных с нижним выходом полимера 15, могут осуществляться в той же

0 фазе, что и циклы выпускных устройств, связанных с верхним выходом полимера 16, то есть клапаны 20 и 22 открываются и закрываются в одно и то же время, или стадии могут быть сдвинуты по времени, так что

5 циклы различаются по фазе, например, клапан 20 открывается, когда открывается клапан 21.

Выпускные устройства работают удовлетворительно даже тогда, когда перепад

0 давления между реактором 1 и приемником полимера 23 мал. Этот перепад давления обычно составляет величину между 0,1 и 5 МПа, а в большинстве случаев - между 1 иЗ МПа.

5 Полимеризационное устройство, соответствующее настоящему изобретению, и способ, позволяющий использовать это устройство, обеспечивают большие преимущества. Они дают возможность значительно

0 уменьшить поток мелких частиц, движущихся в рециркуляционном трубопроводе 13, и избежать блокировки в области пылеотде- лител.я 5 и перемешивающего устройства 10. Они также позволяют заметно уменьшить ко5 личество мелких частиц, которые отлагаются на стенках верхней части реактора. Кроме того, другое особо важное преимущество состоит в том, что можно увеличить скорость псевдоожижения в реакторе и, следователь- но. увеличить производительность (со)полимеризационных устройств на величину от 15 до 20%, без вредных эффектов.

Изобретение иллюстрируется следующими примерами.

П р и м е р 1. Процесс осуществляют в (со)полимеризационном устройстве, который показан схематически на фиг.1, причем реактор с псевдоожиженным слоем состоит, главным образом, из корпуса реактора 1, который представляет собой вертикальный цилиндр с диаметром 3 м, имеющий в его нижней части псевдоожижающую решетку 3. Корпус реактора имеет высоту Н над псев- доожижающей решеткой 3, равную 10,5 м, и дополнен отделяющей камерой 2. Корпус реактора 1 содержит псевдоожиженный слой, поддерживаемый при, по существу, постоянной высоте h, равной 8,5 м, над псевдоожижающей решеткой 3 и состоящий из сополимера этилена и 1-бутёна (относи- тельная плотность 0,918) в форме порошка, состоящего из частиц со средним диаметром, составляющим 0,7 мм.

Трубопровод повторного ввода 13 для рециркуляции мелких частиц входит в кор- пус реактора 1 на высоте, составляющей 8 м над псевдоожижающей решеткой 3.

Нижний выход полимера 15 располагается на высоте 1,5 м над псевдоожижающей решеткой 3, Верхний выход полимера 16 располагается на высоте 6 м над псевдоожижающей решеткой 3.

Сополимеризацию этилена и 1-бутена осуществляют при 80°С в присутствии газовой реакционной смеси, содержащей 31% этилена, 13% 1-бутена, 6% водорода и 50% азота по объему при общем давлении 2 МПа и при скорости псевдоожижения 0,55 м/с в корпусе реактора 1.

Катализатор подводят к корпусу реакто- ра 1 через трубопровод 27, который расположен на 1,5 м выше псевдоожижающей решетки. Катализатор представляет собой твердый катализатор, основанные на титане, хлоре и магнии, и который превращен в форполимер, содержащий 40 г полиэтилена на миллимоль титана и три-октилалюми- ний при молярном отношении AI/TI, равном 0,85. Скорость ввода форп#лимера составляет 50 кг ч.

В процессе сополимеризации 2,5 тонны сополимера в час выводят через нижний выход полимера 15, и такое же количество выводят через верхний выход полимера 16.

Мелкие частицы, отделенные в циклоне 5, повторно вводят в реактор через эжектор- компрессор 10 и трубопровод для повторного ввода 13, в котором газовая реакционная смесь находится при температуре 55°С и течет со скоростью 12 м/с. Количество мелких частиц, повторно вводимых через трубопровод для повторного ввода 13 в реактор, составляет 130 кг/ч. Большая часть мелких частиц имеет размер, приблизительно, 125 мкм. Не наблюдается образования больших полимерных агломератов в слое,

П р и м е р 2 (сравнительный). Процесс осуществляется в (со)полимеризационном устройстве, идентичном устройству, примененному в примере 1, за исключением того обстоятельства, что полимер не выводят через верхний выход 16 полимера. Сополимеризацию этилена и 1-бутена осуществляют при условиях, которые идентичны условиям примера 1, за исключением того, что 5 тонн сополимера в час выводится через единственный нижний выходной трубопровод 15.

Наблюдалось, что количество мелких частиц, повторно вводимых через рециркуля- ционный трубопровод 13 в реактор, составляет 280 кг/ч и что (со)полимерные агломераты появляются в псевдоожижен- ном слое в относительно большом количестве во время сополимеризации. П р и м е р 3. Процесс осуществляют в полимеризационном устройстве, идентичном устройству, описанному в примере 1, за исключением того обстоятельства, что верхний выход полимера 16 выходит из цилиндра 1 на высоте 8 м над псевдоожижающей решеткой 3 и что трубопровод для повторного ввода 13 входит в цилиндр 1 на высоте 7 м над псевдоожижающей решеткой 3, непосредственно под верхним выходом полимера 16. Сополимеризацию этилена и 1-бутена осуществляют при условиях, идентичных условиям примера 1. 2,5 т сополимера в час выводят через нижний выход 15 полимера и такое же количество выводят через верхний выход 16 полимера.

Количество мелких частиц, повторно вводимых через трубопровод повторного ввода 13 в реактор, составляет от 40 до 50 кг/ч. Не наблюдалось образования (со)пол- имерных агломератов в слое.

П р и м е р 4. Процесс осуществляют, как в примере 1, но в ходе сополимеризации 1,5 т сополимера в час выводят через нижний выход 15 полимера и 3,5 т сополимера в час - через верхний выход 16 полимера.

Поток продуктов мелких частиц, вновь введенных через циркуляционный трубопровод 13 в реактор, составил приблизительно 120 кг/ч, Никакого значительного образования агломератов (со)полимера в слое не наблюдалось.

П р и м е р 5. Процесс осуществляют аналогично примеру 4, но 3,5 т сополимера в час выводят через нижний выход 15 полимера и 1,5 т сополимера в час - через верхний выход 16 полимера.

Поток продуктов (расход) мелких частиц, повторно введенных через циркуляционный трубопровод 13 в реактор, составил приблизительно 130 кг/ч, Никакого значительного образования агломератов полимера в слое не наблюдалось.

П р и м е р 6. Процесс осуществляют в соответствии с примером 1, но в корпусе реактора 1 содержался псевдоожиженный слой, поддерживаемый при практически постоянной высоте 7,3 м над решеткой псевдоожижения 3 и состоящий из сополимера этилена и 1-бутена(с относительной плотностью 0,918) в виде порошка, состоящего из частиц со средним диаметром 0,6 мм.

Обнаружено, что поток продуктов мелких частиц, введенных повторно через циркуляционный трубопровод 13 в реактор, составил 140 кг/ч. Никакого существенного образования агломератов полимера в слое не наблюдалось.

Пример. Процесс осуществляют в соответствии с примером 1 за исключением того, что два нижних выхода 15 полимера расположены на высоте 1,5 м над решеткой псевдоожижения 3.

В ходе сополимеризации 1,25 т сополимера в час выводят через каждый нижний выход 15 полимера и 2,5 т сополимера в час -через верхний выход 16 полимера.

Поток продукта мелких частиц, повторно введенных через циркуляционный трубопровод 13 в реактор, составил 130 кг/ч. Никакого значительного образования агломератов (со)полимера в слое не наблюдалось.

Примере. Получение катализатора на основе оксида хрома.

В течение 5ч катализатор, поставляемый фирмой Джозеф Кросфилд энд Сане (Уоррингтон, Великобритания) под торговым названием ЕР 20 (Р) подвергают термической обработке при 815°С в реакторе с псевдоожиженным слоем с помощью потока сухого воздуха. Этот катализатор состоит из оксида хрома (СгОз), связанного с носителем из двуокиси кремния и содержащего 1% масс, хрома. После обработки и охлаждения до температуры окружающей среды (20°С), катализатор (А) имеет форму порошка, состоящего из частиц со средне-массовым диаметром 125 мкм. В процессе хранения он находится в атмосфере азота.

Предварительная полимеризация в суспензии.

В реактор из нержавеющей стали емкостью 1000 л, снабженный мешалкой, вращающейся со скоростью 140 оборотов в

минуту, вводят в атмосфере азота 500 л н- гексана, нагретого до 75°С, затем 264 ммоль три-н-октилалюминия и 5,5 кг катализатора (А), предварительно приготовленного. Эти- 5 лен затем вводят при расходе 15 кг/ч в течение 4 ч. В конце этого периода суспензию полученного таким образом форполимера поддерживают при температуре 75°С в течение 30 мин для того, чтобы обеспечить в 0 максимальной степени расход этилена, который не вступил в реакцию. Реактор затем был подвергнут дегазации и охлажден до температуры 60°С.

300 л н-гексана, предварительно по5 догретого до температуры 60°С, добавляют в суспензию форполимера, которую поддерживают при этих условиях, с перемешиванием, в течение 15 мин перед экстрагированием из этой суспензии, при0 близительно, 300 л жидкой фазы. Эту операцию повторяют дважды, затем суспензию форполимера охлаждают до температуры окружающей среды (20°С) и к ней добавляют миллимолей три-н-октилалюминия. После

5 сушки в среде азота получают приблизительно 60 кг форполимера (В) в виде порошка, состоящего из частиц со средним диаметром по массе 190 мкм и содержащего 1,6 мг-атомов хрома на грамм.

0

Полимеризация эти/.jHa в псевдоожи- женном слое.

Процесс осуществляют в соответствии с примером 1, но температура составляет

5 108°С, газообразная реакционная смесь содержит 34 об.% этилена, 31,5 об.% водорода, 14,5об.% азота и 20 об.% этана при общем давлении 2 МПа, а подвергнутый предварительной полимеризации ката0 лизатор вводят в реактор при расходе 7,7 кг/ч.

В ходе полимеризации 2,6 т полиэтилена в час выводят через нижний выход 16 полимера и то же количество - через верх5 ний выход 16 полимера.

Поток продукта ме. ких частиц через циркуляционный трубопровод 13 в реактор составил 100 кг/ч. Никакого значительного образования агломерата полимера в слое не

0 наблюдалось.

П р и м е р 9, Катализатор, использованный в примере 1, приготовлен следующим образом.

В реактор из нержавеющий стали ем5 костью 100 л, снабженный рубашкой и мешалкой, последовательно вводят при температуре 25°С: 50 л н-гексана, 0,96 кг порошка магния, 120 г йода.

Реактор нагревают до 80еС с перемешиванием, и в него последовательно вводят:

910 г четырех/пористого титана,

1370 г тетрапропилтитаната,

в течение 4 ч 7450 г хлорида н-бутила.

Полученный твердый катализатор промывают 3 раза, каждый раз с использованием 50 л н-гексана. В катализаторе содержится 8 мас.% титана.

В реактор из нержавеющей стали емкостью 500 л, снабженный рубашкой и мешалкой, вводят:

100 л н-гексана

210 г твердого катализатора

110 г три-н-октилаяюминия.

Содержимое реактора доводят до 70°С с перемешиванием. В реактор вводят водород до относительного давления 0,1 МПа, а затем - этилен при производительности 2 кг/ч. После семи часов полимеризации получают 14 кг форполимера, который изолируют в азотной атмосфере.

н-Гексан выпаривают, форполимер выделяют в виде порошка.

Формула изобретения

1. Способ получения (со)полимеров-оле- финов(со)полимеризацией олефинов в газо- вой фазе в присутствии твердого активированного термообработкой хромо- кислого катализатора или твердого катализатора типа Циглера-Натта в реакторе с псевдоожиженным слоем, причем выходя- щую из реактора газовую смесь отделяют от мелких частиц, охлаждают, сжимают и возвращают в основание реактора, отличающийся тем, что, с целью снижения полимерных отложений и повышения произво- дительности процесса, отделенные мелкие частицы рециркулируют в верхнюю часть реактора, а полученный (со)полимер выводят из реактора по крайней мере через один выход, расположенный в нижней части ре- актора, и по крайней мере через один выход, расположенный в верхней части реактора ниже поверхности псевдоожиженного слоя.

2. Способ по п.1, отличающийся тем, что процесс осуществляют при массо- вом соотношении потока полученного (со)полимера, выводимого через нижний выход, и потока, выводимого через верхний выход, 30:70-70:30.

3. Способ по п.1,отличающийся тем, что процесс осуществляют в реакторе, имеющем соотношение высоты корпуса над

решеткой псевдоожижения и высоты псевдоожиженного слоя 1,0:0,7-0,81.

4. Установка для полимеризации олефинов в псевдоожиженном слое, включающая реактор, содержащий корпус в виде вертикального цилиндра с верхней сепарацион- ной камерой и решеткой в нижней части, на которой размещен псевдоожиженный слой, средство для удаления газа и его рециркуляции сверху под решетку с катализатором, пылеотделитель в виде циклона, теплобмен- ник, компрессор и средство для рециркуляции мелких частиц из пылеотделителя в корпус реактора, отличающаяся тем, что реактор снабжен двумя или более выводами полимера, один из которых расположен на расстоянии менее 0,3 Н над решеткой и, по крайней мере, один верхний вывод полимера расположен над решеткой на расстоянии, равном или более 0,65 Н, но ниже верха псевдоожиженного слоя, где Н - высота корпуса над решеткой.

5. Установка по п.4, о т л и ч а ю щ а я- с я тем, что нижний вывод полимера размещен от верхнего вывода на высоте не менее 1/3 Н.

6. Установка по пп.4 и 5, отличающая с я тем, что ввод мелких частиц из пылеотделителя в корпус реактора расположен от верхнего выхода полимера на расстоянии менее 1/3 Н.

7. Установка по п,6, отличающая- с я тем, что ввод мелких частиц катализатора из пылеотделителя в корпус реактора и верхний выход полимера разделены друг от друга по окружности практически на одной и той же высоте над решеткой с псевдоожиженным слоем.

8. Установка по п.6, отличающая- с я тем, что место, в которое мелкие частицы возвращают в корпус реактора, и верхний вывод полимера расположены на одной и той же вертикальной образующей вертикального цилиндрического корпуса реактора, на различных расстояниях над решеткой с псевдоожиженным слоем, при этом ввод мелких частиц в корпус реактора расположен ниже верхнего вывода полимера.

9. Установка по пп.4-8. отличающая- с я тем, что средство для рециркуляции мелких частиц из пылеотделителя в корпус реактора содержит перемешивающее устройство, соединенное с источником транспортирующего газа,

10. Установка по п.9, отличающая- с я тем, что перемешивающее устройство выполнено в виде эжектора-компрессора.

Ч

Л

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНА | 1991 |

|

RU2100374C1 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ И РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1992 |

|

RU2050364C1 |

| ПРЕДВАРИТЕЛЬНО ПОЛИМЕРИЗОВАННАЯ КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1991 |

|

RU2099358C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 1998 |

|

RU2198184C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 1994 |

|

RU2144042C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРА ИЛИ СОПОЛИМЕРА ЭТИЛЕНА | 1992 |

|

RU2097388C1 |

| ДВУХКОМПОНЕНТНАЯ ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТИ | 1995 |

|

RU2156663C2 |

| УСТРОЙСТВО И СПОСОБ ОСУЩЕСТВЛЕНИЯ РЕАКЦИИ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2009 |

|

RU2498848C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 1990 |

|

RU2033257C1 |

| СПОСОБ КОНТРОЛЯ ПОЛИМЕРИЗАЦИИ | 2011 |

|

RU2608124C2 |

Использование изобретения: промышленность пластических масс. Сущность изобретения: осуществляют (со)полимеризацию олефинов в газовой фазе в присутствии твердого термообработанного хромокислого катализатора или твердого катализатора типа Циглера-Натта в реакторе с псевдоожижен- ным слоем, выходящую из реактора газовую смесь направляют на отделение мелких частиц, охлаждают, сжимают и возвращают в основание реактора. Отделенные мелкие частицы рециркулируют в верхнюю часть реактора, а полученный (со)полимер выводят из реактора, по крайней мере, через один выход, расположенный в нижней части реактора и, по крайней мере, через один выход, расположенный в верхней части реактора, ниже поверхности псевдоожиженногослоя. Процесс, предпочтительно, проводят при массовом соотношении потока полученного сополимера, выводимого через нижний выход, и потока, выводимого через верхний выход, от 30:70 до 70:30, причем реактор имеет соотношение высоты корпуса над решеткой псевдоожижения к высоте псевдо- ожиженного слоя от 1,0:0,7 до 1,0:0,81. Установка включает реактор с решеткой в нижней части, на которой размещен псевдо- ожиженный слой, средство для рециркуляции сверху под решетку с катализатором, пылеотделитель в виде циклона, теплообменник, компрессор и средство для рециркуляции мелких частиц из пылеотделителя в реактор, который снабжен двумя выводами полимера, один из которых расположен на расстоянии менее 0,3 Н над решеткой и по крайней мере верхний вывод полимера расположен над решеткой на расстоянии равном или более 0,65 Н, нижний вывод полимера размещен от верхнего вывода на высоте не менее 1 /3 Н, ввод мелких частиц из пылеотделителя в реактор расположен от верхнего вывода полимера на расстоянии менее 1/3 Н, ввод мелких частиц катализатора из пылеотделителя в корпус реактора и верхний выход полимера разделены друг от друга по окружности практически на одной и той же высоте над решеткой псевдоожиженного слоя, средство для рециркуляции мелких частиц из пылеотделителя в корпусе содержит перемешивающее устройство, соединенное с источником транс- портирующего газа, а перемешивающее устройствовыполнено в виде эжектора-компрессора. 9 з.п.ф-лы, 2 ил. 00 со 00 00 го VJ СА)

s. .

Фц.1

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Гельперин Н.Й | |||

| и др | |||

| Основы техники псевдоожижения, М., Химия, 1967, с | |||

| Прибор для вычерчивания конических сечений | 1922 |

|

SU457A1 |

Авторы

Даты

1993-08-30—Публикация

1990-01-30—Подача