Изобретение относится к области микроэлектронных и микромеханических устройств и может быть использовано в качестве нагревателя интегрального полупроводникового газового датчика, инфракрасного излучателя адсорбционного оптического газоанализатора, активатора печатающей головки струйного принтера.

Предшествующий уровень техники

Известен тепловой элемент - инфракрасный излучатель, изготовленный из силицид молибденовой проволоки [1] по технологии дискретных компонентов электроники, что ограничивает область его применения только как эмиттера инфракрасного излучения и обуславливает низкую надежность и долговечность его при использовании в соответствующих системах газового анализа.

Наиболее близок к настоящему изобретению тепловой элемент газового датчика, выполненный по интегральной технологии микроэлектроники путем нанесения тонкого слоя монокристаллического кремния на многослойную диэлектрическую тонкопленочную мембрану [2]. Этот тонкий слой монокристаллического кремния нагревается пропускаемым через него электрическим током.

Недостатком данного элемента является то, что нагреваемый током слой кремния защищен от внешнего воздействия окружающей среды только со стороны мембраны, на которой он лежит, другая же поверхность кремния, соприкасаясь с анализируемой газовой средой подвержена влиянию этих сред. Кроме того, асимметрия слоев мембраны и кремния вызывает в силу разности коэффициентов термического расширения слоев (особенно при высоких рабочих температурах и импульсивном режиме работы) механические изгибающие напряжения и деформации, приводящие к быстрой усталости материалов и разрушению теплового элемента. Указанные недостатки снижают надежность и долговечность работы интегрального теплового элемента.

Известен также нагревательный элемент, поверхность которого защищена слоем диэлектрического материала такого же, как и материал основания [3]. Недостатком данной конструкции является то, что однородный однослойный материал защитных пленок с обеих сторон нагревательного элемента сужает технологические возможности при осуществлении селективной гравировки поверхностей, которые необходимы в процессе изготовления.

Раскрытие изобретения

Цель изобретения - повышение надежности и долговечности теплового элемента. Цель достигается тем, что на защищенную поверхность кремниевого слоя наносится многослойная диэлектрическая пленка, причем слои этой пленки идентичны слоям мембраны и расположены зеркально симметрично относительно слоя кремния.

При таком выполнении нагревающийся кремниевый элемент защищен полностью от воздействия окружающей среды.

В качестве пленки используется комбинация слоев диэлектриков SiO2 и Si3N4 с соотношением толщин 3,5-2,7:1,0; причем слой SiO2 прилегает к слою кремния. Такая комбинация позволяет осуществлять селективную гравировку слоев в процессе изготовления нагревателя.

Касательные механические напряжения, возникающие при нагреве и остывании элемента, в силу симметричности предлагаемой структуры теплового элемента реализуются в растягивающие и сжимающие напряжения. А так как прочность всех применяемых материалов на сжатие и на растяжение на 2-3 порядка выше, чем на изгиб, то практически это приводит к соответствующему увеличению надежности работы теплового элемента.

Краткое описание чертежей

В дальнейшем изобретение поясняется описанием конкретных, но не ограничивающих настоящее изобретение вариантов осуществления и прилагаемыми чертежами, на которых:

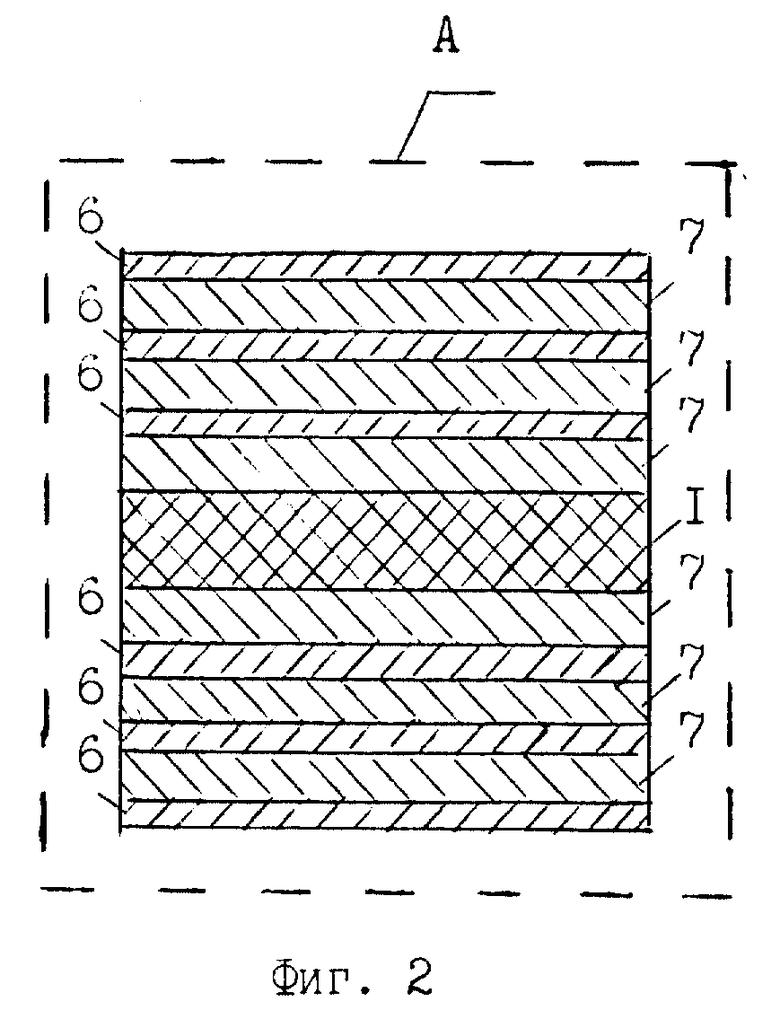

На фиг. 1 изображен интегральный тепловой элемент.

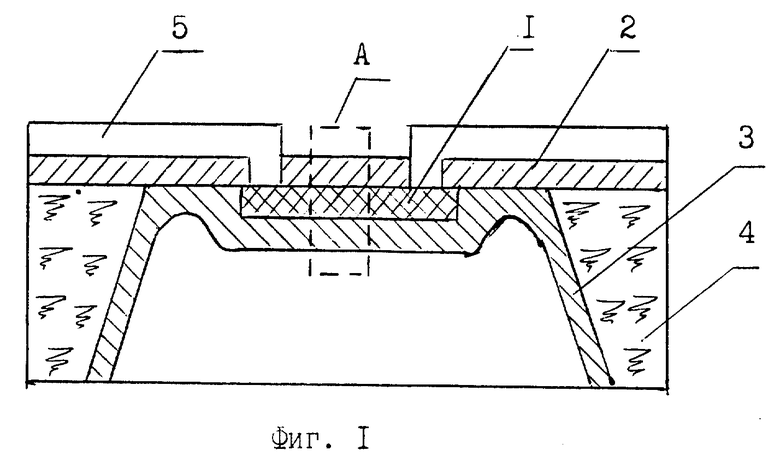

На фиг. 2 изображен разрез активной части интегрального теплового элемента.

Интегральный тепловой элемент фиг. 1, содержит резистивный нагревательный элемент - слой кремния 1, находящийся на поверхности мембраны 2, выполненный из нескольких слоев диэлектриков SiO2 и Si3N4, защитную пленку 3, выполненную из аналогичных мембране слоев диэлектриков SiO2 и Si3N4. Мембрана 2 расположена на кремниевой рамке 4, на двух противоположных сторонах которой выполнены контактные площадки и электрические выводы 5 от слоя кремния 1.

На разрезе активной части интегрального теплового элемента, фиг. 2, показано расположение слоев мембраны, кремния и защитной пленки. Слои диэлектриков 6 - Si3N4 и 7 - SiO2 мембраны 2 и защитной пленки 3 идентичны и образуют зеркально симметричную структуру относительно слоя кремния 1. Слои 7 - SiO2 граничат со слоем кремния 1.

Тепловой элемент выполняется стандартными технологическими приемами микроэлектроники. Методом ионного внедрения бора через открытые участки защитной маски формируется функциональный слой кремния. Пиролитическим методом на поверхность кремния осаждаются слои SiO2 и Si3N4, образующие мембрану. Методом глубокого травления кремния с обратной стороны пластины освобождается мембрана и формируется слой кремния - тепловой элемент.

Точно так же изготавливались слои мембраны - плазменным пиролизом осаждаются слои SiO2 и Si3N4 на кремниевую рамку со стороны вытравленного колодца.

После чего вскрываются окна в слоях мембраны к слою кремния. Методом напыления формируются электрические выводы и контактные площадки, лежащие на кремниевой рамке.

При введении теплового элемента в рабочее состояние на контактные площадки подается от внешнего источника напряжение. Ток, проходящий через слой кремния, нагревает его до нужной температуры в диапазоне 500-900 градусов Цельсия.

В зависимости от назначения описываемого теплового элемента либо в качестве нагревателя газо-абсорбционного датчика, либо инфракрасного излучателя абсорбционного оптического газоанализатора, либо активатора струйной или печатающей головки принтера на его поверхность могут наноситься дополнительно слои или газоабсорбционных пленок, или пленок, образующих интерференционные оптические фильтры, или повышающие тепловое излучение, или не наносятся никакие.

Экспериментальный образец был выполнен в форме кристалла кремния размером 3х4х0,6 мм3, слой кремния, образующего нагревательный элемент, имел сопротивление 700 Ом, мембрана и защитный слой имели по 3 слоя соответственно SiO2 и Si3N4, суммарная толщина активной части теплового элемента фиг. 2 составляет 3,7 мкм. Мощность потребления при температуре 700oC составила 210 мВт.

Предлагаемая конструкция теплового элемента обеспечивает повышение надежности и долговечности его работы, создает условие совместимости технологии его изготовления с технологией изготовления КМОП ИС.

Промышленная применимость

Описываемый интегральный тепловой элемент может использоваться в качестве импульсного источника ближнего инфракрасного излучения в миниатюрных оптических абсорбционных газоанализаторах газов, содержащих COx и углеводороды, имеющих линии сильного поглощения в спектральном диапазоне от 2 до 14 мкм.

Также указанный интегральный тепловой элемент может использоваться как основа датчика газоанализатора для нанесения на него электропроводящих пленок абсорбирующих интегрально или селективно различные газы и меняющих при этом свое электросопротивление. Разогрев интегрального теплового элемента до высокой температуры позволяет осуществлять десорбцию газа из пленки при ее насыщении.

Он также может использоваться в качестве испарителя чернил или другой рабочей жидкости струйной печатающей головки, или нагревателя термопечатающей головки.

Литература

1. Патент Японии N 05296833A, опубликованный 12.11.93

2. С.L. Johnson, К.D. Wise, J.W. Schwauk A Thin - Film Gas Det ecfor For Semiconductor Proctss Gases. Digest Inf. Conf IEDM88, p. 662 - 665.

3. SU 1805372 A1, 30.03.93, G 01 N 27/12.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАГРЕВАТЕЛЬ ИНТЕГРАЛЬНОГО ГАЗОЧУВСТВИТЕЛЬНОГО ДАТЧИКА | 1992 |

|

RU2011980C1 |

| ТЕРМОАНЕМОМЕТРИЧЕСКИЙ ДАТЧИК МАССОВОГО РАСХОДА ЖИДКОСТЕЙ И ГАЗОВ | 2004 |

|

RU2276775C2 |

| ПЕРВИЧНЫЙ ПРЕОБРАЗОВАТЕЛЬ РАСХОДА ТЕКУЧИХ СРЕД | 2011 |

|

RU2486476C2 |

| ДАТЧИК ПЕРЕМЕЩЕНИЯ ЖИДКОСТЕЙ И ГАЗОВ | 2004 |

|

RU2291447C2 |

| Способ изготовления чувствительных элементов газовых датчиков | 2017 |

|

RU2650793C1 |

| МИКРОНАГРЕВАТЕЛЬ ДЛЯ ПОЛУПРОВОДНИКОВОГО ХИМИЧЕСКОГО ГАЗОВОГО СЕНСОРА | 2022 |

|

RU2797145C1 |

| ГАЗОЧУВСТВИТЕЛЬНЫЙ ДАТЧИК НА ОСНОВЕ ПОЛЕВОГО ТРАНЗИСТОРА И СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ГАЗОВ. | 1998 |

|

RU2169363C2 |

| ГАЗОЧУВСТВИТЕЛЬНЫЙ ДАТЧИК НА ОСНОВЕ ПОЛЕВОГО ТРАНЗИСТОРА | 1993 |

|

RU2061233C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ ПОТОКОВ ЖИДКОСТЕЙ И ГАЗОВ | 2004 |

|

RU2291446C2 |

| СПОСОБ ОБРАЗОВАНИЯ ПЕЧАТАЮЩЕЙ ГОЛОВКИ ДЛЯ ТЕРМОГРАФИЧЕСКОЙ СТРУЙНОЙ ПЕЧАТИ, ПЕЧАТАЮЩАЯ ГОЛОВКА ДЛЯ ТЕРМОГРАФИЧЕСКОЙ СТРУЙНОЙ ПЕЧАТИ И ПОЛУПРОВОДНИКОВАЯ ПЛАСТИНА | 2016 |

|

RU2714619C1 |

Использование: в качестве нагревателя интегрального полупроводникового газового датчика, инфракрасного излучателя адсорбционного оптического газоанализатора, активатора печатающей головки струйного принтера. Технический результат - повышение надежности и долговечности теплового элемента. Сущность: наносят тонкий слой монокристаллического кремния на многослойную диэлектрическую тонкопленочную мембрану, на незащищенную поверхность кремниевого слоя наносят многослойную диэлектрическую пленку, причем слои этой пленки идентичны слоям мембраны и расположены зеркально симметрично относительно слоя кремния, в качестве пленки используют комбинацию слоев диэлектриков SiO2 и Si3N4 с соотношением толщин (3,5 - 2,7):1,0, слой SiO2 прилегает к слою кремния. 2 ил.

Интегральный тепловой элемент, содержащий нагревательный элемент, выполненный из слоя монокристаллического кремния, лежащего на диэлектрической мембране, образованной несколькими слоями пленки диэлектрика, а вторая поверхность нагревательного элемента защищена идентичными слоями диэлектрических пленок, отличающийся тем, что слои диэлектрических пленок повторяют слои мембраны зеркально симметрично относительно слоя кремния, а в качестве пленки используется комбинация слоев диэлектриков SiO2 и Si3N4 с соотношением толщин (3,5 - 2,7) : 1,0, причем слой SiO2 прилегает к слою кремния.

| Многослойный полупроводниковый чувствительный элемент газоанализатора | 1990 |

|

SU1805372A1 |

| DE 3705831 A1, 11.02.88 | |||

| C.L.Johnson et al | |||

| A Thin-Film Gas Detector For Semiconductor Proctss Gases Digest Inf | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| Приводной ремень | 1923 |

|

SU662A1 |

| ДАТЧИК СОСТАВА ГАЗА | 1993 |

|

RU2054664C1 |

| Пуговица | 0 |

|

SU83A1 |

| Высокотемпературный источник излучения | 1975 |

|

SU550538A1 |

Авторы

Даты

1999-11-20—Публикация

1998-02-18—Подача