Настоящее изобретение относится к способу обработки табака. Более конкретно, оно относится к способу расширения табака для увеличения его наполнительной способности.

После сбора листья табака подвергают сушке. В результате потери воды в процессе сушки, листья претерпевают различное сморщивание (уменьшение в объеме). Обработка высушенного табака, предназначаемого для производства сигар и сигарет, в целях устранения сморщивания путем повышения его наполнительной способности (т.е. объема) является традиционной практикой в табачной промышленности. Общепринято считать, что такой обработкой табака достигается расширение клеточной структуры сушеного табачного листа до состояния, подобного тому, которое имело место в листе до сушки.

Для повышения наполнительной способности табака существует ряд способов. Они широко применяются в промышленности в целях восстановления объема продукта после сушки (патент US 3753440, A 24 B 3/18). Настоящее изобретение основано на открытии, что можно достичь степеней расширения табака, подобных и даже более высоких, чем посредством традиционных способов расширения, путем применения, в качестве расширяющей среды, изопентана в его парообразной фазе в тщательно контролируемом процессе.

Таким образом изобретение предлагает способ обработки табака, предусматривающий ряд стадий:

(1) воздействие на табак пониженного давления, в камере, не выше 70 мбар (7 кПа);

(2) импрегнирование клеточной структуры табака парами изопентана в диапазоне температур от 70oC до 90oC и поддержание контакта табака с парами изопентана под давлением не менее 4 бар (400 кПа) в течение до 30 минут для импрегнации табака;

(3) удаление избыточных паров изопентана из импрегнированного табака путем сброса давления в камере при адиабатическом характере изменения давления;

(4) контактирование импрегнированного табака с паром для расширения табака и

(5) подвергание расширенного табака вакуумной реструктуризации.

Табак, который обрабатывается способом по изобретению, обычно находится в форме кусочков листа сушеного табака, получаемых в результате измельчения и резки цельных сушеных листьев. В качестве альтернативных форм, табак может быть нарезан полосками из цельного листа либо представлять собой мелкоизмельченный лист. Табак, предназначенный для обработки, укладывается в корзины в производственной камере.

Сушеный табак, согласно изобретению, подвергают воздействию пониженного давления не более 70 мбар (7 кПа). С помощью такой обработки воздух в производственной камере и воздух, который задерживается в углублениях между кусочками табачного листа, либо в пределах клеточной структуры, и который иначе мог бы нарушить в последующем импрегнацию клеточной структуры, удаляется. Применение пониженных давлений выше уровня 70 мбар недостаточно для удаления удерживаемого в табаке воздуха, и, как результат, последующая импрегнация табачной клеточной структуры парами изопентана ухудшается. Желательно, чтобы давление в камере понижалось ниже 70 мбар (7 кПа) насколько это только возможно, что, конечно же, требуется в целях производительности применяемой системы опорожнения и восполнения. Нами установлено, что давления в диапазоне от 40 до 70 мбар (4-7 кПа) легко достижимы в этом процессе и дают хорошие результаты.

Пары изопентана затем нагнетаются в производственную камеру. В данном изобретении важно, чтобы никакое количество жидкого изопентана на было допущено в производственную камеру. Поэтому, запас жидкого изопентана вне производственной камеры, перед тем как он будет направлен в производственную камеру и вступит в контакт с табаком, должен полностью быть переведен в парообразное состояние. Поскольку изопентан это весьма летучий и легко воспламеняющийся растворитель, следует очень тщательно подойти к технической конструкции системы обработки и расширения. Температура паров изопентана, поступающего в камеру, поддерживается в диапазоне от 70oC до 90oC. Пары изопентана, имеющие температуру выше 90oC, не должны применяться в изобретении, поскольку это ухудшает последующую процедуру расширения паром и не способствует достижению достаточного расширения табака. В то же время, если теплообменник установлен на температуру для производства паров изопентана ниже 70oC, возникает риск, что может быть пропущен и попадет в производственную камеру жидкий изопентан. При такой температуре пары изопентана, поступив в камеру, могут подвергнуться охлаждению ее содержимым до уровня перехода их в конденсат. Результатом допуска жидкого изопентана в производственную камеру будет срыв процесса. Во-первых, наличие любого количества жидкого изопентана в камере будет вследствие его испарения отвлекать энергию из системы. Во-вторых, возрастут энергетические затраты на процедуры восстановления избыточного изопентана.

Количество изопентана, импрегнирующего клетки табачного листа, контролируется давлением паров изопентана, создаваемым в производственной камере. Пиры изопентана впрыскивают в камеру, пока не достигнуто будет давление внутри не ниже 4000 мбар (400 кПа), желательно, чтобы оно было в диапазоне от 4000 мбар до 4500 мбар (400 - 450 кПа). Когда такая величина давления достигнута, камеру перекрывают, после чего давление внутри продолжает повышаться (типично примерно до 5000 мбар (500 кПа) ), поскольку продолжает возрастать температура паров изопентана. Контакт табака с парами изопентана под давлением не менее 4000 мбар (400 кПа) поддерживают в течение до 30 минут для полного проникновения изопентана в клетки табачного листа. Нами установлено, что оптимальное расширение табака достигается при поддержании высокого давления в течение около 30 минут. Как предположительно, при импрегнации, изопентан, появляющийся в клеточной структуре, сжимается под давлением и переходит в жидкую фазу.

Как только истекает этот период времени, весь избыток паров изопрена очень быстро, насколько это только возможно, должен быть удален из камеры путем снижения давления в ней, желательно до уровня, близкого к атмосферному. Изменение давления носит, таким образом, адиабатический характер. Гарантированный адиабатический характер изменения давления обеспечивает возможность избежать разрывов и повреждений клеточных структур, что было бы катастрофическим. Нами установлено, что такого характера снижение давления можно получить в пределах не более чем 15 - 20 минут, типично приблизительно в пределах 15 минут.

Сразу за выпуском газа из камеры, температуру импрегнированного табака быстро повышают путем приведения табака в контакт с паром. Вследствие подъема температуры, жидкий изопентан, захваченный внутри клеток табачного листа, претерпевает объемное увеличение и высвобождается, заставляя клеточную структуру табака расширяться. Электронное микроскопирование обнаруживает, что стенки разбухают в результате такой обработки. Кроме того, поверхность листьев принимает шероховатый вид. Обычно, в камеру подают пар, чтобы повысить температуру в ней до уровня в диапазоне от 1000 (100 кПа) до 1400 мбар (140 кПа), желательно в пределах от 1000 до 1200 мбар (100 - 120 кПа). Нужна осторожность при добавлении пара с тем, чтобы не создавать внутри камеры турбулентность, могущую оказывать вредный эффект на расширение табака. Обычно стадия расширения считается завершенной, когда пар, выпускаемый из камеры через систему опорожнения и расширения, поднялся до температуры 90 - 95oC, в частности до 94oC. На этой точке введение пара прекращают. Период времени от начала введения пара до достижения этой выпускной температуры должен предпочтительно быть не более 4 минут, а если возможно, то не более 2 минут.

Сразу же вслед за завершением стадии расширения, расширенный табак подвергают испарительной вакуумной реструктуризации для получения окончательного желаемого объема расширения и содержания влаги. Обычно, содержание влаги в табаке при этом приближают, насколько это возможно, к уровню перед началом процесса. Вообще, реструктуризация может быть достигнута выпуском газа из производственной камеры (т.н. "эвакуация"), что следует за завершением стадии расширения, до давления в диапазоне 180 - 220 мбар (18 - 20 кПа). В дальнейшем давление восстанавливается изотермически до атмосферного, и расширенный табак удаляется из производственной камеры.

Обработанный таким образом табак может быть, если потребуется, смешан затем обычным путем, а затем направлен на участок производства сигар или сигарет, как это требуется.

Для того, чтобы измерить наполнительную величину сушеного, измельченного сигарного табака, как описано в следующих примерах, используют прибор для определения наполнительной величины, который принципиально состоит из цилиндра диаметром 64 мм, внутри которого ходит поршень диаметром 63 мм. Поршень имеет напечатанную на его боку градуировку. К поршню прилагают давление, определяют в миллиметрах объем навески табака весом 14, 18 г. Эксперименты показали, что наполнительная величина данного определенного количества измельченного сигарного табака этим прибором определяется точно, с хорошей воспроизводимостью. Давление на табак, производимое поршнем, во всех примерах составляло 12,8 кПа и длилось в течение 10 минут - времени, через которое считывалось значение наполнительной величины. Содержание влаги в табаке влияет на наполнительную величину, определяемую этим методом, поэтому сравнительные наполнительные величины определяли при аналогичном содержании влаги.

Пример 1

150 кг измельченного сигарного табака, содержащего от 14 до 14,5% влаги и обладающего наполнительной величиной 5,08 см3/г, определенной описанным выше способом, укладывали в корзины и обрабатывали способом по изобретению. Табак подвергали воздействию пониженного давления в 64 мбар (6,4 кПа), а затем в производственную камеру нагнетали пары изопентана при температуре от 70oC до 90oC до подъема давления в ней до 4300 мбар (430 кПа). Табак поддерживали в контакте с изопентаном в течение 30 минут - времени, в конце которого давление поднималось до 4964 мбар. Весь избыток изопентановых паров удаляли из камеры путем адиабатического понижения давления до 1100 мбар (110 кПа) за отрезок времени приблизительно в 6 минут. Вслед за удалением газа из камеры впрыскивали пар в производственную камеру, пока пар, выпускаемый из камеры системой выпуска и расширения, не достигал 104oC. Наконец, после испарительной реструктуризации путем дальнейшего удаления газа из камеры до давления 200 мбар (20 кПа), возвращались к атмосферному давлению, и удаляли расширенный табак из производственной камеры. Окончательная наполнительная величина табака составляла 8,14 см3/г, а содержание влаги - от 14% до 14,5%.

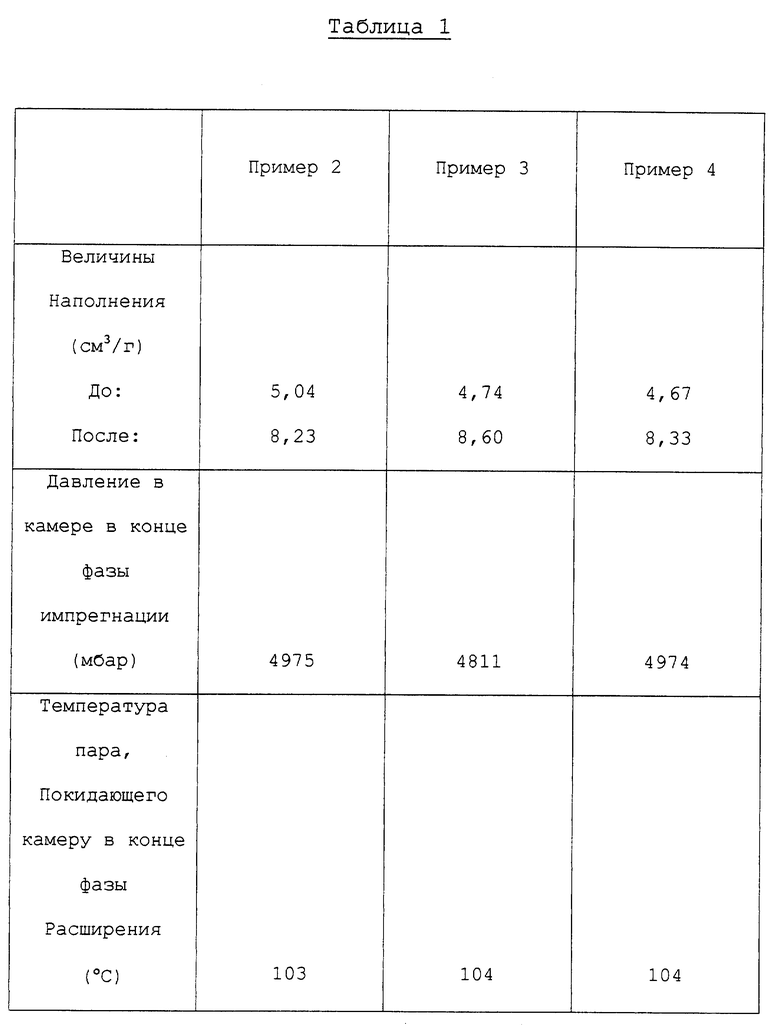

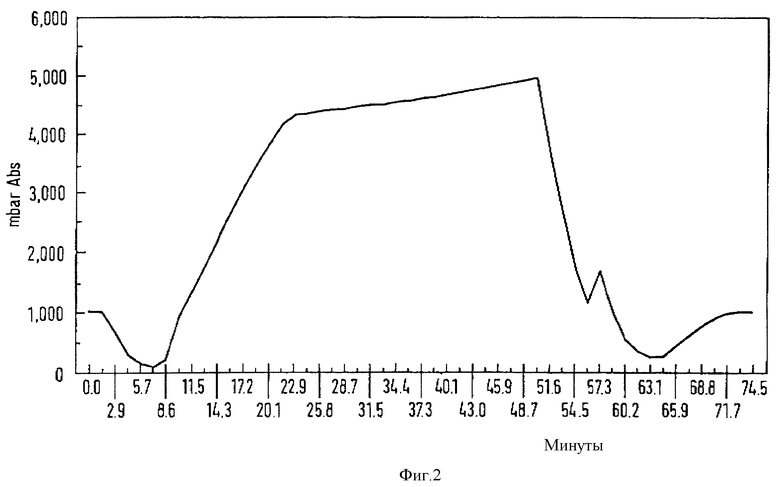

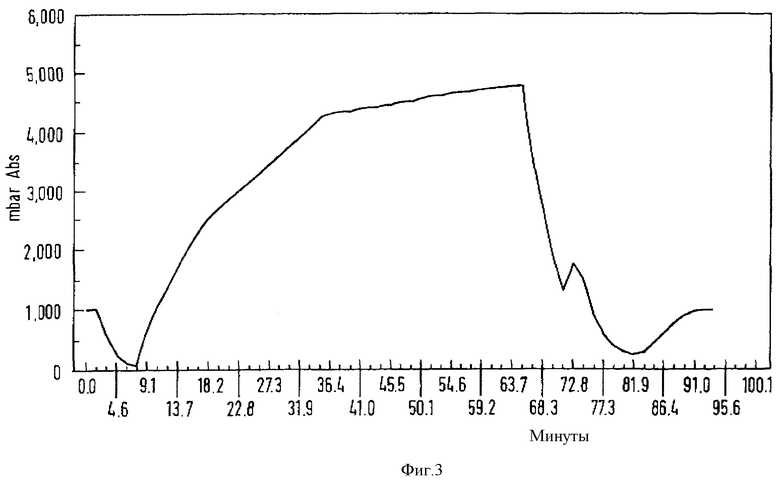

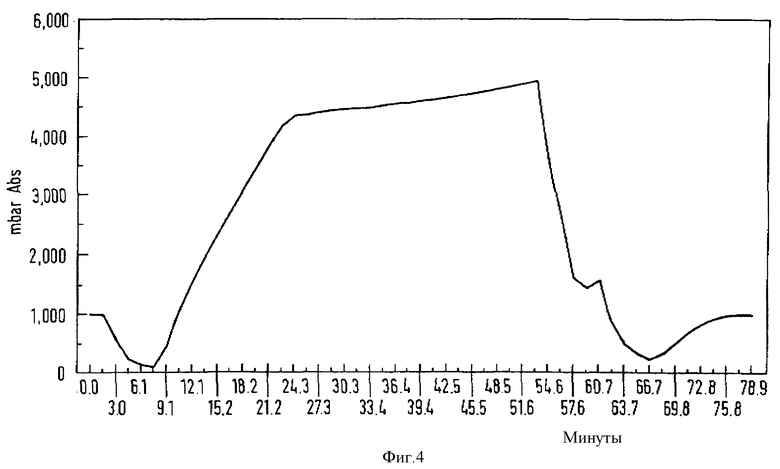

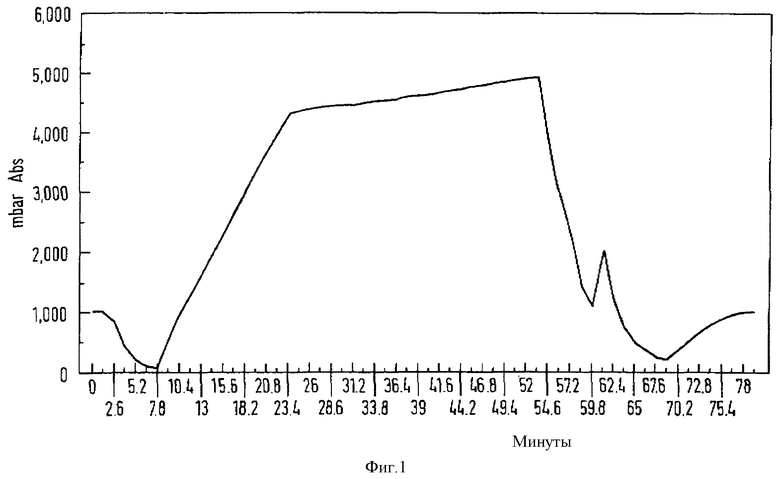

Процедура Примера 1 была повторена в дальнейших циклах табака, а результаты занесены в Таблицу 1. Производственные параметры по Примерам 2, 3 и 4 были такими же, как и в Примере 1, хотя они и не указаны в Таблице. Применявшиеся величины давления в производственной камере в течение полного периода обработки в соответствии с Примерами 1-4 показаны в графической форме на фиг. 1-4 соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСШИРЕНИЯ ТАБАКА | 1997 |

|

RU2141781C1 |

| СПОСОБ ОБРАБОТКИ КУРИТЕЛЬНОГО МАТЕРИАЛА | 1994 |

|

RU2114537C1 |

| УПАКОВКА С ОТДЕЛЕНИЯМИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2665410C2 |

| БЕЗДЫМНОЕ ИЗДЕЛИЕ, СОДЕРЖАЩЕЕ БАМБУКОВЫЕ ВОЛОКНА С ДОЗИРОВАННЫМ КОЛИЧЕСТВОМ НИКОТИНА, ПРИМЕНЕНИЕ ТАКИХ ВОЛОКОН, СПОСОБ ИЗГОТОВЛЕНИЯ УКАЗАННОГО ИЗДЕЛИЯ И КОМПЛЕКТ, СОДЕРЖАЩИЙ БЕЗДЫМНОЕ ИЗДЕЛИЕ | 2021 |

|

RU2832481C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСШИРЕННЫХ ТАБАЧНЫХ ЖИЛОК | 2011 |

|

RU2580998C2 |

| ЦЕЛЛЮЛОЗНЫЙ, В ЧАСТНОСТИ ТАБАЧНЫЙ, МАТЕРИАЛ, ВКЛЮЧАЮЩИЙ ОДИН ИЛИ НЕСКОЛЬКО РАЗБАВИТЕЛЕЙ ДЫМА | 2011 |

|

RU2574998C2 |

| КУРИТЕЛЬНОЕ ИЗДЕЛИЕ | 2013 |

|

RU2611303C2 |

| УДЛИНЕННОЕ КУРИТЕЛЬНОЕ ИЗДЕЛИЕ | 2020 |

|

RU2776500C1 |

| СИГАРЕТНЫЙ ФИЛЬТР С АРОМАТИЧЕСКИМИ ЧАСТИЦАМИ | 2007 |

|

RU2462964C2 |

| СПОСОБ ОБРАБОТКИ ТАБАЧНОГО МАТЕРИАЛА ИЗ СРЕЗАННОГО СТЕБЛЯ | 2019 |

|

RU2765281C1 |

Способ обработки табака для его расширения включает воздействие на него пониженного давления не выше 7 кПа, импрегнирование клеточной структуры табака парами изопентана при температурах от 70 до 90oC, поддержание контакта табака с этими парами под давлением не менее 400 кПа в течение до 30 мин, удаление избытка этих паров при адиабатическом характере изменения давления, обработку импрегнированного табака паром для расширения клеточной структуры табака. Затем подвергают расширенный табак вакуумной реструктуризации. Уровни расширения, достигаемые этим способом, близки к таковым, достигаемым с помощью традиционных способов расширения, и могут превышать их. 5 з.п. ф-лы, 4 ил., 1 табл.

| US 3753440, 21.08.73 | |||

| US 3683937, 15.03.72. |

Авторы

Даты

1999-11-27—Публикация

1995-10-19—Подача