Настоящее изобретение касается способа обработки табака. Более того, оно относится к способу расширения табака для увеличения его наполнительной способности.

После сбора табачные листья подвергают процессам сушки. Во время процесса сушки листья в результате потери воды испытывают различную усадку. В табачной промышленности высушенный табак, предназначенный для изготовления сигар и сигарет, обычно обрабатывают с целью устранения усадки табака и увеличения его наполнительной способности. Общепризнанно, что при такой обработке табака клеточная структура высушенного табачного листа расширяется до состояния, сходного с состоянием, которое имелось в листе перед сушкой.

Существует ряд способов увеличения наполнительной способности табака. Они широко применяются в промышленности для восстановления объема продукта после сушки (Патент США N 3753440, кл. A 24 B 3/18). Настоящее изобретение основывается на открытии того, что, используя изопентан в паровой фазе в качестве средства расширения табака при тщательно контролируемом процессе, можно достигнуть степеней расширения начиночного табака, сходных или иногда лучших, чем те, которые достигаются обычно используемыми способами расширения и, следовательно, его восстановления.

Таким образом, изобретение предлагает способ обработки табака, содержащий ряд стадий:

1) подвергают табак в камере воздействию пониженного давления не более 7 кПа,

2) вводят в камеру парообразный изопентан при температуре 70 -100oC и поддерживают табак в контакте с парообразным изопентаном под давлением, по меньшей мере, 400 кПа, чтобы вызвать импрегнацию структуры табака,

3) удаляют избыточный парообразный изопентан снижением давления в камере, не вызывая повреждения структуры табака,

4) вводят импрегнированный табак в контакт с водяным паром для расширения табака,

5) понижают давление в камере со скоростью, по меньшей мере, 10 кПа/мин, и

6) вентилирования камеры обратно до атмосферного давления.

Табак, который обрабатывают способом по изобретению, обычно будет находиться в виде кусков высушенного табачного листа, из молотых расщепленных или резаных высушенных табачных листьев. С другой стороны, табак может быть в виде полосок, нарезанных из целых листьев, или может быть в виде табачной крошки. В обрабатывающую камеру обрабатываемый табак обычно помещают в корзинах.

Согласно изобретению высушенный табак обычно подвергают пониженному давлению не более чем 7 кПа, т.е. давление в камере составляет 7 кПа или менее. Благодаря этой обработке удаляется воздух в обрабатывающей камере, а также воздух, удерживаемый в полостях между кусками табачных листьев или в клеточной структуре, который в противном случае препятствовал бы последующей импрегнации клеточной структуры парообразным изопентаном. Применение давления выше 7 кПа не обеспечивает достаточного удаления воздуха, заключенного в табаке, и в результате - последующую пропитку клеточной структуры табака парообразным изопентаном. Давление в камере предпочтительно понижают до ниже 2,5 кПа, предпочтительнее до около 1 кПа, чтобы удалить воздух из структуры табака для обеспечения возможности его оптимальной замены парообразным изопентаном на последующей стадии этого способа. Затем в обрабатывающую камеру закачивают парообразный изопентан. При этом изобретении важно не допустить никакого попадания жидкого изопентана в обрабатывающую камеру. Следовательно, жидкий изопентан, хранящийся снаружи обрабатывающей камеры, впрыскивают в камеру через испаритель, в котором при температуре между 70 и 100oC изопентан обращается в пар перед тем, как он сможет вступить в контакт с табаком. Так как изопентан является сильно летучим и воспламеняющимся растворителем, то следует тщательно проектировать технологическую и газоулавливающую установку. Температура парообразного изопентана, поступающего в камеру, будет находиться в интервале от 70 до 100oC, хотя при контактировании парообразного изопентана с табаком в камере его температура может понизиться до 60 - 80oС. В камеру не следует вводить парообразный изопентан, имеющий температуру выше 100oC, так как это ухудшает последующую обработку водяным паром и не дает возможность достигать достаточной степени расширения табака. Кроме того, если испаритель отрегулирован на получение парообразного изопентана с температурой меньше, чем 70oC, то существует риск возможного пропуска жидкого изопентана и его поступление в обрабатывающую камеру. Парообразный изопентан с температурой ниже 70oC мог бы при поступлении в камеру охлаждаться содержимым камеры до такой степени, что конденсировался бы. Попадание жидкого изопентана в обрабатывающую камеру приводит к нарушению процесса. Во-первых, жидкий изопентан, в любом количестве присутствующий в камере, будет отбирать энергию из системы вследствие своего испарения. Во-вторых, увеличатся затраты энергии на удаление избыточного изопентана.

Количество изопентана, импрегнирующего клетки в табачном листе, определяется давлением парообразного изопентана, создаваемого в обрабатывающей камере. Парообразный изопентан вводят в камеру до тех пор, пока не будет достигнуто внутреннее давление по меньшей мере 400 кПа, предпочтительно вплоть до 520 кПа. При достижении этого значения давления камеру герметизируют, после чего можно продолжать повышать внутреннее давление по мере того, как продолжает повышаться температура парообразного изопентана. Табак затем поддерживают в контакте с парообразным изопентаном при давлении, по меньшей мере, 400 кПа и температуре обычно в интервале от 60oC до 80oC, чтобы могло произойти полное проникновение изопентана в клетки табачных листьев. Как установлено нами, можно достигнуть хороших степеней расширения табака, поддерживая табак в контакте с парообразным изопентаном, находящимся под высоким давлением, в течение периода времени свыше около 30 минут. При используемом давлении табак предпочтительно поддерживают в контакте с парообразным изопентаном в течение периода времени 40-50 минут. За этот период времени пар пропитывает структуру табака.

По истечении этого периода времени удаляют весь избыточный парообразный изопентан путем как можно более быстрого понижения давления в камере, предпочтительно до величины в пределах 100 - 150 кПа, не вызывая при этом никакого значительного разрыва или разрушения клеточной структуры табака. Значительный разрыв или разрушение клеточной структуры на этой стадии процесса имел бы тяжелые последствия, так как это ухудшило бы или даже исключило бы последующее расширение табака. Как установлено нами, понижение давления может быть достигнуто в течение 10-20 минут, обычно в течение 15 минут.

Сразу же после вышеописанного сброса давления в камере в нее вводят водяной пар. Контактирование табака с водяным паром вызывает быстрое повышение температуры пропитанного табака. Вследствие этого повышения температуры происходит увеличение объема изопентана, связанного внутри клеточной структуры табака, что вызывает расширение клеточной структуры табака. По мере того, как вводят водяной пар, давление в камере повышается до уровня обычно не более чем 300 кПа, и предпочтительно до уровня в пределах 220-300 кПа. Для достижения эффективного расширения требуется быстрое повышение температуры в табаке.

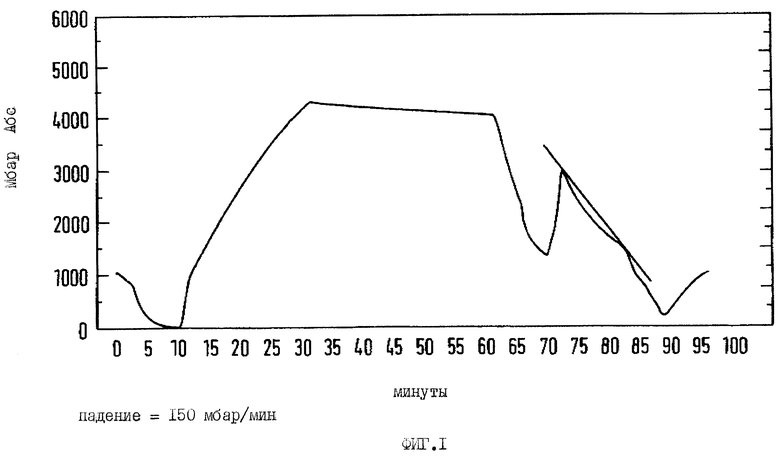

При вводе водяного пара следует обращать внимание на то, чтобы не создавать ненужной турбулентности в камере, которая оказывала бы вредное влияние на расширение табака. Когда давление в камере во время ввода водяного пара достигнет вышеуказанного уровня, ввод водяного пара прекращают. Водяной пар и парообразный изопентан, который выделился из клеточной структуры табака во время ее расширения, удаляют из камеры в конденсаторную аппаратуру установки. Эта аппаратура состоит из конденсатора, через который пропускают холодную воду. Производительность конденсатора, которая определяет скорость конденсации водяного пара и парообразного изопентана, влияет на скорость понижения температуры в камере. Производительность конденсатора может, например, меняться с изменением температуры воды, протекающей через него, или с изменением скорости потока воды через него. Таким образом, можно регулировать скорость изменения давления в камере, регулируя скорость конденсации водяного пара и парообразного изопентана в конденсаторе. Настоящее изобретение основывается на открытии того, что конечную величину наполнительной способности обработанного табака, которая зависит от достигаемого расширения клеточной структуры, можно контролировать, регулируя скорость изменения давления в камере во время этой стадии способа. Зависимость между достигнутой величиной наполнительной способности обработанного табака и скоростью изменения давления в камере на этой стадии способа, по-видимому, является линейной по всему исследованному интервалу. Как установлено нами, для достижения удовлетворительной величины наполнительной способности скорость изменения давления должна быть, по меньшей мере, 10 кПа/мин. Однако для достижения высокой величины наполнительной способности мы эксплуатировали бы систему при скорости изменения давления предпочтительно, по меньшей мере, 30 кПа/мин и наиболее предпочтительно свыше 40 кПа/мин. Во время этой стадии способа давление понижают до около 10 - 30 кПа, причем в это время камера изолирована, а воздуху позволяют медленно вновь поступать для возврата давления к атмосферному давлению.

После извлечения из обрабатывающей камеры табак, обработанный таким образом, можно затем пневматически транспортировать и при необходимости смешивать обычным способом, как это требуется для изготовления сигар или сигарет. При пневматической транспортировке табака от него отводится тепло, благодаря чему закрепляется достигнутое объемное расширение. По этой причине дополнительная стадия способа по изобретению, в которой обработанный табак пневматически транспортируют после оставления им обрабатывающей камеры, образует предпочтительный вариант выполнения изобретения.

Для измерения величины наполнительной способности высушенного измельченного сигарного табака, описанного в нижеследующих примерах, используют прибор для определения величины наполнительной способности, состоящий по существу из цилиндра диаметром 64 мм, в котором скользит поршень диаметром 63 мм. Сбоку поршень имеет градуировку. Прикладывают давление к поршню и определяют объем в миллилитрах табака данного веса - 14,18 г. Как показали эксперименты, этот прибор будет с хорошей воспроизводимостью точно определять величину наполнительной способности измельченного сигарного табака в данном количестве. Во всех примерах давление, прилагавшееся к табаку поршнем, составляло 12,8 кПа. Давление прикладывали в течение 10 минут, в течение которых считывали данные о величине наполнительной способности. Влажность табака влияет на величину наполнительной способности, определяемой этим методом, поэтому сравниваемые величины наполнительной способности получали при сходных значениях влажности.

Пример 1

150 кг высушенного измельченного сигарного табака с влажностью 14% и величиной наполнительной способности 5 см3/г помещали в корзины и обрабатывали в обрабатывающей камере способом по изобретению. Понижали давление в обрабатывающей камере до величины около 2,5 кПа, а затем закачивали в камеру парообразный изопентан с температурой между 70 и 100oC, повышая давление в камере до тех пор, пока оно не становилось выше 430 кПа.

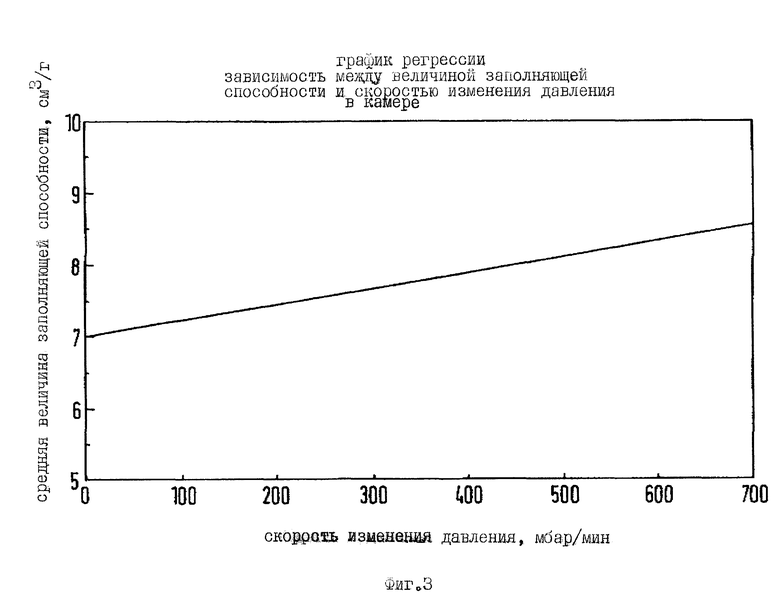

Табак поддерживали в контакте с парообразным изопентаном в течение последующих 30 минут. Затем из камеры удаляли весь избыточный парообразный изопентан, понижая давление в камере до около 140 кПа в течение периода времени около 15 минут. Потом в камеру вводили водяной пар до тех пор, пока не достигали давления около 300 кПа. Время, затрачиваемое для достижения этого давления, составляло около 2 минут. После этого давление в камере понижали со скоростью 15 кПа/мин по мере того, как водяной пар и парообразный изопентан удаляли из камеры и пропускали в конденсатор. Давление понижали до около 20 кПа и в этот момент давали воздуху возможность входить в камеру для возврата давления к атмосферному давлению. На фиг. 1 показаны величины давления, применявшиеся в обрабатывающей камере.

После удаления обработанного табака из камеры измеряли итоговую величину наполнительной способности, которая равнялась 7,4 см3/г.

Пример 2

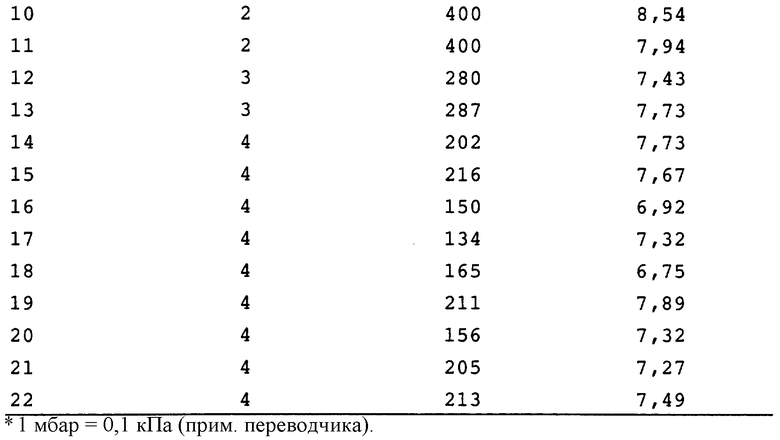

С другим образцом аналогичного необработанного табака повторяли пример 1 за исключением того, что после ввода водяного пара в камеру давление в камере понижали со скоростью 45 кПа/мин. На фиг. 2 показаны величины давления, применявшиеся в обрабатывающей камере во время этого примера. После удаления обработанного табака из камеры измеряли итоговую величину наполнительной способности, которая равнялась 8,2 см3/г.

Пример 3

Исследовали зависимость между итоговой величиной наполнительной способности табака, обработанного по изобретению, и скоростью, с которой понижают давление в обрабатывающей камере после обработки пропитанного табака водяным паром. Исследование проводили, повторяя несколько раз методику по примеру 1, но в каждом случае использовали другую скорость понижения давления в обрабатывающей камере после обработки табака водяным паром. Скорость понижения давления варьировали от опыта к опыту, изменяя скорость, с которой смесь водяного пара и парообразного изопентана, отводившаяся из обрабатывающей камеры, конденсировалась в конденсаторе использовавшейся установки. Увеличивая производительность конденсатора, можно увеличивать скорость изменения давления в обрабатывающей камере.

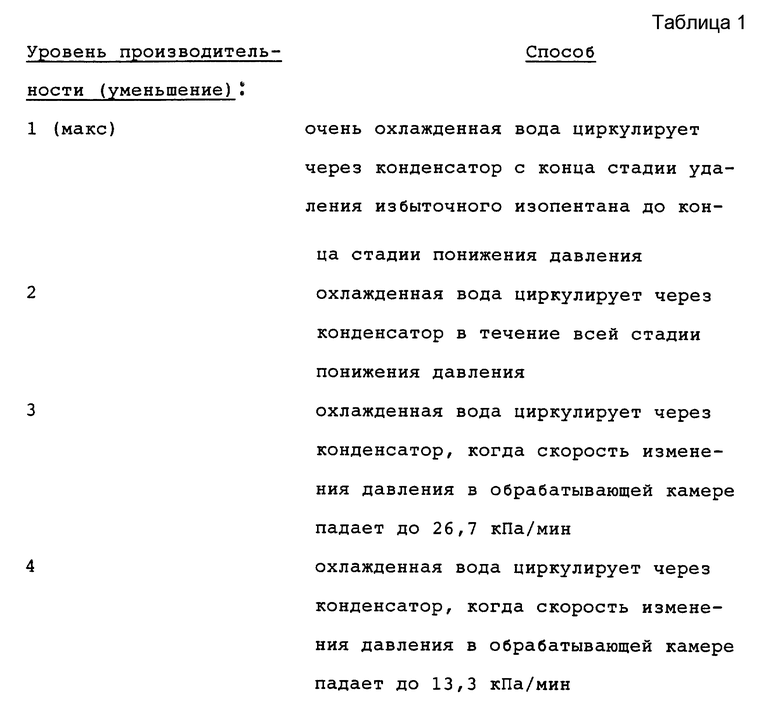

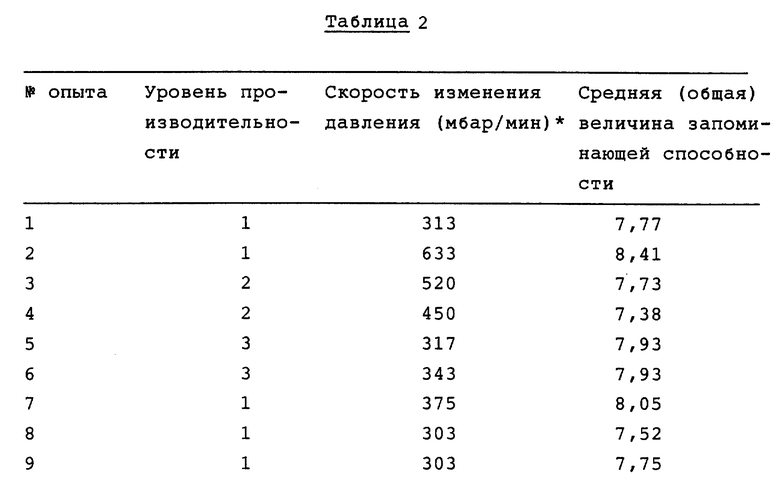

При проведении опытов применяли один из четырех уровней производительности конденсатора. Эти четыре уровня представлены в табл. 1.

В каждом случае на стадии понижения давления определяли и регистрировали скорость изменения давления по зависимости между контролируемым давлением и временем. Результаты опытов приведены в табл. 2

Полученные общие величины наполнительной способности наносили на график в зависимости от скорости изменения давления, использовавшейся на стадии понижения давления, и проводили по ним наиболее подходящую кривую. Это показано на фиг. 3. Согласно полученным результатам и наиболее подходящей им кривой, показанной на фиг. 3, зависимость между величиной наполнительной способности обработанного табака и скоростью изменения давления в камере после обработки табака водяным паром определяется следующим выражением:

FV = 2,221 • 10-3 • RCP + 6,997

где FV - наполнительная способность,

RCP - скорость изменения давления после обработки водяным паром.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ТАБАКА | 1995 |

|

RU2141780C1 |

| СПОСОБ ОБРАБОТКИ КУРИТЕЛЬНОГО МАТЕРИАЛА | 1994 |

|

RU2114537C1 |

| УПАКОВКА С ОТДЕЛЕНИЯМИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2665410C2 |

| СПОСОБ ВСПУЧИВАНИЯ ТАБАКА | 1992 |

|

RU2067401C1 |

| БЕЗДЫМНОЕ ИЗДЕЛИЕ, СОДЕРЖАЩЕЕ БАМБУКОВЫЕ ВОЛОКНА С ДОЗИРОВАННЫМ КОЛИЧЕСТВОМ НИКОТИНА, ПРИМЕНЕНИЕ ТАКИХ ВОЛОКОН, СПОСОБ ИЗГОТОВЛЕНИЯ УКАЗАННОГО ИЗДЕЛИЯ И КОМПЛЕКТ, СОДЕРЖАЩИЙ БЕЗДЫМНОЕ ИЗДЕЛИЕ | 2021 |

|

RU2832481C1 |

| СПОСОБ ВСПУЧИВАНИЯ ТАБАКА (ВАРИАНТЫ), ТАБАЧНЫЙ ПРОДУКТ И УСТАНОВКА ДЛЯ ПРОПИТКИ ТАБАКА | 1993 |

|

RU2116737C1 |

| КУРИТЕЛЬНОЕ ИЗДЕЛИЕ | 2013 |

|

RU2611303C2 |

| СИГАРЕТНЫЙ ФИЛЬТР С АРОМАТИЧЕСКИМИ ЧАСТИЦАМИ | 2007 |

|

RU2462964C2 |

| ОБРАБОТКА ТАБАКА | 2000 |

|

RU2242149C2 |

| ВОССТАНОВЛЕННЫЙ ТАБАК С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ ПРОТЕИНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2248737C2 |

Для расширения табака его обрабатывают способом, предусматривающим стадии, на которых табак в обрабатывающей камере подвергают воздействию пониженного давления не более 7 кПа. Импрегнируют клеточную структуру табака парообразным изопентаном при температуре 70 - 100oC и поддерживают табак в контакте с парообразным изопентаном под давлением, по меньшей мере, 400 кПа. Удаляют избыточный парообразный изопентан из обрабатывающей камеры. Вводят импрегнированный табак в контакт с водяным паром для расширения клеточной структуры табака. Понижают давление в обрабатывающей камере со скоростью, по меньшей мере, 10 кПа/мин, предпочтительно 30 кПа/мин, и затем вентилируют камеру обратно до атмосферного давления. Конечная величина наполнительной способности табака, обработанного этим способом, прямо пропорциональна скорости, с которой понижают давление в обрабатывающей камере после обработки табака водяным паром. Этим способом можно достигнуть лучшей степени расширения табака. 4 з.п.ф-лы, 2 табл., 3 ил.

| ШТЕПСЕЛЬНЫЙ РАЗЪЕМ ДЛЯ МНОГОЖИЛЬНОГО ПНЕВМАТИЧЕСКОГО КАБЕЛЯ | 0 |

|

SU375440A1 |

| US 3683937, 15.08.72. | |||

Авторы

Даты

1999-11-27—Публикация

1997-02-04—Подача