Область техники, к которой относится изобретение

Изобретение относится к способу обработки табачного материала из срезанного стебля с целью получения увеличенного в объеме продукта срезанного стебля, а также к устройству для обработки табачного материала из срезанного стебля. Изобретение также относится к табачному материалу из увеличенного в объеме срезанного стебля, продукту табачной промышленности, содержащему этот материал, а также к применению указанного материала и экстрактов из него.

Уровень техники

Для улучшения вкусового ощущения и характеристик сгорания табачного стебля при использовании в изделии для курения часто стебли предварительно подвергаются одной или нескольким операциям обработки, включающим, например, расширение.

Так, в WO 2012/085198 А1 описан способ получения расширенных табачных стеблей, согласно которому берут свернутые табачные стебли толщиной от 0,1 до 0,5 мм, кондиционируют их для увеличения содержания влаги, режут кондиционированные табачные стебли, пропитывают их жидкой двуокисью углерода, нагревают пропитанные стебли, обеспечивая их расширение, и повторное кондиционируют стебли после нагрева для увеличения содержания влаги.

Из документа ЕР 3087851 А1 известен также способ производства табачного материала и табачный материал, полученный указанным способом. Этот способ включает в себя этап нагрева сырья из табачного листа, имеющего содержание воды по массе не более 2,5%, при таких условиях, чтобы температура продукта составляла от 100 до 200°С.

Из описания изобретения к патенту RU 2504305 С2 известно устройство для подготовки табака, выполненное в виде модуля и содержащее дозирующий транспортер и экструдер, который выполняет уплотнение табачного материала с повышением давления и температуры, а также механическую обработку материала и мгновенную сушку материала при понижении давления на выходе экструдера.

Раскрытие изобретения

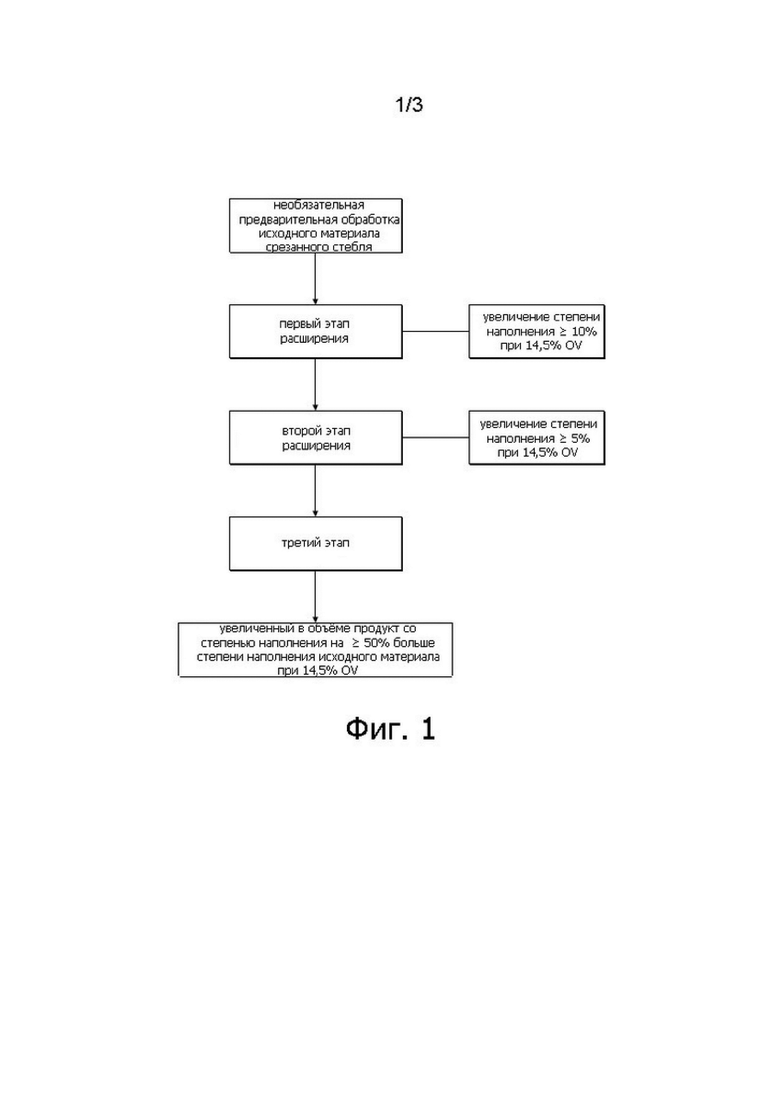

Первым объектом изобретения является способ обработки табачного материала из срезанного стебля, включающий в себя (а) первый этап, на котором расширяют срезанный стебель с получением первого увеличенного в объеме табачного материала, степень наполнения которого, измеренная при нормализованном содержании влаги 14,5% летучих веществ, выделяемых при сушке (OV), по меньшей мере приблизительно на 10% больше степени наполнения необработанного табачного материала из срезанного стебля; (б) второй этап, на котором расширяют первый увеличенный в объеме табачный материал путем периодического контакта первого увеличенного в объеме табачного материала с нагретой поверхностью, получая второй увеличенный в объеме табачный материал с содержанием влаги, измеренной при нормализованном содержании влаги 14,5% OV, от 0 до приблизительно 10% OV и степенью наполнения по меньшей мере на 5% больше степени наполнения первого увеличенного в объеме табачного материала; и (в) третий этап, на котором доводят содержание влаги во втором увеличенном в объеме табачном материале до приблизительно от 10 до 20% OV, получая увеличенный в объеме продукт, степень наполнения которого, измеренная при нормализованном содержании влаги 14,5% OV, составляет по меньшей мере на 50% больше степени наполнения необработанного табачного материала из срезанного стебля.

В некоторых вариантах осуществления способа на третьем этапе дополнительно расширяют второй увеличенный в объеме табачный материал. В некоторых вариантах осуществления способа степень наполнения увеличенного в объеме продукта, измеренная при нормализованном содержании влаги 14,5% OV, составляет по меньшей мере на 5% больше степени наполнения второго увеличенного в объеме табачного материала.

В некоторых вариантах осуществления способа на втором этапе перемешивают первый увеличенный в объеме табачный материал.

В некоторых вариантах осуществления способа на втором этапе температура нагретой поверхности до контакта с первым увеличенным в объеме табачным материалом составляет по меньшей мере приблизительно от 100 до 300°С. В некоторых вариантах осуществления способа температура нагретой поверхности до контакта с первым увеличенным в объеме табачным материалом составляет по меньшей мере приблизительно от 120 до 250°С или по меньшей мере приблизительно от 150 до 300°С.

В некоторых вариантах осуществления способа на втором этапе увеличенный в объеме табачный материал при контакте с нагретой поверхностью табачный материал нагревают до максимальной температуры приблизительно от 120 до 230°С.

В некоторых вариантах осуществления способа содержание влаги во втором увеличенным в объеме табачном материале составляет приблизительно от 1 до 5% OV или не больше приблизительно 2% OV.

В некоторых вариантах осуществления способа на втором этапе первый увеличенный в объеме табачный материал периодически вводят в контакт с нагретой поверхностью в течение по меньшей мере приблизительно от 1 до 15 минут. В некоторых вариантах осуществления на втором этапе первый увеличенный в объеме табачный материал периодически вводят в контакт с нагретой поверхностью в течение по меньшей мере приблизительно от 2 до 10 минут или приблизительно от 2,5 до 5 минут.

В некоторых вариантах осуществления способа содержание влаги в исходном материале срезанного стебля табака до первой стадии расширения составляет приблизительно от 20 до 60% OV.

В некоторых вариантах осуществления способа на третьем этапе содержание влаги во втором увеличенном в объеме табачном материала доводится до приблизительно от 10 до 30% OV или приблизительно от 10 до 16% OV.

В некоторых вариантах осуществления способа степень наполнения табачного материала из срезанного стебля до первого этапа, измеренная при нормализованном содержании влаги 14,5% OV, составляет приблизительно от 3,5 до 4,5 мл/г.

В некоторых вариантах осуществления способа степень наполнения табачного материала из срезанного стебля до первого этапа измеренная при нормализованном содержании влаги 14,5% OV, составляет приблизительно от 5 до 8 мл/г.

В некоторых вариантах осуществления способа степень наполнения табачного материала из срезанного стебля до первого этапа измеренная при нормализованном содержании влаги 14,5% OV, составляет приблизительно от 6,5 до 12 мл/г.

В некоторых вариантах осуществления способ дополнительно включает в себя этап выдержки между первым этапом (а) и вторым этапом (б) и/или между вторым этапом (б) и третьим этапом (в), на котором табачный материал выдерживают без обработки в течение не менее приблизительно 1 минуты. В некоторых вариантах осуществления способа на этапе выдержки табачный материал выдерживают без обработки в течение приблизительно от 1 до 72 часов. В некоторых вариантах осуществления на этапе выдержки табачный материал охлаждают до температуры не более приблизительно 40 или 30°С.

В некоторых вариантах осуществления способа на первом этапе срезанный стебель подвергают воздействию расширяющего реагента. В некоторых вариантах осуществления способа расширяющий реагент выбирают из группы, состоящей из жидкого диоксида углерода, твердого диоксида углерода, водяного пара, жидкого азота, жидких углеводов с короткой цепочкой C5 или С6, или их смесей.

В некоторых вариантах осуществления способа на третьем этапе ко второму увеличенному в объеме табачному материалу добавляют воду и/или водяной пар.

Вторым объектом изобретения является устройство для осуществления описанного выше способа, содержащее модуль для проведения второго этапа, включающий в себя нагретую поверхность, выполненную с возможностью периодического контакта с первым увеличенным в объеме табачным материалом.

В некоторых вариантах выполнения температура нагретой поверхности модуля для проведения второго этапа до контакта с табачным материалом составляет не менее приблизительно от 120 до 250°С или не менее приблизительно от 150 до 300°С.

В некоторых вариантах выполнения модуль для проведения второго этапа содержит камеру обработки, включающую в себя нагретую поверхность и по меньшей мере одно средство для перемешивания табачного материала, представляющее собой или винтовой механизм, или двойной винтовой механизм, или воздушный поток, или вращающийся барабан.

В некоторых вариантах выполнения устройство дополнительно содержит модуль для проведения первого этапа. В некоторых вариантах выполнения модуль для проведения первого этапа включает в себя любое подходящее средство расширения, такое как туннель для расширения пропариванием, система обработки паром, кондиционирующий цилиндр, кондиционирующий шнек или кондиционирующий шнек под давлением. В некоторых вариантах выполнения модуль для проведения первого этапа дополнительно включает в себя любое подходящее средство осушения, такое как сушилка в флюидизированном слое, сушилка с отпарной колонной, роторная сушилка или ленточная сушилка.

В некоторых вариантах выполнения устройство дополнительно содержит модуль для проведения третьего этапа. В некоторых вариантах выполнения модуль для проведения третьего этапа содержит один или несколько следующих аппаратов: барабан переупорядочения, туннель для пропаривания и ленточный кондиционер.

Третьим объектом изобретения является увеличенный в объеме табачный материал из срезанного стебля, полученный по описанному выше способу, степень наполнения которого, измеренная при нормализованном содержании влаги 14,5% OV, по меньшей мере на 50% больше степени наполнения необработанного табачного материала из срезанного стебля.

В некоторых вариантах выполнения степень наполнения увеличенного в объеме табачного материала из срезанного стебля, измеренная при нормализованном содержании влаги 14,5% OV, составляет приблизительно от 6,5 до 12 мл/г.

Четвертым объектом изобретения является продукт табачной промышленности, включающий в себя описанный выше увеличенный в объеме табачный материал из срезанного стебля.

Пятым объектом изобретения является применение описанного выше увеличенного в объеме табачного материала из срезанного стебля для производства продукта табачной промышленности.

Варианты осуществления изобретения поясняются чертежами.

Краткое описание чертежей

На фиг. 1 показана блок-схема способа согласно изобретению;

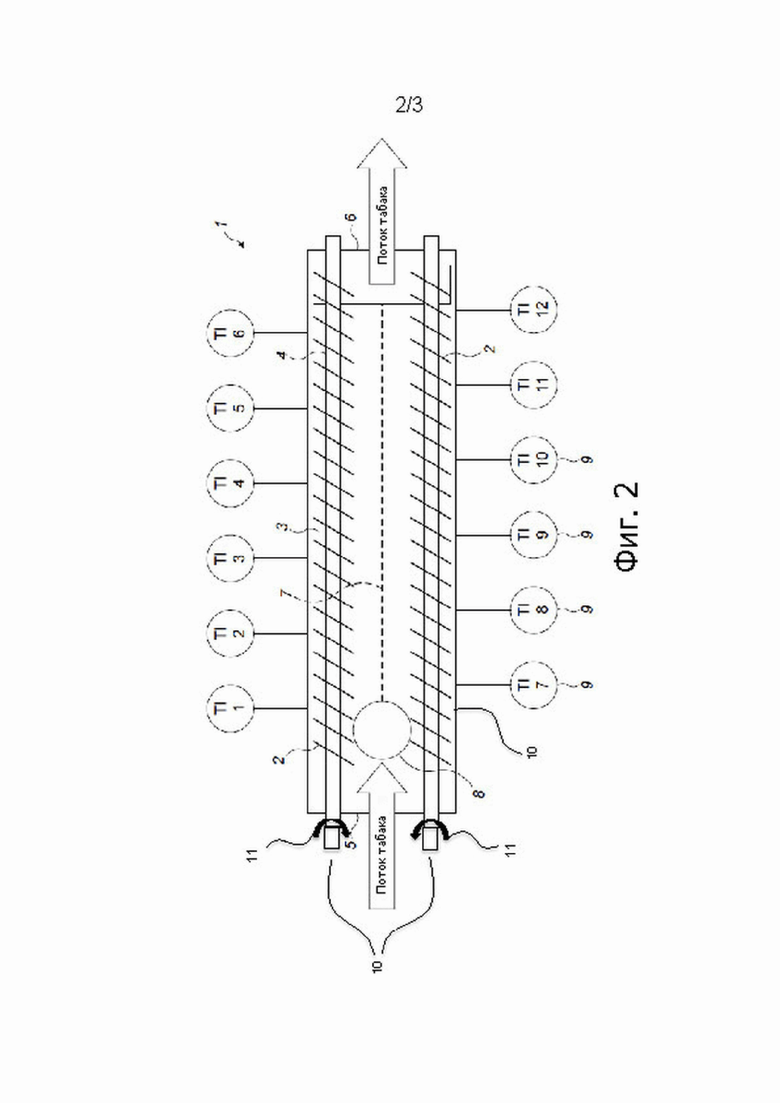

на фиг. 2 схематично показано продвижение табачного материала через устройство для осуществления способа обработки табачного материала;

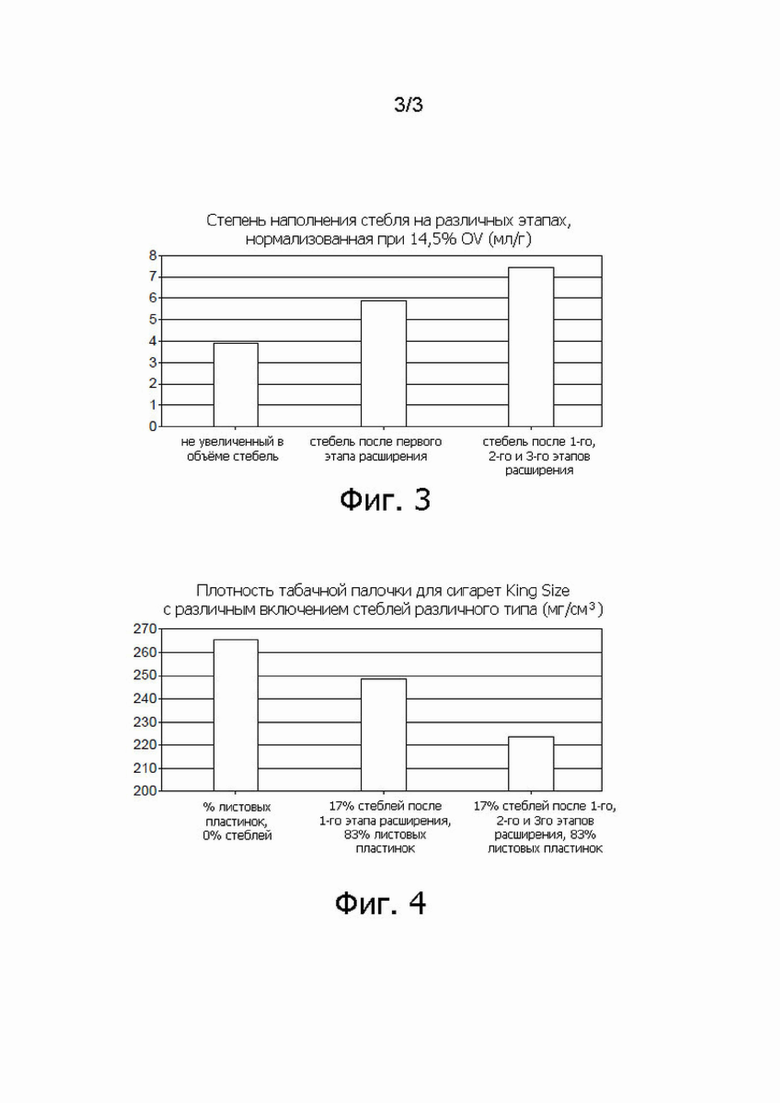

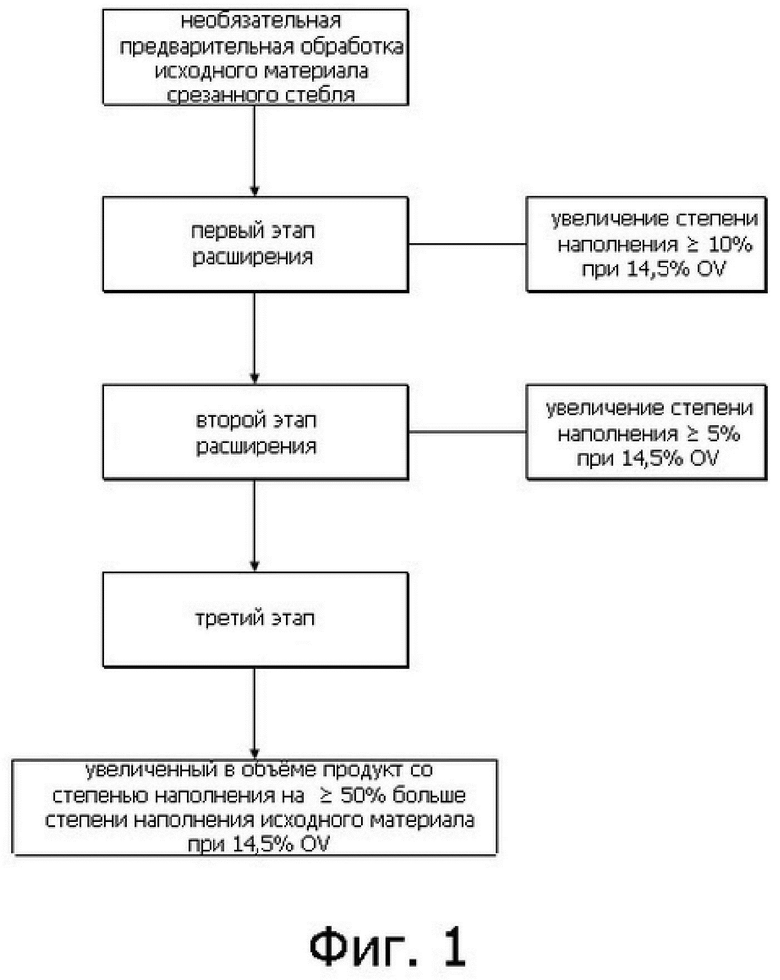

на фиг. 3 и 4 показаны экспериментальные данные о введении увеличенного в объеме табачного материала из срезанного стебля в сигарету.

Осуществление изобретения

Изобретение относится к способу получения увеличенного в объеме табачного стебля. Стебель представляет собой относительно древесную часть табачных листьев, которая обеспечивает структурную жесткость. Стебель может составлять от 20 до 30% от массы табачных листьев. Обычно в стебле содержится меньше алкалоидов и других соединений азота, но повышенное содержание целлюлозы. При сгорании стебля образуется дым, который считается худшим по качеству по сравнению с другими частями листа. Однако для повышения выхода, можно вводить резаный табачный стебель с резаной листовой пластинкой в изделия для курения, такие как сигареты.

С целью улучшения вкусового ощущения и характеристик сгорания табачного стебля для применения в изделии для курения, часто стебли сначала подвергают одной или нескольким операциям обработки, включая, например, использование оболочки и расширение.

Изобретение относится к способам обработки срезанного стебля для расширения стебля на различных технологических стадиях.

Расширение стебля увеличивает степень его наполнения, которая представляет собой объем, занимаемый данным весом или массой вещества. Чем больше степень наполнения табачного материала, тем меньше масса вещества, необходимая для заполнения табачной набивки в сигарете стандартных размеров.

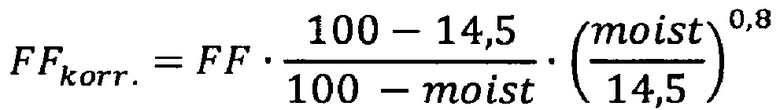

Степень наполнения табачного материала, такого как увеличенный в объеме табачный стебель, может быть выражена в единицах «скорректированный объем цилиндра» (CCV), который является объемом цилиндра (CV) табачного материала при нормализованном содержании влаги 14,5% летучих веществ, удаляемых в сушилке (OV). Объем цилиндра (CV) может быть определен, например, с использованием денсиметра Borgwaldt типа DD60 или DD60A, снабженного измерительной головкой для нарезанного табака и табачным цилиндрическим контейнером. В одном подходящем способе определения CCV, пробу табачного материала помещают в табачный цилиндрический контейнер денсиметра Borgwaldt и подвергают нагрузке 2 кг в течение 30 секунд. Измеряют высоту пробы после указанного сжатия под действием нагрузки, и эту величину используют для расчета измеренного объема цилиндра (CV). Степень наполнения табачного стебля, которая обратно пропорциональна плотности, сильно зависит от содержания влаги в этом материале. Если в табачном материале, используемым для измерения величины CV, не содержится 14,5% влаги, значение CCV, и таким образом, скорректированную степень наполнения можно рассчитать с использованием известной формулы. Например, скорректированную степень наполнения можно рассчитать по формуле:

,

,

где FFkorr - скорректированная степень наполнения,

FF - нескорректированная степень наполнения,

moist - измеренная влажность табачного материала.

Определение содержания влаги является важным для табачной промышленности, поскольку влажность оказывает большое влияние на табачные материалы, их технологические характеристики и на сам конечный продукт. При обсуждении термина «влажность» важно понимать, что существуют широко варьирующиеся и противоречивые определения и терминология при использовании этого термина в табачной промышленности. Термины «влажность» или «содержание влаги» обычно используются в отношении содержания воды в веществе, но применительно к табачной промышленности необходимо различать термин «влажность» как содержание воды и «влажность» как содержание летучих веществ, удаляемых в сушилке. Содержание воды определяется как процент воды в общей массе упакованного твердого вещества. Летучие вещества определяются как процент летучих компонентов в общей массе упакованного твердого вещества. Этот термин включает воду и все прочие летучие соединения. Масса вещества, высушенного в сушилке, - это масса, оставшаяся после удаления летучих веществ при нагревании. Она определяется как процент от общей массы. Летучие вещества, удаляемые в сушилке (OV), представляют собой летучие вещества, которые были удалены.

Содержание влаги (летучие вещества, удаляемые в сушилке) можно определить как уменьшение массы, когда образец высушивают в сушилке с искусственной тягой при регулируемой температуре 110±1°С в течение трех часов ±0,5 минут. После сушки образец охлаждают в сушилке до комнатной температуры приблизительно в течение 30 минут.

Если не указано другое, в дальнейшем описании указание на содержание влаги относится к летучим веществам, удаляемым в сушилке (OV).

Используемые в описании понятия «обработанный табачный материал» и «увеличенный в объеме продукт» относятся к табачному материалу из срезанного стебля, который был подвергнут обработке по способу согласно изобретению, а понятия «необработанный табачный материал из срезанного стебля» или «исходный материал срезанного стебля» относятся к табачному материалу из срезанного стебля, который не был подвергнут обработке по способу согласно изобретению (хотя этот материал мог быть подвергнут другой обработке).

Используемое в описании понятие «табачный материал из срезанного стебля» включает стебли любого представителя из рода Nicotiana. Предпочтительно табачный материал из срезанного стебля, используемый в настоящем изобретении, выбирают из вида Nicotiana tabacum.

Могут быть обработаны срезанные стебли любого типа, сорта и/или вида табака. Примеры табака, который может быть использован, включают в себя (но не ограничиваются указанными) табаки Virginia, Burley, Oriental, Comum, Amarelinho и Maryland, и любые смеси из указанных типов. Специалистам в данной области техники известно, что при обработке различных типов, сортов и/или видов будет получаться табак с различными органолептическими свойствами.

Табачный материал из срезанного стебля, который подлежит обработке, может быть произведен из табачного материала, который был предварительно обработан в соответствии с известными способами. Например, табачный материал может содержать и/или состоять из табака после созревания. Используемое в описании понятие «табак после созревания» относится к табаку, который был подвергнут созреванию, но не подвергался какому-либо дополнительному процессу обработки для изменения вкусового ощущения и/или аромата табачного материала. Табак после созревания можно смешивать с другими типами, сортами и/или видами табака. Табак после созревания не содержит или не состоит из табачной мелочи.

В качестве альтернативы или дополнительно, табачный материал из срезанного стебля, который подлежит обработке, может быть произведен из табака, который был обработан на установке молотьбы зеленого листа (GLT). Это может включать табак, который был пересортирован, подвергнут смешению сырых листьев, кондиционирован или смолочен, высушен и/или упакован.

Пример осуществления способа согласно изобретению проиллюстрирован блок схемой на фиг. 1. Исходный материал срезанного стебля табака необязательно может быть подвергнут предварительной обработке, такой как традиционные процессы первичного производства (PMD), которые включают в себя, например, одну или несколько следующих операций: кондиционирование сырого стебля, последующее свертывание в рулон, резание, сушку и смешивание. На блок-схеме показаны примеры этапов обработки, которые включены в некоторых вариантах осуществления способов обработки табачного материала из срезанного стебля.

Первый этап расширения.

На первом этапе расширения в способе согласно изобретению срезанный стебель расширяют, обеспечивая получение первого увеличенного в объеме табачного материала, степень наполнения которого, измеренная при нормализованном содержании влаги 14,5% летучих веществ, выделяемых при сушке (OV), по меньшей мере приблизительно на 10% больше степени наполнения необработанного табачного материала из срезанного стебля.

В некоторых вариантах осуществления способа первый этап расширения начинается со срезанного стебля, который обычно может иметь содержание влаги приблизительно от 20 до 60% летучих веществ, удаляемых в сушилке (OV) или приблизительно от 20 до 40% OV.

В некоторых вариантах осуществления способа первый этап расширения начинается со срезанного стебля, который имеет степень наполнения, измеренную при нормализованном содержании влаги 14,5% OV, приблизительно от 3,5 до 4,5 мл/г.

В некоторых вариантах осуществления способа на первом этапе расширения используются традиционные технологии расширения.

Для расширения табака были разработаны различные способы, включающие в себя пропитку табака газом или паром под давлением с последующим сбросом давления, посредством чего газ вызывает расширение клеток табака, что увеличивает объем обработанного табака. Способы могут включать в себя использование так называемые процессы и оборудование паровой обработки стеблей или туннелей для пропаривания.

Другие способы включают пропитку табака жидкостью, такой как вода или относительно летучие органические жидкости, после чего жидкость удаляется, чтобы расширить табак. Широко распространенная традиционная технология расширения включает в себя использование сухого льда, что приводит к увеличению объема табака под действием сухого льда или DIET. Этот способ включает пропитку табака жидким диоксидом углерода до нагревания. Образующий газообразный диоксид углерода вызывает расширение табака.

Дополнительные способы включают в себя обработку табака твердыми веществами, которые разлагаются при нагревании с образованием газов, которые способствуют расширению табака.

Другие способы включают обработку табака под давлением жидкостями, содержащими газ, такими как вода, содержащая диоксид, которыми пропитывается табак. Затем пропитанный табак нагревают или снижают давление, чтобы вызвать выделение газа и расширение табака. Для расширения табака разработаны дополнительные технологии, которые включают в себя обработку табака газами, которые взаимодействуют с табаком с образованием твердых продуктов химической реакции, например, диоксида углерода и аммиака с образованием карбоната аммония. Эти твердые продукты реакции в последующем можно разлагать под действием тепла с образованием газов внутри табака, что вызывает расширение табака при выделении газов. Табачный стебель также может быть увеличен в объеме с использованием различных типов термической обработки или микроволновой энергии. Для увеличения объема также может быть использована сушка табака сублимацией. Кроме того, для расширения срезанных стеблей могут быть использованы технологии последующей сушки, такие как сушка сжатым воздухом, сушка в псевдоожижженном слое и др.

В некоторых вариантах осуществления способа первый этап расширения включает в себя воздействие на срезанный стебель расширяющего реагента. Расширяющий реагент может быть выбран из группы, состоящей из жидкого диоксида углерода, твердого диоксида углерода, пара, жидкого азота, жидких углеводов с короткой цепочкой (С5 или С6), или их смесей.

В некоторых вариантах осуществления способа первый увеличенный в объеме табачный материал представляет собой табак, увеличенный в объеме сухим льдом (DIET).

Известно, что указанные традиционные технологии расширения могут привести к увеличению степени наполнения по меньшей мере приблизительно на 10%. После этапа расширения с использованием одной из указанных выше технологий расширения срезанные стебли могут приобрести степень наполнения, измеренную при нормализованном содержании влаги 14,5% OV, с увеличением в объеме приблизительно от 5 до 6 мл/г. Эти данные по расширению получены при консервативном подходе и относятся к минимальным эффектам расширения для традиционных процессов расширения и сушки. Практически эффекты расширения для известных технологий могут быть более сильными. Например, срезанные стебли первого увеличенного в объеме табачного материала могут иметь увеличенную в объеме степень наполнения, измеренную при нормализованном содержании влаги 14,5% OV, приблизительно от 5 до 10 мл/г, от 5 до 9 мл/г, от 5 до 8 мл/г, от 5 до 7 мл/г.

В некоторых вариантах осуществления способа на первом этапе расширения срезанные стебли расширяются, давая первый увеличенный в объеме табачный материал, степень наполнения которого, измеренная при нормализованном содержании влаги 14,5% OV, составляет по меньшей мере приблизительно на 12, 15, 20, 25, 30, 35, 40, 50, 60, 70, 80, 90 или 100% больше степени наполнения необработанного табачного материала из срезанного стебля.

В некоторых вариантах осуществления способа содержание влаги в первом увеличенном в объеме табачном материале (табачный материал после первого этапа расширения) составляет приблизительно от 5 до 25% OV, от 5 до 20% OV или от 10 до 15% OV.

Первый увеличенный в объеме табачный материал, полученный на первом этапе расширения, будет содержать увеличенные в объеме стебли. Указанный первый увеличенный в объеме табачный материал может иметь степень наполнения, измеренную при нормализованном содержании влаги 14,5% OV например, приблизительно от 5 до 7 мг/л. Этот материал подается на второй этап расширения.

Второй этап расширения

Второй этап расширения включает в себя расширение первого увеличенного в объеме табачного материала путем периодического контакта этого материала с нагретой поверхностью, образуя второй увеличенный в объеме табачный материал с содержанием влаги, от 0 до приблизительно 10% летучих веществ, удаляемых в сушилке (OV), и степенью наполнения по меньшей мере приблизительно на 5% больше, чем степень наполнения первого увеличенного в объеме табачного материала, когда измерение проведено при нормализованном содержании влаги 14,5% OV.

На втором этапе расширения преобладает дополнительная сушка первого увеличенного в объеме табачного материала, т.е. увеличенного в объеме срезанного стебля из первой стадии расширения. В некоторых вариантах осуществления способа исходный материал для второго этапа расширения (первый увеличенный в объеме табачный материал) имеет содержание влаги приблизительно от 5 до 25% OV. Второй этап расширения приводит к такой степени осушки, что полученный второй увеличенный в объеме табачный материал имеет содержание влаги от 0 до 10% OV, например, от 0 до приблизительно 5% OV.

Кроме того, второй этап расширения приводит к дополнительному расширению табачного материала, так что степень наполнения второго увеличенного в объеме материала измеренная при нормализованном содержании влаги 14,5% OV, составляет по меньшей мере приблизительно на 5% больше первого увеличенного в объеме табачного материала. В некоторых вариантах осуществления способа на втором этапе расширения первый увеличенный в объеме табачный материал расширяется с образованием второго увеличенного в объеме табачного материала, степень наполнения которого, измеренная при нормализованном содержании влаги 14,5% OV, по меньшей мере приблизительно на 7, 10, 15, 20, 25, 30, 35 или 40% больше степени наполнения табачного материала из срезанного стебля до второго этапа расширения (т.е. первого увеличенного в объеме табачного материала).

В некоторых вариантах осуществления способа второй увеличенный в объеме табачный материал имеет степень наполнения приблизительно от 5,5 до 10 мл/г, когда измерение проводят при нормализованном содержании влаги 14,5% OV. В некоторых вариантах осуществления способа степень наполнения второго увеличенного в объеме табачного материала составляет приблизительно от 6 до 9 мл/г, например, приблизительно от 6 до 8 мл/г.

Второй этап расширения представляет собой новую обработку срезанных стеблей и включает в себя периодический контакт первого увеличенного в объеме табачного материала с нагретой поверхностью. Периодический контакт табака с нагретой поверхностью приводит к периодически повторяющемуся кратковременному интенсивному воздействию тепла. В некоторых вариантах осуществления способа указанный периодический контакт может быть достигнут путем перемешивания подлежащего обработке табачного материала. Температура нагретой поверхности и, следовательно, температура, которая воздействует на табачный материал, значительно превышает 100°С, и в некоторых случаях составляет не менее 150°С.Периодический контакт важен для того, чтобы табачный материала не загорался из-за длительного непрерывного воздействия поверхности с такой высокой температурой.

В некоторых вариантах осуществления способа периодический контакт табака с нагретой поверхностью приводит к обжиганию или подгоранию табачного материала. Это является результатом внезапного и интенсивного воздействия тепла, что вызывая эффект сушки, также приводит к обработке табака, который отличается от известных умеренных процессов сушки.

В некоторых вариантах осуществления способа может быть снижено содержание кислорода в среде, окружающей табачный материал в течение обработки. Это может повлиять на уменьшение риска появления «горячих пятен», образующихся в результате воздействия нагретой поверхности, и снизить риск возгорания табачного материала. Снижение содержания кислорода позволяет обрабатывать табачный материал при температуре, более высокой по сравнению с известными способами и устройствами. В некоторых случаях содержание кислорода снижается за счет использования пара.

Процесс можно подразделить на две фазы. В течение первой фазы табачный материал сушится в результате воздействия тепла, которое отводится с летучими компонентами, включая воду, типа процесса перегонки табачного материала с водяным паром. Во время второй фазы, наблюдается эффект, названный «обжиганием». Оказалось, что именно в течение этой второй фазы происходят основные химические изменения табачного материала.

Предполагается, что краткий контакт табачного материала с нагретой поверхностью и локальное обжигание табака может привести к увеличению содержания продуктов реакций Майяра и карамелизации, многие из которых, как известно, дают вклад в желательные органолептические свойства. Более подробно это будет рассмотрено ниже в Примере 1. Реакция Майяра представляет собой химическую реакцию между аминокислотами и сахарами, которые присутствуют в исходных материалах табака, но в обработанном табачном материале находятся в небольшом количестве. Эта не ферментативная реакция обычно протекает при температуре приблизительно от 140 до 165°С. Кроме благоприятного влияния продуктов реакции Майяра на органолептические свойства, эта реакция также придает материалу коричневый цвет. Было замечено, что табачный материал, обработанный на втором этапе способа согласно изобретению имеет более глубокий коричневый цвет, чем исходный материал.

В некоторых вариантах осуществления способа при обработке увеличенного в объеме табачного материала из срезанного стебля на втором этапе расширения получается табак с усиленным профилем вкуса или усиленными органолептическими характеристиками (по сравнению с профилем вкуса табака, который не был обработан или который был обработан с использованием только традиционных приемов обработки). Это означает, что происходит снижение содержания примесей или раздражителей при сохранении характеристик вкусового табачного материала из срезанного стебля, которое наблюдалось бы при традиционной обработке. Используемые в описании понятия «усиливать» или «усиление» относящиеся к аромату или органолептическим свойствам, означают, что происходит улучшение или достижение изысканного вкусового ощущения или качества вкусового ощущения, что отмечается курильщиками-экспертами. Это может включать усиление вкусового ощущения.

Сделанные в описании ссылки на органолептические свойства табачного материала относятся к органолептическим свойствам самого табачного материала, например, при оральном использовании потребителем. Дополнительно или альтернативно, эти ссылки относится к органолептическим свойствам дыма, образующегося при сгорании табачного материала, или пара, полученного при нагревании табачного материала. В некоторых случаях обработка табачного материала дает табачное изделие, включающее в себя табачный материал с желательными органолептическими свойствами, когда указанный продукт применяется или потребляется.

В некоторых вариантах осуществления способ согласно изобретению обладают неожиданным преимуществом, смягчая негативное влияние стебля на общие органолептические характеристики смеси. По-видимому, недостатками общих характеристик стебля являются вклад во вкусовое ощущение налета, целлюлозы и «горького привкуса».

Дополнительно предполагается, что обжигание также оказывает физическое воздействие на табачный материал, вызывая расширение отдельных элементов внутри растительных веществ, поскольку влага внутри них быстро нагревается и испаряется. Такое расширение происходит даже, когда обработанный срезанный стебель уже был увеличен в объеме на первом этапе расширения.

В некоторых вариантах осуществления способа температура нагретой поверхности находится в диапазоне приблизительно от 100 до 300°С. В некоторых случаях температура составляет по меньшей мере приблизительно 105, ПО, 115, 120, 125, 130, 135, 140, 145, 150, 155, 160, 165, 170, 175, 180, 185, 190, 195 или 200°С. В некоторых случаях температура нагретой поверхности составляет приблизительно до 295, 290, 285, 280, 275, 270, 265, 260, 255, 250, 245, 240, 235, 230, 225, 220, 215, 210, 205 или 200°С. В некоторых случаях температура нагретой поверхности составляет приблизительно от 120 до 250°С или от 150 до 300°С.

При указании температуры нагретой поверхности имеется в виду температура до контакта с табачным материалом, поскольку контакт с табачным материалом и процесс сушки может привести к охлаждению нагретой поверхности. Таким образом, температура нагретой поверхности в ходе процесса сушки зависит от интенсивности «процесса сушки». Например, на начальной стадии, на которой вода испаряется из табачного материала, может потребоваться повышенное количество энергии, что приводит к большему охлаждению нагретой поверхности. Поэтому температуру нагретой поверхности можно точно определить именно до контакта с табачным материалом.

В некоторых вариантах случаях температура нагретой поверхности регулируется для того, чтобы минимизировать ее значительные изменения во время процесса обработки. Например, может быть использована обратная связь, чтобы поддерживать температуру в допустимом диапазоне, нагревая поверхность при падении температуры в результате обработки табачного материала.

Температуру нагретой поверхности удобно регулировать в соответствии с типом табачного материала, подлежащего обработке. Одна из причин удобства такого подхода состоит в том, что различные табачные материалы имеют различное содержание влаги и, следовательно, при обработке будет происходить удаление различных количеств влаги и летучих веществ.

Характеристики полученного табачного материала рассматриваются как комбинация параметров температуры поверхности, времени пребывания и массового расхода табака, причем все эти параметры дают вклад в среднюю температуру табака и, следовательно, в изменения внутри отдельных частиц табака.

В некоторых вариантах осуществления способа нагретая поверхность является металлической, такой как нержавеющая сталь или любая другая подходящая сталь и металлы, которые имеют хорошие характеристики теплопередачи. В других вариантах осуществления способа нагретая поверхность выполнена из любого вещества с хорошими характеристиками теплопередачи, которые могут быть нагреты до требуемой температуры. Например, могут быть использованы керамические поверхности.

Эти поверхности, например, могут быть нагреты косвенно, с помощью теплоносителя, например, теплоносителя, выбранного из масел, воды или пара. В некоторых случаях предпочтительным теплоносителем являются термические масла. Альтернативно или дополнительно, поверхность может быть нагрета непосредственно. В некоторых случаях поверхность нагревается с помощью электричества.

В некоторых вариантах осуществления способа температура нагретой поверхности до контакта с табачным материалом составляет по меньшей мере приблизительно 200°С для обработки табачного материала из срезанного стебля, и может находиться в диапазоне приблизительно от 220 до 250°С.

Когда табачный материал периодически и многократно контактирует с нагретой поверхностью, он нагревается. При заданной высокой температуре нагретой поверхности температура табака значительно повышается. В некоторых случаях в результате обработки по способу согласно изобретению температура табачного материала повышается максимум до приблизительно от 120 до 230°С. В некоторых случаях максимальная температура табачного материала составляет по меньшей мере приблизительно 125, 130, 135, 140, 145, 150, 155, 160, 165, 170, 175, 180, 185, 190, 195, 200, 205, 210, 215 или 220°С. В некоторых случаях максимальная температура табачного материала составляет приблизительно до 225, 220, 215, 210, 195, 190, 185, 180, 175, 170, 165, 160, 155, 150, 145, 140, 135, 130 или 125°С.Температура табачного материала может быть измерена с помощью подходящих средств измерения, таких как инфракрасные датчики или электрические термометры сопротивления.

В некоторых случаях табачный материал нагревают в инертной атмосфере. В таких случаях для регулирования содержания кислорода и, следовательно, управления желательной химической реакцией в процессе обработки, в устройство добавляют инертный газ, такой как азот, насыщенный водяной пар, диоксид углерода или их смеси.

Обработка табачного материала из срезанного стебля на втором этапе расширения вызывает эффект высыхания, и содержание влаги в указанном табачном материале снижается. Второй увеличенный в объеме табачный материал имеет содержание влаги от 0 до приблизительно 10% летучих веществ, удаляемых в сушилке (OV). Другими словами, содержание влаги во втором увеличенном объеме табачного материала не превышает приблизительно 10% OV. В некоторых случаях содержание влаги во втором увеличенном в объеме табачном материале составляет не больше приблизительно 9,5, 9, 8,5, 8, 7,5, 7, 6,5, 6, 5,5, 5, 4,5, 4, 3,5, 3, 2,5, 2, 1,5, 1 или 0,5% OV. В некоторых случаях второй увеличенный в объеме табачный материал содержит приблизительно от 1 до 5% OV, или не больше приблизительно 2% OV влаги.

В некоторых вариантах осуществления способа первый увеличенный в объеме табачный материал (т.е. исходный материал для второго этапа расширения) имеет содержание влаги по меньшей мере приблизительно 5% OV. В некоторых случаях содержание влаги в первом увеличенном в объеме табачном материале составляет по меньшей мере приблизительно 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23 или 24% OV. В некоторых случаях содержание влаги первого увеличенного в объеме табачного материала составляет не больше приблизительно 25, 24, 23, 22, 21, 20, 19, 18, 17, 16, 15, 14, 13, 12, 11, 10, 9, 8, 7 или 6% OV. В некоторых случаях первый увеличенный в объеме табачный материал имеет содержание влаги по меньшей мере приблизительно от 5 до 25% OV, или по меньшей мере приблизительно от 5 до 20% OV. В некоторых случаях содержание влаги в первом увеличенном в объеме табачном материале составляет по меньшей мере приблизительно от 12 до 16% OV.

Таким образом, основной целью второго этапа расширения является не дальнейшее снижение содержания влаги в первом увеличенном в объеме табачного материала, а изменение физических и химических свойств табачного материала за счет обжигания в результате краткого контакта с нагретой до высокой температуры поверхностью, включая дополнительное расширение материала, сопровождаемое увеличением степени наполнения материала, этот эффект достигается без сгорания или практически без сгорания табачного материала при контакте с нагретой поверхностью.

В некоторых вариантах осуществления способа содержание влаги в табачном материале можно регулировать в течение второго этапа расширения путем добавления влаги. Влагу можно добавлять на втором этапе расширения в виде воды или водяного пара, которые можно распылять на табачный материал, в то время, когда он периодически контактирует с нагретой поверхностью.

При такой операции увлажнения содержание влаги в табачном материале увеличивается на 2-5% OV. В некоторых случаях влага вводится в различных местах.

После увлажнения табака на втором этапе расширения содержание влаги может быть снова снижено, когда увлажненный табак контактирует с нагретой поверхностью. Второй этап расширения может включать многократное добавление влаги, так что содержание влаги в табачном материале многократно колеблется вверх и вниз в течение второго этапа.

В некоторых случаях второй этап расширения включает в себя многократный и периодический контакт табачного материала с одной или несколькими нагретыми поверхностями в течение по меньшей мере приблизительно от 1 до 15 минут. В некоторых случаях период времени, в течение которого табачный материал периодически контактирует с нагретой поверхностью, составляет по меньшей мере приблизительно 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13 или 14 минут. В некоторых случаях период времени, в течение которого табачный материал периодически контактирует с нагретой поверхностью, составляет приблизительно до 14, 13, 12, 11, 10, 9, 8, 7, 6, 5, 4, 3 или 2 минут. В некоторых случаях табачный материал контактирует с нагретой поверхностью в течение общего периода времени, по меньшей мере, приблизительно от 2 до 10 минут, или приблизительно от 2,5 до 5 минут.

Периодический контакт может включать в себя пребывание табачного материала в непосредственном и непрерывном контакте с нагретой поверхностью до 5 секунд. В некоторых случаях средняя длительность этого периода (периодов) непосредственного и непрерывного контакта составляет приблизительно от 0,1 до 3 секунд.

Прерывистый контакт табачного материала с нагретой поверхностью означает, что любая часть табачного материала только временно находится в непосредственном контакте с нагретой поверхностью. В некоторых случаях это означает, что табачный материал перемещается относительно нагретой поверхности, предотвращая слишком длительное пребывание табачного материала в конкретном положении контакта с нагретой поверхностью, и/или обеспечивает то, что некоторая часть табачного материала не будет оставаться в непосредственном контакте с нагретой поверхности слишком долго. Длительный контакт одной части табачного материала с нагретой поверхности может привести к его сгоранию, что отрицательно скажется на физических и химических свойствах табачного материала и может сделать обработанный материал менее пригодным для дальнейшего применения, например, в продукции табачной промышленности.

В некоторых случаях второй этап расширения включает в себя перемешивание табачного материала во время его обработки. В некоторых вариантах осуществления в себя используется устройство, содержащее средство перемешивания табачного материала в течение второго этапа расширения.

Предпочтительно, чтобы табачный материал перемешивался на втором этапе расширения путем галтования табачного материала. Указанная операция может быть осуществлена, например, путем захвата обработанного табачного материала, его подъема с последующим сбрасыванием вниз, создавая галтовочное движение табачного материала.

В некоторых вариантах осуществления способа перемещение табачного материала на втором этапе расширения может быть вызвано устройством с одним или несколькими шнеками. В такой конструкции шнек содержит винтовую поверхность, окружающую вращающийся вал, при этом винтовой поверхности придана такая форма, чтобы захватывать табачный материал. При вращении вала винтовая поверхность зачерпывает по меньшей мере часть обработанного табачного материала. Затем указанный табачный материал уносится и поднимается с помощью вращающейся винтовой поверхности до тех пор, пока вращение шнека не приведет к падению материала (под действием силы тяжести) вниз со шнека. В некоторых случаях шнек или шнеки могут быть расположены с целью перемещения табачного материала внутри камеры для обработки, а также с целью перемешивания табачного материала. Это позволяет обрабатывать табачный материал в непрерывном режиме. В некоторых случаях винтовая поверхность и/или вал шнека может нагреваться, что образует нагретую поверхность, используемую для обработки табачного материала. Если для перемещения табачного материала используются два шнека, то эти шнеки могут быть расположены параллельно, обеспечивая контактирование и перемещение всего табака, подлежащего обработке. В случаях шнек может включать дополнительные лопасти, которые облегчают захватывание и транспортировку табачного материала. Эти лопасти также могут представлять собой нагретые поверхности, используемые для обработки табачного материала.

В других вариантах осуществления способа табачный материал на втором этапе расширения может перемешиваться во вращающемся барабане. Внутренняя часть барабана может быть камерой, внутри которой обрабатывается табак. Табак лежит внутри барабана и может захватываться со дна барабана и подниматься, когда барабан вращается. Захватывание табачного материала может облегчаться с помощью барабана, внутренняя поверхность которого поддерживает контакт с табачным материалом, например, за счет выемок или выступов, таких как лопасти, которые зачерпывают табачный материал. Когда барабан вращается, табак, находящийся в контакте с внутренней поверхностью барабана, поднимается до тех пор, пока вращение барабана не приведет к падению материала (под действием силы тяжести) от стенки барабана обратно на дно барабана. Такое движение может создавать галтование и перемешивание табачного материала. Неровности на внутренней поверхности барабана могут облегчать регулирование длительности контакта табачного материала со стенкой барабана. Кроме того, неровности могут быть использованы для прекращения контакта стенки барабана с табачным материалом при его падении (обратное соскальзывание вниз по стенке), усиливая перемещение галтованием табачного материала. На перемещение галтованием также могут влиять скорость вращения и ориентация оси вращения. В некоторых случаях внутренняя поверхность барабана может быть нагретой поверхностью, которая используется для обработки табака. Барабан может вращаться относительно по существу горизонтальной или практически горизонтальной оси. Вращение вокруг наклонной оси может поддерживать более длительный контакт табака с внутренней поверхностью барабана, а также будет перемещать табак в продольном направлении. Продольное перемещение табака в результате вращения барабана может быть дополнительно или альтернативно достигнуто за счет размещения на внутренней поверхности барабана подходящих и/или уголковых выступов.

В других вариантах осуществления способа табачный материал на втором этапе расширения может перемешиваться под действием воздушного потока. Например, табачный материал может захватываться и перемещаться воздушным потоком.

В некоторых вариантах осуществления способа табачный материал не перемешивается на втором этапе расширения под действием воздушного потока внутри устройства. В некоторых случаях устройство для обработки табачного материала не включает в себя средство нагнетания воздуха через устройство с целью перемешивания табачного материала на втором этапе расширения.

В некоторых вариантах осуществления способа второй этап расширения является непрерывным процессом. Например, первый увеличенный в объеме табачный материал непрерывно поступает внутрь устройства, обрабатывается и затем покидает устройство в виде второго увеличенного в объеме табачного материала. В альтернативных вариантах осуществления второй этап расширения является периодическим процессом, в котором партия первого увеличенного в объеме табачного материала поступает внутрь устройства и перерабатывается с образованием партии второго увеличенного в объеме табачного материала, которая удаляется до обработки следующей партии.

Технологические параметры на втором этапе расширения являются достаточно мягкими для обработанного табачного материала, чтобы сохранить некоторые или все его физические характеристики. Например, табачный материал из срезанного стебля остается достаточно неповрежденным после второго этапа расширения, что обеспечивает манипулирование и/или обработку для введения его в содержащий табак продукт, такой как изделие для курения. Это обеспечивает манипулирование обработанным табачным материалом в соответствии со стандартными приемами, таким же образом, как с традиционным табаком, который не подвергался описанной выше обработке.

Третий этап

Третий этап в способе согласно изобретению представляет собой этап переупорядочения, повторного увлажнения и/или кондиционирования, включающий в себя обработку второго увеличенного в объеме табачного материала, полученного на втором этапе расширения. В некоторых вариантах осуществления способа третий этап является этапом переупорядочения. В некоторых вариантах осуществления способа третий этап представляет собой этап кондиционирования. В некоторых вариантах осуществления способа третий этап является этапом повторного увлажнения.

Содержание влаги во втором увеличенном в объеме табачном материале составляет от 0 до приблизительно 10% OV. На третьем этапе содержание влаги в обработанном материале увеличивается приблизительно от 10 до 20% OV, предпочтительно приблизительно от 10 до 16% OV.

В некоторых случаях на третьем этапе используются традиционные приемы переупорядочения или кондиционирования. В некоторых случаях на третьем этапе ко второму увеличенному в объеме табачному материалу добавляют по меньшей мере один агент в виде воды и водяного пара.

Устройство или модуль, используемый для осуществления третьего этапа, может включать в себя, например, барабан переупорядочения, туннель для пропаривания, ленточный кондиционер и др.

На третьем этапе получается увеличенный в объеме продукт, причем в некоторых вариантах осуществления способа на третьем этапе дополнительно увеличивается степень наполнения обработанного вещества (т.е. второго увеличенного в объеме табачного материала). В некоторых вариантах осуществления способа степень наполнения увеличенного в объеме продукта, измеренная при нормализованном содержании влаги 14,5% OV, составляет по меньшей мере на 5% больше, чем степень наполнения второго увеличенного в объеме табачного материала.

В некоторых случаях на третьем этапе второй увеличенный в объеме табачный материал расширяется с образованием увеличенного в объеме продукта, степень наполнения которого, измеренная при нормализованном содержании влаги 14,5% OV, по меньшей мере приблизительно на 7, 10, 15, 20% больше, чем степень наполнения необработанного табачного материала из срезанного стебля.

В некоторых вариантах осуществления способа степень наполнения увеличенного в объеме продукта, измеренная при нормализованном содержании влаги 14,5% OV, составляет приблизительно от 6 до 12 мл/г.

Суммарное увеличение степени наполнения срезанных стеблей после их расширения под действием комбинации первого этапа расширения, второго этапа расширения и этапа переупорядочения при измерении при нормализованном содержании влаги 14,5% OV составляет по меньшей мере приблизительно 50, 60, 70, 80, 90 или 100%. В некоторых вариантах осуществления способа суммарное увеличение степени наполнения срезанных стеблей после их расширения под действием комбинации первого этапа расширения, второго этапа расширения и третьего этапа доходит приблизительно до 300, 250 или 200%, когда измерение проводится при нормализованном содержании влаги 14,5% OV.

Например, степень наполнения табачного материала из срезанного стебля может увеличиться от исходного значения до обработки приблизительно от 4 до 6 мл/г до значения приблизительно от 6 до 10 мл/г.

Промежуточные стадии

В некоторых вариантах осуществления способ дополнительно включает в себя этап выдержки между первым этапом расширения и вторым этапом расширения, и/или между вторым этапом расширения и третьим этапом.

В некоторых вариантах осуществления способа этап выдержки включает в себя выдерживание табачного материала без обработки в течение по меньшей мере приблизительно 1 минуты. В некоторых случаях этап выдержки может длиться в течение по меньшей мере 2, 3, 4 или 5 минут, или приблизительно от 1 до 60 минут, или приблизительно от 1 до 30 минут. В некоторых случаях этап выдержки может длиться в течение приблизительно от 1 до 72 часов, например, приблизительно от 1 до 48 часов, приблизительно от 1 до 24 часов, например, приблизительно от 1 до 12 часов, или, например, приблизительно от 1 до 6 часов.

В некоторых вариантах осуществления способа этап выдержки включает в себя охлаждение табачного материала до температуры не более приблизительно 40 или 30°С, до следующего этапа обработки.

В некоторых вариантах осуществления способа после обработки обработанный табачный материал может быть охлажден. В некоторых случаях эта операция может включать в себя использование ленты охлаждения, когда через слой обработанного табака проходит окружающий воздух или охлажденный воздух. В других вариантах табак может быть охлажден с помощью любой одной или нескольких следующих операций: период покоя, прохождение через цилиндр охлаждения, пневматический подъем, охлаждение в флюидизированном слое и др.

Устройство

Способ согласно изобретению могут быть осуществлен любым подходящем устройством или любой подходящей комбинации устройств. Устройство может включать в себя модули для осуществления одного или нескольких этапов. Например, устройство может включать в себя первый модуль для проведения первого этапа расширения, второй модуль для проведения второго этапа расширения и третий модуль для проведения третьего этапа.

На фиг. 2 показан конкретный пример выполнения устройства (или модулей устройства), подходящего для осуществления второго этапа расширения по описанному выше способу. В этом варианте выполнения устройство 1 содержит два шнека 2 в компоновке двойного шнека. Предполагается, что эта компоновка означает, что любая часть табачного материала может находиться в контакте с нагретой поверхностью в любое время только в течение времени порядка одной секунды из-за перемешивания или турбулентности, создаваемой шнеками в устройстве.

Табачный материал 8 обрабатывается в устройстве 1, содержащем транспортирующие шнеки 2, имеющие винтовую поверхность 3 и вал 4. Шнеки 2 перемещают табачный материал через камеру 7 обработки устройства 1. Валы 4 шнеков 2 вращается с помощью привода 11, включающего в себя двигатель.

Табачный исходный материал поступает в камеру 7 обработки через входное отверстие 5, где вращающиеся шнеки захватывают табачный материал, который подвергается галтованию и перемещается в камере обработки в направлении выходного отверстия 6.

В частности, масса табачного материала 8 поступает в камеру 7 обработки через входное отверстие 5. Когда шнек 2 вращается, табачный материал захватывается, причем часть его входит в непосредственный контакт с винтовой поверхностью 3, а также, возможно, и с валом 4 шнека 2. Табачный материал проволакивается вдоль, поднимается и сбрасывается под действием шнека 2, так что материал перемещается через камеру 7 обработки, подвергаясь галтованию. Табак, который был поднят вверх вращающимся шнеком (шнеками), впоследствии падает в массу табачного материала 8, который перемещается через камеру 7, причем эта масса постоянно перемешивается и движется, в результате различные части этой массы входят в контакт с шнеками 2 в различные моменты времени.

В данном варианте выполнения поверхности шнеков 2 нагреваются и периодически контактируют с табачным материалом в соответствии со способом обработки табака.

Шнеки 2 имеют металлические поверхности, нагреваемые теплоносителем, который поступает в устройство 1 по трубопроводам 10. В данном варианте выполнения теплоносителем является термостойкое масло, которое нагревается до желательной температуры.

Только часть подлежащего обработке табачного материала в любой момент времени может находиться в непосредственном контакте с нагретой поверхностью. Когда табак перемещается, он галтуется и смешивается, обеспечивая перемешивание или турбуленцию табачного материала и необходимый прерывистый контакт с нагретой поверхностью (поверхностями). Предполагается, что время отдельного контакта составляет не более нескольких секунд. Динамика потока табака обеспечивает однородную обработку всей табачной массы, вызванную формой шнеков.

Камера обработки может быть разделена на зоны 9 с различной температурой. Эти зоны соответствуют различным секциям шнеков, которые могут нагреваться раздельно. Таким образом, устройства могут компоноваться таким образом, чтобы иметь поверхности, нагреваемые до разных температур. В некоторых случаях может быть желательным контролировать фазы сушки и обжигания при обработке путем воздействия на табак нагретой поверхности, имеющей различную температуру в различных местах процесса обработки.

В некоторых вариантах выполнения устройство содержит модуль для проведения первого этапа расширения. В модуле для проведения первого этапа расширения могут использоваться любые известные средства для расширения, например, туннель для расширения пропариванием, STS системы для обработки стеблей паром, кондиционирующий цилиндр, кондиционирующий шнек или кондиционирующий шнек под давлением. В некоторых вариантах выполнения модуль проведения первого этапа расширения включает в себя один или несколько туннелей для расширения пропариванием и STS систему.

В некоторых вариантах выполнения модуль для проведения первого этапа расширения дополнительно включает в себя любые традиционные средства осушки, например, сушилки в флюидизированном слое, сушилки с отпарной колонной, роторные сушилки или ленточные сушилки.

В некоторых вариантах выполнения устройство включает модуль для проведения третьего этапа (такого как этап переупорядочения, этап повторного увлажнения и/или этап кондиционирования). Модуль для проведения третьего этапа включает в себя один или несколько следующих устройств: барабан переупорядочения, туннель для пропаривания или ленточный кондиционер.

Продукты табачной промышленности

Увеличенный в объеме продукт (т.е. обработанный табачный материал из срезанного стебля), полученный с помощью способа согласно изобретению, может быть использован в продукте табачной промышленности. Понятие «продукт табачной промышленности» относится к любому изделию, произведенному или продаваемому в табачной промышленности, обычно такому, как: а) сигареты, сигариллы, сигары, табак для трубок или сигареты-самокрутки (или на основе табака, производных табака, увеличенного в объеме табака, воспроизведенного табака, или заменителей табака); б) продукты не для курения, включающие в себя табак, производные табака, увеличенный в объеме табак, воспроизведенный табак, или заменители табака, такие как нюхательный табак, снюс, твердый табак, продукты для нагревания без сжигания (HnB) и в) прочие, поставляющие никотин системы, такие как ингаляторы, генерирующие аэрозоль устройства, включая электронные сигареты, таблетки и жевательную резинку. Этот перечень не является исчерпывающим, а просто иллюстрирует ряд продуктов, которые производятся или продаются в табачной промышленности.

Увеличенный в объеме продукт может быть введен в изделие для курения.

Используемое в описании понятие «изделие для курения» включает в себя такие продукты для курения как сигареты, сигары и сигариллы на основе табака, производных табака, увеличенного в объеме табака, воспроизведенного табака или заменителей табака, а также продуктов для нагревания без сжигания.

Обработанный табачный материал может быть использован как табак для самокруток и/или как трубочный табак.

Обработанный табачный материал может быть введен в бездымные табачные изделия. Понятие «бездымные табачные изделия» используется для обозначения любого табачного изделия, которое не предназначено для сгорания. Это включает любые бездымные табачные изделия, предназначенные для размещения во рту потребителя в течение ограниченного периода времени, в течение которого происходит контакт между слюной потребителя и продуктом.

Увеличенный в объеме продукт можно смешивать с одним или несколькими другими табачными материалами до введения в изделие для курения или бездымное табачное изделие или использовать как табак для самокруток и/или как трубочный табак.

В некоторых случаях увеличенный в объеме продукт, включающий в себя увеличенные в объеме срезанные стебли, можно смешивать с листовой пластинкой табака и использовать как нарезанный наполнитель, который вводится в изделие для курения.

Примеры

Пример 1

Способы были осуществлены на срезанных увеличенных в объеме стеблях (CES), имеющих исходное содержание влаги 14,5% OV. В качестве исходного материала использовали частицы табака, обработанные способами с использованием устройства, показанного на фиг. 2.

Способ может быть описан как взаимодействие частиц CES с горячей металлической поверхностью в течение секунды, прежде чем отдельные частицы «упадут» обратно в общую массу табачного материала, подлежащего обработке.

Время пребывания частиц из массы табака внутри устройства (и, следовательно, период обработки) составляет от 1 до 5 минут. Металлические поверхности, также как шнеки, нагреваются с помощью рубашки, которая нагревается горячим синтетическим маслом, нагревая поверхности до желательной температуры.

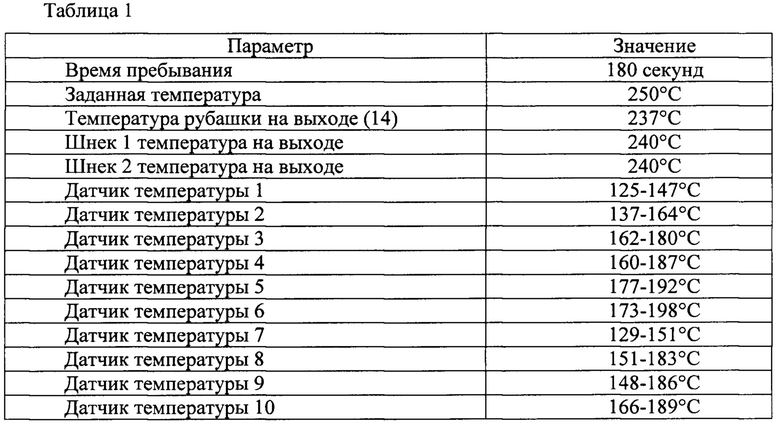

Были испытаны три различных температурных режима, а именно: 230°С, 240°С и 250°С. Это означает, что температура горячего теплоносителя (масла), применяемого для нагрева поверхности, была доведена до указанных температур. Это приводит к различным температурам в различных частях устройства.

Величины и параметры, приведенные ниже в Таблице 1, отражают отдельные температуры по всему процессу обработки при заданной температуре масляного теплоносителя 250°С.

В этих экспериментах табак обработан способами, включающих в себя время пребывания (или период обработки) приблизительно от 2 до 3 минут и скорость подачи табачного материала около 50 кг/ч срезанных стеблей с содержанием влаги около 14,5% OV.

Процесс можно разделить на две различные фазы. В ходе первой фазы частицы стеблей теряют свою влагу. При температуре масляного теплоносителя 250°С стебли теряют влагу до 0% OV приблизительно через 1 минуту. Вторая фаза протекает в течение остальной обработки, и ее действие называется термином «обжигание». В течение второй фазы происходят основные изменения.

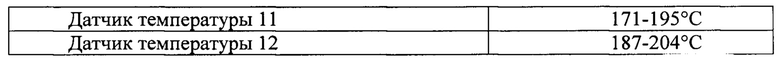

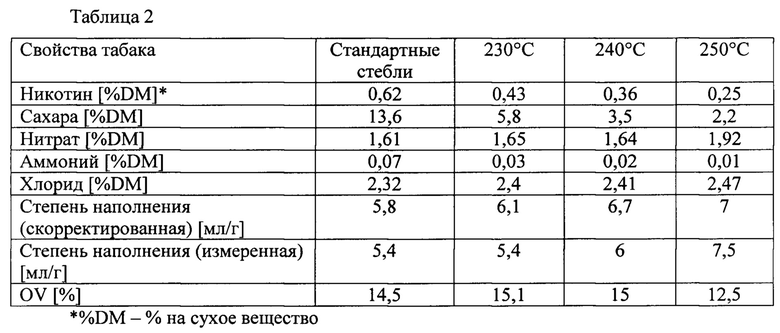

В Таблице 2 сопоставлен химический состав стандартных стеблей, не обработанных срезанных стеблей табака, с составом стеблей, обработанных в устройстве, которое нагревается до различной температуры теплоносителя.

Как можно видеть из Таблицы 2, содержание никотина в обработанных увеличенных в объеме срезанных стеблях табака снижается больше, чем на 50% при температуре теплоносителя 250°С, общие сахара и аммоний снижаются больше, чем на 80%. Увеличение содержания хлоридов отражает суммарные потери органических веществ, а значительное увеличение степени наполнения указывает на изменения элементарной структуры обработанного табака.

Эти данные показывают, что табачный материал из срезанного стебля в ходе обработки подвергается значительным изменениям.

Было показано, что указанные изменения переходят в изменения органолептических свойств обработанного материала, которые становятся заметными в дыме, образующемся при сгорании обработанного табака, например, в сигарете. Органолептические свойства этого дыма описаны экспертами-курильщиками весьма положительными выражениями, указывающими, что обработка табака приводит к получению обработанного материала с выгодными и желательными свойствами. Это относится и к показателям снижения содержания некоторых нежелательных компонентов табака, а также к улучшению органолептических свойств.

Пример 2

В следующем эксперименте в качестве стандартного материала использовался традиционно обработанный срезанный стебель виргинского табака. Срезанный стебель был кондиционирован, нарезан, увеличен в объеме, высушен и пневматически отсортирован. Расширение указанного срезанного стебля проводилось по традиционной STS технологии.

В этом примере стандартный материал («стебли после первого этапа расширения») сравнивался со срезанным стеблем, который не был увеличен в объеме, и с образцом, который был обработан согласно настоящему изобретению. Этот образец был подвергнут обжиганию на втором этапе расширения. Стадию обжигания проводили в устройстве с горячей поверхностью, нагретой маслом до температуры 250°С, при скорости подачи табака 35 кг/ч и времени пребывания в камере обжигания в течение 3 минут. Затем, после обжигания, образец подвергался переупорядочению на соответствующем этапе.

Образец обрабатывался в «оперативном режиме» переупорядочения или на этапе кондиционирования после обжигания. После обжигания этот образец непосредственно переносился в кондиционирующий цилиндр.

Степень наполнения стеблей из различных табачных материалов представлена графически на фиг. 3. Эти результаты показывают, что многочисленные расширения стебля согласно настоящему изобретению приводят к существенному повышению степени наполнения по сравнению с не увеличенным в объеме стеблем и стеблем, который был подвергнут расширению только на одной традиционной операции по технологии STS.

Пример 3

В этом примере образцы увеличенных в объеме срезанных стеблей из Примера 2 вводились в табачную смесь для получения табачной набивки для сигарет. Эти сигареты представляли собой традиционные сигареты (king size) длиной 100 мм, полученные из традиционной табачной смеси для сигарет. В двух сигаретах для испытаний 17 масс. % традиционного наполнителя (листовая пластинка) были заменены увеличенным в объеме стеблем, а именно стандартным материалом (увеличенным в объеме с использованием одной традиционной операции расширения), и многократно увеличенным в объеме табачным материалом из срезанного стебля согласно изобретению.

На фиг. 4 графически показаны полученные данные плотности табачной палочки, когда различные увеличенные в объеме образцы срезанного стебля введены в количестве 17 масс. % в табачную смесь для сигарет длиной 100 мм. Полученные сигареты оценивались с использованием математической модели для сопоставления количества табака, которое потребовалось бы для изготовления сигарет одинаковой твердости. Поскольку приведенные на графике по фиг. 4 результаты были рассчитаны с использованием математической модели, их следует рассматривать с некоторой осторожностью. Тем не менее результаты показывают, что использование многократно увеличенных в объеме стеблей приводит к значительному уменьшению вводимой массы табака, нормализованной до постоянной твердости. Кроме того, данные указывают, что повышенная степень наполнения приводит к пониженной плотности табачной набивки сигарет.

В настоящем описании показано путем иллюстрации различных вариантов, что изобретение может быть осуществлено на практике с получением превосходных результатов. Преимущества и особенности изобретения представлены только как типичные примеры вариантов осуществления изобретения и не являются исчерпывающими и/или ограничивающими. Они приведены только для понимания особенностей настоящего изобретения. Следует понимать, что преимущества, варианты выполнения, примеры, функции, особенности, структуры, и/или другие аспекты изобретения не следует рассматривать как ограничение изобретения, которое определяется его формулой, и что могут быть использованы и осуществлены другие варианты осуществления изобретения и его модификации без отклонения от объема и/или сущности изобретения. Различные варианты осуществления изобретения могут соответствующим образом включать, состоять из различных комбинаций описанных элементов, компонентов, особенностей, частей, этапов, средств и т.д.

Изобретение относится к способу обработки табачного материала из срезанного стебля с целью получения увеличенного в объеме продукта срезанного стебля, а также к устройству для обработки табачного материала из срезанного стебля. Изобретение также относится к табачному материалу из увеличенного в объеме срезанного стебля, продукту табачной промышленности, содержащему этот материал, а также к применению указанного материала и экстрактов из него. Предоставлен способ обработки табачного материала из срезанного стебля, включающий в себя первый этап расширения, на котором расширяют срезанный стебель с получением первого увеличенного в объеме табачного материала, степень наполнения которого, измеренная при нормализованном содержании влаги 14,5% летучих веществ, выделяемых при сушке (OV), по меньшей мере приблизительно на 10% больше степени наполнения необработанного табачного материала из срезанного стебля; второй этап расширения, на котором расширяют первый увеличенный в объеме табачный материал путем периодического контакта первого увеличенного в объеме табачного материала с нагретой поверхностью, получая второй увеличенный в объеме табачный материал с содержанием влаги, измеренной при нормализованном содержании влаги 14,5% OV, от 0 до приблизительно 10% OV и степенью наполнения по меньшей мере на 5% больше степени наполнения первого увеличенного в объеме табачного материала; и третий этап, на котором доводят содержание влаги во втором увеличенном в объеме табачном материале до приблизительно от 10 до 20% OV, получая увеличенный в объеме продукт, степень наполнения которого, измеренная при нормализованном содержании влаги 14,5% OV, по меньшей мере на 50% больше степени наполнения необработанного табачного материала из срезанного стебля. Кроме того, описано устройство для осуществления способа, увеличенный в объеме табачный материал из срезанного стебля и продукт табачной промышленности, содержащий такой материал. 5 н. и 28 з.п. ф-лы, 4 ил.

1. Способ обработки табачного материала из срезанного стебля, включающий в себя

(а) первый этап расширения, на котором расширяют срезанный стебель с получением первого увеличенного в объеме табачного материала, степень наполнения которого, измеренная при нормализованном содержании влаги 14,5% летучих веществ, выделяемых при сушке (OV), по меньшей мере на 10% больше степени наполнения необработанного табачного материала из срезанного стебля;

(б) второй этап расширения, на котором расширяют первый увеличенный в объеме табачный материал путем периодического контакта первого увеличенного в объеме табачного материала с нагретой поверхностью, получая второй увеличенный в объеме табачный материал с содержанием влаги, измеренной при нормализованном содержании влаги 14,5% OV, от 0 до 10% OV и степенью наполнения по меньшей мере на 5% больше степени наполнения первого увеличенного в объеме табачного материала; и

(в) третий этап, на котором доводят содержание влаги во втором увеличенном в объеме табачном материале до от 10 до 20% OV, получая увеличенный в объеме продукт, степень наполнения которого, измеренная при нормализованном содержании влаги 14,5% OV, по меньшей мере на 50% больше степени наполнения необработанного табачного материала из срезанного стебля.

2. Способ по п. 1, в котором на третьем этапе дополнительно расширяют второй увеличенный в объеме табачный материал.

3. Способ по п. 2, в котором степень наполнения увеличенного в объеме продукта, измеренная при нормализованном содержании влаги 14,5% OV, составляет по меньшей мере на 5% больше степени наполнения второго увеличенного в объеме табачного материала.

4. Способ по любому из пп. 1-3, в котором на втором этапе расширения перемешивают первый увеличенный в объеме табачный материал.

5. Способ по любому из пп. 1-4, в котором на втором этапе расширения температура нагретой поверхности до контакта с первым увеличенным в объеме табачным материалом составляет по меньшей мере от 100 до 300°C.

6. Способ по п. 5, в котором температура нагретой поверхности до контакта с первым увеличенным в объеме табачным материалом составляет по меньшей мере от 120 до 250°C или по меньшей мере от 150 до 300°C.

7. Способ по любому из пп. 1-6, в котором на втором этапе расширения увеличенный в объеме табачный материал при контакте с нагретой поверхностью табачный материал нагревают до максимальной температуры от 120 до 230°C.

8. Способ по любому из пп. 1-7, в котором содержание влаги во втором увеличенном в объеме табачном материале составляет от 1 до 5% OV или не больше приблизительно 2% OV.

9. Способ по любому из пп. 1-8, в котором на втором этапе расширения первый увеличенный в объеме табачный материал периодически вводят в контакт с нагретой поверхностью в течение по меньшей мере от 1 до 15 минут.

10. Способ по п. 9, в котором на втором этапе расширения первый увеличенный в объеме табачный материал периодически вводят в контакт с нагретой поверхностью в течение по меньшей мере от 2 до 10 минут или от 2,5 до 5 минут.

11. Способ по любому из пп. 1-10, в котором содержание влаги в исходном материале срезанного стебля табака на первом этапе расширения составляет от 20 до 60% OV.

12. Способ по любому из пп. 1-11, в котором на третьем этапе содержание влаги во втором увеличенном в объеме табачном материала доводится до от 10 до 30% OV или от 10 до 16% OV.

13. Способ по любому из пп. 1-12, в котором степень наполнения табачного материала из срезанного стебля до первого этапа расширения, измеренная при нормализованном содержании влаги 14,5% OV, составляет от 3,5 до 4,5 мл/г.

14. Способ по любому из пп. 1-13, в котором степень наполнения табачного материала из срезанного стебля до первого этапа расширения, измеренная при нормализованном содержании влаги 14,5% OV, составляет от 5 до 8 мл/г.

15. Способ по любому из пп. 1-14, в котором степень наполнения табачного материала из срезанного стебля до первого этапа расширения, измеренная при нормализованном содержании влаги 14,5% OV, составляет от 6,5 до 12 мл/г.

16. Способ по любому из пп. 1-15, дополнительно включающий в себя этап выдержки между первым этапом расширения (а) и вторым этапом расширения (б) и/или между вторым этапом расширения (б) и третьим этапом (в), на котором табачный материал выдерживают без обработки в течение не менее 1 минуты.

17. Способ по п. 16, в котором на этапе выдержки табачный материал выдерживают без обработки в течение от 1 до 72 часов.

18. Способ по любому из пп. 16 или 17, в котором на этапе выдержки табачный материал охлаждают до температуры не более 40 или 30°C.

19. Способ по любому из пп. 1-18, в котором на первом этапе расширения срезанный стебель подвергают воздействию расширяющего реагента.

20. Способ по п. 19, в котором расширяющий реагент выбирают из группы, состоящей из жидкого диоксида углерода, твердого диоксида углерода, водяного пара, жидкого азота, жидких углеводов с короткой цепочкой С5 или С6 или их смесей.

21. Способ по любому из пп. 1-20, в котором на третьем этапе ко второму увеличенному в объеме табачному материалу добавляют воду и/или водяной пар.

22. Устройство для осуществления способа по любому из пп. 1-21, содержащее модуль для проведения второго этапа расширения, включающий в себя нагретую поверхность, выполненную с возможностью периодического контакта с первым увеличенным в объеме табачным материалом.

23. Устройство по п. 22, в котором температура нагретой поверхности модуля для проведения второго этапа расширения до контакта с табачным материалом составляет не менее от 120 до 250°C или не менее от 150 до 300°C.

24. Устройство по любому из пп. 22 или 23, в котором модуль для проведения второго этапа расширения содержит камеру обработки, включающую в себя нагретую поверхность и по меньшей мере одно средство для перемешивания табачного материала, представляющее собой или винтовой механизм, или двойной винтовой механизм, или воздушный поток, или вращающийся барабан.

25. Устройство по любому из пп. 22-24, дополнительно содержащее модуль для проведения первого этапа.

26. Устройство по п. 25, в котором модуль для проведения первого этапа расширения включает в себя любое подходящее средство расширения, такое как туннель для расширения пропариванием, система обработки паром, кондиционирующий цилиндр, кондиционирующий шнек или кондиционирующий шнек под давлением.

27. Устройство по любому из пп. 25 или 26, в котором модуль для проведения первого этапа расширения дополнительно включает в себя любое подходящее средство осушения, такое как сушилка в флюидизированном слое, сушилка с отпарной колонной, роторная сушилка или ленточная сушилка.

28. Устройство по любому из пп. 22-27, дополнительно включающее в себя модуль для проведения третьего этапа.

29. Устройство по п. 28, в котором модуль для проведения третьего этапа содержит один или несколько следующих аппаратов: барабан переупорядочения, туннель для пропаривания и ленточный кондиционер.

30. Увеличенный в объеме табачный материал из срезанного стебля, полученный способом по любому из пп 1-21, степень наполнения которого, измеренная при нормализованном содержании влаги 14,5% OV, по меньшей мере на 50% больше степени наполнения необработанного табачного материала из срезанного стебля.

31. Увеличенный в объеме табачный материал по п. 30, степень наполнения которого, измеренная при нормализованном содержании влаги 14,5% OV, составляет от 6,5 до 12 мл/г.

32. Продукт табачной промышленности, включающий в себя увеличенный в объеме табачный материал из срезанного стебля по любому из пп. 30 или 31.

33. Применение увеличенного в объеме табачного материала из срезанного стебля по любому из пп. 30 или 31 для производства продукта табачной промышленности.

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| RU 2126219 C1, 20.02.1999 | |||

| EP 3087851 A1, 02.11.2016 | |||

| US 5383479 A, 24.01.1995 | |||

| ТЕХНОЛОГИЯ МОДУЛЬНОЙ ПОДГОТОВКИ ТАБАКА С ЭКСТРУЗИЕЙ | 2009 |

|

RU2504305C2 |

Авторы

Даты

2022-01-28—Публикация

2019-07-10—Подача